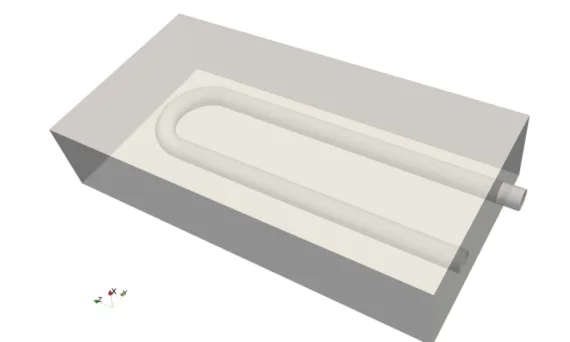

user 03/01/2025 Aluminium-J , Technical Data-J Applications , CAD , conformal cooling , Die casting , Efficiency , Heat Sink , Review , STEP , 金型 , 금형 , 해석 本論文概要は、[‘冷却チャネル設計のための熱流体トポロジー最適化’]と題された論文に基づいており、[‘arXiv.org’]にて発表されました。 1. 概要: 2. 研究背景: 研究トピックの背景: 冷却チャネルは、ダイカスト金型の効率的な熱管理など、熱抽出を伴う多くの技術システムにおいて重要な構成要素です。金型内の冷却チャネルの存在は、サイクル時間、部品形状のずれ、および残留応力に重大な影響を与えます。アディティブマニュファクチャリングのような高度な製造技術の進歩により、部品の形状に適合するチャネル(すなわち、コンフォーマル冷却チャネル)の使用は、熱除去効率の向上により、一般的な直線ドリルチャネルの使用よりも注目を集めています。しかし、これらのコンフォーマルチャネルの設計は複雑で時間がかかるため、バランスの取れた設計を達成するために、勾配ベースのトポロジー最適化のような自動化されたアルゴリズムアプローチが必要です。 既存研究の現状: 当初は構造的剛性と重量の最小化に焦点を当てていたトポロジー最適化は、流体力学および熱伝達の応用分野に拡大しました。共役熱伝達(CHT)問題では、目的は、温度依存関数を最小化するために、流体チャネルのような流体-固体接触面を最適化することです。トポロジー最適化はコンフォーマル冷却チャネル設計への有望性を示していますが、この分野に特化した研究は限られています。既存の研究は、多くの場合、CHT問題を単純化し、2次元解析に焦点を当てたり、ニュートンの冷却法則やダルシーの法則のような近似法を使用したりしており、完全な3次元CHTトポロジー最適化アプローチとの結果をほとんど比較していません。 研究の必要性: 冷却チャネル設計に3次元CHTアプローチの利用が増加しているにもかかわらず、先行研究は、特に加熱面を持つダイカスト金型のようなアプリケーションにおけるコンフォーマル冷却チャネルの設計に適切に対処していません。既存の研究は主に、均一に加熱された領域での熱抽出の最大化、またはフィン型ヒートシンクおよび二流体熱交換器の設計に焦点を当てており、複雑な形状およびダイカストにおけるコンフォーマル冷却のニーズへの直接的な応用が不足しています。さらに、トポロジー最適化文献におけるソルバー検証はしばしば見過ごされており、計算結果の信頼性を保証することにギャップがあることを強調しています。 3. 研究目的と研究課題: 研究目的: 本研究は、特にダイカスト金型のような加熱面を持つアプリケーションにおけるコンフォーマル冷却チャネルの設計を目的とした、3次元CHTトポロジー最適化アプローチを提案することを目的としています。このアプローチは、流体と固体状態の密度モデリングに基づいており、層流におけるナビエ-ストークス方程式とエネルギー方程式の多孔質ベースの解法を利用しています。 主要な研究課題: 本論文で取り組む主要な研究課題は以下のとおりです。 研究仮説: 本研究は、以下の仮説を暗黙的に設定しています。 4. 研究方法論 研究デザイン: 本研究では、CHTのための密度ベースのトポロジー最適化に基づく計算アプローチを採用しています。これには、設計変数とナビエ-ストークス方程式およびエネルギー方程式によって支配される物理法則の制約の下で、温度に関連するコスト関数を最小化する最適化問題の定式化が含まれます。設計変数は、平滑化されたヘビサイドフィルターを使用してパラメータ化された固体分率です。 データ収集方法: データは、カナダ国立研究評議会(NRC)によって開発された独自のマルチフィジックスソルバーであるDFEMを使用した数値シミュレーションを通じて生成されます。シミュレーションは、可変多孔性と伝導率を持つ媒体中の質量、運動量、およびエネルギーの定常状態保存方程式を解きます。 分析方法: 分析には以下が含まれます。 研究対象と範囲: 本研究は、U字型冷却チャネルを備えた簡略化されたダイカスト金型形状に焦点を当てています。最適化は、層流条件を表すレイノルズ数100および1,000に対して実行されます。設計領域と境界条件は、ダイカスト金型インサートを表す加熱面からの熱抽出をシミュレーションするように定義されています。 5. 主な研究結果: 主要な研究結果: データ解釈: 数値的妥当性確認とキャリブレーションの手順は、多孔質ベースのCHTソルバーの信頼性を保証するために重要です。パラメータ研究は、トポロジー最適化がハイパーパラメータの選択に敏感であることを強調しており、望ましい設計特性を達成するためには慎重な選択が必要であることを強調しています。異なる目的関数の比較は、空洞表面温度または金型全体の温度を最小化するかどうかにかかわらず、特定の性能目標に基づいて冷却チャネル設計を調整できる能力を示しています。 図のリスト: 6. 結論: 主な結果の要約: 本研究では、ダイカスト金型におけるコンフォーマル冷却チャネル設計のための3次元CHTトポロジー最適化フレームワークを開発し、検証することに成功しました。このフレームワークは、多孔質ベースのアプローチを利用し、感度分析のために離散随伴法を用いてナビエ-ストークス方程式とエネルギー方程式を解きます。ボディフィットソルバーおよび製造されたソリューションに対する数値検証は、ダルシー係数キャリブレーションとともに、計算結果の信頼性を保証します。パラメータ研究は、最適化設定が設計トポロジーに及ぼす影響を明らかにし、異なる目的関数は、特定の冷却性能目標に合わせて設計を調整することを可能にしました。 研究の学術的意義: 本研究は、3次元CHT問題、特にコンフォーマル冷却チャネルの設計のための検証済みの方法論を提供することにより、トポロジー最適化の分野に貢献しています。トポロジー最適化におけるソルバー検証の重要性を強調し、パラメータ効果の詳細な分析を提供し、この分野の研究者や実務家にとって貴重な洞察を提供します。多孔質ベースのCHTソルバー検証のための製造されたソリューションの導入は、注目すべき方法論的貢献です。 実用的な意味合い: 提案されたフレームワークは、ダイカスト金型におけるアディティブマニュファクチャリングされた冷却チャネルの自動設計のための強力なツールを提供します。チャネルトポロジーを最適化することにより、熱管理が改善され、ダイカストプロセスにおけるサイクル時間の短縮、部品の反りの減少、および部品品質の向上が可能になる可能性があります。目的関数の選択とパラメータ調整を通じて設計を調整する機能は、特定の産業ニーズに対応するための柔軟性を提供します。 研究の限界 論文では明示的に限界を述べていませんが、本研究は層流条件と簡略化されたダイカスト金型形状に焦点を当てていることに注意することが重要です。乱流領域およびより複雑な産業シナリオへの適用には、さらなる調査と潜在的なモデルの強化が必要になります。 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: 本資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN.

Read More

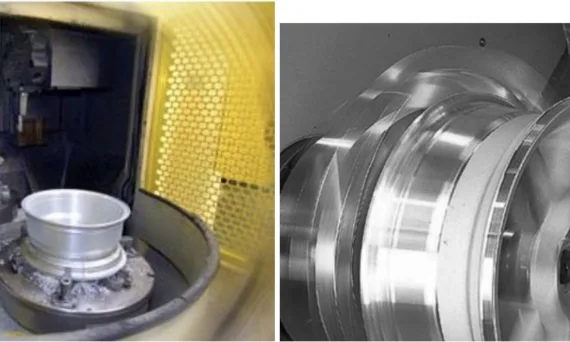

user 02/28/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , CAD , Computer simulation , Die casting , Efficiency , finite element simulation , Quality Control , Review , 금형 , 자동차 산업 この論文の紹介は、[「Manufacturing Processes of Car Alloy Wheels」]([「HAL open science」]発行)に基づいて作成されました。 1. 概要: 2. 概要 乗用車は、燃料消費量を削減するために、より軽量なホイールである合金ホイールを使用しています。合金ホイールは通常、アルミニウムやマグネシウムなどの軽量で強力な合金で作られており、運転の安全性を高めるためにブレーキシステムの性能を向上させることができます。合金ホイールは、鋳造、機械加工、鍛造の各工程を経て製造されます。製造プロセスを分析・修正することで、部品生産の効率を高めることができます。有限要素解析(Finite Element Analysis)は、実際の作業条件下でのホイールの静的および動的応力を特定するために使用できます。旋盤などの工作機械を使用した機械加工プロセスも、分析・修正することができます。最適化プロセスは、製造された合金ホイールの剛性を高めるために使用できます。新しい合金特性は、合金ホイールの性能を向上させるために、仮想シミュレーションを使用してテストできます。製造部品の品質を向上させるために、低圧ダイカストによる合金ホイールの製造プロセスにおける熱モデルが分析されます。これにより、合金ホイールの製造プロセスにおける付加価値を高めることができます。キーワード: Alloy wheels, Casting, CNC machining operations, Finite Element Method, Optimization 3. 研究背景: 研究トピックの背景: 自動車産業における燃費向上の追求は、乗用車への合金ホイールの採用を推進してきました。これは主に、鋼製ホイールと比較して軽量であることが理由です。これらの合金ホイールは、通常、アルミニウムやマグネシウムなどの軽量で堅牢な材料で構成されており、燃費の向上に貢献するだけでなく、ブレーキシステムの性能も向上させ、運転の安全性を高めます。合金ホイールの製造には、鋳造、機械加工、鍛造などの主要な工程が含まれます。 既存研究の現状: 合金ホイール製造における現在の研究は、部品生産の効率を最大化するために、生産プロセスを分析および改良することに重点を置いています。有限要素解析(FEA)は、運転条件下でのホイール内の静的および動的応力を評価するために使用されています。旋盤工作機械を利用した機械加工工程は、最適化のために分析および修正の対象となります。さらに、最適化手法は、製造された合金ホイールの剛性を高めるために適用されています。仮想シミュレーションは、新しい合金特性を評価し、ホイール全体の性能を向上させるために利用されています。低圧ダイカストプロセスの熱モデリングも、製造部品の品質を向上させるために調査されています。 研究の必要性: この研究は、合金ホイール製造における効率と品質の向上に対する継続的な要求によって必要とされています。既存の製造方法論を分析および修正することにより、性能、安全性、構造的完全性などの重要な側面に対処し、合金ホイールの製造プロセスにおける付加価値を高めることを目的としています。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、合金ホイールの製造プロセスに関する包括的な概要を示し、これらの製造技術の進歩と最適化を目的とした最近の研究努力を分析することです。 主な研究: 本稿では、合金ホイールの製造開発に関する最近の学術研究をレビューし、以下の主要分野に焦点を当てています。 研究仮説: 明示的に正式な仮説として述べられていませんが、レビューされた研究は、FEA、熱モデリング、最適化アルゴリズムなどの高度な分析およびシミュレーション技術の適用が、鋳造や機械加工から鍛造や品質管理まで、さまざまな段階にわたる合金ホイールの製造プロセスの改善に大きく貢献できるという前提を暗黙のうちに調査しています。 5. 研究方法 研究デザイン: 本研究では、文献レビューデザインを採用し、自動車用合金ホイールの製造プロセスに関連する既存の研究論文を体系的に調査および統合します。 データ収集方法: このレビューのデータは、合金ホイール製造技術に焦点を当てた査読付きジャーナル記事、会議議事録、および学術出版物の包括的な検索と分析を通じて収集されました。 分析方法: 採用された分析方法は、記述的要約です。選択された各研究論文を分析および要約して、主要な調査結果、方法論、および結論を抽出します。次に、要約を統合して、この分野における最近の進歩と傾向の概要を提供します。 研究対象と範囲: 研究対象は、鋳造、機械加工、鍛造、材料特性、プロセス最適化、欠陥分析など、合金ホイール製造のさまざまな側面を網羅しています。範囲は、合金ホイールの生産プロセスを強化することを目的とした研究開発活動に限定されており、主にアルミニウム合金および関連する製造技術に焦点を当てています。 6. 主な研究結果: 主な研究結果: 本稿では、合金ホイール製造のいくつかの重要な分野における最近の研究の知見を要約および統合しています。

Read More

user 02/28/2025 Aluminium-J , automotive-J , Technical Data-J Aluminum Die casting , AZ91D , CAD , Die casting , Efficiency , High pressure die casting , Magnesium alloys , Microstructure , 금형 , 알루미늄 다이캐스팅 , 자동차 , 해석 1. 概要: 2. 研究背景: 3. 研究目的および研究質問: 4. 研究方法論: 5. 主要研究結果: 6. 結論および考察: 7. 今後の後続研究: 8. 参考文献: [1] Brown, Z., Szymanowski, B., Musser, M., Saha, D. and Seaver, S. “Manufacturing of Thin Wall Structural Automotive Components Through High Vacuum Die Casting Technology”, Casting Congress, St Louis, 2007.[2] Brown, Z., Musser, M., Luo, A.A, Sadayappan, K., Zindel,

Read More

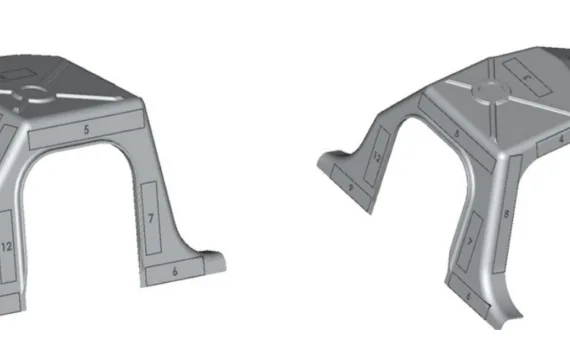

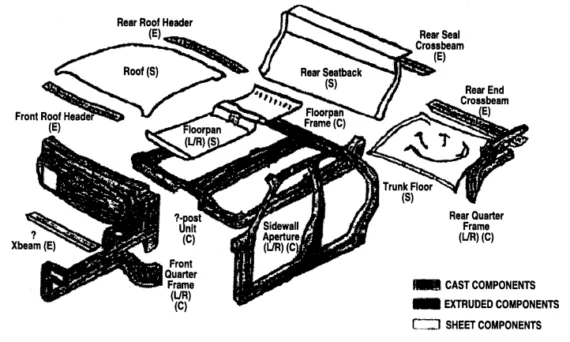

user 02/27/2025 Aluminium-J , automotive-J , Technical Data-J Aluminum Casting , Applications , AUTOMOTIVE Parts , CAD , Computer simulation , Die casting , Efficiency , 金型 , 금형 , 자동차 산업 , 해석 この論文の要約は、[‘Ultra Large Castings to Produce Low Cost Aluminum Vehicle Structures’]という論文に基づいており、[‘SAE TECHNICAL PAPER SERIES’]で発表されました。 1. 概要: 2. 研究背景: 研究トピックの背景: 自動車産業は、ますます厳しくなる環境排出基準を満たし、燃費効率を向上させるために、継続的に車両重量の削減に努めています。アルミニウムは優れた軽量化の可能性を提供しますが、地上輸送車両(自動車、スポーツ用多目的車/小型トラック/バン、バス、大型トラック)への普及は、鋼鉄と比較してコストが高いことが障壁となっています。このコストは、アルミニウム製品の基本的な材料コスト(例:シート、押出成形品、または鋳造品)と、その後の製造および組立コスト(例:成形、接合、仕上げ工程)の両方に起因します。 既存研究の現状: フロアパンフレームなどの車体構造の従来の製造方法は、複数の成形された鋼鉄スタンピングを抵抗スポット溶接で組み立てることを含みます。アルコアの既存のアルミニウム真空ダイカスト(AVDC)プロセス(米国特許第5,370,171号)は、高品質の薄肉鋳造品を製造できますが、超大型部品に関連するコストと複雑さに対処するためには、さらなる進歩が必要です。航空宇宙分野で利用されているレベルポア鋳造プロセスは、複雑な形状には不向きであり、大型の薄肉部品からのランナー除去に課題があります。 研究の必要性: 軽量アルミニウム構造のコスト障壁を克服し、自動車分野での大量生産(例:年間100,000ユニット)を促進するためには、低コストで超大型の薄肉部品を製造できる革新的な鋳造プロセスが不可欠です。この研究は、従来の鋼鉄アセンブリと軽量アルミニウム代替品との間のコストギャップを埋めることを目的としています。 3. 研究目的と研究課題: 研究目的: 主な研究目的は、車体構造用の超大型薄肉アルミニウム部品を製造するための新しい鋳造プロセスを開発し、実証することです。このプロセスは、部品点数と組立コストの両方を大幅に削減し、それによって軽量輸送車両構造の全体的なコストを削減することを目的としています。 主要な研究: 主要な研究は、低圧、熱間チャンバー、多点射出垂直鋳造プロセスの開発と実装に焦点を当てています。研究には以下も含まれます。 研究仮説: 明示的に仮説として述べられていませんが、研究は以下の前提で進められています。 4. 研究方法 研究デザイン: この研究では、開発および実証的な研究デザインを採用しています。新しい超大型鋳造システムの概念化、設計、製造、およびテストが含まれます。クライスラーミニバンリフトゲートインナーパネルは、プロセスを評価するための実証部品として選択されました。 データ収集方法: データ収集方法には以下が含まれます。 分析方法: 研究対象と範囲: 研究は、アルミニウム車体構造用の超大型鋳造プロセスの開発に焦点を当てています。範囲は、特定の自動車部品であるダイムラー・クライスラーミニバンリフトゲートインナーパネルを使用したプロセスの実証に限定されています。システムは、フロアパンフレームやサイドウォール開口部構造に代表される大型自動車部品を製造できるように設計されています。 5. 主な研究結果: 主要な研究結果: 研究は、超大型薄肉部品を製造するための低圧、金型鋳造、多点射出垂直鋳造プロセスを開発することに成功しました。アルコアのテクノロジーセンターに専用の鋳造システムが設計および製造され、長さ3m、幅1.7m、高さ0.4mまでの部品を製造できます。クライスラーミニバンリフトゲートインナーパネル(11部品の鋼鉄アセンブリ)は、プロセス実証のためにワンピースのアルミニウム鋳造品として再設計されました(図2b)。FEAは、鋳造アルミニウム設計がダイムラー・クライスラーの性能要件を満たしていることを確認しました。当初の重量削減目標は40%でしたが、既存の鋼鉄部品のエンベロープによって制約された剛性主導の設計により、重量削減は25%近くになりました。生産施設(図5)のコスト分析では、26ポンドの鋳造アルミニウム部品は、33ポンドの鋼鉄アセンブリと比較して、7.00ドルから14.00ドルのコストプレミアムの可能性があることが示されました。 データ解釈: 熱間チャンバー金属射出システムの開発と、金型直下での金属品質の維持が、主要な成果として強調されています。複雑な形状のリフトゲートインナーパネルの鋳造の成功は、超大型鋳造プロセスの実現可能性を示しています。コスト分析(図6)は、コストプレミアムが存在するものの、軽量化と部品統合の可能性が大きな利点を提供することを示唆しています。アルミニウム固有の設計最適化を通じて、目標の40%の軽量化を達成することで、コストプレミアムをさらに削減し、アルミニウム構造の競争力を高めることができます。 図のリスト: 6. 結論: 主な調査結果の要約: この研究は、超大型薄肉アルミニウム車体構造を製造するための低圧、熱間チャンバー、多点射出垂直鋳造プロセスの実現可能性を実証することに成功しました。開発されたプロセスと鋳造システムは、部品点数と組立作業を削減することにより、軽量アルミニウム部品のコストを大幅に削減する道筋を提供します。クライスラーミニバンリフトゲートインナーパネルの実証は、複雑な形状を鋳造し、従来の鋼鉄アセンブリと比較して軽量化を達成する能力を示しました。 研究の学術的意義: この研究は、大型で複雑なアルミニウム鋳造品を製造するための新しいアプローチを導入し、検証することにより、ダイカスト技術の進歩に貢献しています。低圧、熱間チャンバー、多点射出システムの設計と実装、および自動車の軽量化への応用に関する貴重な洞察を提供します。 実際的な意義: この超大型鋳造プロセスの開発の成功は、自動車産業にとって大きな実際的な意義を持っています。アルミニウム車体構造のコストを削減する潜在的なソリューションを提供し、鋼鉄との経済的競争力を高め、燃費効率を向上させ、排出量を削減するための軽量化戦略の普及を促進します。

Read More

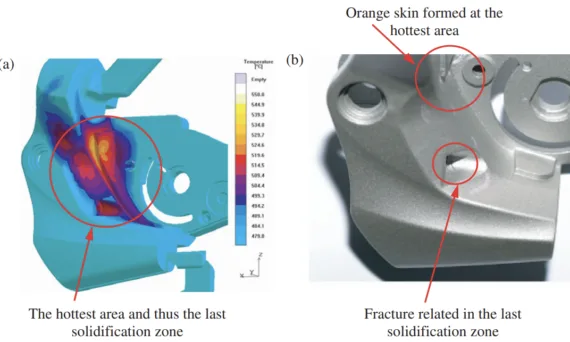

user 02/25/2025 Aluminium-J , Technical Data-J AZ91D , CAD , Computer simulation , Die casting , Efficiency , finite element simulation , High pressure die casting , High pressure die casting (HPDC) , Quality Control , 금형 本論文概要は、[‘ダイカストプロセスにおけるシミュレーションによる鋳造製品の欠陥予測’]と題された論文に基づいており、[‘International Journal of Production Research’]に掲載されました。 1. 概要: 2. 研究背景: 研究テーマの背景: 現代の鋳造業界では、製品開発パラダイムが、従来のワークショップでの試行錯誤から、CAE(Computer-Aided Engineering)を活用したシミュレーションとコンピュータによる「概念実証(proof-of-concept)」手法へと移行しています。この製品開発パラダイムの転換は、経験的なノウハウと経験重視から、より科学的なシミュレーション、評価、分析、計算へと移行することを意味します。CAEシミュレーションは、鋳造プロセス全体をモデル化し、実際の稼働条件下での鋳造システムの動的挙動を明らかにする上で重要な役割を果たします。さらに、シミュレーションを通じて製品品質の全体像と製品欠陥を探求することで、鋳造欠陥の根本原因を特定し、それらを回避するための解決策を決定することができます。現在、特に高圧ダイカスト(HPDC)製品は、ニアネットシェイプまたはネットシェイプ特性、高い生産性、複雑な形状と特徴により、多くの産業分野で広く使用されています。市場がより短い設計および製造リードタイム、優れた寸法精度、全体的な製品品質、迅速な製品設計変更を要求するにつれて、従来の製品開発パラダイムは、競争の激しい市場環境において明らかに限界に直面しています。 既存研究の現状: 従来のCAD(Computer-Aided Design)およびCAM(Computer-Aided Manufacturing)技術は、設計意図を表現し、物理的な実現を支援する効率的な支援技術として重要な役割を果たしてきました。これらの技術は、設計品質を大幅に向上させ、リードタイムを短縮することに貢献しています。しかし、CAD/CAM技術だけでは、鋳造プロセス設計、金型構造、製品特性構成、包括的な品質管理と品質保証といった重要な側面に対処するには不十分です。既存の鋳造シミュレーション研究は、主に単一的なアプローチであり、シミュレーションを活用した製品欠陥予測パラダイムを体系的に提示していません。これらの研究は、CAEシミュレーションが欠陥予測と回避にどのように役立つか、CAEからどのような情報を得られるか、どのような種類の情報が対応する欠陥を特定するために必要なのか、充填および凝固プロセスでどのような欠陥が発生する可能性があるのか、シミュレーションによって提供された情報に基づいて製品欠陥回避のための対策をどのように考案するのかを十分に明らかにしていません。 研究の必要性: 従来の方法論と断片的な研究の限界を克服するためには、CAEシミュレーション技術に支えられた効率的な製品開発パラダイムが喫緊に必要です。これは、プロセス構成と製品品質に対する要求の高まりによって引き起こされる鋳造生産業界のボトルネックに対処するために非常に重要です。CAEシミュレーション技術は、鋳造製品の品質と欠陥の分析、予測、評価のための技術的に効率的で費用対効果の高いソリューションとして登場しており、物理的な試行錯誤への依存を減らし、製品開発サイクルを加速することに貢献できます。 3. 研究目的と研究課題: 研究目的: 本研究の主な目的は、CAE技術をダイカストプロセスにおける鋳造プロセスシミュレーションと製品欠陥予測のための重要なツールとして提示することです。本研究は、鋳造プロセスのモデリングを明確にし、重要なシミュレーションの問題点を詳細に説明し、CAEシミュレーションが充填、凝固、および射出後の挙動に関連する情報をどのように明らかにするかを説明することを目的としています。産業界のケーススタディを通じて、CAEシミュレーションがプロセス関連の欠陥を特定し予測する上で有効であることを示し、製品品質保証を向上させる上でのCAEシミュレーションの全体的な効率性を検証することを目的としています。 主要な研究課題: 本研究は、以下の主要な側面に焦点を当てています。 研究仮説: 中心となる仮説は、CAEシミュレーション技術がダイカストプロセスにおける鋳造製品の欠陥を予測するための堅牢で効果的な方法論を提供することです。鋳造プロセスを正確にモデル化し、シミュレーション出力を分析することで、プロセス関連の欠陥を特定、理解、そして最終的には回避することができ、製品品質の向上と製造コストの削減につながると仮定します。さらに、体系的なプロセスベースのシミュレーションパラダイムを開発および検証して、ダイカストにおける欠陥予測とプロセス最適化を促進できると仮説を立てています。 4. 研究方法論 研究デザイン: 本研究では、鋳造欠陥予測のためのプロセスベースのシミュレーションフレームワークを採用しています。このフレームワークは、製品設計仕様とCAEシミュレーションの統合を中心に構成されており、鋳造プロセスを分析および最適化します。研究デザインには、CAE環境内で鋳造形状、プロセスルート、およびパラメータ決定を含む鋳造システム全体をモデル化することが含まれます。この方法論は、高圧ダイカスト(HPDC)プロセスに焦点を当てた産業界のケーススタディを通じて検証されます。 データ収集方法: 本研究のデータは、主に商用鋳造シミュレーションソフトウェアであるMagmasoftを使用して実施されたCAEシミュレーションから得られます。シミュレーションの入力データには、鋳造形状のCAD STLモデル、鋳造合金(AlSi9Cu3)および金型材料(X38CrMoV5)の材料特性、HPDCに関連するプロセスパラメータが含まれます。産業界のケーススタディは、シミュレーション結果に対する実際的な背景と検証を提供します。溶融金属の流れパターン、温度分布、凝固順序、応力-ひずみ解析などのシミュレーション出力は、欠陥予測のために収集された主要なデータを構成します。 分析方法: 分析方法は、CAEシミュレーション結果を解釈して鋳造欠陥を予測および理解することに重点を置いています。CAEソフトウェア内では、有限要素法(FEM)および有限差分法(FDM)などの数値解析法が活用され、鋳造システムの物理的挙動を定量的に表現します。分析には以下が含まれます。 研究対象と範囲: 研究対象は、産業界の高圧ダイカスト(HPDC)プロセスであり、特に4キャビティダイカスト構成に焦点を当てています。2つの産業界のケーススタディが詳細に提示されています。研究範囲は、充填、凝固、および熱応力に起因する欠陥を含む、HPDCにおけるプロセス関連の欠陥に限定されます。調査対象の材料は、鋳造材料としてAlSi9Cu3、金型材料としてX38CrMoV5であり、これらはダイカスト用途で一般的に使用される材料を代表しています。シミュレーション分析は、金型充填、凝固と冷却、および射出後の鋳造品の応力とひずみ分布を網羅しています。 5. 主な研究結果: 主要な研究結果: 本研究は、CAEシミュレーションがダイカストプロセスに関する重要な情報を効果的に明らかにし、製品欠陥の予測を可能にすることを実証しています。主な研究結果は以下の通りです。 データ解釈: シミュレーション結果は、特定のシミュレーション出力と潜在的な鋳造欠陥を関連付けるために解釈されます。たとえば、不均衡なMFAパターンは、不均一な充填と空気巻き込みに起因する欠陥に関連付けられます。凝固シミュレーションで特定されたホットスポットは、潜在的な収縮空孔とオレンジスキン欠陥を示唆しています。応力解析で予測された高い応力集中は、変形または疲労破壊が発生しやすい領域を示唆しています。ケーススタディは、シミュレーションで予測された欠陥と、産業界の鋳造品で観察された実際の欠陥との間に強い相関関係を示すことで、これらの解釈を検証します。たとえば、ケースIでは、MFA分析によりボス形状での空気巻き込みが予測され、これは鋳造品分析によって確認されました。ケースIIでは、シミュレーションにより、非合理的な流れと温度分布がオレンジスキンおよび破断欠陥につながると予測され、これらは実際の部品でも観察されました。 図のリスト: 6. 結論: 主な結果の要約: 本研究は、ダイカストプロセスにおけるシミュレーションによる鋳造製品の欠陥予測の有効性を決定的に実証しています。CAEシミュレーションを採用することにより、充填、凝固、射出後の挙動など、複雑な鋳造プロセスを仮想的に実現し、分析することができます。本研究は、産業界のケーススタディを通じて検証された、シミュレーションによる欠陥予測のための包括的なフレームワーク、手順、およびプロセスを明確に提示します。研究結果は、CAEシミュレーションがプロセス関連の欠陥を特定および予測するための強力なツールであることを確認しており、これにより、鋳造製品開発における従来の試行錯誤法への依存を減らすことができます。 研究の学術的意義: 本研究の学術的意義は、CAEシミュレーションをダイカスト製品開発パラダイムに統合するための体系的なアプローチにあります。単一的なアプローチを超えて、鋳造プロセスに関する全体的な視点を提供する構造化された欠陥予測方法論を提示します。本研究は、CAEシミュレーションが重要なプロセスパラメータとダイカストにおける欠陥形成との関係を明らかにするためにどのように効果的に活用できるかについての理論的理解を深めます。シミュレーション出力を分類し、それらを特定の欠陥タイプと関連付けることで、本研究は鋳造プロセス最適化と品質保証のための科学的基盤を強化します。 実用的な意義: 本研究の実用的な意義は、ダイカスト業界に大きな影響を与えることです。本研究で提示されたCAEシミュレーション技術の応用は、以下の道筋を提供します。 研究の限界 本研究はCAEシミュレーションの能力を効果的に実証していますが、潜在的な限界に注意することが重要です。ケーススタディは、主に4キャビティHPDCプロセスと特定の材料(AlSi9Cu3およびX38CrMoV5)に焦点を当てています。研究結果の一般化可能性を他の鋳造プロセス(例:重力ダイカスト、低圧ダイカスト)およびより広範囲の材料に適用するには、さらなる調査が必要になる場合があります。さらに、シミュレーション結果の精度は、材料特性やプロセスパラメータなどの入力データの忠実度に左右されます。これらの限界にもかかわらず、本研究は、ダイカスト欠陥予測におけるCAEシミュレーションのより広範な応用のための強力な基盤を提供します。 7.

Read More

user 02/24/2025 Aluminium-J , automotive-J , Copper-J , Technical Data-J Al-Si alloy , aluminum alloys , CAD , Casting Technique , Die casting , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Permanent mold casting , Sand casting , 금형 , 자동차 산업 Al Alloys and Casting Processes for Induction Motor Applications in Battery-Powered Electric Vehicles: A Review 1. 概要: 2. 研究背景: 自動車産業における環境意識の高まりと、バッテリー式電気自動車(BEV)産業の急速な拡大に伴い、軽量材料に関する研究への関心が高まっています。アルミニウム(Al)合金は、誘導モーターにおける銅の代替材料として注目を集めています。銅は高い電気伝導率を持つ一方で、密度が高く重量があります。より軽量で鋳造可能なアルミニウム合金で銅を代替することで、電気誘導モーターの重量とサイズを削減し、最終的にはBEVのエネルギー効率と航続距離を向上させることができます。しかし、純アルミニウムは鋳造性が低く強度が低いため、適切なアルミニウム合金と鋳造技術の開発が不可欠です。 3. 研究目的と研究課題: 本レビュー論文は、BEVの誘導モーターに関連する一般的な鋳造アルミニウム合金と、それに関連する鋳造プロセスに関する包括的な入門書を提供することを目的としています。主な目標は、BEVモーターの実用化に向けて、高強度かつ高導電性のアルミニウム合金の開発を促進することです。 本レビューで探求する主な領域は以下の通りです。 4. 研究方法 本研究は、既存の文献と研究成果を統合したレビュー論文です。研究方法は以下の通りです。 レビューの範囲は以下を含みます。 5. 主な研究成果: 本レビュー論文は、BEVモーター用途向けのアルミニウム合金に関する重要な情報をまとめています。提示された主な知見と成果は以下の通りです。 図表リスト: 6. 結論と考察: 主な研究成果の要約: 本レビュー論文は、BEV誘導モーターへの応用におけるアルミニウム合金と鋳造プロセスの現状を効果的にまとめています。アルミニウム合金の銅に対する軽量代替材としての可能性を強調し、機械的強度と電気伝導率のバランスを取る必要性を強調しています。本論文では、さまざまな鋳造アルミニウム合金系、適切な鋳造プロセス(HPDC、スクイズキャスト、砂型鋳造)、および強化メカニズムについて議論しています。また、ナノ構造化アルミニウム合金と、モーター部品用に特別に設計された鋳造合金における最近の進歩についても探求しています。 学術的意義: 本レビューは、材料科学、自動車工学、電気工学の研究者やエンジニアにとって貴重なリソースを提供します。分散した情報を単一のアクセス可能なドキュメントに統合し、BEVモーターにアルミニウム合金を使用する際の課題と機会に関する包括的な概要を提供します。 実用的意義: 本レビューの知見は、自動車産業にとって大きな実用的意義を持ちます。高性能アルミニウム合金と最適化された鋳造プロセスの開発を導くことで、本研究は、より軽量でエネルギー効率の高い、航続距離が向上したBEVの実現に貢献します。複雑なモーター部品の費用対効果の高い鋳造方法の探求は、大量生産に特に関連性があります。 研究の限界: レビュー論文として、本研究は既存の研究の範囲と利用可能性によって制限されます。オリジナルの実験データは提示されていません。さらに、本論文ではさまざまなアルミニウム合金について議論していますが、Al-Ni「テスラ合金」などの高度な合金の鋳造性は、さらなる調査と検証が必要です。 7. 今後のフォローアップ研究: 本レビューでは、今後の研究の方向性をいくつか特定しています。 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights

Read More

user 02/24/2025 Aluminium-J , automotive-J , Technical Data-J AUTOMOTIVE Parts , AZ91D , CAD , Die casting , Microstructure , radiator , Review , STEP , thermophysical properties , 금형 , 자동차 산업 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法: 5. 主な研究成果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

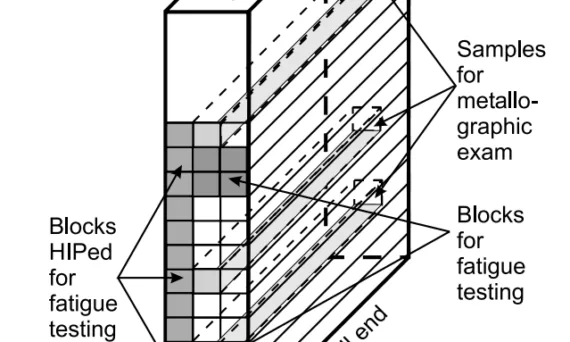

user 02/21/2025 Aluminium-J , Technical Data-J Al-Si alloy , Alloying elements , aluminum alloy , aluminum alloys , Aluminum Casting , CAD , Die casting , Efficiency , Fillet , High pressure die casting , Mechanical Property , Microstructure , Quality Control , secondary dendrite arm spacing , 금형 , 자동차 산업 本論文概要は、[‘A356-T6アルミニウム鋳造合金の疲労挙動。パートI:鋳造欠陥の影響’]と題された論文に基づいており、[‘Journal of Light Metals’]誌に掲載されました。 1. 概要: 2. 研究背景: 研究トピックの背景: 鋳造アルミニウム合金は、その優れた鋳造性、耐食性、特に高い強度対重量比により、自動車産業での使用が増加しています。繰り返しサイクル荷重下での高信頼性が要求される形状鋳造アルミニウム部品の使用増加は、鋳造Al-Si合金の疲労特性に大きな関心を寄せています。鋳造アルミニウム部品の疲労特性は、鋳造欠陥および微細組織特性に大きく依存します。 既存研究の現状: 一部の研究では、引張延性と同様に、疲労抵抗はデンドライトアーム間隔および共晶シリコン粒子のサイズを微細化することによって向上するという見解を支持していますが [1,2]、鋳造欠陥の有害な影響も認識されています [3]。液体アルミニウムは水素吸着および酸化を受けやすいため、アルミニウム鋳物にはガス気孔および酸化物介在物が不可避的に存在します。さらに、鋳造が適切に供給されない場合、収縮気孔が発生し、これも疲労特性に有害です。疲労寿命と欠陥サイズの関係を予測する定量的な方法が最近開発されましたが [4–8]、気孔形状および欠陥タイプが疲労寿命に及ぼす影響について、実験データに基づいて包括的に理解することは依然として困難です。 研究の必要性: 実際のアプリケーションでは、一定レベルの気孔が鋳物で許容されており、これは特定のアプリケーションによって異なります。欠陥およびその他の微細組織パラメータが疲労寿命に及ぼす具体的な役割を特定することが重要です。さらに、欠陥の役割に関する定量的な理解は、設計仕様と品質管理 [9] の両方に対する欠陥許容基準を設定するために不可欠です。 3. 研究目的と研究課題: 研究目的: 本研究の目的は、さまざまな応力条件下でのA356アルミニウム鋳造合金の疲労性能に及ぼす鋳造欠陥(気孔および酸化物皮膜)および二次デンドライトアーム間隔(SDAS)の影響を実験的に調査することです。また、疲労亀裂の開始に対する臨界欠陥(気孔/酸化物)サイズの存在を調べることも目的としています。 主な研究課題: 研究仮説: 4. 研究方法 研究デザイン: A356アルミニウム鋳造合金を使用して実験的研究を実施しました。水素レベルと鋳型充填を制御することにより、さまざまな程度の気孔と酸化物皮膜で製造された試験鋳物から円筒形試験片を準備しました。一部の試験片は、気孔のない条件を作成するためにHIP処理およびDensal™処理を受け、比較しました。疲労試験は、さまざまな応力振幅と応力比(R = 0.1、0.2、-1)で実施されました。 データ収集方法: 疲労試験は、55 Hzでプルプルおよびプルプッシュ正弦波荷重制御下でサーボ油圧式インストロンマシンを使用して実施されました。円筒形試験片は室温で試験されました。各試験片の破壊までのサイクル数(Nf)を記録しました。破断面は、走査型電子顕微鏡(SEM)を使用して疲労亀裂の開始点を特定し、欠陥サイズを測定するために検査しました。定量的な金属組織分析を実施してSDASを測定しました。 分析方法: 研究対象と範囲: 本研究は、Sr改質されたA356-T6アルミニウム鋳造合金に焦点を当てました。試験片は、さまざまな二次デンドライトアーム間隔(SDAS)と鋳造欠陥(気孔および酸化物皮膜)レベルで準備されました。本研究では、欠陥サイズ(最大400〜500 µm)と応力比(R = 0.1、-1)が室温疲労性能に及ぼす影響を調査しました。HIP処理およびDensal™処理された試験片を含めて、欠陥のない状態を表しました。 5. 主な研究結果: 主な研究結果: データ解釈: 図リスト: 6. 結論: 主な結果の要約: 本研究は、鋳造欠陥、特に気孔および酸化物皮膜が、A356-T6アルミニウム鋳造合金の疲労挙動に重大な有害影響を及ぼすことを決定的に示しています。これらの欠陥は、疲労寿命の亀裂伝播段階だけでなく、亀裂開始段階も短縮します。鋳造欠陥サイズは、疲労寿命の減少と直接的な相関関係があります。臨界欠陥サイズ未満では、疲労亀裂は他の微細組織的特徴から開始されます。破壊力学およびワイブル統計は、これらの材料の疲労寿命を分析および予測するための効果的なツールです。気孔は、疲労性能の点で酸化物皮膜よりも重要な欠陥タイプとして特定されました。 研究の学術的意義: 本研究は、自動車産業で広く使用されている材料であるA356-T6合金の疲労性能に及ぼす鋳造欠陥の影響に関する貴重な定量的データを提供します。欠陥のある鋳造アルミニウム合金の疲労寿命予測に対する破壊力学およびワイブル統計の適用可能性を検証します。本研究は、鋳造欠陥の存在下での疲労亀裂の開始および伝播メカニズムに関するより深い理解に貢献し、気孔と酸化物皮膜の役割を区別します。 実用的な意味合い: 本研究の結果は、ダイカスト産業に重要な実用的な意味合いを持っています。欠陥サイズと疲労寿命の間に確立された相関関係は、鋳造アルミニウム部品の欠陥許容基準および品質管理基準の開発に情報を提供できます。臨界欠陥サイズの特定は、望ましい疲労性能を達成するために欠陥レベルを最小限に抑えるための目標を提供します。本研究は、特に鋳造プロセス中の気孔を削減することの重要性を強調しています。予測モデルは、部品設計および寿命評価に活用でき、疲労に重要なアプリケーションにおける鋳造アルミニウム部品の信頼性を向上させることができます。 研究の限界 本研究は、特定の荷重条件(正弦波荷重、R=0.1、-1)下でのA356-T6合金の室温疲労挙動に焦点を当てました。研究結果は、この合金およびこれらの試験条件に特有である可能性があります。本研究では、主に気孔および酸化物皮膜を鋳造欠陥として考慮しており、他のタイプの欠陥とその相互作用に関する追加の研究が必要です。破壊力学モデルの亀裂閉口の仮定(Kopening

Read More

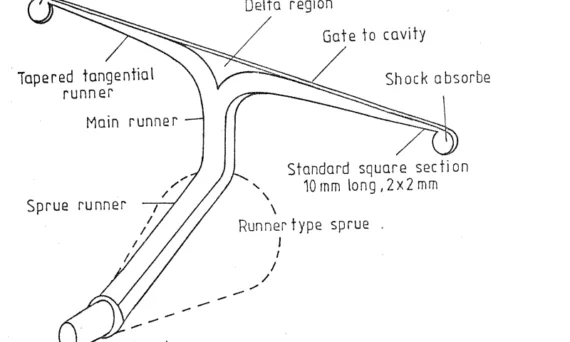

この論文要約は、”Computer aided design of Gating systems for die casting dies” (Publisher:ResearchGate) に掲載された論文に基づいています。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究成果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: 本資料は上記論文に基づいて要約したものであり、商業目的での無断利用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

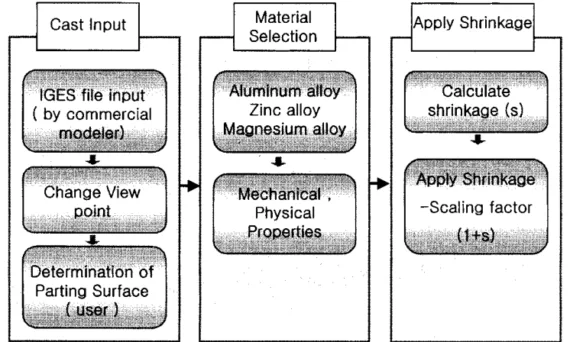

user 02/19/2025 Aluminium-J , Technical Data-J aluminum alloy , Aluminum Diecasting , CAD , Die casting , Efficiency , STEP , 金型 , 금형 , 알루미늄 다이캐스팅 , 자동차 この論文概要は、[The International Journal of Advanced Manufacturing Technology]で発表された論文「[A Study on Development of a Die Design System for Diecasting]」に基づいています。 1. 概要: 2. 研究背景: ダイカストは、高い射出圧力で鋳造合金を注入することにより、短いリードタイムと良好な表面品質で多数の製品を製造する成形方法の一つです。自動車、航空宇宙、エレクトロニクスなどの産業において、ダイカスト部品の利用は増加の一途を辿っています。ダイカストは、複雑な形状や薄肉の製品を高生産性、滑らかな表面、優れた寸法精度で製造できるという利点を持つ一方で、少量生産にはコスト高となるため不向きです。しかし、ダイカスト金型の設計は、実際には試行錯誤法によって行われており、経済的損失と時間的ロスを引き起こしています。既存のCAD/CAMシステムは、射出成形などの分野では普及していますが、ダイカスト金型設計への応用は限られています。また、現在の現場での実務は、溶融金属の流れや金型内の熱伝達を解析する能力が不足しているため、経験に頼る部分が多く、特にランナー・ゲートシステムにおいては、試作鋳造と修正を繰り返すことが多く、加工時間とコストの増加につながっています。ランナー、ゲート、ビスケット、オーバーフロー、エアベントなど、ダイカスト金型設計は複雑な要素を考慮する必要があり、熟練した設計者の経験が不可欠です。設計の欠陥が後工程で発見された場合、金型の修正に多大な時間と労力が浪費される可能性があります。 3. 研究目的と研究課題: 本研究は、従来のダイカスト金型設計の限界を克服するために、コンピュータ支援設計(CAD)システムの開発を目的としています。主な研究目的は、特にランナー・ゲートシステムに焦点を当て、金型設計プロセスを自動化することです。本研究では、以下の主要な研究課題に取り組みます。 研究仮説は、確立されたダイカストの原則とアルゴリズムを組み込んだルールベースのCADシステムが、金型設計の効率と精度を大幅に向上させ、試行錯誤による反復作業に関連する開発時間とコストを削減できるというものです。 4. 研究方法: 本研究では、ダイカスト金型設計用のCADシステム構築に焦点を当てたシステム開発アプローチを採用しています。研究デザインは、AutoCAD環境でAutoLISP言語を用いてアルゴリズム開発とシステム実装を中心に行いました。特にランナー・ゲートシステムにおける金型設計の自動化プロセスを示すフローチャートベースの方法論を提示しています。 データ収集は、ランナーおよびゲート設計に関連する既存のダイカスト知識、経験則、および確立された方程式の収集を含みます。この知識ベースがルールベースシステムの基盤となります。分析方法は、鋳造設計、金型レイアウト設計、および金型生成のためのアルゴリズムの開発と実装を含みます。システムの機能は、キャップ形状製品(モータープーリー)とモータープーリー製品への適用事例を通して実証され、設計プロセスを自動化する能力を示しています。研究範囲は、アルミニウム合金ダイカストの金型設計に限定され、ランナー・ゲートシステムを主な重点としています。 5. 主な研究成果: 本研究の主要な成果は、ダイカスト金型設計用の機能的なCADシステムの開発です。主な研究成果は以下の通りです。 図表名リスト: 6. 結論と考察: 本研究では、特にランナー・ゲートシステムの自動化に重点を置いて、ダイカスト金型設計に特化した自動化CADシステムを開発しました。本研究は、CAD環境に統合されたルールベースのアプローチを用いて、金型設計プロセスを合理化し、強化する可能性を示しています。 学術的意義: 本研究は、アクセスしやすく効果的な金型設計システムを作成するためのアルゴリズムを提供します。金型設計の実践的な知識と経験的な側面を、構造化された手順の枠組みに形式化し、定量化します。これは、金型設計を経験に基づいた芸術から、より体系的でエンジニアリング主導のプロセスへと移行させる上で重要です。 実用的意義: 開発されたシステムは、ダイカスト業界に大きな実用的意義をもたらします。特にランナー・ゲートシステムなどの金型設計の主要な側面を自動化することにより、ダイカストの専門知識が限られているエンジニアであっても、金型設計タスクをより効率的に実行できるようになります。これにより、設計サイクル時間の短縮、開発コストの削減、および最適化されたランナーおよびゲート構成による金型性能の向上が期待できます。システムの試行錯誤を最小限に抑える能力は、材料の無駄と生産の遅延を削減します。 研究の限界: 著者らは、現在のシステムには限界があることを認めています。アンダーカットのある製品の金型設計にはまだ対応していません。さらに、パーティング面の決定は依然としてユーザーの入力に依存しており、システムの適用可能性は主に単一印象金型で実証されています。 7. 今後のフォローアップ研究: 開発されたCADシステムの機能と範囲を拡張するために、今後の研究方向が提案されています。 8. 参考文献: 9. 著作権: この資料は、「[ J. C. Choi, T.

Read More

![Figure 7. (a) Graphical illustration of a cold-chamber die casting machine. (b) Casting cycle for cold-chamber die casting [14].](https://castman.co.kr/wp-content/uploads/image-298-570x342.webp)