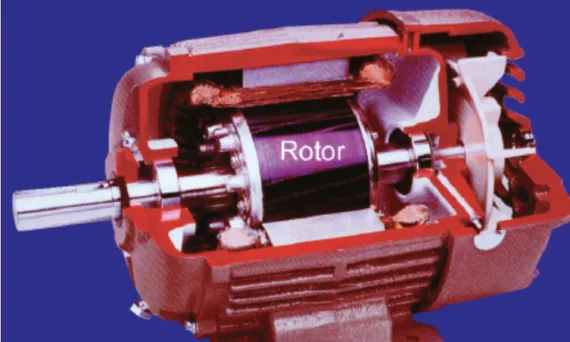

user 03/25/2025 Aluminium-J , Copper-J Aluminum Die casting , CAD , Copper Die casting , Copper Rotor , Die casting , Efficiency , Magnesium alloys , Microstructure , STEP , 금형 , 알루미늄 다이캐스팅 本紹介論文は、[DIE CASTING ENGINEER]誌に掲載された[“Materials & Modifications to Die Cast the Copper Conductors of the Induction Motor Rotor”]論文の研究内容です。 1. 概要: 2. 要旨 材料に関する記事は、一般的にアルミニウム、亜鉛、マグネシウムベースのダイカスト合金に焦点を当てています。このレポートは、比較的融点の高い金属である純銅の圧⼒ダイカストを扱っている点で異なります。⾼融点⾦属および合⾦の場合、⾦型寿命が短いことが、コスト効率の良いダイカスト操業を達成するための制限要因となります。銅含有ローターによる、より効率的な誘導電動機を主な⽬的としたこの研究では、⾦型またはダイ材料の問題に取り組む必要がありました。この研究では、⾦型材料の特性とダイセットの熱環境の改善に関する⼀般化を通じて、コスト効率の良い⾦型寿命を達成しました。ローター構造における鋳造銅の特性と、モーター試験における鋳造銅ローターの性能も報告されています。 3. 研究背景: 研究テーマの背景: ダイカストは、大量生産に適した低コストの製造プロセスであり、一般的にアルミニウム、亜鉛、マグネシウム合金に使用されます。誘導電動機ローターは、通常、導体棒と短絡リングで構成される「かご形(squirrel cage)」構造で構成されます。従来、アルミニウムは、高い電気伝導性とダイカストの容易さから使用されてきました (図1、2)。 以前の研究状況: モーターメーカーは、ローターの導体構造においてアルミニウムを銅に置き換えると、モーター効率が大幅に向上することを⾧年認識していました。一部の特殊用途および大型モーターは、製作された銅ローターを使用していますが、これはコストがかかり、時間のかかるプロセスです。国際銅研究協会(International Copper Research Association)の研究によると、タングステンとモリブデンが銅ダイカスト用の潜在的な金型材料として確認されました。 研究の必要性: 1〜125 Hpの範囲のモーター効率を1%向上させると、年間200億kWhrを節約できます。しかし、銅の融点(アルミニウムの場合は660°Cに対し1083°C)が⾼いため、アルミニウムダイカストに使⽤される従来の⼯具鋼⾦型は銅には適していません。ダイカスト銅ローターを経済的に⽣産するには、耐久性があり、コスト効率の良い⾦型材料が必要です。 4. 研究目的と研究課題: 研究目的: 十分な金型寿命を達成するために、適切な金型材料とプロセス修正を特定することに焦点を当て、銅誘導電動機ローター製造のための費用対効果の高いダイカストプロセスを開発すること。 主要な研究: 5. 研究方法 この研究は、次のような多角的なアプローチを含んでいます。 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図表名リスト: 7. 結論: 主要な調査結果の要約: {研究結果の要約。研究の学術的意義、研究の実用的な意味}この研究は、銅誘導電動機ローターのダイカストの実現可能性を示しており、モーター効率を大幅に向上させる道を提供します。適切な金型材料とプロセスパラメータの特定は、この技術の商業的実現可能性にとって非常に重要です。実際的な意味としては、電気モーターの大幅な省エネと運用コストの削減が含まれます。 8. 参考文献: 9. 著作権:

Read More

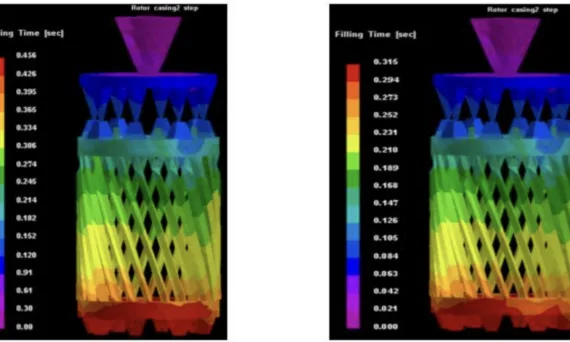

user 03/24/2025 Aluminium-J , automotive-J , Technical Data-J A380 , aluminum alloy , Applications , CAD , Die casting , Efficiency , FLOW-3D , High pressure die casting , STEP , 금형 , 자동차 산업 本紹介資料は、[Hindawi Publishing Corporation] が発行した [“Experimental and Theoretical Studies on the Effect of Die Temperature on the Quality of the Products in High-Pressure Die-Casting Process”] 論文の研究内容です。 1. 概要: 2. 要約 A380 合金の高圧ダイカストにおける金型温度は、実験的観察と数値シミュレーションによって最適化されました。非常に複雑な形状を持つラダーフレーム (新しいモーター EF7 の一部) が実験サンプルとして選択されました。良好な部品を製造するために、金型温度と溶湯温度を調査しました。初期段階と最終充填位置での金型温度を測定し、これらの値の差を計算しました。ProCAST ソフトウェアを使用して部品の流体流れと凝固段階をシミュレーションし、その結果は実験測定によって検証されました。この合金に適した金型温度は 200°C 以上であることが示されました。 3. 研究背景: 研究テーマの背景: 高圧ダイカスト (HPDC) は、特に自動車産業において、高い寸法精度と生産性を持つ部品を製造するために広く使用されている製造プロセスです [1-7]。 先行研究の現状: 以前の研究は、プロセスパラメータの最適化 [14-16]、充填と凝固のシミュレーション [10, 11, 12]、プロセスパラメータが欠陥に及ぼす影響の研究 [6, 7, 8, 9,

Read More

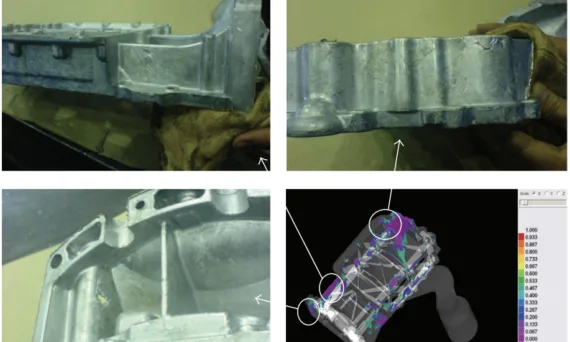

user 03/24/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , Die casting , Microstructure , temperature field , 金型 , 금형 , 알루미늄 다이캐스팅 , 자동차 この紹介論文は、International Scientific Journalに掲載された「Temperature field and failure analysis of die-casting die」の論文の研究内容です。 1. 概要: 2. 概要(Abstract) アルミニウム合金ダイカスト用金型は、さまざまで同時に作用する多くの要因によって破損します。そのうちのいくつかは、ダイカストの専門家によってある程度制御できます。ダイカストプロセスにおける主な荷重の原因は温度の周期的変化であり、他の荷重の影響は比較的小さいです。アルミニウムおよびアルミニウム合金ダイカストの経済的な生産のためには、金型の寿命が長いことが重要です。 3. 研究背景: 研究テーマの背景: ダイカストは、複雑で精密なアルミニウム製品を大量に生産するための費用対効果の高い方法です[1]。アルミニウム合金ダイカスト製品は、自動車、家電製品、電気用途など、さまざまな産業で使用されています[2]。世界中のアルミニウム合金鋳物の約半分は、ダイカストを使用して製造されています[3]。 先行研究の状況: アルミニウムダイカスト金型は、製造中に発生する応力や動作中に発生する応力など、さまざまな応力によって破損します[4]。一般的な破損には、熱亀裂、大きな亀裂、角/鋭い半径での亀裂、摩耗または浸食による亀裂が含まれます[1]。熱応力疲労によって引き起こされる熱亀裂は、金型破損の主な原因です[8-11]。 研究の必要性: 金型の交換は費用と時間がかかります[5-7]。したがって、金型破損の原因となる要因を理解することは、金型寿命を延ばし、アルミニウム合金ダイカストの経済性を向上させるために重要です。 4. 研究目的と研究課題: 研究目的: アルミニウム合金ダイカスト用の試験金型の作動面の破損を調査します。 主要な研究: 5. 研究方法 この研究の実験部分では、アルミニウム合金ダイカスト用の試験金型の固定された半分の作動面の破損を観察しました。次の非破壊検査法が使用されました。 試験ダイカスト金型を図1に示します。金型は、BOEHLER W300 ISODISC 高温作業工具鋼から製造されました[13]。鋼の化学組成を表2に示します。 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図のリスト: 7. 結論: 主要な調査結果の要約: アルミニウム合金用ダイカスト金型の亀裂は、複数の要因によって発生し、そのうちのいくつかは専門家によって制御できます。金型設計、材料選択、熱応力疲労に加えて、金型の不均一で低い初期温度が亀裂形成に寄与します。観察された金型破損は、熱亀裂と応力集中領域での亀裂として分類されました。 研究結果の要約。研究の学術的意義、研究の実用的意義 提示されたサーモグラフは、加熱方法と金型設計を変更しない限り、必要な温度と温度場の均質性を達成することは不可能であることを示しています。主な荷重の原因は周期的な温度変化であり、他の荷重の影響はわずかです。したがって、最初の解決策は、加熱および/または冷却チャネルの位置を調整し、それらを金型の作動面に近づけることを含む必要があります。 8. 参考文献: 9. 著作権: この資料は上記の論文を紹介するために作成されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights

Read More

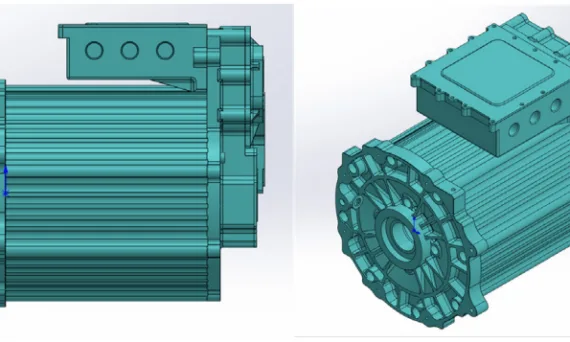

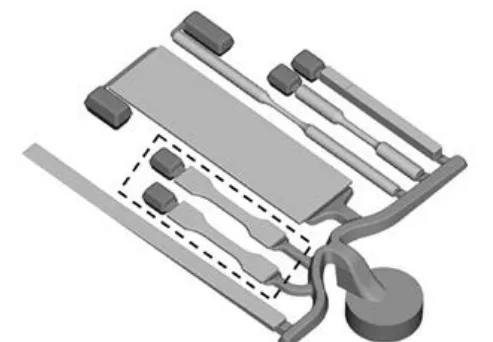

user 03/24/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , Die casting , Efficiency , High pressure die casting , 自動車産業 , 金型 , 금형 , 자동차 , 자동차 산업 この紹介論文は、[Journal of Computers]誌に掲載された[“新エネルギー車モーターシェルダイカスト自動生産ラインの設計と生産スケジューリングの最適化”]論文の研究内容です。 1. 概要: 2. 要約 (Abstract) 本論文では、新エネルギー車駆動モーターの生産において、ダイカストアイランドを生産の中核とし、ハンドリングおよび搬送プロセスにロボットモジュールを追加することで、ダイカストアイランド周辺の自動化プロセスを改善し、生産プロセス全体の自動ローディングおよびアンローディングを実現します。次に、生産オーダーの要件に基づいて、モーターオーダーの生産プロセス全体の最適化をスケジューリングの目標とします。スケジューリングサブバッチによる生産順序の最適化を行い、金型交換コスト、保管コスト、スープ交換ロボットアームの待機時間からなる複合生産コストを、ダイカスト工場の生産スケジューリング最適化の目的関数として設定します。最適解の求解に関しては、シミュレーテッドアニーリングアルゴリズムを粒子群アルゴリズムに統合し、改良された粒子群アルゴリズムを用いて目的関数を最適化します。最後に、生産中のダイカストマシンとオーダー数をシミュレーションし、本論文のスケジューリングアルゴリズムの有効性を検証します。 3. 研究背景: 研究テーマの背景: 新エネルギー車は、世界の自動車産業の主要な方向性です。電気駆動システムは、新エネルギー車の重要なコンポーネントです。駆動モーターは、車両の動力性能を決定するコアコンポーネントです。モーターハウジングは、駆動モーターの主要な構成要素構造です。 先行研究の現状: 新エネルギー車駆動モーターハウジングの統合ダイカスト成形プロセスに関する研究は比較的少ないです。先行研究では、生産レイアウト、アルミニウム溶湯の数値シミュレーション、ダイカストプロセスパラメータ、およびインテリジェントユニットの設計に焦点を当てています。硬度を向上させるための埋め込み鋼スリーブに関するいくつかの研究があります。[6, 7, 8, 9, 10] 研究の必要性: 既存の駆動モーターハウジングのダイカスト生産は、生産ラインの設計、生産効率、および製品品質の改善が必要です。 4. 研究目的と研究課題: 研究目的: 新エネルギー車駆動モーターハウジングのダイカスト生産ラインを設計し、生産ライン設計の合理性と、生産プロセス全体の生産効率および製品品質の改善を研究すること。 主要な研究: 5. 研究方法 本研究では、設計、モデリング、シミュレーションを組み合わせて使用します。 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図表リスト: 7. 結論: 主要な結果の要約: 本論文では、モーターハウジングのダイカスト用自動生産ラインの包括的な設計と最適化を提示します。改良された粒子群アルゴリズムを用いて、自動化、生産スケジューリング、およびコスト最適化を扱います。 研究結果の要約、研究の学術的意義、研究の実用的意義: 本研究は、新エネルギー車モーターハウジング用のダイカスト生産ラインを自動化および最適化するための実用的なソリューションを提供します。自動化、スケジューリング最適化、およびコスト削減戦略を統合することにより、この分野に貢献します。改良された粒子群アルゴリズムは、製造業における複雑なスケジューリング問題を解決するための貴重なツールを提供します。 8. 参考文献: 9. 著作権: この資料は上記論文を紹介するために作成されたものであり、商業目的での無断使用を禁じます。Copyright © 2025 CASTMAN. All rights reserved.

この紹介記事は、IJERTに掲載された「Thermal Factor of Aluminium High pressure Die Casting Container (Mould) to achieve Six Sigma Quality of Castings(アルミニウム高圧ダイカストコンテナ(金型)の熱的要因がシックスシグマ鋳造品質に及ぼす影響)」という論文の研究内容を紹介するものです。 1. 概要: 2. 概要(Abstract) 本論文は、アルミニウム高圧ダイカストコンテナ(金型)の温度要因を分析したものです。また、金型の予熱温度係数の表現式を開発し、溶融アルミニウム温度を維持することで、金型の予熱度合いに応じてシックスシグマ品質の製品が得られることを説明しています。モニタリングされた温度要因は、ダイカストプロセスにおいて非常に重要であり、生産効率と鋳造品質に良い影響を与えます。ダイカストでは、溶融金属が高温で、著しく低温の金型キャビティに圧入されます。その後、金型は金型材料の個々の表面層の熱ひずみにさらされます。金属金型内での鋳物の冷却速度が速くなることで、鋳物内の温度勾配が大きくなります。鋳物と金属金型の間での集中的な熱交換は流動性を損ない、不完全な補充やコールドジョイントの発生リスクを高めます。有限要素解析技術を用いたProCastシミュレーションソフトウェアを用いて解析と最適化を行いました。 3. 研究背景: 研究テーマの背景: ダイカストは、金属部品、特にアルミニウム合金の大量生産プロセスです。アルミニウム合金は、複雑な形状に対して軽量で高い寸法安定性を提供します。しかし、鋳造欠陥は一般的であり、プロセスは本質的に不確実です。 先行研究の状況: 研究の必要性: 既存の研究にもかかわらず、ダイカストにおける多くの要因と問題は未解明のままです。本研究では、特に鋳造品質に対する熱的要因の影響を取り上げています。不良を減らし、シックスシグマ品質を達成する必要があります。 4. 研究目的と研究課題: 研究目的: ダイカストプロセスにおける熱的要因が鋳造品の品質に及ぼす影響を調査し、ProCastシミュレーションを用いてプロセスを最適化すること。 主要な研究: 5. 研究方法 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図表リスト: 7. 結論: 主要な結果の要約: 熱収支式は、熱パラメータを改善し、充填プロセスに関連する欠陥を予測することで、シックスシグマ製品を達成するのに役立ちます。 8. 参考文献: 9. 著作権:

user 03/24/2025 Aluminium-J , automotive-J , Technical Data-J Aluminum Die casting , CAD , Die casting , Efficiency , Electric vehicles , Sand casting , 금형 , 알루미늄 다이캐스팅 , 자동차 산업 本資料は、ドイツ・エッセンに拠点を置くanp management consulting GmbHが発行した「自動車産業におけるギガキャスティングとギガプレスの市場概要」に基づき作成されています。最終更新日:2024年1月8日、エッセン。 はじめに 本ドキュメントは、自動車産業におけるギガキャスティングとギガプレスに関する市場の概要を提供します。市場動向、最新ニュース、コストに関する考慮事項、主要企業、および様々な自動車メーカーによる具体的な実装事例を重点的に解説します。 市場動向 最新ニュース(2023/2024) ギガプレスのコスト(中国基準) 出典:6,000トン:LK Machinery、12,000トン:Horizon Insights ギガプレスに関する事実 主要な機械サプライヤー 現在の市場は、アジアのサプライヤーが支配しています。 自動車メーカーの実装事例(例) このドキュメントでは、以下を含む、さまざまな自動車メーカーからの特定のギガキャスティングイニシアチブについて詳しく説明しています。 批判的な声 まとめ 本ドキュメントは、自動車産業におけるギガキャスティングの急速に進化する状況のスナップショットを提供し、潜在的な利点と関連する課題の両方を強調しています。特に電気自動車の生産におけるこの技術の採用の増加と、大規模なダイカスト装置の戦略的重要性を強調しています。 免責事項: この要約は、提供されたドキュメントのみに基づいており、ドキュメントに含まれる情報を反映しています。

user 03/22/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , CAD , Die casting , High pressure die casting , Microstructure , Permanent mold casting , Quality Control , Sand casting , secondary dendrite arm spacing , 금형 , 자동차 산업 This paper summary is based on the article [‘Effects of microstructure and casting defects on the fatigue behavior of the high-pressure die-cast AlSi9Cu3(Fe) alloy’] presented at the [‘Procedia Structural Integrity’] 1. Overview: 2. Research Background: Background of the Research Topic: (研究背景) 近年、高圧ダイカスト(HPDC)部品は、「優れた柔軟性と高い生産性」により、自動車産業を中心に大量生産部品への適用が拡大しています。HPDCプロセスは、「金型の急速充填と高い冷却速度」を特徴とするため、本質的に「気孔率や酸化皮膜」、「冷間凝着(cold joints)」など、「PD CEN/TR 16749:2014規格およびFioreseら(2015年)によって定義される」多種多様な鋳造欠陥が発生しやすいという課題があります。これらの鋳造欠陥は、機械的特性に悪影響を及ぼし、「疲労亀裂の起点となり、鋳物の疲労挙動を劣化させる」可能性があります。したがって、自動車部品のような複雑形状の鋳物の性能評価において、ダイカストアルミニウム合金の疲労挙動を理解することは非常に重要です。 Status of Existing Research: (既存研究の状況) ダイカストアルミニウム合金部品の静的機械特性に関する研究は広範囲に実施されていますが、「高圧ダイカスト欠陥が疲労特性に及ぼす影響を調査した研究は非常に少ない」のが現状です。既存研究では、鋳造欠陥が静的強度に及ぼす影響はケースによって異なり、破断伸びにおいては大きな変動が見られることが報告されています。Avalleら(2002年)は、HPDC AlSi9Cu3(Fe) 材の静的特性が気孔率の増加とともに低下することを報告しました。疲労特性に関する研究では、Avalleら(2002年)やMayerら(2003年)の研究で、HPDC AlSi9Cu3(Fe) 合金やMg合金において、気孔や冷間凝着が疲労強度低下の要因となること、亀裂が気孔から発生することが示されています。Huら(2014年)のAlMg5Si2Mn合金の研究では、金型鋳造材と比較してHPDC材の方が疲労限度が高いことが示唆されています。砂型鋳造、金型鋳造、低圧ダイカストに関する研究でも、欠陥を含む材料の疲労強度は低下し、欠陥のサイズや表面からの距離が疲労寿命に影響を与えることが確認されています。これらの研究では主に、破壊表面解析や金属組織学的特性評価によって鋳造欠陥の疲労挙動への影響が調査されています。

Read More

user 03/21/2025 Aluminium-J , heat sink-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Aluminum Casting , Applications , Die casting , High pressure die casting , Microstructure , Permanent mold casting , 금형 この紹介資料は、[‘METAL 2019 Conference Proceedings’]に掲載された[“‘熱処理不要の有望な鋳造アルミニウム合金'”]論文の研究内容です。 1. 概要: 2. 概要 (Abstract) Al-Zn-Mg系をベースとし、Ca、Ni、Ceをドープした3種類のアルミニウム合金を研究しました。高温割れ傾向、相組成、組織形成の調査を実施しました。Ca、Ni、Ceグループの元素による合金化は、市販のA206合金よりも優れた鋳造特性を向上させるのに効果的です。砂型鋳造中の徐冷後の組織は、主に針状のAl3Feを含んでいます。しかし、金型鋳造後の鉄含有相は、三元相Al10CaFe2、Al9FeNi、Al10CeFe2のみです。ZnおよびMg含有量のほとんどは、鋳造の結果としてアルミニウム固溶体中に存在し、as-cast状態で適切な機械的特性をもたらします。さらに、鉄含有量が高いと、新しい合金をリサイクルタイプに含めることができ、低品位アルミニウムまたはスクラップを使用して製造できる可能性があります。 3. 研究背景: 研究テーマの背景: ほとんどの鋳造アルミニウム合金は、共晶成分とリサイクル性により鋳造性に優れたAl-Si (4xx)合金です[1, 2]。しかし、非熱処理Al-Si合金は、通常、as-cast状態での極限引張強さ(UTS)が限られているか、延性が低い[2, 4, 5]。Al-Mg (5xx)合金は高い延性を達成できますが、多くの場合、降伏強さ(YS)が低い[2, 6-8]。通常、鍛造製品に使用されるAl-Zn-Mg (7xxx)合金は、時効後に高い強度を提供しますが、共晶液相がないため鋳造性が低い[1]。 先行研究の現状: 以前の研究では、Al-Zn-Mg合金に共晶形成元素と鉄を添加する方法が検討されてきました[10, 11]。Al-Zn-Mg-Ni-Fe合金は、T6状態で高いUTSを達成し、有望性を示しています[11]。Al-Zn-Mg合金へのカルシウム添加は、耐食性を改善し、密度を低下させることができ[12]、いくつかの研究ではAl-Zn-Mg-Ca-Fe合金に焦点を当てています[10]。セリウムはアルミニウム合金中で共晶相を形成しますが[14]、Al-Zn-Mg合金での使用は限られており、いくつかの研究ではAl-Zn-Mg-Cu合金中で粗大なAl8Cu4Ce形成が示されています[15]。 研究の必要性: 熱処理を必要とせず、as-cast状態で高い強度と延性を示し、潜在的にリサイクル材料を利用できる鋳造アルミニウム合金の必要性があります。 4. 研究目的と研究課題: 研究目的: as-cast状態での使用を目的としたAl-Zn-Mg-Ni(Ca, Ce)-Fe系に基づく、有望な新しい高強度アルミニウム合金を得るための主要な機会を実証すること。 主要な研究: 鋳造特性、微細構造、機械的特性の調査の決定。 5. 研究方法 この研究には、Al-5.5% Zn-1.5% Mgマトリックスをベースとし、0.5% Feと、それぞれ1% Ni、1% Ca、1% Ceをドープした3つの実験用アルミニウム合金の作成が含まれていました。合金は、純粋な材料と母合金を溶融することによって製造されました。溶湯精製は、C2Cl6粉末注入を使用して行われました。化学組成は、ARL3460発光分光計を使用して分析されました(Table 1)。高温割れ試験は、ペンシル型鋳物を使用して実施されました。微細構造分析は、SEM (TESCAN VEGA 3)および電子マイクロプローブ分析(Oxford AZtec)を使用して実行されました。試料は電解エッチングされました。徐冷(砂型)および金型鋳物(Figure 1)が製造されました。引張試験は、Z250 Zwick/Roellマシンを使用してas-castサンプルで実施されました。 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 高温割れ試験(Figure 2)では、実験合金(A1、A2、A3)が市販のA206合金よりも優れた鋳造特性を持つことが示されました。徐冷後の微細構造分析(Figure 3)では、主に針状のAl3Fe相が明らかになりました。金型鋳物は、より微細な微細構造を示しました(Figure

Read More

user 03/21/2025 Aluminium-J , Technical Data-J aluminum alloy , Aluminum Die casting , AZ91D , CAD , Casting Technique , Die casting , Die Casting Congress , Heat Sink , High pressure die casting , Microstructure , Permanent mold casting , Sand casting , 금형 本紹介資料は、[MDPI] が発行した [“Manufacturing of Aluminum Alloy Parts from Recycled Feedstock by PIG Die-Casting and Hot Stamping”] 論文の研究内容です。 1. 概要: 2. 要約 PIG (Pin-Injection-Gate) ダイカストとホットスタンピングは、リサイクル原料から小型および薄肉のアルミニウム合金部品を製造するために開発されました。 純アルミニウムおよびアルミニウム合金顆粒が、リサイクル材料の供給原料モデルとして利用されました。 製品の3D-CAD (Computer Aided Design) から推定された重量で測定された顆粒の質量は、射出前にPIGノズルに投入されました。 PIGノズルユニット内で誘導加熱によって急速に溶融した後、アルミニウム溶湯はPIGノズルを通ってダイキャビティに射出されました。 従来のダイカストシステムとは異なり、溶融アルミニウムストックを保管するための炉やるつぼは必要ありませんでした。 大型のローディングマシンを備えたクランプ機構も必要ないため、鋳造時のエネルギー消費を大幅に削減できました。 これらのプロセスでは、廃棄物が大幅に削減されました。 製品対廃棄物の比率、つまり材料効率はほぼ100%でした。 窒素過飽和とTiAlNコーティングは、アルミニウム溶湯からの激しい付着からPIGノズルとスタンピングダイ表面を保護するために使用されました。 純アルミニウム歯車と薄肉の携帯電話ケースがこのプロセスで製造されました。 X線トモグラフィーにより、両製品とも内部に空洞、気孔、収縮がないことが確認されました。 ホットスタンピングユニットを使用して、微細柱状の純アルミニウムヒートシンクを製造し、微細柱の高さと幅のアスペクト比に対する保持温度の影響を調査しました。 3. 研究背景: 研究テーマの背景: カーボンニュートラルな持続可能な社会において、環境に配慮した製造の必要性が高まっています[1]。 固体リサイクルは、再溶解せずに使用済みアルミニウム合金を再処理する方法を提供します[2]。 先行研究の現状: 以前の研究には、アルミニウム合金スクラップの温間および熱間押出などの固体リサイクル方法が含まれます[3]。 従来のダイカスト[4]は、ネットシェイプ成形に効果的ですが、エネルギーを大量に消費します。 既存のPIGダイカストシステムは、特に小型および薄肉部品について、従来のダイカストのいくつかの制限に対処しています[5-7]。 研究の必要性: 従来のダイカストでは、大型の炉とかなりの型締め力が必要となり、エネルギー消費量と材料の無駄が多くなります。 特にアルミニウムのリサイクルには、より効率的なプロセスが必要です。 4. 研究目的と研究課題: 研究目的: リサイクル原料からアルミニウム合金部品を効率的に生産するために、ホットスタンピングと統合された高度なPIGダイカストシステムを開発すること。

Read More

user 03/19/2025 Aluminium-J , Technical Data-J A380 , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Magnesium alloys , Microstructure , Review , Taguchi method , 금형 この紹介論文は、International Journal of Science and Research (IJSR)に掲載された論文「Study of Process Parameters in High Pressure Die Casting」の研究内容です。 1. 概要: 2. 概要 (Abstract) 高圧ダイカスト(HPDC)製品の品質向上は、HPDC製品の小規模および大規模製造業者にとって重要な課題であり、そのためにダイカストプロセスパラメータに関する研究が行われました。アルミニウムシリコン合金は最も広く使用されており、自動車部品の高圧ダイカスト(HPDC)に広く使用されています。堅牢で信頼性の高い鋳物を得るためには、HPDC中にいくつかのプロセスパラメータを制御する必要があります。この研究の目的は、部品の欠陥を減らして良質の鋳物を得て、生産性を向上させることでした。アルミニウム高圧ダイカストで最も頻繁に発生する欠陥はポロシティであり、これは不良率とスクラップ率を増加させ、生産性を低下させます。ポロシティの形成は、ダイカストプロセスと密接に関連しています。この論文では、HPDCにおけるプロセスパラメータがポロシティ形成に及ぼす影響について説明します。 3. 研究背景: 研究テーマの背景: 高圧ダイカスト(HPDC)は、溶融金属を高圧で金型キャビティに強制的に押し込む金属鋳造プロセスです。特に、亜鉛、銅、アルミニウム、マグネシウム合金などの非鉄金属部品の製造に広く使用されています[1]。このプロセスは、非常に優れた表面仕上げと寸法一貫性を持つ鋳物を製造できることで知られています[1]。 先行研究の状況: 本文書は、HPDCに関連するいくつかの先行研究を引用しており、田口メソッドを使用したプロセスパラメータ最適化の研究[2, 6, 7]、鋳造欠陥の最小化[3]、鋳造の数値最適化[4]、鋳造欠陥とその対策に関する一般的なレビュー[5]が含まれます。 研究の必要性: この研究の必要性は、HPDC製品の品質向上、特にアルミニウム高圧ダイカストでよく見られる問題であるポロシティなどの欠陥を低減するという課題から生じています。これらの欠陥は生産性に影響を与え、不良率とスクラップ率を増加させます。 4. 研究目的と研究課題: 研究目的: この研究の目的は、HPDCのプロセスパラメータを研究して、鋳造品質を改善し、欠陥、特にポロシティを低減することです。 主要な研究: 主要な研究は、HPDCにおけるプロセスパラメータがポロシティ形成に及ぼす影響を提示することに焦点を当てています。 5. 研究方法 研究方法論は、既存の文献をレビューし、提示することであると推定されます。この論文は、以下のさまざまな側面をレビューし、議論します。 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 提示された主な結果は、以下を含むさまざまなソースからの情報をまとめたものです。 図の名称リスト: 7. 結論: 主要な調査結果の要約: この論文は、HPDCにおけるプロセスパラメータの詳細な概要を提供し、その長所、短所、および収縮やポロシティなどの一般的な欠陥を含みます。鋳造欠陥は製造業において深刻な問題であることを強調しています。この論文は、プロセスパラメータを完全に理解し、制御することが、欠陥を最小限に抑え、高品質のHPDC製品を達成するために重要であると結論付けています。この研究は、実験方法による検証の必要性を強調しています。また、温度が高いほど鋳造表面が粗くなり、ブローホールなどの欠陥が発生する可能性があることにも言及しています。 8. 参考文献: 9. 著作権: この資料は、上記の論文を紹介するために作成されたものであり、商業目的での無断使用を禁じます。Copyright ©

Read More