この紹介論文は、「[Journal of the Korea Academia-Industrial cooperation Society]」によって発行された論文「[Thermal Analysis of the Heat Sink Performance using FEM]」に基づいています。 1. 概要: 2. アブストラクト: 本研究では、自然対流冷却されるピンフィンヒートシンクの熱的挙動に関する数値解析結果を検討した。ヒートシンクはプレートフィンと一体化したピンフィンで構成された。限られた内部空間に適合するように2つの異なるタイプのヒートシンクが設計された。設計された2つのタイプのヒートシンクはANSYSソフトウェアパッケージを用いて解析され、数値解析結果は2つのタイプのヒートシンクの冷却性能と比較された。シミュレーション結果は、温度分布、空気流特性、熱流束などに基づいて解析された。本研究では、冷却性能とヒートシンク内部構造およびフィン形状との相関関係を検討した。FEM(有限要素法)により、自然対流条件下でのヒートシンクタイプAの冷却性能が最良の結果であることが確認された。数値シミュレーションの結果、ヒートシンクタイプAの形状は、タイプBと比較して自然対流下で約70%高い熱伝達率を示すことが示された。 3. 緒言: 近年の電子・機械部品技術の発展により、電子機器はますます高性能化、小型化、多機能化しており、システム内部に発生する発熱部の温度を制御するためにヒートシンクが使用されている。本研究では、P型およびN型半導体で構成される熱電デバイス(TE)の一種であるペルチェ素子によって冷却されるヒートシンクを対象とする。ペルチェ素子は、発熱部の温度を適切に制御しないと、冷却部へ熱が伝導して効率が急激に低下する問題がある。このため、発熱部の温度制御にはヒートシンクが不可欠であり、一般的には平板に冷却フィンが取り付けられたヒートシンクが使用される。本研究では、内部トンネル構造を持つ2種類のヒートシンクの熱性能評価を、有限要素プログラムであるANSYSを用いて数値解析した。数値解析は自然対流状態での熱性能を比較分析し、冷却フィン形状による熱性能を評価した。また、時間経過に伴う熱伝達特性と温度分布の解析結果を基に、ヒートシンクの性能評価を予測した。 4. 研究の概要: 研究トピックの背景: 電子機器の高性能化、小型化に伴い、内部での発熱量が増加し、これが機器の性能低下や故障の原因となっている。ヒートシンクはこれらの発熱部品の温度を管理するために使用される。特に、ペルチェモジュールのような熱電冷却素子を使用する場合、その高温側の効率的な放熱が冷却性能維持に不可欠である。 従来の研究の状況: 熱電デバイス[1-3]、特にペルチェ効果を利用した冷却器[4-6]やゼーベック効果を利用した発電機[7]に関する研究が行われてきた。ペルチェ素子のヒートポンプ現象[8]もよく知られている。一般的なヒートシンクはプレートフィン構造であり[9,10]、様々なヒートシンク設計と解析・実験による最適化が試みられてきた[11-13]。強制対流を用いたプレート型ヒートシンクに関する研究は多く[14,15]、ピンフィンヒートシンクにおける冷却フィンの高さ、直径、間隔が熱伝達に与える影響も調査されている[16]。 研究の目的: 本研究の目的は、内部トンネル構造を持つ2種類の異なる形状のヒートシンクについて、有限要素プログラムANSYSを用いて熱性能を評価することである。自然対流条件下での数値解析を通じて、冷却フィン形状による冷却性能を比較分析する。さらに、時間経過に伴う熱伝達特性と温度分布の解析結果に基づいて、ヒートシンクの性能を予測することを目指す。 核心研究: 本研究の核心は、内部トンネル構造とピンフィンを持つ2つの異なるヒートシンク形状(タイプA、タイプB)を設計し、3Dモデリングを行うことである。これらの設計に対し、ANSYSソフトウェアを用いて自然対流条件下での過渡熱解析を実施した。研究は、温度分布、熱流束、および全体の熱伝達率を比較検討することにより、与えられた制約条件下でより効果的な設計を特定することに焦点を当てている。 5. 研究方法論 研究設計: 内部にピンフィン構造を持つ2種類のヒートシンク、タイプAおよびタイプBをPro-Eソフトウェアを用いて設計した。ヒートシンクの材料にはアルミニウム(AL6061)を選定した。これらの設計の熱性能は、ANSYS FEMソフトウェアパッケージを用いた過渡熱解析により、特に自然対流条件下で評価した。 データ収集および分析方法: 解析は、フーリエの熱伝導法則(論文中 Eq. 1, 2)、ニュートンの冷却法則(Eq. 3)、およびフィンの有効性(Eq. 4)といった基本的な熱伝達原理に基づいている。数値シミュレーション(FEM)はANSYSを使用して実施した。シミュレーションの境界条件は以下の通りである: 研究トピックと範囲: 本研究の範囲は以下を含む: 6. 主要な結果: 主要な結果: 図表名リスト: 7. 結論: 本論文では、内部トンネル構造を持つピンフィンとプレートフィンで構成されるヒートシンクの自然対流条件下での熱性能を、数値解析の過渡熱解析を通じて確認した。数値解析は、自然対流状態での冷却性能を比較分析し、冷却フィン形状による熱性能を評価した。数値解析の結果、形状Aのヒートシンクが形状Bのヒートシンクよりも自然対流条件下で熱伝達率が約70%以上向上することが確認されたが、これは発生する熱を効率的に放熱する空気との接触面積が広く、空気流動や熱伝達率が向上したためである。また、時間変化に伴う温度分布も、形状Aのヒートシンクがフィンの中心方向に向かって低い温度分布を示す結果が得られた。本論文を通じて、ヒートシンクの構造およびフィン形状による冷却性能の相関関係を導き出すことができ、設計された形状別ヒートシンクの温度分布、熱流束に関する数値解析を通じて、形状Aのヒートシンクが良い結果を得ることができた。ヒートシンクの高さとフィン長さが増加するほど冷却性能が向上することが示された。したがって、フィン高さおよび長さの増加による伝熱面積の増加はヒートシンクの冷却性能向上に役立つが、特殊金型のような全体的なシステムの大きさを考慮して、適切なフィン高さと長さ、すなわち内部形状構造を考慮して選択しなければならない。本研究の結果を活用して、一般的なヒートシンク型自然対流放熱装置を設計する場合、ヒートシンクの内部形状および構造を考慮して適切な設計が可能になると予測される。 8.

Read More

本紹介資料は、「International Journal of Mechanical Engineering」に掲載された論文「Minimise the Nonfilling defect in the high pressure casting process component for an automotive application with metal flow simulation analysis」に基づいています。 1. 概要: 2. 抄録: 高圧ダイカストプロセスは、あらゆるエンジニアリング用途を解決するための、世界で不可欠な主要鋳造プロセスの一つです。高圧ダイカスト製品は、航空宇宙、自動車、家庭用、農業、その他のエンジニアリング用途など、非常に多くの用途で使用されています。高圧ダイカストプロセスにおける不良率は約7%から10%です。不良率には、表面欠陥および内部欠陥による不合格品が含まれます。表面欠陥は目視可能であり、プロセス稼働中に最大限解決できます。すべての表面欠陥の中で、充填不足(non-filling)は、鋳物のあらゆる構成において最も繰り返し発生する欠陥の一つです。コールドショット、チップオフ、クラック、鋳物破損などの一部の表面欠陥は、プロセス自体で排除できます。しかし、充填不足のような表面欠陥は、すぐには解決できません。これには、マシンパラメータの最適化や金型設計コンセプトのような分析が必要です。 3. 緒言: 高圧ダイカストプロセスでは、高温の溶融金属を閉じた鋼製金型に射出します。鋳物の厚さに応じて、鋳物の凝固のために一定時間(最小6秒~最大15秒)保持する必要があります。凝固後、金型が開き、鋳物が突き出され、エキストラクタが鋳物を回収します。次の操作を行う前に、金型を所望の温度値(240°C)まで冷却する必要があります。そうしないと、鋳物が金型に固着する可能性があります。この目的のために、金型はRO水と混合された特殊な化学クーラントを使用して冷却されます。金型は、鋳物の面積に応じて、スプレーにより数秒間(最小4秒~最大10秒)化学クーラントで冷却されます。その後、次のサイクルが繰り返されます。鋳物は、バリや余分な突出材料を除去するためのさらなる工程に進みます。 4. 研究の概要: 研究テーマの背景: 現在の高圧ダイカストプロセスでは、不合格品が非常に高いコストをもたらしています。不合格率は最大9%に達し、これは組織にとって非常に大きな損失です。これらの不合格品は、充填不足5%、ボディリーク3%、残りが表面欠陥によるものです。表面欠陥の寄与はわずか1%までです。充填不足欠陥は、表面欠陥の一つとしても知られています。一部の表面欠陥は、金属温度、圧力、速度などのプロセスパラメータを変更することによって、プロセス自体で低減できます。1バッチ数量(500個)の不合格品詳細の寄与をパレート分析で示します。提示されたパレート分析によると、充填不足欠陥が全鋳造不合格品の約47%を占めており、最も重要な欠陥となっています。 先行研究の状況: 論文によると、従来の方法では、ダイカスターが機械と金型から欠陥のない新しい鋳物を得るまで、試行錯誤を通じてプロセスパラメータを微調整することが含まれます。この手動アプローチは時間がかかると説明されています。MAGMASOFTのようなシミュレーション方法は存在し、圧力ダイカストを含む様々な鋳造プロセスに広く使用されており、乱流充填や金属温度を分析する機能を提供します。 研究の目的: 本研究は、金属流動シミュレーション解析を用いることにより、自動車部品向け高圧ダイカスト部品における充填不足欠陥を最小化することを目的としています。シミュレーションを使用して金属流動経路を確認し、異なる場所での温度を分析し、鋳物内の欠陥位置を特定し、ランナー設計とマシンパラメータを最適化することで、不良を削減しプロセスを改善することが目的です。 研究の核心: 研究の核心は、MAGMASOFT流動シミュレーションソフトウェアを使用して自動車部品の高圧ダイカストプロセスを分析することでした。主に金属の入口位置とランナー断面積を変えた4つの異なるランナー設計モデルが作成されました。シミュレーションでは、ショットサイクルの3つのフェーズ(S1:低速アプローチ、S2:高速充填、S3:増圧)にわたる溶融金属の金型への乱流充填を分析しました。金属温度、圧力、速度、充填時間、充填率などの主要なパラメータを、様々な場所と段階(モデルごとに18段階を分析)で評価し、4つのランナー設計の性能を比較しました。目標は、充填不足欠陥のリスクを最もよく軽減する設計を特定することでした。シミュレーション結果は、最適な設計(Model-4)に基づいて金型を製造するために使用され、その後、結果を検証するために実験的試行が行われました。 5. 研究方法論 研究設計: 本研究では、シミュレーションに基づく比較研究を行い、その後、実験的検証を行いました。高圧ダイカスト金型用の4つの異なるランナー設計をMAGMASOFTを使用してシミュレーションしました。シミュレーション結果(充填時間、充填率、温度分布)を比較して、充填不足欠陥を最小化するための最適な設計を特定しました。次に、選択された設計(Model-4)に基づいて金型を製造し、実際の不良率を測定してシミュレーション予測を検証するための生産試行を実施しました。 データ収集と分析方法: データ収集には以下が含まれました: 研究トピックと範囲: 本研究は、自動車部品の高圧ダイカスト(HPDC)プロセスに焦点を当てました。主な範囲は、金属流動シミュレーション解析(具体的にはMAGMASOFT)の適用による充填不足欠陥の削減でした。研究には以下が含まれました: 6. 主な結果: 主な結果: 図表リスト: 7.

Read More

user 04/29/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , CAD , Die casting , Efficiency , Electric vehicles , STEP , 金型 , 금형 , 자동차 , 자동차 산업 この紹介論文は、「The 75th World Foundry Congress」によって発行された論文「Influence of Super Large Single Piece Die Casting Production to Automotive Industry」に基づいています。 1. 概要: 2. 抄録: 米国の新エネルギー車企業からのイノベーションアイデアの動機付け、およびいくつかの関係者の多大な尽力と協力の下で、新しいタイプのSuper Large Single Piece (超大型一体) ダイカスト生産が確立されました。これは生産コストを削減しただけでなく、生産速度を加速し、車体重量をさらに削減しました。新エネルギー車において、継続的な爆発的成長と省エネルギーおよび排出削減の要求に伴い、新エネルギー車の軽量化は避けられないトレンドとなり、Super Large Single Pieceダイカスト開発の加速も促進しました。従来、自動車のフロントアンダーボディ、リアアンダーボディ、バッテリートレイなどの大型アルミニウム合金ダイカスト部品は、最大70以上の小型部品で構成されていました。この新技術により、これらはワンショットでダイカスト生産できます。これは単にすべての装置を増幅すればできることではなく、多くの困難と課題が伴います。この記事はダイカストユニットの観点から始まり、各ステップの設計とプロセスの最適化を通じて、そして現場検証を通じて、ダイカスト製品の性能と生産効率を向上させることを目的としています。ダイカストユニットの生産プロセスには、金属の取鍋供給 (metal ladling)、射出 (injection)、金型冷却 (die cooling)、部品取り出し (parts removal)、スプレー (spraying)、部品冷却 (parts cooling)、トリミング (trimming)、マーキング (marking)、および搬出 (output) が含まれます。 3. 序論: 自動車産業は絶えず進化しており、技術の進歩が車両設計、製造効率、および全体的な性能の向上を推進しています。そのような画期的なイノベーションの1つが、super large single-piece (超大型一体) ダイカスト生産の導入です。この技術は、コスト、重量、強度、生産速度の面で数多くの利点を提供し、車両の製造方法を革命的に変える可能性を秘めています。従来の方法では、車両のアンダーボディは70〜100個の小さな部品を接合して[1]、アンダーボディ全体を形成していました。この方法には、数百台のロボットと組立ラインを構築するための広大なスペースが必要でした。所要時間は時間単位でした。super large die casting machine (超大型ダイカストマシン)

Read More

本紹介資料は、「International Journal of Engineering Science and Technology (IJEST)」に掲載された論文「Improvement in Conventional Water Jacket Method in Mould Cooling Using Heat Pipe」に基づいています。 1. 概要: 2. 抄録: ダイカスト金型および射出成形金型は、従来のウォータージャケット方式で冷却されます。金型冷却は、部品の品質とサイクルタイムの目的で非常に重要です。使用される従来のウォータージャケット方式には多くの欠点があり、そのため金型冷却の効果は最適ではありません。したがって、すべての欠点を克服し、最適化できる技術が登場しました。本提案研究の主な目的は、ヒートパイプの適用により金型冷却における従来のウォータージャケット方式を改善することです。ヒートパイプはこのような状況で非常に重要な役割を果たし、効果的な結果を示し、それによって金型冷却における従来のウォータージャケット方式を改善します。これは純銅よりも何倍も速く熱を伝達します。 3. 緒言: プラスチックは、熱と圧力を加えると任意の所望の形状に成形できる合成有機材料です。プラスチックは、重量、コスト、耐湿性、強度、耐薬品性において多くの利点を提供する魅力的な材料であるため、現代の工学用途でますます受け入れられています。成形は、プラスチックの製造に使用される最も一般的な方法です。成形プロセスは、プラスチックを加熱すると、金型に押し込むことができる粘性液体に軟化し、そこで所望の形状に固化するという事実に基づいています。射出成形とダイカストは、プラスチックの製造における最も一般的な方法です。 4. 研究の概要: 研究テーマの背景: ダイカストは、溶融金属を圧力下で分割された金属ダイ(一般的な永久鋳型に似ている)に強制的に注入することにより、正確な寸法の部品を迅速に製造する技術です。一方、射出成形は、熱可塑性樹脂または熱硬化性樹脂を金型に射出するプロセスです。どちらのプロセスも、金型内で材料を固化させるために効果的な冷却システムを必要とします。従来の方法はウォータージャケットに依存しています。 従来の研究状況: しばしばバッフルやブレードと共に使用される従来のウォータージャケット方式は、ダイカストおよび射出成形における金型冷却の標準的な技術です。しかし、この方法にはいくつかの制限があります。 研究の目的: 本研究は、従来のウォータージャケット方式の枠組み内でヒートパイプを適用することにより、改善された金型冷却技術を提案することを目的としています。目標は、従来のウォータージャケットシステムの欠点を克服し、金型冷却プロセスを最適化することです。 中核研究: 中核となる提案は、金型冷却システムへのヒートパイプの統合です。ヒートパイプは、ウィックと作動流体を含む真空密閉された銅管として説明されます。これは、高温端(蒸発器)で作動流体を蒸発させ、蒸気を低温端(凝縮器)に輸送し、そこで凝縮して潜熱を放出することによって機能します。凝縮した液体は、ウィックを通る毛細管作用によって蒸発器セクションに戻ります。このサイクルにより、ヒートパイプは純銅よりも大幅に速く熱を伝達できます。研究では、ヒートパイプの性能は向きなどの要因に依存し、一般に水平方向が金型冷却に最適な熱性能を提供することが指摘されています。ヒートパイプは、射出成形金型(+5°C〜+200°C)およびダイカスト金型(+5°C〜+350°C)に適したさまざまな温度範囲で利用可能です。動作温度範囲に応じて、さまざまな作動流体を使用できます(Table 3.1参照)。典型的な用途には、ボールペン、バレル、使い捨て注射器などの小さなコアの冷却、コアの薄肉部分、水冷が錆や不純物により詰まった古い金型、または金型に発生した亀裂による水循環が不可能な場合、および一部の製品(ラゲッジバッグなど)でコア側からのゲートが必要な場合(リバースモールドとして知られる)が含まれます。強調されている利点には、より速い冷却、サイクルタイムの短縮、部品品質の向上(ホットスポット、シンクマークの排除)、金型設計の簡素化、製造コストの削減、メンテナンスの削減(スケーリングと詰まりの問題の排除)、および既存の金型のアップグレード能力が含まれます。 5. 研究方法論 研究設計: 本論文は、従来のウォータージャケット方式の限界と比較して、ヒートパイプ技術の既知の原理と利点に基づいて金型冷却を改善するための提案を提示します。この文脈におけるヒートパイプの概念、操作、および適用について概説します。 データ収集と分析方法: 本研究は、確立された知識に基づいて、従来のウォータージャケット冷却方式の限界を分析します。ヒートパイプの動作特性を説明し、従来の方法と比較してその熱伝達能力を定性的に比較します。向きの影響は、異なる設定を示す図を参照して議論されます。適切な作動流体とその動作範囲に関する情報が提示されます(Table 3.1)。分析は、金型冷却における既知の問題を解決するためにヒートパイプの特性を適用することから得られる潜在的な利点に焦点を当てています。 研究トピックと範囲: 本研究は、ダイカストおよび射出成形金型における従来のウォータージャケット冷却システムへの強化策としてのヒートパイプの適用に焦点を当てています。範囲には以下が含まれます。 6. 主な結果: 主な結果: 本研究は、従来のウォータージャケット方式と組み合わせてヒートパイプを適用することで、従来の金型冷却に関連する欠点を効果的に排除できると結論付けています。強調された主な結果は次のとおりです。 図のリスト: 7. 結論: 金型冷却における従来のウォータージャケット方式へのヒートパイプの適用により、従来のアプローチに関連するさまざまな欠点が効果的に解消されることがわかりました。この統合により、冷却関連の問題が排除され、成形部品の品質が向上します。さらに、非常に高い生産率が達成されます。したがって、ヒートパイプは、金型冷却において最も効率的で有益なツールであることが証明されました。

Read More

この紹介論文は、「DIE CASTING ENGINEER」によって発行された論文「Understanding Residual Stress Effects and Corrective Action for Die Casting Tools – Part 2」に基づいています。 1. 概要: 2. 抄録: 本論文(パート2)は、ダイカスト金型における残留応力管理に関する議論を継続し、高度なショットピーニング技術とプロセス制御に焦点を当てています。デュアルピーニングおよびインテンシティピーニング、見通し線制限を克服する方法、メディア、インテンシティ、カバレッジ(PEENSCAN®を使用して検証)に関する重要な制御を含む、独自のMetallife®プロセスについて詳述します。また、より深い圧縮層を提供する次世代技術としてレーザーピーニングを紹介し、残留応力モデリングについても議論します。ケーススタディを通じて、制御されたショットピーニングによって達成可能な大幅な金型寿命延長とコスト削減効果を示します。 3. 序論: 機械的に誘起された圧縮応力の基礎を扱ったパート1に続き、本論文では、主にショットピーニングに焦点を当て、ダイカスト金型の応力除去のための特殊な制御と技術についてさらに深く掘り下げます。NADCAの「ダイカスト金型の応力除去に関するユーザーガイド」では、熱処理による応力除去(heat stress tempering)が一つの方法として言及されていますが、適切なショットピーニング技術はしばしば十分に理解されていません。このパートでは、Metallife®圧縮応力および表面改質プロセスの利点を最大化するために使用される特殊な制御、レーザーピーニングのような新技術、そしてこれらの是正処置の有効性を検証するケーススタディについて議論します。 4. 研究の概要: 研究トピックの背景: 残留応力と製造上の影響は、ダイカスト金型の寿命と性能を著しく短縮させます。熱処理による応力除去やショットピーニングのような是正処置は、これらの問題を軽減することを目的としています。しかし、最適なショットピーニングに必要な詳細と制御は、業界で広く知られているわけでも、効果的に実践されているわけでもありません。 先行研究の状況: このシリーズのパート1では、機械的に誘起された圧縮応力の歴史、定義、応力曲線、深さに関する考察、および有害な製造上の影響を含む基礎を確立しました。NADCAは応力除去方法を網羅したガイドラインを発行しています。熱処理による応力除去は文書化されていますが、高度な制御ショットピーニング技術に関する詳細な理解と適用には、さらなる説明が必要です。 研究の目的: 本論文の目的は、ショットピーニング(特にMetallife®プロセス)の利点を最大化するために必要な特殊なプロセス制御を詳述し、デュアル/インテンシティピーニングや内部ピーニングのような高度な技術を紹介し、プロセス検証方法(例:PEENSCAN®)を議論し、次世代技術としてレーザーピーニングを紹介し、これらの方法が金型寿命延長とコスト削減に及ぼす効果に関するケーススタディの証拠を提供することです。 中核研究: この研究の中核は、ダイカスト金型のための高度なショットピーニングプロセスの実用的な適用と制御に焦点を当てています。カバーされる主要な領域は以下の通りです: 5. 研究方法論 研究デザイン: 本論文は、広範な業界経験(Badger Metal Tech Inc.)、独自のプロセス知識(Metallife®、PEENSCAN®、PeenstressSM)、および共同研究結果(例:レーザーピーニングに関するCase Western Universityとの協力)に基づいた記述的および説明的アプローチを採用しています。単一の制御実験を提示するのではなく、特定の技術、制御方法論、技術的進歩、および実際の結果を概説します。 データ収集および分析方法: 本論文は、以下から得られた情報を統合します: 研究トピックと範囲: この研究は、高度なショットピーニングおよび新興のレーザーピーニング技術を使用したダイカスト金型の残留応力に対する是正処置に具体的に焦点を当てています。範囲は以下の通りです: 6. 主要な結果: 主要な結果: 図のリスト: 7. 結論:

Read More

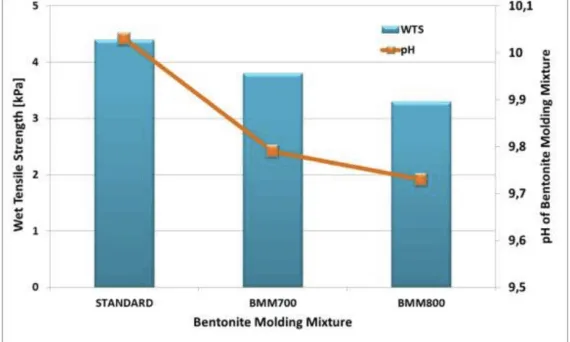

user 04/23/2025 Aluminium-J , Salt Core-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Die Casting Congress , Magnesium alloys , Salt Core , 金型 , 금형 本紹介資料は、「METAL 2013」に掲載された論文「UTILIZATION OF ECOLOGICAL FRIENDLY CORES FOR MAGNESIUM ALLOYS CASTINGS」に基づいています。 1. 概要: 2. 抄録: 本研究の目的は、Mg合金の重力鋳造技術において、環境に悪影響を与えない無機材料ベースのコアの利用可能性を判断することです。この寄稿には、これらのコアの準備と処理の分析、および鋳造品の表面欠陥に関する鋳造サンプルの品質、構造、特性への影響が含まれています。本研究で得られた実験データは、他のMg合金鋳造技術にも活用できます。 3. 序論: 現在、穴やキャビティの事前鋳造には、有機樹脂ベースのコア混合物(例:PUR COLD-BOX)が標準として使用されており、迅速な準備、良好な射出性、高い初期強度、良好な崩壊性などの特徴があります。しかし、熱分解時に有機化合物が放出され、鋳造生産の衛生および環境条件を悪化させる問題があります。このため、無機バインダーが再び注目されており、これは生活および作業環境に悪影響を与えずに、有機バインダーと同等の技術的パラメータを提供します。 先進的な技術の一つは、無機塩ベースのコアを使用するもので、特にAl合金などの非鉄合金のキャビティおよび穴の事前鋳造に活用されます。塩コアの使用は1970年代に遡り、1990年代には重力および低圧鋳造法によるディーゼルエンジンピストンの大量生産に結晶性塩コアが広く使用され始めました。製造方法には、結晶性塩の高圧圧縮、塩溶融物の鋳型への注入または高圧射出、あるいは無機(有機)バインダーと共に塩マトリックスを射出する「古典的な」鋳造技術の活用などがあります。2003年以降は、塩溶液または固体結晶状態のNaClの高圧圧縮を活用する方向にコア製造が進み、BEACH BOX、HYDROBONDなどの新技術も登場しています。 塩コアの主な利点は、一般的なコア混合物(PUR CB)に匹敵する高い初期強度、寸法精度および鋳物表面の平滑性、機械的に清掃が困難な穴の事前鋳造の可能性、湿潤なしでの良好な保管寿命などです。また、鋳物キャビティから除去(溶出)された塩を溶液(塩水)から結晶化させ、次のコア製造に再利用する閉鎖的な生態学的サイクルが可能です。重要な点は、鋳造、冷却、凝固の過程で塩がVOCs(揮発性有機化合物)を排出しないことです。コア特性は、準備条件(圧縮圧力の高さ、射出温度など)と基本マトリックス構成(塩の種類、添加剤)を変更することで最適化できます。Al合金鋳造(重力および低圧鋳造)に広く適用可能であり、高圧鋳造技術への適用に関する研究も活発に行われています。 マグネシウム合金は、すべての構造材料の中で最も低い密度、高い比強度、良好な鋳造性などを持ちますが、高温での急激な強度低下、低いクリープ抵抗性、低い弾性係数、高い凝固収縮率、一部の用途での低い耐食性などの欠点もあります。特にマグネシウムの高い酸素親和性のため、溶湯の流れを酸化から保護するために特殊な添加剤(抑制剤)の使用が不可欠です。最も一般的に使用される抑制剤には、硫黄またはその化合物、ホウ酸、尿素ベースの添加剤などがあります。これらの抑制剤は、鋳型雰囲気の酸素ポテンシャルを低下させ、鋳物表面に保護雰囲気を形成してさらなる酸化を防止します。 しかし、硫黄ベースの抑制剤は、保護雰囲気を形成すると同時に、鋳造中に溶湯を介して浸透し、レードル底部に沈殿して精錬剤としても機能します。これらの抑制剤の化学的性質上、マグネシウム合金鋳造は、溶湯-抑制剤システムと酸化雰囲気との相互作用中に放出される化合物(SO₂、NH₃など)により、作業および生活環境の質を低下させる可能性があります。 マグネシウム合金鋳造の主な技術は金型鋳造(圧鋳、低圧鋳造、一部重力鋳造)です。最近では、より高い内部品質を得るための方法が適用されており、半溶融状態での材料処理(Thixocasting)が主流です。それほど複雑でない穴の事前鋳造には、金属コアを活用できます。単一部品生産には、消耗性鋳型(鋳物砂混合物)やセラミックまたは石膏鋳型鋳造が最も頻繁に使用されるでしょう。マグネシウム合金鋳造用の鋳型またはコア混合物としては、様々なバインダーシステムとベントナイト鋳物砂を使用できます。マグネシウム合金の高い反応性と混合物中の水分の存在により、鋳物砂混合物自体にも抑制剤を添加する必要があります。鋳造、冷却、凝固中に鋳型内で複雑な物理化学的プロセスが進行し、様々な酸化状態の化合物(例:硫黄)が形成され、これによりベントナイトバインダーの不活性化が予想され、これは特に水分凝縮領域での引張強度の低下およびその他の混合物パラメータ(例:pH)の変化を引き起こす可能性があります。 4. 研究の要約: 研究テーマの背景: 環境に優しい鋳造プロセスへの要求は、コア用有機バインダーの代替品への関心を高めています。無機塩コアは生態学的利点を提供し、アルミニウム合金に対して確立されています。マグネシウム合金鋳造は、酸素との高い反応性により独特の課題を抱えており、これは抑制剤の使用を必要としますが、抑制剤はベントナイトのような伝統的な鋳型材料と負に相互作用する可能性があります。 従来の研究状況: 塩コア技術は1970年代から開発されており、高圧圧縮や溶融注入/射出などの確立された方法が主にアルミニウム合金に使用されてきました。研究結果は、高い強度、良好な表面仕上げ、リサイクル可能性を示しました。酸化や抑制剤が鋳型特性(特に硫黄ベース抑制剤によるベントナイトバインダーの不活性化)に及ぼす影響を含む、マグネシウム合金鋳造の課題は知られていました。 研究の目的: 本研究は、ベントナイト結合鋳物砂混合物中でマグネシウム合金(特にAZ91)の重力鋳造に無機塩コアを使用することの実現可能性を調査することを目的としました。研究は、塩コアの技術的特性(機械的強度、寸法精度、溶解性、結果として生じる鋳物表面品質)を評価し、硫黄ベース抑制剤がベントナイト鋳物砂混合物の特性に及ぼす影響を評価することに焦点を当てました。 コア研究: 研究の核心は、純粋な化学KCl(N)および2つの異なる添加剤(A、B)を含むKClベースの塩コアを、2つの異なる力(100 kNおよび200 kN)を使用する高圧圧縮法で準備することでした。これらのコアは、硫黄ベース抑制剤を含むベントナイト鋳型にAZ91マグネシウム合金を重力鋳造する際に使用されました。鋳造は2つの温度(700°Cおよび800°C)で行われました。研究では、塩コアの曲げ強度と溶解性、生成された鋳物の表面粗さ(Ra)、および鋳造前後のベントナイト鋳物砂混合物の機械的特性(圧縮強度、割裂強度、湿態引張強度)とpHを測定し、熱分解と抑制剤の効果を評価しました。 5. 研究方法論 研究設計: 本研究は、異なる塩コア配合(純粋なKCl対添加剤AまたはBを含むKCl)を異なる圧縮圧力(100 kN対200 kN)下で準備し比較する実験計画を採用しました。これらのコアは、硫黄ベース抑制剤を含む標準的なベントナイト鋳物砂混合物にAZ91マグネシウム合金を重力鋳造する実際の応用分野でテストされました。効果は、コア特性、鋳造品質、および2つの異なる鋳造温度での熱暴露後の鋳型特性の変化を測定することによって評価されました。 データ収集および分析方法: 研究テーマと範囲: 本研究は、AZ91マグネシウム合金の重力鋳造における高圧圧縮されたKClベースの塩コアの適用に具体的に焦点を当てました。範囲は次のとおりです。 6. 主要な結果: 主要な結果: 그림 및 표 목록: 図表リスト:

Read More

user 04/17/2025 Aluminium-J , automotive-J , Copper-J , Technical Data-J aluminum alloy , aluminum alloys , CAD , Computer simulation , Die casting , Efficiency , High pressure die casting , 金型 , 금형 , 해석 この紹介論文は、「韓国産学技術学会論文誌」によって発行された論文「誘導電動機回転子のダイカスト時における品質評価」に基づいています。 1. 概要 (Overview): 2. 抄録 (Abstract): 本研究では、産業現場で広く使用されている小型誘導電動機の回転子を生産工場でダイカスト(die casting)で製作する際のrotor core castの品質を評価するために、鋳造解析専用プログラムを用いて数値解析を行い、その結果を実験結果と比較して次のような結論を得た。第一に、誘導電動機回転子の高圧ダイカスト時に高速で射出されたアルミニウム溶湯の充填様相を経時的に評価した結果、溶湯は下部end ring部を先に充填し、水平に移動して上部end ring、core slot部を充填し、最終的にcore slot部で充填が完了する。第二に、mould内部での溶湯の充填様相を見ると、上部end ring、core slot部よりも下部end ring部で溶湯の流動による渦流が発生し、欠陥発生が予測され、現場の実験結果から下部end ring部の断面で大小多数の欠陥が発見された。第三に、ダイカスト作業で良好な品質の回転子を製作するためには、cast形状の変更や作業条件などの追加研究が必要であり、これについては今後報告する予定である。 3. 緒言 (Introduction): 誘導電動機は、産業現場で機械動力を生成するために広く使用されている。回転子(rotor)は、中心軸を中心に回転する部品である。誘導電動機用の回転子は、容量や使用目的に応じて種類が多様であり、しばしばrotor coreのslot部分に溶融アルミニウムを高圧のダイカスト(die casting)法で短時間で充填して製作される[1]。特に出力の低い小型誘導電動機の回転子は、生産工場でside gate typeのdie casting作業で製作されている。最近、cast品質に問題が発生していると現場から報告されており、これは電気効率の低下や高速回転時のunbalancing問題による騒音発生、追加の修正作業の必要性など、生産性向上の妨げとなっている。本研究は、現在のダイカスト作業条件下でのrotor end ring部分の品質を、解析的手法と実験的手法を用いて評価することを目的とする。 4. 研究の概要 (Summary of the study): 研究テーマの背景 (Background of the research topic): 小型誘導電動機の回転子は、一般的にダイカスト工程で製造される。しかし、鋳造されたアルミニウム部品の品質問題が懸念されており、これはモーターの性能(効率、騒音、不均衡による振動)に影響を与える可能性がある。 先行研究の状況 (Status of previous research): 本論文は、ダイカストの一般的な内容[1]と高圧ダイカストにおける欠陥発生[2-4]を認識している。特定の応用分野である小型誘導電動機回転子のダイカストで報告されている問題を強調し、現在の生産条件下での品質に関する集中的な調査の必要性を示唆している。 研究目的 (Purpose of the study): ダイカストで生産される小型誘導電動機回転子の鋳造品質を評価すること。具体的には、工程中の溶融アルミニウムの充填パターンを調査し、数値解析と実験的検証を通じてrotor

Read More

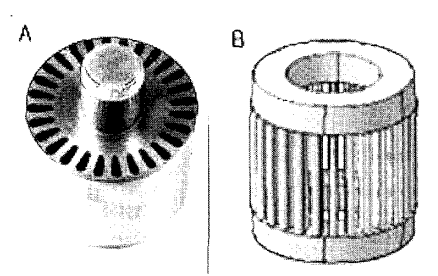

本紹介資料は、「韓国塑性加工学会誌 (Transactions of Materials Processing)」に掲載された論文「고효율 전동기용 Cu Rotor의 반응고 성형과 공정변수 제어 (Process Control and Thixoforming of Cu Rotor for High Efficiency Motors)」に基づいて作成されました。 1. 概要: 2. 抄録 (Abstract): 中小誘導電動機のロータは、通常アルミニウムダイカストによって製造されてきた。誘導電動機の効率を向上させるために、新たに開発されたCu-Ca合金が研究された。Ca含有量が1.0wt%未満のCu合金の電気伝導度は80% IACS以上であった。Cu-Ca合金は150℃以上の広い半溶融域を持つため、チクソフォーミングプロセスに適している。本研究では、従来のアルミニウムダイカストロータを置き換えるために、チクソフォーミングプロセスを用いたCuロータが開発された。チクソフォーミングされたロータの微細組織分析が行われた。不完全充填が誘導電動機の効率に及ぼす影響について議論された。 3. 緒言 (Introduction): 電動機は電気エネルギーをロータの回転によって機械的エネルギーに変換する装置であり、家庭だけでなく産業分野で広く使用されている。エネルギー変換過程において、電動機の種類によっては7~25%のエネルギー損失が発生するため、電動機の効率向上は省エネルギーにおいて重要である。誘導電動機の効率は、ロータの電気伝導度に大きく影響される。現在、商業的に生産されている中小電動機ロータは、主に純アルミニウムをダイカストで製造している。これは、アルミニウムの低コスト、複雑形状の製造容易性、銅合金ダイカストに比べて金型寿命が長いことによる。しかし、アルミニウムの電気伝導度は純銅の約60%レベルであるため、効率向上のためにはロータ材料を電気伝導度の高い銅合金に転換することが望ましい。銅合金は優れた機械的特性(強度、耐疲労性、耐クリープ性)を持ち、エネルギー効率、耐久性、性能に優れた電動機の製造を可能にする。しかし、銅合金は融点が高い(1083℃)ため、ダイカスト時に金型の摩耗が激しく、経済的な金型寿命を期待することが難しい[2]。この問題を解決する方策として、AlおよびMg合金部品の製造に広く用いられている半溶融成形法(チクソフォーミング)がある。半溶融成形は固液共存域で成形が行われ、液相線よりも100℃以上低い温度で成形するため、ダイカストに比べて金型の摩耗率が低く、鋳造欠陥が少ない利点がある。本研究では、広い固液共存域を持つCu-Ca合金を使用し、SIMAプロセス(Strain Induced Melt Activated)を通じて球状化組織を形成した後、プロセスパラメータの制御を通じて高効率電動機用ロータの半溶融成形を行った。成形された試作品の効率測定を通じて、誘導電動機の効率向上について議論する。 4. 研究の要約: 研究テーマの背景: エネルギー消費削減のため、高効率電動機への要求が高まっている。従来の誘導電動機ロータはアルミニウムダイカストで作られており、アルミニウムの低い電気伝導度のために効率が制限される。銅は優れた伝導性と機械的特性を持つが、融点が高いために金型損傷の問題があり、従来のダイカスト適用が困難である。 従来の研究状況: アルミニウムダイカストはロータ生産の確立された方法である。チクソフォーミング(半溶融成形)は、Al、Mg合金においてプロセス温度の低減と欠陥削減のために用いられる技術である。Cu-Ca合金の電気伝導度や半溶融特性に関する研究が行われてきた[3]。SIMAプロセスは、チクソフォーミングに適した球状微細組織を得る方法として認識されている[4-5]。 研究の目的: 本研究は、従来のアルミニウムダイカストロータを代替し、誘導電動機の効率を向上させるために、Cu-Ca合金を用いた半溶融成形プロセスによって銅ロータを開発することを目的とした。研究は、半溶融成形プロセスパラメータの制御、結果として得られる微細組織と充填特性の分析、そしてこれらの要因が最終的なモータ効率に及ぼす影響の評価に焦点を当てた。 中核研究内容: 本研究の中核内容は以下の通りである: 5. 研究方法論 研究設計: 本研究は実験的アプローチを採用した。材料選定(Cu-Ca合金)および真空誘導溶解(VIM)とSIMAプロセスを用いた準備から開始した。3HPロータ形状に対して、加熱条件やビレット形状などのプロセスパラメータを変更しながら半溶融成形試験を実施した。欠陥分析には、目視検査、断面切断、顕微鏡観察が含まれた。内部品質評価のために非破壊検査(RT)を使用した。最終的に、生産されたCuロータの効率を測定し、基準となるアルミニウムダイカスト(Al D/C)ロータと比較した。 データ収集および分析方法: 研究テーマと範囲: 本研究は、誘導電動機ロータ生産のためのCu-Ca合金、特にCu-0.5%Caの半溶融成形性に焦点を当てた。適切な半溶融微細組織を得るためのSIMAプロセス適用を調査した。範囲は、特定の3HPロータ設計(Fig

Read More

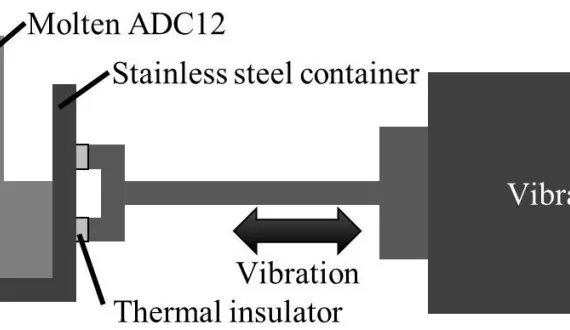

この入門記事は、”[マテリアルトランザクション]”によって発行された論文「[機械振動印加によるJIS ADC12アルミニウム合金半凝固スラリー作製技術]」に基づいています。 1. 概要: 2. 抄録: 半凝固高圧ダイカストは、高品質製品を成形できるプロセスとして知られています。JIS ADC12アルミニウム合金は高圧ダイカストに広く使用されていますが、この合金は半凝固温度範囲が狭いため、半凝固プロセスを適用することが困難です。本研究では、機械振動を印加することによるADC12アルミニウム合金スラリーの作製を試みました。ADC12合金の液相から半凝固状態への凝固中に機械振動を印加し、機械振動のパラメータと注湯温度がスラリーの形態に及ぼす影響を調査しました。機械振動の印加は、加速振幅と速度振幅の増加に伴い、スラリー中の固相を樹枝状から微細球状に変形させました。その結果、液相に分散した固形粒子を有するスラリーを得ることができました。さらに、微細な球状固形粒子を有するスラリーを得るためには、ある値以上の高い周波数と変位振幅が必要であることがわかりました。スラリーの固相率は、注湯温度と振動印加時間の両方の影響を受け、注湯温度が低下し、振動時間が増加するにつれて増加しました。その結果、周波数50Hz、加速振幅および速度振幅がそれぞれ49.0m/s²および0.19m/sを超える機械振動を印加することにより、十分に微細な球状粒子を有するスラリーを得ることができました。このようにして、注湯温度と振動時間を制御することにより、ADC12合金スラリーの固相率を制御することができました。 3. 序論: 半凝固高圧ダイカスト (SS-HPDC) は、固液共存状態の金属を高速で金型に射出する成形方法です。HPDC は通常、完全に液体の状態の金属を使用しますが、これは高速で金型に射出されます。このプロセスは、複雑な形状の金属を効率的に製造できますが、金属は空気巻き込みによって欠陥が発生しやすくなります。対照的に、半凝固金属は高粘度を示すため、SS-HPDC プロセスは射出中の空気巻き込みによって引き起こされる欠陥を低減できます。さらに、より小さい凝固収縮は、収縮欠陥を低減し、寸法精度を向上させ、プロセス温度を下げることによって金型の寿命を延ばすことができます 1-6)。このプロセスは、従来の HPDC 7) と比較してエネルギーをあまり必要としないため、非常に環境に優しいです。ただし、SS-HPDC プロセスは、従来の HPDC よりも成形性が劣ります。金型内の流動性を高めるためには、固形粒子が液体の状態に分散した半凝固スラリーを利用する必要があります。さらに、一般的な流動性を向上させるためには、より微細でより球形の固形粒子が望ましいです。 JIS ADC12 Al-Si-Cu ベースのアルミニウム合金は、日本の HPDC 8) で使用される材料の 90% 以上を占めています。この合金は、Al-Si 共晶組成に近い組成を示し、固液共存温度範囲と皮膜形成凝固 7) 範囲が狭いことを保証します。この特徴は、融点が低く加圧が容易なため、良好な流動性に関して HPDC にメリットをもたらしますが、SS-HPDC プロセスでは複雑さを引き起こします。SS-HPDC プロセスに有利な多孔性を低減するためには、0.3〜0.5 の固相率 9) のスラリーを使用することが重要ですが、この温度範囲は ADC12 合金では非常に狭いです (5 度未満) 10)。その結果、ADC12 合金は半凝固プロセス 4) に一般的に適しておらず、低固相率 (0.15 未満) 11) 条件下でのガス誘導半凝固法などの成形方法の報告はごくわずかです。この限られた材料の選択肢は、SS-HPDC が広く採用されていない理由の 1

Read More

user 04/05/2025 Aluminium-J , Technical Data-J Aluminum Die casting , Applications , CAD , Die casting , Review , Segment , STEP , 金型 , 금형 , 알루미늄 다이캐스팅 本要約の内容は、「[Laserax Inc., Université Laval, Viami International]」所属の研究者らが発表した論文「[Review of technologies for identification of die casting parts]」に基づいています。 1. 概要: 2. 抄録 (Abstract): 部品トレーサビリティは、安全性が重要な用途だけでなく、様々な産業における多くのアプリケーションでますます要求されています。ダイカストも例外ではなく、構造用/高信頼性市場が最も急成長しているセグメントであることを考えると、ダイカストのトレーサビリティとマーキングが注目されているのは当然です。高信頼性部品は通常、生産される部品の100%に対する識別要件があります。これは、部品に関するインシデントが発生した場合に合金およびプロセスデータに即座にアクセスできるだけでなく、部品の品質と管理の向上にも役立ちます。市場にはさまざまな技術が存在し、それぞれに固有の長所と短所があります。ダイカスト産業は、適切なマーキング技術を選択する際に考慮すべき非常に重要な側面をいくつか提示しています。不均一な表面を持つ複雑な部品、マーキング時にしばしば高温であること、短いサイクルタイム、ショットブラスト処理のようなマーキング後のプロセスなどが最も重要なものです。部品マーキングは、鋳造品の生産プロセスにおける重要なステップでありながら、プロセスのボトルネックになるべきでも、不良率の原因となるべきでもありません。本稿は、利用可能なさまざまなマーキング方法を分析し、ダイカスト部品のインラインマーキングに最も適した方法を指摘することを目的としています。温度、サイクルタイム、ショットブラスト後処理の影響に重点を置いたいくつかのマーキング結果が提示されます。結果は、レーザーベースの技術がダイカスト産業のすべての要件に対応するのに適していることを示しています。 3. 序論 (Introduction): トレーサビリティ、ひいては個々の鋳造品へのマーキングは、開発プロセス(プロセスの欠陥を迅速に特定し、どのプロセスパラメータを修正する必要があるかを特定するのに役立つ)と、高信頼性部品の量産[1]の両方において、ますます要求が高まっています。工業的なダイカスト環境における明白な課題は、(a) 速いサイクルタイム(そして部品マーキングは、この非常に資本集約的なプロセスにおいて決してボトルネックになるべきではない)、(b) 完全に平坦ではない表面へのマーキング、(c) マーキング時に通常まだ高温であり、潤滑剤や汚れの残渣で覆われて完全に清浄ではない部品、(d) 熱処理、ショットブラスト、洗浄、エッチング、化成処理などの追加処理にも耐えるマーキングの能力です。最後に、マーキングはその全運用寿命にわたって部品上に安全に残る必要があります。 従来、部品マーキングは完全に反復的なマーキングを得るために、部品を正確な位置にクランプする必要がありました。サイクルタイムが重要であり、プロセスの複雑さと投資を最小限に抑える必要がある場合、理想的には、距離があり、ある程度の公差があっても完全に機能するマーキングシステムが望まれます(例:マーカーから1フィートの距離で、どちらかの方向に1〜2インチの公差があり、部品をどの点にもクランプする必要がなく、単に抽出ロボットがマーカーの前に保持している状態)。本稿では、ダイカスト部品を識別するために利用可能な技術のレビューを提示します。さまざまな技術の長所と短所、およびそれらがどの用途に適しているかを提示します。次に、温度、マーキング速度、ショットブラストなどの後処理の影響に関する結果を提示します。 4. 研究の要約: 研究テーマの背景: 様々な産業、特に安全性が重要な高信頼性ダイカスト部品において、部品トレーサビリティへの要求が高まっているため、信頼性が高く効率的な識別方法が必要です。トレーサビリティは、品質管理、プロセス最適化に役立ち、部品のインシデント発生時に重要なデータアクセスを提供します。 従来の研究状況: 部品識別にはいくつかの技術が存在しますが、ダイカストの文脈ではそれぞれに限界があります。 研究の目的: 本研究は、ダイカスト部品に利用可能なマーキング技術を分析し、業界特有の課題(サイクルタイム、温度、表面状態、後処理)を考慮してインラインマーキングに最も適した方法を特定し、特にレーザーマーキングの性能、ショットブラスト後処理に対する耐性を重点的に調査することを目的としています。 中核研究: 研究の中核は、その潜在的な利点(速度、堅牢性、非接触、高温対応能力、不均一表面での精度)から、レーザーマーキング技術に焦点を当てています。特定された主要な課題は、標準的なレーザーブラックマーキング(表面よりわずかに上に位置する)がショットブラストによって除去されやすいことです。本研究では、ショットブラスト耐性を向上させるために、この窪み内にブラックマークを適用する前にレーザーでクレーターを事前エッチングする戦略(Figure 6)を提案し、調査します。実験は、アルミニウムダイカスト表面に100Wファイバーレーザーを使用して行われ、事前エッチングパラメータ(パス数、速度、ライン間隔)およびコードサイズを変更しました。マーキングされたサンプルは、2つの異なるスチールボールサイズ(S170およびS460)を使用してショットブラスト処理されました。効果は、表面プロフィロメータ(Dektak 150)および目視検査を使用して評価されました。 5. 研究方法論 研究デザイン: 本研究は、2部構成のデザインを採用しました。 データ収集および分析方法: 研究トピックと範囲: 本研究は以下をカバーしました。 6. 主要な結果: 主要な結果: 図のリスト (Figure Name List):

Read More

![[Fig. 3] Temperature distribution of heat sink](https://castman.co.kr/wp-content/uploads/image-2228-570x342.webp)