本稿は、「Materials and Technologies」誌に掲載された論文「Laser repair welding of thermal cracks on Aluminium die casting dies」に基づいています。 1. 概要: 2. 要旨: 損傷および摩耗した工具の補修溶接は、生産性を大幅に向上させ、生産コストを削減できる手段です。この目的のために、近年、局所的な加熱効果、狭い熱影響部、無視できるアンダーカットなどの大きな利点を持つレーザー技術が使用されてきました。ダイカストプロセスでは、金型は複雑な熱機械的応力を受け、金型の表面には高い応力が誘起されます。これは熱疲労亀裂につながる可能性があります。本稿では、パルスNd:YAGレーザーを用いた熱亀裂補修(溝加工、溶接)技術について説明します。亀裂、溝、溶接部周辺領域の微小硬さ分析も行われました。試験結果は、亀裂周辺の疲労領域を比較的迅速かつ容易に除去し、適切な溶接によって工具の操作性を回復できることを示唆しています。 3. 緒言: レーザー溶接は確立された産業用途の一つであり、レーザー補修溶接およびクラッディングは、鋳造、工具製作などの産業における工具メンテナンスのためにますます使用されている比較的新しい技術です。ダイカスト金型は、通常、高品質の熱間工具鋼(例えば、非鉄金属用にはHRc ≈ 45が必要)で作られており、運転中の複雑な熱機械的応力により、表面に熱疲労亀裂が発生しやすくなっています(Figure 1)。従来の補修方法には、研削、フライス加工、アーク溶接などがありますが、レーザー技術は、これらの亀裂を溝加工して除去し、その後溶接する能力を提供し、代替の補修ソリューションを提供します。 4. 研究の概要: 研究テーマの背景: ダイカスト金型は、その使用期間中に複雑な熱機械的応力を受け、しばしば表面に熱疲労亀裂を形成します。これらの亀裂の補修は、鋳造部品の品質を維持し、金型の寿命を延ばすために不可欠です。レーザー技術は、局所的な入熱、狭い熱影響部(HAZ)、最小限の歪みやアンダーカットなど、工具補修にいくつかの利点をもたらします。 先行研究の状況: これまでの研究では、金型補修の様々な側面が検討されてきました。Sunら1,2は、溶加材なしで亀裂を再溶解する研究を行い、疲労特性と引張特性に焦点を当てました。Vedaniら3は、工具鋼の補修溶接における微細構造の発達と冶金学的問題を調査しました。他の研究者4,5は、さまざまな用途でレーザー補修溶接を検討しており、一部の研究では、特定の状況(例えば、船舶の板金補修)において、修理時間とコストの削減により、アーク溶接などの従来の方法よりも優れていることが示唆されています。 研究の目的: 本研究の主な目的は、アルミニウムダイカスト金型の熱亀裂を補修するためのレーザーベースの技術を提示し、評価することでした。これには、パルスNd:YAGレーザーを使用して亀裂を溝加工で除去し、その後の溶接を行うことが含まれます。この研究は、元の亀裂、レーザー加工された溝、および結果として得られた溶接部の周囲領域の微小硬さを分析し、補修が工具の操作性を回復する上でどの程度効果的であるかを評価することを目的としました。 核心研究: 研究の核心は、レーザー補修プロセスに関する実験的調査でした。これには以下が含まれます。 5. 研究方法論 研究デザイン: 本研究は実験的研究として設計されました。自動車のシートベルト リール用のダイカスト工具の使用済みサイドコア(1.2343 (X38CrMoV5-1) 鋼製で熱亀裂あり)を試験片として選択しました(Figure 2)。試験片は、補修プロセスのさまざまな段階(初期状態、レーザー溝加工後、レーザー溶接後)で切断され、分析を容易にしました。材料の状態を評価するために、微小硬さ測定と走査型電子顕微鏡(SEM)が用いられました。 データ収集と分析方法: 研究テーマと範囲: 本研究は以下に焦点を当てました。 6. 主な結果: 主な結果: 図の名称リスト: 7. 結論: 研究結果は、レーザー技術を用いることで、亀裂の入った工具を比較的迅速かつ容易に補修できることを示しています。レーザービームの適切なパラメータを用いることで、亀裂を溝加工し、それによって亀裂周辺の疲労した材料を除去することができます。このようにして準備された溝には、強く硬化する狭い再溶解ゾーンが現れますが、適切なレーザーパラメータを設定し、適切な溶加材を選択することにより、溶接部の硬さが母材の硬さに近くなるように工具を溶接することが可能です。 8. 参考文献: 9.

Read More

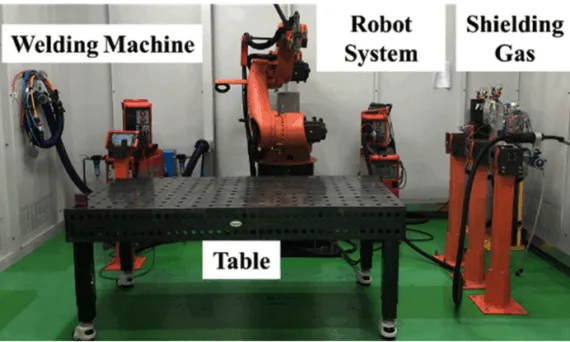

user 06/04/2025 automotive-J , Technical Data-J Alloying elements , CAD , Die casting , Efficiency , Microstructure , STEP , 自動車産業 , 金型 , 금형 , 자동차 , 자동차 산업 本紹介論文は、「Korean Journal of Metals and Materials」によって発行された論文「Effect of Shielding Gases on the Wire Arc Additive Manufacturability of 5 Cr – 4 Mo Tool Steel for Die Casting Mold Making」に基づいています。 1. 概要: 2. 要旨: 一般的に金型は、AISI4140やH13などの工具鋼の大型ビレットを機械加工して製造されるが、材料ロスが大きく納期が長いという欠点がある。ワイヤアーク積層造形(WAAM)プロセスは、代替的な製造方法となり得る。材料ロスが少なく、納期が短く、異種材料を用いて強化金型を製作できる可能性があるという利点がある。5Cr-4Mo鋼ワイヤは、WAAMプロセスによる金型製造の可能性が高い。これは、優れた耐熱摩耗性と靭性を有する工具や金型の補修・改造用に当初設計された市販の工具鋼ソリッドワイヤである。しかし、工具鋼のWAAMは、その高い可能性と利点にもかかわらず、これまで研究されてこなかった。シールドガスは、ガス金属アーク溶接(GMAW)をベースとするWAAMプロセスの性能に大きな影響を与える。鋼合金のGMAWには、一般的にアルゴン(不活性ガス)と二酸化炭素(反応性ガス)が用いられ、様々な比率の混合ガスとして頻繁に使用される。シールドガスは、アーク安定性、溶接品質、溶接欠陥の形成に大きな影響を与える。したがって、材料とプロセスに適したシールドガスを使用することが、健全なWAAM性能にとって重要である。本稿では、ダイカスト金型のWAAMの第一歩として、シールドガスが工具鋼の積層造形性に及ぼす影響について論じる。実験は、M21(Ar + 18% CO2)とC1(100% CO2)の2種類の異なるシールドガスを用いて行われた。C1の使用は、表面汚染も内部欠陥も示さず、M21よりも大きな堆積量をもたらした。 3. 緒言: AISI 4140やH13などの工具鋼からダイカスト金型を従来の方法で製造するには、大型ビレットの機械加工が必要であり、著しい材料損失と長い納期を伴う。指向性エネルギー堆積(DED)AMプロセスの一種であるワイヤアーク積層造形(WAAM)は、材料廃棄物の削減、リードタイムの短縮、高い堆積速度、市販の装置とフィラー材料の使用可能性といった利点を持つ代替手段を提供する。特に、5Cr-4Mo工具鋼ワイヤは、その高い耐熱摩耗性と靭性から、ダイカスト金型のWAAMにおける有望な候補である。シールドガスは、GMAWベースのWAAMプロセスにおいて、溶融池を大気汚染から保護し、アーク安定性、溶接品質、ビード形状、欠陥形成に影響を与える重要な役割を果たす。鋼合金にはアルゴン(Ar)と二酸化炭素(CO2)が一般的に使用されるが、ダイカスト金型用工具鋼のWAAMに対するこれらの具体的な影響については調査が必要である。 4. 研究の概要: 研究テーマの背景: 自動車産業における軽量車両への需要の高まりは、アルミニウムダイカスト部品の使用を増加させており、これには通常工具鋼製の金型が必要となる。従来の金型製造方法は切削加工であり、実質的な材料損失と長い生産サイクルをもたらす。積層造形、特にWAAMは、より効率的な代替手段を提供する。 先行研究の状況: WAAMは様々な金属合金について研究されてきたが、ダイカスト金型製作用工具鋼への応用に関する研究は限られている。WAAMにおける重要なパラメータであるシールドガスが、この目的のための5Cr-4Mo工具鋼の製造性に及ぼす影響は、広範囲には研究されていない。 研究の目的: 本研究は、GMAWベースのWAAMプロセスを用いて、厚いSCM 440(AISI 4140)基板上に市販の5Cr-4Mo工具鋼ソリッドワイヤを積層する際に、M21(Ar + 18% CO2)とC1(100% CO2)の2種類の異なるシールドガスが積層造形性に及ぼす影響を調査することを目的とした。これは、ダイカスト金型生産のためのWAAM開発に向けた初期段階となる。

Read More

user 06/02/2025 Aluminium-J , Technical Data-J A380 , CAD , Die casting , Die Casting Congress , Efficiency , Review , STEP , 金型 , 금형 , 자동차 , 자동차 산업 本紹介資料は、「NADCA North American Die Casting Association (at the 2013 Die Casting Congress & Tabletop)」が発行した論文「Innovative Die Lubricant Trends for Evolving Productivity and Process Requirements」に基づいています。 1. 概要: 2. 抄録: 高圧ダイカスト(HPDC)産業における継続的な生産性向上の推進は、ダイ潤滑剤に対する性能および生産性の要求をますます高めています。ダイ潤滑剤における新技術開発の大部分は、自動車鋳造品の開発によって拍車がかかっています。車両重量の削減と生産性向上の要件、そしてより大きく複雑な部品の鋳造と相まって、ダイ潤滑剤における大幅な革新の必要性が生じています。本稿では、これらの傾向がダイ潤滑剤に与える影響について議論し、新しいダイ潤滑剤技術が変化する業界のニーズにどのように対応しているかを検証します。 3. 緒言: 高圧ダイカスト(HPDC)プロセスは、高い生産性と、様々な合金で高品質かつ複雑な鋳造品を製造できる能力により、依然として非常に魅力的な鋳造方法です。この魅力により、HPDC市場は世界的に成長しており、自動車産業の成長を反映しています。この成長は、自動車産業が直面する課題と業界のトレンドに対応することによってのみ達成可能です。現在、自動車産業には3つの主要なテーマがあります。 4. 研究の概要: 研究トピックの背景: HPDC産業は、生産性と効率の向上という継続的な圧力に直面しています。これは主に、自動車セクターからの車両軽量化(アルミニウムやマグネシウムなどの軽量合金の使用)、コスト効率、より大きく複雑な部品の生産に対する要求によって推進されています。これらの要因は、より高い金型動作温度や金型表面全体のより広い温度変動など、より厳しい鋳造条件につながります。その結果、ダイ潤滑剤(DL)は非常に重要であり、大幅に強化された性能要件を満たす必要があります。 従来の研究の状況: 本稿は、参考文献(Bernadin J.D., et al., 1997; Incropera, F.P., DeWitt, D.P., 1981)に記載されているように、ダイスプレー中の熱伝達現象(冷却曲線:膜沸騰、遷移沸騰、核沸騰領域、ライデンフロスト点、ヌキヤマ点、臨界熱流束)に関する確立された理解に基づいています。以前の研究では、ダイ潤滑剤スプレーがダイの熱バランスに与える影響も強調されています(Graff J. L., et. al., 1993)。はんだ防止、可動部品の潤滑、カーボン堆積、キャビティ外堆積物など、対処されている課題は、新しい潤滑剤技術が軽減することを目指しているダイカスト業界で知られている問題です。 研究の目的: 本稿は、現在の自動車およびHPDC産業のトレンドがダイ潤滑剤に与える影響について議論することを目的としています。HPDC産業における生産性とプロセス要件の変化し、ますます厳しくなるニーズに対応するために、新しいダイ潤滑剤技術がどのように開発され、適用されているかを検証します。 研究の核心: 本研究の核心は次のとおりです。

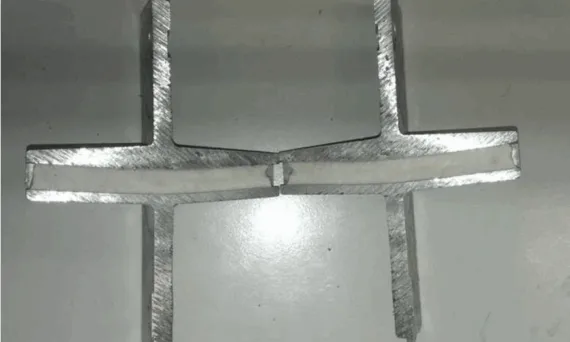

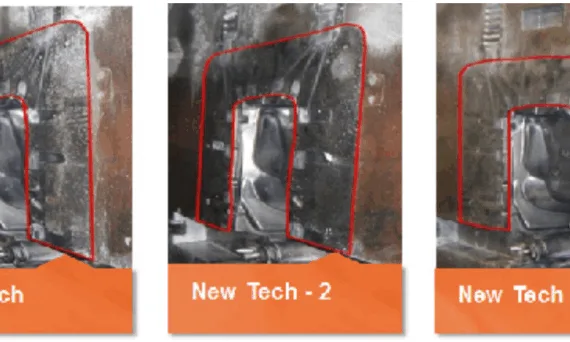

Read More

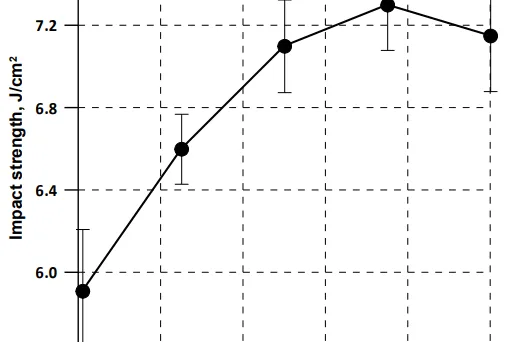

この紹介論文は、「Impact strength of squeeze casting AlSi13Cu2-CF composite」という論文に基づいており、「ARCHIVES of FOUNDRY ENGINEERING」によって発行されました。 1. 概要: 2. 要旨: 本論文は、Niコーティング炭素繊維(CF)で強化されたAlSi13Cu2マトリックス複合材料の微細構造と衝撃強度に関する研究結果を提示するものであり、炭素繊維の体積分率は5%、10%、15%である。複合材料懸濁液は攪拌法を用いて調製され、その後25、50、75、100 MPaの異なる圧力下でスクイズキャスティングされた。研究の一環として、アルミニウムマトリックス中の繊維分布が評価され、炭素繊維体積分率と印加圧力の関数としての複合材料の衝撃強度の変化が決定された。炭素繊維上のNiコーティングの存在は、液体アルミニウム合金による濡れ性を明確に改善し、適用された攪拌パラメータと組み合わせることで、比較的均質な構造を持つ複合材料を製造できることが見出された。Charpy’s testにより、複合材料の衝撃強度は75 MPaでスクイズキャスティングプロセスを実行することで最高値に達することが示された。次の研究段階では、複合材料の衝撃強度は炭素繊維体積分率の増加とともに増加し、15%の繊維では8 J/cm²に近いことが見出された。破面観察により、複合材料中の亀裂成長は準へき開破壊機構で伝播することが明らかになった。破壊の生成中、その表面に垂直に配置されたすべての繊維はせん断された。同時に、繊維周囲の金属マトリックスは塑性変形し、特徴的な延性破壊を生じた。繊維を通る破面形成は、強化材とマトリックスの凝集的で強力な結合を示している。言及された現象に加えて、繊維-マトリックス界面の剥離および成分間のボイド形成が破面で観察された。 3. 緒言: 炭素繊維で強化されたシルミンベースの複合材料は、高い比強度、高い弾性率、高い耐亀裂性、高温での耐クリープ性、低い熱膨張係数、および耐食性により、魅力的な構造材料である[1-5]。しかし、均質な構造と高い運用特性を備えた高品質の鋳造品を得ることは、深刻な技術的問題である。複合材料の製造に使用される繊維は、直径が数マイクロメートルであり、数千本の個々のフィラメントまで高い充填密度を持つ束の形で調製される。1100°C未満の温度では、炭素繊維はアルミニウムに実質的に濡れず、長時間の接触では液体金属と反応して脆く吸湿性のAl4C3炭化物を形成し[6-8]、これが複合材料の大幅な弱化または破壊につながる可能性がある。上記の要因は、複合材料懸濁液中の繊維の偏析を引き起こし、結果として鋳物の構造的不均一性を引き起こす[9]。濡れ条件を改善し、炭素繊維を保護するために、様々な種類の強化材表面処理が行われ、その結果として[7, 8, 10, 11]、技術的コーティング(例:Ni、Cuから)、バリアコーティング(例:SiC、B4C、TiC、SiO2)、および特殊コーティング(例:Na、Na2B4O7、B2O3)が製造される。その他の技術的問題は、複合材料懸濁液の高い粘度と非常に低い流動性である。粘度は強化フィラメントの参加により増加し、それらの状態に依存する。 4. 研究の概要: 研究テーマの背景: AlSi13Cu2マトリックス複合材料の機械的特性向上のための炭素繊維(CF)強化。炭素繊維の濡れ性確保、均一分散、欠陥最小化が課題。スクイズキャスティングは凝固時の高圧印加により有望な製造法である。 従来の研究状況: 炭素繊維強化によるアルミニウム合金の特性向上は報告されているが、濡れ性の悪さやAl4C3生成が問題であった。繊維への表面コーティング(Niなど)が検討されてきた。スクイズキャスティングは金属マトリックス複合材料製造に有効と認識されている。 研究の目的: スクイズキャスティング圧力と炭素繊維体積分率がAlSi13Cu2-CF複合材料の衝撃強度に及ぼす影響を評価すること。 核心的研究: Niコート炭素繊維(CF)で強化したAlSi13Cu2マトリックス複合材料を繊維体積分率5%, 10%, 15%で調製。攪拌法で懸濁液を作製。異なる圧力(25, 50, 75, 100 MPa)でスクイズキャスティングし最適圧力を決定。その後、最適圧力で異なる繊維体積分率の複合材料を作製。アルミニウムマトリックス中の繊維分布、炭素繊維体積分率と印加圧力の関数としての衝撃強度の変化を評価。微細構造と破面も分析した。 5. 研究方法論 研究デザイン: 研究は2段階で実施された。 データ収集と分析方法: 研究テーマと範囲: 本研究では以下を調査した: 6. 主要な結果: 主要な結果: 図の名称リスト: 7. 結論: 8.

Read More

user 05/30/2025 Aluminium-J , Technical Data-J Applications , CAD , Computer simulation , conformal cooling , Die casting , Efficiency , Heat Sink , Microstructure , Review , 金型 , 금형 本稿は、「Polymers」に掲載された論文「Enhancing the Cooling Efficiency of Aluminum-Filled Epoxy Resin Rapid Tool by Changing Inner Surface Roughness of Cooling Channels」に基づいています。 1. 概要: 2. アブストラクト: 低圧ワックス射出成形において、冷却時間とは、金型内の溶融プラスチックが固化し、変形することなく安全に取り出せる温度まで冷却される期間を指します。しかし、射出成形されたワックスパターンの大量生産には、冷却効率が不可欠です。本研究は、アルミニウム充填エポキシ樹脂製簡易金型の冷却効率に対する、冷却チャネル内壁の様々な表面粗さの影響を調査することを目的としています。提案された予測式により、射出成形品の冷却時間は表面粗さによって決定できることがわかりました。高速度鋼ロッドへのファイバーレーザー加工を用いることで、異なる表面粗さレベルを持つ微細構造の作製が可能になります。結果は、冷却チャネル壁の表面粗さと成形ワックスパターンの冷却時間との間に明確な関連性があることを示しています。低圧ワックス射出成形に表面粗さ4.9 µmのアルミニウム充填エポキシ樹脂製簡易金型を用いると、約34%の冷却効率向上により時間を節約できます。冷却チャネル内壁に表面粗さ4.9 µmのアルミニウム充填エポキシ樹脂製簡易金型を利用すると、冷却時間を最大約60%節約できます。これらの知見は、効率向上のための射出成形プロセスの最適化における冷却チャネル表面粗さの重要な役割を強調しています。 3. イントロダクション: 冷却段階は、射出成形工程における処理時間の大部分を占めます。コンフォーマル冷却チャネル (Conformal cooling channels, CCs) は、プラスチック射出成形やダイカストを含む様々な製造プロセスにおいて、放熱性を向上させる能力があるため、金型能力を強化するための推奨標準となっています。CCは広く利用されていますが、その冷却効率には限界があります。本研究は、特に低圧ワックス射出成形における大量生産のための、アルミニウム充填エポキシ樹脂製簡易金型の冷却効率向上に焦点を当てています。そのアプローチは、冷却チャネルの内面粗さを変更することを含みます。ファイバーレーザーパターニングを用いて冷却チャネル表面に特徴的な微細構造を作製することにより、冷却材の接触面積を増加させ、それによって熱伝達と冷却効率を向上させる可能性があります。本研究では、冷却チャネル内壁の異なる表面粗さレベルと、アルミニウム充填エポキシ樹脂製簡易金型の冷却性能との関係を調査します。 4. 研究の概要: 研究トピックの背景: 冷却段階は、射出成形におけるサイクルタイムと効率を決定する重要な要素です。コンフォーマル冷却チャネル (CCs) は、成形品の形状に沿って設計され、従来のストレート冷却チャネルと比較して放熱性が向上します。アルミニウム充填エポキシ樹脂は、簡易金型製作 (rapid tooling) に利用されます。このような金型の冷却効率を高めることは、低圧ワックス射出成形におけるワックスパターンの大量生産のような用途にとって不可欠です。 先行研究の状況: 先行研究では、CCを用いた鋼製コアの塑性損失 [6]、温度分布の改善 [7]、シミュレーションによる冷却効率評価 [8]、タグチメソッドを統合した主成分分析による最適化 [9]、CC設計のための生物模倣工学的アプローチ [10]、サイクルタイムと反り低減のための革新的なCCシステム [11, 14]、ハイブリッド冷却モデル [15]、CCシステム選択手法 [12]、CCを用いた金型の金属積層造形 [13] など、CCの様々な側面が検討されてきました。CCは広く採用されていますが

Read More

この論文概要は、[‘MM SCIENCE JOURNAL’]に掲載された[‘RATIONALIZATION OF PRODUCTION OF SHAPED INSERTS FOR ROTOR CASTING’]論文に基づいています。 1. 概要: 2. 研究背景: 研究テーマの背景: 形状インサートはローター鋳造に不可欠な部品であり、さまざまな軸方向高さ(100、112、132、160)に対してペア(前面および背面)で製造されます。これらは、高圧アルミニウム鋳造のためにダイカスト装置に挿入されます。インサートは固定部品と可動部品に分けることができます。[Dostal 2012] 既存研究の現状: 金型製造の既存の方法は、主に工具鋼の機械加工(ミーリング)または放電加工を含みます。加工時間と製造コストを削減するための継続的な圧力があり、これにより高速加工(HSC)、硬質材料加工、5軸加工などの方法が開発されています。[Grov 2005] 研究の必要性: 生産の合理化は、企業の競争力向上に非常に重要です。これには、経済的利益と改善された労働条件を提供する新しい技術の探求が含まれます。 3. 研究目的と研究課題: 研究目的: 主な目的は、形状インサート製造のための新しい技術プロセスを提案および評価し、既存のプロセスと比較することです。 主要な研究: 主要な研究は、提案されたソリューションの技術的および経済的評価を提供することです。 4. 研究方法 研究デザイン: この研究は、既存技術の説明的分析と、新しい技術プロセスの設計および評価を含みます。 データ収集と分析方法: この研究は、調整時間、生産時間、生産コストなどのパラメータに焦点を当てて、既存のプロセスと提案されたプロセスを比較します。 研究対象と範囲: この研究は、ローター鋳造用の形状インサート、特に中間合金クロムモリブデン工具鋼(CSN 19 552.3)で作られたインサートに焦点を当てています。使用された例は、軸方向高さが160の前面インサートです。[Dostal 2012] 5. 主要な研究結果: 主要な研究結果: 主に放電加工の代わりにミーリングを利用する提案された技術は、生産時間とコストを大幅に削減します。たとえば、160の軸方向高さの前面インサートの場合、調整時間が94分短縮され、処理時間が1231分短縮されます。 図表リスト: 6. 結論: 主要な結果の要約: 主にTAJMAC MCFV 1260 4軸ミーリングマシンを使用する新しい技術プロセスは、放電加工に大きく依存する既存のプロセスと比較して、生産時間とコストを大幅に削減します。すべての形状インサート(100-160)の合計時間節約は3995分で、合計コスト削減額はCZK 27372です。 研究の限界: この研究は、作業場で利用可能な機械によって制限されており、放電加工とミーリングとの比較に限定されています。他の潜在的な方法は検証できませんでした。

Read More

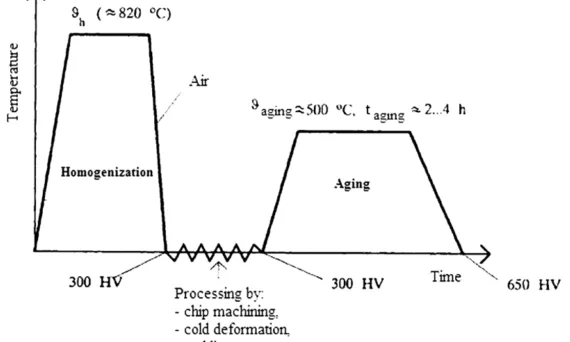

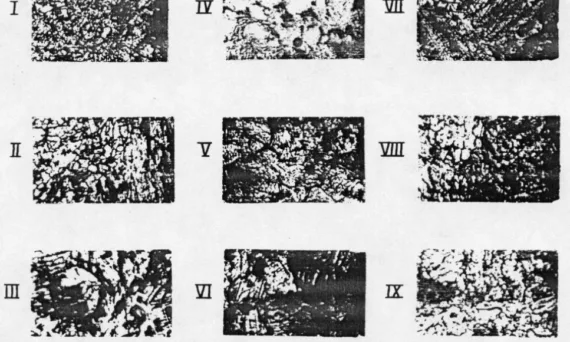

本稿は、「Materiali in tehnologije / Materials and technology」誌に掲載された論文「SURFACE MODIFICATIONS OF MARAGING STEELS USED IN THE MANUFACTURE OF MOULDS AND DIES」に基づいています。 1. 概要: 2. 抄録: 低炭素、高合金、析出硬化型MARAGING鋼は、20世紀60年代初頭に航空宇宙工学用途の高強度構造材料として開発されました。高い焼入れ性、良好な靭性、高い耐熱疲労性といった優れた特性に加え、保護雰囲気なしで非常に小さな歪みで済む簡単な熱処理が可能であるため、MARAGING鋼は金型やダイの製造に成功裏に使用されています。これらの鋼の主な欠点は、特にダイが使用中に広範な摩耗にさらされる場合、比較的低い耐摩耗性です。本論文は、金型製造に使用される既存のMARAGING鋼の概要とその一般的な特性を示します。また、耐摩耗性の向上に特に焦点を当てて、適用された改質およびコーティングプロセスの結果も提示します。 3. 緒言: Mo、Ti、Alを合金元素として使用するFe-Ni-Co合金系に属する低炭素高合金MARAGING鋼は、20世紀60年代初頭に航空宇宙工学における高強度構造材料として開発されました。Crを添加して組成を改質することにより、Fe-Ni-CrまたはFe-Ni-Co-Cr合金系が作製され、これらの系に属するMARAGING鋼は腐食性の高い環境での用途に適しています²。その後、MARAGING鋼は、他の工具材料よりも優れた特性により、工具の製造に使用されるようになりました¹⁻³: 高合金工具鋼と比較したMARAGING鋼の主な欠点は、比較的低い硬度(最大HRC = 50–57)と、その結果としての不十分な耐摩耗性です。硬度が低いため、MARAGING鋼は切削工具の製造には適していませんが、金型やダイ(ダイカスト用およびポリマー加工用)、成形工具などの製造には適しています¹﹐²。MARAGING鋼の比較的高価な価格(標準的な方法で製造された高合金工具鋼よりも数倍高価)は、粉末金属成形によって製造された工具鋼も同様の価格であるため、現代の工作機械産業において大きな欠点とは見なされません。本論文は、MARAGING鋼の概要を示し、表面改質によってMARAGING鋼の耐摩耗性を向上させる可能性に関する我々の研究結果を提示します。 4. 研究の概要: 研究テーマの背景: MARAGING鋼は、高い靭性、歪みの少ない単純な熱処理、良好な溶接性など、金型やダイの製造に優れた特性を備えています。しかし、その主な限界は比較的低い耐摩耗性であり、特にダイが使用中に広範な摩耗にさらされる場合に顕著です。このため、そのような用途での性能と寿命を向上させるための表面改質が必要とされています。 従来の研究状況: 従来の研究文献(参考文献3-5)では、MARAGING鋼の耐摩耗性を向上させるために、窒化処理および/または軟窒化処理が一般的に推奨されています。さらなる研究(参考文献6-10)では、浸炭処理、浸硼処理などの他のthermo-chemical treatmentsや、物理蒸着(PVD)コーティングプロセスの適用が検討されてきました。本論文は、文献からの知見と、MARAGING鋼の耐摩耗性向上に関する著者らの研究結果を提示します。 研究の目的: 本研究は、金型およびダイ製造に使用されるMARAGING鋼の概要を提示し、その一般的な特性を明らかにすることを目的としています。主な焦点は、これらの鋼の主な欠点である耐摩耗性を向上させるために適用された、様々な表面改質およびコーティングプロセスの結果を提示することです。 研究の核心: 本研究の核心は、MARAGING鋼14 10 5(化学組成はTable 2に詳述)に対する様々な表面処理の効果に関する実験的調査です。検討された処理には、浸炭処理、浸硼処理、窒化処理(Tenifer塩浴およびプラズマ中)、プラズマ窒化とPVD TiNコーティングからなるデュプレックストリートメントが含まれます。これらの処理の効果は、微細構造解析、硬度分布プロファイル、および摩耗、エロージョン、凝着摩耗耐性を評価する包括的なトライボロジー試験によって評価されました。 5. 研究方法論 研究計画: 本研究では、以下の2つのアプローチを採用しました。 データ収集・分析方法: 研究テーマと範囲: 本研究は以下の主要な領域を対象としました。 6. 主な結果: 主な結果:

Read More

この紹介論文は、「[Proceedings of NAMRI/SME]」によって発行された論文「[System for Computer Aided Cavity Layout Design for Diecasting Dies]」に基づいています。 1. 概要: 2. 要旨: Diecastingは、溶融した鋳造合金を高圧で金属鋳型に射出することにより、良好な表面仕上げを持つ部品を多数生産するために使用される成形方法の一つです。Diecasting金型の設計には人間の専門知識が必要であり、通常は試行錯誤によって行われるため、金銭的および時間的な損失につながります。初期の金型設計段階での自動化は、生産リードタイムの短縮に加えて、生産性の向上をもたらします。Diecastingにおけるキャビティ数、レイアウトパターン、およびキャビティの配置に関する決定は、金型設計および製造にとって重要です。本稿では、Diecasting金型のためのコンピュータ支援キャビティレイアウト設計システムに関する研究成果を紹介します。提案システムは、キャビティ数の決定、レイアウトパターンの選択、およびダイベースへのキャビティ配置という3つのモジュールで構成されています。これにより、金型設計者は、手動で提供されるわずかな情報で、部品のCAD(Computer Aided Design)ファイルからキャビティレイアウト設計を自動的に生成できます。最適なキャビティ数は、経済的、技術的、幾何学的、および時間的制約を考慮して決定され、その後レイアウトパターンが選択されます。その後、キャビティがダイベースに配置されます。開発されたシステムは、Diecasting機械および材料のデータベースと、金型設計の知識ベースに依存しています。このシステムは、多数のDiecasting部品で試行され、その結果は業界で得られたものと同等であることがわかっています。提案されたシステムは、現在利用可能なものよりも包括的であり、Diecastingの設計製造統合の方向への一歩前進です。 3. 緒言: Die castingは、溶融金属を高圧で再利用可能な鋼製金型(ダイと呼ばれる)に押し込むことによって金属部品を製造する汎用性の高いプロセスです。これらの金型は、高い精度と再現性で複雑な形状を製造するように設計できます。部品はシャープに定義され、滑らかまたはテクスチャード加工された表面を持ち、多種多様で魅力的な実用的な仕上げに適しています[NADCA 2010]。Diecastingによって製造される部品の品質は、本質的に金型によって決まります。Diecasting金型は、コアとキャビティとして知られる2つの金型半分で構成されます。固定されたままの金型部分はキャビティハーフ(またはカバーダイ)と呼ばれ、可動するもう一方の半分はコアハーフ(またはエジェクタダイ)と呼ばれます。2つの金型半分が組み立てられ、高圧で溶融金属が注入されます。凝固後、これらの金型半分が分離され、鋳造部品はエジェクション機構の助けを借りて自動的に排出されます。コアハーフが動く方向はパーティング方向として知られています。アンダーカットフィーチャーとは、パーティング方向または負のパーティング方向からアクセスできない部品の領域です。部品にアンダー컷フィーチャーがある場合、通常はサイドコアが使用されます。Figure 1は、基本的な用語とともにDiecastingプロセスを示しています。Diecasting金型設計は、金型設計者の広範な技術的ノウハウと経験を必要とする複雑で時間のかかるプロセスです。キャビティ数とそのレイアウトの決定、ゲーティングシステム設計、ダイベース設計、パーティング設計、収縮設定、コア&キャビティ作成、エジェクション設計、冷却設計、サイドコア設計、標準部品設計などが特定されたタスクです[Fuh et al. 2002]。これらのタスクは、初期または概念的な金型設計と詳細な金型設計の2つの段階に分けることができます。金型設計の概念段階では、金型構成タイプの選択、キャビティ数の決定とそのレイアウトが、金型設計の他のタスクにも影響を与える主要なタスクです。単一キャビティ金型は通常、かなり大きな部品用に設計されます。しかし、単一のDiecastingプロセスサイクルでより多くの部品を生産できるように、マルチキャビティ金型を設計する方が常に経済的です。金型設計の初期段階では、単一キャビティにするかマルチキャビティ金にするかを決定する必要があります。マルチキャビティ金型を使用すると、生産性を向上させるだけでなく、製品コストも削減できます。Reinbacker [1980]は、キャビティあたりのコストベースで、2つのキャビティではほとんど節約にならず、8つのキャビティでは25%安くなり、64のキャビティでは60%の関連コスト削減があると示唆しました。Diecasting金型のキャビティレイアウトを設計するには、設計者はまずキャビティ数を決定する必要があります。キャビティ数の決定は、製造上および幾何学的な制限に加えて、時間とコストに関連するいくつかの要因に依存します。これにはDiecasting専門家の多くの注意が必要であり、時間もかかります。キャビティ数が決定されると、これらは金型設計の十分な知識を必要とする特定のパターンで、可能な限り独創的にダイベースに配置する必要があります。これらの決定は、まとめて、金型設計および製造に関連する他の下流活動を決定するためにも重要です。 4. 研究の概要: 研究テーマの背景: Diecasting金型設計は、従来、人間の専門知識と試行錯誤に依存してきた重要なプロセスであり、コストの増加と生産時間の遅延を引き起こしてきました。特に初期の金型設計段階における自動化は、生産性の向上とリードタイムの短縮に不可欠です。この段階でのキャビティ数、レイアウトパターン、ダイベース内の配置といった主要な決定は、金型全体の設計と製造効率に大きな影響を与えます。これらの重要なタスクにおいて設計者を支援するための自動化システムの必要性があります。 従来の研究状況: Diecastingの金型設計に関するこれまでの研究の多くは、パーティングラインとパーティングサーフェスの決定に焦点が当てられており、キャビティ数とそのレイアウトの最適化にはあまり注意が払われていませんでした。Diecastingと類似点を持つ射出成形を含む、キャビティレイアウト設計のための既存のシステムには、しばしば次のような制限がありました。 研究の目的: 本研究は、Diecasting金型のキャビティレイアウトのためのコンピュータ支援設計システムを開発することにより、特定された研究ギャップを埋めることを目的としています。目的は次のとおりです。 核心研究: 本研究の核心は、マルチキャビティDiecasting金型のためのコンピュータ支援キャビティレイアウト設計のための知識ベースシステムの開発です。このシステムは、部品のCADファイルから抽出された幾何学的情報とユーザー提供データを統合し、Diecasting機械および材料のデータベース、ならびに金型設計専用の知識ベースを利用することにより、キャビティ数の決定、適切なレイアウトパターンの選択、およびこれらのキャビティのダイベース内への配置を自動化します。このシステムは、主に3つのモジュールで構成されています。 5. 研究方法論 研究設計: コンピュータ支援キャビティレイアウト設計のための提案システムは、3つの主要な機能モジュールからなるモジュラーアプローチで設計されています。 システムはMATLAB 7を使用して実装され、部品ジオメトリはSolidWorks 2010でモデル化されたCADファイルから抽出されました。 データ収集・分析方法: このシステムは、いくつかのデータソースと分析方法を利用します。 研究テーマと範囲: この研究は、マルチキャビティDiecasting金型のキャビティレイアウトのコンピュータ支援設計に焦点を当てています。取り上げられる主な研究トピックは次のとおりです。 6. 主要な結果: 主要な結果: この研究により、Diecasting金型のためのコンピュータ支援キャビティレイアウト設計システムが開発されました。 図の名称リスト:

Read More

この紹介論文は、[THE ROLE OF THERMAL PROCESSES IN THE FORMATION OF GALVANIC ZINC ANODES PROPERTIES]に基づいています。 1. 概要: 2. 要旨: 「金属-電解質」系における鋳造犠牲ガルバニ陽極合金の電気化学的不均一性が現れる主な理由は、金属の性質、組成、構造などに関連する内部要因です。鋳造陽極の製造技術を開発する際には、合金の構造的均一性を確保することに特別な注意を払う必要があります。鋳造陽極の構造と基本特性の形成における主な役割は、鋳型内の溶湯の凝固条件に影響を与える熱プロセスによって果たされます。本論文では、冷却条件に応じた鋳造亜鉛犠牲合金(ZSA)の構造と基本電気化学的特性の研究結果を提示します。異なる冷却強度における凝固金属(金属が冷却されるとき)と形状(鋳型が加熱されるとき)の温度場の分析により、鋳造サイクルの持続時間を最適化することが可能になりました。これは、鋳型の初期温度によって決定される冷却条件を考慮し、トレッド全体の厚さにわたって均一な構造と材料の安定した電気化学的特性を保証します。例えば、18kgの亜鉛合金トレッドの鋳造では、鋳造前の鋳型温度は120-160℃であるべきであることが確立されています。これらの条件下では、鋳造犠牲陽極合金の必要な品質は、電流容量効率93-96%、腐食電位-E = 815-820 mV vs. SHEで達成されます。必要な鋳造サイクル時間は10-14分です。様々な形状とサイズの犠牲陽極についても同様のデータが得られました。数値シミュレーション法を用いた亜鉛陽極と鋳造金型(砂質-粘土質、鋳鉄、鋼製水冷式)との熱的相互作用の研究結果に基づき、水冷式金型への陽極鋳造の妥当性が示され、最も有利な熱除去条件と鋳造トレッドの均一な構造の取得が提供されます。得られた結果に基づいて、様々なサイズの亜鉛陽極の鋳造技術が開発され、これは高く安定した電気化学的特性を提供します。 3. 緒言: 熱プロセスは、溶湯の凝固中の鋳物のほとんどの特性形成において主導的な役割を果たします[1-11]。したがって、鋳型内の溶湯の凝固条件を研究することは、鋳造の熱理論の最も重要な課題です。この問題の緊急性は、犠牲陽極(SA)を鋳造する際に、金属鋳型の著しい温度変動があるという事実[12]によっても左右されます。したがって、亜鉛SA [組成 ZSA1: Zn+(0,4-0,6%)Al および ZSA2: Zn+(0,5-0,7%)Al+(0,1-0,3%Mg+0,1-0,3%Mn)、不純物 Fe-0,0015%未満、Cu-0,001%未満、Pb-0,005%未満] の鋳造中に、一連の鋳鉄鋳型の1つで温度を連続的に監視したところ、鋳型の初期温度がシフト中に80℃から260℃に変化することが注目されました(Fig.1)。明らかに、これはSA使用の初期段階で発生するZSA電気化学的特性の不安定化と低下、ならびに同じグレードの合金や同じ溶解からの個々のSAの有効性に関する矛盾したデータを説明できます[13]。 4. 研究の概要: 研究トピックの背景: 熱プロセスは、溶湯凝固中の鋳物の特性を決定する上で極めて重要です。これは特に犠牲陽極(SA)に当てはまり、金属鋳型での製造プロセスは、最終製品の性能に影響を与える可能性のある大幅な温度変動を伴います。 従来の研究状況: 従来の研究では、亜鉛犠牲陽極(ZSA)の鋳造中に金属鋳型で大幅な温度変動(シフト中に80℃から260℃、Fig.1)が観察されました。このような変動は、ZSAの電気化学的特性の不安定化と低下を引き起こし、同じ合金グレードや溶解内であっても、その有効性に関する矛盾したデータをもたらすと考えられています[13]。 研究の目的: 本研究の主な目的は、冷却の熱条件に応じたZn-Al合金[13]から作られた鋳造犠牲陽極の構造と基本的な電気化学的特性を研究することです。 研究の核心: 本研究では、鋳造中の熱プロセスが亜鉛犠牲合金(ZSA1およびZSA2)の構造および電気化学的特性に及ぼす影響を調査しました。主な側面は以下の通りです。 5. 研究方法論 研究デザイン: 本研究では実験的アプローチを採用しました。これには、制御された様々な熱条件下でのZSAの鋳造、その後の熱分析、微細構造特性評価、および電気化学的性能試験が含まれます。また、ZSAと鋳型間の熱的相互作用を研究するために数値シミュレーション法も利用されました。 データ収集と分析方法: 研究トピックと範囲: 6. 主な結果: 主な結果: 図の名称リスト: 7.

Read More

user 05/12/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , CFD , Die casting , High pressure die casting , Review , Salt Core , 金型 , 자동차 本稿は、「The 13th OpenFOAM Workshop (OFW13), June 24-29, 2018, Shanghai, China」にて発表された論文「TOWARDS THE MODELING OF FLUID-STRUCTURE INTERACTIVE LOST CORE DEFORMATION IN HIGH-PRESSURE DIE CASTING」を基に作成されています。 1. 概要: 2. アブストラクト: 本稿では、高圧ダイカスト(HPDC)プロセスにおける消失塩コアの流体構造連成(FSI)をシミュレーションするための数値モデルの開発と検証について詳述する。OpenFOAM C++ツールボックスを利用し、圧縮性二相流(溶融金属と空気)と変形可能な固体コアとの相互作用を扱うために、fsiFoamソルバーフレームワーク内に新しいソルバークラスFSI::compInterFluidを実装した。このソルバーは標準的なOpenFOAMソルバーと比較してベンチマーク評価された。その後、このモデルは単純化された鋳造形状における塩コアの変形をシミュレーションするために適用され、その結果はコアの変形を示し、溶湯によって加えられる力に関する洞察を提供した。これらのシミュレーション結果は、実際のダイカスト試験から得られた実験データと比較検証され、同等のコア変形を示し、HPDCにおける消失塩コア使用の実現可能性を評価するモデルの潜在能力を確認した。 3. 緒言: 高圧ダイカスト(HPDC)は、自動変速機ハウジングやギアボックス部品などの自動車部品を大量かつ低コストで製造するための重要なプロセスである[1, 2]。HPDCでは、液体金属(通常はアルミニウムまたはマグネシウム)が複雑なゲートおよびランナーシステムを介して、高速(通常50~100 m/s)かつ高圧(最大100 MPa)で金型に射出される。アンダーカットや中空部(例:冷却用またはオイルフローチャネル用)を作成するために消失塩コアを使用することは、現在まで困難であることが証明されている[3, 4, 5, 6]。消失コアの材料として塩を使用するというアイデアは、機械メーカーや自動車会社によって提案されている[7, 8]。これが実際に実行可能かどうかを判断する1つの方法は、数値シミュレーションを用いることである[9]。本稿は、HPDCプロセス中の流体構造連成によるこのような消失コアの変形をモデリングすることに焦点を当てる。 4. 研究の概要: 研究トピックの背景: 本研究は、自動車部品製造に不可欠なプロセスである高圧ダイカスト(HPDC)を背景としている。鋳造部品に複雑な内部形状を作成するために消失塩コアを使用することに対する産業界の関心があり、これによりエンジニアの設計自由度が向上する可能性がある。しかし、過酷なHPDC環境での塩コアの成功裏な実装は、大きな課題に直面している。 従来の研究状況: 従来の研究や産業界の経験によれば、HPDCプロセス内で消失塩コアを使用することは困難であった[3]。塩コアを使用するというアイデアは提案されているものの[7, 8]、鋳造条件下でのその挙動を理解することが重要である。数値シミュレーションは、消失塩コアの実現可能性を評価するための重要なツールとして提案されている[9]。 研究の目的: 本研究の主な目的は、高圧ダイカスト中の消失塩コアの流体構造連成による変形をシミュレーションできる数値モデルを開発し、検証することである。これには、二相流体の複雑な物理現象と変形可能なコアとの相互作用を正確に捉えることができるソルバーの作成が含まれる。 研究の核心: 本研究の核心は、溶融金属と空気の二相流と変形可能な塩コアとの相互作用をモデリングすることである。これには、この流体構造連成(FSI)問題に適したOpenFOAMフレームワーク内の特定のソルバークラスFSI::compInterFluidの開発が含まれる。また、この新しいソルバーのベンチマーク評価と、シミュレーション結果を実験的なダイカスト試験と比較検証するプロセスも含まれる。 5. 研究方法論 研究計画: 本研究は以下のいくつかの段階で計画された: データ収集および分析方法: 流体側モデリング:溶融金属と空気の二相流は、VOF(Volume

Read More

![Figure 2. Shaped insert model [Dostal 2012]](https://castman.co.kr/wp-content/uploads/image-1721-557x342.webp)