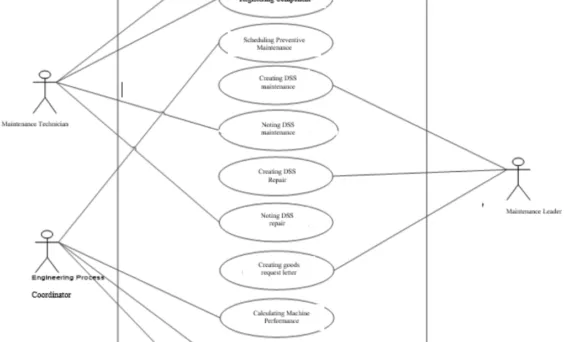

本テクニカルブリーフは、[Tri Pujadi氏ら]が執筆し、[Proceedings of the International Conference on Industrial Engineering and Operations Management] ([2021年])で発表された学術論文「[Preventive Maintenance Modeling on Die Casting Machines with Information Systems]」に基づいています。ダイカスト製造の専門家であるCASTMANが、業界のプロフェッショナル向けにその要点を解説します。 キーワード エグゼクティブサマリー (多忙な専門家向けに、研究の核心を30秒で理解できるようにまとめました。) 課題:なぜこの研究がダイカスト専門家にとって重要なのか 製造業、特にダイカスト業界において、生産目標の達成は最優先事項です。しかし、その裏で「生産スケジュールがタイトである」ことを理由に、本来行うべき設備のメンテナンスが後回しにされている現場は少なくありません。本研究の対象となった企業も同様の課題を抱えており、コンポーネントの交換は、機械が突然故障した時にのみ行われる「事後保全」が常態化していました(Introductionより)。 このアプローチは、予期せぬ長時間のダウンタイムを引き起こし、生産計画を大きく狂わせます。特に、クランクケースやシリンダーコンプといった重要部品を生産するダイカストマシンが停止した場合、その影響は甚大です。この研究は、多くの製造現場が直面するこの根深い問題を解決するため、データに基づいた科学的なアプローチで予防保全の最適化を目指したものです。 アプローチ:研究手法の解明 研究チームは、この問題を解決するために、定量的アプローチを採用しました。その手順は以下の通りです(Methodologyより)。 この体系的なアプローチにより、勘や経験に頼るのではなく、実際のデータに基づいて最も効果的なメンテナンス計画を立案することが可能になります。 発見:主要な研究結果とデータ 分析の結果、ダイカストプロセスにおける生産性向上のための具体的な数値が明らかになりました。 ダイカスト製品製造への実践的な示唆 この研究結果は、理論上の数値にとどまらず、実際のダイカスト製造現場に直接的なメリットをもたらします。 論文詳細 Preventive Maintenance Modeling on Die Casting Machines with Information Systems 1. 概要: 2. Abstract: From the results of observations

Read More

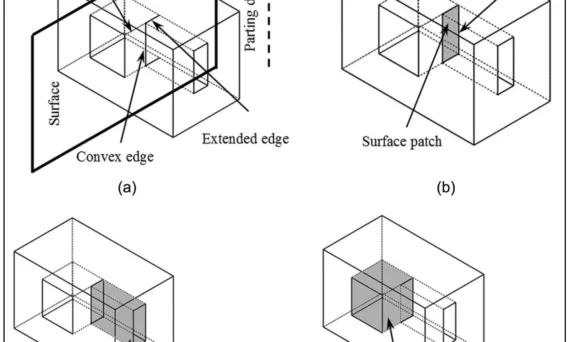

本紹介資料の内容は、「Proc IMechE Part B: J Engineering Manufacture / Institution of Mechanical Engineers」によって発行された論文「Automated identification of complex undercut features for side-core design for die-casting parts」に基づいています。 1. 概要: 2. 要旨: 本稿では、ダイカスト部品の複雑なundercut featuresの自動識別、分類、分割、およびrelease directionの決定について説明します。提案システムは、ダイカスト部品のB-repモデルからundercut featuresを識別するために、visibilityとaccessibilityの概念を使用します。次に、undercut featuresはルールベースアルゴリズムを用いて分類されます。その後、識別された複雑なundercut featuresは単純なものに分割されます。最後に、各単純なundercut featureのrelease directionが決定され、共通のrelease directionを持つものがグループ化されます。提案システムは、ケーススタディのダイカスト部品に実装され、その結果が検証されています。本稿は、ダイカストプロセスにおける設計と製造の統合ギャップを埋めるのに役立つでしょう。 3. 序論: ダイカストは、溶融金属を永久金型(ダイとも呼ばれる)に圧力下で射出する製造プロセスです。ダイは一般的に、可動なコア(core)半型と固定されたキャビティ(cavity)半型の2つの部分で構成されます。金属の凝固後、コア半型が離れ、固体のダイカスト部品がダイから取り出されます。ダイカストプロセスで得られた製品は、二次加工がほとんどまたは全く不要で、すぐに使用できます¹。いくつかの重要なダイカスト用語を以下に簡単に説明し、Figure 1に図示します。 ダイ設計には、リードタイムとダイカスト部品の製造コストに影響を与えるいくつかの活動が含まれ、多くの時間を要することが報告されています⁶。重要な活動の1つであるundercut featuresの識別は、parting lineの決定とコア-キャビティ設計に影響を与えます。さらに、undercut featuresを成形するための特殊な工具であるside-coreは、undercut featuresが識別された後に設計されます。通常、undercut featuresの識別は、ダイ設計の専門家がコンピュータ支援設計(CAD)ソフトウェアを使用して手動で行います。したがって、undercut feature recognitionは、ダイカストプロセスの設計-製造統合におけるギャップであると言えます。本研究は、このギャップを埋めるための取り組みであり、複雑なundercut featuresの自動識別と、それらをside-core設計を容易にするために単純なundercut featuresに分割する方法論を提案します。 4. 研究の概要: 研究トピックの背景: ダイカスト金型の設計は、undercut featuresの識別が重要なステップとなる複雑なプロセスです。これらの形状は特殊な工具(side-cores)を必要とし、parting

Read More

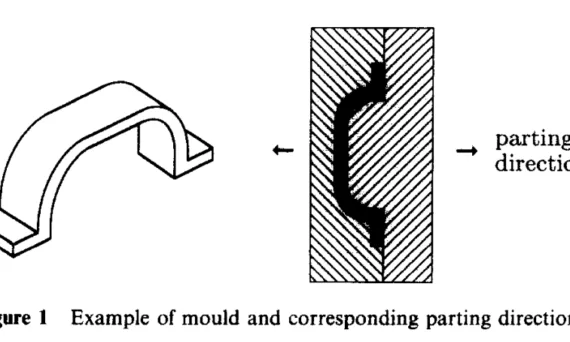

この技術概要は、Lin-Lin Chen、Shuo-Yan Chou、Tony C Wooによる学術論文「Parting directions for mould and die design」(Computer-Aided Design、1993年)に基づいています。HPDC(ハイプレッシャーダイカスト)の専門家のために、CASTMANのエキスパートが要約・分析しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究がHPDC専門家にとって重要なのか 何十年もの間、エンジニアはパーティング方向とパーティング面の選定が金型設計の基本的なステップであることを理解してきました。この選択が、アンダーカット(製品の金型からの取り外しを妨げる凹みや突起)を処理するために必要なコアの数と形状を決定します。コアを使用すると、工具コストが増加し、金型の操作が複雑になり、生産サイクルが遅くなる可能性があります。業界の一般的なルールは、コアの数を最小限に抑えるパーティング方向を選択することです。 しかし、この重要なステップの自動化は、これまでほとんど注目されてきませんでした。従来のアプローチは、パーティング方向を三つの主軸の一つに合わせるか、ランダムに生成された方向のセットから選択するなど、しばしば限定的でした。これらの手法の欠点は、真に最適なパーティング方向が果たして存在するのか、あるいは一つが他より優れているのかを知ることが不可能である点です。この論文は、最適なパーティング方向のペアを見つけるための決定論的な手法を開発することにより、まさにその問題に取り組んでいます。 アプローチ:手法の解明 この課題を解決するために、研究者たちは計算幾何学に基づいた新しいアプローチを開発しました。この手法の中核は、「離型性」の条件を正確に定義することです。 あるサーフェスが特定の方向に沿って離型可能であるとは、それが妨げられることなく金型から取り外せる場合を指します。この条件は、サーフェス全体がパーティング方向に沿って「完全に可視」である場合に満たされます。可視でないサーフェスやその一部はアンダーカットとなり、コアが必要になります。 この研究の方法論は次のように分類できます: この手法は、すべての可能なパーティング方向を体系的かつ網羅的に分析し、数学的に最適な解決策を見つける方法を提供します。 ブレークスルー:主要な発見とデータ この研究は、金型設計の重要な段階を最適化できる堅牢なアルゴリズムを生み出しました。その主要な発見は、新たなレベルの精度と効率を提供します。 貴社のHPDC製品への実践的な示唆 本論文の結果と結論に厳密に基づくと、これらの発見は現代の製造環境に直接的かつ実践的な示唆を与えます。 論文詳細 Parting directions for mould and die design 1. 概要: 2. 抄録: 離型性の条件に基づき、完全可視性と部分可視性という2つのレベルの可視性が定義される。サーフェスが完全に可視である視野方向は、単位球上の凸領域として表現でき、これをサーフェスの可視性マップと呼ぶ。与えられたオブジェクトをポケットに分割し、各ポケットの可視性と離型性を独立して決定し、可視性マップを構築し、コアの数を最小化する最適なパーティング方向のペアを選択するためのアルゴリズムが示される。一例がアルゴリズムを説明する。 3. 序論: ダイカストおよび射出成形において、基本的な金型は、一対の反対のパーティング方向に沿って分離する2つのプレートで構成される。製品の取り外しを妨げる製品上の突起や凹部はアンダーカットと呼ばれ、コアやインサートのような製造装置を必要とする。パーティング方向の選択は、これらのコアの数と形状を決定するため、極めて重要である。コアは工具コストとプロセスの複雑さを増大させるため、主な目標は必要なコアの数を最小化するパーティング方向を選択することである。このステップを自動化する過去の試みは限定的であり、最適な解決策を保証できなかった。 4. 研究の要約: 5. 研究方法論 6. 主要な結果: 7. 結論: すべてのコアが等しく望ましくないと仮定して、オブジェクトの最適なパーティング方向を決定するためのO(nm log m)時間のアルゴリズムが開発された。このアルゴリズムは、各ポケットにその幾何学的複雑さや製造コストに基づいて重みを割り当てるように変更でき、より微妙な最適化が可能である。著者らはまた、本論文では完全に見えないポケットにはコアが使用されると仮定しているが、将来の研究では「部分的な可視性」の概念を援用してポケットを細分化することを検討でき、それによって場合によってはコアを完全に排除できる可能性があると述べている。 8. 参考文献:

Read More

この紹介論文は、「Proceedings of the 52nd Indian Foundry Congress, Hyderabad, February 2004」によって発行された論文「Metal Casting: Back to Future」に基づいています。 1. 概要: 2. 抄録: 鋳造品の将来の要件 – 薄肉で複雑な形状、最小限の機械加工、小ロット注文 – は、実績のあるロストワックス鋳造プロセスに回帰することで満たすことができます。このプロセスはインドで何世紀にもわたって完成されてきましたが、過去数十年間で、西洋で開発された大量生産向けの他のプロセス(その多くは許容できない環境影響を伴う)のために無視され始めました。本稿では、インベストメント鋳造の古代技術、その現在の最先端技術、およびワックスパターン開発に関連するいくつかの新しいコンピュータ支援技術を包括的に考察します。過去から受け継がれた能力、現在利用可能なリソース、そして未来から借用した適切な技術という3つの強みを組み合わせたハイブリッド方法論を提案し、実生活の実験によって検証します。これにより、インドの鋳造所が自社の能力を批判的に評価し、金属、プロセス、形状、および用途の新しい組み合わせを探求して、世界市場でニッチを確立する動機付けとなることを期待しています。 3. 緒言: 鋳造要件は、技術プッシュ(主にCAD/CAE/CAMおよび小型化)ならびに市場プル要因(より良い外観と競争力のあるコストなど)により、ここ数年で著しく変化したことはよく認識されています。将来の鋳造品は、より小さく、自由曲面と薄肉を備えたより複雑なものとなり、ネットシェイプ(ゼロまたは仕上げ加工のみ)で要求されるようになります。注文サイズは、製品ライフサイクルの短縮、継続的な設計改善、在庫要件の低減、マスカスタマイゼーションによりさらに減少し、オンデマンド単一鋳造システムにつながります。砂型鋳造(薄肉を製造できず、環境問題がある)やダイカスト(非鉄金属および大量注文にのみ適しており、複数の複雑なアンダーカットがある場合にコストが増大する)を含む、現在最も広く使用されているプロセスでは、上記の要件を完全には満たせません。これらの新しい鋳造プロセスの多くは西洋で開発されましたが、現在では開発途上国から調達されることが多くなっています。インドは金属鋳造の長い伝統を持ち、世界最大の技術者プールを有し、主要金属の豊富な鉱床に恵まれ、大きな国内市場自体を持ち、情報技術で大きな進歩を遂げていますが(特に他国へのITサービス提供において)、これらのリソースを融合して製造業の優位性を確立するには至っていません。インドの鋳造所は世界の鋳造品生産高のわずか4%しか生産しておらず、輸出市場でのシェアはさらに低くなっています。興味深いことに、古代から実績のあるプロセスの1つであるロストワックス法またはシアーペルデュ(cire=ワックス、perdue=失われた)鋳造法は、上記の要件を満たすことができます。このプロセスは1940年代に西洋で再発明され、インベストメント鋳造と改名されました。当初は宝飾品や歯科作業者によって使用されていましたが、航空機や兵器部品などの工業用鋳造品に適用されると急速に普及しました。現代のインベストメント鋳造プロセスは、他の鋳造プロセス(加圧ダイカストを除く)と比較して、最高の寸法公差(mmあたり1ミクロン)、最高の表面仕上げ(1〜2ミクロン)、および最も薄い断面(約1.5mm)を実現できます。さらに、アンダーカットはコアを使用せずに製造でき、抜き勾配は通常不要で、バリもありません。鋳造する金属の種類に制限はなく、このプロセスは特に20kg未満の小型部品に適していますが、最大100kgの大型部品も定期的に製造されています。このように、インベストメント鋳造は、前述の新たな要件を満たす上で、他のプロセスと比較して際立っています。もう1つの強い理由があります。インドは、特に「チョーラブロンズ」や「ドーカアイアン」の美術鋳造品(今日でも全国に広がる何千もの職人によって製造されている)を通じて、インベストメント鋳造の技術で世界的に有名です。したがって、このプロセスは鋳造業界から新たな注目を集めるに値します。おそらく、古代のインベストメント鋳造から派生し、適切で経済的かつ自然に優しい技術を通じて工業的要件に適合させたハイブリッド方法論が、インドに適しているかもしれません。この前提をさらに探求するために、まず古代の方法論、現在の最先端技術、およびインベストメント鋳造に関連するいくつかの将来技術を簡単に検討しましょう。 4. 研究の概要: 研究テーマの背景: 鋳造業界における進化する要求は、複雑で薄肉のネットシェイプ鋳物を少量生産できるプロセスを必要としています。砂型鋳造やダイカストのような伝統的な方法は、これらの現代的な要件を満たす上で限界があります。 先行研究の状況: 本稿では、インベストメント鋳造の3つの段階をレビューしています。 研究の目的: 古代の技術、現在の産業慣行、および新しいコンピュータ支援技術の強みを組み合わせた金属鋳造のためのハイブリッド方法論を提案し、検証すること。このアプローチは、特に複雑な形状、最小限の機械加工、および少量注文といった鋳造品の将来の要件を満たし、インドの鋳造所が世界市場でニッチを確立する動機付けとなることを目指しています。 中核研究: 本研究の中核は、インベストメント鋳造へのハイブリッドアプローチの開発と実証です。このアプローチには以下が含まれます。 5. 研究方法論 研究設計: 本研究設計は、インベストメント鋳造における歴史的、現在、および新しい技術の包括的なレビューを含みます。このレビューに基づいて、ハイブリッド方法論が概念化されます。この方法論は、提案されたハイブリッドステップを使用して複雑なガネーシャ像を作成する実践的なケーススタディを通じて検証されます。 データ収集および分析方法: データは以下から収集されました。 研究トピックと範囲: 本研究は以下を対象としています。 6. 主な結果: 主な結果: 本研究は、古代の着想、現代の3Dモデリング技術、ラピッドプロトタイピング、および現在のインベストメント鋳造の実践を組み合わせることにより、金属鋳造へのハイブリッドアプローチを成功裏に実証しました。 図のリスト (Figure Name List): 7. 結論: インドは古代の金属鋳造技術と最新の情報技術の両方で実証済みの能力を持っていますが、競争の激しい世界の製造業で躍進するためには、これらの能力を組み合わせる必要があります。本稿で示したように、鋳造品の新たな要件(複雑、ニアネット、オンデマンド鋳造)は、過去、現在、未来から借用した適切な技術を賢明に組み合わせることで満たすことができます。提案されている経路の1つは、パターン開発のためのコンピュータ支援設計およびラピッドプロトタイピング技術に続き、インベストメント鋳造のための粘土鋳型(古代)またはセラミックシェル(現在)法を用いるものです。ハイブリッドルートは、現在、防衛などの重要機器の交換部品や、事故、癌、奇形の犠牲者のための頭蓋顔面、股関節、大腿骨、膝関節などの医療用補綴物など、緊急に必要とされる一点ものの複雑な鋳造品に対してのみ経済的に正当化できるかもしれません。しかし、関連システムのコスト削減とプロセスの効率向上に伴い、このアプローチの適用範囲は徐々に拡大していくと強く感じています。鋳造所がこのような新しいルートを試し、用途、形状、材料、プロセスの最良の組み合わせを特定し、その組み合わせに特化して世界市場でニッチを確立することが重要です。

Read More

革新的な製品開発のパートナー! 株式会社キャストマンは、革新的な製品を生み出すための最高のパートナーです。製品のアイデアから生産まで、CASTMANのエンジニアリングチームと協力し、共に製品を完成させましょう。私たちはお客様の要求事項を深く理解し、より良い製品を作るために絶え間ない努力を続けています。 CASTMANの製品・ソリューション 高圧ダイカスト金型の設計・製作メーカーをお探しですか?アルミニウムダイカスト製品の開発または量産についてお悩みでしたら、迷わず株式会社キャストマンにご連絡ください。 電話番号: +82-31-351-5022Eメール: sales@castman.co.kr コスト削減のための設計および図面検討サービスもご提供いたします。 キャストマンが選ばれる理由:他社との差別化されたサービス 当社は、材料選定から製造性検討(DFM)、設計、コスト削減、シミュレーション、金型製作、量産に至るまで、ダイカスト製品に関連するあらゆるサービスを提供しています。 キャストマンと一緒なら、もう技術力やコスト競争力の心配は要りません! 高圧ダイカスト製品製作のあらゆる課題を解決します! 従来のアルミニウム高圧ダイカストの生産方式では、もはや技術力やコスト競争力の確保が難しいと感じていませんか? キャストマンは、ダイカスト金型の設計・製作から量産まで、ダイカスト製品製作に関するすべてのサービスをワンストップで提供し、お客様のお悩みを解決します。当社の開発・量産サービスで、より優れた製品と革新的なソリューションを体験してください。 キャストマンは、お客様の要求事項を満たし、課題を解決するために、常に最善を尽くします。 Q1. CASTMANの中核的な競争力は何であり、他のダイカストメーカーとの違いは何ですか? CASTMANは単なる部品メーカーにとどまらず、お客様の革新を実現する技術パートナーです。当社の中核的な競争力は、世界最高水準の「ソルトコア(Salt Core)」技術と、高難度の「アルミニウムダイカスト」,「銅ダイカスト」の量産能力にあります。これら2つの独創的な技術により、従来の方法では不可能だった複雑な内部形状の製作、部品の統合、軽量化、そして性能の最大化を同時に達成できます。当社は、プロジェクト初期の設計レビュー(DFM)からシミュレーション、金型製作、量産、そして後処理までを包括するワンストップソリューションを提供します。これは単なる生産を超え、お客様の製品開発リスクを低減し、市場投入までの時間を短縮するという真の価値を提供しており、これがCASTMANが他社と根本的に異なる点です。 Q2. 「ソルトコア(Salt Core)」技術の具体的な利点は何であり、どのような部品に最も効果的ですか? ソルトコア技術は、水溶性の塩(ソルト)を中子(コア)として使用し、鋳造後に水で完全に除去することで、3次元の内部流路(冷却チャネル)や中空構造を一つの部品として実現する革新的な工法です。複数の部品を溶接したり組み立てたりする必要がないため、漏洩のリスクが根本から排除され、製品の信頼性と耐久性が飛躍的に向上します。この技術は、特に電気自動車のモーターハウジング、バッテリーケース及び冷却プレート、そして内部の軽量化が必須の航空・防衛部品など、高性能・高効率が求められる製品に適用した場合にその効果が最大化されます。 Q3. 銅ダイカストは技術的な難易度が非常に高いと言われていますが、CASTMANはどのようにこの問題を克服しましたか? 銅はアルミニウムよりも融点がはるかに高く、金型寿命を短縮するため、ダイカストが非常に難しい素材です。CASTMANはこの技術的な障壁を乗り越えるため、長年の研究開発投資を通じて独自の技術ポートフォリオを構築しました。第一に、銅の高温に耐える金型技術と、金型寿命を延ばす特殊な表面コーティング技術を開発しました。第二に、銅の特性を考慮した製造技術を保有しています。最後に、CAE鋳造解析を通じて事前に欠陥を予測し、最適な鋳造条件を確保します。これらの技術力の組み合わせにより、高い導電性と熱伝導性が要求される様々な産業用および自動車部品を安定的に量産しています。 Q4. CASTMANの製品は、主にどの産業分野のグローバルリーダーと協力していますか? 当社は、高度な技術力と信頼性が要求される様々な最先端産業分野のグローバルリーダーに核心部品を供給しています。最も代表的な分野は電気自動車(EV)産業で、駆動モーター、インバーターハウジング、バッテリーシステム部品などで当社の技術力が高く評価されています。また、超高速データ処理のための5G通信機器の放熱部品、精密性が生命線である防衛産業および航空宇宙部品、医療機器、そして次世代ロボティクス産業においても重要なパートナーとして活躍しています。このように技術集約的な産業に集中することで、当社は単なる部品供給を超え、各産業の技術発展に貢献し、お客様の最も挑戦的な課題を共に解決しています。 Q5. 初期設計段階にありますが、製品設計をダイカストに最適化するための技術支援(DFM)を受けることはできますか? もちろんです。製品量産の成功の鍵は、初期設計段階での最適化にあります。CASTMANは、そのためにDFM(製造性考慮設計、Design for Manufacturing)支援を非常に重要視しており、お客様の核心的な技術パートナーとして積極的に参画します。当社の専門エンジニアチームが、お客様の初期設計案を基に、肉厚の調整、最適な抜き勾配の提案、アンダーカット構造の改善策、そして鋳造欠陥を最小化するゲート及びオーバーフローの位置選定など、ダイカストに最適化された設計変更案を提案します。このプロセスを通じて、お客様は潜在的な生産上の問題を未然に防ぎ、品質向上とコスト削減を同時に実現し、開発期間まで短縮する効果を得ることができます。 Q6. CASTMANの品質保証システムはどのように運営されており、どのような認証を保有していますか? CASTMANは、「品質は妥協できない価値」という哲学のもと、世界最高水準の品質保証システムを運営しています。当社は、自動車産業の厳格な品質マネジメントシステムであるIATF 16949をはじめ、ISO 9001(品質マネジメント)、ISO 14001(環境マネジメント)の認証をすべて取得しています。開発段階から3Dスキャナーや三次元測定器(CMM)を活用した精密分析を行い、量産中にはリアルタイムの工程データモニタリングはもちろん、X線非破壊検査によって製品内部の目に見えない欠陥まで徹底的に管理します。特に気密性が要求される部品は、100%全数リークテストを実施します。このような体系的なプロセスを通じて、お客様には無欠陥の製品のみを供給することをお約束します。 Q7. 生産可能なアルミダイカスト部品のサイズと重量の範囲はどの程度ですか? 当社は、お客様の多様なニーズに対応するため、小型の精密部品から大型の構造物まで生産できる幅広い設備ラインナップを整えています。150トンクラスの小型ダイカストマシンから900トンマシンまで、様々なトン数の設備を保有しています。生産可能な正確なサイズと重量は、部品の形状、構造、そして使用されるアルミニウム合金の種類によって異なりますので、3D図面を共有いただければ、担当の専門家が迅速かつ詳細に生産可能性を検討いたします。 Q8. ダイカストからCNC精密加工、表面処理までをワンストップ(ターンキー)で提供することは可能ですか? はい、可能です。CASTMANは、お客様の利便性と効率性を最大化するため、ダイカスト工程後に必要なすべての後続工程を含むワンストップソリューションを提供しています。ダイカストで成形された素材は、当社の内部加工施設および検証済みのパートナーネットワークを通じて、お客様が要求する精度でCNC加工されます。その後、必要に応じてアルマイト処理、メッキ、粉体塗装などの表面処理、強度向上のための熱処理、そして他の部品との組み立て(アセンブリ)まで一括して行うことができます。お客様は、複数の業者を個別に管理する手間なく、最終完成品を一つの窓口から供給されることで、品質の一貫性を確保し、リードタイムを短縮することができます。 Q9. 内部に冷却流路がある部品の気密性(リークプルーフ)はどのように保証しますか? 気密性は、当社のソルトコア技術が適用された部品の核心的な品質項目であり、完璧な性能を保証するために多段階の検証プロセスを経ています。第一に、設計段階からCAE流動解析を用いて、潜在的な漏洩経路となりうる引け巣の発生を最小化する設計を適用します。第二に、鋳造工程で真空ダイカスト技術を活用し、内部のガス気孔を抑制します。最後に最も重要な段階として、生産されたすべての気密要求部品に対し、100%全数リークテストを実施します。お客様の要求仕様に応じて、空圧または水圧を利用して微細な漏洩まで精密に検出し、必要であればヘリウムリークテストのようなより高精度の検査も行い、完璧な気密性能を保証します。 Q10. 新規金型開発の際、鋳造解析(シミュレーション)サービスを提供して事前に問題を予防しますか? はい、当社はすべての新規金型開発プロジェクトにおいて、鋳造解析シミュレーションを必須として実施しています。これは、「最初から正しく(Right at the First Time)」という当社の開発哲学を実現する核心的なプロセスです。FLOW-3D®のような世界最高水準のCAEソフトウェアを使用し、金型に溶湯が充填され凝固する全過程を3Dでシミュレーションします。これにより、溶湯の流れ、温度変化、圧力分布を分析し、気孔(ポロシティ)、引け巣、湯回り不良といった潜在的な欠陥の発生位置を事前に正確に予測します。解析結果を基に最適なゲートシステムとオーバーフロー設計を確定し、実際の金型製作に着手する前にすべてのリスク要因を除去することで、開発の失敗率を最小化し、量産時の品質安定性を確保します。 Q11.

Read More

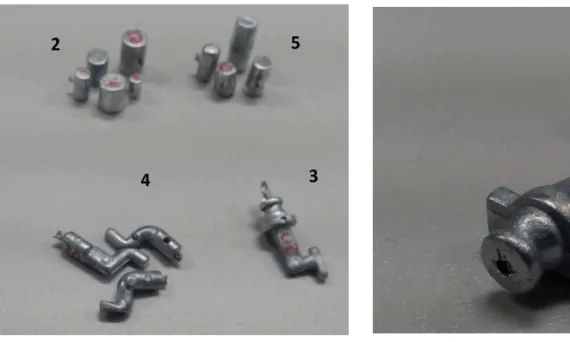

user 06/24/2025 Aluminium-J , automotive-J , Technical Data-J CAD , CFD , Die casting , finite element simulation , STEP , 自動車産業 , 金型 , 금형 , 자동차 , 자동차 산업 本稿は、「Procedia Manufacturing」に掲載された論文「Optimisation of die casting process in Zamak alloys」に基づいています。 1. 概要: 2. 抄録: 鋳造業は、人々の生活に大きな影響を与える世界の主要産業の一つです。ダイカストは、永久金型を使用し、溶融金属を圧力で射出することにより、より短いサイクルでの連続部品生産を可能にするプロセスです。本研究は、多くの鋳造部品がその構成部品に使用されている自動車産業に応用されるダイカストに焦点を当てています。この研究は、自動車部品用のZamak合金で射出される小型部品の品質を最大化するために開発されました。シミュレーションを用いて、ランナーの位置およびガス抜きが改善されました。 3. 緒言: 自動車産業は、安全性と環境問題に関する厳しい法律により、最も要求の厳しい分野の一つです。これにより、排出量の削減、燃費の向上、安全性の強化、性能の向上といった目標を、多くの場合より低コストで達成するための継続的な技術進歩が求められています [1, 2, 3]。品質はこの業界において最も重要な要素です。品質の低い製品は、評判の失墜、傷害、経済的損失といった深刻な結果につながる可能性があります [4]。その結果、総合的品質管理(TQM)のような強固な品質基準と管理哲学が広く導入されています [5, 6, 7]。高圧ダイカストは、再利用可能な鋼製金型を使用して、正確で寸法精度が高く、シャープに定義された、滑らかまたはテクスチャ加工された表面を持つ金属部品、特に非鉄鋳物を高速で生産するための一般的な製造プロセスです [8, 9]。このプロセスでは、溶融金属を高圧で金型に射出します。金型には、適切な充填と凝固を保証し、ガスが逃げることを可能にするために、ランナー、熱システム、ゲート、ベントなどの機能が組み込まれている必要があります。欠陥のない部品を得るためには、温度、圧力、時間を含む多くの変数を精密に制御する必要があります。 4. 研究の概要: 研究トピックの背景: 本研究は、自動車産業における部品品質に対する厳しい要求と、Zamak合金のような合金から小型で複雑な部品を製造するための高圧ダイカストの広範な使用を背景としています。具体的には、欠陥が機能性を損なう可能性のあるコマンドケーブル端子の製造における課題に取り組んでいます。多数の相互作用するプロセスパラメータを持つダイカスト固有の複雑さは、欠陥防止を重要な懸念事項としています。 先行研究の状況: これまでの研究や業界の慣行では、プロセスパラメータが慎重に管理されない場合、ポロシティなどのダイカスト欠陥が一般的であることが認識されています [12]。NADCAのような組織が助言するように、有限要素法(FEM)や数値流体力学(CFD)は、ダイカストプロセスを分析し最適化するための貴重なツールとして認識されています [10]。しかし、特定の部品の形状とそれが金属の流れに与える影響に関する実践的な理解は依然として重要です。研究対象の部品の初期調査では、顕微鏡分析(Fig. 3b)が示すように、主に閉じ込められたガスに起因するマイクロポロシティが明らかになり、金型設計の改善の必要性が示されました。 研究の目的: 本研究の主な目的は、自動車のコマンドケーブルに使用される小型Zamak合金部品の品質を最大化することでした。これは、金型設計を改善し、特にランナーの位置を最適化し、効果的なガス抜きを組み込むことによって達成されることになっていました。また、本研究は、欠陥を引き起こす要因を理解し、これらのタイプのコンポーネントの金型を設計するためのガイドラインを開発するためのツールとしてシミュレーションを使用することも目的としていました。 核心研究: 研究の核心は、鋳造欠陥が発生しやすいことで知られる「拡張H形状」(Fig. 2b)を特徴とする特定のZamak合金端子の高圧ダイカストプロセスの最適化でした。本研究では、シミュレーションを利用して以下を実施しました。 5. 研究方法論 研究計画: 本研究では、シミュレーションに基づく比較研究方法論を採用しました。選択されたZamak端子の既存のダイカストプロセスと金型設計を最初にシミュレーションしてベースラインを確立し、問題領域を特定しました。その後、金型設計の修正(ランナー、ベンティングシステム、スプルー)を概念化しました。これらの修正された設計は、充填プロセスの改善と欠陥の低減における有効性を予測するためにシミュレーションされ、初期設計との比較が可能になりました。 データ収集および分析方法: 有限要素シミュレーションソフトウェア、具体的にはFinite Solutions, Inc.のSOLIDCastおよびFLOWCastが、FLOW3Dの追加サポートを受けて、主要なツールとして使用されました。シミュレーションで使用された主要パラメータ(Table 1)には、溶融Zamak温度(440°C)、金型温度(100°C)、射出速度(5.093 m/s)、射出時間(0.30 s)、凝固時間(0.35 s)が含まれていました。Steel H-13金型材料の境界条件はTable 2に従って定義されました。シミュレーション出力の分析は、金型充填中の流体速度ベクトル(figure 4a)、空気混入、温度分布、キャビテーションポテンシャル、および表面欠陥の濃度などのパラメータに焦点を当てました。さらに、既存の欠陥を観察し特性評価するために、実際の部品に対して顕微鏡分析が行われました(Fig.

Read More

user 06/24/2025 Aluminium-J , automotive-J , Technical Data-J CAD , CFD , Die casting , finite element simulation , STEP , 自動車産業 , 金型 , 금형 , 자동차 , 자동차 산업 本稿は、「Procedia Manufacturing」に掲載された論文「Optimisation of die casting process in Zamak alloys」に基づいています。 1. 概要: 2. 抄録: 鋳造業は、人々の生活に大きな影響を与える世界の主要産業の一つです。ダイカストは、永久金型を使用し、溶融金属を圧力で射出することにより、より短いサイクルでの連続部品生産を可能にするプロセスです。本研究は、多くの鋳造部品がその構成部品に使用されている自動車産業に応用されるダイカストに焦点を当てています。この研究は、自動車部品用のZamak合金で射出される小型部品の品質を最大化するために開発されました。シミュレーションを用いて、ランナーの位置およびガス抜きが改善されました。 3. 緒言: 自動車産業は、安全性と環境問題に関する厳しい法律により、最も要求の厳しい分野の一つです。これにより、排出量の削減、燃費の向上、安全性の強化、性能の向上といった目標を、多くの場合より低コストで達成するための継続的な技術進歩が求められています [1, 2, 3]。品質はこの業界において最も重要な要素です。品質の低い製品は、評判の失墜、傷害、経済的損失といった深刻な結果につながる可能性があります [4]。その結果、総合的品質管理(TQM)のような強固な品質基準と管理哲学が広く導入されています [5, 6, 7]。高圧ダイカストは、再利用可能な鋼製金型を使用して、正確で寸法精度が高く、シャープに定義された、滑らかまたはテクスチャ加工された表面を持つ金属部品、特に非鉄鋳物を高速で生産するための一般的な製造プロセスです [8, 9]。このプロセスでは、溶融金属を高圧で金型に射出します。金型には、適切な充填と凝固を保証し、ガスが逃げることを可能にするために、ランナー、熱システム、ゲート、ベントなどの機能が組み込まれている必要があります。欠陥のない部品を得るためには、温度、圧力、時間を含む多くの変数を精密に制御する必要があります。 4. 研究の概要: 研究トピックの背景: 本研究は、自動車産業における部品品質に対する厳しい要求と、Zamak合金のような合金から小型で複雑な部品を製造するための高圧ダイカストの広範な使用を背景としています。具体的には、欠陥が機能性を損なう可能性のあるコマンドケーブル端子の製造における課題に取り組んでいます。多数の相互作用するプロセスパラメータを持つダイカスト固有の複雑さは、欠陥防止を重要な懸念事項としています。 先行研究の状況: これまでの研究や業界の慣行では、プロセスパラメータが慎重に管理されない場合、ポロシティなどのダイカスト欠陥が一般的であることが認識されています [12]。NADCAのような組織が助言するように、有限要素法(FEM)や数値流体力学(CFD)は、ダイカストプロセスを分析し最適化するための貴重なツールとして認識されています [10]。しかし、特定の部品の形状とそれが金属の流れに与える影響に関する実践的な理解は依然として重要です。研究対象の部品の初期調査では、顕微鏡分析(Fig. 3b)が示すように、主に閉じ込められたガスに起因するマイクロポロシティが明らかになり、金型設計の改善の必要性が示されました。 研究の目的: 本研究の主な目的は、自動車のコマンドケーブルに使用される小型Zamak合金部品の品質を最大化することでした。これは、金型設計を改善し、特にランナーの位置を最適化し、効果的なガス抜きを組み込むことによって達成されることになっていました。また、本研究は、欠陥を引き起こす要因を理解し、これらのタイプのコンポーネントの金型を設計するためのガイドラインを開発するためのツールとしてシミュレーションを使用することも目的としていました。 核心研究: 研究の核心は、鋳造欠陥が発生しやすいことで知られる「拡張H形状」(Fig. 2b)を特徴とする特定のZamak合金端子の高圧ダイカストプロセスの最適化でした。本研究では、シミュレーションを利用して以下を実施しました。 5. 研究方法論 研究計画: 本研究では、シミュレーションに基づく比較研究方法論を採用しました。選択されたZamak端子の既存のダイカストプロセスと金型設計を最初にシミュレーションしてベースラインを確立し、問題領域を特定しました。その後、金型設計の修正(ランナー、ベンティングシステム、スプルー)を概念化しました。これらの修正された設計は、充填プロセスの改善と欠陥の低減における有効性を予測するためにシミュレーションされ、初期設計との比較が可能になりました。 データ収集および分析方法: 有限要素シミュレーションソフトウェア、具体的にはFinite Solutions, Inc.のSOLIDCastおよびFLOWCastが、FLOW3Dの追加サポートを受けて、主要なツールとして使用されました。シミュレーションで使用された主要パラメータ(Table 1)には、溶融Zamak温度(440°C)、金型温度(100°C)、射出速度(5.093 m/s)、射出時間(0.30 s)、凝固時間(0.35 s)が含まれていました。Steel H-13金型材料の境界条件はTable 2に従って定義されました。シミュレーション出力の分析は、金型充填中の流体速度ベクトル(figure 4a)、空気混入、温度分布、キャビテーションポテンシャル、および表面欠陥の濃度などのパラメータに焦点を当てました。さらに、既存の欠陥を観察し特性評価するために、実際の部品に対して顕微鏡分析が行われました(Fig.

Read More

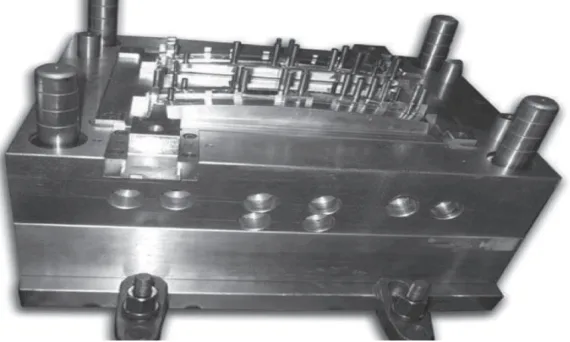

この紹介論文は、「[Indian Foundry Journal]」に掲載された論文「Metal Casting Dies」に基づいています。 1. 概要: 2. 要旨: ダイカストは鋳造工場で最も多く生産されるエンジニアリング部品です。これらの鋳造製品は、自動車から玩具に至るまで重要な構成部品です。ダイカストは、エンジニアリング金属部品を製造するための汎用性の高いプロセスです。液体金属または合金は、鋳造プロセスにおいて再利用可能な金属鋳型に高圧で押し込まれます。ダイカスト技術で使用される金属鋳型は、鋳造金型と呼ばれます。本稿では、さまざまな種類の鋳造金型について説明します。ダイカストによって製造される部品は、滑らかまたはテクスチャード加工された表面でシャープに定義でき、魅力的で実用的なさまざまな仕上げに適しています。ダイカスターは、軽量で、強く、耐久性があり、寸法精度の高い、さまざまな形状、サイズ、肉厚の鋳物を製造できます。ダイカストプロセスは、熱力学、熱伝達、および流体力学の観点から十分に研究され、体系的に定量化されています。金型寿命を延ばすためには、熱疲労を引き起こす設計要因を特定する必要があります。ダイカストプロセスでは、金型設計と金型製造コストが高くなります。ダイカスト金型の主な故障原因は、熱疲労割れによるものです。本稿では、金型製作に使用されるさまざまな種類の金型材料について説明します。さらに、金型の特性、鋳造金型の欠陥、および金型寿命についても説明します。金型構造設計と手順の基本が、その構造的特徴とともに提示されます。 3. 緒言: ダイカストプロセスでは、液体金属または合金が高圧下で再利用可能な金属鋳型に押し込まれます。ダイカスト金型は、シングルキャビティ金型、マルチキャビティ金型、コンビネーション金型、およびユニット金型に分類できます。シングルキャビティ金型には、1つの金型キャビティのみが存在します。マルチキャビティ金型には、複数の同一のキャビティがあります。コンビネーションキャビティ金型には、複数の異なるキャビティがあります。ユニット金型は、マスター保持金型[1,2]内で2つ以上のユニットに組み合わせることができる単純な小型金型を備えています。圧力鋳造金型をFig. 1に示します。AICIによると、一般的に使用される金型材料は、工具鋼、金型鋼、熱間工具鋼、耐衝撃金型鋼、高速度鋼、金型鋼、水硬化鋼、およびマレージング鋼です。さまざまな種類の鋳造金型欠陥には、ヒートチェック、金型の収縮、金型表面侵食、金型表面亀裂、金型破損、熱間硬度不足、製造中の不適切で粗い表面仕上げ、および熱疲労[3]があります。工具鋼金型は高価であり、その設置には高い初期費用がかかります。高度な金型材料と冷却方法を効果的に使用すると、金型寿命が延長および増加し、金型の寸法の変化と金型内の水冷ラインの位置が金型寿命に影響します。鋳造金型は、室温および高温で高い強度、衝撃靭性、熱間硬度、耐摩耗性を備えている必要があります[4, 5]。熱間工具鋼は、高温での用途、高い靭性、および摩耗や亀裂に対する高い耐性などの優れた特性により、金型を製造するために使用されます。鋼中に存在する合金元素は、タングステン、モリブデン、クロム、およびバナジウムであり、これらは焼入れ性、鋳造性、成形性、機械加工性、および溶接性などの機械的、物理的、化学的、および製造特性に大きな影響を与えます。本稿では、さまざまな種類の鋳造金型、金型製造用材料、金型寿命、さまざまな金型欠陥、機械的特性、鋳造金型構造、および金型設計手順について詳しく説明します。 4. 研究の概要: 研究テーマの背景: ダイカストは、大量に生産される重要なエンジニアリング部品です。ダイカストは、溶融金属を鋳造金型として知られる再利用可能な金属金型に高圧で射出する汎用性の高い製造プロセスです。このプロセスにより、シャープな形状、滑らかまたはテクスチャード加工された表面を持つ部品の製造が可能になり、軽量で、強く、耐久性があり、寸法精度の高い、さまざまな形状、サイズ、肉厚の部品が得られます。ダイカストプロセス自体は、熱力学、熱伝達、および流体力学の観点から十分に理解されています。しかし、金型設計と製造には高いコストが伴い、金型故障の主な原因は熱疲労割れです。 先行研究の状況: ダイカストの分野は、金型の分類(シングルキャビティ、マルチキャビティ、コンビネーション、ユニット金型、[1,2]参照)に関する確立された知識に依存しています。金型構造用の一般的な材料(さまざまな工具鋼や熱間工具鋼など)は標準化されています(例:AICI)。特定された金型欠陥には、ヒートチェック、収縮、表面侵食[3]が含まれます。高い強度、衝撃靭性、熱間硬度、耐摩耗性など、金型に望ましい機械的特性は十分に文書化されています[4,5]。熱間工具鋼は、高温での優れた性能と摩耗や亀裂に対する耐性のため、金型製造に頻繁に選択され、タングステン、モリブデン、クロム、バナジウムなどの合金元素が鋼の全体的な特性を決定する上で重要な役割を果たします。 研究の目的: 本稿の目的は以下の通りです。 中核研究: 本稿は、金属鋳造金型のいくつかの主要な側面をカバーしています。 5. 研究方法論 研究デザイン: 本稿は、金属鋳造金型技術の分野における確立された知識、原理、および実践に関する記述的かつ説明的なレビューです。既存の文献および業界標準からの情報を統合しています。 データ収集・分析方法: 情報は、公表された学術著作物(参考文献[1]-[6]に引用)、業界標準およびガイドライン(AISI、NADCA、ACDA、SDCE、ADCIなどの組織から)、および確立された工学原理から編集されました。分析には、金属鋳造金型の包括的な概要を提供するために、この情報を論理的なセクションに構成することが含まれます。 研究テーマと範囲: 6. 主な結果: 主な結果: 図表名リスト: 7. 結論: ダイカスト金型に関するさまざまな側面が議論されました。金型寿命と鋳造金型の欠陥についても議論されました。 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

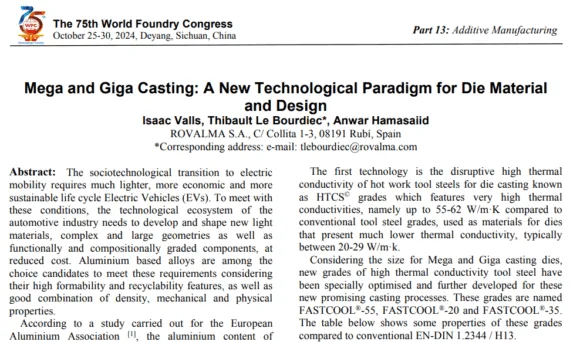

user 06/23/2025 Aluminium-J , automotive-J , Technical Data-J A380 , Applications , CAD , conformal cooling , Die casting , Electric vehicles , High pressure die casting , High pressure die casting (HPDC) , 自動車産業 , 金型 , 자동차 , 자동차 산업 本紹介論文は、「The 75th World Foundry Congress」が発行した論文「Mega and Giga Casting: A New Technological Paradigm for Die Material and Design」に基づいています。 1. 概要: 2. 要旨: 電気自動車への社会技術的移行は、はるかに軽量で、経済的で、持続可能なライフサイクルの電気自動車(EV)を必要としています。これらの条件を満たすために、自動車産業の技術エコシステムは、新しい軽金属材料、複雑で大きな形状、ならびに機能的および組成的に傾斜したコンポーネントを、低コストで開発し、形成する必要があります。アルミニウムベースの合金は、その高い成形性とリサイクル性の特徴、ならびに密度、機械的および物理的特性の良好な組み合わせを考慮すると、これらの要件を満たすための選択候補の1つです。 3. 緒言: 欧州アルミニウム協会[1]が実施した調査によると、ヨーロッパの乗用車のアルミニウム含有量は2022年の205kgから2030年には256kgに増加するとされています。アメリカの車両についても同様の予測が引用されています[2]。したがって、内燃機関に関連する鋳物の需要減少は、モーターハウジング、BEVおよびPHEVバッテリーエンクロージャーアセンブリ、さまざまな構造部品など、EV向けの新しいアルミニウムベースのコンポーネントの需要によって大部分が相殺されるでしょう。ダイカストによって製造される自動車構造部品の需要は、2021年の820万個から2030年には2500万個に急増すると予想されています[3]。引用された研究は、予測されるアルミニウムベースの部品の50%以上が、特に高圧ダイカスト(HPDC)などのダイカスト法によって成形されることに同意しています。これらの研究では、メガおよびギガ高圧ダイカストの急速な普及は考慮されていませんでした。したがって、今後数年間でHPDC部品の需要は予測よりもはるかに高くなると予想されます。これらの新しい部品の形状、新しいアルミニウム合金、および部品のサイズは、ダイカストプロセス、特に金型製造プロセスの技術的パラダイムを大幅に変化させています。メガおよびギガキャスティングの3つの主要な技術的実現要素(KTE)に関連する課題に対処するために、新しい金型設計、冷却戦略、金型材料、金型機械加工、および金型寿命管理技術に対する議論の余地のないニーズがあります。これらは、i)高価な金型および関連する金型コンポーネントの耐久性、ii)プロセス(スクラップ率、サイクルタイム、生産安定性など)の生産性、およびiii)部品とプロセスの品質、ならびに関連する監視および制御技術です。本稿では、上記の3つのKTEに関連する課題に対処する大きな可能性を秘めた3つの革新的な技術を紹介し、議論します。 4. 研究の概要: 研究テーマの背景: 電気自動車への社会技術的移行は、より軽量で、経済的で、持続可能な電気自動車(EV)を必要としています。これは、新しい軽金属材料、複雑で大きな形状、および機能的に傾斜したコンポーネントの必要性を推進しており、これらはしばしば、その有利な特性のためにアルミニウムベースの合金を使用して製造されます。特にEV向けの高圧ダイカスト(HPDC)による大型アルミニウムダイカスト部品の需要は、メガおよびギガキャスティングの出現により大幅に増加しており、金型材料、設計、および製造プロセスに新たな課題をもたらしています。 先行研究の状況: 以前の研究[1, 2, 3]では、自動車におけるアルミニウム使用量の増加とHPDC構造部品の成長が予測されていましたが、これらはメガおよびギガキャスティングの影響を完全には組み込んでいませんでした。現在の最先端(SoA)金属積層造形(MAM)技術は、多くの場合、コスト、製造された工具の熱機械的特性、材料選択(特に炭素系工具鋼の場合)、および大型部品の製造に関して限界があります。例えば、SoA MAMで一般的に使用されるEN-DIN 1.2709マルエージング鋼は、ダイカスト用途には低い熱伝導率(14-18 W/mK)と非常に低い耐摩耗性を示します。 研究の目的: 本稿は、メガおよびギガキャスティングの3つの主要な技術的実現要素(KTE)に関連する課題に対処するために設計された3つの革新的な技術を提示し、議論することを目的としています。これらのKTEは、i)高価な金型および関連コンポーネントの耐久性、ii)プロセス(スクラップ率、サイクルタイム、生産安定性を含む)の生産性、およびiii)部品とプロセスの品質、ならびに関連する監視および制御技術です。 核心的研究: 本研究は、3つの革新的な技術に焦点を当てています。 5. 研究方法論 研究設計: 本稿は、記述的および比較的方法論を利用しています。新しい技術(HTCS、ROVALMA® MAM、および埋め込みセンサー)を紹介し、メガおよびギガキャスティングの課題に取り組む上でのそれらの特徴、利点、および潜在的な用途について詳しく説明します。これは、多くの場合、これらの革新を従来の材料、製造方法、および既存のSoA MAM技術と比較することによって達成されます。 データ収集・分析方法: 本稿は、FASTCOOL®シリーズ工具鋼と従来のEN-DIN 1.2344 / H13の熱伝導率、耐摩耗性、最大硬度、熱処理を比較した表などの材料特性データを示しています。本稿では、これらの技術の利点が「いくつかの産業用途事例」および「異なる用途事例」を通じてさらに強調されると述べています。ダイカスト作業中に金型に埋め込まれた多機能センサーによって取得された温度データの図解例も言及され、図で示されています。 研究テーマと範囲: 取り上げられる研究テーマは次のとおりです。 6. 主要な結果:

Read More

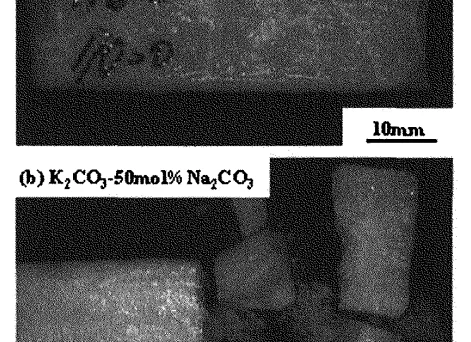

本紹介論文は、「鋳造工学 第78巻(2006)第10号」に掲載された論文「炭酸塩と塩化物の混合塩で成形したソルト中子の機械的性質」に基づいています。 1. 概要: 2. Abstract: The strength of salt core comprised of NaCl-Na2CO3, KCI-K2CO3, KC1-NaCl and K2CO3-Na2CO3 binary salt systems was investigated in order to develop expendable core for high pressure die casting using 4-point bending test, Vickers hardness measurement, and SEM observation of solidification structures and fracture surfaces. Bending specimens were fabricated from

Read More