本技術概要は、Saleh S Saleh Elfallah氏が2012年に発表した学術論文「ANALYSIS OF MECHANICAL PROPERTIES AND MICROSTRUCTURE OF MULTIPLE DIE CAVITY PRODUCTS PRODUCED IN VERTICAL AND HORIZONTAL ARRANGEMENT BY GRAVITY DIE CASTING」に基づいています。本論文は、Gemini、ChatGPT、GrokなどのLLM AIの助けを借りて、CASTMANのエキスパートがHPDCの専門家向けに分析および要約しました。 キーワード エグゼクティブサマリー 課題:HPDCプロフェッショナルにとってこの研究が重要な理由 重力ダイカスト(GDC)は、自動車、エレクトロニクス、航空宇宙などのさまざまな産業で広く使用されている製造プロセスです。複数のキャビティを持つ金型を使用することで、生産効率を向上させることができますが、各製品の品質が均一であるとは限りません。特に、金型配置(垂直または水平)は、製品の機械的特性と微細構造に影響を与える可能性があります。 多くの製造業者は、金型配置に関係なく、すべての製品が同じ品質であると想定していますが、実際には、各製品の特性(強度、内部欠陥、微細構造など)は異なる場合があります。したがって、どの金型配置が製品の品質を維持するのに適しているかを判断するために、多キャビティ金型における垂直配置と水平配置の製品を調査し、比較する必要があります。 アプローチ:方法論の解明 本研究では、A356アルミニウム合金を使用して、異なる金型配置(垂直と水平)で製造された重力ダイカスト製品の機械的特性と微細構造を分析しました。使用された方法論は、ビッカース微小硬さ試験、アイゾッド衝撃試験、引張試験、密度試験、多孔性試験、および光学顕微鏡観察です。これらの試験により、各金型配置で製造された製品の特性を定量的に評価することができました。 ブレークスルー:主要な発見とデータ HPDC製品への実用的な影響 論文詳細 ANALYSIS OF MECHANICAL PROPERTIES AND MICROSTRUCTURE OF MULTIPLE DIE CAVITY PRODUCTS PRODUCED IN VERTICAL AND HORIZONTAL ARRANGEMENT BY GRAVITY DIE

Read More

この技術概要は、Jafar Mahmoudi氏とJussi Vaarno氏によって発表された学術論文「Copper Heat Sink Design A Practical Application of Mathematical Modelling」に基づいています。これは、CASTMANの専門家によって、Gemini、ChatGPT、GrokなどのLLM AIの助けを借りてHPDC専門家のために分析および要約されました。 キーワード 概要 課題:HPDC専門家にとってこの研究が重要な理由 電子部品の冷却は、小型化と高集積化が進む現代において非常に重要な課題となっています。従来の冷却技術では対応しきれない発熱量の増加に対応するため、より効率的な冷却方法が求められています。特に、電子機器の温度勾配は、部品の信頼性に大きな影響を与えるため、冷却設計において重要な考慮事項となります。銅製ヒートシンクは、その高い熱伝導性から効果的な冷却手段として期待されていますが、その設計には高度な知識と最適化が必要です。 アプローチ:方法論の解明 本研究では、銅製ヒートシンクの熱的性能を分析するために、3次元モデルが開発されました。このモデルは、商用プログラムFLUENTを用いて作成され、流れと共役熱伝達を解析するために使用されました。理論モデルの検証は、モデルの予測と利用可能な実験データとの比較によって行われました。また、様々な冷却方法と製造プロセスを分析し、熱拡散の信頼性と有効性を示すための事例が提示されました。 ブレークスルー:主な調査結果とデータ HPDC製品への実際的な影響 論文詳細 Copper Heat Sink Design A Practical Application of Mathematical Modelling 1. 概要: 2. 抄録: In this work, a new concept for cooling the electronic components using the copper-base heat sink is proposed. The

Read More

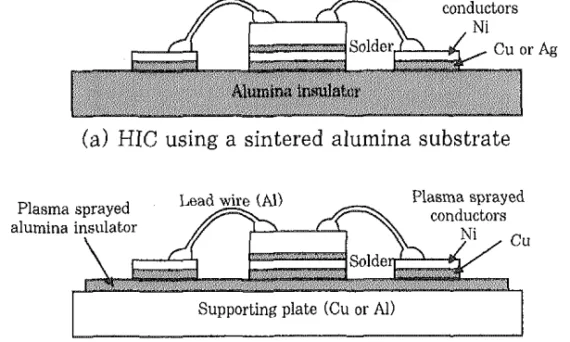

皮膜形成効率を35%から75%へ!タグチメソッドによるアルミナセラミックのプラズマ溶射コーティング最適化 この技術概要は、[Hyoung-Keun Lee, Dae-Hoon Kim, Choong-Sup Yoon]氏が[Journal of KWS]([2000]年)に発表した学術論文「[실험계획법에 의한 알루미나 세라믹의 플라즈마 용사코팅 최적화 (Optimization of Plasma Spray Coating Parameters of Alumina Ceramic by Taguchi Experimental Method)]」に基づいています。ダイカストの専門家である株式会社CASTMANのエキスパートが、Gemini、ChatGPT、GrokなどのLLM AIの支援を受けて分析・要約しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究がダイカスト専門家にとって重要なのか 電子部品の高集積化・高出力化に伴い、部品から発生する熱を効率的に除去することが、製品の信頼性や寿命を左右する重要な課題となっています。特に、厚膜ハイブリッドIC(HIC)では、従来から安価な焼結アルミナ(Al2O3)基板が絶縁体として広く使用されてきました。しかし、この材料は熱伝導性が低いため、高出力部品では放熱が追いつかず、性能低下や故障の原因となることがあります(Ref. [1])。 この問題を解決するため、AINやSiCのような高熱伝導性セラミックスも開発されていますが、製造が難しく高価であるため、用途が限定されています。そこで、もう一つの解決策として注目されているのが、Figure 1(b) に示されるように、アルミニウムや銅などの高放熱性金属基板上に、プラズマ溶射技術を用いて絶縁性に優れたアルミナセラミック層をコーティングする手法です。 この「セラミックコーティング金属基板」を実用化するためには、2つの重要な特性を両立させる必要があります。それは、「表面粗さの最小化」と「皮膜形成効率の最大化」です。特に、皮膜形成効率が低いと、高価なセラミック粉末の多くが無駄になり、製造コストが跳ね上がってしまいます。本研究は、この課題を解決し、高性能・高信頼性の電子基板を経済的に製造するためのプロセス最適化を目的としています。 アプローチ:研究手法の解明 本研究では、プラズマ溶射プロセスの複雑なパラメータを効率的に最適化するため、タグチ実験計画法が採用されました。この手法により、少ない実験回数で各パラメータが品質特性に与える影響を定量的に評価できます。 ブレークスルー:主要な発見とデータ 実験と分析の結果、皮膜形成効率を劇的に改善する重要な知見が得られました。 ダイカスト製品への実践的な示唆 この研究成果は、直接的にはプラズマ溶射に関するものですが、異種材料を組み合わせた高機能部品の製造を目指すダイカスト業界にとっても、重要なヒントを提供します。 論文詳細 실험계획법에 의한 알루미나 세라믹의 플라즈마 용사코팅 최적화 1. 概要: 2.

Read More

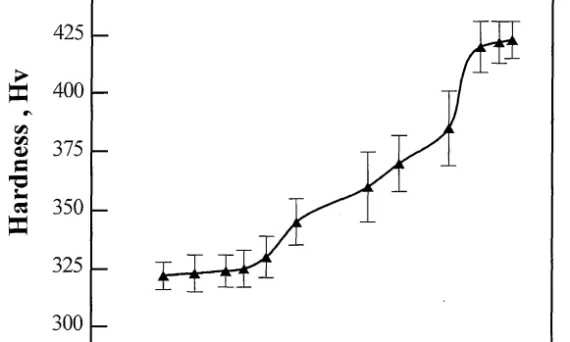

マルテンサイト100%は最適解ではない?銅含有鋼の時効硬化を最大化する組織制御の秘訣 この技術概要は、C. N. Hsiao氏およびJ. R. Yang氏によって「Materials Transactions, JIM」(2000年)に発表された学術論文「Age Hardening in Martensitic/Bainitic Matrices in a Copper-Bearing Steel」に基づいています。ダイカストの専門家である株式会社CASTMANのエキスパートが、Gemini、ChatGPT、GrokなどのLLM AIの支援を受けて分析・要約しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究がダイカスト専門家にとって重要なのか 銅を含有する高張力鋼は、優れた靭性、強度、溶接性を兼ね備え、金型材料などで広く利用されています。これらの鋼材の強度は、焼入れ後の時効処理によって微細な銅粒子を析出させる「時効硬化」によってさらに向上します。しかし、本研究で用いられたNAK 80鋼のように炭素含有量が比較的多め(0.13 mass%)の場合、時効処理の熱によって母材組織そのものが変化する「焼戻し(テンパリング)」が同時に起こります。 特に、焼入れによって得られる硬いマルテンサイト組織は、焼戻しにより軟化しやすい性質を持ちます。この焼戻しによる軟化が、銅の析出による硬化をどれほど妨げるのか、また、マルテンサイトと、より安定したベイナイト組織が混在する場合にどのような挙動を示すのかは、これまで詳細には解明されていませんでした。最終製品の機械的特性を精密に制御するためには、この複雑な相互作用を理解することが不可欠です。 研究のアプローチ:手法の解明 研究チームは、この課題を解明するために、NAK 80鋼を用いて体系的な実験を行いました。 まず、900℃で15分間オーステナイト化処理を行った後、デフォーメーションダイラトメーター(変形膨張計)を用いて、120℃/sの急冷から0.05℃/sの緩冷却まで、非常に広範囲な冷却速度で試料を連続冷却しました。これにより、意図的に異なる母材組織(100%マルテンサイト、マルテンサイトとベイナイトの混合組織、ほぼ100%ベイナイト)を作製しました。 次に、これらの初期組織が異なる3種類の試料(120℃/s、5℃/s、1℃/sで冷却)を選び、400℃、500℃、600℃の各温度で最大100時間の時効処理を施しました。 各段階での変化を追跡するために、以下の分析手法が用いられました。 発見:主要な研究結果とデータ 本研究により、銅含有鋼の時効硬化挙動に関するいくつかの重要な知見が得られました。 ダイカスト製品への実践的な示唆 本研究の結果は、金型材料や高強度部品の製造現場において、具体的な改善策を示唆しています。 論文詳細 Age Hardening in Martensitic/Bainitic Matrices in a Copper-Bearing Steel 1. 概要: 2. 論文の要旨: 銅含有鋼NAK 80における母材組織が時効硬化挙動に与える影響を理解するため、オーステナイトの相変態(様々な連続冷却処理中)およびその後の銅粒子の析出(等温時効中)を、ダイラトメトリー、光学金属組織観察、硬さ測定、透過型電子顕微鏡(TEM)、電界放出型TEM(FEG-TEM)を用いて調査した。900℃で15分間オーステナイト化した後、広範囲の冷却速度(約30~0.3℃/s)で、鋼はマルテンサイトとベイナイトの混合組織を生成することがわかった。それぞれ120、5、1℃/sで連続冷却された3つの異なる前処理試料を、銅の時効硬化への応答を調べるために研究した。結果は、完全マルテンサイト試料のピーク硬さの全体的なレベルが、ほぼ等しい体積分率のマルテンサイトとベイナイトの混合物を含む他の2つの試料と比較して最も低いことを示している。本研究の知見は、時効中のマルテンサイトの焼戻しが銅析出物の硬化を著しく妨げることを示している。 3. 緒言: 低炭素、銅含有、高強度、低合金鋼は、良好な靭性、強度、溶接性、耐食性の優れた組み合わせを提供できるため、過去20年間で重工業分野での応用に大きな関心を集めている。マンガン、ニッケル、クロム、モリブデンなどの焼入れ性向上元素が添加され、急冷後に比較的均一な組織を得る。その結果、採用される合金化および冷却速度に応じて、ベイナイトおよび/またはマルテンサイトのレベルにバリエーションが生じる。強度は、炭化物粒子の析出ではなく、時効中の銅リッチ粒子の析出によってさらに達成される。これまでの研究では、Fe-Cu合金や超低炭素フェライト鋼に焦点が当てられてきたが、商用鋼におけるベイナイトおよびマルテンサイト母材中の銅粒子の析出挙動や析出の結晶学については、まだ十分に調査されていない。本研究の目的は、0.13 mass%の炭素を含む銅含有鋼における連続冷却中の相変態を理解し、その様々な母材組織が時効硬化に与える影響を調査することである。 4.

Read More

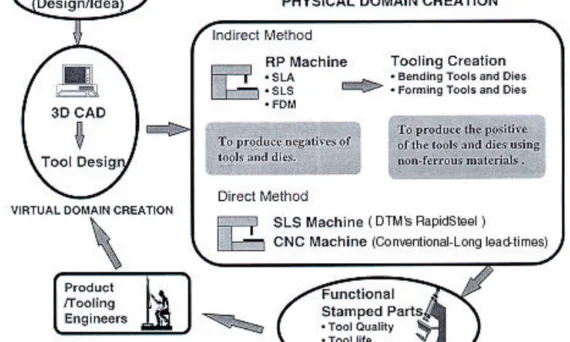

ラピッドツーリングによる板金製造の革新:試作コストを95%削減し、リードタイムを数日に短縮する方法 この技術概要は、[Du Zhao Hui氏ら]によって発表された学術論文「[ADVANCED SHEET METAL MANUFACTURING USING RAPID TOOLING]」に基づいています。高圧ダイカスト(HPDC)の専門家である株式会社CASTMANのエキスパートが、Gemini、ChatGPT、GrokなどのLLM AIの支援を受けて分析・要約しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究が製造業のプロフェッショナルにとって重要なのか 板金製品の製造において、金型の準備は最も重要かつ困難な段階です。従来の金型製作は、スプリングバックや材料の非線形性といった予測困難な挙動のため、試行錯誤に頼ることが多く、時間とコストを浪費する傾向にありました(Ref. [7])。特に、プロトタイプや小ロット生産のために高価な金型を製作することは、コスト的に見合わず、大きなリスクを伴います。 設計変更が発生するたびに、金型を再製作する必要があり、開発リードタイムはさらに長期化します。このような背景から、業界では、より短時間かつ低コストで板金成形用の金型を製作する「ラピッドツーリング」技術への強い要求が存在していました。この研究は、その要求に応えるための具体的な手法と、その有効性を定量的に示すことを目的としています。 アプローチ:研究方法の解明 本研究では、ラピッドプロトタイピング(RP)技術を活用して板金成形用金型を製作する「ラピッド・シートメタル・プロトタイピング(RSMP)」という概念を提唱し、その有効性を検証しました。具体的には、Figure 2に示される4つの異なるアプローチを比較評価しました。 これらのアプローチで製作された金型を用いて、実際にアルミニウムシートのエンボス加工を行い、その品質、製作時間、コストを従来の工法と比較しました。 ブレークスルー:主要な研究結果とデータ 本研究は、ラピッドツーリングが従来の金型製作手法に比べて圧倒的な優位性を持つことを、具体的なデータで明らかにしました。 HPDC製品への実践的応用 私たちCASTMANは高圧ダイカスト(HPDC)を専門としていますが、この板金に関する研究は、製造業全体におけるラピッドプロトタイピングの重要性を示唆しており、多くの実践的なヒントを与えてくれます。 論文詳細 ADVANCED SHEET METAL MANUFACTURING USING RAPID TOOLING 1. 概要: 2. 要旨: 本稿では、高度なコンピュータ支援技術とコンピュータ制御機械を用いて板金プロトタイプ部品を製作するためのクローズドループプロセスを提案する。このプロセスの重要な側面は、量産には必ずしも必要ではないが、少量生産や、プロトタイプのコストとリードタイムを大幅に削減する必要がある板金製品の評価に適した、シートメタル成形金型を製造・修正することである。金型製作には様々なアプローチが調査された。3つの間接法は、セレクティブ・レーザー・焼結(SLS)、ステレオリソグラフィ(SLA)、および高速数値制御(CNC)フライス加工を用いてマスターデータモデルを構築する。これらのマスターは、非鉄金属の金型を生成するための真空鋳造プロセスで利用される。直接法では、DTM社のRapidSteelを用いて、中間プロセスなしで金属金型を直接製造する。品質、リードタイム、コストに関する比較が提示される。 3. 緒言: ラピッドプロトタイピング(RP)/ラピッドツーリング(RT)から作られる部品は、プロトタイプのエンジニアリング目的だけでなく、販売代理店やディーラー向けのマーケティング目的にも生産できる(Ref. [1,2,3])。RPとRT、そしてプラスチック射出成形金型を組み合わせることで、多くの学術機関や産業組織がリードタイム短縮を目指してプロトタイプ部品を製造してきた。しかし、RPとRTを用いた板金製品に関する開発報告はまだ少ない。Bergerら(Ref. [6])は、同時進行エンジニアリングの概念とRP技術の統合によって板金成形を改善できる可能性について議論し、鋳造可能な非晶質材料とステレオリソグラフィを統合したケーススタディが提示された。しかし、より詳細な結果や情報はまだ利用可能ではない。 4. 研究の要約: 研究トピックの背景: 従来の板金用金型製作は、試行錯誤が多く、コストと時間がかかる。特に小ロット生産や試作品の場合、そのコストは不釣り合いに高くなる。このため、より迅速かつ低コストで金型を製作する技術が強く求められている。 従来の研究の状況: RP/RT技術はプラスチック射出成形分野で活用されてきたが、板金成形への応用に関する詳細な研究報告は少なかった。既存の研究では可能性が示唆されるに留まっていた。 研究の目的: RP/RT技術を活用して板金プロトタイピングのリードタイムとコストを削減する「ラピッド・シートメタル・プロトタイピング(RSMP)」の概念を確立し、そのための具体的な手法を比較検証すること。 研究の核心: SLS、SLA、高速CNC加工、RapidSteelという4つの異なるアプローチを用いて板金エンボス用の金型を製作し、それぞれの「品質(表面粗さ、寸法精度)」「リードタイム」「コスト」を定量的に比較評価した。 5. 研究方法

Read More

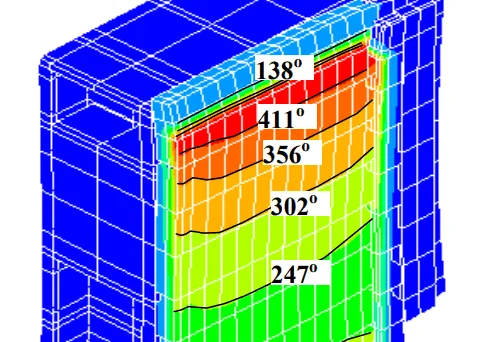

薄スラブ鋳造における金型挙動解析:HPDCの金型寿命と製品品質を向上させるための熱的・機械的知見 この技術概要は、Joong Kil Park氏らが2000年にIron and Steel Societyで発表した学術論文「ANALYSIS OF THERMAL AND MECHANICAL BEHAVIOR OF COPPER MOULD DURING THIN SLAB CASTING」に基づいています。ダイカストの専門家であるCASTMANが、Gemini、ChatGPT、GrokなどのLLM AIの支援を受け、HPDC(ハイプレッシャーダイカスト)の専門家向けに分析・要約したものです。 キーワード エグゼクティブサマリー 課題:なぜこの研究がHPDC専門家にとって重要なのか 鋼の薄スラブ連続鋳造プロセスは、最終製品に近いサイズで鋳造することで後工程を大幅に削減できる革新的な技術です(論文1ページ)。しかし、その成功は、鋳造の初期凝固を司る銅製金型の性能に大きく依存します。高速鋳造に伴う急峻な熱勾配は、金型に大きな熱応力を生じさせ、運転中の変形(歪み)やクリープによる永久変形を引き起こします。この微小な変形が、凝固シェルと金型表面のギャップを変化させ、熱伝達効率を左右し、最終的には製品の表面品質に影響を与えます(論文1ページ)。 この問題は、アルミニウム合金を用いるHPDCの現場においても極めて身近な課題です。特に、EV関連部品や大型構造部材など、薄肉かつ高い寸法精度が要求される製品の生産が増えるにつれて、金型の熱管理とそれに伴う変形挙動の制御は、製品品質の安定化と金型寿命の延長を実現するための最重要課題となっています。この論文は、鋼の鋳造という異なる分野から、HPDCにも通じる普遍的な金型の熱機械挙動に関する深い洞察を提供します。 アプローチ:解析手法の解明 研究チームは、この複雑な現象を解明するために、実機データと高度なシミュレーションを組み合わせたアプローチを採用しました。 まず、平行型(parallel mould)の薄スラブ鋳造機に熱電対を埋め込み、運転中の金型内温度分布を実測しました(論文2ページ、Fig.1)。次に、この実測温度データを用いて、UBCで開発された逆熱伝導解析プログラム(IHCP)により、金型ホットフェイス(溶鋼接触面)における熱流束プロファイルを算出しました(論文3ページ、Fig.2、Fig.3)。 そして、この熱流束データを境界条件として、市販の応力解析パッケージ「ABAQUS」を用いた3次元有限要素モデルを構築しました。このモデルは、銅製金型プレートだけでなく、ウォータージャケットや締結ボルトまで含んだ1/4モデルであり、弾性-粘塑性-クリープ挙動を考慮することで、運転中の金型の温度分布、変形、応力状態を高い精度で予測することを可能にしました(論文4-5ページ)。 ブレークスルー:主要な研究結果とデータ この包括的な解析により、薄スラブ鋳造金型の挙動に関するいくつかの重要な事実が明らかになりました。 HPDC製品への実践的な示唆 この研究結果は、鋼の連続鋳造に関するものですが、その根本原理はHPDC金型の設計・運用に直接応用できる貴重な知見を含んでいます。 論文詳細 ANALYSIS OF THERMAL AND MECHANICAL BEHAVIOR OF COPPER MOULD DURING THIN SLAB CASTING 1. 概要: 2. 論文要旨 (Abstract): 薄スラブ連続鋳造機の金型における温度、変形、残留応力を予測するために、3次元有限要素熱応力モデルが開発された。幾何学的には、高速鋳造を実現するためにファンネル型と平行型の2種類の金型が存在する。金型形状と高い鋳造速度は、従来の連続鋳造機よりも高い金型温度と短い金型寿命をもたらす。本研究の目的は、薄スラブ鋳造機における熱流束と金型形状が金型の変形に与える影響を調査することである。プラントで測定された金型壁温を逆熱伝導モデルを用いて解析し、薄スラブ金型における対応する熱流束プロファイルを決定した。このデータを用いて弾性-粘塑性解析を行い、異なる金型形状における稼働中の金型変形を調査した。モデルによる温度と変形の予測は、プラントでの観測結果と一致した。稼働中、ホットフェイスの温度は430℃に達し、銅板は鋼側に曲がり、ワイドフェイスの中央部よりわずかに上で最大約0.3mmの外側への変形が生じる。この変形量は、従来のスラブ金型の変形よりも小さい。 3.

Read More

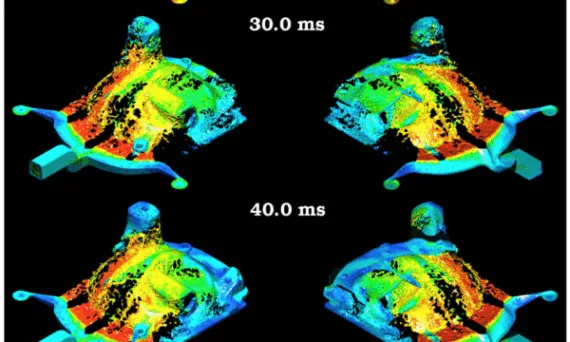

user 07/24/2025 Aluminium-J , automotive-J , Technical Data-J CAD , CFD , Die casting , Die Casting Congress , High pressure die casting , High pressure die casting (HPDC) , Quality Control , STEP , 金型 , 금형 , 해석 なぜシミュレーションと実験は初期充填で一致しないのか?HPDCにおける「スキン破裂」仮説が解き明かす、予測精度の新たな鍵 この技術概要は、Paul W. Cleary氏らによって執筆され、Applied Mathematical Modelling誌(2010年)に掲載された学術論文「Short shots and industrial case studies: Understanding fluid flow and solidification in high pressure die casting」に基づいています。高圧ダイカスト(HPDC)の専門家向けに、株式会社STI C&Dのエキスパートが要約・分析しました。 Fig. 1. Filling of differential cover with the molten metal coloured by speed with blue being slow and red being fast. The casting is shown in top view on the left and bottom

Read More

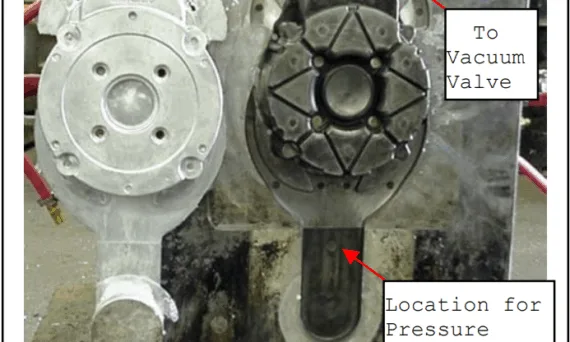

user 07/22/2025 Aluminium-J , automotive-J , Technical Data-J CAD , CFD , Computational fluid dynamics (CFD) , Die casting , FLOW-3D , High pressure die casting , Quality Control , STEP , 金型 , 금형 この技術要約は、M.C. Carter、S. Palit、M. LittlerがNADCA(2010年)で発表した学術論文「Characterizing Flow Losses Occurring in Air Vents and Ejector Pins in High Pressure Die Castings」に基づいています。HPDC(ハイプレッシャーダイカスト)の専門家のために、CASTMANの専門家がGemini、ChatGPT、GrokなどのLLM AIの助けを借りて分析・要約しました。 キーワード エグゼクティブサマリー 課題:この研究がHPDC専門家にとって重要な理由 長年にわたり、技術者たちはHPDC製品の表面欠陥や内部気孔の問題に直面してきました。降伏強度や延性といった機械的特性を損なうこれらの欠陥は、主に巻き込まれた空気や潤滑剤の分解によって発生するガスが原因です。真空システムは解決策の一つですが、高価であり、工程を複雑にします。 論文の序論で述べられているように、ベンティングは巻き込まれた空気を除去するための「最も簡単で安価な方法」であり続けています。しかし、効果的なベンティングシステムの設計は決して単純ではありません。総排気量は、専用のベント、ショットスリーブ、エジェクタピン、パーティングラインを通過する流れの複雑な総和だからです。これらの流れ損失を確実に特性評価する方法がなければ、技術者は経験と試行錯誤に頼ることが多くなり、高価な金型修正や不安定な部品品質につながります。本研究は、これらの重要な流れ損失をモデル化するための実用的で正確な方法を模索することにより、この根本的な問題に正面から取り組んでいます。 アプローチ:研究手法の解説 この課題を解決するため、研究者たちは物理的な実験と高度なシミュレーションを組み合わせた巧みな方法論を考案しました。彼らはLittler DieCast社でモーターエンドヘッド用の市販金型を使用し、溶湯なしでの射出実験(「空打ち」)を実施しました。 実験の核心は以下の通りです: ブレークスルー:主要な研究結果とデータ 本研究は、HPDCにおけるベンティングについて我々の考え方に直接影響を与える、いくつかの重要な洞察をもたらしました。 HPDC製品への実用的な示唆 論文詳細 Characterizing Flow Losses Occurring in Air Vents and Ejector Pins in High Pressure Die Castings 1. 概要: 2. 抄録 (Abstract): It will be

Read More

本技術要約は、Muhammad Yasir Khalid、Zia Ullah Arif、Ali Tariq、Mokarram Hossain、Rehan Umer、Mahdi Bodaghiによって発表された学術論文「[3D printing of active mechanical metamaterials: A critical review]」に基づいています。この資料は、HPDC(高圧ダイカスト)専門家のために、CASTMANの専門家がLLM AI(Gemini, ChatGPT, Grokなど)の支援を受けて分析・要約したものです。 キーワード 要旨 課題:本研究がHPDC専門家にとって重要な理由 数十年にわたり、アディティブ・マニュファクチャリング(AM)、すなわち3Dプリンティングは、私たちが複雑なコンポーネントを設計・製造する方法に革命をもたらしてきました[1]。しかし、その主な限界は、形状変化や適応性のある製品を製造できないことでした[15]。部品は静的なのです。同時に、「メタマテリアル」という新しいクラスの材料が登場しました。これは、化学組成からではなく、注意深く設計された内部構造から驚異的な特性を引き出す材料です[16]。 しかし、これらの非常に複雑な内部構造をマイクロスケールで製造することは、従来の方法では極めて困難です[22]。ここで4Dプリンティングが登場します。4Dプリンティングは、4番目の次元として「時間」を導入することで、3Dプリンティングと従来の製造方法の両方の限界に対処します。「スマート材料」を用いてプリンティングすることで、特定の刺激にさらされたときに形状、特性、機能が変化するコンポーネントを作成できるのです[44]。本レビューは、この分野における最新の進歩を統合し、次世代の高性能、軽量、インテリジェントなコンポーネントの創出を目指すすべてのエンジニアや設計者にとって貴重な洞察を提供します。 アプローチ:研究手法の分析 この急速に進化する分野を体系的に解明するため、研究者たちは4Dプリンティング機械メタマテリアルの現状についてクリティカルレビューを実施しました。本研究は、図3に要約されているように、この技術の核心要素に関する包括的な概要を提供します。 ブレークスルー:主要な研究成果とデータ 本レビューは、これらの未来的な材料を今日現実のものとしているいくつかの重要なブレークスルーを明らかにしています。 HPDC製品への実用的な示唆 本レビューは主にポリマーベースの積層造形に焦点を当てていますが、その核心的な原理は、HPDC(高圧ダイカスト)で製造されるものを含む高性能金属コンポーネントの未来に強力な洞察を提供します。 論文詳細 3D printing of active mechanical metamaterials: A critical review 1. 概要: 2. 要旨: 4Dプリンティングによる機械メタマテリアルの出現は、優れた多機能性を持つ先進的な階層構造開発の道を切り開きました。特に、4Dプリントされた機械メタマテリアルは、外部因子によって作動する際に多物理刺激を先進構造と統合し、その形状、特性、機能を変化させることで、並外れた機械的性能を発揮します。このクリティカルレビューは、読者に新しい機械メタマテリアルを開発するための急速に成長する4Dプリンティング技術の包括的な概要を提供します。物理的、化学的、または機械的刺激に応答するエネルギー吸収や形状変化挙動を含む、4Dプリントされた機械メタマテリアルの多機能性に関する必須情報を提供します。これらの能力は、バイオメディカル、フォトニクス、音響、エネルギー貯蔵、断熱などの多機能応用のためのスマートでインテリジェントな構造を開発する上で鍵となります。本レビューの主な焦点は、4Dプリンティングを通じて開発された機械メタマテリアルの構造的および機能的応用を記述することです。この技術は、マイクログリッパー、ソフトロボット、バイオメディカルデバイス、自己展開構造などの応用において、スマート材料の形状変化機能を利用します。さらに、本レビューは4Dプリントされた機械メタマテリアル分野の現在の進歩と課題にも言及します。結論として、4Dプリントされた機械メタマテリアルの最近の発展は、工学と科学の応用における新しいパラダイムを確立する可能性があります。 3. 序論: 3Dプリンティングは現代の製造業に革命をもたらしましたが、その主な欠点は、形状が変化したり環境に適応したりする製品を製造できないことです[15]。メタマテリアルは、その組成ではなく構造に基づいて複雑な特性を持つ人工的に設計された材料ですが[16]、その複雑な内部構造を従来の方法で製造することは非常に困難です[22]。スマートな刺激応答性材料を用いて時間を4次元目として取り入れる4Dプリンティングの出現は、従来の3Dプリンティングでは実現できなかった機能的で適応性のある構造の創出を可能にします[43, 44]。本レビューは、4Dプリントされた機械メタマテリアルの最新の進歩を統合し、その多機能性と応用に焦点を当てています。 4. 研究の概要: 研究トピックの背景: 本研究は、2つの最先端技術、すなわち先進的なアディティブ・マニュファクチャリング(4Dプリンティング)と材料科学(機械メタマテリアル)の交点に位置しています。3Dプリンティングは製造に革命をもたらしましたが、静的な物体しか作れません[15]。メタマテリアルは前例のない特性を提供しますが、伝統的な方法では製造が困難です[22]。 先行研究の状況:

Read More

この技術概要は、カーシック・S・ムルゲサン修士がオハイオ州立大学(2008年)で発表した学術論文「コンピュータモデリングおよび次元解析を用いたダイカストにおけるパーティングプレーン分離とタイバー荷重の予測」に基づいています。HPDC(ハイプレッシャーダイカスト)専門家のために、CASTMANの専門家が要約・分析しました。 キーワード エグゼクティブサマリー 課題:この研究がHPDC専門家にとって重要な理由 何十年もの間、ダイカスト技術者は金型と機械内部で発生する力の複雑な相互作用に取り組んできました。金型を閉じる型締力からキャビティを充填する射出圧力まで、関与する巨大な圧力は金型の弾性たわみを引き起こします。このたわみがパーティングライン(合わせ面)で発生すると、金型の2つの半型が分離し、溶融金属が漏れ出す「バリ」という現象が発生します。バリは、二次的な除去作業によるコスト増、不良率の上昇、そして金型への潜在的な損傷につながります。 これに関連し、同様に重要な問題がタイバー荷重の不均衡です。理想的には、型締力は機械の4本のタイバーすべてに均等に分散されます。しかし、金型の偏心配置やキャビティ内の不均一な圧力分布といった要因が、不均衡な荷重を引き起こす可能性があります。これにより金型が不均一に閉じてバリを悪化させ、深刻な場合には高価で危険なタイバーの早期破損につながります。これらの現象を予測するには、通常、複雑で時間のかかるFEAが必要ですが、これは初期の金型設計の迅速な繰り返し作業の中では現実的ではありません。 アプローチ:方法論の解明 この問題を解決するため、研究者はより効率的な予測ツールを開発しました。この研究の方法論は、現代のシミュレーション技術の力と、工学物理学の基本原則を組み合わせたものです。 アプローチの中核は、有限要素法(FEM)に基づく一連の計算実験を用いることでした。金型、インサート、機械のプラテン、タイバー、トグル機構を組み込んだ包括的な3D FEAモデルが構築されました。実験計画法(DOE)アプローチを用いて、金型寸法、プラテン厚、エジェクタサポートピラーのパターンといった主要な構造設計パラメータを体系的に変化させながら、数多くのシミュレーションが実行されました。 主要な革新は、次元解析、特にバッキンガムのΠ(パイ)定理の適用でした。この古典的な工学手法は、複雑な変数群を、物理的挙動を支配する少数の無次元パラメータに単純化します。次元解析の観点からFEAの結果を分析することにより、研究者は設計パラメータとパーティングプレーン分離およびタイバー荷重という結果との関係を記述する、堅牢で簡潔な方程式である「べき乗則モデル」を開発しました。 ブレークスルー:主要な発見とデータ この研究は、業界で直接応用できるいくつかの強力な結論と予測ツールを生み出しました。 貴社のHPDC製品への実用的な示唆 論文の結果と結論に厳密に基づき、これらの発見は製造結果を改善するための直接的な応用が可能です。 論文詳細 コンピュータモデリングおよび次元解析を用いたダイカストにおけるパーティングプレーン分離とタイバー荷重の予測 1. 概要: 2. 要旨: ダイカストの金型と機械は、型締力、キャビティ圧力、熱負荷にさらされる高性能製品であり、これらの負荷によりたわみが生じます。金型がこれらの負荷に耐える能力は、その構造設計に依存します。一般的な問題の一つにタイバー荷重の不均衡があり、これは金型とキャビティの位置によって型締力が4本のタイバーに不均等に分散されることで発生し、バリやタイバーの早期破損といった問題を引き起こします。FEAのような数値解析手法は設計段階での変形予測に有効ですが、時間がかかる場合があります。本研究では、計算(FEA)実験を用いて、主要な構造設計変数が機械的性能に与える影響を調査しました。次元解析を用いて導出されたべき乗則モデルが、最大パーティングプレーン分離とタイバー荷重を予測するために開発されました。これらのモデルは、システムが設計変数に対して持つ感度を説明し、金型構造の改善や必要なタイバー調整量の決定に利用できます。 3. 緒言: ダイカストは、溶融金属を高圧で鋼製の金型に射出するネットシェイプ製造プロセスです。寸法精度不良の主な要因の一つは、熱機械的負荷によって引き起こされる金型キャビティの弾性変形です。これはバリのような欠陥につながり、サイクルタイムの増加やコスト増大を引き起こします。もう一つの重要な問題は、金型やキャビティの偏心配置による機械タイバーの不均衡な負荷であり、これは不均一な型閉じや部品の破損を引き起こす可能性があります。金型の製造コストは高く、納期も長いため、設計段階でこれらの変形を予測し制御することが極めて重要です。数値モデリングは変形を予測する最も効率的な方法ですが、初期の設計反復には時間がかかりすぎることがあります。本研究は、ダイカスト金型の構造設計のための既製のツールとガイドラインを開発することを目的としています。 4. 研究の概要: 研究トピックの背景: ダイカスト金型と機械の構造的完全性は、寸法精度の高い部品を生産するために不可欠です。負荷による金型のたわみはバリを引き起こし、不均衡なタイバー荷重は機械の安定性と型閉じを損ないます。 先行研究の状況: 先行研究では、FEAが金型変形を予測するための有効なツールであることが確立されています。しかし、これらの研究では、エジェクタ側の設計変数(サポートピラーなど)がパーティングプレーン分離に与える影響が十分に調査されていませんでした。さらに、ハーマン氏による手法など、タイバー荷重を推定する既存の方法は、完全な剛体といった過度に単純な仮定に依存しており、不正確な予測につながっていました。 研究の目的: 主な目的は、様々な構造設計変数が金型のたわみに与える影響を研究し、金型設計を支援するツールを開発することでした。これには、最大パーティングプレーン分離とタイバー荷重を予測するための閉形式の数式(べき乗則モデル)を作成し、初期設計段階で迅速かつ正確な推定を可能にすることが含まれます。 中核研究: 本研究では、実験計画法(DOE)アプローチと有限要素解析(FEA)を用いて、様々な設計パラメータが金型性能に与える影響をシミュレートしました。その結果を次元解析(Π定理)と組み合わせて、主要な幾何学的・物理的変数の関数としてパーティングプレーン分離とタイバー荷重を予測する非線形べき乗則モデルを開発しました。 5. 研究方法論 研究設計: 本研究は、58回の実行からなる中心複合反応曲面計画を用いた計算実験に基づいて設計されました。調査された要因には、プラテン厚、金型寸法、金型厚さ比、ピラー径/パターンが含まれます。 データ収集・分析方法: データは、各設計ポイントに対して静的有限要素解析(FEA)を用いて生成されました。モデルの出力(パーティングプレーン分離、タイバー荷重)は、次元解析と非線形回帰分析を用いてべき乗則モデルに適合させられました。モデルの妥当性は、追加のFEAシミュレーションと250トンダイカストマシンからの実験測定値と比較して検証されました。 研究トピックと範囲: 本研究は主に2つのトピックに焦点を当てました:1)金型の固定側とエジェクタ側における最大パーティングプレーン分離の予測、2)4本の機械タイバーにかかる個々の荷重の予測。範囲は単一キャビティの開閉式金型に限定され、熱負荷は含まず、機械的負荷下での構造的挙動にのみ焦点を当てました。 6. 主要な結果: 主要な結果: 本研究は、最大パーティングプレーン分離とタイバー荷重を予測するための非線形べき乗則モデルを成功裏に開発しました。パーティングプレーン分離については、エジェクタ側の分離はピラー間の非支持スパンと金型厚さに最も敏感であり、一方、固定側の分離は全体の金型サイズとプラテン剛性に最も敏感であることが判明しました。タイバー荷重予測モデルは、プラテン上の金型位置が荷重分布に影響を与える主要因であることを示しましたが、これは単純な業界手法では無視されていました。異なる機械プラテンの剛性を特徴付ける方法論も開発され、これによりモデルを様々な機械に適用することが可能になりました。 図のリスト: 7. 結論: 本研究は、ダイカストにおけるパーティングプレーン分離とタイバー荷重を予測するための経験的なべき乗則モデルを成功裏に開発・検証しました。次元解析とFEAから導出されたこれらのモデルは、構造変数が金型性能にどのように寄与するかについての深い理解を提供します。主な結論として、エジェクタ側の分離はサポートピラーの配置と金型厚さに最も敏感であること、固定側の分離は金型サイズとプラテン剛性に最も影響されること、そして金型位置がタイバー荷重不均衡の主要因であることが挙げられます。本研究はまた、機械の剛性を特徴付ける手法を提供し、モデルの適応性を高めています。これらのツールは、設計者が設計プロセスの早い段階で構造性能を最適化することを可能にします。 8. 参考文献: 専門家Q&A:よくある質問への回答 Q1:

Read More

![Figure 1.1: Gravity die mold [3].](https://castman.co.kr/wp-content/uploads/image-2803-570x342.webp)

![Figure 5. Overview of metamaterial design from 1D to 4D [92]](https://castman.co.kr/wp-content/uploads/image-2762-570x342.webp)

![Figure 1.1: Schematic of an open-close die [5]](https://castman.co.kr/wp-content/uploads/image-2491-570x342.webp)