user 03/08/2025 Aluminium-J , automotive-J , Technical Data-J CAD , Die casting , Efficiency , Review , 自動車産業 , 金型 , 금형 , 자동차 , 자동차 산업 , 해석 この論文概要は、[‘デザインサイエンス研究を用いた高圧ダイカスト射出サブセットのケースベース製品開発’]という論文に基づいており、[‘FME Transactions’]に発表されました。 1. 概要: 2. 研究背景: 研究テーマの背景: 自動車産業は、現代社会の経済構造において重要な役割を果たしており、生産システム技術開発の最前線に位置しています。組織は、イノベーションと製品改善のために研究開発活動への資源投入を絶えず増やしています。スペアパーツの消費は、生産システム内における経済的および人的資源の消費の主な要因です。持続可能な製造は、経済的、環境的、社会的側面を考慮して、実行可能な生産を創出するパラダイムであり戦略です。メンテナンスは、戦略的、運用、戦術レベルだけでなく、長期的な成果に対する活動管理に不可欠であり、生産量、コスト、生産システム可用性、効率に影響を与えます。ダイカストは、金属加工産業で広く使用されていますが、特に高温にさらされる部品や装置に深刻な摩耗を引き起こします。特に、高圧ダイカストの射出ノズル領域は、頻繁な交換と生産性の損失のため注意が必要です。 既存研究の現状: 既存の研究では、主要なスペアパーツの選択と根本原因の特性評価のためのデータ収集の重要性を強調し、パレート分析、FMEA、石川ダイアグラムなどのツールを活用しています。製品開発の複雑さが増すにつれて、データに基づいた意思決定の必要性が高まっています。製品データ管理メンテナンスシステムは、対立する要因をよりよく理解するのに適していると考えられています。イノベーションと最適な性能/コスト比は、効果的なリスク管理とともに製品開発の重要な要素です。産業4.0におけるメンテナンス技術と効果的な人的資源管理も、持続可能性を高めるための主要な研究分野です。以前の研究では、最適なスペアパーツ管理のためのモデルと、データ収集やメンテナンスコストの増加など、持続可能なメンテナンスへの障壁が特定されています。デザインサイエンス研究 (DSR) は、複雑で不明確な問題を解決し、既存の製品から新しい製品を開発するための有用な方法論として認識されています。 研究の必要性: ダイカストプロセスにおける射出ノズル領域とその金型接続部は、近年いくつかの変更があったにもかかわらず、依然として頻繁な交換、プロセス停止、生産性損失を経験しています。これは、特にこれらの重要な領域におけるプロセス効率を向上させるために、ノズルと接続領域に関する新しい概念の研究の緊急性を強調しています。現状は、高圧ダイカスト射出システム内でのスペアパーツ要求の削減、スペアパーツの寿命延長、取得コストの削減、および装置の是正メンテナンス時間の短縮の必要性を強調しています。 3. 研究目的と研究課題: 研究目的: 本論文の目的は、高圧ダイカスト射出システム内において、人的、機械/プロセス、またはサプライヤーレベルで発生する主要な問題の分析と緩和に資源を集中することにより、持続可能なメンテナンスをどのように達成できるかを示すことです。本研究は、デザインサイエンス研究 (DSR) を通じて新しい射出サブセットの概念を実装することによって得られる有益な結果を示すことを提案します。 主要な研究課題: 主要な研究課題は、デザインサイエンス研究 (DSR) 方法論を用いた高圧ダイカスト射出サブセットのケースベース製品開発です。これには、ザマック高圧ダイカスト射出機 (ZHPIM) 用の新しい射出サブセットの概念を開発および実装するための反復的なDSRプロセスが含まれます。 研究仮説: 新しい射出サブセットの概念の実装は、以下のような有益な結果をもたらすと仮説を立てています。 4. 研究方法論 研究デザイン: 本研究では、デザインサイエンス研究 (DSR) を反復的な研究方法論として採用し、特にデザイン思考と既存のDSR段階を組み合わせたSiedhoff [35] のDSRプロセスを使用しました。DSRサイクルの開始点は、ケースベースの推論アプローチに従って、研究対象製品の初期設計でした。DSRサイクルは、探索的研究、問題の明確化、ソリューションの確立、およびソリューションの推奨につながる規範的研究で構成されていました。 データ収集方法: データ収集には以下が含まれます。 分析方法: 使用された分析方法は次のとおりです。 研究対象と範囲: 研究対象は、鋼線ロープ端部にザマック5を射出するために使用されるザマック高圧ダイカスト射出機 (ZHPIM) でした。範囲は、ZHPIMの射出システム、特にザマック射出ノズル (ZIN) および関連部品を含む射出サブセットコンポーネントに焦点を当てました。本研究では、これらのコンポーネントのスペアパーツ消費量、故障モードを分析し、改善策を開発しました。 5. 主な研究結果: 主要な研究結果: データ解釈: パレート分析は、研究の焦点を最もコストのかかるスペアパーツに効果的に向けました。介入の分類により、射出システム、特にZINが改善の主要な領域であることが明らかになりました。DSR方法論は、反復的な設計とテストを通じて、ZINの早期摩耗の問題に首尾よく対処しました。モデル01からモデル07への進展は、DSRが高圧ダイカストシステムの持続可能性と運用効率を向上させる大幅に改善された射出サブセットの開発に効果的であることを示しています。最終モデル07は、故障モードが脆性破壊から塑性変形摩耗に移行し、より予測可能で管理可能な摩耗プロセスを示しています。 図のリスト: 6. Conclusion: 6.

Read More

This paper introduction was written based on the ‘Development of Copper MIM Powders for Thermal Management Applications’ published by ‘Not explicitly stated in the paper’. 1. 概要: 2. 概要または序論 概要 金属射出成形(MIM)は、使用される部品と材料の種類と量において、力強い成長を続けています。本稿では、熱管理アプリケーション用ヒートシンクのMIM用微細銅粉末の開発と応用について報告します。これは、小型電子デバイスの冷却ニーズの増大と、高価な材料に対して費用対効果の高いネットシェイプ成形法を使用する必要性から、開発にとって重要な分野です。Sandvik Osprey Ltd.は、ARC SeibersdorfでMIMフィードストックに組み込まれた微細低酸素粉末(90% -22µmおよび90% -31µm)を製造しました。完成部品の特性を示し、熱管理アプリケーションの可能性について議論します。 序論 銅は、高い熱伝導率と比較的高い焼結活性のために、熱管理アプリケーションに特に適した材料です。MIMのようなネットシェイププロセスと組み合わせることで、最適化された熱機能を備えた複雑なヒートシンク部品を製造できます[1,2]。ヒートパイプ用の多孔質要素を統合した複合構造も開発中です。 3. 研究背景: 研究トピックの背景: 小型電子デバイスの効率的な冷却ソリューションに対する需要の高まりにより、高度な熱管理材料と、高価な材料を加工するための費用対効果の高いネットシェイプ成形技術の開発が必要となっています。銅は、その固有の高い熱伝導率と良好な焼結特性により、熱管理アプリケーションに特に適した材料として認識されています。金属射出成形(MIM)は、最適化された熱機能を備えた複雑なヒートシンク部品を製造できる有望なネットシェイププロセスとして浮上しています。 既存研究の現状: ジョンソン&ライキング・タン[2]による以前の研究では、異なるプロセスで製造されたさまざまな銅粉末フィードストックを使用した銅MIM部品の製造が検討されています。これらの研究は、焼結部品の熱伝導率に及ぼす多孔性と不純物の重大な影響を強調しました。報告された焼結密度は93〜96%の範囲であり、対応する熱伝導率は280〜385 W/mKの範囲でした。これらの値の上限は、鍛造銅の性能に匹敵し、MIMが高性能銅部品の費用対効果の高い製造に潜在力を持つことを示しています。 研究の必要性: 従来の製造プロセス、例えばアルミニウム高圧ダイカストの限界と、固有の材料特性により、改良された熱管理戦略の探求が必要となっています。具体的には、元のアルミニウムヒートシンク設計は、単一の1.25WパワーLEDの放熱を管理するのに十分なだけでした。高出力密度化の傾向の高まりと、限られたスペースに複数のパワーLEDを収容する必要性から、強化された熱管理ソリューションの開発が求められています。本研究は、高性能ヒートシンクを製造するための実行可能な代替案として銅MIMを調査することにより、このニーズに対応します。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、熱管理アプリケーション用に設計されたヒートシンクの製造における金属射出成形(MIM)用の微細銅粉末の開発と応用を調査することです。この研究は、MIM加工された銅部品の特性を評価し、特にLED冷却などの要求の厳しいアプリケーションにおける熱管理での使用の可能性を評価することを目的としています。 主な研究内容: 本研究は以下に焦点を当てています。 研究仮説: 本研究は、銅粉末の金属射出成形により、約380

Read More

この論文概要は、[‘Design of Three Cavity Diecasting Die for Rotors’]という論文に基づいて作成され、発行元は[‘International Journal of Engineering Research & Technology (IJERT)’]です。 1. 概要: 2. 抄録または序論 抄録 「ダイカスト部品は、現代世界のあらゆる側面で重要な役割を果たしています。その影響は、家庭用品から自動車部品まで多岐にわたります。今日の世界の要求は、生産、精度、互換性であり、競争に対応するのに役立ちます。これらの課題に対応するために、ダイカストプロセスは生産において重要な役割を果たします。大量生産は、ユニットコストを削減し、容易な組み立てを促進するために、高い生産性を目指しています。ダイカスト部品の場合、追加の機械加工は不要で、良好な表面仕上げの部品が得られます。設計および生産リードタイムを短縮するのに役立つコンピュータ支援設計。本論文は、ローター用ダイカスト金型の設計に対する工学的アプローチを示し、CATIA V5ソフトウェアを使用して3キャビティダイカスト金型の設計を扱います。本研究では、コンピュータ支援3キャビティダイカスト金型設計が、既存のローター用2キャビティダイカスト金型設計に取って代わります。本論文では、hcherブロックのキャビティおよびコアの印象をhchcrインサートに置き換えます。キーワード- 設計、ダイカスト、CATIA、ローター」 I. 序論 「ダイカストは、金属加工業界で製造される最も大量生産される品目であり、何千もの消費者向け、商業用、および工業用製品に見られます。ダイカスト部品は、自動車からおもちゃまで、製品の重要な構成要素です。部品は、シンクの蛇口のように単純なものから、コネクタハウジングのように複雑なものまであります。重力圧鋳とは対照的に、圧力射出によるダイカストの最も初期の例は、1800年代半ばに発生しました。1849年に、Sturgesに印刷活字鋳造用の最初の手動式機械の特許が与えられました。このプロセスは、その後20年間はプリンターの活字に限定されていましたが、世紀末に向けて他の形状の開発が増加し始めました。1892年までに、商業用途には蓄音機や金銭登録機の部品が含まれ、1900年代初頭には多くの種類の部品の大量生産が始まりました。最初のダイカスト合金は、さまざまな組成の錫と鉛でしたが、1914年に亜鉛とアルミニウム合金が導入されると、その使用は減少しました。マグネシウムと銅合金がすぐに続き、1930年代までに、多くの現代合金が存在するようになり、利用可能になりました。ダイカストプロセスは、元の低圧射出法から、平方インチあたり4500ポンドを超える力での高圧鋳造、スクイズ鋳造、および半凝固ダイカストを含む技術へと進化しました。これらの現代的なプロセスは、優れた表面仕上げを備えた高品位でニアネットシェイプの鋳造品を製造できます。ダイカストに使用される合金とプロセス自体の両方で改良が続けられており、ダイカストの応用分野はほぼすべての既知の市場に拡大しています。かつては単純な鉛活字に限定されていた今日のダイカスターは、さまざまなサイズ、形状、肉厚の鋳造品を製造でき、これらは丈夫で耐久性があり、寸法精度が高いです。」 3. 研究背景: 研究トピックの背景: 本論文は、現代の製造業におけるダイカストの重要な役割を強調し、家庭用品から自動車部品に至るまでの幅広い適用可能性を強調しています。現代産業の要求は、高い生産量、寸法精度、および部品の互換性です。ダイカストは、生産性の向上、ユニットコストの最小化、および容易な組み立てを保証することにより、大量生産のシナリオでこれらの要求に効果的に対応します。さらに、ダイカスト部品は、金型から直接望ましい表面仕上げを実現し、広範囲な後加工の必要性をなくすことがよくあります。コンピュータ支援設計(CAD)の統合は、設計と生産の両方の段階を合理化し、リードタイムを短縮し、全体的な効率を向上させる上で重要な要素として強調されています。 既存研究の現状: 本研究以前は、ローター生産のための一般的な金型設計は、2キャビティ構成を使用していました。この従来のアプローチは機能的でしたが、増大する産業需要を満たすために必要なより高い生産速度を達成するには限界がありました。 研究の必要性: 本研究の動機は、ローターダイカストの生産性を向上させる必要性から生じています。本研究は、従来の2キャビティ金型から、より効率的な3キャビティ金型設計への移行を提案することにより、これに対処します。さらに、本論文は、ボルスターブロックの一体型キャビティおよびコアの印象を、硬化および焼戻しされたクロム熱間金型鋼(HCHCr)インサートに置き換えることにより、金型寿命を最適化し、製造コストを削減することを目的としています。このモジュール式アプローチは、摩耗の激しい部品のメンテナンスと交換を容易にし、金型の動作寿命を延ばし、全体的なツーリングコストを削減します。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、CATIA V5ソフトウェアの設計およびシミュレーション機能を活用して、ローター用の3キャビティダイカスト金型を設計することです。この設計は、既存の2キャビティ金型のパラダイムに取って代わり、強化された生産効率を提供することを目的としています。二次的でありながら重要な目的は、キャビティおよびコア領域にHCHCrインサートを組み込むことです。この戦略的な材料選択と設計変更は、金型の耐久性を向上させ、メンテナンスを簡素化し、金型の摩耗と交換に関連する長期的な運用コストを削減することを目的としています。 主要な研究: 本研究は、3キャビティダイカスト金型の設計と分析に焦点を当てています。主な研究分野は次のとおりです。 研究仮説: 正式な仮説として明示されていませんが、本研究は次の予想される結果に基づいています。 5. 研究方法論 研究デザイン: 本研究では、コンピュータ支援設計(CAD)主導のアプローチを採用しています。個々の部品と多キャビティ構成を含む金型アセンブリ全体は、CATIA V5ソフトウェアを使用して設計および仮想的に組み立てられます。この方法論により、物理的な製造前に、正確な寸法管理、干渉チェック、および金型構造全体の視覚化が可能になります。 データ収集方法: 本研究の主要なデータは、設計プロセス自体を通じて生成されます。これには以下が含まれます。 分析方法: 本研究の分析は、主にエンジニアリング計算とCADソフトウェアの機能に基づいています。 研究対象と範囲: 本研究の対象は、ローター用のダイカスト金型の設計です。範囲は以下に限定されます。 6.

Read More

user 03/07/2025 Aluminium-J , Technical Data-J Applications , CAD , CFD , Computational fluid dynamics (CFD) , conformal cooling , Die casting , Efficiency , Heat Sink , 金型 , 금형 本要約は、[‘Scientia Iranica’ に掲載された論文 ‘Design of Conformal Cooling Channels Using Numerical Methods in a Metal Mold and Calculating Exergy Destruction in Channels’ に基づいて作成されました。] 1. 概要: 2. 概要または序論 金属金型において、より速い冷却はサイクルタイムの短縮、製品品質の向上、製品ロス低減を可能にします。しかし、従来の製造方法では、金型冷却チャネルは線形方向と限定された形状でのみ製作可能であり、金型冷却性能を制限していました。近年開発された積層造形技術は、複雑な形状とモノブロック3D製品の製造を可能にします。この技術により、様々な形状のコンフォーマル冷却チャネルを備えた金属金型を製作し、優れた冷却性能を確保できます。本研究では、モノブロック永久金型において最適な冷却性能を達成するために、コンフォーマル冷却チャネルを設計しました。本研究では、設計されたコンフォーマル冷却チャネルと従来の冷却チャネル金型について、定常状態条件下でCFD(数値流体力学)解析を実施しました。チャネル内の流速変化に応じた圧力損失、冷却チャネル出口温度、エクセルギー損失を計算しました。数値解析の結果、コンフォーマル冷却チャネルは従来の冷却チャネルよりも約5%高い冷却性能を達成できることが示されました。しかし、コンフォーマル冷却チャネルの圧力損失は従来の冷却チャネルよりも高く観察されました。また、コンフォーマル冷却チャネルのエクセルギー損失は従来の冷却チャネルよりも約12%大きくなりました。 3. 研究背景: 研究テーマの背景: 金属金型における冷却プロセスは、液体金属の凝固における重要な要素の一つであり、鋳造製品の品質に影響を与えます。冷却が均一でない場合、ホットスポット欠陥や歪みなどの成形不良が発生します。逆に、適切かつ迅速な冷却は製品品質にプラスの影響を与えます。従来の製造方法では、金型冷却チャネルは線形方向と円形断面でのみ製作可能です。これは金型冷却性能を制限します [1]。積層造形法で製作されたコンフォーマル冷却チャネルを備えた熱間押出ダイスの冷却性能に関する研究があります [2]。コンフォーマル冷却チャネル金型を使用した場合、標準冷却チャネル金型と比較して生産速度が最大300%向上することが観察されました。成形におけるサイクルタイムは、製品コストと品質に影響を与えます。サイクルタイムが短いほど、温度分布がより均一になり、部品の変形が少ないことが観察されました。したがって、コンフォーマル冷却チャネルを備えた射出成形金型では、より良い製品品質が得られました [3-9]。積層造形法で製作された金属金型の製造コストが高いという事実は、所望の性能を備えたコンフォーマル冷却チャネル設計を製造する必要性を生じさせます。有限要素法を用いて、金型冷却チャネルの冷却性能と液体金属の凝固プロセスをシミュレーションできます。数値研究の結果、コンフォーマル冷却チャネルを通じて凝固時間を短縮することで冷却性能を向上させることができることが示唆されました [10-12]。プラスチック射出成形金型用のコンフォーマル冷却チャネルが設計されました [1]。当該研究は、数値的および実験的に実施されました。 既存研究の現状: 数値および実験的研究の結果、コンフォーマル冷却チャネルを使用した場合、サイクルタイムが12.8%短縮されることが明らかになりました。また、Park and Dang [9] は、プラスチック射出成形金型用のコンフォーマル冷却チャネルを開発しました。研究結果は、コンフォーマル冷却チャネルを使用した場合、サイクルタイムが30%短縮されることを示しました。 摩擦損失、温度差による熱伝達、急激な膨張と圧縮は、システムにおけるエクセルギー損失を引き起こします [13-15]。溶融金属の熱は冷却チャネルを介して伝達されます。溶融金属と冷却チャネル間の熱伝達は、熱交換器の作動原理と類似しています。熱交換器におけるエクセルギー損失に関する多くの研究が文献に存在します。しかし、金属金型冷却チャネルにおけるエクセルギー損失に関する研究は、文献において非常に少ないです。熱交換器または熱力学的サイクルの最適作動条件を決定し、エクセルギー損失を低減するために、流体速度、圧力損失、温度分布などのパラメータが研究者によって調査されました。彼らは、エクセルギー損失はこれらのパラメータを改善することによって減少することを強調しました [16-19]。 近年開発された積層造形技術により、複雑な形状とコンパクトな構造で製品を製造できます。本研究では、従来の製造方法では製造できない様々な形状の金属金型内の冷却チャネルを設計しました。2種類の異なるコンフォーマル冷却チャネル金型を設計し、定常状態条件下で標準冷却チャネル金型と数値的に比較しました。各チャネルについて、様々な流量における熱伝達率、エクセルギー損失、圧力損失を計算しました。 研究の必要性: 積層造形法で製造された金属金型の高い製造コストのため、所望の性能を備えたコンフォーマル冷却チャネル設計を製造する必要性があります。コンフォーマル冷却チャネルは冷却性能を向上させることができますが、圧力損失およびエクセルギー損失の観点から従来の冷却チャネルとの比較分析が必要です。最適な冷却チャネル設計のためには、熱伝達性能だけでなく、エネルギー効率を考慮したエクセルギー分析が不可欠です。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、金属金型において最適な冷却性能を達成するためにコンフォーマル冷却チャネルを設計し、数値的に解析して従来の冷却チャネル設計と比較することです。本研究は、熱伝達、圧力損失、エクセルギー損失の観点から性能差を評価することを目的としています。 主要な研究課題: 研究仮説: 5.

Read More

user 03/07/2025 Aluminium-J , automotive-J , Technical Data-J Applications , CAD , Die casting , Draft , Efficiency , 金型 , 금형 , 자동차 , 해석 この論文概要は、[‘INTERNATIONAL JOURNAL OF RESEARCH IN ADVANCED ENGINEERING TECHNOLOGIES’]によって発行された、[‘DESIGN AND WEIGHT OPTIMIZATION OF OIL PAN BY FE ANALYSIS’]論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 抄録 – 往復動型内燃機関において、オイルパンはクランクシャフトのハウジングです。この密閉構造はエンジン内で最大の空洞を形成し、マルチシリンダーエンジンでは通常、1つまたは複数のシリンダーブロックに統合されてシリンダーの下に配置されます。オイルパンはエンジンの下部に位置し、エンジンオイルを貯蔵するために使用されます。必要なときにオイルパンからエンジンにオイルがポンプで送られます。 本プロジェクトでは、潜水艦エンジンで使用されるオイルパンのモデリングを行います。本プロジェクトの目的は、CADソフトウェアを使用してオイルパンをモデル化し、適切な鋳造製造プロセスを選択して鋳造金型を設計し、CAMソフトウェアを使用してCNCプログラムを生成し、鋳造金型の不要な領域で重量を削減することです。 初期段階では、金型設計と解析条件に関するデータを収集します。次の段階では、さらなる研究のためにPro-Engineerを使用してモデルを生成します。金型アセンブリをモデル化するために金型設計計算を行います。金型準備後、オイルパンに適した材料を選択して金型構造を最適化し、重量を削減するために構造解析を行います。モデリング、金型設計、製造(CNC)はPro/Engineerソフトウェアを使用して行われます。 序論 – オイルパンについて オイルパンは、一般的に自動車やその他の類似の用途における4ストローク内燃機関の底部をシールする部品です。米国ではオイルパンとして知られていますが、世界の他の地域ではオイルサンプと呼ばれることもあります。主な目的は、クランクケースの最下部を形成し、エンジンオイルがエンジン内を循環する前後にオイルを保持することです。オイルパンを取り外すと、通常、クランクシャフト、オイルピックアップ、およびディップスティックの下端部が現れます。 通常のエンジン運転中、オイルポンプはパンからオイルを吸い上げ、エンジン内を循環させます。オイルはそこで様々な部品を潤滑するために使用されます。オイルがエンジンを通過した後、オイルパンに戻されます。このようなウェットサンプシステムでは、エンジンが保持できるオイルの量は、オイルパンのサイズに直接関係しています。エンジンは、クランクシャフトが水没するとオイルがエアレーションを起こし、オイルポンプがエンジン内を循環させることが困難または不可能になるため、パンに収まる量以上のオイルを保持することはできません。 エンジンオイルを交換するために使用されるドレンプラグは、通常、オイルパンのどこかに配置されています。オイルドレンプラグを簡単に見つける方法は、パンを見つけてから最も低い点を探すことです。パンは傾斜していたり、片方の端が膨らんでいたり、エンジンの位置によってわずかに角度が付いている場合があります。この低い点が通常、ドレンプラグが配置され、パン内のオイルをほぼすべて排出できる場所です。 レースや高性能車などの特定のエンジンは、ドライサンプシステムとして知られるものを使用する場合があります。クランクケースにすべてのオイルを貯蔵する代わりに、これらのエンジンにはポンプで送り込まれる分離されたリザーバーがあります。これらのエンジンのオイルパンは、オイルが潤滑に使用された後にリザーバーに戻されるため、通常、ウェットサンプシステムのオイルパンよりもはるかに小さくなります。 3. 研究背景: 研究テーマの背景: 往復動型内燃機関において、オイルパンはクランクシャフトハウジングとして機能します。この密閉構造はエンジン内で最大の空洞を形成し、シリンダーの下に位置しています。オイルパンはエンジンの下部に配置され、エンジンオイルを貯蔵するために使用されます。 既存研究の現状: このセクションでは明示的に言及されていません。 研究の必要性: 本プロジェクトでは、潜水艦エンジンで使用されるオイルパンのモデリングを行います。本プロジェクトの目的は、CADソフトウェアを使用してオイルパンをモデル化し、適切な鋳造製造プロセスを選択して鋳造金型を設計し、CAMソフトウェアを使用してCNCプログラムを生成し、鋳造金型の不要な領域で重量を削減することです。初期段階では、金型設計と解析条件に関するデータを収集します。次の段階では、さらなる研究のためにPro-Engineerを使用してモデルを生成します。金型アセンブリをモデル化するために金型設計計算を行います。金型準備後、オイルパンに適した材料を選択して金型構造を最適化し、重量を削減するために構造解析を行います。モデリング、金型設計、製造(CNC)はPro/Engineerソフトウェアを使用して行われます。 4. 研究目的と研究課題: 研究目的: 本プロジェクトの目的は、CADソフトウェアを使用してオイルパンをモデル化し、適切な鋳造製造プロセスを選択して鋳造金型を設計し、CAMソフトウェアを使用してCNCプログラムを生成し、鋳造金型の不要な領域で重量を削減することです。また、オイルパンに適した材料を選択して金型構造を最適化し、重量を削減することです。 主要な研究: 研究仮説: このセクションでは明示的に言及されていません。本研究は、仮説駆動型というよりも、探索的かつ設計に焦点を当てています。 5. 研究方法: 研究デザイン: 研究デザインには、ソフトウェアツールを使用したモデリング、設計、解析、最適化が含まれます。初期段階では、金型設計と解析条件に関するデータを収集します。次の段階では、さらなる研究のためにPro-Engineerを使用してモデルを生成します。金型アセンブリをモデル化するために金型設計計算を行います。金型準備後、オイルパンに適した材料を選択して金型構造を最適化し、重量を削減するために構造解析を行います。モデリング、金型設計、製造(CNC)はPro/Engineerソフトウェアを使用して行われます。 データ収集方法: 初期段階では、金型設計と解析条件に関するデータを収集します。 分析方法:

Read More

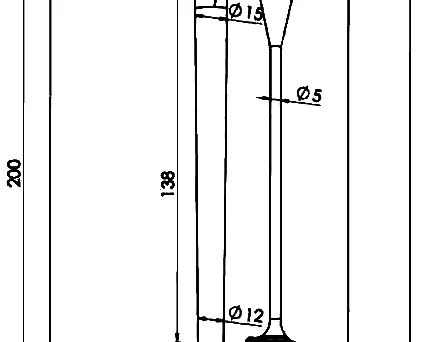

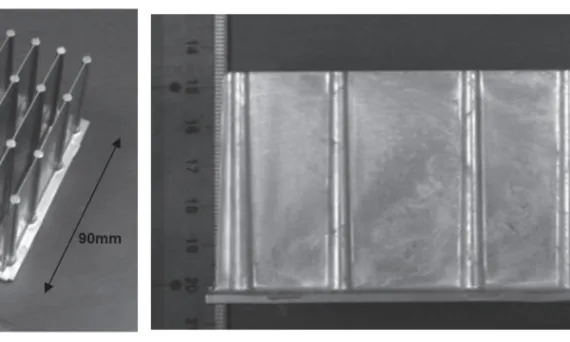

論文要約: この論文要約は、[‘Casting of product of Al-25%Si with thin fins’]と題された論文に基づいており、発行元は[‘La Metallurgia Italiana’]です。 1. 概要: 2. アブストラクトまたは序論 近年、ヒートシンク用の薄肉フィン製品のダイカスト需要が増加しています。A383アルミニウム合金は、その優れた流動性からダイカストに広く使用されていますが、従来のダイカスト設備では、1mm以下のA383製品を製造することは困難であり、コストも高くなります。高速ダイカスト設備は、1mm以下の薄肉フィン鋳造が可能ですが、非常に高価です。したがって、従来のダイカスト設備の利用が好まれます。A383よりも流動性に優れたアルミニウム合金を使用すれば、薄肉フィン製品を鋳造できます。本研究では、Siの巨大な潜熱に着目しました。金属の温度降下が緩やかになり、過共晶Al-Si合金の鋳造において流動性が向上すると推定しました。Si含有量が増加するにつれて液相線温度が上昇することを考慮し、25mass%Siを上限としました。低い凝固温度は、金型寿命の延長に有利です。過冷却および低固相率半凝固鋳造(簡易レオキャスティング)を採用しました[1-4]。本研究では、Al-25mass%Siの流動性を調査し、薄肉フィンヒートシンクモデルを製作しました。 3. 研究背景: 研究テーマの背景: ヒートシンク用途を中心に、薄肉フィンを特徴とするダイカスト製品の需要が増加しており、効率的な製造方法の必要性が高まっています。特に、A383合金を用いて1mm未満の薄肉部品を従来のダイカスト方式で鋳造することは、製造上の大きな困難とコストの問題を引き起こします。 既存研究の現状: A383アルミニウム合金は、その良好な流動特性からダイカスト分野で広く使用されています。高速ダイカスト設備は、より薄いフィンを鋳造するための解決策を提供しますが、多額の設備投資が必要となります。既存の研究では、流動性と鋳造性を向上させるための代替アプローチとして、過冷却および半凝固鋳造(レオキャスティング)が検討されています [1-4]。 研究の必要性: 薄肉フィン製品に対する従来のダイカストの限界と、高速ダイカストの高コストにより、代替合金システムと鋳造戦略の探求が必要です。A383よりも優れた流動性を持つ合金を従来のダイカスト設備と組み合わせて使用すると、薄肉フィン部品の製造のための費用対効果の高いソリューションを提供できます。過共晶Al-Si合金におけるSiの潜熱は、流動性を向上させる可能性を秘めており、この用途におけるAl-25%Si合金の研究が求められます。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、従来のダイカストにおいてAl-25%Si合金を使用して薄肉フィン部品を製造する実現可能性を評価することです。本研究では、Al-25%Siの鋳造特性、特に流動性と熱伝導率を、ベンチマーク合金であるA383と比較して特性評価することを目的としています。 主な研究課題: 研究仮説: 5. 研究方法 研究デザイン: 本研究では、Al-25%Si合金の鋳造特性を調査するために実験計画法を採用しました。この研究では、同一のダイカスト条件下でAl-25%Si合金とA383合金の両方を使用して比較実験を実施します。 データ収集方法: 分析方法: 研究対象と範囲: 本研究は、Al-25mass%Si合金に焦点を当て、そのダイカスト性能を広く使用されているA383アルミニウム合金と比較します。研究の範囲は、500KNの型締力と45mmのスリーブ直径を備えた小型ダイカスト設備を使用する従来のコールドチャンバーダイカストに限定されます。流動性試験は、0.5mm、1mm、2mmのキャビティギャップを備えたスパイラルダイを使用して実施しました。ヒートシンクモデルは、0.5mmの先端厚さと50mmの高さの薄肉フィンを備えていました。 6. 主な研究結果: 主な研究結果: 提示されたデータの分析: 図のリスト: 7. 結論: 主な研究結果の要約: 本研究では、Al-25%Si合金がダイカスト、特に薄肉キャビティ部 (1mm未満) においてA383よりも優れた流動性を示すことを実証しました。簡易レオキャスティングによる低温 (650〜700°C) でのAl-25%Siの半凝固鋳造は、流動性を向上させます。A383と比較して、合金の高い熱伝導率と低い密度も確認されました。薄肉フィンヒートシンクモデルの鋳造の成功は、従来のダイカスト設備を使用した複雑な形状に対するAl-25%Siの実用的な応用を検証しました。Al-25%Siの過冷却は、簡易レオキャスティングプロセスを容易にします。 研究の学術的意義: 本研究は、過共晶Al-Si合金、特にAl-25%Siのダイカスト挙動の理解に貢献します。従来のダイカストプロセスにおける流動性を向上させるために、Siの潜熱と過冷却を利用する可能性を強調しています。本研究は、Al-25%Si合金とA383合金の比較流動性および熱特性に関する貴重なデータを提供し、ダイカスト用途の材料選択肢を拡大します。 実用的な意義:

Read More

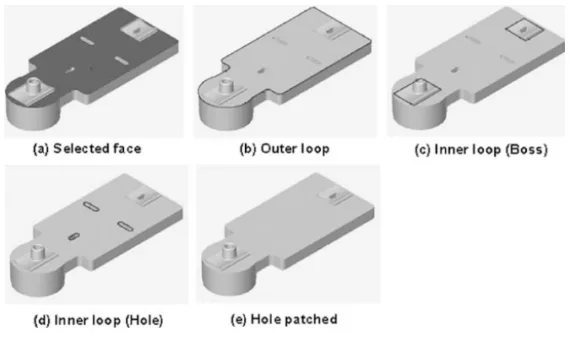

本論文概要は、学術誌「Int J Adv Manuf Technol」に掲載された論文「Development of a die design system for die casting」に基づいて作成されました。 1. 概要: 2. 研究背景: 研究テーマの背景: ダイカストプロセスは、精密な寸法とシャープな形状の金属部品を製造するための主要な方法の一つです。ダイカスト金型の設計は、複数の段階を経るプロセスであり、本質的に多くの時間を要します。初期金型設計が許容可能なレベルに達するまでの複雑さから、反復的な修正が必要となり、設計サイクルがさらに長期化します。 既存研究の現状: 既存の研究は、個々の金型要素の自動または半自動設計、特にゲートシステムの設計に焦点が当てられてきました。P-Q²手法とフィーチャーベースのパラメトリック設計を活用したゲートシステムプロトタイプ設計や、加圧ダイカスト用のゲートおよびランナーシステム設計を専門とするDiEdiFiceのような商用アプリケーションがその例です。しかし、DiEdiFiceは、エジェクタおよびコアキャビティインサートの作成まではサポートしていません。AutoCADベースなどの既存の完全な金型設計システムは、単純な形状およびアンダーカットのない単一印象金型への適用に限定されています。シミュレーション解析を用いた金型形状およびプロセスパラメータ最適化のための統合CAD/CAEシステムの研究も進められています。IMOLDのような特殊なソフトウェアパッケージは、半自動射出成形金型設計のために存在しますが、ダイカストゲートシステムの複雑さの増加により、ダイカスト設計に直接適用することは困難です。 研究の必要性: ダイカスト業界は、様々な金型設計段階を統合し、設計編集を容易にするアプリケーションソフトウェアから大きな恩恵を受けることができます。3D CADが金型設計にますます採用されるにつれて、視覚化を向上させ、設計修正作業を効率化するシステムの必要性が強調されています。したがって、金型設計時間を短縮するコンピュータ支援金型設計システムの開発が非常に重要です。 3. 研究目的と研究課題: 研究目的: 本研究の実質的な目的は2つあります。(1) 様々な金型設計段階を統合するシステムを開発すること。(2) 金型設計プロセス中およびプロセス後にダイカスト設計の編集を容易にすること。 主要な研究課題: 本研究は、ユーザーフレンドリーなダイカスト金型用コンピュータ支援設計システムを構築することに焦点を当てています。このシステムは、経験豊富な設計者と初心者設計者の両方が、製品部品モデルから効率的に金型を設計できるようにすることを目指しています。 研究仮説: フィーチャーベースおよび制約ベースモデリング、パラメトリック設計、B-repモデルからの幾何学的/位相情報抽出技術を統合した金型設計システムは、ダイカスト金型設計プロセスの自動化、効率性、品質、費用対効果を向上させることができるという仮説を立てています。 4. 研究方法 研究設計: 本研究では、以下の手法を組み合わせたアプローチを採用しています。(1) フィーチャーベースおよび制約ベースモデリング (Feature-based and constraint-based modelling)。(2) パラメトリック設計 (Parametric design)。(3) B-rep (Boundary Representation, 境界表現) モデルからの幾何学的および位相情報抽出技術 (Geometric and topological information

Read More

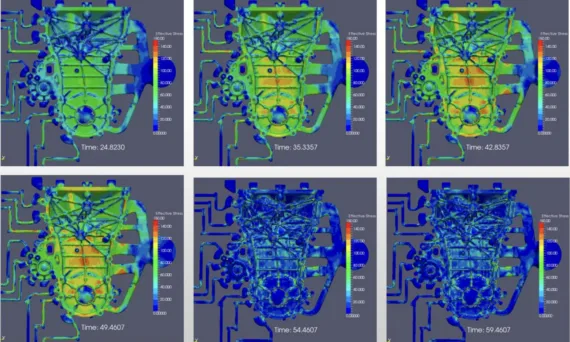

本論文概要は、[‘数値シミュレーションと実験的検証による自動車発電機トップカバーのダイカストプロセス設計’]という論文に基づいており、[‘International Journal of Cast Metals Research’]に掲載されました。 1. 概要: 2. 研究背景: 研究テーマの背景: アルミニウム合金は、軽量、優れた電気および熱伝導性、高い熱および光反射率、良好な表面仕上げ、優れた耐食性などの利点により、輸送機器や精密加工を含む様々な産業分野での利用が増加しています。特に軽量航空機や自動車への応用は、CO2排出量を大幅に削減する上で重要です。ダイカストは、アルミニウム合金を加工する主要な鋳造方法の一つです。しかし、従来のダイカスト金型設計およびプロセスパラメータ設定は、経験と反復的な修正に依存しており、時間とコストがかかります。 既存研究の現状: 製品の不良率を低減するために、ダイカストプロセス条件および金型設計を最適化するために、コンピュータ支援エンジニアリング(CAE)解析およびコンピュータ支援設計(CAD)技術がますます多く使用されています。数値シミュレーションは、金型設計を最適化し、鋳造品質を向上させるための強力なツールとして登場しました。多くの研究で数値シミュレーションの精度が実証されていますが、鋳造欠陥の根本原因を深く研究するのではなく、シミュレーションの精度を実証することに焦点を当てている傾向があります。 研究の必要性: 本研究は、鋳造欠陥を低減し、ダイカストプロセス設計の効率を改善する必要があるという業界の継続的な要求によって必要性が提起されました。数値シミュレーションの単なる検証を超えて、ダイカストプロセスにおける欠陥の根本原因を診断し、解決するために積極的に活用する必要性が明確に存在します。 3. 研究目的と研究課題: 研究目的: 本研究の主な目的は、数値シミュレーションを活用して、自動車発電機トップカバーの既存のダイカスト金型設計における欠陥の位置と種類を予測することです。さらに、研究は、ダイカスト金型設計の改善を容易にするために、これらの欠陥の原因を調査することを目的としています。 主要な研究内容: 本研究は、ダイカストプロセスで発生する流体流れおよび凝固熱伝達現象を解析するために数値シミュレーションを使用することに焦点を当てています。シミュレーション結果は、実験的ダイカストを通じて検証されます。シミュレーションから得られた詳細な情報に基づいて、改善されたダイカスト設計を提案し、評価します。 研究仮説: 本研究の中心的な仮説は以下のとおりです。 4. 研究方法 研究デザイン: 本研究では、数値シミュレーションと実験的検証を組み合わせた混合方法論的アプローチを採用しています。研究デザインは、既存のシングルランナーシステムダイカスト設計と改善されたダブルランナーシステム設計を比較分析することを含みます。 データ収集方法: データ収集は、2つの主要な方法を通じて行われます。 分析方法: 分析方法は以下を含みます。 研究対象と範囲: 研究対象は、アルミニウム合金ADC12を使用する自動車発電機トップカバーのダイカストプロセスです。研究範囲は、この特定のダイカストアプリケーションにおけるシングルランナーシステムとダブルランナーシステムの性能を調査および比較することに限定されます。 5. 主な研究結果: 主要な研究結果: 主な研究結果は、次のように要約されます。 データ解釈: シングルランナーシステムの欠陥は、非対称キャビティ充填、不均一な温度分布、およびダイカストプロセス中のガス巻き込みに起因すると解釈されます。特に、シミュレーションの結果、シングルランナーシステムは以下を引き起こすことが明らかになりました。 改善されたダブルランナーシステムは、以下によってこれらの問題に対処しました。 図リスト: 6. 結論: 主な結果の要約: 本研究は、ダイカストプロセスにおける鋳造欠陥を予測する上で数値シミュレーションの精度と信頼性を首尾よく実証しました。 ADSTEFANソフトウェアを使用して、研究チームは自動車発電機トップカバーのシングルランナーシステム設計における欠陥を正確に特定し、予測しました。さらに、数値シミュレーションから得られた洞察を活用して、改善されたダブルランナーシステム設計を開発し、実験的に検証しました。この改善された設計は、表面欠陥を効果的に除去し、ダイカストの全体的な品質を向上させました。 研究の学術的意義: 本研究は、以下を通じて学術的知識体系に貢献します。 実用的な意義: 本研究の実用的な意義は、ダイカスト業界にとって非常に重要です。 研究の限界 本研究の限界は以下のとおりです。 7. 今後のフォローアップ研究:

Read More

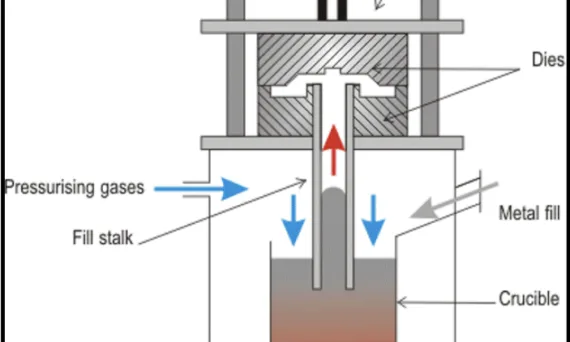

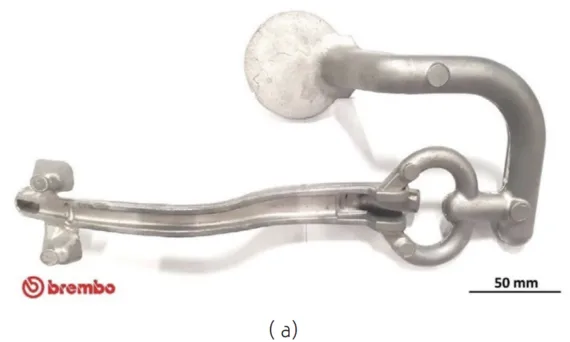

user 03/05/2025 Aluminium-J , automotive-J , Technical Data-J AUTOMOTIVE Parts , AZ91D , CAD , Die casting , Efficiency , Magnesium alloys , Microstructure , 自動車産業 , 金型 , 자동차 , 자동차 산업 論文要約: この論文要約は、[‘Eco-sustainable lightweight automotive part manufacturing: GHGs-free die casting of brake leverage prototype made of AZ91D-1.5CaO magnesium alloy’]と題された論文に基づいており、[‘La Metallurgia Italiana’]誌に掲載された論文を基に作成されています。 1. 概要: 2. 概要または序論 欧州プロジェクトCRALにおいて、不燃性AZ91D-1.5CaO Eco-Magnesium® (Eco-Mg) 合金を使用することで、マグネシウム鋳造プロセスにおいて最も低いカーボンフットプリントを実現しました。非可燃性マグネシウムAZ91D合金にCa(CaOの形態)を添加したものは、SF6カバーガスを使用しない固定炉で非可燃性マグネシウム合金を溶解し、EU CRALプロジェクトで特別に開発された垂直短射出プランジャー式ダイカストマシンに大気中で注湯するという、特定の鋳造プロセスウィンドウを実験的に検討することで、製造に成功しました。AZ91-1.5CaO Eco-Mgシリーズ合金製のブレーキレバーは、鍛造アルミニウム合金製の現行部品に代わるMg鋳造部品の実際の例として、Brembo Spaの工場で製造に成功しました。実験パートで議論されているように、予備的なコンピュータ支援シミュレーションテストキャンペーンは、鋳造試験における不確実性を低減しました。ブレーキシステム用のMg-SF6フリー鋳造部品の実現を伴うCRAL EUプロジェクトは、Mg鋳造プロセスルートの地球温暖化係数(GWP)の大幅な削減を促進しました。Eco-Mgシリーズは、自動車分野に不燃性Mg合金を導入するための実現可能で手頃な価格の鋳造ソリューションであり、今日では、差し迫ったCO2排出規制により、費用対効果の高い軽量部品の研究に苦労しています。 3. 研究背景: 研究トピックの背景: マグネシウム合金の開発は、前世紀に航空宇宙産業によって主導され、輸送産業の軽量化戦略に対するニーズを満たすために歴史的に行われてきました。アルミニウム合金と比較して、マグネシウムは鋳造性に優れており、金型製作に使用される鋼との化学的適合性が低いです。この特性により、プラスチックで実現されるものと同様に非常に複雑な形状の部品を実現することが可能になり、鋼製金型の寿命を延ばすことができます。これらの優れた特徴にもかかわらず、マグネシウムが大気中で処理される場合、高い可燃性のため、安全性の問題は依然として懸念事項です。いったん着火すると、マグネシウムは発熱反応によって維持される自己燃焼を起こし、酸化マグネシウムを形成して熱を放出します。その結果、燃焼炎は2,000°Kから4,000°Kの間の温度に急速に達します。この問題のため、マグネシウムは安全に制御される必要があります。 既存研究の現状: マグネシウム合金は、特殊な溶解設備と熟練した人員を必要とし、鋳造部品の製造コストを増加させます。溶融状態のMg合金を安全に制御するためには、金属溶湯と接触するO2の存在を排除する必要があります。つまり、Mg燃焼反応の主要なトリガー源を排除する必要があります。酸素の除去は、溶融Mgに対して不活性雰囲気を作り出すことによって可能です。Mg鋳造所では、a) 真空溶解設備、b) 不活性および保護雰囲気を備えた溶解設備など、様々な技術が使用されています。一般的に使用される不活性雰囲気は、混合SF6およびCO2、またはフレオンガスR-134aおよびSO2をベースとしたものです。SF6とフレオンガスR-134aは、地球温暖化係数(GWP)が非常に高い温室効果ガスです。対照的に、SO2ガスは、環境的観点から温室効果ガスであるSF6およびR-134aの有効な代替手段ですが、作業者に対する高い毒性のため、厳格な適用プロトコルが必要です。SO2ガスはSF6に対するグリーンなソリューションとなりえますが、鋼製の設備に対して非常に腐食性が高く、水と容易に反応してH2SO3を形成し、作業者の健康リスクを引き起こします。SO2と比較して、SF6は無毒、非腐食性ですが、温室効果への負の影響のため、2018年1月1日から欧州連合ではマグネシウムダイカスト合金のリサイクルにおけるSF6の使用が禁止されました[1]。 研究の必要性: 内燃機関自動車製造のための軽量材料の選択は、排出ガス削減に重要な役割を果たすことは、今日では周知の事実です。自動車メーカーにとって、軽量化は、環境および社会的影響に対する意識が高まっている環境意識の高い市場の要求に応えるための重要な戦略です。EUで新たに設定された新車およびバンの平均排出量に関する厳しい目標には、超過排出量に対する罰金とともに、ゼロおよび低排出車への移行を促進するメカニズムが含まれています。しかし、排気管からの車両排出量の削減は、拡大されたグリーンマニュファクチャリングの観点から見ると、効果的ではあるものの部分的な対策です。図1に示されているように、走行距離に対する線形関数排出量を指摘すると、重量のある鉄合金(1)で作られた部品のベースラインシナリオと、鋼製部品と同じ機能的特性を満たすことができる2つの異なる軽量ソリューションを検討することができます。「傾き」と初期の炭素フットプリント「貯蔵」に応じて、初期の合金製造および部品成形において直接的なCO2排出量が削減されたとしても(ソリューション(1)と(2)の傾きを参照)、損益分岐点は長距離走行後に到達する可能性があります。図1の(3)に示されている問題は、マグネシウム鉱石(ドロマイトなど)からシリコン(通常はフェロシリコンの形で供給)を使用して石炭燃焼レトルト[2]で行われる小規模なピジョン法から製造されたマグネシウム合金に典型的な問題です。さらに、高い反応性のために、マグネシウムは保護ガスを使用して製品成形のために鋳造する必要があります。過去には、好ましいカバーガスであるSF6が、CO2とSO2の混合物、HFC-134aに置き換えられました。最近、3M Companyによって登録されたNovec 612流体は、CO2と同等の非常に低いGWP 1を約束しています。いくつかの研究では、ピジョン法で製造された原材料と二次成形によって製造されたマグネシウム自動車部品は、汚染物質カバーガスを使用して鋳造しても、自動車の寿命[3]内でCO2を節約できないことが示されています。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、マグネシウム鋳造部品の製品ライフサイクル全体にわたる総GHG排出量削減の課題に取り組むことです。本研究では、CRAL EUプロジェクト内のブレーキシステム部品を具体的に対象として、マグネシウム部品のダイカストプロセス中の保護ガスの除去に焦点を当てています。最終的な目標は、Eco-Mgシリーズを自動車分野における非可燃性マグネシウム合金のための実行可能で費用対効果の高い鋳造ソリューションとして検証し、CO2排出規制の強化の中で費用対効果の高い軽量部品を追求する業界の推進力と一致させることです。 主要な研究課題: 主要な研究目標は以下のとおりです。 研究仮説: 明示的に仮説として述べられてはいませんが、本研究は以下の前提に基づいています。 5.

Read More

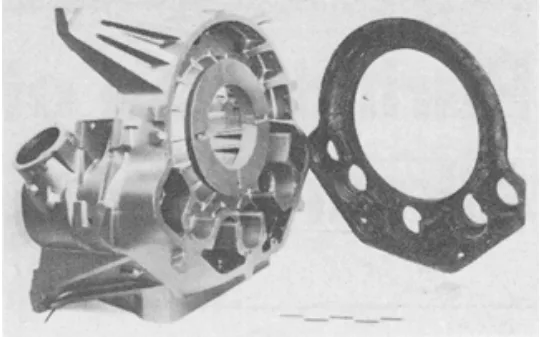

This paper summary is based on the article [‘Mg Casting Alloys for the Aerospace Challenge’] presented at the [‘JOURNAL OF METALS’] 1. 概要: 2. 研究背景: 研究トピックの背景: 航空宇宙用途におけるマグネシウム合金の利用は、その固有の利点と、合金開発および鋳造技術の継続的な進歩によって推進されてきました。1808年にマグネシウムが単離された当初は実験室の珍品でしたが、1920年代初頭に実用的な溶解および精錬技術が登場したことで、産業的に関連性を持つようになりました。この進歩により、約30種類の市販の鋳造合金が開発されました。現代の航空宇宙用マグネシウム合金は、主にMg/Al/Zn系とMg/Zn/Zr系の2つの主要な合金シリーズから派生しています。 既存研究の現状: 初期の研究開発努力はMg/Al/Zn合金に集中しており、組成範囲はAl 6~10%、Zn 0.5~3.0%でした。AZ81、AZ91、AZ92などの合金がこのシリーズの中で主要な鋳造合金として登場し、特に商業航空宇宙用途でコスト効率が最優先される場合に現在も使用されています。これらの合金は、T6熱処理条件で最大の強度を発揮し、アルミニウム含有量が多いほど降伏強度は増加しますが、延性は低下します。しかし、これらのMg/Al/Zn合金は、微少収縮、降伏強度の50%を超える応力での応力腐食割れを起こしやすく、機械的特性は約250°F (120°C)を超えると著しく低下します。もう一つの重要な研究方向性として、1930年代後半から知られていたマグネシウム合金におけるジルコニウムの結晶粒微細化効果が探求され、Mg-Zn-Zr系合金の開発につながりました。さらなる進歩として、Mg/Zn/Zr合金への希土類(ミッシュメタル)およびトリウムの添加が、熱間割れを抑制し、溶接性を向上させることが発見されました。 研究の必要性: 航空宇宙分野では、厳しいユーザー要求を満たすために、優れた周囲温度および高温特性を含む、より優れた性能特性を持つ材料が求められています。このため、高い強度を発揮し、570°F (299°C)までの高温で有用な特性を維持できるマグネシウム合金の継続的な研究開発が必要です。さらに、より大型で複雑、かつ薄肉で公差の厳しい鋳物を製造するための鋳造技術の進歩は、航空宇宙設計において重要な要素である重量削減を最大化するために不可欠です。 3. 研究目的と研究課題: 研究目的: 本論文は、航空宇宙産業で現在利用可能なマグネシウム合金の全範囲をレビューすることを目的としています。技術的な長所と短所を評価し、航空宇宙用途の特定の要求に応えるために、周囲温度と高温の両方で性能が向上するように設計された特定の合金について説明することを目的としています。 主な研究内容: 本論文で探求されている主な研究内容は以下のとおりです。 研究仮説: 本論文は暗黙のうちに、戦略的な合金化と鋳造技術の改良を通じて、マグネシウム合金は航空宇宙用途の厳しい要求を満たすように調整できると仮定しています。これには、高強度の達成、高温での構造的完全性の維持、および高性能特性を備えた複雑で軽量な部品の製造を可能にすることが含まれます。WE54のような合金の開発は、特定の合金化戦略(例:Mg-Y-Nd-Zr系)が、既存のマグネシウム合金と比較して高温性能を大幅に向上させ、確立された高温アルミニウム合金の性能に近づく可能性があるという仮説を示唆しています。 4. 研究方法 研究デザイン: 本論文は、航空宇宙産業におけるマグネシウム鋳造合金に関する既存の知識とデータを統合したレビューベースの研究デザインを採用しています。1987年のTMS年次総会での発表を基に作成されており、当時の確立された研究、業界慣行、および合金開発の動向をまとめたものであることを示しています。本論文は、公開された文献と実験的知見を活用して、包括的な概要を提供しています。 データ収集方法: 本論文で提示されているデータは、主にマグネシウム合金に関する既存の文献、仕様、および実験的研究から収集されています。引張強度、降伏強度、伸び、疲労限度、クリープ抵抗などの機械的特性データが収集され、表形式およびグラフ形式で提示されています。合金組成と熱処理も、以前の研究および合金仕様で報告されているように文書化されています。 分析方法: 採用されている分析方法は、比較および記述的です。本論文では、さまざまなマグネシウム合金系(Mg-Al-Zn、Mg-Zn-Zr、Mg-Ag-Nd-Zr、Mg-Y-Nd-Zr)の機械的特性を比較し、特性のベンチマークと動作温度要件に基づいて航空宇宙用途への適合性を評価しています。グラフ分析は、温度と暴露時間が合金性能に及ぼす影響を説明するために使用されています。本論文では、鋳造技術の進歩とその鋳造品質と複雑さへの影響についても説明しています。 研究対象と範囲: 研究は、航空宇宙用途向けに特別に設計または検討されたマグネシウム鋳造合金に焦点を当てています。範囲は、さまざまな合金系、熱処理(T4、T5、T6)、および鋳造方法(砂型、インベストメント、金型)を網羅しています。本論文では、合金の性能特性、すなわち周囲温度および高温での機械的特性、鋳造性、溶接性、および耐食性を、航空宇宙産業のニーズの文脈の中で検討しています。範囲は、マグネシウム鋳造技術の進歩、特に乾砂プロセスとフラックスレス溶解にも及んでいます。 5. 主な研究成果:

Read More