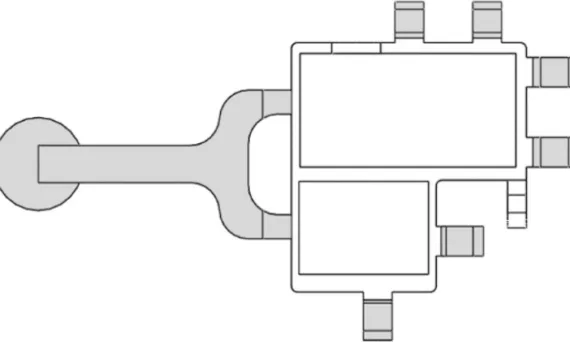

本紹介内容は、International Journal on Emerging Technologies誌に掲載された「Feature Library of Gating System for a Die-Casting Die」の研究内容です。 1. Overview: 2. Abstracts / Introduction ゲートシステムの設計は、ダイカストの専門家にとって時間のかかるプロセスであり、多くの手作業による入力と、設計を最終決定するための多数の反復が必要です。このプロセスには、ダイカストプロセスに関する深い知識が必要であり、この作業は完全にユーザーに依存しています。今日の産業界では、多くのCAD/CAMツールがダイカスト金型の設計、開発、製造に適用されています。しかし、ダイカスト金型の設計と製造全体を通してダイカストの専門家に依存しているため、非常に長いプロセスになっています。金型設計における主要な作業の1つであるゲートシステムの設計にも、多くの時間がかかります。ランナー、ゲート、オーバーフローなどのゲートシステムのさまざまなコンポーネントの設計が試みられています。フィーチャライブラリが提案されています。 3. Research Background: Background of the Research Topic: ダイカスト金型のゲートシステムは、ゲート、ランナー、オーバーフローウェル、ビスケットで構成されます (Fig. 1)。これらの要素は、湯口からキャビティへの溶融金属の流れを制御します。ゲートとランナーシステムの配置と設計は、欠陥のない鋳造品を得るために非常に重要です。 Status of Existing Research: ゲートシステムの設計は、反復的で、非常に時間がかかり、費用がかかる可能性があるプロセスであると説明されています[5]。既存の研究はさまざまな側面に焦点を当てていますが、包括的で、すぐに使用できるフィーチャライブラリが不足しています。 Necessity of the Research: 現在の手作業による設計と専門家の知識への依存は、ゲートシステム設計プロセスを非効率的にしています。フィーチャライブラリは、設計時間と労力を大幅に削減できます。 4. Research Purpose and Research Questions: Research Purpose: ゲート、ランナー、オーバーフロー設計のフィーチャライブラリを開発し、それによってダイカストエンジニアを支援し、設計時間を短縮すること。 Key Research: 本研究の主な研究分野はゲートシステムです。 5. Research

Read More

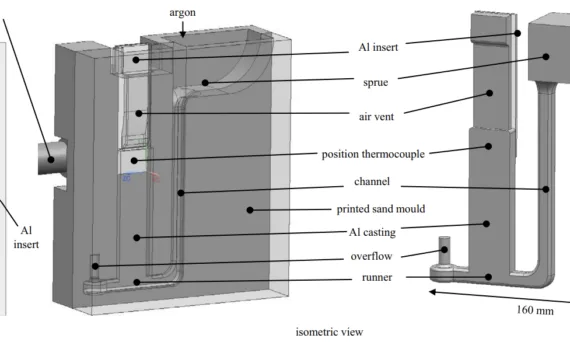

user 03/17/2025 Aluminium-J , Technical Data-J Aluminum Casting , Applications , CAD , Microstructure , Sand casting , 自動車産業 , 金型 , 금형 , 자동차 , 자동차 산업 本紹介内容は[Wiley-VCH GmbH]で発行した[“Expanding Lightweight Design Potential by Hybrid Joining of Aluminum Sheets with Aluminum Casting Through Compound Sand Casting and Induction Heating”] の研究内容です。 1. 概要: 2. 要約 / 序論 アルミニウムなどの軽金属を組み合わせることで、自動車構造物の大幅な軽量化が可能になります。複合鋳造は有望な方法ですが、インサート材(板材)と鋳造材の間に金属的な連続性を確保することが困難です。本研究では、アルミニウム-アルミニウム複合鋳造における金属結合を改善するために誘導加熱を使用します。圧縮せん断試験と顕微鏡観察により、結合特性を評価しました。その結果、誘導加熱とインサート材のコーティングなしで、健全な金属結合が得られることがわかりました。主な要因は、インサート材の予熱と温度です。熱処理により、結合強度がさらに向上します。 3. 研究背景: 研究テーマの背景: 欧州の自動車産業は排出ガス削減の圧力を受けており、軽量材料と設計の需要が高まっています。板材と鋳造金属を組み合わせた複合鋳造は、複雑な構造部品の要求を満たすことができます。特に、アルミニウム-アルミニウム(Al-Al)複合材は、密度が低く、循環経済に貢献します。 既存研究の現状: Al-Al 複合鋳造に関する既存の研究は、以下の点に焦点を当ててきました。 研究の必要性: 先行研究はAl-Al複合鋳造の難しさを示しています。 4. 研究目的と研究課題: 研究目的: 複合砂型鋳造において誘導シート予熱を Al-Al 系に適用し、金属の連続性を改善することで、Al-Al 構造物の軽量設計の可能性を拡大することです。 主要研究: 5. 研究方法 研究デザイン: 複合砂型鋳造と誘導加熱を組み合わせたハイブリッド接合プロセスを用いた実験研究。重ね継手試験片を用いて、純粋な金属結合を確保しました。 データ収集方法: 分析方法: 研究対象と範囲: 6. 主要研究結果:

Read More

本紹介内容は、Archives of Metallurgy and Materialsで発行された「Estimation of Cooling Rates in Suction Casting and Copper-Mould Casting Processes」の研究内容です。 1. 概要: 2. 要約 / 序論 吸引鋳造および銅鋳型鋳造におけるFe-25wt%NiおよびAl-33wt%Cu合金の冷却速度を測定しました。ø2、ø3、ø5 mmのロッドを作製しました。冷却速度は、セル状およびラメラ間隔に基づいて推定されました。円筒状共晶合金の温度プロファイルは、微細構造検査だけでは決定できないことがわかりました。共晶凝固時の凹状凝固前線は、ロッド中心に向かうほどラメラ間隔を減少させました。Fe-25wt%Niのセル状間隔に基づく最小軸方向冷却速度は、ø2およびø3 mmロッドの場合約200 K/s、ø5 mm吸引鋳造ロッドの場合30 K/sでした。銅鋳型鋳造は、わずかに低い値を示しました。 3. 研究背景: 研究テーマの背景: 鋳造中の結晶化を抑制するために必要な臨界冷却速度(Rc)は、合金組成に大きく依存します。吸引鋳造や銅鋳型鋳造などの急速凝固技術は、Rc以上の冷却速度を達成することにより、バルク金属ガラス(BMG)を製造するために重要です。 既存研究の現状: 研究の必要性: 微細構造の特徴を用いた冷却速度推定における既存の矛盾を解決する必要があります。この研究は、微細構造に基づく冷却速度決定の適用可能性を調査し、特に吸引鋳造と銅鋳型鋳造を比較し、共晶合金を使用することの限界を強調します。 4. 研究目的と研究課題: 研究目的: Fe-25wt%NiおよびAl-33wt%Cu合金の吸引鋳造および銅鋳型鋳造中の微細構造を調査することにより、冷却速度を推定します。2つの鋳造方法で得られた冷却速度を比較します。共晶微細構造が冷却速度の推定に適しているか確認します。 主要な研究課題: 5. 研究方法 研究デザイン: 2つの鋳造方法(吸引鋳造と銅鋳型鋳造)と2つの合金系(Fe-25wt%NiとAl-33wt%Cu)を比較する実験的研究です。微細構造解析は、冷却速度を推測するための主要な方法でした。 データ収集方法: 分析方法: 研究対象と範囲: 吸引鋳造および銅鋳型鋳造を用いて2、3、5 mm直径のロッドに鋳造されたFe-25wt%NiおよびAl-33wt%Cu合金。 6. 主要な研究結果: 主要な研究結果: 提示されたデータ分析: 図リスト: 7. 結論:

Read More

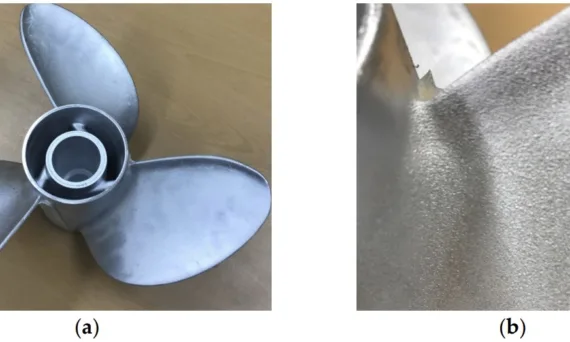

user 03/15/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Efficiency , Magnesium alloys , Microstructure , Review , 金型 , 금형 この論文概要は、Materials (MDPI) に掲載された論文「Development of Low-Pressure Die-Cast Al-Zn-Mg-Cu Alloy Propellers Part II: Simulations for Process Optimization」に基づいています。 1. 概要: 2. 研究背景: 高性能レジャーボートプロペラの需要は着実に増加しています。ステンレス鋼プロペラは優れた特性を持つ一方で、製造コストが高く、加工が困難です。鋳造アルミニウム合金は製造が容易ですが、材料特性により低出力用途に限られます。高強度アルミニウム合金は、機械的特性とコスト効率のバランスを取り、有望な代替材料となります。 先行研究パートIにおいて、著者らはプロペラ製造に適したAl-6Zn-2Mg-1.5Cu合金を開発し、低圧ダイカスト(LPDC)におけるハブとブレードの接合部でのホットテアリングが重要な課題であることを明らかにしました。従来の重力鋳造法では、高強度アルミニウム合金の鋳造欠陥を制御することが難しく、高品質な製品の製造を妨げています。したがって、LPDCプロセスを最適化し、ホットテアリングを克服し、これらのプロペラの安定した量産体制を確立することが重要です。量産ラインでの試行錯誤によるプロセス調整には限界があるため、効率的なプロセス最適化にはシミュレーション技術が不可欠です。 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究成果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

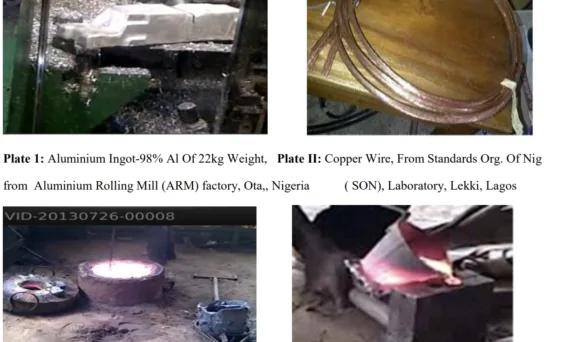

user 03/14/2025 Aluminium-J , Copper-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Efficiency , Mechanical Property , Microstructure , 金型 , 자동차 本紹介記事は、[International Journal of Materials, Methods and Technologies]によって発行された論文[“Al-Cu合金の化学的および機械的特性に対する熱力学的処理の影響”]の研究内容を紹介するものです。 1. 概要: 2. 概要 / 序論 本研究論文は、金属組織学的検査によって特性評価されたAl-9.37Cu合金の開発について調査しています。ダイカスト法を用いて鋳造された合金は、溶体化処理、水焼入れ、空冷焼入れ、および過時効処理などの一連の処理を受けました。研究の結果、Al-9.37Cuの強度は、合金を圧延し、時効処理を行った場合に大幅に向上することが示されました。これは、アルミニウムの結晶粒界に沿って、またはその近傍で大きな析出物が成長し、金属が降伏する際の転位の移動を妨げるためです。しかし、合金を200℃(500℃)を超えて加熱すると、平衡正方晶相が形成され、完全にインコヒーレントとなり、繊維状組織による強化効果が低いため、引張強度の値が低下することが観察されました。 序論では、アルミニウム合金において強度を高めるための合金元素としての銅の役割を強調し、耐食性とのトレードオフを認識しています。アルミニウムのような軽量金属において、均質な材料特性を得るためには、合金元素の均一な分布が重要であることを強調しています。また、アルミニウム製造の簡単な歴史的背景を提供し、Al-Cu平衡状態図(Fig.1)を参照しながら、異なる温度におけるアルミニウム中の銅の溶解度について論じています。序論の結論として、本研究の目的は、熱力学的時効がAl-Cu合金に及ぼす影響、特に過熱時の内部応力とひずみの影響を調査することであると述べています。 3. 研究背景: 研究課題の背景: 本研究は、アルミニウムの軽量性および耐食性を維持しながら、その機械的強度を高めるという課題に取り組んでいます。アルミニウムは、その固有の低密度と耐食性から、特に輸送産業において様々な用途に理想的な材料です。銅との合金化は強度を向上させる一般的な方法ですが、得られたAl-Cu合金の特性に対する熱力学的処理の影響を最適化するためには、詳細な調査が必要です。本研究では、ダイカストされたAl-9.37Cu合金の特性に対する、ダイカスト、溶体化処理、焼入れ、時効、および温間加工を含む様々な熱力学的処理の影響を理解することに焦点を当てています。 既存研究の現状: 序論で引用されている既存の研究は、アルミニウム中の銅の溶解度が温度に依存し、異なる相と微細組織の形成に影響を与えることを示しています。Al-Cu平衡状態図(Fig.1)は、固溶限とθ(Al2Cu)のような金属間化合物の形成を示すために参照されています。(Kacer et al 2003)および(Ashby and Jones, 2006)として参照されている先行研究は、アルミニウム合金とその冶金学的開発の基礎的な側面を探求しています。しかし、本論文では、ダイカスト、溶体化処理、焼入れ、時効、温間加工を含む熱力学的処理が、Al-9.37Cu合金の特性に及ぼす具体的な影響をより深く掘り下げています。 研究の必要性: 本研究は、ダイカストで使用されるAl-Cu合金の加工パラメータを最適化するために必要です。熱力学的処理が微細組織と機械的特性に及ぼす影響を理解することは、高性能部品を製造するために不可欠です。本研究は、純アルミニウムの強度の限界と、不適切な加工による特性劣化の可能性に対処し、制御された熱処理と変形を通じてAl-Cu合金の強度と延性のバランスを実現するための洞察を提供することを目的としています。本研究は、優れた耐食性と高い強度対重量比を備え、大きな変形に耐えることができる代替の非鉄合金製品の開発に貢献することを目指しています。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、Al-Cu合金、特にAl-9.37Cuの化学的および機械的特性に対する熱力学的処理の影響を調査することです。これには、ダイカスト、溶体化処理、焼入れ(水および空気)、時効(自然および人工)、および温間加工が合金の微細組織、引張強度、硬度、および延性に及ぼす影響を特性評価することが含まれます。本研究は、合金の機械的性能を向上させるためにこれらの処理を最適化することを目指しています。 主要な研究課題: 本論文で取り上げられている主要な研究課題は以下のとおりです。 5. 研究方法 研究デザイン: 本研究では、熱力学的処理がAl-9.37Cu合金に及ぼす影響を調査するために実験計画法を採用しています。研究では、ダイカストを用いて合金を鋳造し、続いて鋳造サンプルに様々な熱処理および温間加工プロセスを施します。引張試験および硬度測定を含む機械的試験と、金属組織学的検査を実施して、得られた特性と微細組織の変化を評価します。 データ収集方法: データは、以下の方法で収集されました。 分析方法: 収集されたデータは、以下を用いて分析されました。 研究対象と範囲: 研究対象は、98%アルミニウムインゴットと銅線から作製されたAl-9.37Cu合金です。研究の範囲は以下に限定されます。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: 図のリスト: 7. 結論: 主な調査結果の要約: 本研究は、ダイカストされたAl-9.37Cu合金の機械的特性が、熱力学的処理によって大きく影響を受けると結論付けています。圧延と時効は強度を高めますが、高温での過時効は強度を低下させます。溶体化処理、それに続く水焼入れ、および室温で6時間の時効処理は、合金の強度と硬度を最適化し、高い強度対重量比を必要とする用途に適したものにします。微細組織分析は、析出物の形成と分布が機械的特性を決定する重要な要因であることを裏付けています。 研究の学術的意義:

Read More

user 03/14/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Efficiency , Heat Sink , Magnesium alloys , Mechanical Property , 金型 この紹介記事は、[Conference Paper September 2010]によって発表された論文「”Development of a New High Fluidity Zinc Die Casting Alloy”」の研究内容を紹介するものです。 1. 概要: 2. 概要 / はじめに 概要 オンタリオ州ミシサガのTeck Product Technology Centre (PTC) で、4.5%AI、0.01%Mg、0.03%Cuを含む新しいホットチャンバー亜鉛ダイカスト合金が開発されました。この合金は、優れた流動性と合金7に匹敵する機械的特性を持つことが判明しました。この高流動性(HF)合金は、特に湿潤環境での粒界腐食と、ASTM B117塩水噴霧法を用いた耐食性について試験されました。この合金は、多くの薄肉用途に使用できることが実証されました。HF合金は、一部の用途でアルミニウムおよびマグネシウムダイカスト合金を代替でき、極薄肉が要求される新しい用途を生み出しています。HF合金は現在、クリープ強度試験が行われています。 はじめに 1929年、ニュージャージー亜鉛会社は、薄肉部品の鋳造用に設計されたZAMAK合金7を開発しました。現在まで、高流動性亜鉛合金が必要な場合、設計者が利用できるのは合金7のみでした。薄肉用途の市場が絶えず拡大し、エネルギーを節約する必要性が高まったため、Teck Product Technology Centre (PTC) で新しい超高流動性亜鉛合金を開発する研究プログラムが開始されました。エネルギー省 (DOE) 鋳造金属連合と、最近では北米ダイカスト協会 (NADCA) が、4.5%Al、0.01%Mg、0.03%Cuを含む合金の開発プロジェクトを後援しました。その後の工業試験により、この高流動性(HF)合金の優れた鋳造性が証明されています。この合金は、肉厚0.3 mm (0.012 in.) で、電気めっきに適した表面品質を備えた健全な鋳物を製造することが示されています。他のZAMAK合金と比較してHF合金中のアルミニウム量を増加させたことで、組成が共晶組成に近づき、機械的特性の厳密な試験が必要になりました。アルミニウム含有量と機械的特性の相関関係を確立するために、さまざまな量のアルミニウムを含む一連の合金が試験されました。 マグネシウムは、亜鉛合金に耐食性を向上させるために添加されます。HF合金中のマグネシウム含有量が少ないこととニッケルが含まれていないことから、耐食性の試験が必要になりました。HF合金は、特に粒界腐食と耐食性について、ASTM B117塩水噴霧法を用いて評価されました。どちらの試験でも、合金3および5と比較して適切な耐食性が証明されました。HF合金は最近、薄肉部品の製造に指定されています。新しい合金は現在、クリープ特性試験が行われています。 3. 研究背景: 研究トピックの背景: 研究は、「薄肉用途の市場が絶えず拡大し、エネルギーを節約する必要性が高まった」ために開始されました。 1929年に開発された既存の合金であるZAMAK合金7は、高流動性亜鉛合金として唯一利用可能な選択肢であり、現代の要求を満たす技術的なギャップを浮き彫りにしました。 既存研究の現状: 本研究以前は、「高流動性亜鉛合金が必要な場合、設計者が利用できるのは合金7のみでした」。 これは、亜鉛ダイカストにおいて高流動性を必要とする用途向けの材料の選択肢が限られていることを示しています。 研究の必要性: この研究は、「薄肉用途の市場が絶えず拡大」し、「エネルギーを節約する必要性」に対処するために必要でした。 既存の材料の限界を克服し、進化する産業ニーズを満たすためには、新しい超高流動性亜鉛合金の開発が不可欠でした。

Read More

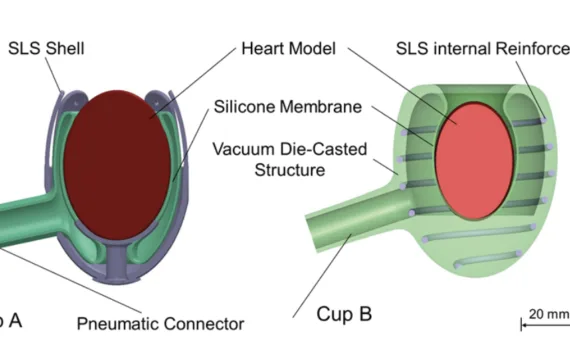

この紹介記事は、[AIP Publishing]によって発行された論文「”Developing a patient individualized flexible silicone implant using SLS and vacuum die casting”」の研究内容を紹介するものです。 1. 概要: 2. 概要 / はじめに 心不全は進行性で医学的に複雑な疾患であり、最終的には心臓移植が必要となります。しかし、内部のフレキシブルな心臓サポートデバイスは、ドナー臓器が入手可能になるまで患者の心臓をサポートしたり、移植が不要になる程度まで心機能を改善したりする可能性があります。技術的には、これは、圧縮力が心臓のみに影響を与え、周囲の臓器には影響を与えないように、患者個別化された形状、フレキシブルな構造、および補強材を必要とします。選択的レーザー焼結法(SLS)は、高価な金型を必要とせずに複雑な熱可塑性部品を製造できます。しかし、利用可能な材料のポートフォリオは非常に狭く、医療用途に使用できるシリコーンゴムタイプの材料はまだ提供されていません。したがって、本研究では、患者個別化されたフレキシブルシリコーンインプラントの製造にSLS真空ダイカストの適用可能性を分析します。SLS真空ダイカストを用いたシリコーン試料の成形および離型に関する基礎研究、ならびにフレキシブルな補強構造を組み込む可能性についても調査します。まず、簡略化された機械的試験により、製造プロセスの実現可能性と、患者個別化された形状を用いた最適化の可能性を示します。最初の機能的なシリコーン心臓サポート構造が製造に成功し、医学的なin-vitro試験に使用できます。 心不全は現在、ドイツで最も一般的な疾患の1つであり、罹患患者数は年々増加し続けています ¹。薬物療法の改善にもかかわらず、心臓移植は末期慢性心不全の第一選択肢です ²,³。しかし、この治療選択肢は、ドナー心臓の数が限られているため、すべての患者に利用できるわけではありません ⁴。したがって、ドナー心臓の待機期間を繋ぐか、心臓移植を完全に回避することを目標に、新たな道が模索されています。心臓サポートシステムは、1980年代から慢性心不全患者に対する心臓移植の代替手段となっています ⁵。一般的に適用される心臓サポートシステムは、血液と直接接触するため、血栓形成や感染症のリスクを伴います。したがって、心臓の周囲に配置され、血液と直接接触することなく、心臓の収縮と弛緩期を機械的に外部からサポートする心臓圧迫マッサージを提供する新しいシステムが研究されています ⁵⁻¹⁰。しかし、これらのシステムはまだ臨床応用されておらず、患者個別化された製造はできません。これは、心臓の表面に位置し、心筋に血液を供給する冠状血管の障害につながる可能性があります。 3. 研究背景: 研究トピックの背景: 心不全は、進行性で医学的に複雑な疾患であり、しばしば心臓移植が必要となります。ドナー臓器の入手可能性の制約から、特に慢性心不全に対する代替治療戦略の探求が必要となっています。従来の心臓サポートシステムは、血液と直接接触するため、血栓形成や感染症などの固有のリスクを伴います。したがって、血液と直接的な相互作用なしに心臓を機械的に補助する体外式心臓サポートシステムが研究されています。この分野における重要な課題は、心臓の表面にある冠状血管の潜在的な障害を防ぐために、患者個別化された心臓サポート構造を開発することです。 既存研究の現状: 心臓サポートシステムは、1980年代から心臓移植の代替手段として研究されてきました ⁵。しかし、現在の体外式心臓サポートシステムは、まだ臨床応用されておらず、患者特異的なカスタマイズが欠如しています。この個別化の欠如は、合併症、特に冠状血管の狭窄の可能性につながる可能性があります。 研究の必要性: 本研究は、冠状動脈血流を損なうことなく効果的な心臓補助を提供できる、患者個別化されたフレキシブルな心臓サポート構造の必要性によって推進されています。このようなカスタマイズされたインプラントを製造できる製造方法の開発は、体外式心臓サポートシステムの臨床応用を進める上で非常に重要です。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、機能的な心臓サポートシステムに使用できる患者個別化されたフレキシブルな心臓サポート構造のための実現可能な製造方法を調査し、検証することです。具体的には、患者特異的なフレキシブルシリコーンインプラントの製造にSLSで生成された真空ダイカストを利用することの適用可能性を評価することを目的としています。 主な研究課題: 本研究では、以下の主要な側面に取り組むことに焦点を当てています。 5. 研究方法 研究デザイン: 本研究では、シリコーン心臓インプラントを作成するための2つの異なる製造方法(カップAとカップB)を評価するために実験的デザインを採用しています。この研究は、プロトタイプ製作とその後の機械的および体積性能試験を通じて、各方法の実現可能性を評価することに焦点を当てています。 データ収集方法: データ収集方法には以下が含まれます。 分析方法: 分析には、さまざまな補強構成(円形ヘリックス、楕円形ヘリックス、およびヘリックスなし)を含むカップAおよびカップBバリアントの体積変位および膨張特性の比較評価が含まれていました。「FIGURE 5. Volumetric displacement of cup

Read More

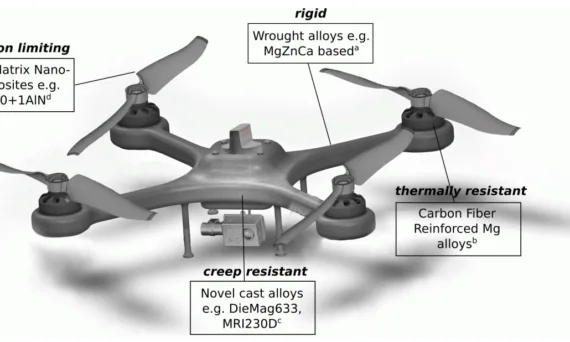

user 03/13/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Magnesium alloys , Microstructure , Review , 自動車産業 , 金型 , 자동차 この紹介記事は、[Frontiers in Materials]によって出版された論文[“Novel Magnesium Based Materials: Are They Reliable Drone Construction Materials? A Mini Review”]の研究内容を紹介するものです。 1. 概要: 2. 概要 / はじめに 新規マグネシウム基材は、非常に軽量であり、それゆえに航空機の航続距離を大幅に伸ばすことができるため、将来の航空機に理想的な候補材料として提示されています。これらの材料は、非常に優れた鋳造性を示し、機械加工が容易であり、次世代航空機構造用の部品として使用するために、異形材や鍛造品に成形することができます。大量の同一部品の場合、マグネシウム合金の高圧ダイカストは、アルミニウム合金の高圧ダイカストよりも明らかに優れています。これは、マグネシウム中の鉄の溶解度が低いため、金型と鋳造品の寿命が大幅に長くなるためです。さらに、マグネシウム高圧ダイカストの金型充填時間は、約30%短縮されます。これは、密度が低いためであり、アルミニウム合金はマグネシウム合金よりも約50%重く、特に航空宇宙産業においてアルミニウム合金にとって大きな不利な点となります。AZ91やAM50/60以外にも、DieMag633やMRI230Dなどの費用対効果の高い新規ダイカスト合金があり、これらは室温および高温で非常に優れた比強度を示します。マグネシウム基の展伸材合金の場合、選択肢はより少なく、これらの材料の典型的な代表例はAZ31ですが、Mg-Zn-Caをベースとしたいくつかの新しい合金が現在開発されており、優れた成形性を示しています。しかし、マグネシウム合金は環境の影響を受けやすく、適切なコーティングによって排除することができます。古典的な航空機向けの新しい腐食保護コンセプトは現在開発中であり、適切である可能性がありますが、構造上の制約や、車両に依存する暴露シナリオへの適応が必要となる可能性があります。本ミニレビューでは、ドローン構造材料としての新しいマグネシウム材料の利用によるパラダイムシフトを簡単に紹介し、次世代航空機(有人および無人)における将来の応用分野について議論します。考えられる研究テーマも取り上げます。 3. 研究背景: 研究トピックの背景: 軽量材料、特にマグネシウムとその合金は、自動車産業や土木工学における構造部品、電池の負極材、医療工学における生体適合性吸収性インプラントなど、さまざまな産業分野で大きな関心を集めています。先行研究では、車両設計におけるマグネシウム基材の応用が広範囲に議論されており、マグネシウム合金の機能化の実現可能性が示されています。この背景から、技術的および経済的な制約を満たすことを条件に、クアッドコプターやその他の次世代航空機などの車両部品を構築するための新規マグネシウム基材の応用について検討することは合理的です。 既存研究の現状: 現在のドローン構造は、主に航空分野で確立されたグラスファイバー、グラファイトファイバー、またはアラミドベースのスキンとポリマーフォームをコア材とするサンドイッチパネルなどの複合材料を利用しています。例としては、CFRPベースの設計を採用したCity-Airbus、Lilium-Jet、Volocopterなどがあります。しかし、本論文では、DieMag633、MRI230D、Mg-Zn-Caベース合金、マグネシウムフォーム、高強度AM60 + 1AINナノコンポジットなどの新しいマグネシウム合金の可能性を指摘しており、特に有人航空機(MAV)やエアタクシーは、従来設計の場合、高価で環境に優しくない可能性があるため、これらの合金の利用が期待されます。AZ91ハウジングを備えたDJI Inspire 2 UAVや、AZ91ベースのブラケットを使用したDJI Mavic Airは、航空機におけるマグネシウムの初期の応用例です。Phantom 4 Pro V2.0は、機体剛性を最大限に高めるためにチタンマグネシウムハイブリッド構造を採用しています。 研究の必要性: 超軽量ドローンの追求は、ドローン開発における主要な目標です。CFRPのような従来の材料は、変形を制限するための追加措置が必要となる柔軟な構造につながる可能性があります。マグネシウム合金は、剛性の向上と音響放射プロファイルの改善の可能性を秘めた代替材料となる可能性があります。マグネシウム合金の腐食に関する懸念は、新しい腐食保護コンセプトの開発によって対処されており、これらの懸念は、予想される使用環境下では認識されているほど重大ではない可能性があることを示唆しています。さらに、ドローン設計に使用される材料の環境フットプリントと社会的受容性も重要な考慮事項であり、マグネシウム合金は、CFRPと比較してリサイクル性とカーボンフットプリントの点で有利なプロファイルを示す可能性があります。 4. 研究目的と研究課題: 研究目的: 本ミニレビューの目的は、ドローン構造材料としての新規マグネシウム材料の利用というパラダイムシフトを紹介し、次世代航空機(有人・無人)における将来の応用分野について議論することです。また、この分野における今後の研究テーマを提示することも目的としています。 主要な研究課題: 本レビューで暗黙的に取り上げられている主要な研究課題は以下のとおりです。 5. 研究方法 研究デザイン: 本論文は、マグネシウム合金とそのドローン構造への応用の可能性に関する既存の文献と知識を統合したミニレビューとして設計されています。記述的なアプローチを採用し、マグネシウム合金の特性を概説し、代替材料と比較し、さまざまなドローン部品への適合性について議論しています。 データ収集方法: データ収集方法は、材料科学、航空宇宙工学、ドローン技術の分野における既存の研究および出版物のレビューと参照を含みます。著者は、彼らの議論と評価を裏付けるために、先行研究、技術報告書、および業界事例を利用しています。 分析方法: 分析方法は定性的であり、材料特性、製造プロセス、およびアプリケーション要件の比較分析を含みます。著者は、ドローン構造の文脈におけるマグネシウム合金の長所と短所を、重量、強度、鋳造性、耐食性、環境影響などの要因を考慮して評価します。レビューには、既存のドローン設計の例や、航空機におけるマグネシウムの歴史的な応用例も組み込まれており、マグネシウム合金の使用の可能性と実現可能性を説明しています。 研究対象と範囲:

Read More

この論文要約は、The International Journal of Advanced Manufacturing Technology に掲載された論文「A computer-aided system for multi-gate gating-system design for die-casting dies」に基づいています。 1. 概要: 2. 研究背景: ダイカストにおけるゲートシステムの設計は、従来、ダイカスト専門家の深い知識と経験に大きく依存する、複雑で時間のかかる作業でした。現在の産業慣行では、業界のベストプラクティス、プロセス物理学、そして多数のデータベースを参照する必要があり、手作業による設計は「非常に時間がかかり、煩雑な作業」とされています。ダイカスト業界では、特に効果的なゲートシステムを設計するために、専門家の手作業による負担を軽減できるシステムの必要性が認識されています。 既存のダイカスト金型設計用コンピュータ支援システムは、ゲートシステム設計プロセス全体を自動化する点で不十分な場合が多くあります。市販されている多くのCADシステムでは、プロセスパラメータやゲートシステム仕様を手動で入力する必要性が依然として高いです。さらに、これらのシステムは、複雑な形状のダイカスト部品にますます必要となる、多ゲート・ゲートシステム設計の複雑さに対応できるほど洗練されていないことが多いです。 したがって、本研究は、ダイカスト業界における手作業による専門家主導のプロセスへの依存を減らし、設計効率を向上させるために、多ゲート・ゲートシステムを設計できるコンピュータ支援システムを開発する必要性によって動機付けられています。 3. 研究目的と研究課題: 主な研究目的は、ダイカスト金型における多ゲート・ゲートシステムの設計に特化したコンピュータ支援システムを開発し、実装することです。 本研究で取り組む主要な研究課題は以下の通りです。 明示的な仮説としては述べられていませんが、本研究は、以下の暗黙の研究仮説に基づいて進められています。 4. 研究方法: 本研究では、コンピュータ支援設計ツールの作成と実装に焦点を当てたシステム開発アプローチを採用しています。システムの設計は、3つの主要なモジュールを含む構造化された方法論に基づいています。 データ収集方法: システムは、「部品、プロセス、機械、材料情報」を入力として活用します。パラメータ決定のために、業界のベストプラクティスや、ワードのゲートシステムマニュアル[24]に概説されているような経験式を組み込んでいます。ゲートシステムコンポーネントのフィーチャーライブラリもCADモデル生成に利用されています。 分析方法: システムはMATLABを使用して実装されました。システムの有効性の検証は、「ダイカスト部品の例でテスト」することによって行われました。結果は「業界慣行」と比較して評価され、システムの出力の定性的な評価を示しています。 研究対象と範囲: 本研究は、「ダイカスト金型用の多ゲート・ゲートシステム設計」に特化したコンピュータ支援システムの開発に焦点を当てています。範囲は、ゲートシステムの設計とCADモデル生成に限定されており、パラメータ決定の自動化とフィーチャーライブラリの利用を重視しています。「流れのシミュレーション研究は、本研究の範囲外です。」 5. 主な研究結果: 本研究の主な成果は、多ゲート・ゲートシステム設計のための機能的なコンピュータ支援システムの開発です。システムは3つのモジュールで構成されており、設計プロセスの重要な側面を自動化することに成功しています。 統計的/定性的な分析結果: 論文には、「システムはダイカスト部品の例でテストされており、システムから得られた結果は業界慣行に準拠している」と記載されています。これは、システムの出力が確立された業界標準および専門家の期待と一致していることを示唆する、定性的な検証を示しています。 データ解釈: 結果は、提案された多ゲート・ゲートシステム設計のためのコンピュータ支援システムの実現可能性と有効性を示しています。システムは、プロセスパラメータの決定、ゲートシステム設計、およびCADモデル生成を統合することに成功し、従来複雑であったタスクへの合理化されたアプローチを提供します。業界慣行に対する定性的な検証は、システムの実際的な適用性と、ダイカスト金型設計における効率を向上させる可能性を示唆しています。 図表名リスト: 6. 結論と考察: 主な結果の要約: 本研究では、ダイカストにおける多ゲート・ゲートシステム設計のためのコンピュータ支援システムを開発することに成功しました。システムは、プロセスパラメータ、ゲートシステムパラメータ、およびフィーチャーライブラリを使用したCADモデルの生成を自動化する3つのモジュールで構成されています。ダイカスト部品の例でのテストでは、システムの結果が業界慣行と一致していることが示されました。 研究の学術的意義: 本研究は、多ゲート・ゲートシステム用の自動設計システムのギャップに対処することにより、この分野に貢献しています。業界のベストプラクティスを統合し、重要なパラメータ決定とCADモデリングの段階を自動化する体系的なアプローチを示しています。 実用的な意義: 開発されたシステムは、ダイカスト業界に大きな実用的な利点をもたらします。ダイカストエンジニアの作業負荷を軽減し、設計リードタイムを短縮し、特に多ゲートを必要とする複雑な部品の場合、ゲートシステム設計の一貫性を向上させる可能性があります。多ゲート設計を処理するシステムの能力は、産業用途における重要な利点として強調されています。 研究の限界:

Read More

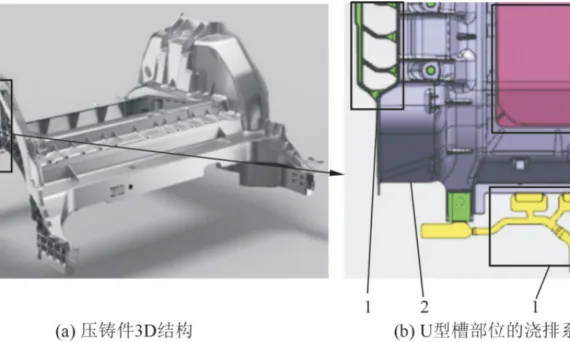

user 03/13/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , Applications , CAD , Die casting , FLOW-3D , High pressure die casting , Salt Core , 金型 , 금형 , 자동차 산업 この入門記事は、[SPECIAL CASTING & NONFERROUS ALLOYS]によって発行された論文「自動車後部キャビン一体型ダイカスト部品のプロセス分析と欠陥改善」の研究内容を紹介するものです。 1. 概要: 2. 概要または序論 要旨:Flow-3Dシミュレーションソフトウェアを用いて製品の初期方案の充填プロセスを解析した結果、自動車後部キャスティングのU字型溝領域に巻き込み空気のリスクがあることが判明した。機械的性能試験の結果、U字型溝位置での機械的特性が不適格であることが示された。さらにX線検査を実施し、鋳物のU字型溝領域に気孔欠陥が存在することを確認した。鋳物の当該領域の品質を向上させるために、オーバーフローシステムを最適化した。最適化されたシステムによる製品のX線検査結果から、当該領域の内部構造が緻密であり、明らかな気孔欠陥がないことが明らかになった。機械的実験の結果、最適化案がU字型溝の機械的特性を効果的に改善し、平均伸び率が30%向上したことが示された。 3. 研究背景: 研究テーマの背景: 自動車の軽量化は、自動車保有台数の急速な増加に伴うエネルギーおよび環境問題に対処するための有効な手段であり、自動車会社から広く重視されている[1-3]。自動車後部キャビンは、シャシーシステムの重要な構造部品であり、サスペンションシステムや車内キャビン部品の取り付け位置を提供し、良好な支持の役割を果たしている。その品質は、車両全体の安定性、快適性、耐久性、NVH、衝突耐性などの性能に直接影響を与える。自動車後部キャビンダイカスト部品は、体積が大きく、肉厚が不均一で、構造が複雑であるため、ダイカストプロセス、特に充填の終端で気孔欠陥が発生しやすく、ダイカスト部品の品質に影響を与える[4]。ダイカスト部品の品質向上は、車両全体の安全性を確保するための鍵となる。 既存研究の現状: NIU Zらは、CAE技術を用いてダイカスト部品の欠陥を解析し、金型構造がダイカスト部品の品質を決定する鍵であることを発見した。SCHILLING Aらは、金型構造を修正し、数値シミュレーション技術を組み合わせることでダイカスト欠陥を研究し、金型ベントシステムの設計を最適化することが鋳造欠陥を低減するのに役立つことを発見した。舒虎平は、オーバーフロー溝構造を最適化することで、溶融金属中の空気を効果的に排出し、気孔欠陥の発生を防止できることを発見した。 研究の必要性: 本研究は、特定ブランドの自動車後部キャビンダイカスト部品のダイカストプロセスに焦点を当てている。そのダイカストプロセスと欠陥の原因を分析し、ダイカスト生産における欠陥の発生を低減するためにプロセスを最適化し、大型一体型ダイカスト部品のプロセス最適化と欠陥制御方法を検討し、その応用のための参考を提供することを目的とする。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、特定ブランドの自動車後部キャビンダイカスト部品のU字型溝領域における欠陥を分析し、オーバーフローシステムを最適化することにより、その機械的特性を向上させることである。 主な研究課題: 5. 研究方法 研究デザイン: 研究デザインには、Flow-3Dソフトウェアを用いた数値シミュレーション、機械的性能試験とX線検査による実験的検証、およびオーバーフローシステムの最適化のためのCAE解析が含まれる。 データ収集方法: 分析方法: 研究対象と範囲: 研究対象は、JDA1Bアルミニウム合金製の特定ブランドの自動車後部キャビン用一体型ダイカスト部品である。研究範囲は、この特定のダイカスト部品のU字型溝領域の品質を分析し、改善することに焦点を当てている。 6. 主な研究成果: 主な研究成果: 提示されたデータの分析: 図のリスト: 7. 結論: 主な知見の要約: 本研究では、自動車後部キャビンダイカスト部品のU字型溝領域における欠陥を調査した。Flow-3Dシミュレーション、機械試験、X線検査を通じて、気孔欠陥が機械的特性の不足の原因であることを特定した。U字型溝のベントを分離し、溶融金属の流れの干渉を低減することにより、オーバーフローシステムを最適化することで、鋳造品質が大幅に向上した。最適化された設計では、U字型溝領域の伸び率が30%向上したことが実証された。 研究の学術的意義: 本研究は、数値シミュレーションと実験的検証を応用して、複雑で大規模な一体型部品のダイカスト欠陥を分析し、改善するための詳細なケーススタディを提供する。高品質のダイカスト部品を実現するためには、最適化されたオーバーフローシステム設計が重要であることを強調し、ダイカストプロセス最適化の知識体系に貢献する。 実用的な意義: 本研究の知見は、自動車後部キャビンのような大型で複雑な部品のゲートおよびベントシステムを最適化する上で、ダイカストメーカーに実用的な指針を提供する。本研究で提示された最適化されたオーバーフローシステム設計は、同様のダイカストアプリケーションに直接適用して、気孔欠陥を低減し、機械的性能を向上させ、製品品質の向上とスクラップ率の低減につながる。 研究の限界と今後の研究分野: 本研究は、特定の自動車後部キャビンダイカスト部品と特定の欠陥位置に焦点を当てた。今後の研究では、これらの知見の一般化可能性を、異なる形状や合金を持つ他のダイカスト部品に拡張できる。欠陥形成と機械的特性に対する射出速度プロファイルや冷却戦略などの他のプロセスパラメータの影響に関するさらなる調査も有益であろう。 8. 参考文献: 9. 著作権: この資料は上記の論文を紹介するために作成されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025

Read More

![Fig. 1. Gating system nomenclature [22].](https://castman.co.kr/wp-content/uploads/image-1475-570x342.webp)

![Figure 9: Aluminum extruded 2D heat sinks (top left), aluminum machined heat sink (top right), zinc cast heat sinks (bottom left) [8], and new generation zinc cast heat sink (bottom right).](https://castman.co.kr/wp-content/uploads/image-1396-570x342.webp)