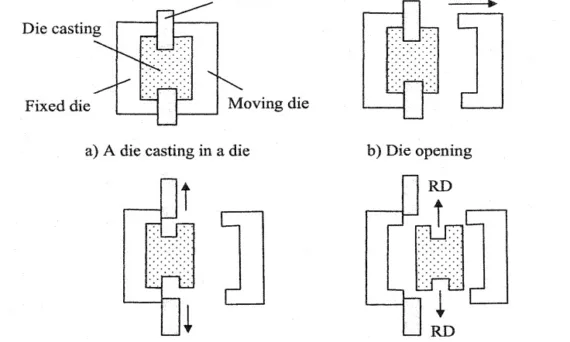

user 03/24/2025 Aluminium-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , Die casting , Microstructure , temperature field , 金型 , 금형 , 알루미늄 다이캐스팅 , 자동차 この紹介論文は、International Scientific Journalに掲載された「Temperature field and failure analysis of die-casting die」の論文の研究内容です。 1. 概要: 2. 概要(Abstract) アルミニウム合金ダイカスト用金型は、さまざまで同時に作用する多くの要因によって破損します。そのうちのいくつかは、ダイカストの専門家によってある程度制御できます。ダイカストプロセスにおける主な荷重の原因は温度の周期的変化であり、他の荷重の影響は比較的小さいです。アルミニウムおよびアルミニウム合金ダイカストの経済的な生産のためには、金型の寿命が長いことが重要です。 3. 研究背景: 研究テーマの背景: ダイカストは、複雑で精密なアルミニウム製品を大量に生産するための費用対効果の高い方法です[1]。アルミニウム合金ダイカスト製品は、自動車、家電製品、電気用途など、さまざまな産業で使用されています[2]。世界中のアルミニウム合金鋳物の約半分は、ダイカストを使用して製造されています[3]。 先行研究の状況: アルミニウムダイカスト金型は、製造中に発生する応力や動作中に発生する応力など、さまざまな応力によって破損します[4]。一般的な破損には、熱亀裂、大きな亀裂、角/鋭い半径での亀裂、摩耗または浸食による亀裂が含まれます[1]。熱応力疲労によって引き起こされる熱亀裂は、金型破損の主な原因です[8-11]。 研究の必要性: 金型の交換は費用と時間がかかります[5-7]。したがって、金型破損の原因となる要因を理解することは、金型寿命を延ばし、アルミニウム合金ダイカストの経済性を向上させるために重要です。 4. 研究目的と研究課題: 研究目的: アルミニウム合金ダイカスト用の試験金型の作動面の破損を調査します。 主要な研究: 5. 研究方法 この研究の実験部分では、アルミニウム合金ダイカスト用の試験金型の固定された半分の作動面の破損を観察しました。次の非破壊検査法が使用されました。 試験ダイカスト金型を図1に示します。金型は、BOEHLER W300 ISODISC 高温作業工具鋼から製造されました[13]。鋼の化学組成を表2に示します。 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図のリスト: 7. 結論: 主要な調査結果の要約: アルミニウム合金用ダイカスト金型の亀裂は、複数の要因によって発生し、そのうちのいくつかは専門家によって制御できます。金型設計、材料選択、熱応力疲労に加えて、金型の不均一で低い初期温度が亀裂形成に寄与します。観察された金型破損は、熱亀裂と応力集中領域での亀裂として分類されました。 研究結果の要約。研究の学術的意義、研究の実用的意義 提示されたサーモグラフは、加熱方法と金型設計を変更しない限り、必要な温度と温度場の均質性を達成することは不可能であることを示しています。主な荷重の原因は周期的な温度変化であり、他の荷重の影響はわずかです。したがって、最初の解決策は、加熱および/または冷却チャネルの位置を調整し、それらを金型の作動面に近づけることを含む必要があります。 8. 参考文献: 9. 著作権: この資料は上記の論文を紹介するために作成されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights

Read More

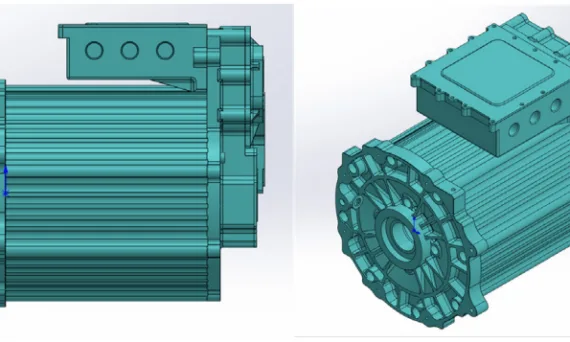

user 03/24/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , Die casting , Efficiency , High pressure die casting , 自動車産業 , 金型 , 금형 , 자동차 , 자동차 산업 この紹介論文は、[Journal of Computers]誌に掲載された[“新エネルギー車モーターシェルダイカスト自動生産ラインの設計と生産スケジューリングの最適化”]論文の研究内容です。 1. 概要: 2. 要約 (Abstract) 本論文では、新エネルギー車駆動モーターの生産において、ダイカストアイランドを生産の中核とし、ハンドリングおよび搬送プロセスにロボットモジュールを追加することで、ダイカストアイランド周辺の自動化プロセスを改善し、生産プロセス全体の自動ローディングおよびアンローディングを実現します。次に、生産オーダーの要件に基づいて、モーターオーダーの生産プロセス全体の最適化をスケジューリングの目標とします。スケジューリングサブバッチによる生産順序の最適化を行い、金型交換コスト、保管コスト、スープ交換ロボットアームの待機時間からなる複合生産コストを、ダイカスト工場の生産スケジューリング最適化の目的関数として設定します。最適解の求解に関しては、シミュレーテッドアニーリングアルゴリズムを粒子群アルゴリズムに統合し、改良された粒子群アルゴリズムを用いて目的関数を最適化します。最後に、生産中のダイカストマシンとオーダー数をシミュレーションし、本論文のスケジューリングアルゴリズムの有効性を検証します。 3. 研究背景: 研究テーマの背景: 新エネルギー車は、世界の自動車産業の主要な方向性です。電気駆動システムは、新エネルギー車の重要なコンポーネントです。駆動モーターは、車両の動力性能を決定するコアコンポーネントです。モーターハウジングは、駆動モーターの主要な構成要素構造です。 先行研究の現状: 新エネルギー車駆動モーターハウジングの統合ダイカスト成形プロセスに関する研究は比較的少ないです。先行研究では、生産レイアウト、アルミニウム溶湯の数値シミュレーション、ダイカストプロセスパラメータ、およびインテリジェントユニットの設計に焦点を当てています。硬度を向上させるための埋め込み鋼スリーブに関するいくつかの研究があります。[6, 7, 8, 9, 10] 研究の必要性: 既存の駆動モーターハウジングのダイカスト生産は、生産ラインの設計、生産効率、および製品品質の改善が必要です。 4. 研究目的と研究課題: 研究目的: 新エネルギー車駆動モーターハウジングのダイカスト生産ラインを設計し、生産ライン設計の合理性と、生産プロセス全体の生産効率および製品品質の改善を研究すること。 主要な研究: 5. 研究方法 本研究では、設計、モデリング、シミュレーションを組み合わせて使用します。 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図表リスト: 7. 結論: 主要な結果の要約: 本論文では、モーターハウジングのダイカスト用自動生産ラインの包括的な設計と最適化を提示します。改良された粒子群アルゴリズムを用いて、自動化、生産スケジューリング、およびコスト最適化を扱います。 研究結果の要約、研究の学術的意義、研究の実用的意義: 本研究は、新エネルギー車モーターハウジング用のダイカスト生産ラインを自動化および最適化するための実用的なソリューションを提供します。自動化、スケジューリング最適化、およびコスト削減戦略を統合することにより、この分野に貢献します。改良された粒子群アルゴリズムは、製造業における複雑なスケジューリング問題を解決するための貴重なツールを提供します。 8. 参考文献: 9. 著作権: この資料は上記論文を紹介するために作成されたものであり、商業目的での無断使用を禁じます。Copyright © 2025 CASTMAN. All rights reserved.

本論文概要は、[出版社]で発表された論文「[論文タイトル]」に基づいています。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法: 5. 主な研究成果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: 本資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

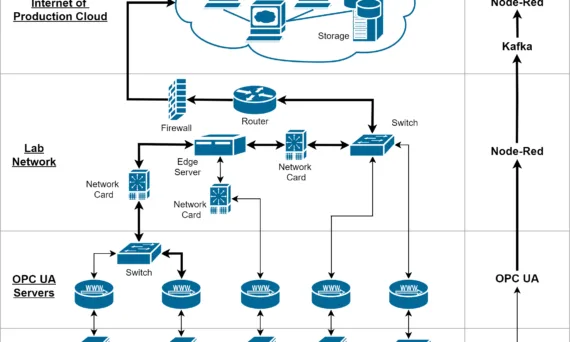

user 03/20/2025 Aluminium-J , Technical Data-J Applications , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Segment , STEP , 自動車産業 , 金型 , 자동차 , 자동차 산업 この紹介論文は、MDPI が発行した論文「Towards a Data Lake for High Pressure Die Casting」の研究内容です。 1. 概要: 2. 要約 高圧ダイカスト (HPDC) プロセスは、高度な自動化を特徴としているため、データが豊富な生産技術です。 インダストリー 4.0 や Internet of Production (IoP) などの概念から、プロセス データの利用が製品の品質と生産性の向上に貢献できることはよく知られています。 この研究では、HPDC のデータ レイクを介したデータ管理を可能にするための概念と、その実装の最初のステップを紹介します。 私たちの目標は、静的および動的なプロセス変数を取得、送信、および保存できるシステムを設計することでした。 測定値は、HPDC セル内の OPC UA (Open Platform Communication Unified Architecture) に基づく複数のデータ ソースから取得され、Node-Red および Apache Kafka で実装されたストリーミング パイプラインを介して送信されます。 データは、MinIO オブジェクト ストレージに基づく HPDC 用のデータ レイクに連続的に保存されます。 初期テストでは、実装されたシステムは信頼性が高く、柔軟性があり、スケーラブルであることが証明されました。 標準的なコンシューマー ハードウェアでは、1

Read More

user 03/20/2025 Aluminium-J , automotive-J , Technical Data-J Applications , AUTOMOTIVE Parts , Casting Technique , Die casting , High pressure die casting , Sand casting , 自動車産業 , 金型 , 자동차 , 자동차 산업 本ドキュメントは、European Aluminium Associationが発行した「THE Aluminium Automotive MANUAL – Manufacturing – Casting methods」を基に作成されています。ダイカスト分野における第一人者として、ハンドブックレベルで内容を要約し、WordPressへの掲載を目的として提供します。 はじめに 本ドキュメントは、自動車産業での応用を中心に、様々な鋳造方法の概要を提供します。伝統的な砂型鋳造からより高度なダイカストプロセスまで、様々な技術の特徴、プロセス説明、設計上の考慮事項、およびこれらの方法を用いて製造された自動車部品の例を網羅しています。 1. 鋳造方法 1.1 鋳造プロセスと自動車への応用概要 自動車用鋳造プロセスは、(A)金型充填方式と(B)成形技術によって分類されます。主な検討対象となる方法は以下の通りです。 1.2 エンジンブロックとヘッドの市場動向 1.3 砂型鋳造 (Green Sand Castings) 1.4 コアパッケージ鋳造 (Core Package Casting) 1.5 重力ダイカスト (Gravity Die Casting) 1.6 低圧ダイカスト (Low Pressure Die Casting) 1.7 高圧ダイカスト (High Pressure Die Castings) 1.8 真空ダイカスト (Vacuum Die Castings) 1.9 スクイーズ鋳造 (Squeeze

Read More

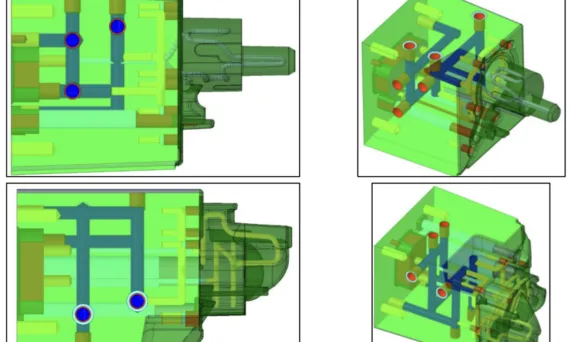

この紹介論文は、[Multidiszciplináris Tudományok] によって発行された [“HPDC技術の革新的な冷却ソリューション”] 論文の研究内容です。 1. 概要: 2. 概要 (Abstract) 高圧ダイカスト (HPDC) において、スライダーは金型の可動部品であり、キャビティ、穴、アンダーカットを形成することができます。スライダーは、冷却と熱バランスに関して、固定金型と可動金型とは大きく異なります。スライダーは、さまざまな領域で局所的な熱放散を改善するためにも使用できます。スライダーには冷却穴が装備されており、金型キャビティの奥深くまで浸透する穴形成コアを焼き戻すことができます。業界でますます複雑な鋳物が製造されるにつれて、さまざまな金型、インサート、キャビティの冷却システムもそれに応じて進化してきました。これにより、熱放散が改善された3Dプリント金属インサートの使用など、金型と金型インサートの冷却における革新的なソリューションと開発が実現しました。この記事では、従来の冷却スライダーと3Dプリントスライダーの冷却の違いを比較します。シミュレーション実験を通じて、さまざまな冷却強度での冷却効率と工具温度を調査します。さらに、凝固段階の終わりに、さまざまな金型と冷却強度の金型温度と抽出された熱を調べます。 3. 研究背景: 研究テーマの背景: 高圧ダイカストは急速に発展している産業です。 先行研究の状況: 最も重要な開発動向の1つは、鋳造サイクル時間と潤滑剤の適用量を削減することです (ASM Metals Handbook, 1998; Butler, 2005; Andresen, 2005)。これらの目的を達成するための1つの手段は、金型にさまざまな革新的な冷却技術を使用して、より抜本的な冷却を達成することです (Cho et al., 2014; Jarfors et al., 2021)。 研究の必要性: // 提供されたテキストには明示的に記載されていませんが、HPDC、特に複雑な鋳物の冷却効率を改善し、サイクルタイムを短縮する必要性があることを暗に示しています。 4. 研究目的と研究課題: 研究目的: HPDCにおける従来の冷却スライダーと3Dプリントスライダーの冷却の違いを比較すること。 主要な研究: 5. 研究方法 この研究では、市販のMagma鋳造シミュレーションソフトウェア (www.magmasoft.de) を使用したシミュレーション実験を採用しました。実験形状は、2つのサイドスライダー、1つのトップスライダー、および1つの固定サイド斜め移動スライダーを備えた単一キャビティダイカスト金型でした。金型の外形寸法は876 x 783 x 687 mmです。テスト対象の鋳物の複雑さは、図1に示されています。Reglopast冷却および加熱ユニット (www.regloplas.com) を使用して、オイルおよび水冷回路によって金型を冷却しました。スライダーの材質は、1.2343

Read More

user 03/18/2025 Aluminium-J , Technical Data-J aluminum alloy , Aluminum Casting , Applications , CAD , Die casting , Mechanical Property , Sand casting , 金型 , 금형 , 자동차 本紹介資料は、[Metaullics Systems Co. L.P.]が発行した[“Improving Die Casting Melt Quality and Casting Results with Melt Quality Analysis and Filtration”]論文の研究内容です。 1. 概要: 2. 要約 自動車用途におけるアルミニウム鋳物の使用は、急速に拡大し続けています。高圧、低圧、金型鋳造、精密砂型鋳造プロセスが大量生産の要求を満たしています。これらの用途におけるエンジニアリング要件は、高度な鋳造健全性を要求し、それはアルミニウム合金の溶湯状態から始まります。本論文では、特に介在物に関して、溶湯清浄度品質を評価するいくつかの現場および実験室の方法と、結合粒子フィルターを使用した持続使用、炉内濾過システムから得られる利点に関する情報を提供します。結合粒子濾過を活用すると、加工欠陥の削減、表面仕上げの改善、伸びの増加、漏れの減少、全体的なスクラップの削減など、大幅な改善を最小限のコスト、労力、リスクで達成できます。 3. 研究背景: 研究テーマの背景: 自動車部品(エンジン部品、構造部品、ホイール)用のアルミニウム鋳造生産の増加は、より高い鋳造特性に対する要求を促進しました。 先行研究の状況: 濾過プロセスは、アルミニウム形状鋳造作業で一般的に使用されています。結合粒子フィルターは、ほとんどの場合、炉内用途向けの好ましいフィルターとして浮上しました(Neff, 1995)。 研究の必要性: より高い特性要件は、ポロシティ/微小ポロシティを最小限に抑えるために、介在物および水素含有量に対する厳格な制御と優れた金属品質を要求します。高圧ダイカスト、重力ダイカスト、金型鋳造プロセス、および大量砂型鋳造では、絶対的な注入点濾過を提供することが現実的でない場合が多くあります。 4. 研究目的と研究課題: 研究目的: 結合粒子濾過が溶湯品質と鋳造結果の改善に及ぼす効果を実証する。溶湯清浄度を評価するための現場および実験室の方法を提示する。 主要研究: さまざまな技術(Prefil、PodFA、K-Moldなど)を使用した溶湯清浄度評価と、結合粒子濾過が鋳造品質パラメータ(機械加工性、スクラップ削減、機械的特性)に及ぼす影響。 5. 研究方法 この研究は、ダイカスト鋳造工場での実験室評価と生産規模の実験を組み合わせて使用しています。 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図の名称リスト: 7. 結論: 主要な調査結果の要約: 結合粒子濾過は、金属の流動性、伸び、および全体的な金属清浄度を大幅に向上させます。これらの改善により、ダイ充填性の向上、供給欠陥の減少、微小ポロシティの減少、機械加工性の向上、スクラップ率の低下につながります。 8. 参考文献: 9. 著作権: この資料は、上記の論文を紹介するために作成されたものであり、商業目的での無断使用を禁じます。Copyright © 2025

Read More

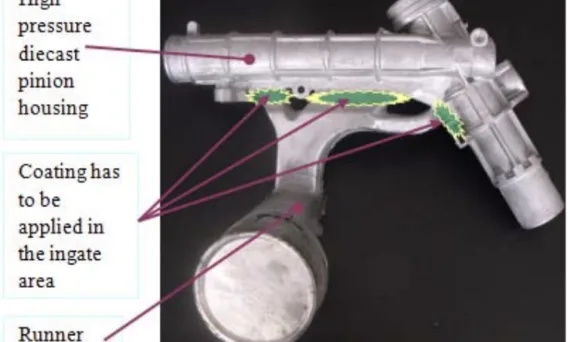

この紹介論文は、Interdisciplinarity in Engineering International Conference で発表された論文「Improvement of the Die Casting Molds Cavities by Ceramic Surface Treatment」の研究内容です。 1. 概要: 2. 概要 (Abstract) 金型の主要構成要素であるキャビティとインサートは、部品の最終形状を決定するもので、金型内に注入されたアルミニウムの温度、熱疲労、特にインゲート部に発生するクラック、キャビティ内に高圧で注入されたアルミニウムによるアンダーカットやアンダーウォッシュ(湯流れ不良)による摩耗により、寿命が限られています。 3. 研究背景: 研究テーマの背景: ダイカスト金型の寿命は、摩耗、熱疲労、クラック(特にインゲート部)によって制限されます。これらの問題は、注入されたアルミニウムの高温と高圧によって引き起こされます。 従来の研究状況: 従来の研究では、さまざまな材料やコーティング技術を含め、金型寿命を改善するためのさまざまな方法が調査されてきました。 研究の必要性: アルミニウムの流れによるアンダーウォッシュが発生しやすい領域、特にダイカスト金型の寿命と耐性を改善する必要性が継続的に求められています。 4. 研究目的と研究課題: 研究目的: 金型の寿命を延ばし、インゲート部の耐性を向上させることで、アルミニウムの流動によるアンダーウォッシュを低減することです。 主要な研究: 「ロックライナイザー」法を用いて、金型の活性要素に薄いセラミック材料(炭化タングステンまたは炭化チタン)を適用する方法を調査します。 5. 研究方法 この研究では、ダイカスト金型に硬質表面処理を施すための材料、装置、プロセスについて説明します。この方法は「ロックライナイジング」と名付けられています。使用される材料は、炭化タングステンと炭化チタンです。これらの材料の化学的および物理的特性を含む特性が詳細に説明されています。使用される装置はロックライナイザーで、さまざまなモデルと電極オプションが提示されています。適用プロセスには、金型の金属表面に耐摩耗性材料を電子的に含浸および堆積させることが含まれます。 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図表リスト: 7. 結論: 主要な研究結果の要約: 炭化タングステンまたは炭化チタンを使用するロックライナイザー法は、ダイカスト金型に硬質で耐摩耗性の表面を効果的に適用することができます。この処理により、金型寿命が延び、摩耗が減少し、はんだ付けなどの問題が最小限に抑えられ、最終的に生産性が向上し、コストが削減されます。この方法の適用は、インゲートなどの摩耗が激しい領域で特に有効です。 今後の発展研究の可能性: 8. 参考文献: 9. 著作権: この資料は上記論文を紹介するために作成されたものであり、商業目的での無断使用を禁じます。Copyright © 2025

Read More

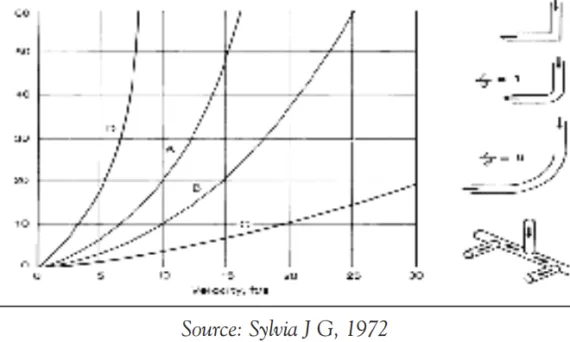

この紹介論文は、IJMERR が発行した「GATING DESIGN CRITERIA FOR SOUND CASTING」の研究内容です。 1. 概要: 2. 抄録 / 序論 鋳造では、多孔性や不完全充填などの欠陥が発生する可能性があります。 ゲート/ライザーシステムの設計は、鋳造品質を向上させるために重要です。 この研究の目的は、不完全充填領域の削減、大きな多孔性の減少、歩留まりの向上など、鋳造品質を向上させるためにゲートシステムを最適化することです。 3. 研究背景: 研究テーマの背景: ゲートシステムは、溶融金属を鋳型キャビティに供給するチャネルのネットワークです。 これには、湯だまり、スプルー、スプルーベースウェル、ランナー、ランナーエクステンション、インゲートなどの要素が含まれます (Rao PN, XXXX)。 既存の研究状況: 設計変数はしばしば相反するため、特定の鋳造、成形、および注入条件に基づいて妥協が必要です (Wallace J F and Evans E B, 1959; Sylvia J G, 1972)。 研究の必要性: 欠陥のない鋳造品を実現するには、さまざまな要件に対処するための体系的なアプローチが必要であり、適切なゲートシステム設計が不可欠です。 4. 研究目的と研究課題: 研究目的: 鋳造品質を向上させるためにゲートシステムを最適化すること。 主要な研究: 不完全充填の削減、多孔性の減少、歩留まりの向上。 5. 研究方法論 研究デザイン: この方法論は、基本的な流体の流れの原理と確立された設計上の考慮事項のレビューに基づいています。 データ収集方法: データ収集は、既存の文献と確立された鋳造慣行に依存しています。 分析方法: 分析では、ベルヌーイの定理や連続の法則など、確立された流体力学の原理を利用しています。 研究対象と範囲:

Read More

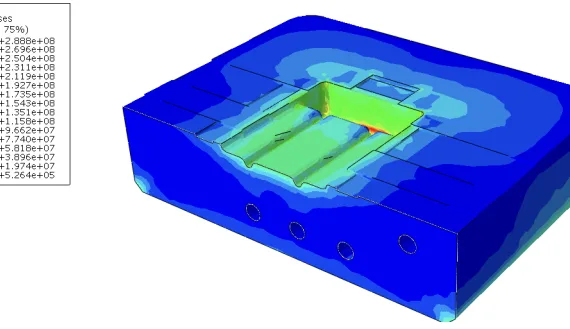

本紹介内容は[ARCHIVES of FOUNDRY ENGINEERING]で発行された[“Experimental-Numerical Model of the Initiation and Propagation of Cracks in Die Inserts”]の研究内容です。 1. 概要: 2. 抄録 / はじめに 本論文で提示された研究の目的は、ダイインサートの寿命を予測するための実験的-数値的モデルを開発することであった。この目的のために、FEMを用いて、ダイカストマシンの安定した動作サイクル中のインサートの温度場と応力場を決定した。インサートが作られるWCL鋼に関する研究には、疲労試験と破壊力学の範囲の試験が含まれた。得られた結果から、ダイカストマシンの動作サイクル数とインサートの作業面に形成された亀裂の伝播速度との間の関係を導き出した。 3. 研究背景: 研究テーマの背景: ダイカストプロセス用のダイに設置されたインサートは、金属射出、ダイ開口、保護コーティングスプレーの連続的に実行される操作によって引き起こされる、周期的に変化する熱的および機械的負荷の条件下で動作する。 既存の研究状況: 熱亀裂、応力誘起亀裂、およびスポーリングは分類できる。熱亀裂は平坦な表面に形成される。応力誘起亀裂は応力集中領域に現れる。スポーリングは、ダイ表面から剥離する脆性析出物の結果として形成される。 研究の必要性: (これはダイインサートの寿命予測という文脈の中で暗黙的に言及されていますが、どの文章もこの点を直接的に扱っていません。ルールに従い、この点を総合することはできません。) 4. 研究目的と研究課題: 研究目的: ダイインサートの寿命を予測するための実験的-数値的モデルの開発。 主要な研究: 5. 研究方法論 研究デザイン: 実験-数値モデリング。 データ収集方法: 分析方法: 研究対象と範囲: 6. 主要な研究結果: 主要な研究結果: 提示されたデータの分析: 図のリスト: 7. 結論: 主要な結果の要約: 研究の学術的意義: ダイカストインサートにおける亀裂の発生と伝播を分析するための、結合された実験的数値モデルを提供する。 実用的な意味: 研究の限界と今後の研究分野: 8.

Read More