ProCastシミュレーションが拓く未来:Al-Si-Cu合金の湯境欠陥予測とサイクルタイム短縮

本技術概要は、[Lejla Lavtar氏、他]による学術論文「[SIMULATIONS OF THE SHRINKAGE POROSITY OF Al-Si-Cu AUTOMOTIVE COMPONENTS]」([Materiali in tehnologije / Materials and technology]、[2012]年)に基づいています。CASTMANがAIの支援を受け、技術専門家向けに分析・要約したものです。

キーワード

- プライマリーキーワード: 高圧ダイカスト (HPDC)

- セカンダリーキーワード: 湯境欠陥, Al-Si-Cu合金, ProCast, シミュレーション, サイクルタイム短縮, 自動車部品

エグゼクティブサマリー

多忙なプロフェッショナルのための30秒サマリー

- 課題: 複雑な形状を持つAl-Si-Cu合金製自動車部品において、品質とコストに直結する湯境欠陥を予測し、最小化することが不可欠です。

- 手法: 研究チームは、鋳造シミュレーションソフトウェア「ProCast」を用いて、高圧ダイカスト(HPDC)プロセスのショットスリーブ充填から凝固までの3Dシミュレーションを実施しました。

- 重要なブレークスルー: シミュレーションは湯境欠陥の発生位置を正確に予測し、さらにプランジャー速度プロファイルを最適化することで、欠陥を増やすことなくサイクルタイムを0.48秒短縮できることを明らかにしました。

- 結論: シミュレーションは、HPDCプロセスの最適化、部品品質の向上、そして生産効率の向上を実現するための、有効性が検証された強力なツールです。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車産業では、寸法精度の高い部品を迅速かつ経済的に生産する要求が常に高まっています。高圧ダイカスト(HPDC)は、この要求に応えるための主要な製造法の一つです。しかし、鋳造プロセス中に発生する「湯境欠陥(収縮巣)」は、製品の機械的特性や信頼性を著しく損なう主要な課題です。特に、鋳造品の「ホットスポット」と呼ばれる最終凝固領域で発生しやすいこの欠陥を、量産開始前に予測し対策を講じることは、コスト削減と品質向上の鍵となります。本研究は、数値シミュレーションがいかにしてこの課題を解決し、鋳造プロセスの設計と品質改善に貢献できるかを示しています。

アプローチ:研究手法の解明

本研究では、実際の工業用HPDCプロセスを対象とした、精緻なシミュレーションが実施されました。

- 使用材料: 鋳造合金には、湯境や内部の収縮巣が発生しにくく、非常に良好な鋳造性を持つアルミニウム-シリコン-銅合金(Al-Si9Cu3)が使用されました(Table 1参照)。金型には、熱衝撃によるヒートクラックや摩耗への耐性が高いH13クロム熱間工具鋼が用いられました。

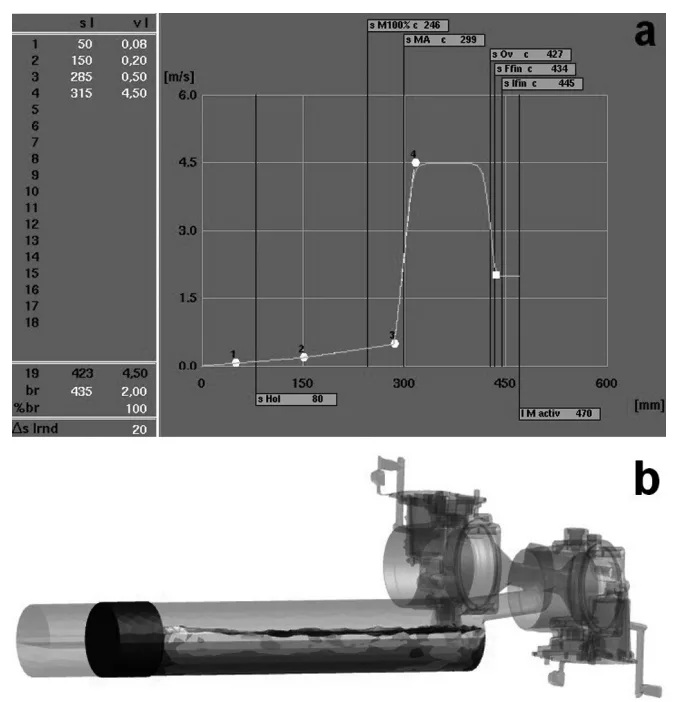

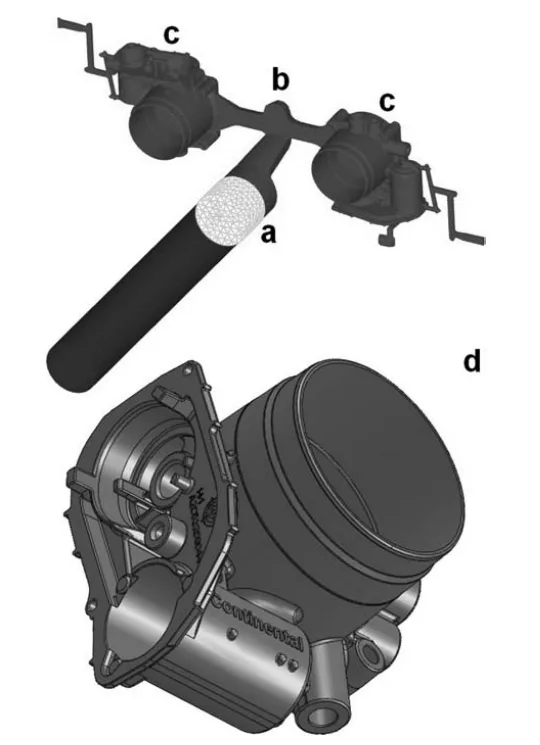

- 鋳造システム: シミュレーションモデルには、ショットスリーブとプランジャー、ゲート、ランナーシステム、そして左右2つのキャビティが含まれています(Figure 1参照)。

- シミュレーションソフトウェア: 有限要素法(FEM)ベースの鋳造シミュレーションソフトウェア「ProCast」が使用されました。

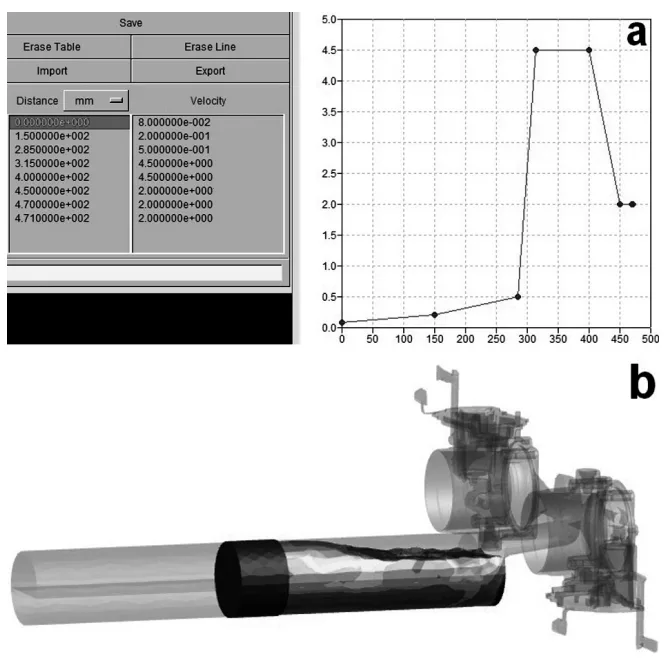

- 評価変数: 研究チームは、まず工業的に使用されている4段階のプランジャー速度プロファイル(Figure 2a)をモデル化しました。次に、サイクルタイム短縮を目指して最適化した3段階のプランジャー速度プロファイル(Figure 3a)をシミュレーションし、その影響を比較評価しました。

ブレークスルー:主要な研究結果とデータ

本研究は、シミュレーションがプロセス最適化と品質予測の両方で具体的な成果をもたらすことを示しました。

発見1:プロセス最適化による0.48秒のサイクルタイム短縮

シミュレーションは、生産効率向上のための直接的な指針を提供しました。工業的に用いられている4段階のプランジャー速度プロファイル(Figure 2a)を、3段階の速度プロファイル(Figure 3a)に最適化するシミュレーションを実施しました。その結果、溶湯の波打ちや空気の巻き込みといった新たな欠陥を発生させることなく(Figure 3b)、HPDCプロセスのショットステージを0.48秒短縮できることが確認されました。これは、生産性の直接的な向上に繋がる重要な発見です。

発見2:湯境欠陥発生箇所の高精度な予測

本研究の核心は、湯境欠陥の予測精度にあります。ショットスリーブのシミュレーション結果を境界条件として用い、キャビティ充填と凝固のシミュレーションを行いました。その結果、湯境欠陥が発生する可能性が高い箇所が「レッドスポット」として可視化されました(Figure 4)。

研究チームは、10サイクルの鋳造を経て熱的に安定した金型から得られた左側の鋳造品について、シミュレーションで示された2つの欠陥発生予測箇所(スポット1とスポット3)を物理的に切断し、実際の欠陥と比較しました。その結果、シミュレーションによる予測(Figures 5a, 6a)と、実際の鋳造品の切断面で確認された湯境欠陥(Figures 5b, 6b)は、「良好な一致」を示しました。これにより、ProCastシミュレーションが欠陥予測ツールとして高い信頼性を持つことが実証されました。

R&Dおよび製造現場への実践的示唆

本研究の結果は、異なる役割を持つ専門家にとって、具体的なアクションに繋がる知見を提供します。

- プロセスエンジニア向け: この研究は、プランジャーの速度プロファイルを調整することが、品質(例:空気巻き込み)を損なうことなくサイクルタイムを短縮する有効な手段であることを示唆しています。シミュレーションを活用することで、実機でのトライアンドエラーを削減し、プロセスの最適化を加速できます。

- 品質管理チーム向け: 論文のFigure 4に示されたシミュレーションデータは、湯境欠陥が発生しやすい危険箇所を特定するためのガイドとなります。これにより、検査リソースを重点箇所に集中させ、より効率的で的を射た品質検査基準を策定することが可能になります。

- 設計エンジニア向け: この結果は、特定の製品形状が凝固中に「ホットスポット」を生み出し、欠陥形成に影響を与えることを裏付けています。設計の初期段階でシミュレーションを活用し、欠陥が発生しにくい形状を検討することが、後工程での問題を未然に防ぐ上で非常に価値があることを示しています。

論文詳細

SIMULATIONS OF THE SHRINKAGE POROSITY OF Al-Si-Cu AUTOMOTIVE COMPONENTS

1. 概要:

- タイトル: SIMULATIONS OF THE SHRINKAGE POROSITY OF Al-Si-Cu AUTOMOTIVE COMPONENTS

- 著者: Lejla Lavtar¹, Mitja Petrič², Jožef Medved², Boštjan Taljat¹, Primož Mrvar²

- 発表年: 2012

- 発表誌/学会: Materiali in tehnologije / Materials and technology 46 (2012) 2, 177-180

- キーワード: high-pressure die casting, aluminium-silicon-copper alloy, shrinkage porosity, ProCast software

2. 論文要旨:

本稿では、鋳造シミュレーションソフトウェアProCastを用いた高圧ダイカスト(HPDC)プロセスのショットスリーブおよび湯境欠陥の3Dシミュレーションについて述べる。H13鋼製金型内でのアルミニウム-シリコン-銅合金部品の鋳造・凝固における欠陥を調査した。シミュレーション結果と実験結果の間には、非常に良好な一致が見られた。

3. 緒言:

高圧ダイカスト(HPDC)プロセスを用いることで、高い寸法精度を持つ多種多様な製品を製造することが可能となり、自動車用アルミニウム部品の迅速かつ経済的な生産が発展してきた。過去20年間で、数値シミュレーション手法と鋳造品の凝固シミュレーションが急速に発展し、鋳造プロセスのモデリングと品質向上のための効果的なツールとして導入されている。シミュレーションソフトウェアの使用は、時間を節約し、鋳造システム設計と使用材料のコストを削減する。湯境欠陥とガス欠陥が、鋳造品のポロシティの二大要因であると一般的に認識されている。本稿では、H13鋼製金型でのAl-Si9Cu3鋳造品のHPDCシミュレーションと、シミュレーションによる欠陥と実験による欠陥との比較について述べる。

4. 研究の概要:

研究トピックの背景:

HPDCは自動車部品の大量生産に不可欠な技術であるが、湯境欠陥などの内部欠陥が品質を左右する大きな課題となっている。

従来研究の状況:

数値シミュレーションは鋳造プロセスのモデリングに有効なツールとして導入されてきたが、実際の工業プロセスにおけるシミュレーション予測と実験結果との一致を具体的に検証することが求められている。

研究の目的:

ProCastソフトウェアを用いたHPDCプロセスの3Dシミュレーションを行い、Al-Si-Cu合金製自動車部品における湯境欠陥の発生を予測し、そのシミュレーション結果を実験結果と比較検証すること。また、プロセス最適化による生産性向上の可能性を探ること。

研究の核心:

工業的なHPDCプロセスを対象に、①ショットスリーブ内の溶湯挙動シミュレーションによるプロセス最適化(サイクルタイム短縮)と、②凝固シミュレーションによる湯境欠陥発生位置の予測、という2つの側面からシミュレーションの有効性を評価し、実際の鋳造品との比較によってその精度を実証した点。

5. 研究方法

研究デザイン:

工業用のHPDCプロセスを対象とし、FEMベースのソフトウェアProCastを用いて3Dシミュレーションを実施。シミュレーション結果(サイクルタイム、欠陥予測)と、実際の鋳造品から得られた実験結果とを比較する検証的アプローチを採用。

データ収集・分析方法:

シミュレーションでは、プランジャー速度、溶湯の体積分率、凝固過程における湯境欠陥の発生確率を計算。実験では、10サイクルの鋳造を行った後の鋳造品を物理的に切断し、欠陥の有無と位置を目視で確認した。

研究対象と範囲:

Al-Si9Cu3合金をH13鋼製金型で鋳造する、特定の自動車部品のHPDCプロセスを対象とする。ショットスリーブ内の溶湯挙動と、キャビティ内での凝固過程における湯境欠陥に焦点を当てる。

6. 主要な結果:

主要な結果:

- プランジャー速度プロファイルの最適化シミュレーションにより、HPDCプロセスのショットステージを0.48秒短縮できることが示された。

- シミュレーションは、鋳造品における湯境欠陥の発生箇所(「レッドスポット」)を正確に予測した。

- シミュレーションによる欠陥予測箇所と、実際の鋳造品の切断面で観察された欠陥箇所は、良好な一致を示した。

図の名称リスト:

- Figure 1: Casting system: a) shot sleeve with plunger, b) gates and runner system, c) the two cavities left and right and d) the casting component

- Figure 2: a) Shot profile with four different plunger speeds and b) volume fraction picture of the alloy and the empty space in the shot sleeve

- Figure 3: a) Shot profile with three different plunger speeds and b) volume fraction picture of the alloy and the empty space in the shot sleeve

- Figure 4: Shrinkage porosity simulation of: a) left and b) right castings

- Figure 5: Shrinkage porosity in left casting at spot 1: a) simulation, b) cut section

- Figure 6: Shrinkage porosity in left casting at spot 3: a) simulation, b) cut section

7. 結論:

- ショットスリーブのシミュレーションは、HPDCプロセスの第一段階における空間の体積分率を最小化することで、部品の最終品質に関する貴重な情報を提供する。体積分率の結果は、波の発生や空気の巻き込みがないことを示している。

- ショットスリーブのシミュレーションは、ショット段階のセットアップタイムを最小化することで、サイクルタイムの短縮に貢献する。HPDCプロセスのショットステージのセットアップタイムは0.48秒短縮された。

- ショットスリーブのシミュレーションは、「レッドスポット」と呼ばれる鋳造品の湯境欠陥の位置に関する情報も提供する。左側鋳造品のスポット1および3の断面における湯境欠陥は、シミュレーション結果と良好な一致を示している。

8. 参考文献:

- ¹M. S. Dargusch, G. Dour, N. Schauer, C. M. Dinnis, G. Savage, J. Mater. Process. Technol., 180 (2006), 37-43

- ²T. R. Vijayaram, S. Sulaiman, A. M. S. Hamuda, J. Mater. Process. Technol., 178 (2006), 29-33

- ³L. A. Dobrzanski, M. Krupinski, J. H. Sokolowski, J. Mater. Process. Technol., 167 (2005), 456-462

- ⁴K. J. Laws, B. Gun, M. Ferry, Mater. Sci. Eng., A425 (2006), 114-120

- ⁵P. W. Cleary, J. Ha, M. Prakash, T. Nguyen, Appl. Math. Model., 30 (2006), 1406-1427

- ⁶M. Petrič, J. Medved, P. Mrvar, Metalurgija, 50 (2011) 2, 127-131

- ⁷http://www.cintool.com/catalog/mold_quality/H13. pdf

- ⁸W. Thorpe, V. Ahuja, M. Jahedi, P. Cleary, N. Stokes, Trans. 20th int. die casting cong. & expo NADCA, Cleveland, 1999, T99-014

専門家Q&A:あなたの疑問に答えます

Q1: なぜこの研究ではAl-Si9Cu3合金が選ばれたのですか?

A1: 論文によると、この合金は湯境や内部の収縮巣が発生しにくい特性を持ち、非常に良好な鋳造性を有しているためです。これは、複雑な形状の自動車部品を高品質に製造する上で有利な特性であり、研究対象として適していると判断されたと考えられます。

Q2: 工業用のショットプロファイルと最適化されたプロファイルの主な違いは何ですか?

A2: 工業用プロファイルは4段階の異なるプランジャー速度を使用していました(Figure 2a)。一方、シミュレーションで最適化されたプロファイルは3段階の速度で構成されており(Figure 3a)、これによりプロセス全体が0.48秒短縮されました。重要なのは、この高速化が溶湯の波立ちや空気の巻き込みといった新たな欠陥を引き起こさなかった点です。

Q3: 湯境欠陥シミュレーションの精度はどのように検証されたのですか?

A3: シミュレーションの精度は、実際の鋳造品との物理的な比較によって検証されました。10サイクルの鋳造を行った後、シミュレーションで欠陥が予測された箇所(「レッドスポット」)を実際に切断して観察しました。その結果、Figures 5と6に示されるように、シミュレーションによる予測と実際の欠陥の位置が「良好な一致」を示し、予測の信頼性が確認されました。

Q4: 論文では「空気の巻き込み」について言及されていますが、シミュレーションはどのようにこのリスクを評価したのですか?

A4: ショットスリーブのシミュレーション(Figures 2b, 3b)では、スリーブ内の合金と空隙の体積分率が可視化されました。これにより、プランジャーが溶湯を押す際の挙動を分析できます。工業用および最適化された両方のプロファイルで、溶湯表面に大きな波が発生したり、空気が巻き込まれたりする現象が見られなかったことから、最適化された高速なプロセスでもこのリスクは低いと評価されました。

Q5: 9サイクルの鋳造後に「金型内の条件が一定になった」とありますが、これはなぜ重要なのでしょうか?

A5: これは、金型が安定した熱的状態に達したことを意味します。連続生産においては、最初の数ショットで金型が加熱され、その後は熱的に定常状態になります。9サイクルを経て定常状態に達した後の10サイクル目を分析することで、シミュレーションや実験の結果が、断続的な試作ではなく、実際の量産現場の状態を代表するものとなり、研究の工業的な妥当性が保証されるため、非常に重要です。

結論:より高い品質と生産性への道を拓く

本研究は、高圧ダイカスト(HPDC)における湯境欠陥という根深い課題に対し、シミュレーションがいかに強力な解決策となり得るかを明確に示しました。ProCastソフトウェアを用いた解析により、欠陥発生箇所を高い精度で予測できるだけでなく、プロセスの最適化によって品質を維持したまま0.48秒のサイクルタイム短縮という具体的な生産性向上を実現できることが実証されました。これは、開発期間の短縮、試作コストの削減、そして最終製品の品質向上に直結します。

CASTMANでは、本研究で示されたような最新の業界研究を応用し、お客様の生産性と品質の向上を支援することに尽力しています。本稿で議論された課題がお客様の事業目標と合致する場合、これらの原理をいかにお客様の部品に適用できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

- このコンテンツは、[Lejla Lavtar氏、他]による論文「[SIMULATIONS OF THE SHRINKAGE POROSITY OF Al-Si-Cu AUTOMOTIVE COMPONENTS]」に基づく要約および分析です。

- 出典: [MTAEC9, 46(2)177(2012)]

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

Copyright © 2025 CASTMAN. All rights reserved.