HPDCプロセス最適化:射出速度と充填圧力がアルミ鋳造品の機械的特性に与える影響

本技術概要は、S. Gaspar氏およびJ. Pasko氏によって執筆され、ARCHIVES of FOUNDRY ENGINEERING(2016年)に掲載された学術論文「Pressing Speed, Specific Pressure and Mechanical Properties of Aluminium Cast」に基づいています。CASTMANが技術専門家向けに分析・要約しました。

キーワード

- 主要キーワード: HPDCプロセス最適化

- 副次キーワード: アルミダイカスト, 射出速度, 充填圧力, 機械的特性, 鋳造欠陥

エグゼクティブサマリー

多忙なプロフェッショナルのための30秒概要

- 課題: 自動車産業をはじめとする各分野で需要が高まるアルミダイカスト製品において、高い機械的特性を安定して実現することは、依然として大きな技術的課題です。

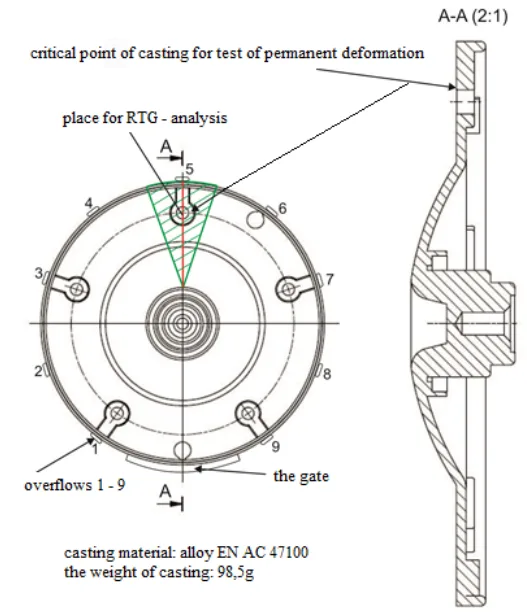

- 手法: 本研究では、アルミ合金EN AC 47100を使用し、プランジャーの射出速度と比加圧(増圧)力を体系的に変化させ、鋳造品の永久変形量と内部品質への影響を測定・評価しました。

- 主要なブレークスルー: 最適なプランジャー射出速度(本条件下では2.8 m/s)と、より高い比加圧力(本条件下では25 MPa)の組み合わせが、永久変形量を最小化し、内部欠陥を最も少なくすることが実証されました。

- 結論: プランジャー射出速度と比加圧力の精密な制御は、単なる理論ではなく、鋳造品の機械的特性を定量的に改善し、内部欠陥を削減するための効果的な手段です。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車産業は、環境規制による排出ガス制限の厳格化という課題に直面しています。この解決策として、安全性を維持しつつ車体を軽量化できるアルミニウム合金の利用が不可欠となっています。軽量化はCO2排出量の削減に直結し、例えば車体を100kg軽量化するとCO2排出量を9g/km削減できるとされています。

このような背景から、アルミニウム合金製鋳造品への要求はますます高まっています。しかし、特に高圧ダイカスト(HPDC)法で製造される部品において、求められる機械的特性を安定して達成し、内部欠陥を抑制することは容易ではありません。プロセスのわずかな変動が、製品の品質、特に強度や均質性に大きな影響を与えるため、製造現場では常に最適なプロセス条件の確立が求められています。本研究は、この課題に対する具体的な解決策を提示するものです。

アプローチ:研究手法の解明

本研究の信頼性を担保する、厳密な実験計画について解説します。

- 使用材料: アルミニウム合金 EN AC 47100

- 使用装置: 水平コールドチャンバー式ダイカストマシン「Müller Weingarten 600」

- 試験サンプル: オルタネーターのフランジ部品

- 評価指標: 鋳造品のクリティカルポイントにおける永久変形量「s」を主要な機械的特性の指標としました。また、内部品質の評価にはRTG(X線)解析が用いられました。

- 実験条件:

- 固定パラメータ:

- 溶湯温度: 705 °C ± 5 °C

- 金型温度: 200 °C ± 5 °C

- プランジャーチャンバー径: 70 mm

- 可変パラメータ:

- プランジャー射出速度: 2.0, 2.2, 2.4, 2.6, 2.8, 3.0, 3.2 [m/s]

- 比加圧力: 13, 15, 18, 22, 25 [MPa]

- 固定パラメータ:

これらのパラメータを体系的に変更し、それぞれの条件下で製造されたサンプルの永久変形量を測定することで、各パラメータが鋳造品質に与える影響を定量的に評価しました。

ブレークスルー:主要な研究結果とデータ

本研究から得られた、HPDCプロセスの最適化に直結する2つの重要な発見を以下に示します。

発見1:プランジャー射出速度には「最適点」が存在する

プランジャー射出速度と鋳造品の品質(永久変形量)の関係は、単純な比例関係ではありませんでした。図2が示すように、射出速度2.0 m/sで最も高い永久変形量(0.068 mm)が記録されました。速度を上げていくと変形量は減少し、2.8 m/sで最小値(s = 0.033 mm)に達しました。これは、この条件下で最も高品質な鋳造品が製造されたことを意味します。しかし、さらに速度を上げると、変形量は再び増加に転じました。これは、過度に速い流速が金型壁面の初期凝固層を破壊し、品質を劣化させることを示唆しています。

発見2:比加圧力の増加は品質向上に直結する

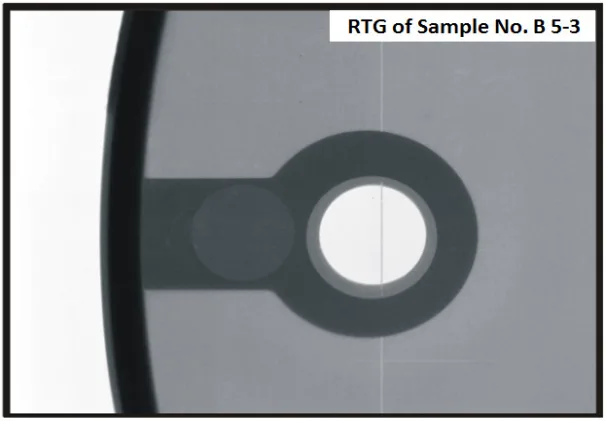

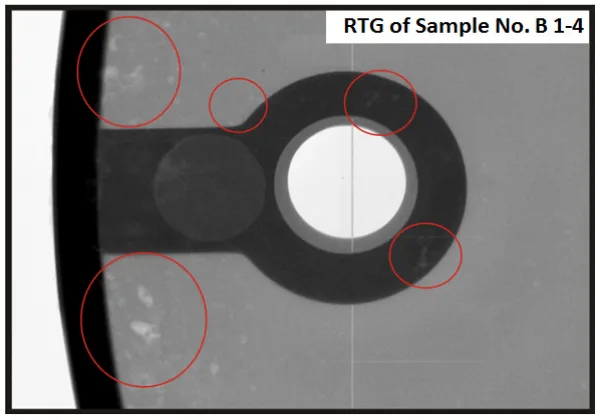

比加圧力が鋳造品質に与える影響は明確でした。図3に示す通り、比加圧力を13 MPaから25 MPaに増加させるにつれて、永久変形量は一貫して減少しました。最も低い永久変形量(s = 0.037 mm)は、最高の比加圧力である25 MPaで記録されました。この結果は、RTG解析によっても裏付けられています。図5(低圧力サンプル B 1.4)では明確な内部欠陥(白く見える部分)が確認できるのに対し、図4(高圧力サンプル B 5.3)では欠陥が見られず、均質な内部構造が確認できました。これは、高い比加圧力が凝固収縮を補い、ガス欠陥を抑制する上で極めて効果的であることを示しています。

R&Dおよび製造現場への実践的示唆

本研究の結果は、異なる役割を持つ専門家にとって、以下のような具体的なアクションにつながる可能性があります。

- プロセスエンジニア向け: この研究は、単に射出速度を上げるだけでは品質が向上しないことを示唆しています。製品形状やゲート設計に応じて、最適な速度の「スイートスポット」を見つけることが重要です。また、比加圧力を高めることは、内部品質を改善する信頼性の高い手段ですが、金型寿命とのトレードオフを考慮する必要があります。

- 品質管理チーム向け: 論文の図2と図3のデータは、特定のプロセス条件が主要な機械的特性(永久変形量)に与える影響を明確に示しています。さらに、RTG解析結果との相関から、永久変形量測定が内部品質を推定するための有効な代理指標となり得る可能性があり、新たな品質検査基準の策定に役立つかもしれません。

- 設計エンジニア向け: この研究結果は、凝固中の欠陥形成に溶湯の充填様式が大きく影響することを示しています。これは、初期設計段階において、ゲート位置や肉厚変化などの形状的特徴が、最適なマシンパラメータと密接に関連することを考慮する重要性を強調しています。

論文詳細

Pressing Speed, Specific Pressure and Mechanical Properties of Aluminium Cast

1. 概要:

- タイトル: Pressing Speed, Specific Pressure and Mechanical Properties of Aluminium Cast

- 著者: S. Gaspar, J. Pasko

- 発行年: 2016

- 掲載誌/学会: ARCHIVES of FOUNDRY ENGINEERING

- キーワード: Die casting, Plunger pressing speed, Specific pressure, Mechanical properties

2. 抄録:

近年の自動車、船舶、航空機産業の急速な成長に伴い、アルミニウム合金ダイカスト製品の生産プロセスに関する研究は、その有用な定性的特性を向上させ、許容可能な経済的コストで高い機械的特性を得ることを目的としています。高圧ダイカストの技術的要因の問題は、世界的な研究(EU、米国、日本など)の対象となっています。ダイカスト製品の最終的な性能特性は、多数の技術的要因に左右されます。高圧ダイカストの主な技術的要因は、プランジャー射出速度、比加圧(増圧)力、金型温度、合金温度です。本稿では、プランジャー射出速度と比加圧(増圧)力が鋳造アルミニウム合金の機械的特性に与える影響について論じます。

3. 序論:

アルミニウム合金の現在の消費量は、電気技術、航空、自動車産業の分野での需要により絶えず増加しています。現在、自動車産業は、欧州の環境法により、自動車の駆動ユニットから排出される排出ガス制限の継続的な厳格化という袋小路に追い込まれており、安全性と技術的設備を維持しつつ重量を削減するための軽アルミニウムやその他の非鉄合金の利用が正当化されています。コスト削減への圧力は、企業の運営を保証するために必要な主要な基準であり、したがって、手頃な価格で競争力のある信頼性の高い新しい材料と技術を生産に導入することが不可避です。軽合金製鋳造品への要求と需要は増加しており、今後もさらに増加するでしょう。既に述べたように、アルミニウム合金への絶え間ない需要の増加は、地球温暖化とそれに関連するCO2排出の問題にも関連しています。合金とCO2排出の関連は論理的であり、例えば、自動車の重量削減はCO2排出の減少に直接反映されます。明確な例として、自動車の重量を100kg削減することは、CO2排出量を1kmあたり9g削減することに相当します。アルミニウム合金の生産と同様に、合金が加工される技術も、自動車産業でグリーンライトを得て、将来的に発展していくでしょう。

4. 研究概要:

研究トピックの背景:

高圧ダイカスト技術は、高い労働生産性でアルミニウム鋳造品を大量生産するための理想的な方法です。この技術は、液状合金を高速(10~100 m/s)かつ高圧(2~250 MPa)で金属金型キャビティに射出成形する原理に基づいています。

従来の研究の状況:

高圧ダイカストの最終的な性能特性は、プランジャー射出速度、比加圧力、金型温度、合金温度など、多数の技術的要因に影響されることが知られています。これらの要因が鋳造品の内部品質や表面品質に作用することが世界的な研究で示されています。

研究の目的:

本研究の目的は、高圧ダイカストにおける主要な技術的要因であるプランジャー射出速度と比加圧(増圧)力が、鋳造アルミニウム合金の機械的特性に与える影響を具体的に明らかにすることです。

中核的な研究:

実験では、プランジャー射出速度と比加圧力を可変パラメータとし、鋳造サンプルの永久変形量を測定しました。これにより、各パラメータが機械的特性に与える影響を定量的に評価し、最適なプロセス条件を特定しました。また、RTG解析を用いて内部品質との相関関係を検証しました。

5. 研究方法

研究デザイン:

実験的研究として、固定された技術的要因(溶湯温度、金型温度など)と可変の技術的要因(プランジャー射出速度、比加圧力)を設定しました。品質は永久変形量「s」によって代表させました。

データ収集と分析方法:

永久変形試験は、装置「TIRAtest 28200」を用いて、規格GME 60156およびGME 06007に基づいて実施されました。試験装置のソフトウェアが永久変形量を記録・評価しました。また、選択されたサンプルの内部均質性を評価するためにRTG解析が実施されました。

研究対象と範囲:

- 実験材料: アルミニウム合金 EN AC 47100

- 実験サンプル: オルタネーターのフランジ

- 可変パラメータ:

- プランジャー射出速度: 2.0~3.2 m/sの範囲

- 比加圧力: 13~25 MPaの範囲

6. 主要な結果:

主要な結果:

- プランジャー射出速度に関しては、2.0 m/sで最も高い永久変形量が記録されました。速度を2.8 m/sまで上げると永久変形量は減少し、値はs = 0.033 mmに達しました。この射出速度で最高品質の鋳造品が製造されました。

- 比加圧力の影響については、得られた結果から、最高品質の鋳造品は最高の比加圧力レベル、すなわち25 MPaで製造されたことがわかります。図3が示すように、この圧力レベルで最も低い永久変形量が記録されました。

- 比加圧力が減少するにつれて、機械的特性は劣化しました。

- 永久変形量の測定値およびRTG画像に基づき、プランジャー射出速度と比加圧力が鋳造品質に重大な影響を与えることが結論付けられました。

図の名称リスト:

- Fig. 1. Experimental sample – flange of alternator

- Fig. 2. Dependence of average values of permanent deformation on the change of plunger pressing speed

- Fig. 3. Dependence of average values of permanent deformation on the change of specific pressure

- Fig. 4. RTG picture of sample No. B 5.3

- Fig. 5. RTG picture of sample No. B 1.4

7. 結論:

ダイカストの基本パラメータ(プランジャー射出速度、比加圧力)が永久変形量の値に与える影響を目的とした実験分析に基づき、以下の結論が得られました。ダイカストの不均質性は、主に個々の部分のキャビティ数の増加によって現れます。鋳造品の体積内でのキャビティのサイズと分布は、ダイカストの特定の部分の充填性能に依存します。キャビティの充填は、キャビティゲートへの溶湯の進入速度に依存します。進入速度は、機械の充填チャンバーでの射出速度に依存します。したがって、射出速度は、キャビティの充填を決定し、鋳造品の均質性に直接影響を与えるダイカスト時間の基本的な技術パラメータであると結論付けることができます。充填様式を決定し、ダイカストの品質に直接影響を与えるもう一つの要因は、比加圧力です。今日では、ダイカストプロセスで最も議論されている要因です。一方では、値の増加がダイカストの密実性と均一性にプラスの影響を与えることが確認されていますが、他方では、高圧ダイカストマシンの寿命を縮めます。最適な品質のダイカストは、パラメータが最適に設定された場合にのみ製造できます。

8. 参考文献:

- [1] Gaspar, S., Pasko, J. & Malik, J. (2011). Inner quality of die castings made from silumin'at pressure die casting process. Manufacturing Technologies.16(3), 3-7.

- [2] Malik, J., Eperjesi, L., Fecko, D. & Gaspar, S. (2011). The influence of the tablet height and final pressure on the final quality of the casting. Archives of Foundry Engineering. 11(1), 37-40.

- [3] Podrocká, R, Malik, J. & Bolibruchová, D. (2015). Defects in high pressure die casting process. Manufacturing Technologies. 15(4), 674-678.

- [4] Białobrzeski, A. (1992). Pressure die casting. Machinery, equipment and technology. Warszawa WNT. (in Polish).

- [5] Vinarcik, E., J. (2003). High Integrity Die Casting Processes. New York: John Wiley and Sons.

- [6] Reikher, A. & Barkhudarov, M. (2007). Casting an analytical approach, Springer Verlag.

- [7] Orlowicz, A.W., Tupaj, M., Mroz, M. & Trytek, A. (2015). Combusion engine cylinder liners made of Al-Si alloys. Archives foundry engineering. 15(2), 71-74.

- [8] Tillova, E., Chalupova, M. & Konecna, R. (2001). Structural study of silumin AlSi7MgTi. Acta Metallurgica Slovaca. 7, 456-458.

- [9] Zyska, A., Konopka, Z. Lagievska, M. & Nadolski, M. (2015). The Influence of Technological Parameters on the Properties of Castings Produced by the Vacuum Assisted Pressure Die Casting Method. Archives of Foundry Engineering. 15(1), 164-168.

- [10] GME 60007, Aluminiumteile für Treibwerklagerung und Aluminiumnenkerne von Dämpfungsblocken, Conti Tech Vegum VC.

- [11] GME 60156, Test Method for Determinig the Compression Properties of centre Tubes, Vauxhall Motors LTD, 2001.

専門家Q&A:あなたの疑問に答えます

Q1: なぜ品質評価の主要指標として「永久変形量」が選ばれたのですか? A1: 永久変形量は、GME 60156などの工業規格で定義されている重要な機械的特性です。これは、荷重下で材料が塑性変形に抵抗する能力を直接反映しており、部品の性能にとって極めて重要です。この指標を用いることで、プロセスの変更が製品の機械的信頼性にどう影響するかを客観的かつ定量的に評価できます。

Q2: 図2では、射出速度が2.8 m/sを超えると永久変形量が再び増加しています。その原因は何だと考えられますか? A2: 論文では、過度に高い合金流速が、金型壁に最初に形成された凝固層を洗い流してしまう可能性があると説明されています。これにより、溶湯と金型材料との間で乾式摩擦が発生し、局所的な温度上昇と合金の焼き付きが起こり、結果として鋳造品の品質が低下すると考えられます。

Q3: この研究では最大25 MPaの比加圧力が使用されましたが、さらに高い圧力はより良い結果をもたらすでしょうか? A3: 論文は25 MPaまでの範囲で品質が向上する明確な傾向を示しています。それ以上の圧力については試験されていませんが、結論部分でトレードオフについて言及されています。つまり、高い圧力は品質を向上させる一方で、ダイカストマシンの寿命を縮める可能性があります。したがって、品質と設備寿命の最適なバランスを見つけることが実用上重要になります。

Q4: ダイカストプロセスにおける「比加圧(増圧)力」の役割は何ですか? A4: 比加圧力の主な役割は2つあります。第一に、凝固に伴う体積収縮を補うために、まだ凝固していない溶湯を微小な空洞に押し込むことです。第二に、結晶化の過程で鋳巣の原因となる閉じ込められたガスの膨張を最小限に抑えることです。これにより、鋳造品の密度と内部の健全性が向上します。

Q5: 図4と図5のRTG(X線)画像は、機械試験のデータをどのように裏付けていますか? A5: RTG画像は、機械試験の結果と内部品質との間に直接的な視覚的相関があることを示しています。永久変形量が大きかったサンプルB 1.4(図5)は、RTG画像で明確な内部欠陥(気孔性の鋳巣)を示しました。対照的に、永久変形量が小さかったサンプルB 5.3(図4)は均質に見え、低い永久変形量がより良い内部品質に対応することを確認しています。

結論:より高い品質と生産性への道筋

本研究は、アルミダイカスト製品の品質が、プランジャー射出速度と比加圧力という2つの基本的なパラメータに大きく左右されることを定量的に証明しました。特に、射出速度には最適点が存在し、比加圧力は高いほど品質が向上するという知見は、HPDCプロセス最適化における重要な指針となります。

これらの結果は、日々の製造現場で直面する品質のばらつきや内部欠陥といった課題に対して、データに基づいた具体的な改善策を提供します。

CASTMANでは、こうした最新の業界研究を応用し、お客様の生産性と品質の向上を支援することに尽力しています。本稿で議論された課題がお客様の事業目標と合致する場合、これらの原理を貴社の部品製造にどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

- このコンテンツは、S. Gaspar氏およびJ. Pasko氏による論文「Pressing Speed, Specific Pressure and Mechanical Properties of Aluminium Cast」に基づく要約および分析です。

- 出典: https://doi.org/10.1515/afe-2016-0024

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.