鋳造プロセス最適化の新常識:ボックス・ベンケン計画で欠陥ゼロを実現する統計的アプローチ

この技術解説は、学術論文「OPTIMIZATION OF CASTING PROCESS BASED ON BOX BEHNKEN DESIGN AND RESPONSE SURFACE METHODOLOGY」 (Rathish Raghupathy, K.S. Amirthagadeswaran著, International Journal for Quality Research, 2014年) に基づいています。鋳造技術の専門家のために、CASTMANが分析・要約しました。

キーワード

- プライマリキーワード: 鋳造プロセス最適化

- セカンダリキーワード: 鋳造欠陥削減, ボックス・ベンケン計画, 応答曲面法, 実験計画法, ANOVA, ブローホール欠陥, 品質管理

エグゼクティブサマリー

- 課題: グレー鋳鉄部品の砂型鋳造において、ブローホールなどの欠陥が繰り返し発生し、品質と生産性の低下を招いていた。

- 手法: 統計的な実験計画法(DOE)であるボックス・ベンケン計画(BBD)と応答曲面法(RSM)を用いて、粘土含有率、水分含有率、鋳型硬度の3つの主要プロセスパラメータが品質に与える影響を分析した。

- 重要な発見: ANOVA(分散分析)により、粘土含有率と鋳型硬度が欠陥発生率に最も大きな影響を与える要因であることを特定し、欠陥をほぼゼロにする最適なパラメータ条件を導き出した。

- 結論: 経験則に頼りがちな鋳造プロセスにおいて、統計的手法を適用することで、品質を劇的に改善し、合格率を58.7%から100%へと向上させることが可能である。

課題:なぜこの研究が鋳造専門家にとって重要なのか

鋳造業界において、特に自動車部品などの精密部品の生産では、安定した品質の確保が常に最重要課題です。しかし、砂型鋳造プロセスは、砂(シリカ)、粘土(ベントナイト)、水といった複数の要素が複雑に絡み合うため、パラメータのわずかな変動がブローホールや砂落ちといった致命的な欠陥につながることがあります。多くの現場では、熟練者の経験と勘に頼った調整が行われていますが、それでは安定した品質を維持し、根本的な原因を特定することは困難です。本研究は、この長年の課題に対し、データに基づいた科学的アプローチで挑み、誰でも再現可能な最適条件を見つけ出すことを目的としています。このアプローチは、砂型鋳造に限らず、HPDCを含むあらゆる鋳造プロセスの品質改善に応用可能な示唆を与えます。

アプローチ:その手法を解き明かす

本研究では、品質に影響を与える無数の要因の中から、最も支配的と考えられる3つのプロセスパラメータを特定しました。 - A: 粘土含有率 (Clay %) - B: 水分含有率 (Moisture %) - C: 鋳型硬度 (Mold hardness)

これらのパラメータが鋳造欠陥に与える影響を効率的かつ正確に評価するため、「ボックス・ベンケン計画(Box-Behnken Design, BBD)」と呼ばれる実験計画法が採用されました。各パラメータについて3つの水準(低・中・高)を設定し、合計15回の実験ランを設計しました(Table 1参照)。

この手法の利点は、少ない実験回数でパラメータ単独の効果だけでなく、パラメータ間の相互作用(例えば、粘土含有率と鋳型硬度の組み合わせ効果)まで評価できる点にあります。各実験で得られた欠陥率のデータを「応答曲面法(Response Surface Methodology, RSM)」を用いて分析し、欠陥率を最小化するための最適なパラメータの組み合わせを予測する数学モデルを構築しました。

重要な発見:主要な研究結果とデータ

発見1:欠陥の真犯人は「粘土含有率」と「鋳型硬度」だった

ANOVA(分散分析)による詳細なデータ解析の結果、3つのパラメータが品質に与える影響の大きさが明確になりました(Table 3参照)。

- 粘土含有率(A-Clay)と鋳型硬度(C-Mold Hardness)のp-valueはそれぞれ0.0060であり、統計的に極めて有意な(欠陥発生に強い影響を与える)要因であることが証明されました。

- 一方、水分含有率(B-Moisture)のp-valueは0.1275であり、他の2つに比べて欠陥への直接的な影響は小さいことが示唆されました。

- さらに、鋳型硬度と水分含有率の相互作用(BC)もp-valueが0.0493と有意であり、これらのパラメータを個別に管理するだけでは不十分で、組み合わせを考慮する必要があることが明らかになりました。

この結果は、品質改善の取り組みにおいて、どのパラメータにリソースを集中させるべきかという明確な指針を与えます。

発見2:最適化により合格率58.7%から100%へ劇的改善

構築された数学モデルを用いて数値最適化を行った結果、欠陥率を最小化する理想的なパラメータ設定が導き出されました(Table 5参照)。最も望ましい(Desirability = 0.937)とされた条件は以下の通りです。

- 粘土含有率: 2.00%

- 水分含有率: 4.00%

- 鋳型硬度: 5.25 kg/cm²

この最適条件下で確認実験を行ったところ、驚くべき結果が得られました。Table 6が示すように、既存のプロセスでは58.7%だった合格率が、最適化されたプロセスでは100%に達し、欠陥のない鋳造品の生産に成功しました。 これは、統計的アプローチが鋳造プロセスの品質と生産性を飛躍的に向上させる強力なツールであることを実証しています。

R&Dおよび製造現場への実用的な示唆

- プロセスエンジニア向け: この研究は、特定のプロセスパラメータ(本研究では粘土含有率と鋳型硬度)を厳密に管理することが、欠陥削減に直接貢献することを示唆しています。自社のプロセスにおいても、同様の統計的手法を用いて重要管理パラメータを特定し、管理範囲を最適化することが推奨されます。

- 品質管理チーム向け: 論文のFigure 7(3Dグラフ)やFigure 8(等高線プロット)は、パラメータ間の複雑な関係性が最終品質にどう影響するかを視覚的に示しています。これらのデータは、単なる合否判定基準だけでなく、プロセスの変動を予測し、未然に欠陥を防ぐための新しい品質検査基準を策定する上で有益な情報となります。

- 設計エンジニア向け: この研究はプロセスパラメータに焦点を当てていますが、材料(砂、粘土)とプロセス(硬度、水分)の相互作用が品質を決定づけることを示しています。この知見は、製品設計の初期段階において、使用材料と製造プロセスの両方を考慮した設計(Design for Manufacturability)の重要性を再認識させます。

論文詳細

OPTIMIZATION OF CASTING PROCESS BASED ON BOX BEHNKEN DESIGN AND RESPONSE SURFACE METHODOLOGY

1. 概要:

- Title: OPTIMIZATION OF CASTING PROCESS BASED ON BOX BEHNKEN DESIGN AND RESPONSE SURFACE METHODOLOGY

- Author: Rathish Raghupathy, K.S. Amirthagadeswaran

- Year of publication: 2014

- Journal/academic society of publication: International Journal for Quality Research

- Keywords: Design of Experiments, Box-Behnken Design, Response surface methodology, Analysis of Variance (ANOVA), Optimization

2. Abstract:

健全で正確な鋳造品は、鋳造工場の品質を示す。このケーススタディでは、グレー鋳鉄部品を生産する鋳造工場において、ボックス・ベンケン実験計画法(DOE)アプローチを用いて、グレー鋳鉄製ポンプアダプター鋳造品の生産を最適化する試みが行われた。粘土含有率、水分含有率、鋳型硬度といったプロセスパラメータが、生産プロセス中に制御すべき主要因であることが判明した。BBDを用いて実験を行うため、各要因について3つの異なる水準が考慮された。設計マトリックスを用いて実験的試行が行われ、各実験における応答が測定され、結果が表にまとめられた。Design Expertソフトウェアを用いて、確認実験のためのプロセスパラメータの分析と最適化が行われた。分散分析(ANOVA)テストが実施され、有意なパラメータが特定された。確認実験のパラメータ設定により、欠陥のないポンプアダプター鋳造品が生産された。プロセスパラメータの変動の影響と、それが鋳造品の品質に与える影響について議論された。本研究は、結合強度がこれらのパラメータに直接関係し、それが生産される鋳造品の品質に影響を与えるため、プロセスパラメータの慎重な調整が必要であると結論付けた。

3. Introduction:

今日の世界における自動車および関連部品のほとんどは、金属鋳造によって生産されている。砂型鋳造は、溶融金属を砂で作られた鋳型キャビティに注ぎ込む、最も古い鋳造品の製造方法である。砂型鋳造プロセスの必須構成要素は、砂(シリカ、SiO₂)、ベントナイトなどの粘土、そして水である。シリカ砂は粘土と水で結合され、砂を成形する。シリカ砂は何度も使用できるが、その都度、結合強度を助けるために十分な量の粘土と水を加える必要がある。砂の結合強度の変動は、鋳造品に欠陥を生じさせる。最適設定とは、望ましい応答を生み出すプロセスパラメータの最良のレベルとして定義できる。最適設定は、グリーン強度、水分含有量、通気性、鋳型硬度などのパラメータで得ることができる。

4. 研究の要約:

研究トピックの背景:

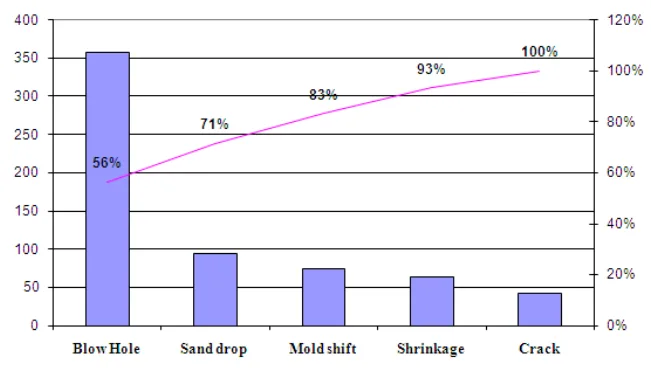

グレー鋳鉄製ポンプアダプターの砂型鋳造プロセスにおいて、品質のばらつきと欠陥の発生が課題となっていた。特に、ブローホール欠陥が再発し、品質低下の主要因となっていた(Figure 1)。

従来の研究状況:

これまでにも、田口メソッドやニューラルネットワークなど、様々な手法を用いた鋳造プロセスの最適化研究が行われてきた。しかし、本研究では、より少ない実験回数でパラメータ間の相互作用を効率的に評価できるボックス・ベンケン計画(BBD)と応答曲面法(RSM)の適用に焦点を当てている。

研究の目的:

本研究の目的は、BBDとRSMを用いて、粘土含有率、水分含有率、鋳型硬度という3つの主要プロセスパラメータを最適化し、グレー鋳鉄製ポンプアダプターの鋳造欠陥を最小化することである。

研究の核心:

実験計画法に基づき15通りの条件で鋳造実験を実施し、得られた欠陥率データを統計的に分析した。これにより、欠陥率と各プロセスパラメータとの関係を明らかにする二次多項式モデルを構築し(式3)、ANOVA分析によって各パラメータの有意性を検証した。最終的に、このモデルを用いて欠陥率を最小化する最適なプロセス条件を特定し、確認実験によってその有効性を実証した。

5. 研究方法

研究デザイン:

3因子3水準のボックス・ベンケン計画(BBD)を用いた実験計画法を採用。応答変数(目的変数)は鋳造品の欠陥率(%)とした。

データ収集と分析方法:

各実験条件で10個の鋳造品を製作し、目視検査によって欠陥品を特定し、欠陥率を算出した。データ分析には、Design-Expert® V7ソフトウェアを使用し、応答曲面法(RSM)と分散分析(ANOVA)が用いられた。

研究のトピックと範囲:

研究対象は、グレー鋳鉄製ポンプアダプターの砂型鋳造プロセス。分析対象のプロセスパラメータは、粘土含有率(2-4%)、水分含有率(3-5%)、鋳型硬度(5-6 kg/cm²)の3つに限定されている。

6. 主要な結果:

主要な結果:

- パレート分析により、ブローホールが最も頻繁に発生する欠陥であることが確認された(Figure 1)。

- ANOVA分析の結果、モデル全体のF値は13.07、p-valueは0.0056であり、構築された二次モデルは統計的に有意であることが示された(Table 3)。

- 個別のパラメータでは、粘土含有率(A)、鋳型硬度(C)が欠陥率に対して有意な影響を持つことが確認された(p-value < 0.05)。

- 数値最適化により、欠陥率を0.31%まで低減する最適なパラメータ条件(粘土2%、水分4%、鋳型硬度5.25 kg/cm²)が特定された(Table 5)。

- 最適条件下での確認実験の結果、鋳造品の合格率は従来の58.7%から100%へと向上した(Table 6)。

図の名称リスト:

- Figure 1. Pareto analysis of defects in castings

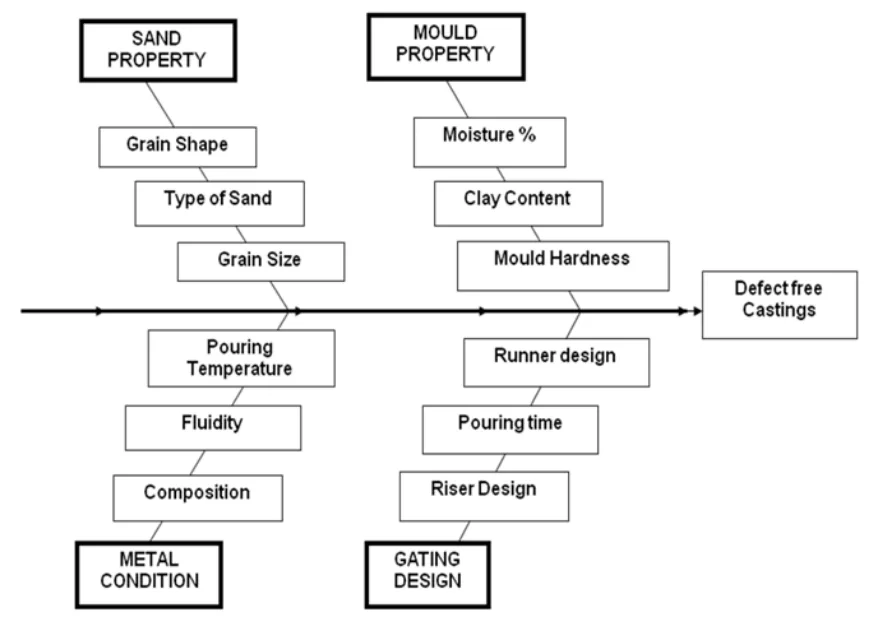

- Figure 2. Ishikawa Diagram for Casting defect analysis

- Figure 3. Normal probability plot of residuals for Defective percentage

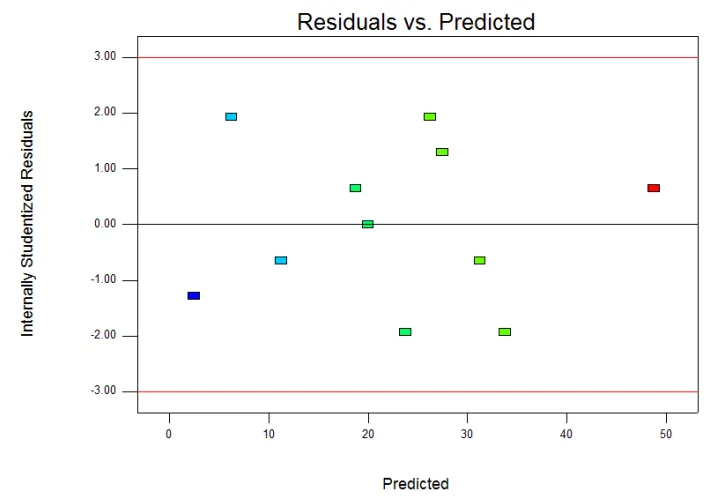

- Figure 4. Residuals versus Predicted for Defective percentage

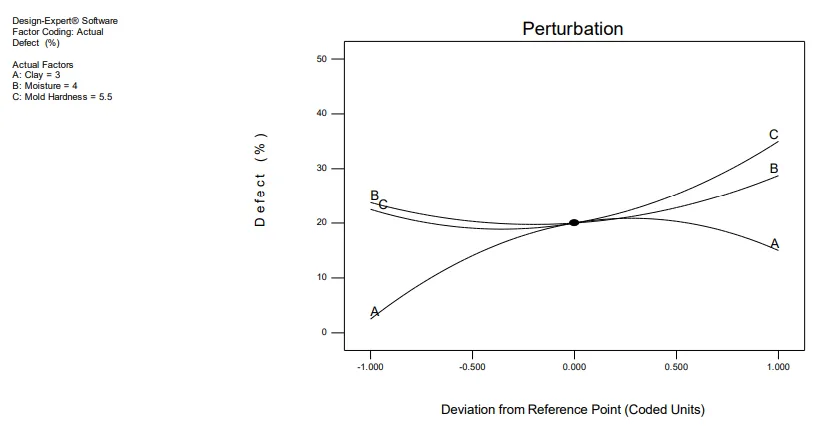

- Figure 5. Perturbation plot of defective percentage data

- Figure 6. Predicted versus Actual responses

- Figure 7. 3D surface graph of Clay versus Mold Hardness

- Figure 8. Contour plot of Clay versus Mold hardness

7. 結論:

本研究では、ボックス・ベンケン実験計画法(DOE)を用いて、FG 200ポンプアダプターの鋳造欠陥を制御するためのパラメータ最適化が試みられた。粘土、水分、鋳型硬度の比率が主要なパラメータとして特定され、それぞれ3つのレベルで分析された。ANOVA手法を用いてパラメータの寄与度が分析され、因子間の相互作用も調査された。ANOVAのF検定により、粘土の比率と鋳型硬度のパラメータが鋳造プロセスにおいて同等に重要であることが明らかになった。これらのパラメータは、高品質な鋳造部品を生産する上でより重要であるとされた。最適化されたパラメータ設定は、Design expertソフトウェアによって決定された(粘土2%、水分3.87~4%、鋳型硬度5.21~5.45 kg/cm²)。

8. 参考文献:

- Anderson S.S., dos Santos Walter N.L. (2005). Ferreira Se'rgio LC. Application of Box-Behnken design in the optimization of an on-line pre-concentration system using knotted reactor for cadmium determination by flame atomic absorption spectrometry. Spectrochimica Acta Part B 609, 737-42.

- Anderson, M.J., Whitcomb, P.J. (2005). RSM Simplified: Optimizing Process Using Response Surface Methods for Design of Experiments. Productivity Press, New York.

- Awaj, Y.M., Singh, A.P., & Amedie, W.Y. (2013). Quality improvement using statistical process control tools in glass bottles manufacturing company, International Journal for Quality research, 7(4), 107- 126.

- Box, G.E.P., & Benhken, D.W. (1960). Technometrics, 2, 195.

- Box, G.E.P., Hunter, W.G., & Hunter, J.S. (1978). Statistics for experimenters. New York: Wiley.

- Dabade U.A., & Bhedasgaonkar, R.C. (2013). Casting Defect Analysis using Design of Experiments (DoE) and Computer Aided Casting Simulation Technique, Forty Sixth CIRP Conference on Manufacturing Systems, Procedia CIRP 00 (2013) 000–000.

- Guharaja, S., Noorul, H.A., & Karuppannan, K.M. (2006). Optimization of green sand casting process parameters by using Taguchi's method. International Journal of Advanced Manufacturing Technology, 30, 1040–1048.

- Gunaraj, V., & Murugan, N. (1999). Application of response surface methodologies for predicting weld base quality in submerged arc welding of pipes. Journal of Material Processing Technology, 88, 266–75.

- Kandananond, K. (2013). The application of Box-behnken method to optimize the design of EWMA chart for autocorrelated processes, International Journal for Quality research 7(2), 175-186.

- (以下、論文記載の参考文献リストが続く)

専門家Q&A:技術者が抱く疑問に答える

Q1: なぜ実験計画法として、より一般的な中心複合計画ではなくボックス・ベンケン計画(BBD)が選ばれたのですか? A1: 論文ではBBDを選択した理由を「より少ない実験点で二次多項式モデルに適合できる効率的な設計」だからだと述べています。BBDは、各パラメータが極端な高レベルまたは低レベルに同時に設定される組み合わせ(設計空間の角の点)を避ける特徴があります。これにより、プロセスの安全な操作範囲内で実験を行うことができ、特に製造現場での実用的な研究に適していると言えます。

Q2: ANOVA分析(Table 3)で、水分(B-Moisture)の影響が統計的に有意でなかったのはなぜでしょうか? A2: 水分のp-valueが0.1275と、有意水準の0.05を上回ったのは、設定した実験範囲(3%~5%)内では、水分含有率の変化が欠陥率に与える直接的な影響が、粘土含有率や鋳型硬度の影響に比べて相対的に小さかったことを示しています。ただし、これは水分が重要でないという意味ではありません。Table 3ではBC項(水分と硬度の相互作用)が有意であるため、水分は鋳型硬度と組み合わさることで品質に影響を与える、複雑な役割を担っていると解釈できます。

Q3: 摂動プロット(Figure 5)は、各パラメータの影響をどのように解釈すればよいですか? A3: Figure 5の摂動プロットは、設計空間の中心点(基準点)から各パラメータを単独で変動させたときの応答(欠陥率)の変化を示しています。曲線の傾きが急であるほど、そのパラメータの影響が大きいことを意味します。この図では、パラメータA(粘土)の曲線が最も急な勾配を持っており、欠陥率への影響が最も大きいことが視覚的にわかります。一方、B(水分)とC(硬度)の曲線は比較的緩やかで、影響が小さいことを示しています。

Q4: 確認実験で達成された100%の合格率は、実際の量産環境でも維持可能でしょうか? A4: 論文では、3回にわたる合計30サンプルの確認実験で100%の合格率を達成しており、最適化されたパラメータ設定の有効性は高いと言えます。しかし、量産環境では、原材料のロット変動や環境温度・湿度の変化など、実験では制御されていた他の変動要因が影響する可能性があります。したがって、この最適条件を基準としながらも、統計的プロセス管理(SPC)などの手法を用いてプロセスを継続的に監視し、微調整を行っていくことが、量産での安定した品質維持には不可欠です。

Q5: この研究は砂型鋳造ですが、HPDC(高圧ダイカスト)プロセスにどのように応用できますか? A5: この研究の核心は「統計的手法を用いて複雑なプロセスの重要因子を特定し、最適化する」というアプローチそのものです。HPDCにおいても、射出速度、金型温度、鋳造圧力、溶湯温度など多数のパラメータが品質に影響します。本研究で用いられたBBDやRSMといった手法をHPDCプロセスに適用することで、バリ、湯じわ、引け巣といった特有の欠陥を削減するための科学的根拠に基づいた最適条件を見つけ出すことが可能です。手法の普遍性こそが、本研究の最大の価値です。

結論:より高い品質と生産性への道筋

本研究は、グレー鋳鉄の砂型鋳造における長年の課題であった品質のばらつきに対し、鋳造プロセス最適化のための強力な解決策を提示しました。経験則に頼るのではなく、ボックス・ベンケン計画と応答曲面法という統計的アプローチを用いることで、欠陥の主要因を科学的に特定し、合格率を58.7%から100%へと飛躍的に向上させることに成功しました。この成果は、データに基づいた意思決定が、いかに製造プロセスの品質と効率を改善できるかを明確に示しています。

この砂型鋳造の研究で示された統計的最適化手法は、HPDCを含む他の鋳造プロセスにおいても品質改善の強力なツールとなります。

CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することにコミットしています。この記事で議論された課題がお客様の事業目標と一致する場合、ぜひ当社のエンジニアリングチームにご連絡ください。これらの原則がお客様の部品製造にどのように実装できるか、共に探求しましょう。

著作権情報

- このコンテンツは、論文「OPTIMIZATION OF CASTING PROCESS BASED ON BOX BEHNKEN DESIGN AND RESPONSE SURFACE METHODOLOGY」(著者: Rathish Raghupathy, K.S. Amirthagadeswaran)に基づく要約および分析です。

- 出典: International Journal for Quality Research 8(4) 569–582, ISSN 1800-6450

この資料は情報提供のみを目的としています。無断での商業的利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.