2.4倍の硬度向上を実現:HPDCアルミニウム合金の微細構造に対する急速凝固の影響

本技術概要は、[Dr. Ercan Karakose, Dr. Mustafa Keskin]著、[Fifth International Mediterranean Congress on Natural Sciences, Health Sciences and Engineering (MENSEC V) Congress Proceedings] ([2019])発行の学術論文「[Microhardness and Microstructural Characteristics of Al-3Ni-3Sb Alloy]」に基づいています。CASTMANがAIの支援を受け、技術専門家向けに分析・要約したものです。

キーワード

- 主要キーワード: HPDCアルミニウム合金の微細構造

- 副次キーワード: 急速凝固、Al-Ni合金特性、マイクロビッカース硬さ試験、メルトスピニング、合金におけるデンドライト成長、金属間化合物相、鋳造プロセス改善

エグゼクティブサマリー

多忙な専門家のための30秒概要

- 課題: 従来のAl-Ni合金鋳造法では、粗大で偏析した微細構造が原因で、機械的特性が制限されていました。

- 手法: Al-3Ni-3Sb合金を、従来のインゴット鋳造法と急速凝固プロセス(メルトスピニング法、20 m/s)の両方を用いて製造しました。

- 主なブレークスルー: 急速凝固により微細構造が大幅に微細化され、大きな棒状晶やデンドライトがより小さく多数の粒子に変化し、Nb5Sb2相が消失しました。

- 結論: 急速凝固させた合金は、従来法で鋳造したインゴットの2.4倍のマイクロビッカース硬さを示し、HPDC応用における優れた機械的特性の可能性を実証しました。

課題:なぜこの研究がHPDC専門家にとって重要なのか

近年、より強く、より剛性が高く、より延性があり、より軽量な新合金の開発が求められています。特に、航空宇宙、機械、電気化学などの分野で利用されるAl-Ni合金は、その高いクリープ強度、融点、耐食性から注目されています。しかし、従来の鋳造法では、合金元素の偏析や粗大な結晶粒の形成が避けられず、それが機械的特性向上の大きな障壁となっていました。本稿で取り上げる研究は、10⁴ K/sを超える冷却速度を特徴とする急速凝固プロセス(RSP)が、この課題をいかに解決するかを探るものです。RSPは、微細構造を微細化し、偏析を低減することで、合金の特性を飛躍的に向上させる可能性を秘めており、HPDCプロセスの物理現象と直接的に関連しています。

アプローチ:研究手法の解明

本研究では、Al-Ni合金の特性に対する急速凝固の影響を定量的に評価するため、比較アプローチが採用されました。

- 使用材料: Al-3Ni-3Sb(重量%)の公称組成を持つ合金が、高純度の原料(99.99% Al、99.9% Ni、99.9% Sb)から真空誘導炉内で作製されました。

- 製造プロセス:

- 従来法(インゴット鋳造): 比較対象として、真空誘導炉で鋳造されたインゴットサンプル。

- 急速凝固法(メルトスピニング): Ar雰囲気下、周速20 m/sの単一ローラーメルトスピニング法を用いて、厚さ25-100 μmの急冷リボンサンプルを作製。

- 分析手法: 両サンプルの特性を評価するため、以下の手法が用いられました。

- 光学顕微鏡(OM): 微細構造の形態観察。

- エネルギー分散型X線分光法(EDX): 各相の組成分析。

- X線回折(XRD): 構成相の同定。

- ビッカースマイクロ硬さ試験: 機械的特性の評価。

この厳密な比較により、製造プロセスが微細構造と機械的特性に与える直接的な影響が明らかにされました。

ブレークスルー:主な発見とデータ

本研究は、急速凝固プロセスがAl-3Ni-3Sb合金の特性を劇的に変化させることを明らかにしました。

発見1:急速凝固による劇的な微細構造の微細化

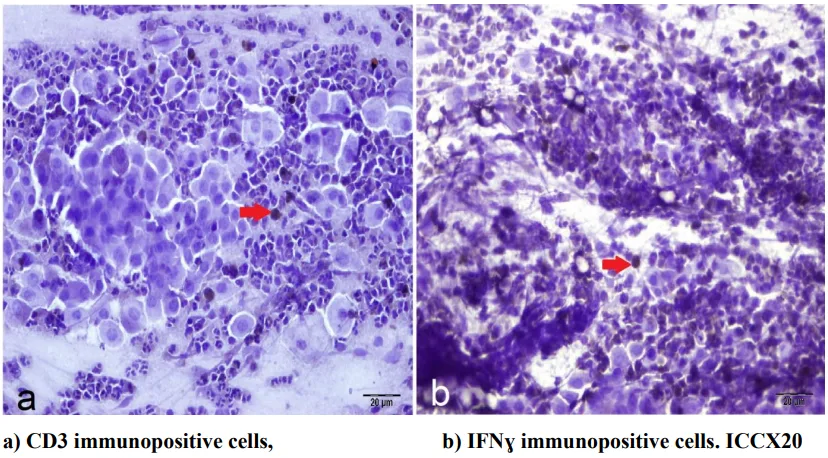

光学顕微鏡による観察で、インゴットと急冷リボンサンプルの間には顕著な構造差が確認されました。 論文の図1に示されるように、従来法によるインゴットサンプル(図1a)は、α-Alマトリックス中にデンドライト状および灰色の棒状のAl3Ni金属間化合物、黒い棒状のSb相、そして四角形のNi5Sb2相を含む粗大な構造を呈しています。一方、メルトスピニング法による急冷リボンサンプル(図1b)では、これらの粒子サイズが大幅に縮小され、微細なデンドライトと少量の棒状粒子が均一に分布する構造へと変化しました。この微細化は、高い凝固速度が結晶粒の成長を抑制し、核生成サイトを増加させた結果です。

発見2:相構成の変化と140%のマイクロビッカース硬さ向上

微細構造の変化は、合金の相構成と機械的特性にも直接的な影響を与えました。 図2のX線回折パターンを比較すると、インゴットサンプル(図2a)はα-Al、Al3Ni、AlSb、Nb5Sb2の4つの相で構成されています。しかし、急冷リボンサンプル(図2b)では、Nb5Sb2相が検出されず、3つの相のみで構成されていました。これは、急速凝固によって特定の金属間化合物の形成が抑制されたことを示唆しています。

この構造変化の最も重要な結果は、機械的特性の向上です。図3に示されるマイクロビッカース硬さ試験の結果、インゴットサンプルの硬さが52.7 kg/mm²であったのに対し、急冷リボンサンプルは128.5 kg/mm²と、2.4倍(140%増)という飛躍的な向上を達成しました。

研究開発および製造現場への実践的示唆

本研究の結果は、HPDCに関わる様々な専門家にとって、具体的な示唆を与えます。

- プロセスエンジニアへ: この研究は、HPDCの主要パラメータである冷却速度が、最終的な機械的特性に直接結びつくことを明確に示しています。メルトスピニング法はHPDCの急速な冷却を模倣しており、金型内の冷却速度を最適化することが、微細な組織と高い硬度を達成し、鋳造後の熱処理を削減または不要にするための強力な手段となり得ることを示唆しています。

- 品質管理チームへ: ビッカースマイクロ硬さ試験の結果(128.5 kg/mm² vs 52.7 kg/mm²)は、急速凝固による改善を定量的に示すものです。このデータ(論文の図3より)は、マイクロビッカース硬さ試験が、微細で均一な組織形成の成功を判断する信頼性の高い指標となり、プロセスパラメータと最終製品品質を関連付けることができることを示しています。

- 設計エンジニアへ: 急速凝固サンプルにおいてNb5Sb2相が消失したこと(論文の図2より)は、最終的な相構成がプロセスによって制御可能であることを示しています。異なる相は脆性や耐食性など異なる特性を持つため、これは設計者にとって極めて重要です。この知見は、HPDCで達成可能な特定の相構成を活用し、より高性能な部品を設計するための指針となります。

論文詳細

Microhardness and Microstructural Characteristics of Al-3Ni-3Sb Alloy

1. 概要:

- 論文名: Microhardness and Microstructural Characteristics of Al-3Ni-3Sb Alloy

- 著者: Dr. Ercan Karakose, Kayseri University; Dr. Mustafa Keskin, Erciyes University

- 発行年: 2019

- 発表学会/ジャーナル: Fifth International Mediterranean Congress on Natural Sciences, Health Sciences and Engineering (MENSEC V) Congress Proceedings

- キーワード: Al–3Ni-3Sb sample, Melt-spinning, Microstructure, Microhardness.

2. 抄録:

急速凝固プロセスは、同じ組成の従来法で凝固させた合金よりも著しく優れた機械的特性を持つ金属合金を製造する。急速凝固による固溶限の増加と二次相のより良い分布が、機械的特性を向上させる。さらに、10⁴ Ks⁻¹を超える冷却速度で金属溶湯を冷却することにより、アモルファス、ナノ結晶、準結晶合金などの準安定サンプルを作製することが可能である。一方、Al-Ni基合金は、その高い機械的特性、軽量性、良好な携帯性、優れた耐食性から、自動車、航空機、兵器産業で広く使用されている。Al-Ni合金の物理的特性は、Si、Cu、Zrなどの合金元素の助けを借りて開発されている。本研究では、Al-3Ni-3Sb合金の微細構造および機械的特性に対する急速凝固製造法の効果を調査した。Al-3Ni-3Sbサンプルは、インゴット鋳造法および20 m/sのメルトスピニング法によって製造された。合金の形態は光学顕微鏡(OM)で分析され、相構造はX線回折法(XRD)で調査された。微細構造は急速凝固によって著しく変化した。微細構造は、大きな棒状晶やデンドライトから、急速凝固プロセスによってより小さなデンドライトや粒子へと変化した。20 m/sでメルトスピニングされたサンプルのX線回折パターンは、Al3Ni、AlSb、およびα-Al相を示した。インゴットおよびメルトスピニング合金の機械的特性は、ビッカースマイクロ硬さ試験法で測定された。急速凝固サンプルのマイクロ硬さ値は、対応するインゴットサンプルの約2.4倍高かった。

3. 序論:

研究者たちは近年、高温で使用可能な、より強く、より剛性が高く、より延性があり、より軽量な新合金の開発に努めている。この目的を達成する一つの方法は、急速凝固製造技術を用いて微細粒の微細構造を合成し、凝固状態で大きな相分率を得ることである。急速凝固プロセス(RSP)における液相から固相への急速な熱エネルギー放出による変態は、偏析レベルの低下、合金元素の結晶粒サイズの縮小、固溶度の増加、マイクロ硬さ値の向上といった優れた特性を持つ合金を生成し、場合によっては、10⁴ K s⁻¹を超える冷却速度で金属溶湯を冷却することにより、アモルファス、準結晶、ナノサイズの材料を形成する。Al-Ni合金は、高いクリープ強度、高い融点、高い耐食性、耐酸化性、低密度といった特性から、高温用途に使用されてきた。特に、航空宇宙、機械、電気化学、環境産業で採用されている。Al-Ni合金の機械的および構造的特徴は、Si、Cu、Zrなどの元素を添加することで改善されている。SbはAl基合金の構造を効果的に微細化することが見出されている。我々の知る限り、Sbを添加したAl-Ni合金の微細構造および機械的特性はこれまで調査されていない。したがって、本研究の目的は、急速凝固製造法、すなわちメルトスピニング法を用いて、Al-Ni-Sb合金の微細構造および機械的特性を調査することである。公称組成Al-3Ni-3Sbのサンプルをインゴット鋳造法および20 m/sのメルトスピニング法で製造した。Al-3Ni-3Sb合金の微細構造は、光学顕微鏡(OM)、エネルギー分散型X線(EDX)、X線回折(XRD)分析を用いて調査した。インゴット合金および急速凝固サンプルの機械的特性もビッカースマイクロ硬さ試験法で測定した。

4. 研究の要約:

研究トピックの背景:

より優れた特性を持つ新合金への需要が高まっている。特にAl-Ni合金は高温用途で有望であるが、従来の鋳造法では特性に限界があった。Sb(アンチモン)はAl合金の構造を微細化する効果があることが知られている。

従来の研究状況:

急速凝固プロセス(RSP)が合金特性を向上させることは広く知られている。Al-Ni合金に関する研究は存在するが、Sb添加とRSPを組み合わせた場合の効果については、これまで調査されていなかった。

研究の目的:

Al-3Ni-3Sb合金に対し、従来法(インゴット鋳造)と急速凝固法(メルトスピニング)を適用し、両者の微細構造と機械的特性を比較調査すること。

中核的な研究内容:

従来法と急速凝固法で製造されたAl-3Ni-3Sb合金サンプルについて、光学顕微鏡とX線回折を用いて微細構造と相構成を分析し、ビッカースマイクロ硬さ試験によって機械的特性を評価・比較した。

5. 研究方法

研究デザイン:

2つの異なる製造プロセス(従来鋳造 vs. 急速凝固)で得られたサンプルを比較する実験的研究デザイン。

データ収集・分析方法:

- 形態観察: 光学顕微鏡(OM, Olympus BH2 model)

- 元素分析: エネルギー分散型X線分析システム(EDX, EDAX TEAM EDS Analysis System)

- 相同定: X線回折装置(XRD, Bruker AXS D8 X-ray diffractometer)、CuKα線使用

- 硬さ測定: デジタルビッカースマイクロ硬さ試験機(Durascan 70 model)

研究対象と範囲:

単一の合金組成(Al-3Ni-3Sb)を対象とし、単一のメルトスピニング速度(20 m/s)で急速凝固サンプルを作製した。

6. 主要な結果:

主要な結果:

- 急速凝固により、粗大なデンドライトや棒状晶からなる微細構造が、著しく微細な粒子構造へと変化した。

- インゴットサンプルに存在したNb5Sb2金属間化合物相が、急速凝固サンプルでは検出されなかった。

- 急速凝固サンプルのマイクロビッカース硬さ(128.5 kg/mm²)は、インゴットサンプルの硬さ(52.7 kg/mm²)の2.4倍に達した。

図の名称リスト:

- Figure 1: The OM micrographs of Al–3Ni-3Sb alloys, (a) Ingot and (b) of melt-spun ribbons at 20 m/s

- Figure 2: The XRD peaks of Al-3ni-3Sb alloy, (a) ingot and (b) the melt-spun ribbon at 20m/s.

- Figure 3: The microhardness test photograph of Al–3Ni-3Sb alloy, (a) ingot and (b) melt-spun ribbons at 20 m/s

7. 結論:

鋳造および急速凝固されたAl-3Ni-3Sb合金の構造的および機械的特徴を調査した。OMを用いて保存された写真は、合金構造のサイズと形態に関する知識を与えた。デンドライト粒子は、急速凝固された合金において、より小さく、より均一な分布を示した。急速凝固されたAl-3Ni-3SbサンプルのXRD分析結果は、Al3Ni、AlSb、およびα-Al相のみを明らかにしたが、インゴット合金はα-Al、Al3Ni、AlSb、およびNb5Sb2を有していた。リボンサンプルでは、Al3NiおよびAlSbのピーク数が著しく減少した。さらに、急速凝固サンプルは、鋳造サンプルよりも優れたマイクロ硬さ特性を示した。すなわち、周速20 m/sのメルトスピニングサンプルのHv値は、鋳造の対応物よりも約2.4倍高かった。

8. 参考文献:

- Ha,Y. L., Se, H. J., Soo, Y. L., Kyung, H. K. (2006), “Fabrication of cold sprayed Al-intermetallic compounds coatings by post annealing”, Mater Sci Eng A 433, pp. 139–43.

- Katgerman, L., Dom, F. (2004), “Rapidly solidified aluminum alloys by melt spinning”, Mater Sci Eng A, 375-377, pp. 1212–1216.

- Karaköse, E., Karaaslan, T., Keskin, M., Uzun, O. (2008), “Microstructural evolution and microhardness of a melt spun Al–6Ni–2Cu–1Si (in wt.%) alloy”, J Mater Process Technol 195, pp. 58–62.

- Karaköse, E., Keskin, M. (2009), “Effect of solidification rate on the microstructure and microhardness of a melt spun Al-8Si-1Sb alloy”, J Alloys Compd 479, pp. 230–236.

- Karaköse, E., Keskin, M. (2012a), “Microstructure Properties and Microhardness of Rapidly Solidified Al64Cu20Fe12Si4 Quasicrystal Alloy”, Met. Mater. Int., 18, pp. 257-263.

- Karaköse, E., Keskin, M. (2012b), “Microstructures and microhardness evolutions of melt-spun Al–8Ni–5Nd–4Si alloy”, Materials Characterization 65, pp. 37 – 47.

- Kim, T. S., Hong, S. J., Lee, J. H., Kim K. W. (2001), “Structural change of the melt spun Al–10Ni–5Y by the addition of 1%Sr”, Mater Sci Eng A 311, pp. 226–31.

- Lavernia, E. J., Srivatsan, T. S. (2010), “The rapid solidification processing of materials: principles, technology, advances, and applications”, J Mater Sci (2010) 45, pp. 287–325.

- Liebermann, H. H. (1984), “Rapidly solidified alloys made by chill block melt spinning process”, J Cryst Growth, 70, pp. 497–506.

- Nagel, G. Portalier, R. (1980), “The effects of casting thickness, modification and heat treatment on the microstructure”, AFS Int. Cast Met. J., 5, pp. 2–6.

- Ünlü, N., Genç, A., Öveçoğlu, M. L., Lavernia, E. J., Froes, F. H. (2002) Microstructural Evolution of the Melt spun Ternary Hypoeutectic Al-7.6Si-3.3Fe (in wt%) Alloy, J Alloys Compd, 343, pp. 223–233.

- Zhong, Z. C., Jiang, X. Y., Greer, A. L. (1997),”Microstructure and hardening of Al-based nanophase composites.”, Mater Sci Eng A 226-228, pp. 531–5.

専門家Q&A:あなたの疑問に答えます

[技術専門家が尋ねるであろう5つの鋭い質問と、論文から直接導き出された回答]

Q1: なぜこの研究でメルトスピニング法が選ばれたのですか?また、これはHPDCのような工業プロセスとどのように関連していますか?

A1: メルトスピニング法は、10⁴ K/sを超える冷却速度を達成できる、確立された急速凝固プロセス(RSP)の手法であるため選ばれました。これは微細な、あるいはアモルファスな微細構造を生成するために不可欠です。工業的な研究開発において、メルトスピニングは、溶融金属が比較的冷たい金型表面に接触するHPDCで発生する急速冷却の優れたモデルとして機能します。したがって、この研究結果は、薄肉ダイカスト部品で達成可能な微細構造と特性に関する直接的な知見を提供します。

Q2: 論文では、急速凝固サンプルでNb5Sb2相が消失したと述べられています。エンジニアにとって、これの実用的な意義は何ですか?

A2: 図2のX線回折パターンに示されるように、Nb5Sb2相の消失は非常に重要です。このような金属間化合物はしばしば脆く、亀裂の起点となり、最終部品の延性や靭性に悪影響を及ぼすことがあります。HPDCのような急速凝固プロセスを用いることで、エンジニアはこのような望ましくない相の形成を抑制し、強度と靭性のより好ましい組み合わせを持つ合金を得られる可能性があります。

Q3: マイクロビッカース硬さが2.4倍に増加しましたが、この改善は図1で見られる結晶粒の微細化だけが原因ですか?

A3: 結晶粒の著しい微細化が硬さ向上の主な要因(典型的なホール・ペッチ効果)であることは間違いありませんが、他の要因も寄与しています。本研究の結果は、急速冷却により二次相の分布がより均一になり、アルミニウムマトリックスへの合金元素の固溶度が増加したことを示唆しています。微細な結晶粒構造、改善された相分布、そして固溶強化の可能性というこれらの組み合わせが、硬さが52.7 kg/mm²から128.5 kg/mm²へと劇的に向上した総合的な理由です。

Q4: そもそも、なぜAl-Ni合金にアンチモン(Sb)を添加したのですか?

A4: 論文の序論(34ページ)には、過去の研究(Nagel et al., 1980; Karaköse and Keskin, 2009)で、アンチモン(Sb)がアルミニウム基合金の構造を効果的に微細化できることが示されていると記載されています。研究者たちは、この微細化効果が急速凝固プロセスと組み合わされた場合にさらに増強されるかどうかを調査することを目的としており、本研究でそれが実証されました。

Q5: この研究は周速20 m/sという単一の条件下で行われました。冷却速度を変える(例えば、周速やHPDCのプロセスパラメータを変更する)と、結果はどのように変わる可能性がありますか?

A5: 本研究は特定の冷却速度におけるスナップショットを提供しています。急速凝固の原理に基づけば、この速度を変えることで、さまざまな微細構造と特性が生まれるでしょう。より高い冷却速度(より速い周速やHPDCでの高速充填・冷却)は、さらに微細な結晶粒をもたらし、硬度をさらに向上させるか、あるいはアモルファス(ガラス質)構造を形成する可能性があります。逆に、より遅い速度は粗大な構造となり、その特性はインゴットと20 m/sのサンプルの中間になるでしょう。これは、プロセスエンジニアが最終部品の特性を調整するために冷却速度を精密に制御することの重要性を浮き彫りにしています。

結論:より高い品質と生産性への道を開く

本研究は、従来の鋳造法が抱える微細構造の限界という問題を浮き彫りにし、急速凝固プロセスがいかにしてそれを解決するかを明確に示しました。特に、HPDCアルミニウム合金の微細構造の制御において、冷却速度が機械的特性を劇的に向上させる鍵であることが実証されました。インゴットに比べて2.4倍の硬度向上というブレークスルーは、プロセスパラメータの最適化が、より強く、より信頼性の高い部品の製造に直結することを示唆しています。

CASTMANでは、お客様の生産性と品質の向上を支援するため、常に最新の業界研究を応用することに尽力しています。本稿で議論された課題が貴社の事業目標と一致する場合、ぜひ当社のエンジニアリングチームにご連絡ください。これらの原理を貴社の部品にどのように実装できるか、共に探求しましょう。

著作権情報

- このコンテンツは、[Dr. Ercan Karakose, Dr. Mustafa Keskin]による論文「[Microhardness and Microstructural Characteristics of Al-3Ni-3Sb Alloy]」に基づく要約および分析です。

- 出典: Proceedings of the Fifth International Mediterranean Congress on Natural Sciences, Health Sciences and Engineering (MENSEC V), 2019.

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.