ギガキャスティング革命:SWOT分析で解き明かす、次世代自動車ボディ生産の光と影

本技術概要は、G. Schuh、G. Bergweiler、L. Dworog、F. Fiedler各氏によって執筆され、「WT WERKSTATTSTECHNIK」(2022年)に掲載された学術論文「Chancen und Risiken von Mega-Casting in der Fahrzeugproduktion」に基づいています。HPDC(高圧ダイカスト)製品のリーディングメーカーであるCASTMANが、技術専門家向けに分析・要約しました。.

![Bild 1. Einordnung der Karosseriebauweise „Mega-Casting“ und dessen Konzepte mit beispielhaften OEM und Modellen im Rahmenwerk der etablierten Karosseriebauweisen (Eigenleistung). Rahmenwerk und Teil-Darstellungen in Anlehnung an Birkert et al. [3], Stellantis [14], Land Rover [15], Tesla [5]. Grafik: WZL](https://castman.co.kr/wp-content/uploads/image-2970-1024x668.webp)

キーワード

- 主要キーワード: ギガキャスティング

- 副次キーワード: アルミニウムダイカスト, 車両生産, ボディ・イン・ホワイト, SWOT分析, 高圧ダイカスト, テスラ

エグゼクティブサマリー

- 課題: 電気自動車への移行に伴い、自動車業界は従来の多部品からなる車体構造に代わる、より効率的な新しい生産方式を模索しています。

- 手法: アーヘン工科大学工作機械研究所(WZL)の専門家チームが、ギガキャスティングの機会とリスクを評価するため、包括的なSWOT分析を実施しました。

- 重要なブレークスルー: ギガキャスティングは部品点数と組立工程を劇的に削減する一方、プロセスの複雑性、修理の可能性、衝突性能の確保といった新たな重要課題を生み出します。

- 結論: ギガキャスティングは自動車生産のバリューチェーン全体を根本から見直すことを要求する、ハイリスク・ハイリターンな革新的技術です。

課題:なぜこの研究がHPDC専門家にとって重要なのか

電気自動車(EV)へのシフトが加速する中、既存の自動車メーカー(OEM)は生産体制の再構築を迫られ、新規市場参入者との厳しい競争に直面しています。この変革期において、企業構造や生産プロセスを根本から見直す好機が生まれています。

従来、自動車の車体(ボディ)は、鋼板をプレス加工し、多数の部品を溶接して組み立てる自己支持型のシェル構造(モノコックボディ)が主流でした。しかし、テスラが2018年に「メガキャスティング」に関する特許を申請したことで、この常識が覆されようとしています。メガキャスティングは、車体の主要部分、将来的には車体全体を、アルミニウムダイカストによって一回の工程で製造することを目指す革新的なアプローチです。

この方法は、確立された車体製造方法とは全く対照的であり、自動車およびサプライヤー業界に大きな影響を与える可能性があります。本稿で紹介する研究は、このメガキャスティングが持つ機会とリスクをSWOT分析によって体系的に調査し、その技術的・生産的意義を明らかにすることを目的としています。

アプローチ:研究方法の解明

本研究は、実験的なアプローチではなく、専門家の知見に基づいた戦略的分析手法を採用しています。アーヘン工科大学工作機械研究所(WZL)の専門家チームが、ギガキャスティングに関する包括的なSWOT分析(強み、弱み、機会、脅威)を実施しました。

この分析は、OEMの視点から「製品(Karosserie:車体)」と「生産(Fahrzeugproduktion:車両生産)」という2つの側面で評価が行われました。チームの各メンバーが個別にSWOT分析を行い、その結果を統合・整理することで、多角的かつ客観的な評価を導き出しています。このアプローチにより、ギガキャスティングが自動車産業のバリューチェーン全体に及ぼす影響を構造的に理解することが可能になります。

ブレークスルー:主要な研究結果とデータ

本研究は、ギガキャスティングの概念整理と、その導入に伴う戦略的な長所・短所を明確に示しました。

発見1:ギガキャスティングの5段階の導入コンセプト

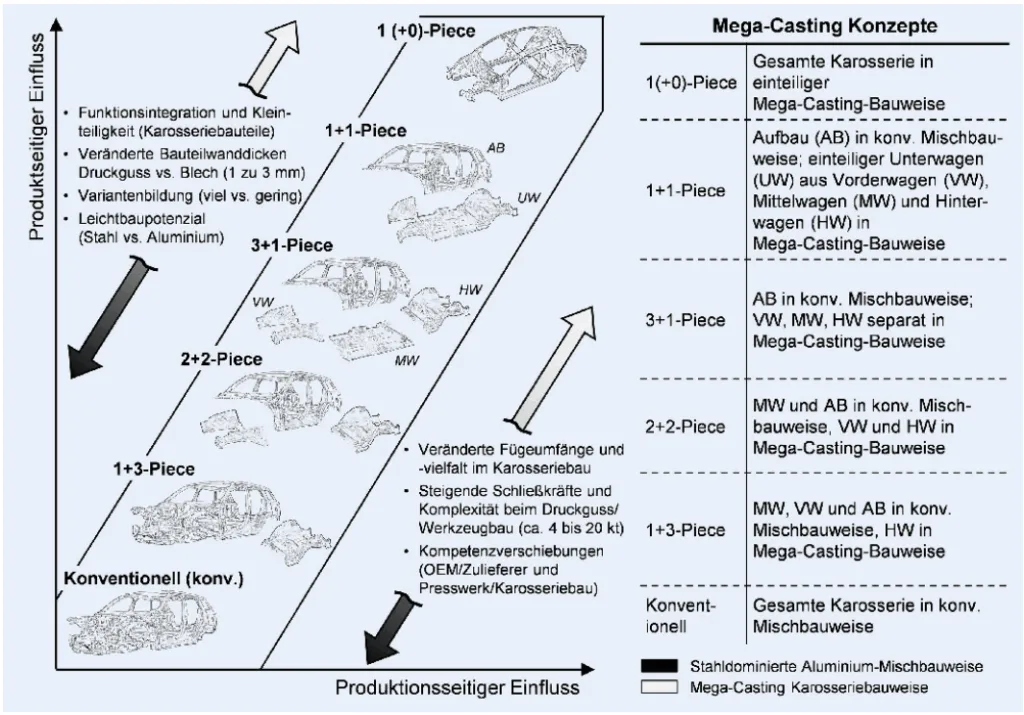

本研究では、ギガキャスティングの導入レベルを、アルミニウムダイカスト部品の使用率に応じて5つのコンセプトに分類しています(図2参照)。これにより、OEMは段階的に技術を導入する際のロードマップを描くことができます。

- 1+3-Piece: フロントまたはリア部分のみをギガキャスティングで製造し、残りの3部分は従来のシェル構造で結合する初期段階。

- 2+2-Piece: フロントとリアの両方をギガキャスティングで製造する段階。

- 3+1-Piece: フロント、リア、およびミドル部分(バッテリーパック構造体)をギガキャスティングで製造し、上部構造(アッパーボディ)のみを従来工法とする段階。

- 1+1-Piece: 車両のアンダーボディ全体(フロント、ミドル、リアを含む)を一体で鋳造し、アッパーボディと結合する段階。

- 1(+0)-Piece: 車体全体を一個の鋳造部品として製造する、ギガキャスティングの最終的なビジョン。

この分類は、技術の進化とともに生産プロセスや車体構造がどのように変化していくかを示唆しています。

発見2:SWOT分析から明らかになった機会とリスク

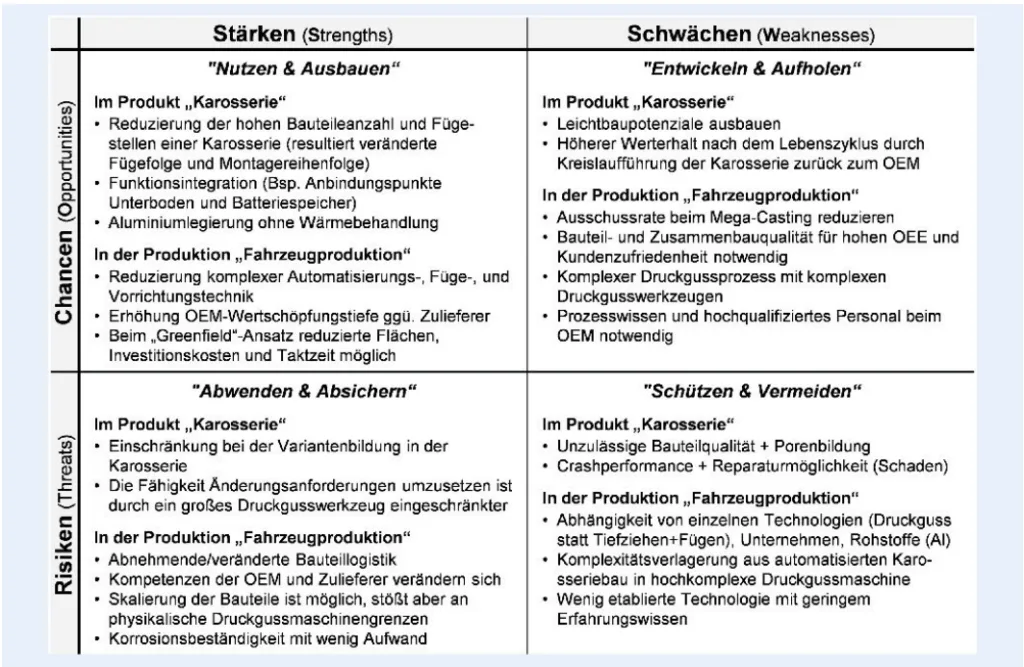

図4に示されるSWOT分析の結果は、ギガキャスティングの二面性を浮き彫りにしています。

- 強み (Strengths):

- 部品点数と接合箇所の削減: 車体組立工程の劇的な簡素化。

- 機能統合: バッテリーケースや各種締結点などを一体成形可能。

- 熱処理不要のアルミ合金: テスラの特許で言及されている新合金により、後工程の熱処理が不要になる可能性。

- 弱み (Weaknesses):

- 修理可能性の欠如: 巨大な一体鋳造部品は、損傷時の部分的な交換が困難であり、修理コストが高騰する懸念。

- 衝突性能(クラッシュパフォーマンス): 鋳造部品は延性が低いため、エネルギー吸収性能の確保に課題。

- 複雑なダイカストプロセス: 巨大な金型と成形機、高度な熱管理など、極めて高度なプロセス知識が必要。

- 機会 (Opportunities):

- OEMの付加価値向上: サプライヤーへの依存を減らし、内製化による価値創造。

- 生産効率の向上: 「グリーンフィールド」アプローチ(新工場建設)において、工場面積、投資コスト、タクトタイムの削減が可能。

- 脅威 (Threats):

- 特定技術への依存: ダイカスト技術、特定サプライヤー、アルミニウム原材料への依存度が高まるリスク。

- コンピテンシーのシフト: 従来のプレス・溶接技術から、高度な鋳造プロセスへと、OEMやサプライヤーに求められる技術的能力が根本的に変化。

研究開発および事業運営への実践的示唆

本研究結果は、さまざまな職務の専門家に対して、具体的な考察を提供します。

- プロセスエンジニア向け: この研究は、従来のプレス・溶接中心の自動化ラインから、巨大な鋳造部品の取り扱いや後加工、高度な熱管理が求められる全く新しい生産プロセスへの移行を示唆しています。特に、鋳造後の寸法精度確保や接合技術の再検討が重要な課題となります。

- 品質管理チーム向け: 論文の図4で示されているように、巨大な鋳造部品におけるポロシティ(鋳巣)の管理や品質保証が新たな課題となります。また、衝突性能や耐久性の評価基準も、従来の鋼板製ボディとは異なるアプローチが求められるでしょう。

- 設計エンジニア向け: ギガキャスティングは、バッテリーケースなどの機能を車体に統合できる設計自由度をもたらす一方で、一度金型を製作すると設計変更や車種バリエーションの展開が極めて困難になることを示唆しています。初期設計段階での徹底的な作り込みが、これまで以上に重要になります。

論文詳細

Chancen und Risiken von Mega-Casting in der Fahrzeugproduktion (車両生産におけるメガキャスティングの機会とリスク)

1. 概要:

- タイトル: Chancen und Risiken von Mega-Casting in der Fahrzeugproduktion - Die Karosserie aus dem Aluminium-Druckguss

- 著者: G. Schuh, G. Bergweiler, L. Dworog, F. Fiedler

- 発行年: 2022

- 掲載誌/学会: WT WERKSTATTSTECHNIK BD. 112 (2022) NR. 9

- キーワード: Giga-Casting, Tesla, High pressure die casting

2. 要旨:

電気自動車メーカーのテスラは2018年にメガキャスティングの特許を付与されました。この新しい製造方法により、将来的にはアルミニウム高圧ダイカスト(HPDC)を用いて、後工程の熱処理なしに一工程で車体を製造することが可能になるとされています。このアプローチは、確立されたボディショップの概念とは対照的です。メガキャスティングは自動車およびサプライヤー業界に何をもたらすのでしょうか?アーヘン工科大学工作機械研究所(WZL)の専門家チームが、SWOT分析を通じてメガキャスティングの機会とリスクを調査しました。

3. 序論:

電気自動車への移行に伴い、OEMは生産体制を再編し、新規市場参入者との競争に直面しています。この状況は、企業構造や生産プロセスを根本から見直す機会を提供します。車体に関しては、鋼製のシェル構造が最も一般的ですが、構造的な複合材料構造においてアルミニウムダイカスト部品の使用が増加しています。これにより、材料の追加消費なしに部品点数を削減できます。テスラは、メガキャスティングによって大型アルミニウムダイカスト部品の次のステップに進もうとしており、将来的にはフロントセクションや車体全体を一体で製造するビジョンを特許申請で示しています。本稿では、メガキャスティングが既存の車体製造方法の中でどのように位置づけられるか、どのようなコンセプトが考えられるか、そして製品および生産面での機会とリスクについて論じます。

4. 研究の要約:

研究トピックの背景:

本研究は、テスラが提唱し始めた「メガキャスティング」という革新的な自動車製造技術を対象としています。これは、従来の多数のプレス部品を溶接して組み立てる車体製造プロセスを、少数の、あるいは単一の巨大なアルミニウムダイカスト部品に置き換えるものです。

先行研究の状況:

アルミニウムダイカスト部品の車体への利用は新しいものではなく、1994年のアウディA8などで構造部品として使用されてきました。メガキャスティングは、このアルミニウムダイカストの利用を極限まで推し進めたものであり、構造的複合材料構造の進化形として位置づけられます。テスラだけでなく、フォルクスワーゲン、ボルボ、メルセデス・ベンツ、そして中国の複数のOEMもこの技術の採用や検討を進めています。

研究の目的:

本研究の目的は、メガキャスティングという新しい車体製造方法を、既存の技術体系の中に位置づけ、その導入によって生じる製品(車体)および生産(車両生産)の両側面における機会とリスクを、SWOT分析を用いて体系的に明らかにすることです。

研究の核心:

研究の核心は、WZLの専門家チームによって実施されたSWOT分析です。この分析を通じて、部品点数削減や機能統合といった「強み」と「機会」、そして衝突性能や修理可能性、技術的依存といった「弱み」と「脅威」が具体的に洗い出されました。また、メガキャスティングの導入レベルを5つのコンセプト(1+3-Pieceから1(+0)-Pieceまで)に分類し、技術の段階的な進化を示した点も重要です。

5. 研究方法

研究デザイン:

本研究は、文献調査と専門家の知見に基づく定性的な分析アプローチを採用しています。中心的な手法として、戦略的意思決定ツールであるSWOT分析が用いられました。

データ収集と分析方法:

WZLの専門家チーム6名が、それぞれ独立してメガキャスティングに関するSWOT分析を実施しました。分析対象は「製品としての車体」と「車両生産プロセス」の2つの側面です。各専門家による分析結果は、その後チーム内で統合・整理され、図4に示される包括的なSWOT分析マトリクスとしてまとめられました。

研究の対象と範囲:

研究の対象は、自動車生産におけるメガキャスティング技術です。その範囲は、車体製品の設計や特性から、プレス、車体組立、塗装、最終組立に至るまでの生産プロセス全体、さらにはサプライチェーンへの影響にまで及びます。

6. 主要な結果:

主要な結果:

- メガキャスティングは、導入レベルに応じて5つのコンセプト(1+3-Piece, 2+2-Piece, 3+1-Piece, 1+1-Piece, 1(+0)-Piece)に分類できる。

- 強み: 部品点数と接合箇所の大幅な削減、機能統合(バッテリーケース等)、熱処理不要の新合金によるプロセス簡素化。

- 弱み: 衝突性能と修理可能性に関する課題、車種バリエーション展開の制限、極めて複雑なダイカストプロセスと金型。

- 機会: OEMの付加価値向上、生産リードタイムの短縮、工場フットプリントの削減(グリーンフィールドの場合)。

- 脅威: 単一技術・サプライヤーへの高い依存リスク、従来のプレス・溶接から鋳造への大幅なコンピテンシーシフト、原材料(アルミニウム)の確保。

- 軽量化ポテンシャルは、鋼板に対するアルミニウムの密度差(約1/3)と、鋳造で必要となる厚肉化(約3倍)が相殺し、当初は中立的と評価されるが、最適化によるポテンシャルは存在する。

図の名称リスト:

- Bild 1. Einordnung der Karosseriebauweise „Mega-Casting" und dessen Konzepte mit beispielhaften OEM und Modellen im Rahmenwerk der etablierten Karosseriebauweisen (Eigenleistung). Rahmenwerk und Teil-Darstellungen in Anlehnung an Birkert et al. [3], Stellantis [14], Land Rover [15], Tesla [5].

- Bild 2. Einteilung der Karosseriebauweise Mega-Casting in fünf Konzepte mit steigendem Anteil des Einsatzes von Aluminium-Druckguss (1+3 Piece bis 1 (+0)-Piece).

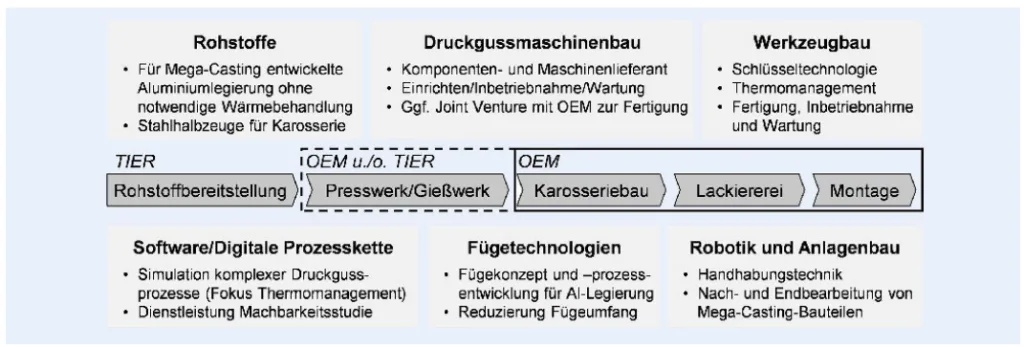

- Bild 3. Unternehmensarten und Beispiele im Themenfeld Mega-Casting in der automobilen Prozesskette und Zuliefererpyramide (TIER).

- Bild 4. Produkt- und Produktionsseitige SWOT-Analyse zum Mega-Casting in der Fahrzeugproduktion.

7. 結論:

メガキャスティングは、製造方法と材料使用の点で既存の車体製造方法とは一線を画す新しいアプローチです。テスラの特許申請以来、他のOEMやサプライヤーもこの技術に注目しており、将来の車両生産において決定的な役割を果たす可能性があります。SWOT分析の結果、車体を単一コンポーネントとして製造することでタクトタイムや複雑性を削減できる可能性がある一方で、衝突性能や修理ソリューションに関して新たな課題が生じることが明らかになりました。生産プロセスにおいては、生産、機械、資源管理のコンセプトをさらに発展させる必要があります。特に、1(+0)-Pieceのような巨大な部品を高品質かつ高い信頼性で製造するためのダイカストマシンの開発が不可欠です。

8. 参考文献:

- [1] Kallas M. K.: Multi-Directional Unibody Casting Machine For A Vehicle Frame And Associated Methods, US 2019/0217380 A1, 2018

- [2] Friedrich, H. E.: Leichtbau in der Fahrzeugtechnik, Springer Fachmedien Wiesbaden, Wiesbaden, 2013

- [3] Birkert et al.: Umformtechnische Herstellung komplexer Karosserieteile, Springer Berlin Heidelberg, Berlin, Heidelberg, 2013

- [4] Stucki, J.; Patinson, G.; Hamill, Q.; Prabhu, A.; Palanivel, S.; Lopez-Garrity, O.: Die cast aluminium alloys for structural components, PCT/US2021/014177, 2021

- [5] Tesla, Video: Battery Day, 2020. Internet: https://tesla-cdn.thron.com/ static/JIXJRM_2020-Battery-Day-2000_WBRTSS.mp4?xseo=. Zugriff am 04.07.2022

- [6] Rai, A.; Sawant, S.; Winberg, P.; Burgess, M.; Spencer, T.; Kornmayer, P.; Pattinson, G.; Edwards, P.; Rinaldi, C.; Reikher, A.; Kuehmann, C.; Moll, D.: Integrated energy absorbing castings, WO 2022/031991 A1, 2022

- [7] Verein Deutscher Ingenieure: Gießen von Fahrwerks- und Karosserie- komponenten, VDI 2318, VDI Verlag, 2018

- [8] Electrek: Tesla produces first Model Y megacast in gigafactory in Texas. Stand:2022. Internet: https://electrek.co/2021/05/17/tesla-produces-first- model-y-megacast-gigafactory-texas/. Zugriff am 04.07.22

- [9] Insideevs: VW's project Trinity To Use Giga-Casting & Automation to compete with Tesla. Stand 2022. Internet: https://insideevs.com/ news/577128/volkwagen-compete-tesla-gigapress-robots/. Zugriff am 04.07.22

- [10] Volvo Car Switzerland AG: Mega casting. Stand:2022. Internet: https://www.media.volvocars.com/ch/de-ch/media/photos/294346/me ga-casting-1. Zugriff am 04.07.22

- [11] Rakoto, B.; Ling, L.: Mega-Casting Trends for Automotive Manufactures, Mai 2022

- [12] YZweekly: Nios erstes Modell der ET5 mit "integrierter Druckgusstech- nologie" wird in Serie produziert und ausgeliefert. Stand 2022. Internet: http://www.yzweekly.com/xyzd/zhengche/7604.htm. Zugriff am 02.09.2022

- [13] Phate Zhang/CnEVPost: HiPhi becomes latest Chinese EV startup to use large die-casting technology. Stand 01.03.2022. Internet: https://cnevpost.com/2022/03/01/hiphi-becomes-latest-chinese-ev-start up-to-use-large-die-casting-technology/. Zugriff am 06.09.2022

- [14] Stellantis: Lambda (historisch). Stand 2022. Internet: https://www.me dia.stellantis.com/de-de/lancia/gallery/1376. Zugriff am 02.09.2022

- [15] Land Rover, Land Rover Leichtbau Strategie, 2014. Stand 2022. Internet: https://media.landrover.com/dede/news/2014/05/land-rover- leichtbau-strategie. Zugriff am 21.02.2022

- [16] Idra: NEΟ 5500 – ΝΕΟ 6100 – ΝΕΟ 8000 – ΝΕΟ 9000. Stand 2022. Internet: https://www.idragroup.com/de/gigapress. Zugriff am 04.07.2022.

- [17] Bühler Group: Umfassendes Know-how rund um die Produktion von Megacasting. Stand 2022 Internet: https://www.buhlergroup.com/content/buhlergroup/global/ de/industries/die-casting/megacasting.html. Zugriff am 04.07.2022.

- [18] Spotlightmetal: LK Group introduces the World's First 6000T & 9000T Giant Die Casting Machine. Stand: 2022. Internet: https://www.spot lightmetal.com/lk-group-introduces-the-worlds-first-6000t-9000t-giant- die-casting-machine-a-1036839/. Zugriff am 04.07.2022

- [19] Alu-Web: Handtmann investiert in Megacasting-Lösung von Bühler. Stand 2022.Internet: https://alu-web.de/handtmann-investiert-in-mega casting-loesung-von-buehler/. Zugriff am 04.07.2022

- [20] Idra: The great success of Giga Press. Stand: 2022. Internet: https://www.idragroup.com/en. Zugriff am 04.07.2022

- [21] Fuchs: Mega-Casting: Druckgussverfahren revolutioniert Automobil- bau. Stand: 2022. Internet: https://www.fuchs.com/de/de/produkte/ schmierstoffe-und-services/schmierstoffe-fuer-spezialanwendungen/ umformschmierstoffe/mega-casting/. Zugriff am 04.07.2022

- [22] Home of Foundry: Think Big... Giga-Castings. Stand: 2022. Internet: https://www.home-of-foundry.de/news/think-biggiga- castings-1002. Zugriff am 04.07.2022

- [23] Briskham, P.: Joining of aluminium alloys with low ductility. 2022.

- [24] Paul, H.; Wollny, V.: Instrumente des strategischen Managements, De Gruyter Oldenbourg 2014.

- [25] Pischinger, S.; Seiffert, U.: Vieweg Handbuch Kraftfahrzeugtechnik, Springer Fachmedien Wiesbaden, Wiesbaden, 2021

- [26] Fuchslocher, G.: Gigacasting ist geeignet, den Karosseriebau neu zu denken, Automobil Produktion, 2022. Internet: https://www.automobil- produktion.de/interviews-734/gigacastingistgeeignet-den-karosserie bau-neu-zu-denken-501.html. Zugriff am 27.02.2022

専門家Q&A:トップの疑問に答える

Q1: 論文で示されたギガキャスティングの5つのコンセプトとは具体的に何ですか? なぜこのような段階的な分類が重要なのでしょうか?

A1: 論文の図2で示されているように、コンセプトはアルミニウムダイカスト部品の適用範囲に応じて「1+3-Piece」から「1(+0)-Piece」まで5段階に分類されます。これは、技術を一度に全面導入するのではなく、まずフロントやリア部分から始め、徐々に適用範囲を広げていく段階的なアプローチを示しています。この分類は、OEMが自社の技術力や投資計画に合わせて、現実的な導入戦略を立てる上で非常に重要です。

Q2: テスラの特許で言及されている、熱処理を必要としない新しいアルミニウム合金の主な利点は何ですか?

A2: 論文によれば、この合金の最大の利点は、高性能な用途でありながら、鋳造後の熱処理が不要であることです。従来のアルミニウム鋳造部品では、強度や延性を確保するために熱処理が必要な場合が多く、これは時間、コスト、エネルギーを消費し、また部品の寸法歪みの原因にもなります。熱処理工程をなくすことで、生産プロセスを大幅に簡素化し、コスト削減と生産性向上に直接貢献します。

Q3: ギガキャスティングは、OEMとサプライヤーの関係や求められる能力をどのように変えますか?

A3: ギガキャスティングは、コンピテンシー(技術的能力)の大きなシフトを引き起こします。図3やSWOT分析が示すように、従来のプレスや溶接のノウハウから、非常に複雑なダイカストプロセス、金型設計、熱管理といった高度な鋳造技術へと、OEMやサプライヤーに求められる中核技術が変わります。これにより、OEMは部品の内製化を進めて付加価値を高める機会を得る一方、巨大なダイカストマシンや金型メーカーといった特定のサプライヤーへの依存度が高まるリスクも抱えることになります。

Q4: 製品としての車体という観点から、ギガキャスティングの最大の弱みやリスクは何ですか?

A4: SWOT分析(図4)で明確に指摘されている通り、最大の弱みは「衝突性能(Crash performance)」と「修理可能性(Reparaturmöglichkeit)」です。鋳造アルミニウムは一般的に延性が低いため、衝突時のエネルギー吸収をどのように設計するかが大きな課題となります。また、巨大な一体部品は部分的な損傷でも全体を交換する必要が生じる可能性があり、修理コストが非常に高くなる、あるいは修理自体が困難になるというリスクがあります。

Q5: ギガキャスティングは、従来の鋼製ボディと比較して明確な軽量化の利点がありますか?

A5: 論文では、この点は単純ではないと指摘されています。アルミニウムの密度は鋼の約3分の1ですが、ダイカストで同等の剛性や強度を確保するには、鋼板よりも約3倍厚い肉厚が必要になる場合があります。このため、密度差と肉厚増が相殺し、単純計算では軽量化の効果はほぼ中立的になる可能性があります。ただし、これは第一近似であり、設計の最適化や機能統合によって、さらなる軽量化ポテンシャルを追求するチャンスは残されています。

結論:より高い品質と生産性への道を切り拓く

本研究が明らかにしたように、ギガキャスティングは自動車生産に革命をもたらす可能性を秘めた技術です。部品点数と組立工程を劇的に削減することで、生産効率を飛躍的に向上させる大きな機会を提供します。しかしその一方で、衝突性能の確保、修理方法の確立、そして極めて高度なプロセス管理といった、乗り越えるべき重大な課題も存在します。

この技術は、単なる製造方法の変更ではなく、設計、品質管理、サプライチェーンに至るまで、自動車づくりの哲学そのものを変えるものです。

CASTMANでは、業界の最新研究を応用し、お客様の生産性と品質の向上を支援することに全力を注いでいます。本稿で議論された課題がお客様の事業目標と一致する場合、これらの原則をお客様のコンポーネントにどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

- このコンテンツは、G. Schuh氏らによる論文「Chancen und Risiken von Mega-Casting in der Fahrzeugproduktion」に基づく要約および分析です。

- 出典: https://doi.org/10.37544/1436-4980-2022-09-52

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.