ダイカストアルミ合金の電子ビーム溶接における生産性革命:汚染問題を克服し、品質を最大化する新技術

この技術概要は、Daniel Drimal、Frantisek Kolenic、Lubos Kovacの各氏によって執筆され、「E+E」(2018年)に掲載された学術論文「Mass production welding of die-cast aluminium alloys by electron beam」に基づいています。CASTMANがAIの支援を受け、技術専門家向けに分析・要約したものです。

キーワード

- 主要キーワード: ダイカストアルミ合金の電子ビーム溶接

- 副次キーワード: AlSi10Mg(Fe), EN AC-43400, 高圧ダイカスト, 溶接品質, 生産性向上, 自動車産業

エグゼクティブサマリー

多忙なプロフェッショナルのための30秒オーバービュー

- 課題: 高圧ダイカストプロセスに起因する材料汚染が、アルミ合金の溶接性を著しく低下させ、量産における品質確保の大きな障壁となっていました。

- 手法: 本研究では、高圧ダイカスト製AlSi10Mg(Fe)合金を対象に電子ビーム溶接を実施し、様々な汚染物質が溶接品質に与える影響を特定するとともに、量産に特化した溶接機のコンセプト設計を行いました。

- 主要なブレークスルー: 溶接欠陥(金属の噴出やクレーター)の主な原因が、ダイカスト工程で使用される「ピストン潤滑油」であることを特定し、放電保護機能やオンライン監視モジュールを備えた新しい溶接機設計により、プロセスの安定性を飛躍的に向上させました。

- 結論: ダイカスト工程における汚染物質を管理し、最適化された電子ビーム溶接機を使用することで、ダイカストアルミ部品の高品質かつ気密性の高い溶接の量産が実現可能になります。

課題:なぜこの研究がHPDC専門家にとって重要なのか

アルミニウムとその合金は、その優れた特性から自動車産業をはじめとする幅広い分野で利用されています。しかし、その溶接は本質的に複雑な課題を伴います。表面の強固な酸化膜、高い熱伝導率、そして合金中の水素含有量に起因する気孔(ポロシティ)の発生は、常に溶接品質を脅かす要因です。

特に高圧ダイカスト(HPDC)で製造された部品の場合、問題はさらに深刻化します。高圧下での凝固プロセスにより、鋳造品内部のガス溶解度が増加しているため、溶接時の熱入力によってこれらのガスが放出され、気孔を形成しやすくなります。本研究で対象となった自動車用熱交換器のように、部品の気密性が絶対条件である場合、この問題は致命的です。従来の溶接技術では、ダイカストプロセスに由来する汚染物質が原因で溶接性が低下し、安定した量産を達成することが困難でした。この研究は、この根本的な課題を解決し、ダイカスト部品の量産溶接への道を拓くために不可欠なものでした。

アプローチ:研究手法の解明

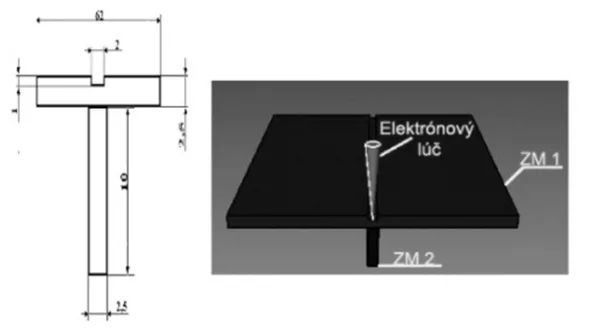

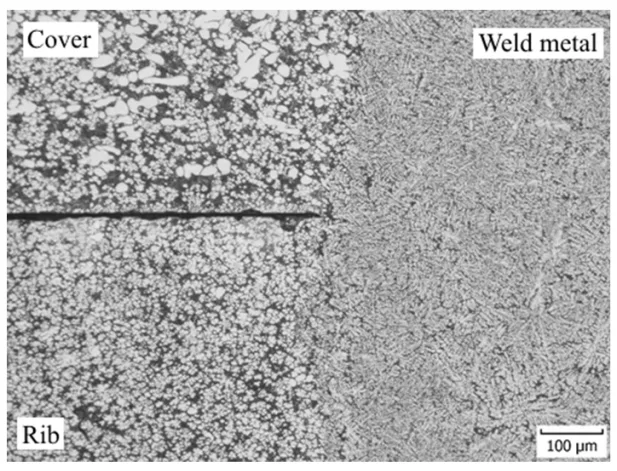

本研究では、高圧ダイカストで製造されたニアユテクティックアルミニウム合金「AlSi10Mg(Fe) / EN AC-43400」製の熱交換器部品を対象としました。溶接は、カバーと本体のリブを接合するT字継手(図1参照)に対して行われ、気密性が要求されました。

研究チームはまず、溶接欠陥の原因を特定するために、ダイカスト工程で混入しうる4つの潜在的な汚染物質(①ピストン潤滑油、②離型剤、③機械加工時の切削油、④洗浄剤)を意図的にT字継手に付着させ、電子ビーム溶接を行い、その影響を比較評価しました。

この実験結果に基づき、研究チームは安定した量産を実現するための高性能電子ビーム溶接機のコンセプトを設計しました。この設計には、生産性を最大化するための真空チャンバー構成、溶接プロセスを不安定にする放電現象を抑制する電子放電保護(EDP)システム、そして自動車業界で要求される品質管理プロセスを実装するためのオンライン監視・記録モジュールなどが含まれています。

ブレークスルー:主要な研究結果とデータ

本研究は、ダイカストアルミ部品の量産溶接における課題解決に向け、2つの重要な発見を明らかにしました。

発見1: 溶接欠陥の根本原因はピストン潤滑油であった

比較実験の結果、溶接品質に最も深刻な悪影響を及ぼす汚染物質が「ピストン潤滑油」であることが明確になりました。

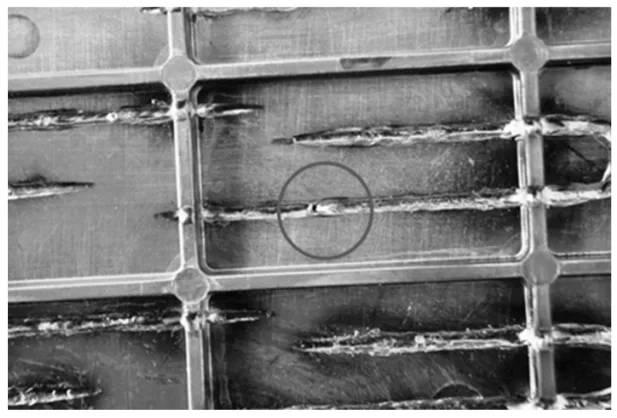

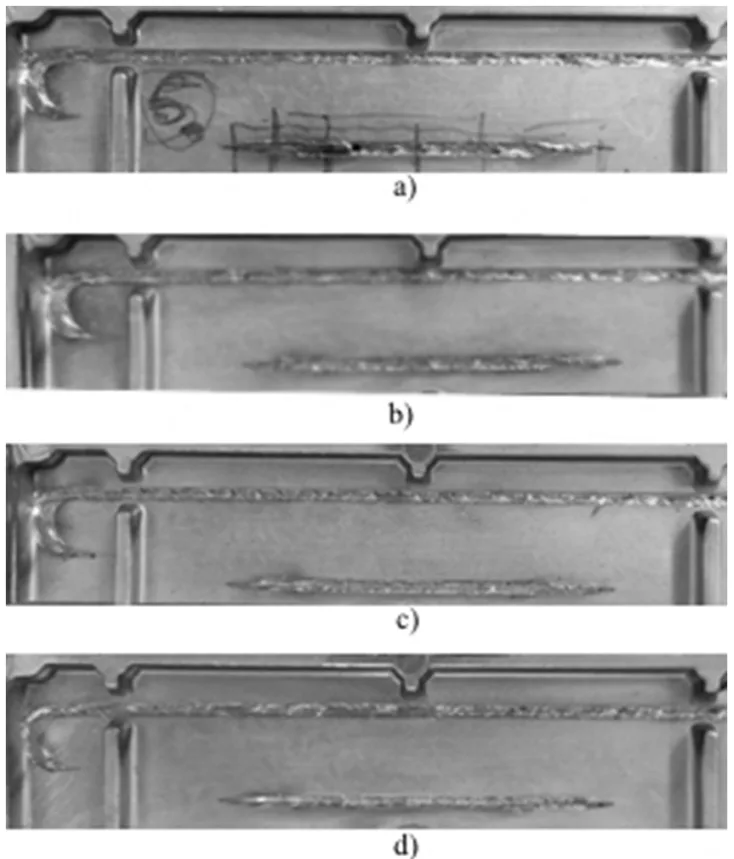

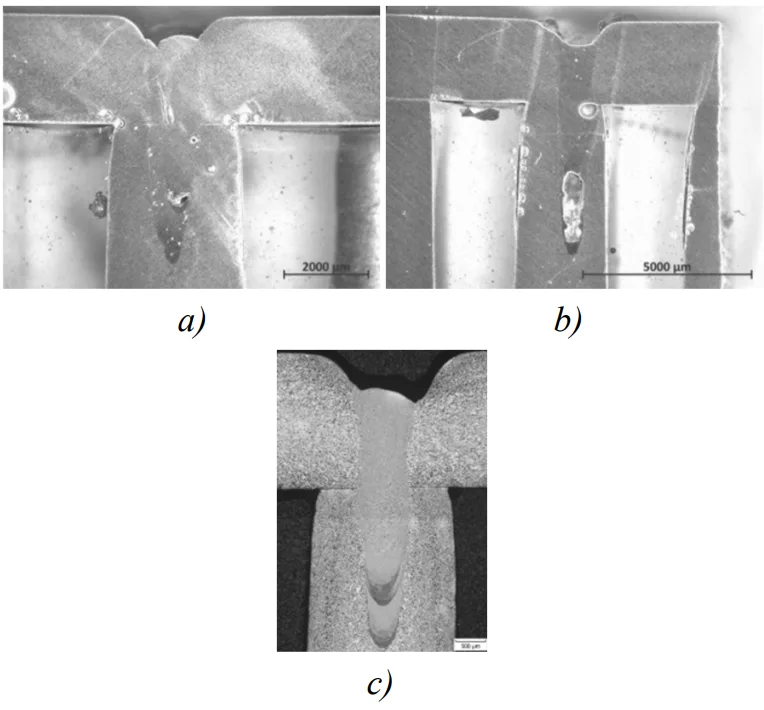

論文の図5aおよび図6bに示されるように、ピストン潤滑油で汚染されたサンプルでは、溶接金属の激しい噴出、欠陥周辺の炭素スケールの発生、および表面の変色といった顕著な欠陥が観察されました。一方で、切削油や洗浄剤による汚染は、溶接品質への影響が比較的小さいものでした(図5c, 5d)。この発見により、対策の焦点をダイカスト工程におけるピストン潤滑油の管理に絞ることが可能となりました。

発見2: 安定した量産を可能にする革新的な溶接機コンセプト

汚染問題への対策と並行して、研究チームは高い生産性と安定性を両立させる電子ビーム溶接機のコンセプトを設計しました。

- 高生産性設計: 論文の図7に示されるように、1つの溶接チャンバーと2つの補助真空チャンバーを組み合わせることで、一方のチャンバーで部品の搬入出を行っている間に、もう一方のチャンバーから搬入された部品を溶接チャンバーで溶接することができ、非稼働時間を最小限に抑えます。

- プロセス安定性の向上: 溶接中に発生する金属蒸気やスパッタは、電子銃の放電(ブレークダウン)を引き起こし、プロセスを中断させる原因となります。これに対し、本コンセプトでは図9で示される高速な電子放電保護(EDP)システムを統合。放電を100マイクロ秒レベルで検出し、わずか6~10ミリ秒で溶接プロセスを再開させることで、欠陥の影響を最小限に抑え、プロセスの安定性を劇的に向上させます。

- 品質管理の実現: 図11に示されるように、溶接電流、ビーム位置、真空度など15以上の重要パラメータをオンラインで記録するシステムを搭載。これにより、万が一欠陥が発生した場合でも、データを遡って原因を特定することが可能となり、自動車業界で求められる厳格な品質管理に対応します。

研究開発および製造現場への実用的な示唆

本研究の結果は、様々な役割の専門家にとって具体的な指針を提供します。

- プロセスエンジニアへ: この研究は、溶接品質を確保するためには、ダイカスト工程におけるピストン潤滑油の使用量を厳密に制限することが極めて重要であることを示唆しています。また、溶接プールからのガス放出を促進するために、適切なビーム振動を伴う多パス溶接の適用が有効である可能性を示しています。

- 品質管理チームへ: 論文の図11で示されたオンライン監視システムは、15以上の溶接パラメータをリアルタイムで記録・追跡する能力を提供します。このデータは、特定の条件下での溶接状態を明確にし、新たな品質検査基準の策定や、欠陥発生時の迅速な原因究明に活用できます。

- 設計エンジニアへ: 本研究は、汚染物質が溶接品質に与える影響を明らかにしました。この知見は、部品設計の初期段階において、潤滑油や離型剤が溜まりにくい継手形状を検討することの重要性を示唆しています。

論文詳細

Mass production welding of die-cast aluminium alloys by electron beam (ダイカストアルミニウム合金の電子ビームによる量産溶接)

1. 概要:

- Title (タイトル): Mass production welding of die-cast aluminium alloys by electron beam

- Author (著者): Daniel Drimal, Frantisek Kolenic, Lubos Kovac

- Year of publication (出版年): 2018

- Journal/academic society of publication (掲載誌/学会): "E+E", vol. 53, 5-6

- Keywords (キーワード): electron-beam welding, die-cast aluminium alloys, discharge protection, high-productivity (電子ビーム溶接、ダイカストアルミニウム合金、放電保護、高生産性)

2. Abstract (要旨):

本稿は、ダイカストアルミニウム合金の量産における技術的側面の解決策と、生産を成功させるために必要な新しいモジュールの設計について提示する。溶接される部品は、高圧ダイカストプロセスによって製造された、亜共晶アルミニウム合金AlSi10Mg(Fe) / EN AC-43400でできている。この材料は、その化学組成と狭い凝固範囲から、溶接性の観点では大きな問題とはならない。主な問題は、ダイカストプロセスに起因する材料汚染である。溶接性低下の問題を解消するために、いくつかの手順が提案された。技術的な問題を除き、本稿では溶接プロセス最適化の経験に基づいた量産溶接機のコンセプト設計を提示する。放電保護モジュールや溶接プロセスパラメータのオンライン監視・記録モジュールといった溶接機モジュールの設計に特に注意が払われている。放電保護モジュールの適用は、溶接プロセスの安定性を向上させ、電子銃のメンテナンス期間を延長させる。オンライン監視・記録モジュールは、自動車産業で要求される品質管理プロセスの導入を可能にする。

3. Introduction (はじめに):

アルミニウムとその合金は、その卓越した実用特性により、食品産業、冶金、航空宇宙産業、自動車産業など、幅広い産業生産分野で応用されている非常に特殊な材料である。アルミニウムの合金化により、多様な用途に対応した所望の特性を持つ様々な種類の合金を作ることが可能である。このため、アルミニウムの溶接性に関する問題は比較的複雑である。材料の観点からは、主に以下の特性に影響される: - 表面の酸化アルミニウム層の存在は、濡れ性の低下や溶接部へのガスや介在物の混入を引き起こす。 - 高い熱伝導率は、溶接ゾーンからの激しい熱除去を引き起こす。 - 比較的高い熱膨張率は、溶接による大きな歪みを引き起こす。 - 合金中の水素含有量は、溶接部の気孔の原因となる。 - 広い凝固間隔は、合金元素の偏析プロセスや高温割れを引き起こす。 Al合金の溶接では、気孔や溶接割れの問題が多かれ少なかれ発生する。溶接金属中の気孔は多くの要因によって引き起こされる可能性がある。最も重要なものには、母材中のガスや介在物、そして空気との接触で即座に形成される酸化アルミニウム表面層の空気湿度がある。溶融池の温度を上げ、溶接金属が液体状態に留まる時間を長くすることで、気孔形成のリスクを効率的に抑制できる可能性がある。

4. Summary of the study (研究の概要):

Background of the research topic (研究トピックの背景):

高圧ダイカストで製造されたアルミニウム合金部品、特に自動車用熱交換器の量産溶接には、材料汚染に起因する溶接性の低下という大きな課題があった。気密性が要求される部品において、安定した品質を確保する技術が求められていた。

Status of previous research (先行研究の状況):

本文書には、先行研究に関する具体的な記述はありません。

Purpose of the study (研究の目的):

本研究の目的は、高圧ダイカスト製アルミ合金(AlSi10Mg(Fe))の量産溶接における技術的課題を解決することである。具体的には、溶接性低下の原因となる汚染源を特定し、安定した高品質な溶接を高い生産性で実現するための溶接機コンセプトを設計・提案することを目指す。

Core study (研究の中核):

研究の中核は、ダイカストプロセスに由来する汚染物質(ピストン潤滑油、離型剤等)が電子ビーム溶接の品質に与える影響を実験的に特定すること、そしてその結果に基づき、放電保護システムやオンライン監視機能などを備えた高生産性電子ビーム溶接機の具体的な設計コンセプトを構築することにある。

5. Research Methodology (研究方法論)

Research Design (研究デザイン):

本研究は、実験的アプローチと概念設計を組み合わせたものである。まず、溶接欠陥の原因を特定するために、高圧ダイカスト製AlSi10Mg(Fe)合金のT字継手サンプルに、ダイカスト工程で想定される4種類の液体(ピストン潤滑油、離型剤、切削油、洗浄剤)を意図的に付着させ、電子ビーム溶接を実施した。溶接後のサンプルの表面状態と断面マクロ組織を比較分析し、汚染物質の影響を評価した。次に、これらの実験的知見と量産要件に基づき、高生産性電子ビーム溶接機のシステム全体のコンセプト設計を行った。

Data Collection and Analysis Methods (データ収集・分析方法):

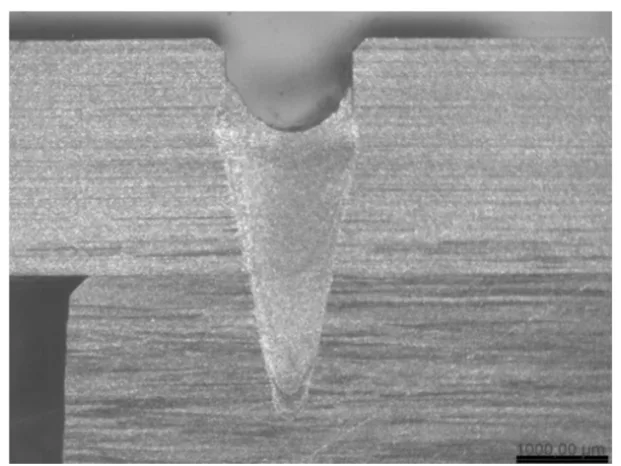

データ収集は、溶接サンプルの巨視的および微視的観察によって行われた。溶接部の表面写真(図5)と断面マクロ組織写真(図6)を撮影し、汚染物質の種類による欠陥(クレーター、噴出、変色、内部気孔など)の形態と程度を比較分析した。

Research Topics and Scope (研究の対象と範囲):

本研究は、高圧ダイカスト製アルミニウム合金AlSi10Mg(Fe)の電子ビーム溶接に焦点を当てている。主な研究トピックは、①ダイカストプロセス由来の汚染物質が溶接品質に与える影響の特定、②量産における溶接プロセスの安定性向上策、③高生産性を実現する電子ビーム溶接機のコンセプト設計である。対象範囲は、特定の合金とT字継手形状に限定されているが、その知見は他のダイカストアルミ部品の溶接にも応用可能である。

6. Key Results (主要な結果):

Key Results (主要な結果):

- ダイカスト工程で用いられる汚染物質の中で、ピストン潤滑油が溶接品質に最も深刻な悪影響を及ぼし、溶接金属の噴出、炭素スケールの発生、表面の変色を引き起こすことが特定された。

- 離型剤、切削油、洗浄剤は、ピストン潤滑油と比較して溶接品質への影響は小さかった。

- 高い生産性と安定性を両立させるため、デュアル補助真空チャンバー、高速電子放電保護(EDP)システム、およびオンラインパラメータ監視システムを備えた新しい電子ビーム溶接機のコンセプトが設計された。

- 提案されたEDPシステムは、放電を100マイクロ秒で検出し、6~10ミリ秒で溶接プロセスを再開させることができ、プロセスの安定性を大幅に向上させる。

- 電子銃の保護対策(設置距離の確保、開口部の最適化、交換可能な保護グリッドなど)により、3交代制での7日間連続運転が可能となる。

Figure Name List (図の名称リスト):

- Fig. 1. Weld joint geometry.

- Fig. 2. Structure of T-joint of AlSi10Mg(Fe).

- Fig. 3. Crater in weld of contaminated materials.

- Fig. 4. Structure of T-joint of Al4,5ZnMg1.

- Fig. 5. Surface of the weld joints contaminated by different fluids a) piston lubrication fluid; b) mould agent; cutting fluid; d) detergent.

- Fig. 6. Comparison of weld joint macrostructure a) with cutting fluid; b) piston lubrication fluid; c) without contamination

- Fig. 7. The concept of high production EBW machine.

- Fig. 8. Design of the kinematic part of the high productive welding machine.

- Fig. 9. The function of discharge protection.

- Fig. 10. Replaceable protection of inner parts of the gun by high productive welding.

- Fig. 11. Off-line analyses of four recorded welding parameters.

7. Conclusion (結論):

所定の種類の材料を溶接するのに最も適した方法は、高真空下での電子ビーム溶接である。溶接継手は良好な機械的特性を達成し、許容可能な表面形状を持つ。適切なビーム振動を伴う多パス溶接を適用することで、溶接継手は最小限の閉鎖欠陥数で堅固な構造を持ち、継手の気密性を保証する。また、ほとんどの場合、溶接された鋳造品中の有機不純物の局所的な濃度増加による溶融池の爆発に起因する横方向の欠陥の発生も観察される。溶接継手の品質と気密性は、特定の補修溶接手順によって回復することができる。機械の全部品は3交代制の作業サイクル用に設計されている。溶接ツールの寿命は最大10万個の溶接部品に制限される。3ヶ月ごとに1週間のメンテナンス作業が予定されている。溶接チャンバー、補助チャンバー、バルブの寿命は最大10年である。機械の最大生産能力は年間10万個以上である。計算には、平均溶接時間140秒、段取り時間60秒が考慮された。

8. References (参考文献):

- [1] Kolenič, F., Ľ. Kováč. Electron and laser beam welding of die-cast aluminium alloy components of heat exchanger for automotive industry. IIW DOC XII-1881-06, Commission XII Intermediate meeting. April 2006.

- [2] Mathers, G. The welding of aluminium and its alloys. Woodhead Publishing Ltd., Cambridge, England, 2002.

- [3] Bondarev, A. A. Electron beam welding of high-strength aluminium alloys. Paton Welding Journal, 1999, pp.50 -53.

- [4] Kearns, W. H. Welding handbook, Vol. 4, 7. Ed, American Welding Society, Miami, Florida, 1982.

- [5] El-Batahgy, A., M. Kutsuna. Laser beam welding of AA5052, AA5083 and AA6061 aluminium alloys. Advances in Materials Science and Engineering, Hindawi Publishing Corporation, 2009.

専門家Q&A:あなたの疑問に答えます

Q1: なぜこの用途に、他の溶接方法ではなく電子ビーム溶接(EBW)が選ばれたのですか?

A1: 論文の結論部で、高真空下での電子ビーム溶接が「所定の種類の材料を溶接するのに最も適した方法」であると述べられています。その理由として、溶接継手が良好な機械的特性を達成し、許容可能な表面形状を持ち、多パス溶接と組み合わせることで気密性を保証する堅固な構造を得られる点が挙げられています。これは、高品質と高生産性が同時に求められる本アプリケーションにおいて、EBWが最適な選択肢であることを示唆しています。

Q2: 論文ではピストン潤滑油が主な汚染源であると特定されていますが、具体的にどのような影響が観察されましたか?

A2: 図5aと図6bに示されている通り、ピストン潤滑油は最も深刻な欠陥を引き起こしました。具体的には、溶接中に溶融金属が激しく噴出する現象、欠陥の周囲に炭素質のスケールが形成される現象、そして溶接部周辺の表面が変色する現象が観察されました。これらの欠陥は、製品の気密性や外観品質を著しく損なうものです。

Q3: 提案されている電子放電保護(EDP)システムは、どのようにプロセスの安定性を向上させるのですか?

A3: 図9にその機能が示されているように、EDPシステムは溶接中に発生する金属蒸気やスパッタが原因で起こる電子銃内の放電(ブレークダウン)に高速で対応します。放電を100マイクロ秒という非常に短い時間で検出し、即座に高電圧源を遮断します。その後、イオンが再結合するのを待って、6~10ミリ秒という短時間で溶接プロセスを自動的に再開させます。これにより、放電による溶接中断の影響を最小限に抑え、連続生産におけるプロセスの安定性を大幅に高めます。

Q4: 2つの補助真空チャンバーを持つ設計の目的は何ですか?

A4: 論文の4ページで説明されているように、この設計は生産性を最大化するためのものです。1つの補助チャンバーで溶接済み部品の取り出しと未溶接部品のセットアップを行っている間に、もう一方の補助チャンバーから搬入された部品がメインの溶接チャンバーで溶接されます。これにより、部品交換のための機械停止時間をなくし、ほぼ連続的な「ノンストップ生産」を実現します。

Q5: AlSi10Mg(Fe)合金自体は冶金学的に溶接性の問題が少ないとされていますが、では最大の課題は何だったのでしょうか?

A5: 論文の要旨で明確に述べられている通り、「主な問題は、ダイカストプロセスに起因する材料汚染」です。合金自体の化学組成や凝固特性は良好であるものの、鋳造時に使用される潤滑油などの有機物が部品に付着・残留し、これが溶接時の熱でガス化・爆発することで、気孔や噴出といった欠陥を引き起こし、溶接性を著しく低下させていました。

Q6: 大量生産中に電子銃をスパッタや金属蒸気から保護するために、どのような具体的な対策が講じられていますか?

A6: 図10と5ページの説明によると、複数の保護対策が施されています。まず、電子銃を溶接箇所から300mmという比較的高い位置に設置します。次に、ビームが通過する開口部の直径を最適化し、蒸気の侵入を抑制します。さらに、交換可能なグリッドや分離バルブを含む多層の保護システムを設けることで、スパッタや蒸気が電子銃の内部に到達するのを物理的に防ぎ、長期間の安定稼働を可能にしています。

結論:より高い品質と生産性への道を拓く

高圧ダイカスト製アルミニウム部品の溶接における最大の障壁は、部品そのものの特性ではなく、製造プロセスに由来する汚染でした。本研究は、その根本原因がピストン潤滑油であることを突き止め、汚染管理の重要性を明らかにしました。さらに、高速放電保護やオンライン監視といった先進技術を統合したダイカストアルミ合金の電子ビーム溶接機を構想することで、品質と生産性を両立させる具体的な道筋を示しました。このアプローチは、自動車産業をはじめとする多くの分野で、ダイカスト部品の適用範囲をさらに広げる可能性を秘めています。

CASTMANでは、お客様の生産性と品質の向上を支援するため、常に最新の業界研究を製品開発に応用しています。本稿で議論された課題がお客様の事業目標と合致する場合、これらの原理をいかにお客様のコンポーネントに実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

- このコンテンツは、Daniel Drimal, Frantisek Kolenic, Lubos Kovac各氏による論文「Mass production welding of die-cast aluminium alloys by electron beam」を基にした要約および分析です。

- 出典: https://www.iris.elf.stuba.sk/JEEEC/data/pdf/5-6_18-18.pdf

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.