予測不能な破壊を防ぐ:鋳巣欠陥を考慮した衝撃解析がHPDC部品の信頼性をどう変えるか

この技術概要は、Si-Young Kwak氏らによって執筆され、CHINA FOUNDRY誌(2011年)に掲載された学術論文「Impact analysis of casting parts considering shrinkage cavity defect」に基づいています。HPDC(ハイプレッシャーダイカスト)の技術専門家のために、株式会社CASTMANが分析・要約しました。

キーワード

- 主要キーワード: 鋳巣欠陥 衝撃解析

- 副次キーワード: HPDC, アルミホイール, 有限要素法 (FEM), 計算解析, 破壊予測, AC4C

エグゼクティブサマリー

- 課題: 鋳造部品内部に存在する鋳巣欠陥が機械的性能に与える定量的影響が不明確なため、設計者は過大な安全率を設定せざるを得ず、軽量化の妨げとなっている。

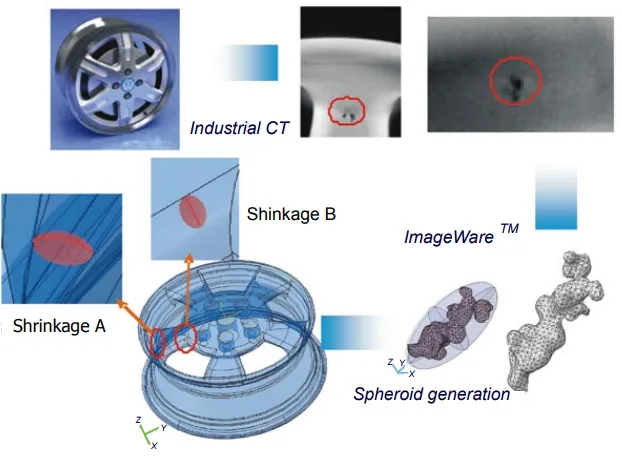

- 手法: 産業用CTスキャンでアルミホイールの実際の鋳巣欠陥データを取得し、形状単純化法(SSM)を用いて中空の回転楕円体としてモデル化し、衝撃解析シミュレーションを実施した。

- 重要な発見: 鋳巣欠陥を考慮しない健全なホイールは衝撃試験に合格すると予測されたが、高ひずみ領域に鋳巣欠陥が存在する同一形状のホイールは、破壊基準を超えるひずみが発生し、破壊する可能性が示された。

- 結論: 鋳巣欠陥の位置が部品の破壊に決定的な影響を与えることを明らかにし、欠陥を考慮したシミュレーションが、より現実的で信頼性の高い製品性能予測を可能にすることを示した。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車産業をはじめ、多くの分野で鋳造アルミニウム合金部品の採用が拡大しています。特にホイールのような重要保安部品は、過酷な負荷や環境に耐える高い耐久性が求められます。しかし、鋳造プロセスでは、溶融金属の流動・凝固過程で「鋳巣(ひけ巣)」と呼ばれる内部欠陥が本質的に発生しやすく、これが部品の機械的性能を低下させる大きな要因となります。

これまで、この内部欠陥が製品の性能にどれほどの影響を与えるかを定量的に評価する確立された手法は存在しませんでした。その結果、設計エンジニアは欠陥の影響を考慮しないか、あるいは経験則に基づいて過度に大きな安全率を設定するしかありませんでした。これは、製品の軽量化という現代の産業界の要求とは相容れないアプローチです。本研究は、この課題に対し、計算解析を用いて鋳巣欠陥の影響を定量的に評価し、より軽量で信頼性の高い部品設計への道筋を示すために不可欠なものです。

アプローチ:研究手法の解明

本研究では、鋳巣欠陥がアルミホイールの衝撃性能に与える影響を評価するため、以下の体系的なアプローチを採用しました。

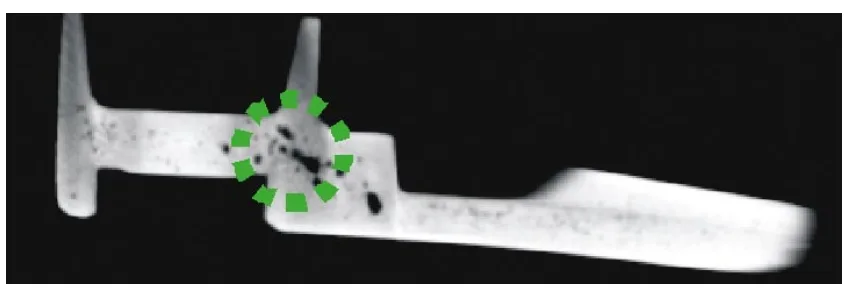

- 欠陥形状のモデリング手法の選定: 鋳巣のモデリングには、形状単純化法(Shape Simplification Method: SSM)が採用されました。この手法は、産業用CT(コンピュータ断層撮影)スキャンによって取得された実際の複雑な欠陥形状データを、解析に適した中空の回転楕円体プリミティブに再構成するものです。これにより、応力集中効果を再現しつつ、計算コストを現実的な範囲に抑えることができます。

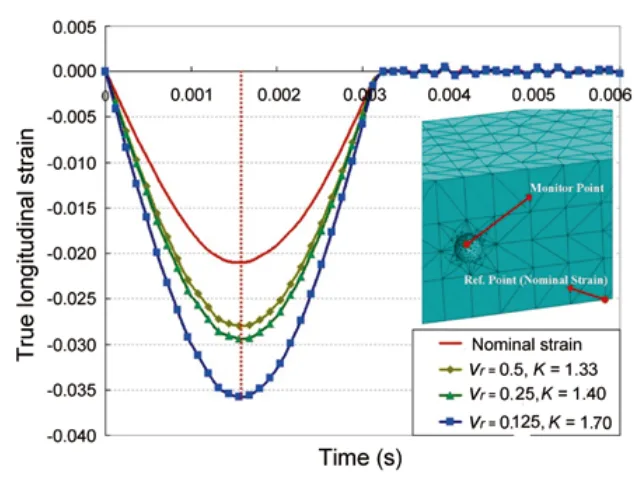

- 解析条件の最適化: 衝撃解析の結果は要素の種類とサイズに非常に敏感であるため、まず角柱棒の中心に球状の鋳巣を持つ単純なモデルでベンチマーク解析が実施されました。その結果、本研究では、鋳巣欠陥表面において半径の0.125のサイズの1次四面体要素を使用することが、解析精度と計算コストのバランスを取る上で最適であると結論付けられました。

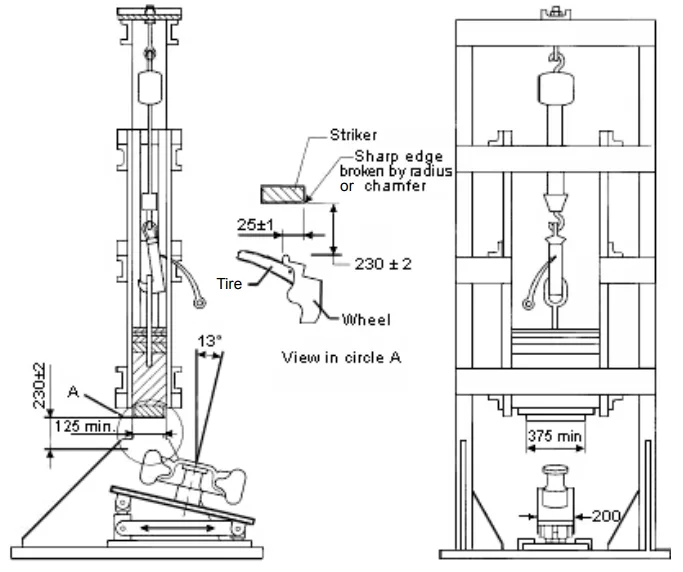

- SAE J175に準拠したホイール衝撃試験シミュレーション: 実際の試験条件を再現するため、自動車技術会(SAE)の規格「SAE J175」に基づいたシミュレーションが設定されました。

- モデル: AC4Cアルミニウム合金製ホイール

- ストライカー(重り): 質量480 kg

- 落下高さ: 230 mm(衝突時の初速 約2.12 m/s)

- ホイール設置角度: 13°

- 欠陥データ: 産業用CTスキャンで取得した実際の鋳巣欠陥を、スポークとリムの接合部近傍(Shrinkage A)およびスポークとハブの接合部近傍(Shrinkage B)の2箇所に配置しました。

- 破壊基準: 部品の破壊は、相当塑性ひずみ(PEEQ)が材料の破壊ひずみ(本研究のAC4C材では0.059)以上になった場合に発生すると定義されました。

重要な発見:主要な結果とデータ

シミュレーションの結果、ストライカーがホイールに接触してから0.00087秒後にひずみが最大になることが判明しました。以下に示すのは、この「臨界時間」における重要な発見です。

発見1:鋳巣欠陥がない場合、ホイールは衝撃試験に合格する

鋳巣欠陥を考慮せずにシミュレーションを行った健全なホイールモデルでは、最大相当塑性ひずみは0.048でした(図8参照)。この値は、材料の破壊ひずみである0.059を下回っています。この結果から、欠陥が存在しないと仮定した場合、このホイールは衝撃試験に合格すると予測されます。

発見2:高ひずみ領域の鋳巣欠陥が破壊の起点となる

次に、CTスキャンで検出された実際の鋳巣欠陥をモデルに組み込んでシミュレーションを行いました。 - 鋳巣A(スポークとリムの接合部、低ひずみ領域): この領域では、最大主弾性ひずみは0.001未満であり、塑性ひずみは発生しませんでした。この位置の欠陥は、衝撃性能にほとんど影響を与えないことが示されました(図9a参照)。 - 鋳巣B(スポークとハブの接合部、高ひずみ領域): 一方、こちらの欠陥の表面では、最大相当塑性ひずみが0.077に達しました(図9b参照)。この値は破壊ひずみ0.059を大幅に上回っており、この鋳巣Bを起点としてホイールが破壊する可能性が非常に高いことを示しています。

この結果は、鋳巣欠陥の「存在」そのものよりも、その「位置」が部品の信頼性にとって決定的に重要であることを明確に示しています。

研究開発および製造現場への実用的な示唆

本研究の結果は、HPDC部品に関わる各分野の専門家にとって、以下のような実用的な知見を提供します。

- プロセスエンジニアへ: この研究は、高応力領域における欠陥の発生を抑制することが極めて重要であることを示唆しています。鋳造シミュレーションと連携し、特定の領域(本研究ではスポークとハブの接合部など)での鋳巣発生を最小限に抑えるための鋳造方案(湯口、押湯の設計など)の最適化に貢献します。

- 品質管理チームへ: 論文の図9は、特定の条件下でどの程度のひずみが発生するかを具体的に示しています。CTスキャンを用いた非破壊検査と本研究のようなシミュレーションを組み合わせることで、単なる欠陥の有無だけでなく、その位置に基づいた破壊リスクを評価する、より高度な品質保証基準を構築できる可能性があります。

- 設計エンジニアへ: 凝固シミュレーションによって予測される鋳巣の発生しやすい箇所と、応力解析によって特定される高応力領域を設計の初期段階で照らし合わせることの重要性を示しています。欠陥が発生しやすい箇所が高応力領域と重なる場合、リブの追加や肉厚の変更といった設計的対策を講じるための定量的な根拠となります。

論文詳細

Impact analysis of casting parts considering shrinkage cavity defect

1. 概要:

- Title: Impact analysis of casting parts considering shrinkage cavity defect

- Author: *Si-Young Kwak, Jie Cheng and Jeong-Kil Choi

- Year of publication: 2011

- Journal/academic society of publication: CHINA FOUNDRY

- Keywords: casting; shrinkage cavity defect; impact; computational analysis; Al alloy wheel

2. Abstract:

Shrinkage cavity may be detrimental to mechanical performances of casting parts. As a consequence, design engineers often use overly large safety factors in many designs due to insufficient understanding of quantitative effects of shrinkage cavity defects. In this paper, process of Al alloy wheel impact test was computationally analyzed for both the wheel models with and without shrinkage cavity defects. Based on shrinkage cavity data obtained from industrial CT (Computerized Tomography), the shrinkage cavity defects were modeled with SSM (Shape Simplification Method), which reconstructs shrinkage cavity defects to hollow spheroid primitives. After the impact simulation was conducted, the results show that under impact test condition, the a wheel considering shrinkage cavity defects may fracture while the sound-assumed wheel may not.

3. Introduction:

近年、鋳造アルミニウム合金ホイールは自動車産業で広く使用されています。ホイールは車両の重要部品であり、過酷な負荷や環境に耐える十分な耐久性が必要です。これを保証するため、衝撃試験などのホイール試験が実施されます。しかし、この設計-試験-再設計のプロセスは時間とコストがかかります。現代の産業界では、計算解析がリードタイムを短縮するための良い解決策です。アルミホイールの衝撃試験の計算解析に関する研究は数多く行われてきましたが、鋳巣のような鋳造欠陥の影響を考慮したものはありませんでした。鋳巣欠陥は鋳造品の機械的性能に悪影響を及ぼす可能性がありますが、その定量的効果は完全には理解されておらず、内部欠陥が鋳造性能に与える影響を予測する確立された方法もありません。その結果、設計者はその影響を考慮しないか、過大な安全率を使用することが多く、軽量化の要求を満たすことができません。したがって、鋳巣欠陥の影響を調査し、それを設計に反映させるアプローチを見つけることが必要です。

4. 研究の要約:

研究トピックの背景:

鋳造アルミホイールの信頼性評価には衝撃試験が不可欠だが、物理的な試験はコストと時間がかかる。計算解析(シミュレーション)が代替手段として用いられるが、従来の解析では鋳巣などの内部欠陥が無視されることが多く、予測精度に課題があった。

従来研究の状況:

アルミホイールの衝撃試験に関する計算解析は複数存在するが、鋳巣欠陥の影響を直接的にモデル化し、その破壊への寄与を定量的に評価した研究はなかった。

研究の目的:

産業用CTスキャンで得られた実際の鋳巣欠陥データをモデルに組み込み、衝撃荷重下での鋳造部品の性能に与える影響を計算解析によって明らかにすること。これにより、より現実的で信頼性の高い性能予測手法を提案する。

研究の核心:

「欠陥のない健全なモデル」と「実際の鋳巣欠陥を組み込んだモデル」の2つのアルミホイールモデルに対して、SAE J175規格に準拠した衝撃解析シミュレーションを実施。両者の相当塑性ひずみを比較し、材料の破壊ひずみ基準と照らし合わせることで、鋳巣欠陥が破壊の有無に与える影響を定量的に評価した。

5. 研究方法

研究デザイン:

比較研究デザインを採用し、「鋳巣欠陥なし」のケースと「鋳巣欠陥あり」のケースのシミュレーション結果を直接比較した。

データ収集と分析方法:

- データ収集: 産業用CTスキャナを用いてアルミホイール内部の鋳巣欠陥の三次元形状データを取得。

- データ処理: 取得したCTデータをSTLフォーマットに変換し、逆解析ソフトウェア(ImageWare™)を用いて解析に適した単純な回転楕円体形状にモデル化した(SSM: 形状単純化法)。

- データ分析: 市販のFEMパッケージ(ABAQUS™)を用いて、動的陽解法による衝撃解析を実施。結果として得られた相当塑性ひずみ(PEEQ)を破壊基準と比較した。

研究対象と範囲:

- 研究対象: AC4C鋳造アルミニウム合金製自動車用ホイール。

- 範囲: SAE J175で規定された衝撃試験条件下での、鋳巣欠陥がホイールの破壊挙動に与える影響の評価に限定される。

6. 主要な結果:

主要な結果:

- 鋳巣欠陥を考慮しない健全なホイールモデルの最大相当塑性ひずみは0.048であり、破壊基準値0.059を下回った。

- 鋳巣欠陥を考慮したモデルでは、低ひずみ領域に位置する欠陥(Shrinkage A)は塑性ひずみを発生させなかった。

- 一方、高ひずみ領域に位置する欠陥(Shrinkage B)では、最大相当塑性ひずみが0.077に達し、破壊基準値0.059を上回った。これにより、ホイールはこの欠陥を起点に破壊する可能性が高いと予測された。

図の名称リスト:

- Fig. 1: Shrinkage cavity defects in castings

- Fig. 2: Stress concentration factor

- Fig. 3: Simple bar model for simulation

- Fig. 4: True strains depend on element size

- Fig. 5: Impact loading test machine (SAE J175)

- Fig. 6: Models and setting for simulation

- Fig. 7: Procedures of obtaining and modeling shrinkage data using CT

- Fig. 8: Contour of equivalent plastic strains (no shrinkage defects)

- Fig. 9: Contour of equivalent plastic strains (with shrinkage defects)

7. 結論:

本研究は、鋳巣欠陥を考慮した鋳造部品の衝撃シミュレーション技術を提案した。このアプローチは、産業用CTでスキャンした鋳巣欠陥をSSMを用いて回転楕円体プリミティブとしてモデル化するものである。鋳造アルミホイールの衝撃試験解析において、提案された解析結果は、高ひずみ領域に位置する鋳巣欠陥が、低ひずみ領域にあるものよりもはるかに有害であることを示している。結論として、提案されたアプローチは、適切な計算コストでひずみ集中効果を反映し、シミュレーションの精度を向上させることができる。

8. 参考文献:

- [1] SAE J328. Wheels-passenger car and light truck performance requirements and test procedures. Warrendale, (PA): Society of Automotive Engineering, Inc., 2001.

- [2] SAE J175. Wheels-impact test procedures-road vehicles. Warrendale, (PA): Society of Automotive Engineering, Inc., 2001.

- [3] Li P, Maijer D M, et al. A through process model of the impact of in-service loading, residual stress, and microstructure on the final fatigue life of an A356 automotive wheel. Material Science and Engineering A, 2007, 460-461: 20–30.

- [4] Zhu Maotao and Han Bing. Analysis of impact test of aluminum disc wheels based on FEM. SAE International, DOI: 10.4271/2007-01-3648.

- [5] Chang Weichan. Modeling for impact test of aluminum wheels. Master Thesis of Taiwan National Central University, July 2008.

- [6] Chia-Lung Chang and Shao-Huei Yang. Simulation of wheel impact test using finite element method. Engineering Failure Analysis, 2009, 16: 1711–1719.

- [7] Sigl K M, Hardin R A, Stephens R I, and Beckermann C. Fatigue of 8630 cast steel in the presence of porosity. Int'l J. of Cast Metals Research, 2004, 17(3): 130–146.

- [8] Kwak S Y, Cheng J, Kim J T and Choi J K. Structural analysis considering shrinkage defect of casting part. Int'l J. of Cast Metal Research, 2008, 21 (1-3): 419–423.

- [9] Dewey J M. The elastic constants of materials loaded with non-rigid fillers. Journal of Applied Physics, 1947, 18: 578–581.

- [10] Weaver D R. Dynamic strain concentration factor for a notch. Strorming Media, Report 0271076 (Report Date: Apr. 1968).

- [11] Pilkey W D. Peterson's Stress Concentration Factors. Second Edition, New York: John Wiley & Sons, Inc., 1997.

専門家Q&A:技術者の疑問に答える

Q1: なぜ鋳巣のモデリング手法として、DSMやMPRMではなくSSM(形状単純化法)が選ばれたのですか? A1: 論文によると、他の手法には欠点があったためです。DSM(直接形状法)は元の複雑な欠陥形状を直接メッシュ化するため、膨大な数の要素が必要になり、要素のアスペクト比も悪化しやすく、計算コストと数値誤差の問題が生じます。MPRM(材料特性低減法)は応力集中効果を表現できず、弾性範囲にしか適用できません。SSMは、応力集中を再現しつつ、計算効率の良い単純な形状にモデル化できるため、精度とコストのバランスが最も良い手法として選ばれました。

Q2: 相当塑性ひずみの破壊基準値が0.059とされていますが、これはどのように決定されたのですか? A2: この値は、論文の「3.3 Failure criteria」セクションに記載されている通り、使用された材料(AC4Cアルミニウム合金)の引張試験データに基づいて決定されました。これは材料固有の「破壊ひずみ(fracture strain)」であり、この値を超える塑性変形が生じた場合に材料が破壊すると判断するための物理的な基準値です。

Q3: 結果では「鋳巣A」は影響がなかったとされています。これは、低ひずみ領域にある欠陥はすべて安全だと解釈してよいのでしょうか? A3: そうとは限りません。本研究は、あくまでSAE J175で規定された特定の衝撃荷重条件下での結果です。この条件下では、鋳巣Aの位置はひずみが低く、破壊の起点にはなりませんでした。しかし、異なる荷重条件(例えば疲労負荷など)では、同じ場所でも応力状態が変わり、破壊の起点となる可能性はあります。この研究が示す最も重要な点は、「欠陥の有害性は、その位置と負荷条件に強く依存する」ということです。

Q4: なぜ実際のホイールモデルの前に、単純な角柱棒(図3)でのベンチマーク解析を行ったのですか? A4: これは、主要なシミュレーションの信頼性を担保するためです。衝撃解析はメッシュのサイズや種類に結果が大きく左右されるため、まず解析解(理論値に近い値)がわかっている単純なモデルでシミュレーションを行い、その結果が妥当な値に収束するメッシュ条件を見つけ出す必要がありました。このベンチマーク解析によって、本研究で用いるメッシュ設定(1次四面体要素、サイズ0.125r)が、精度と計算コストの観点から適切であることが検証されました。

Q5: この手法は、鋳巣以外の鋳造欠陥(例えばブローホールや介在物)や、他の材料にも適用可能ですか? A5: はい、適用可能と考えられます。本研究で示された「産業用CTスキャンによる欠陥検出 → SSMによる欠陥モデリング → FEMによる影響評価」というフレームワークは、非常に汎用性が高いです。ブローホールのような他の内部空孔欠陥にも直接応用できます。介在物の場合、その物性値をモデルに与える必要がありますが、基本的なアプローチは同じです。もちろん、対象となる材料が変われば、その材料特性データと破壊基準値を別途用意する必要があります。

結論:より高い品質と生産性への道を拓く

本研究は、鋳巣欠陥 衝撃解析が、単に「欠陥があるからNG」という従来の考え方を大きく前進させることを示しました。健全であると仮定された部品と、実際の欠陥を持つ部品の挙動が全く異なることを定量的に示したことで、内部欠陥、特にその「位置」が製品の信頼性にいかに重要であるかを明らかにしました。

このアプローチは、過剰な安全率を削減し、より軽量で高性能な部品設計を可能にするだけでなく、製造プロセスにおける品質管理の目標をより具体的に設定するための強力なツールとなります。高応力領域での欠陥発生をいかに抑制するかという、的を絞ったプロセス改善にも繋がります。

株式会社CASTMANでは、こうした最新の業界研究を製品開発と品質保証プロセスに積極的に取り入れ、お客様の生産性と品質向上に貢献することをお約束します。この論文で議論されたような課題が貴社の事業目標と合致する場合、ぜひ当社のエンジニアリングチームにご相談ください。これらの原理を貴社の部品にどのように適用できるか、共に探求してまいります。

著作権情報

- このコンテンツは、Si-Young Kwak氏らによる論文「Impact analysis of casting parts considering shrinkage cavity defect」を基にした要約および分析です。

- 出典: Article ID: 1672-6421(2011)01-112-05

- 本資料は情報提供のみを目的としています。無断での商業的利用は禁じられています。

Copyright © 2025 CASTMAN. All rights reserved.