AlSi5Cu3合金の亀裂を解明する:ダイカスト専門家のための微細構造解析

この技術概要は、Š. EPERJEŠI、M. MATVIJA、L. EPERJEŠI、M. VOJTKOによる学術論文「EVALUATION OF CRACKING CAUSES OF AlSi5Cu3 ALLOY CASTINGS」(ARCHIVES OF METALLURGY AND MATERIALS、2014年)に基づいています。CASTMANが技術専門家向けに分析・要約しました。

キーワード

- 主要キーワード: AlSi5Cu3合金の亀裂

- 副次キーワード: 低圧鋳造、微細構造、金属間化合物、熱処理、鋳造欠陥

エグゼクティブサマリー

- 課題: 低圧鋳造で製造され、熱処理されたAlSi5Cu3合金鋳物に、亀裂と低い機械的特性が見られました。

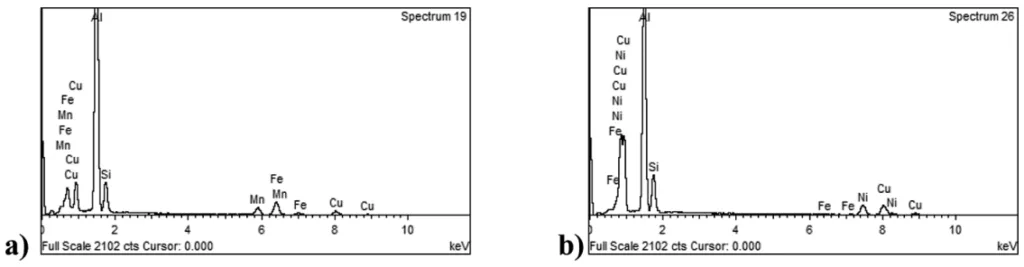

- 手法: 欠陥のある(亀裂の入った)鋳物と、欠陥のない適切な鋳物の微細構造を、光学顕微鏡(LM)、走査型電子顕微鏡(SEM)、EDX分析を用いて比較しました。

- 主要な発見: 亀裂はα固溶体と共晶Si粒子および金属間化合物相との界面で発生していました。欠陥のある鋳物では、鋭いエッジを持つ針状の金属間化合物が観察され、これは不十分な熱処理を示唆しています。

- 結論: 凝固中の応力と不適切な熱処理が亀裂の主な原因であり、鋳造プロセスと後続の熱処理の両方を厳密に管理する必要性が浮き彫りになりました。

課題:この研究がダイカスト専門家にとって重要な理由

アルミニウム-シリコン合金は、その低密度と良好な加工性から、特に自動車産業でますます広く使用されています。しかし、ターボブロワーのような重要部品では、構造の品質、動作寿命、安全確保に関して高い要求が課せられます。本研究で対象となったAlSi5Cu3合金製部品は、低圧鋳造と熱処理を経て製造されましたが、一部の鋳物で表面破壊(亀裂)が発見されました。この欠陥の再発を防ぐことは、高品質な部品を安定して供給し、コストを管理する上で極めて重要です。この研究は、亀裂発生の根本原因を微細構造レベルで解明し、製造プロセスの改善に直接的な知見を提供します。

アプローチ:研究手法の解明

この研究では、市販の熱処理可能な亜共晶AlSi5Cu3合金を実験材料として使用しました。

- 製造プロセス: 鋳物は、金型を用いた低圧鋳造技術によって製造され、その後、熱処理が施されました。

- サンプル: 分析用のサンプルは、欠陥(亀裂)が確認された「不適切な」鋳物と、欠陥のない「適切な」鋳物の両方から切り出されました。

- 分析手法:

- 微細構造観察: 光学顕微鏡(LM)であるOlympus Vanox T AH-2と、走査型電子顕微鏡(SEM)であるJeol 7000Fを使用して、微細構造が観察・記録されました。

- 化学組成分析: SEMに搭載されたエネルギー分散型X線分光法(EDX)を用いて、金属間化合物相の化学的性質が評価されました。

- 機械的特性評価: ビッカース硬さ試験(HV10)により、鋳物の硬さが測定されました。

- 試料調製: サンプルは標準的な研削・研磨法を用いて準備され、0.5%フッ化水素酸水溶液でエッチングされました。

発見:主要な結果とデータ

本研究により、欠陥のある鋳物と適切な鋳物の間には、微細構造に明確な違いがあることが明らかになりました。

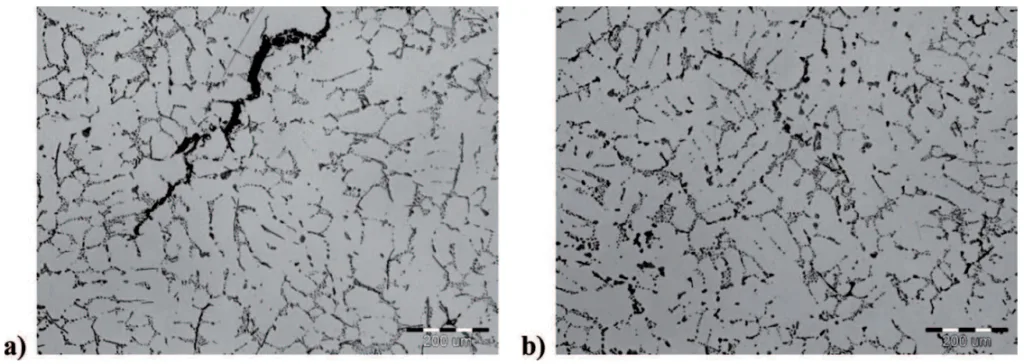

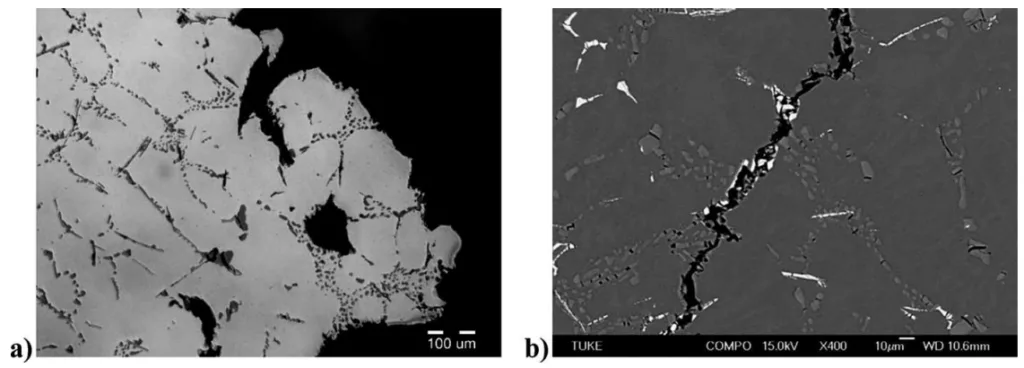

発見1:亀裂の伝播経路と共晶Si粒子の違い

亀裂は鋳物表面で発生し、α固溶体のデンドライトとの界面に沿って、共晶Si粒子ネットワークおよび金属間化合物相に沿って伝播していることが確認されました(図2参照)。さらに、共晶Si粒子の分布にも差が見られました。 - 不適切な鋳物: Si粒子の平均サイズは3.2 µm、単位面積あたりの粒子数は6.6×10³ mm⁻²でした。 - 適切な鋳物: Si粒子の平均サイズは3.5 µm、単位面積あたりの粒子数は3.5×10³ mm⁻²と、不適切な鋳物の約半分でした。 この粒子数の大きな違いは、両者の熱処理条件(温度および/または保持時間)が異なっていた可能性を示唆しています。

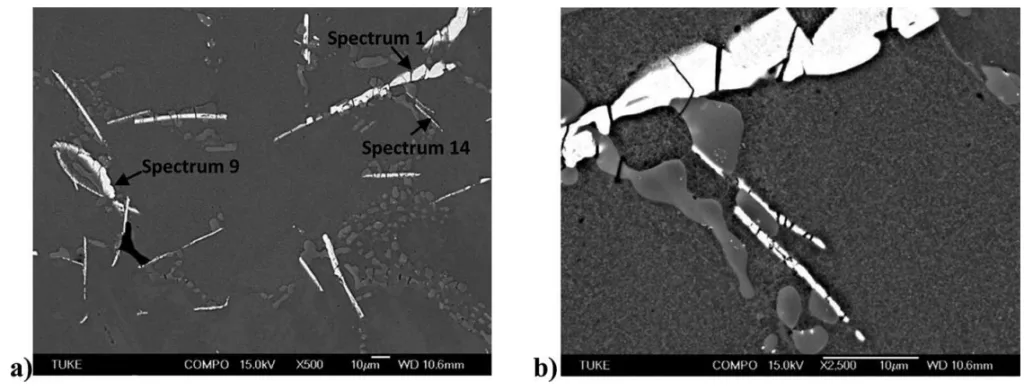

発見2:金属間化合物相の形態と硬度の相関

金属間化合物相の形状が、鋳物の品質に大きく影響していることが示されました。 - 不適切な鋳物: 金属間化合物は、鋭いエッジを持つ針状または塊状の形態をしており、高いノッチ効果(応力集中)をもたらします(図3参照)。硬度は105.7 HV10と低い値でした。 - 適切な鋳物: 金属間化合物は、エッジが丸みを帯びた棒状の形態をしており、ノッチ効果が低減されています(図4参照)。硬度は112.0 HV10と高い値を示しました。 この形態の違いは、適切な鋳物の方がより高い温度および/またはより長い保持時間で熱処理され、金属間化合物の球状化がより進行したことを示しています。

研究開発および製造現場への実践的示唆

本研究の結果は、鋳造プロセスのさまざまな役割に対して、具体的な改善のヒントを提供します。

- プロセスエンジニア向け: この研究は、亀裂が凝固中の機械的または熱的な抵抗(例:金型温度の不足、不均一な凝固)によって引き起こされることを示唆しています。鋳造パラメータと金型設計の最適化が、欠陥防止に貢献する可能性があります。

- 品質管理チーム向け: 論文の[図3]と[図4]に示される金属間化合物相の形態(針状か丸みを帯びているか)や、硬度値(105.7 HV10対112.0 HV10)の違いは、不十分な熱処理の指標となり得ます。これらは、新しい品質検査基準を策定する上で有益な情報となります。

- 設計エンジニア向け: 論文では、凝固および収縮中の「金型の抵抗」が問題を引き起こす可能性があると指摘されています。これは、応力集中に影響を与える部品形状が、凝固中の欠陥形成に関与する可能性を示唆しており、初期設計段階での貴重な検討事項となります。

論文詳細

EVALUATION OF CRACKING CAUSES OF AlSi5Cu3 ALLOY CASTINGS (AlSi5Cu3合金鋳物の亀裂原因の評価)

1. 概要:

- タイトル: EVALUATION OF CRACKING CAUSES OF AlSi5Cu3 ALLOY CASTINGS

- 著者: Š. EPERJEŠI, M. MATVIJA, L. EPERJEŠI*, M. VOJTKO

- 発行年: 2014

- 発行誌/学会: ARCHIVES OF METALLURGY AND MATERIALS, Volume 59, Issue 3

- キーワード: AlSi5Cu3 alloy, microstructure, cracks, hardness (AlSi5Cu3合金、微細構造、亀裂、硬度)

2. 要旨:

近年、アルミニウム-シリコン合金製の圧力ダイカスト鋳物は、自動車産業でますます使用されています。実際には、これらの鋳物には高い要求、主にその構造の品質、動作寿命、および利用の安全確保に関する要求が課せられます。AlSi5Cu3合金鋳物は、自動車部品の生産に広く使用されています。所定の試験後、この合金のいくつかの鋳物で亀裂と低い機械的特性が確認されました。これらの鋳物は、低圧鋳造によって金属型に製造され、その後熱処理されたものです。したがって、これらの欠陥の原因を特定するために鋳物の分析が実施されました。AlSi5Cu3合金の構造の評価と破壊の原因が、本稿で提示された調査の主題でした。

3. 緒言:

今日、非鉄鋳物生産で最も一般的な材料はアルミニウムとその合金であり、これは主にその低密度と比較的良好な機械加工性および鋳造性によるものです。自動車産業における鋳物の総品揃えの中で、モーターブロック、ギアボックス、自動車のホイールが大きな割合を占めており、その重要性は主に鋳物の重量、騒音、振動を低減し、最終的に車両の性能を向上させることにあります。AlSi5Cu3合金から低圧で金型に鋳造されたターボブロワーの生産中に、熱処理と所定の試験の後、一部の鋳物で表面の破壊が発見されました。これらの欠陥の再発を防ぐため、表面破壊の原因を評価するために鋳物合金が分析されました。

4. 研究の概要:

研究トピックの背景:

自動車産業における高品質なAl-Si合金鋳物の需要増加に伴い、AlSi5Cu3合金製部品の製造中に発生する亀裂欠陥が問題となっています。

従来の研究状況:

低圧鋳造は高品質な鋳物を製造できる方法ですが、凝固・冷却の特定の条件下では、引け巣、亀裂、湯境などの鋳造欠陥が発生する可能性があります。これらの欠陥の発生は、金型構造、鋳造機、合金の種類、技術的パラメータなど、多くの要因に影響されます。

研究の目的:

熱処理後に亀裂が発見されたAlSi5Cu3合金鋳物の欠陥原因を特定すること。具体的には、欠陥のある鋳物と適切な鋳物の微細構造を比較分析し、亀裂発生のメカニズムを明らかにすること。

中核研究:

欠陥のある鋳物と適切な鋳物の微細構造(共晶Si粒子、金属間化合物相)、亀裂の伝播経路、および硬度を比較評価しました。

5. 研究方法

研究デザイン:

欠陥のある(不適切な)鋳物と欠陥のない(適切な)鋳物を比較する事例研究。

データ収集・分析方法:

光学顕微鏡(LM)、走査型電子顕微鏡(SEM)、エネルギー分散型X線分光法(EDX)、ビッカース硬さ測定(HV10)を用いて、微細構造の形態、分布、化学的性質、および機械的特性を評価しました。

研究対象と範囲:

低圧鋳造され熱処理された市販の亜共晶AlSi5Cu3合金鋳物。

6. 主要な結果:

主要な結果:

- 亀裂は、α固溶体デンドライトと、共晶Si粒子ネットワークおよび金属間化合物相との界面で発生し、伝播しました。

- 不適切な鋳物は、適切な鋳物と比較して、より多くの共晶Si粒子を含んでいました(6.6×10³ mm⁻² vs 3.5×10³ mm⁻²)。

- 不適切な鋳物の金属間化合物は、鋭いエッジを持つ針状の形態を示し、高いノッチ効果をもたらしました。一方、適切な鋳物では、丸みを帯びた棒状の形態でした。

- 不適切な鋳物の硬度(105.7 HV10)は、適切な鋳物(112.0 HV10)よりも低く、微細構造の違いを裏付けています。

図の名称リスト:

- Fig. 1. Microstructure of casting with not acceptable defect (a) and acceptable casting (b) of AlSi5Cu3 alloy

- Fig. 2. Character of crack propagation in structure of casting with not acceptable defect documented by LM (a) and SEM (b)

- Fig. 3. Morphology of intermetallic phase particles in structure of non-suitable casting (a) and detail of particles (b)

- Fig. 4. Morphology of intermetallic phase particles in structure of suitable casting (a) and detail of particles (b)

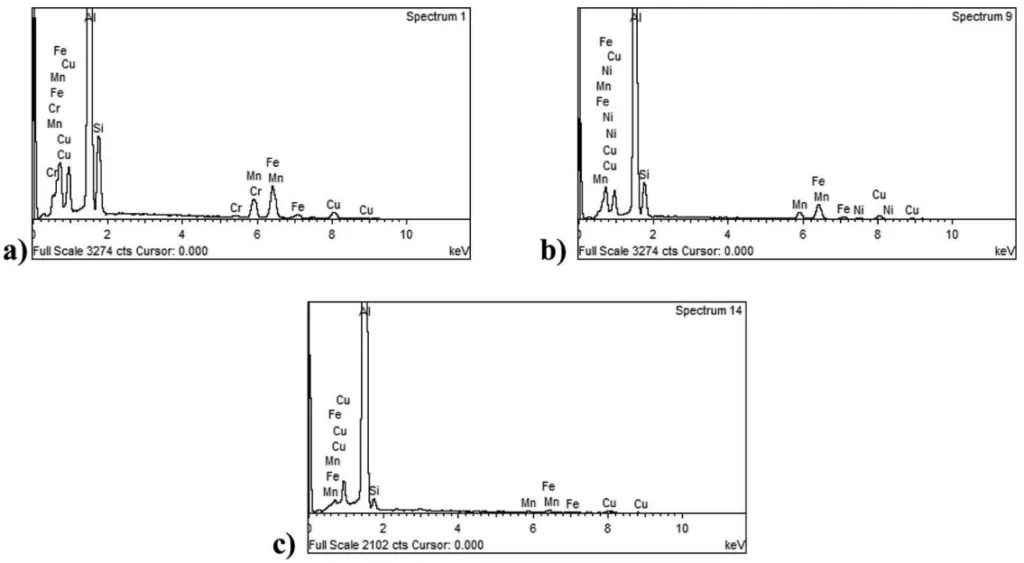

- Fig. 5. EDX spectra of intermetallic phase particles in non-suitable casting structure: Spectrum 1 (a), Spectrum 9 (b) and Spectrum 14(c)

- Fig. 6. EDX spectra of intermetallic phase particles in suitable casting structure: Spectrum 19 (a) and Spectrum 26 (b)

7. 結論:

- 図2から明らかなように、鋳物表面の破壊はα固溶体と共晶Si粒子、および/または金属間化合物相の界面で開始されました。これは、鋳物の凝固中に機械的または熱的な抵抗によって収縮が妨げられたことを示している可能性があります。これは、金型の温度不足、金型内での鋳物の不均一な凝固、または凝固および収縮中の金型の抵抗によって引き起こされた可能性があります。このようにして生じたマイクロティアが、熱処理後に完全な表面破壊を引き起こしました。

- 金属間化合物相の形態を観察すると、不適切な鋳物の熱処理中に金属間粒子の十分な球状化が起こらなかったことが明らかであり、これが鋳物の負荷後のより高いノッチ効果と、より低い機械的特性をもたらしました。

- 冶金学的観点からは、装入物の準備と組成、および溶湯の精錬中に、より一層の注意を払うことが推奨されます。

8. 参考文献:

- [1] J. Malik, Technológia liatia zliatin hliníka, Košice, 2013.

- [2] R. Kantorík, D. Bolibruchová, International Foundry Reseach 63, 2, 18-23 (2011).

- [3] T. Grígerová, R. Kořený, I. Lukáč, Zlievarenstvo neželezných kovov, Bratislava, 1988.

- [4] W.K. Krajewski, J. Lelito, J.S. Suchy, P. Schumacher, Computed tomography a new tool in structural examinations of castings, Archives of Metallurgy and Materials 54, 2, 335-338 (2009).

- [5] K. Haberl, W.K. Krajewski, P. Schumacher, Microstructural features of the grain-refined sand cast AlZn20 alloy, Archives of Metallurgy and Materials 55, 3, 837-841 (2010).

- [6] W.K. Krajewski, A.L. Greer, P.K. Krajewski, Trends in developments of high-aluminium zinc alloys of stable structure and properties, Archives of Metallurgy and Materials 58, 3, 859-861 (2013).

- [7] E. Tillová, M. Chalupová, L. Hurtalová, M. Bonek, L.A. Dobrzański, Journal of Achievements in Materials and Manufacturing Engineering 47, 1, 19-25 (2011).

- [8] R. Colás, E. Velasco, S. Valtierra, Castings, In: G. E. Totten, D. C. MacKenzie (Ed.), Handbook of Aluminum, Physical Metallurgy and Processes, Boca Raton, 591-641 (2003).

- [9] M. Fujda, O. Milkovič, M. Vojtko, T. Kvačkaj, T. Donič, Metallurgical Journal 62, 1, 14-19 (2009).

- [10] M. Matvija, M. Fujda, M. Vojtko, R. Kočiško, Acta Metallurgica Slovaca - Conference 3, 75-81 (2013).

- [11] E. Sjölander, S. Seifeddine, Journal of Materials Processing Technology 210, 1249-1259 (2010).

専門家Q&A:あなたの疑問に答えます

Q1: 故障した鋳物において、不十分な熱処理を示唆した微細構造の具体的な特徴は何ですか?

A1: 主な特徴は、金属間化合物相の形態です。故障した(不適切な)鋳物では、これらの粒子が鋭いエッジを持つ針状の形態を示していました。これは、熱処理による球状化が不十分であることを示しており、応力集中を引き起こし、亀裂の起点となり得ます。対照的に、適切な鋳物では、粒子は丸みを帯びた棒状であり、ノッチ効果が低減されていました。

Q2: 論文では、亀裂が共晶ネットワークに沿って伝播すると述べられています。これは、亀裂形成時の合金の状態について何を示唆していますか?

A2: これは、亀裂がデンドライト間の界面、つまり結晶粒界で発生したことを示唆しています。この領域は、凝固の最終段階や冷却中に共晶相が形成される場所であり、機械的に最も弱い部分となる傾向があります。凝固収縮による応力がこの弱いネットワークに集中し、マイクロティア(微小な裂け目)を形成し、それが後の熱処理や負荷によってマクロな亀裂に成長したと考えられます。

Q3: EDXで検出された化学組成の違い(例:ある粒子にCrが存在したこと)は、故障の主な原因となり得ますか?

A3: 論文は、化学組成の違いよりも、金属間化合物の「形態」の違いを、適切な鋳物と不適切な鋳物を区別する主要な要因として強調しています。検出された微量元素(Crなど)の存在自体が直接の原因であるとは結論付けていません。むしろ、熱処理条件の違いが形態の変化(球状化の度合い)を引き起こし、それが機械的特性の差、ひいては亀裂の発生につながったと解釈するのが妥当です。

Q4: なぜこれらの部品には低圧鋳造が選ばれ、このプロセスは観察された欠陥とどのように関連していますか?

A4: 論文の緒言によると、低圧鋳造は高い内部品質を確保できるため、この種の部品に適した製造方法です。しかし、このプロセスでは、溶湯が穏やかに充填される一方で、凝固は圧力下で進行します。もし金型の温度管理や冷却設計が不適切で、不均一な凝固や収縮の妨げが起こると、内部に応力が発生し、本研究で観察されたような亀裂やマイクロティアを引き起こすリスクがあります。

Q5: 適切な鋳物(112.0 HV10)と不適切な鋳物(105.7 HV10)の硬度の差は小さいように見えますが、これは重大なプロセス逸脱を示すのに十分な差ですか?

A5: はい、十分有意な差です。熱処理されたアルミニウム合金において、硬度は微細構造の状態を反映する重要な指標です。このわずかな硬度の低下は、金属間化合物の不十分な球状化や共晶Si粒子の分布の違いといった、微細構造レベルでの大きな変化を示唆しています。これらの変化は、靭性や疲労強度といった機械的特性に直接影響し、応力下での亀裂発生の感受性を高めることになります。

結論:より高い品質と生産性への道筋

本研究は、AlSi5Cu3合金の亀裂が、凝固中の応力と不十分な熱処理という2つの主要因の組み合わせによって引き起こされることを明確に示しました。特に、金属間化合物の形態が機械的特性に及ぼす影響は大きく、鋭いエッジを持つ針状の粒子は、製品の信頼性を著しく損なう危険性があります。この知見は、鋳造プロセスと熱処理サイクルの両方を厳密に管理することが、高品質な鋳物を安定して生産するための鍵であることを示しています。

CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することに尽力しています。本稿で議論された課題がお客様の事業目標と一致する場合、当社のエンジニアリングチームにご連絡いただき、これらの原則をお客様の部品にどのように適用できるかをご検討ください。

著作権情報

- このコンテンツは、[Š. EPERJEŠI, M. MATVIJA, L. EPERJEŠI, M. VOJTKO]による論文「[EVALUATION OF CRACKING CAUSES OF AlSi5Cu3 ALLOY CASTINGS]」に基づく要約および分析です。

- 出典: [https://doi.org/10.2478/amm-2014-0187]

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.