鋼-アルミニウムハイブリッド鋳造の未来:PVD Al-Siコーティングが実現する延性接合のブレークスルー

この技術概要は、Xiangfan Fang氏によって執筆され、Journal of Materials Science and Engineering A(2017年)に掲載された学術論文「Evaluation of Coating Systems for Steel Aluminum Hybrid Casting」に基づいています。高圧ダイカスト(HPDC)の専門家のために、CASTMANが分析・要約しました。

キーワード

- 主要キーワード: 鋼-アルミニウムハイブリッド鋳造

- 副次キーワード: PVDコーティング, 異材接合, 界面金属間化合物 (IMP), 延性破壊, 高圧ダイカスト (HPDC), 自動車軽量化

エグゼクティブサマリー

- 課題: 鋼とアルミニウムのハイブリッド鋳造では、接合界面に形成される脆い金属間化合物(IMP)が、信頼性の高い延性的な接合の実現を妨げていました。

- 手法: 従来の電解亜鉛(EG Zn)めっきと、新たに開発したPVD Al-Siコーティングを鋼材に施し、高圧ダイカスト法でアルミニウム合金と接合させ、その機械的特性と破壊メカニズムを比較評価しました。

- 重要なブレークスルー: 新開発のPVD Al-Siコーティングは、特定の鋳造条件下において、従来のZnコーティングでは達成できなかった、非常に安定した延性的な破壊挙動を示す接合を実現しました。

- 結論: このPVD Al-Siコーティング技術は、これまで困難であった動的負荷を受ける自動車構造部品などへの鋼-アルミニウムハイブリッド鋳造部品の適用を可能にし、次世代の軽量化設計に道を開くものです。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車産業をはじめとする多くの分野で、軽量化による燃費向上や性能向上は至上命題です。その解決策の一つとして、安価で高強度な鋼と、軽量なアルミニウムを組み合わせたハイブリッド構造が注目されています。特に、高圧ダイカストを用いて鋼製インサートとアルミニウムを一体化する「ハイブリッド鋳造」は、複雑形状部品を効率的に生産できる有望な技術です。

しかし、この技術には長年の課題がありました。それは、鋼(Fe)とアルミニウム(Al)の界面で冶金的に反応して形成される金属間化合物(IMP)が、非常に硬く脆い性質を持つことです。これにより、接合部が衝撃や振動に対して脆弱になり、特に高い信頼性が求められる構造部品への適用が困難でした。従来のハイブリッド鋳造は、機械的な嵌合(フォームロック)に頼ることが多く、冶金的な結合が持つ本来の強度と信頼性を発揮できていませんでした。

本研究は、この根本的な課題を解決するため、鋼材表面に特殊なコーティングを施すことで、脆いIMPの形成を抑制し、延性に富んだ強固な接合界面を創出することを目的としています。これは、鋼-アルミニウムハイブリッド鋳造の適用範囲を飛躍的に拡大させる可能性を秘めた、すべてのHPDC関係者が注目すべき研究です。

アプローチ:研究手法の解明

本研究では、新しいコーティングシステムの有効性を実証するため、綿密に計画された実験が行われました。その技術的アプローチは、HPDCの現場においても高い信頼性を持つものです。

- 使用材料:

- 鋼材: 新規コーティングシステムの母材として汎用的な低炭素鋼(DC04)、比較対象として工業的に使用されている電解亜鉛(EG Zn)めっき鋼板(CPW 800)、および工業用Al-Siコーティング鋼板(MBW 1500)が選ばれました(Table 1参照)。

- アルミニウム合金: 自動車部品のダイカストで広く使用されているAlSi9MgMn合金が採用されました。この合金は9.5-11.5 wt.%のSiを含有しています(Table 2参照)。

- コーティングシステム:

- EG Znコーティング(参照用): 厚さ約7µmの工業用電解亜鉛めっき。

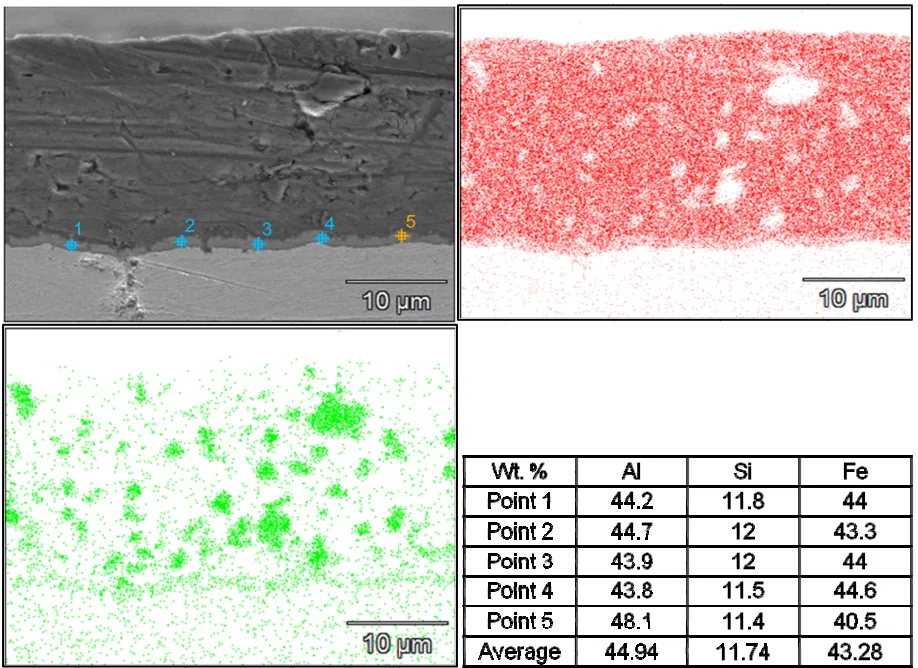

- PVD Al-Siコーティング(新規開発): 物理蒸着(PVD)法を用いて、DC04鋼板上に約20µmのAl-Si層を成膜。この層は、鋼材界面の薄い第1層(1-3µm)と、その上の厚い第2層(15-17µm)からなる2層構造を持つのが特徴です(Fig. 3参照)。

- 実験プロセス:

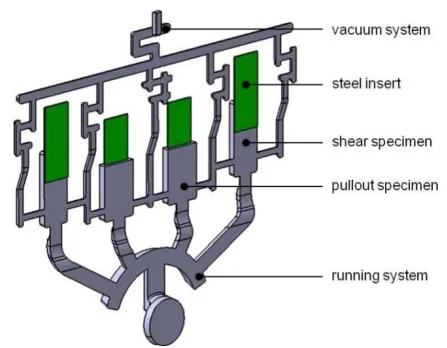

- サンプル作製: 高圧ダイカストマシンを用いて、コーティングされた鋼板インサートにアルミニウムを鋳込み、純粋なせん断引張試験用のサンプルを作製しました(Fig. 4, 5参照)。

- 変数: 接合品質に影響を与える主要な鋳造パラメータとして、アルミニウム溶湯温度(685°C、750°C)、鋼材インサートの予熱温度(室温~300°C)、射出流量(3,000~8,000 mm³/s)が変更されました(Table 3参照)。

- 評価: 作製されたサンプルのせん断引張試験を行い、力-変位曲線を測定。その後、走査型電子顕微鏡(SEM)とエネルギー分散型X線分析(EDX)を用いて、破面および断面を詳細に分析し、破壊メカニズムを解明しました。

ブレークスルー:主要な研究結果とデータ

本研究から得られた最も重要な発見は、PVD Al-Siコーティングが接合部の破壊挙動を劇的に改善することです。

発見1:PVD Al-Siコーティングが実現する延性的で安定した接合挙動

従来のZnコーティングと新規PVD Al-Siコーティングでは、力-変位曲線に決定的な違いが見られました。

- EG Znコーティング: Fig. 6aに示すように、最大荷重(約30-35 kN)に達した後、変形することなく瞬時に荷重がゼロまで低下します。これは典型的な脆性破壊であり、接合部が突然破断することを示唆しています。また、測定値のばらつきも大きいことがわかります。

- PVD Al-Siコーティング: 一方、特定の条件下(Al溶湯温度685°C、鋼材予熱300°C)で作製されたPVD Al-Siコーティングのサンプルは、Fig. 6bに示すように、最大荷重(約18 kN)に達した後も、ほぼ一定の荷重レベルを維持しながら変形が継続します。これは、接合部がエネルギーを吸収しながら穏やかに破壊する延性的な挙動を示しており、構造部材として非常に望ましい特性です。さらに、平均せん断強度は11.3 MPa、標準偏差はわずか0.44 MPaと、非常に高い安定性と再現性が確認されました。

発見2:破壊メカニズムの違いが接合特性を決定する

この破壊挙動の違いは、界面で何が起きているかに起因します。

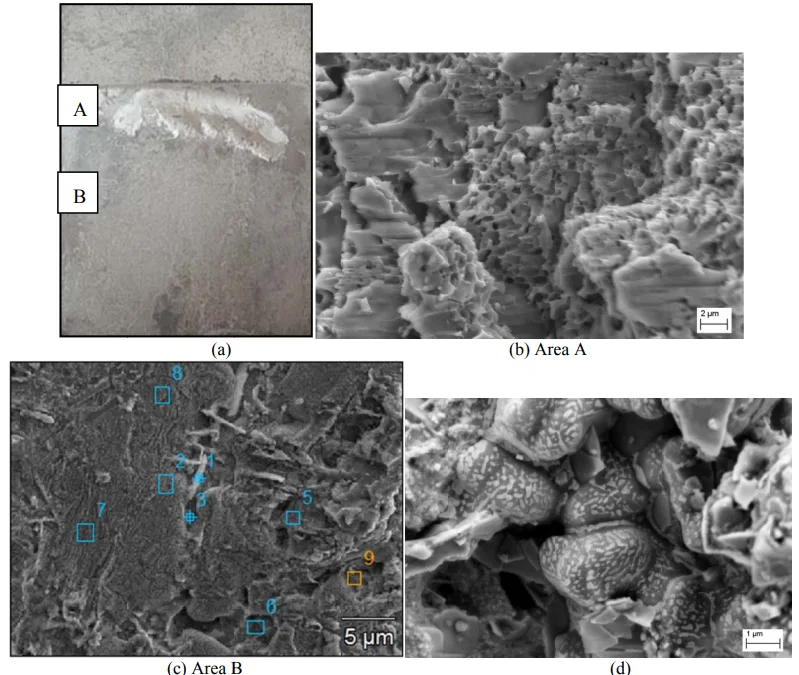

- EG Znコーティングの破壊メカニズム: 破面を分析すると、Al鋳造材内部での延性破壊(Fig. 7bのハニカム構造)と、界面での脆性的な破壊(Fig. 7c)が混在していました。接合は、Fe-Al-Zn-Siからなる複雑な混合層と、微細な機械的インターロックによって形成されていますが、全体としては脆性的な破壊が支配的でした(Fig. 8, 9参照)。

- PVD Al-Siコーティングの破壊メカニズム: 破面は、Fig. 10b, 10cに示すように、ほぼ全面が均一なハニカム構造で覆われており、完全な延性破壊を示しています。さらに重要なことに、断面観察(Fig. 12)から、亀裂は鋼とAl鋳造材の界面ではなく、PVD Al-Siコーティング層の内部を安定して進展していることが明らかになりました。この延性的なPVD層が緩衝材のように機能し、接合部全体に優れた延性を与えているのです。

研究開発および製造現場への実用的な示唆

本研究の結果は、HPDCに関わる様々な専門家にとって、具体的で実用的な知見を提供します。

- プロセスエンジニア向け: PVD Al-Siコーティングを用いて延性接合を得るには、プロセスパラメータの厳密な管理が不可欠です。本研究は、アルミニウム溶湯温度を比較的低い685°Cに設定し、射出流量を7,000 mm³/s以上に高く保つことが、界面での過剰な拡散反応を抑制し、延性層を維持する鍵であることを示唆しています。

- 品質管理チーム向け: 接合部の品質保証において、単に最大強度を測定するだけでなく、力-変位曲線(Fig. 6)から破壊挙動(延性/脆性)を評価することが新たな品質基準となり得ます。また、破面観察(Fig. 10)によって延性破壊(ハニカム構造)が支配的であることを確認することは、製品の信頼性を保証する上で有効な手段です。

- 設計エンジニア向け: この延性接合技術の確立は、設計の自由度を大幅に向上させます。これまで脆性の問題で適用が難しかった、高い動的負荷がかかる自動車のボディ構造部品(Fig. 1のハイブリッドガセットなど)に、鋼-アルミニウムハイブリッド鋳造を積極的に採用することが可能になります。これにより、軽量化、部品点数削減、コストダウンを同時に達成する革新的な設計が期待できます。

論文詳細

Evaluation of Coating Systems for Steel Aluminum Hybrid Casting

1. 概要:

- Title: Evaluation of Coating Systems for Steel Aluminum Hybrid Casting

- Author: Xiangfan Fang

- Year of publication: 2017

- Journal/academic society of publication: Journal of Materials Science and Engineering A 7 (3-4) (2017) 51-67

- Keywords: Hybrid casting, Fe-Al-intermetallic phase, interfacial diffusion reaction, coating systems, die casting process, material based joining, ductile fracture.

2. Abstract:

ハイブリッド鋳造は、鋼とアルミニウムを接合する既知の技術である。現在の技術は、力と形状による嵌合接続を生み出すものであり、材料ベースの接続は脆いためである。本研究では、Fe-Al-X-Si系における金属間化合物と表面コーティングの最近の発展に基づき、新しい金属コーティングのコンセプトが開発された。新しいPVDコーティングは2つのサブレイヤーで構成される。第1の薄い層は厚さ3 µm未満で、Fe、Si、および低含有量のAlからなる。第2の層は、AlとSiのみで構成され、10 MPa以上の引張せん断強度と延性的な挙動を示す再現性の高い接合が可能である。SEM(走査型電子顕微鏡)によるコーティング層の形態と組成、および破壊表面に関する研究に基づき、新しい成形条件のメカニズムが調査された。特定の化学組成、コーティング層の厚さ、および新しい成形条件の組み合わせが、初めて鋼とアルミニウムの間の接合部の延性的な挙動の原因であることが判明した。これにより、実際の製品に鋼-アルミニウムハイブリッド化学接合を適用する可能性がある。

3. Introduction:

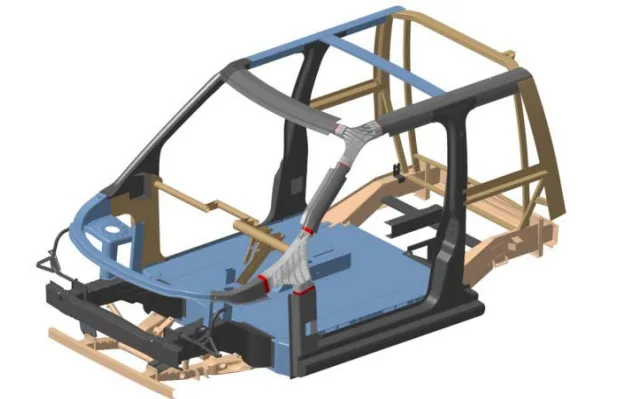

近年、軽量設計とコスト削減への要求が高まる中、自動車のボディおよびシャシー構造において、マルチマテリアル設計にかなりの注意が払われてきた。これは、最終製品において重量とコストの最適なバランスを達成するために、適切な材料を適切な場所で使用する必要があることを意味する。近代的なBIW(ボディ・イン・ホワイト)は、プラットフォームを使用して構築されるだけでなく、同じ組立ラインで異なる種類のBIWを構築する必要がある。例えば、すべて鋼製または鋼集約型のBIWは、軽量化の要求が低い車両に選択される。一方、完全電気自動車の重量削減に対する厳しい要求に応えるため、鋼-アルミニウムハイブリッド設計またはアルミニウム集約型設計を選択して、より広い走行範囲を確保し、バッテリーシステムの費用を削減することができる。鋼とアルミニウムを接合するために、リベット締めや接着接合などの多くの新しい接合技術が開発されてきたが、これらはマルチマテリアルシステムにおいて高価な投資を必要とし、したがってその使用を妨げる。したがって、著者は、同じ組立ラインで鋼集約型設計BIWと鋼-アルミニウム混合材料設計BIWの両方を構築できる新しい方法を提案した。この種の柔軟なBIW構造は、ハイブリッド鋳造を使用するモジュラープラットフォームの一種であり、良い解決策となり得る。このハイブリッド鋳造法では、鋼製部品(赤色部分)は小さなインサートとして使用され、Al鋳造で成形される(Fig. 1参照)。これらのガセットは、アッパーおよびロアAピラー部品を接続するために使用される。ガセットはアルミニウム鋳造で作られ、部品間には、例えば鋼またはアルミニウムの両方で作ることができるAピラー補強材がある。他のガセットにもさらに鋼製インサートを使用することが容易に想像できる。鋼集約型BIWの場合にのみ、ガセット間の部品を鋼で設計することができる。

4. 研究の要約:

研究トピックの背景:

自動車産業における軽量化の要求から、鋼とアルミニウムの異材接合技術、特にハイブリッド鋳造が注目されている。しかし、従来の技術では接合部の脆性が課題であった。

従来研究の状況:

従来のハイブリッド鋳造は、機械的な嵌合(フォームロック、フォースロック)に依存しており、冶金的な接合は脆いFe-Al金属間化合物(IMP)の形成により実用化されていなかった。Znコーティングは接合を助ける効果が知られていたが、そのメカニズムは十分に解明されておらず、接合は依然として脆性的であった。

研究の目的:

鋼とアルミニウムの間に、延性のある材料ベースの接合を形成できる新しい表面コーティングシステムを開発・評価すること。これにより、動的負荷に耐えうる信頼性の高いハイブリッド鋳造部品の実現を目指す。

研究の核心:

本研究では、新たに設計されたPVD Al-Siコーティングを鋼材に適用し、高圧ダイカストプロセスを用いてアルミニウム合金と接合した。その機械的特性(特にせん断強度と破壊挙動)を、従来の工業用EG Znコーティングと比較評価し、PVD Al-Siコーティングの優位性と、その延性発現メカニズムを微細構造レベルで解明した。

5. 研究方法

研究デザイン:

比較実験研究デザインを採用。3種類のコーティングシステム(新規PVD Al-Si、工業用EG Zn、工業用ホットディップAl-Si)を施した鋼材とアルミニウム合金のハイブリッド鋳造サンプルを作製し、機械的特性と微細構造を比較した。

データ収集と分析方法:

- 機械的特性評価: Zwick引張試験機を用いた準静的せん断引張試験により、力-変位曲線を取得し、平均せん断強度を算出した。

- 微細構造分析: 走査型電子顕微鏡(SEM)とエネルギー分散型X線分析(EDX)を用いて、コーティング層、接合界面の断面、および試験後の破面を観察・分析した。

研究対象と範囲:

- 対象: 鋼-アルミニウムハイブリッド鋳造における接合界面。

- 範囲: コーティングシステムの種類(PVD Al-Si, EG Zn, ホットディップAl-Si)と、鋳造プロセスパラメータ(Al溶湯温度、鋼材予熱温度、射出流量)が、接合部の機械的特性と破壊メカニズムに与える影響を調査した。

6. 主要な結果:

主要な結果:

- 新規開発のPVD Al-Siコーティングは、Al溶湯温度685°C、鋼材予熱220-300°Cの条件下で、10 MPaを超える安定したせん断強度と延性的な破壊挙動を示す接合を実現した。

- 従来のEG Znコーティングは、より高いせん断強度(最大約18 MPa)を示したが、破壊挙動は脆性的であり、結果のばらつきも大きかった。

- 工業用ホットディップAl-Siコーティングでは、本研究の条件下では接合を形成できなかった。

- PVD Al-Siコーティングされた接合部の破壊は、鋼とアルミニウムの界面ではなく、PVDコーティング層の内部で発生しており、これが延性的な挙動の源であることが明らかになった。

- 接合品質には、高い射出流量(>7,000 mm³/s)が非常に重要であることが示された。

図の名称リスト:

- Fig. 1 Hybrid gussets Al-Steel for a full electric urban utility vehicle (red parts: steel inserts, white parts: Al-casting nodes).

- Fig. 2 (a) Microstructure of an EG Zn coating; (b) An industrial hot dipped Al-Si coating.

- Fig. 3 Distribution of Al (red) and Si (green) in the coating layer PVD Al-Si on DC04 steel as well as the chemical composition of the first thin layer contacting steel substrate (on 5 points).

- Fig. 4 Sample shape for pure shear tension test.

- Fig. 5 Injection die for a high pressure die casting trial.

- Fig. 6 (a) Shear force and displacement curve of a Zn coated steel (with (red) and without pre heating (blue)) hybrid casted by a Al at 750 °C; (b) A PVD Al-Si coated steel with pre heating at 220 °C (blue) and 300 °C (red) when casted by a Al-melt at 685 °C.

- Fig. 7 (a) Shear tensile fracture surface of Zn coated steel sheet; (b) rough area A; (c) flat area B and EDX measuring area; (d) enlarged area in flat area B ("asian script" zone: light spots: high Zn content approximately 60-70 wt. %, Rest: Al; dark: lower content of Zn of approximately 50 wt. %, Rest Al.

- Fig. 8 (a) Cross section of Zn coated steel sheet after hybrid casting; (b) area with a kind of microscopic interlock of materials between Al and Steel surface (Steel: light, Al: dark)

- Fig. 9 (a) Cross section of Zn coated steel sheet after hybrid casting and the (b) chemical composition of the Al-Fe-Zn mixture in the first 3-4 µm from steel surface: Box 8 consisting of 47 wt.% Al, 6.6 wt.% Si, 22 wt.% Fe and 25 wt.% Zn.

- Fig. 10 (a) Schematic fracture surface of PVD AlSi coated steel sheet; (b) SEM area A; (c) SEM area B; (d) SEM area C.

- Fig. 11 (a) Surface of PVD Al-Si coated steel sheet after hybrid casting in Zone S of Fig. 10a. (b) Surface of PVD AlSi coated steel sheet after hybrid casting in Zone A of Fig. 10a. Box 1: Al: 99.1%, Si: 0.9%; Box2: Al: 99%, Si: 1%; Box 3: Al: 96.3%, Si: 3.7%.

- Fig.12 Cross section of a shear tensile sample hybrid casted using the PVD Al-Si coating.

- Fig. 13 Principle formation of a Al-Si coating and the crack forming mechanism.

7. 結論:

本研究では、鋼とアルミニウムのハイブリッド鋳造における接合形成とメカニズムについて、異なる鋼表面コーティングに基づいて調査を行った。Fe-Al金属間化合物(IMP)の形成は、その動力学によって制御されるが、合金元素やプレコーティングによって影響を受ける可能性がある。本研究では、Fe-Al金属間化合物相の形成と、MnやSiなどの合金元素の影響に関する基本的な物理的理解に基づき、新しいPVD Al-Siコーティングを開発した。このコーティングは、非常に薄い1-3 µmのサブレイヤーと、それに続く厚い15-20 µmのレイヤーで構成される。薄い層は化学的に均質で、約44 wt.%のAl、12 wt.%のSi、44 wt.%のFeを含み、延性のある金属間化合物相として同定できる。

この表面コーティングを用いて、9-11.5%のSiを含むAl合金を適切な射出ダイ設計とプロセス条件で組み合わせた場合、非常に有望な結果が得られた。Al溶湯温度は700°C未満、射出流量は7,000 mm³/s以上である必要があり、これらはいずれも拡散プロセスを特定の範囲に制限する。鋼とアルミニウムの接合は、非常に安定したせん断引張力を示し、ばらつきも非常に少ない。さらに、せん断引張サンプルは、Al鋳造合金と鋼基板の間で亀裂が非常に安定して成長することを示す。破面は主にハニカム状の延性破壊面を示す。この接合は、鋼とアルミニウムの間の材料ベースの接合を可能にする延性のあるPVD Al-Si層によって可能になる。微視的なフォームロックも接合にさらに貢献している可能性がある。

このコーティング層設計の利点は、ハイブリッド接合が延性的な挙動を持つことができる点である。これにより、初めて、自動車のボディ構造部品のような高い動的負荷がかかる構造にこの種の接合を適用する機会が生まれる。

8. 参考文献:

- [1] Lämmer, H. 1994. Verfahren zum Verbinden zweier Werkstücke aus Metall zu einem Verbundbauteil. German Patent, DE 44 14 095 A1.

- [2] Watkins, T., Erdman, D., Joshi, P., Ludtka, G., Murphy, B., Sabau, A., Yin, H., Zhang, W., Skszek, T., and Niu, Χ. 2013. "Residual Stress of Bimetallic Joints and Characterization." In Proceedings of the 2013 DOE Vehicle Technologies Annual Merit Review and Peer Evaluation Meeting.

- [3] Jochen, D., and Wibbeke, M. 2007. Method for manufacturing of a subframe. German Patent, DE 10 2008 020 467 A1.

- [4] Roeth, T., and Vomhof, R. 2006. Light-weight component. US Patent, US 7 152 896 B2.

- [5] Jacome, L., Weber, S., Leitner, E., Arenholz, E., Bruckner, J., Hackl, H., and Pyzalla, A. 2009. "Influence of Filler Composition on the Microstructure and Mechanical Properties of Steel-Aluminum Joints Produced by Metal Arc Joining." Advanced Engineering Materials 11 (5): 350-8.

- [6] Gatzen, M., Radel, T., Thomy, C., and Vollersten, F. 2014. "Wetting Behavior of Eutectic Al-Si Droplets on Zinc Coated Steel Substrates." Journal of Materials Processing Technology 214: 123-31.

- [7] Baker, I., and George, E. P. 1998. "The Mechanical Properties of FeAl." MRS Proceedings 552.

- [8] Alexander, D. J., Maziasz, P. J., and Wright, J. L. 1998. "Processing and Alloying Effects on Tensile and Impact Properties of FeAl Alloys." Material Science and Engineering A 258 (1-2): 276-84.

- [9] Salzar, M., Albiter, A., Rosas, G., and Perez, R. 2003. "Structural and Mechanical Properties of AlFe Intermetallic Alloy with Li, Ce and Ni Additions." Material Science and Engineering A 351: 154-9.

- [10] Springer, H., Kostka, A., Payton, E. J., Raabe, D., Kaysser-Pyzalla, A., and Eggeler, G. 2010. "On the Formation Growth of Intermetallic Phases during Interduffsion between Low-carbon Steel and Aluminium Alloys." Acta Materialia 59: 1586-660.

- [11] Oberschelp, C. 2012. "Hybride Leichtbaustruktur für den Karosseriebau." Ph.D. Thesis, RWTH Aachen.

- [12] Springer, H., Kostka, A., Santos, F. J., and Raabe, D. 2011. "Influence of Intermetallic Phases and Kirkendall-porosity on the Mechanical Properties of Joints between Steel and Aluminum Alloys." Materials Science and Engineering A 528: 4630-42.

- [13] Springer, H. 2013-2015. Personal Communications.

- [14] Shahverdi, H. R., Ghomashchi, M. R., Shabestari, S., and Hejazi, J. 2002. "Micostructural Analysis of Interfacial Reaction between Molten Aluminum and Solid Iron." Journal of Materials Processing Technology 124: 345-52.

- [15] Shih, T., and Tu, S. 2007. “Interaction of Steel with Pure Al, Al-7Si and A356 Alloys." Material Science and Engineering A 454-455: 349-56.

- [16] Hein, P., Kefferstein, R., and Dahan, Y. 2006. "New Development in Sheet Metal Forming Technology." In Proc. Int. Conf.

- [17] Suehiro, M., Kusumi, K., Miyakoshi, T., Maki, J., and Ohgami, M. 2003. "Nippon Steel Report No. 88."

- [18] Jenner, F., Walter, M. E., Lyenger, R., and Hughes, R. 2010. "Evolution of Phases, Microstructure, and Surface Roughness during Heat Treatment of Aluminized Low Carbon Steel." Metallurgical and Materials Transactions A 41A: 1554-63.

- [19] Richards, R. W., Jones, R. D., Clements, P. D., and Clarke, H. 1994. "Metallurgy of Continuous Hot Dip Aluminizing." International Materials Reviews 39 (5): 191-212.

- [20] Gundlach, J. 2015. Personal Communications.

専門家Q&A:あなたの疑問に答えます

Q1: なぜPVD Al-Siコーティングでは、Al溶湯温度が750°Cだと接合ができなかったのですか? A1: 論文では、PVD Al-Siコーティングの場合、Al溶湯温度が高いと界面での拡散が過剰に進み、延性を持つべきコーティング層の組成が大きく変化してしまうためだと示唆されています。延性接合を実現するには、拡散を特定の範囲に制限する必要があり、そのためには低い溶湯温度(本研究では685°C)と短い充填時間(高い射出流量)が重要となります(Section 5.1.3, Section 6参照)。

Q2: Znコーティングの方が最大せん断強度は高い(約18 MPa vs 11.3 MPa)のに、なぜPVD Al-Siコーティングの方が優れていると結論付けているのですか? A2: 最大強度だけを見るとZnコーティングが有利に見えますが、Fig. 6aが示すように、その破壊は非常に脆性的で、最大荷重に達すると一気に破断します。また、結果のばらつきも大きいです。一方、PVD Al-Siコーティングは、Fig. 6bのように、破断に至るまで安定した荷重を維持し、大きな変形を許容します。この「延性」と「安定性」が、特に動的負荷を受ける構造部品において、Znコーティングに対する決定的な優位性となります(Section 5.1.2, 5.1.3参照)。

Q3: PVD Al-Siコーティングの2層構造の役割は何ですか? A3: 鋼材に接する1-3µmの薄い第1層は、Fe、Al、Siが拡散して形成された延性のある金属間化合物層(Al57Fe27Si15)で、これが冶金的な接合を担います。その上の15-20µmの厚い第2層は、Siの偏析により強度的に弱い部分が存在します。破壊はこの第2層内部で安定して進展するため、接合部全体として延性的な挙動を示すことになります(Section 4.2.3, Section 6, Fig. 13参照)。

Q4: 従来の工業用ホットディップAl-Siコーティングでは、なぜ接合が全くできなかったのでしょうか? A4: 論文のSection 5.1.1で、調査されたすべての鋳造条件下で、工業用ホットディップAl-Siコーティングでは接合が確認できなかったと述べられています。その詳細な理由は本文中で深く議論されていませんが、PVD法で形成された特殊な界面層(薄く均質で延性のあるIMP層)が、接合成功の鍵であったことを強く示唆しています。ホットディップ法では、このような精密に制御された界面層を形成することが困難だったと考えられます。

Q5: この研究で用いられたアルミニウム合金(AlSi9MgMn)以外の合金でも、PVD Al-Siコーティングは有効だと考えられますか? A5: この論文はAlSi9MgMn合金に特化して検証していますが、結論部では、このコーティング層の設計自体が延性挙動の鍵であると述べています。鋳造合金中のSi含有量(9-11 wt.%)が、コーティング層との相互作用に影響を与える可能性があります。他の合金、特にSi含有量が大きく異なる合金に適用する場合は、鋳造条件の再最適化が必要になる可能性がありますが、基本的な原理は応用可能だと考えられます(Section 6, 7参照)。

結論:より高い品質と生産性への道を開く

鋼とアルミニウムのハイブリッド鋳造における長年の課題であった「脆性破壊」。本研究は、新開発のPVD Al-Siコーティングと適切なプロセス制御により、この問題を克服し、延性に富んだ安定した接合が実現可能であることを示しました。このブレークスルーは、単なる学術的な成果にとどまらず、鋼-アルミニウムハイブリッド鋳造技術を、より要求の厳しい自動車構造部品へと展開させるための重要な一歩です。

CASTMANでは、こうした最新の業界研究を応用し、お客様の生産性と品質の向上を支援することに尽力しています。本稿で議論された課題がお客様の事業目標と一致する場合、ぜひ当社のエンジニアリングチームにご相談ください。これらの原理をお客様のコンポーネントにどのように実装できるか、共に探求してまいります。

著作権情報

- このコンテンツは、Xiangfan Fang氏による論文「Evaluation of Coating Systems for Steel Aluminum Hybrid Casting」に基づく要約および分析です。

- 出典: https://doi.org/10.17265/2161-6213/2017.3-4.001

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.