動的ビーム振動が拓く未来:アルミニウムダイカスト溶接の品質を劇的に向上させる新技術

本技術概要は、Stephan Börner氏らによる学術論文「Enhanced process understanding for laser welding of copper and aluminum alloys with dynamic beam oscillation」に基づいています。この論文は、Lasers in Manufacturing Conference 2023で発表されたもので、ハイプレッシャーダイカスト(HPDC)の専門家向けにCASTMANが分析・要約しました。

キーワード

- プライマリーキーワード: アルミニウムダイカスト溶接

- セカンダリーキーワード: 動的ビーム振動, レーザー溶接, 気孔欠陥, ブローアウト, プロセス安定性, ビームパス速度, 銅溶接, エキスパンドキーホール

エグゼクティブサマリー

- 課題: 従来のレーザー溶接では、特にアルミニウムダイカストのような材料において、ブローアウト、スパッタ、気孔の発生が品質と安定性を損なう大きな障壁となっていました。

- 手法: 動的ビーム振動技術を用い、X線イメージングや高速ビデオ撮影などの高度なプロセス診断を駆使して、溶接中のキーホール(レーザー光が作る蒸気の穴)や溶融池の挙動を詳細に分析しました。

- 主要なブレークスルー: 溶接品質を決定づける最も重要な因子が「ビームパス速度」であることを特定し、高品質な溶接を実現するための最適なプロセスウィンドウを明らかにしました。

- 結論: 動的ビーム振動は、アルミニウムダイカスト内部のガスを効果的に排出し、気孔欠陥を劇的に削減する画期的なソリューションであり、高品質な接合を実現する上で極めて有望な技術です。

課題:なぜこの研究がHPDCの専門家にとって重要なのか

e-モビリティの進展に伴い、バッテリーケースやモーター部品など、銅やアルミニウム合金の軽量かつ高効率な接合技術への要求は日に日に高まっています。特に、複雑形状と軽量化を両立できるハイプレッシャーダイカスト(HPDC)製のアルミニウム部品は、その中心的な役割を担っています。

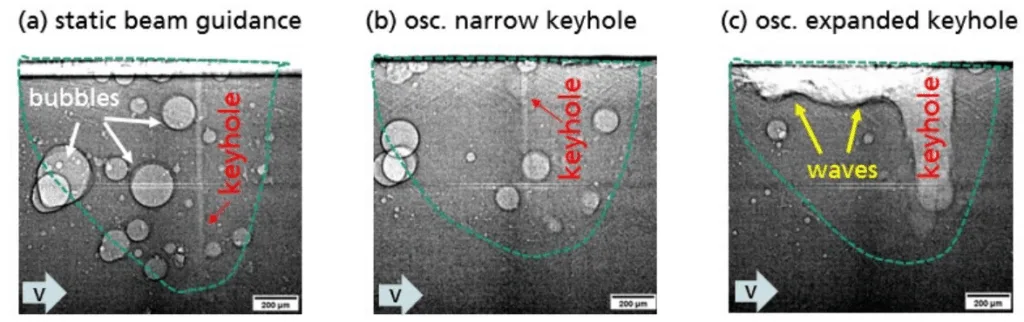

しかし、HPDC部品の溶接には大きな課題が伴います。鋳造プロセス中に内部に巻き込まれたガスが、溶接時の高い熱入力によって急激に膨張し、ブローアウト(溶融金属の噴出)や気孔欠陥を引き起こすのです。従来の静止したビーム(静的ビーム)によるレーザー溶接では、これらの欠陥を安定して抑制することは困難でした(本論文 Fig. 8 (a) 参照)。この問題は、製品の気密性や機械的強度を損ない、信頼性を低下させる深刻な原因となります。本研究は、この長年の課題に「動的ビーム振動」というアプローチで挑み、解決への道を切り拓くものです。

アプローチ:研究手法の解明

本研究では、高品質な溶接を実現するために、最先端の実験装置と分析手法が用いられました。

- レーザーシステム: 5000Wのシングルモードファイバーレーザーと、最大4000Hzの高速振動が可能なガルバノメトリックスキャニング光学系を組み合わせました。これにより、レーザービームを精密に制御し、円形などのパターンで高速に振動させることが可能になります。

- 実験パラメータ: レーザー出力(1000W~3000W)、溶接速度(1.5 m/min~6 m/min)、振動振幅(0.05 mm~0.4 mm)、振動周波数(250 Hz~4000 Hz)といった幅広いパラメータを体系的に変化させ、溶接品質への影響を評価しました(本論文 Table 1 参照)。

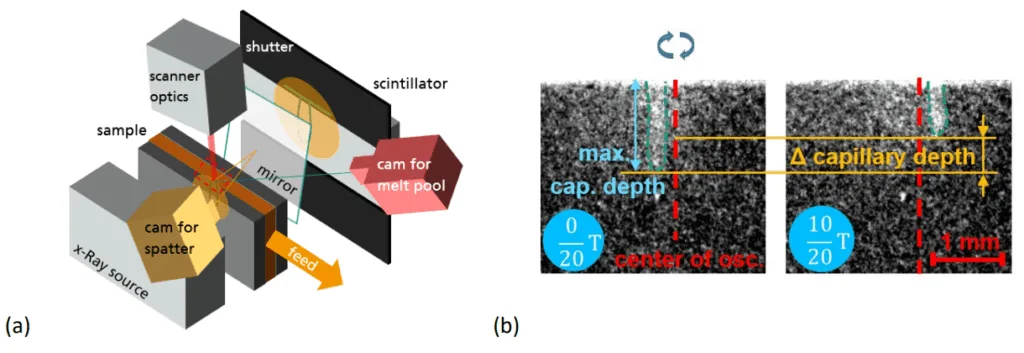

- 高度なプロセス可視化: 溶接中に何が起きているのかを直接観察するため、最大10kHzのフレームレートを持つX線イメージングシステムと高速カメラを導入しました(本論文 Fig. 2 (a) 参照)。これにより、肉眼では見ることのできないキーホール内部の形状変化や、溶融金属の流れ、気孔の発生メカニズムをリアルタイムで捉えることに成功しました。

この厳密な実験設計と高度な可視化技術により、現象の背後にある物理的なメカニズムを深く理解し、信頼性の高い結論を導き出しています。

ブレークスルー:主要な発見とデータ

本研究は、動的ビーム振動溶接におけるいくつかの重要な発見を明らかにしました。

発見1:ビームパス速度が品質を支配する最適なプロセスウィンドウの特定

溶接品質は、単にレーザー出力や溶接速度だけで決まるわけではありません。本研究は、振動によって生じるレーザービームの実際の移動速度である「ビームパス速度」が、品質を左右する最も重要なパラメータであることを突き止めました。

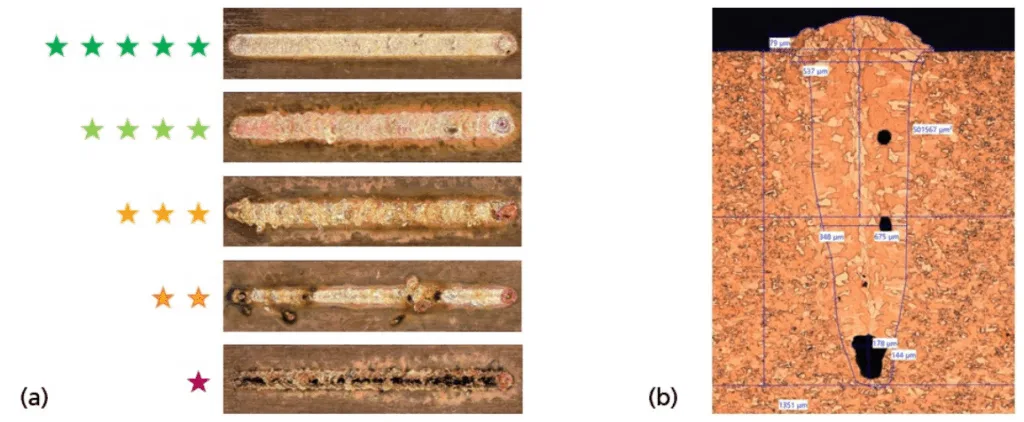

論文のFigure 4に示されているように、ビームパス速度が30 m/min未満の場合、エネルギー入力が過剰になりやすく、プロセスが不安定になり低品質な結果(1~2つ星評価)が増加します。一方、200 m/minを超えると、レーザーと材料の相互作用時間が短くなりすぎ、溶融金属の飛散が増加して再び品質が低下します。最も安定し、スパッタや気孔が少ない高品質な溶接(3~5つ星評価)は、ビームパス速度が30~100 m/minの範囲で得られることが明確に示されました。この発見は、安定した高品質溶接を実現するための具体的な指針となります。

発見2:アルミニウムダイカストへの応用と「エキスパンドキーホール」による気孔抑制メカニズムの解明

本研究の最も注目すべき成果の一つは、この技術がアルミニウムダイカスト溶接の課題解決に極めて有効であることを示した点です。

論文のFigure 8は、シンクロトロンX線を用いて撮影された、アルミニウムダイカスト溶接中のキーホールの様子を比較しています。 - 静的ビーム(Fig. 8 (a)): 溶融池の中に大きな気泡が滞留し、これがそのまま気孔欠陥の原因となります。 - 低速の動的ビーム振動(Fig. 8 (b)): キーホールが揺り動かされることで、気泡の排出がやや促進されます。 - 高速の動的ビーム振動(Fig. 8 (c)): ここで劇的な変化が起こります。キーホールが大きく広がり(エキスパンドキーホール)、溶融池に活発な波が生成されます。この波の動きが、内部に発生した気泡をキーホール近傍へと積極的に押し出し、外部へ効率的に排出させるのです。

この「エキスパンドキーホール」による脱ガス促進メカニズムの解明は、これまで困難とされてきたアルミニウムダイカスト部品の高品質溶接を実現するための、画期的なブレークスルーと言えます。

R&Dおよび製造現場への実践的示唆

本研究の成果は、現場のエンジニアにとって具体的なアクションに繋がる知見を提供します。

- プロセスエンジニアへ: 溶接欠陥に悩んでいる場合、振動周波数と振幅を調整して「ビームパス速度」を30~100 m/minの最適範囲に設定することを推奨します。これにより、スパッタや気孔を抑制し、プロセスウィンドウを大幅に拡大できる可能性があります。

- 品質管理チームへ: 論文のFigure 4に示された品質評価基準や、Figure 8のX線画像は、動的ビーム振動溶接における欠陥形成メカニズムの理解を深める貴重な資料となります。これを基に、新たな品質検査基準やインラインモニタリング手法の構築を検討できます。

- 設計エンジニアへ: この技術により、従来は接合が困難であったHPDC部品同士、あるいはHPDC部品と他の部材との高品質な溶接が可能になります。これにより、部品の一体化や軽量化が促進され、より自由度の高い製品設計が実現できます。

論文詳細

Enhanced process understanding for laser welding of copper and aluminum alloys with dynamic beam oscillation

1. 概要:

- Title: Enhanced process understanding for laser welding of copper and aluminum alloys with dynamic beam oscillation

- Author: Stephan Börnera,*, Dirk Dittrichª, Joseph Barrios Larrañagaª, Andreas Wetzigª, Michael Sawanniaᵇ, Eveline N. Reinheimerb, Andreas Heiderc, Reiner Ramsayerc

- Year of publication: 2023

- Journal/academic society of publication: Lasers in Manufacturing Conference 2023 (Wissenschaftliche Gesellschaft Lasertechnik und Photonik e.V.)

- Keywords: laser beam welding; copper; beam oscillation; beam path speed; expanded keyhole; X-ray

2. Abstract:

自動車アプリケーションの電動化の進展は、銅およびアルミニウム合金に対する高品質で効率的な接合プロセスを要求している。動的ビーム振動は、単一の光学セットアップで適応的なエネルギー分布が可能であるため、銅の幅広い接合アプリケーション(薄板から厚板まで)をカバーするのに適している。しかし、溶接パラメータの数が大幅に増加し、影響因子の複雑性が高まる。ブローアウト、スパッタ、気孔の形成といった既存の接合品質の限界を克服するためには、より深いプロセス理解と重要なプロセス因子の特定が必要である。そのため、本研究ではX線イメージング、高速ビデオ記録による溶接プロセスの包括的な洞察を金属組織学的分析と組み合わせた。本稿では、ビームパス速度がプロセス領域と溶接シーム品質に与える影響を提示する。さらに、アルミニウムダイカストのような他の溶接困難材への応用可能性についても示す。

3. Introduction:

気候変動への継続的な取り組みの中で、e-モビリティのような代替推進システムはさらなる改善と部品製造プロセスの効率化が必要とされている。e-モビリティには多種多様なアプリケーションとジオメトリが存在する。これらのアプリケーションにおける銅やアルミニウムのような材料の量産加工は不可欠である。

4. 研究概要:

研究トピックの背景:

e-モビリティの普及に伴い、銅やアルミニウム合金の高品質な接合技術が求められている。従来のレーザー溶接では、これらの高反射率材料の加工において、ブローアウト、スパッタ、気孔などの欠陥が発生しやすく、プロセスの安定性が低いという課題があった。

先行研究の状況:

この課題に対し、515nmや450nmといった短波長レーザーの使用や、レーザー出力変調などのアプローチが研究されてきた。その中でも、ビームを高速で振動させる「動的ビーム振動」は、プロセスゾーンへのエネルギー分布を柔軟に調整できるため、安定した溶接プロセスを実現する効率的な方法として注目されている。

研究の目的:

本研究の目的は、動的ビーム振動を用いた銅およびアルミニウム合金のレーザー溶接において、溶接品質に影響を与える重要なプロセス因子を特定し、その物理的メカニズムを解明することである。特に、新たに定義される「ビームパス速度」が溶接品質に与える影響に焦点を当て、プロセスウィンドウを拡大し、アルミニウムダイカストのような溶接困難材への技術移転の可能性を示すことを目指す。

核心的な研究:

X線イメージングや高速ビデオ撮影といった高度な診断手法を用いて、動的ビーム振動中のキーホールや溶融池の挙動を直接観察した。これにより得られた知見と、溶接後の金属組織学的分析を組み合わせることで、振動パラメータ(周波数、振幅)と溶接品質(欠陥の有無、溶け込み深さ)との間の相関関係を体系的に評価した。

5. 研究方法

研究デザイン:

5000Wのシングルモードファイバーレーザーとガルバノスキャナを組み合わせ、銅(Cu-OF)試料に対してビードオンプレート溶接試験を実施した。レーザー出力、溶接速度、円形振動の振幅と周波数を体系的に変更し、それぞれの条件下での溶接シーム品質を評価した。

データ収集と分析方法:

- プロセス診断: X線イメージング(最大10kHz)を用いてキーホールの形状と深さを測定。高速カメラを用いて溶融池の挙動、スパッタ、溶融金属の飛散を観察した。

- 品質評価: 溶接後のシーム外観を5段階の星評価で分類。金属組織学的分析により、断面を観察し、溶け込み深さ、シーム幅、気孔や割れなどの内部欠陥をDIN EN ISO 13919-2およびDIN EN ISO 5817規格に基づき評価した。

研究トピックと範囲:

研究は主に銅のレーザー溶接に焦点を当てているが、その知見をアルミニウムダイカストの溶接プロセスへ応用する可能性についても検討している。パラメータの範囲はTable 1に示されており、レーザー出力1000-3000W、溶接速度1.5-6m/min、振幅0.05-0.4mm、周波数250-4000Hzである。

6. 主要な結果:

主要な結果:

- 溶接品質は「ビームパス速度」に強く依存することが明らかになった。30~100 m/minの範囲で最も高品質な溶接結果が得られた(Fig. 4)。

- ビームパス速度が200 m/minを超えると、溶融金属の飛散が増加し、リモートレーザーカッティングのような現象が発生して品質が低下した。

- X線分析により、振動の振幅と周波数がキーホールの深さとその変動に直接影響を与えることが示された(Fig. 5)。

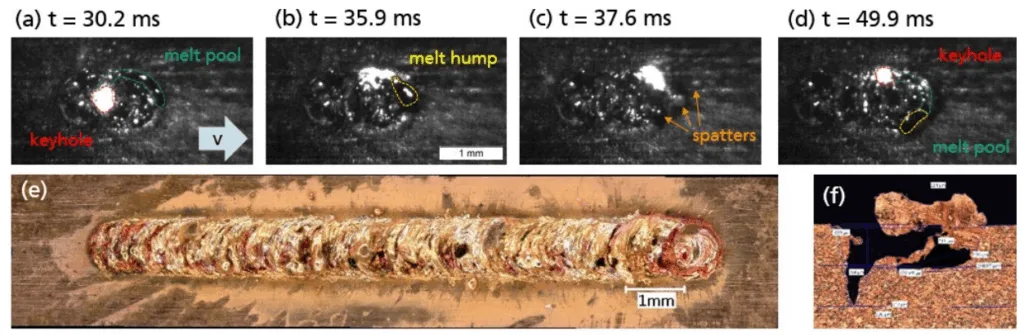

- 特定の条件下(低出力、高振幅、高周波数)で、溶融池後方での盛り上がり(ハンプ)形成とそれに伴う溶融金属の飛散(ハンピング現象)が観察された(Fig. 6)。

- アルミニウムダイカスト溶接において、高いビームパス速度を適用するとキーホールが拡大し(エキスパンドキーホール)、溶融池内の気泡の脱ガスを促進する効果があることが確認された(Fig. 8)。

図の名称リスト:

- Fig. 1. Comparison of copper weld seam surfaces for same energy per unit length with (a) typical failures during static beam guidance; (b) unsuitable oscillation parameters; (c) adapted oscillation parameters

- Fig. 2. (a) Schematic experimental setup for welding trials with dynamic beam oscillation welding of copper at the X-ray laboratory of IFSW in Stuttgart, Germany; (b) Cumulated X-ray images from two different positions during an oscillation period T.

- Fig. 3. (a) Characteristic seam appearance for five star quality assessment; (b) cross section of a bead on plate welding with measurements of weld seam geometry and welding defects like pores

- Fig. 4. Influence of the beam path speed on the resulting weld seam quality for different energy per unit length for dynamic beam oscillation welding of copper

- Fig. 5. (a) Maximum capillary depth and its maximum capillary depth difference during one period with circular beam oscillation as a function of amplitude and; (b) frequency. Determined from X-ray images. Qualitatively, the number of spatters and pores is also plotted. Green = less spatters and red = many spatters and pores. For Cu-OF at a welding speed of 5 m/min and a laser power of 2000W.

- Fig. 6. (a-d) Sequence of humping phenomena during beam oscillation welding of copper; (e) surface of weld seam; (f) cross section

- Fig. 7. Possible solutions to avoid humping phenomena during dynamic beam oscillation welding of copper – high speed recording of melt pool, picture of seam surface and cross section for (a) reduction of process interaction zone/amplitude and (b) reduction of beam path speed/frequency

- Fig. 8. Synchrotron X-ray recordings for different beam bath speeds and keyhole shapes during aluminum die cast welding (a) static beam guidance; (b) oscillated narrow keyhole with low beam path speed; (c) oscillated expanded keyhole due to high beam path speed

7. 結論:

高品質な銅部品の接合は、e-モビリティアプリケーションの効率向上に不可欠である。動的ビーム振動は、エネルギー分布を調整することで品質を向上させることができる。本研究により、溶接品質における主要因は「ビームパス速度」であることが確立された。プロセスの限界を分析することで、その原因に対処し、プロセスウィンドウを拡大することが可能である。アルミニウム合金のような他の材料への応用、3Dビーム振動、コヒーレントビーム結合のような他のビーム成形技術への展開は、近い将来のエキサイティングなトピックである。

8. 参考文献:

- Börner, S., Dittrich, D., Mohlau, P., Leyens, C., García-Moreno, F., Kamm, P., Neu, T., Schlepütz, C., 2021. In situ observation with x-ray for tentative exploration of laser beam welding processes for aluminum-based alloys. Journal of Laser Applications. 33. 012026. 10.2351/7.0000315.

- Dittrich, D., Börner, S., Liebscher, J., Standfuß, J., Jahn, A., 2018. Laserstrahlschweißen hochreflektierender Werkstoffe – neue Möglichkeiten mit 515 nm im Leistungsbereich bis 1 kW, DVS Berichte, Band: 344, ISBN: 978-3-96144-036-8

- Dittrich, D., Jahn, A., Standfuss, J., Beyer, E., 2017. Laser beam welding of atmosphere aluminium die cast material using high frequency beam oscillation and brilliant beam sources, J. Laser Appl. 29, 022425

- Franco, D.F., 2017. Wobbling laser beam welding of copper. Dissertation, Universidade Nova de Lisboa

- Heider, A., 2018. Erweitern der Prozessgrenzen beim Laserstrahlschweißen von Kupfer mit Einschweißtiefen zwischen 1 mm und 10 mm, Dissertation, Universität Stuttgart, ISBN 978-3-8316-4738-5

- Heider, A.; Stritt, P., Heß, A.; Weber, R., Graf, T., 2011. Process Stabilization at welding Copper by Laser Power Modulation, In: Physics Procedia 12, p. 81-87

- Liebl, S., Wiedenmann, R., Ganser, A., Schmitz, P., Zaeh, M.F., 2014. Laser Welding of Copper Using Multi Mode Fiber Lasers at Near Infrared Wavelength. Physics Procedia 56, p.591-600

- Mahrle, A., Beyer, E., 2007. Modeling and simulation of the energy deposition in laser beam welding with oscillatory beam deflection. 26th International Congress on Applications of Lasers and Electro-Optics, ICALEO 2007 - Congress Proceedings. 10.2351/1.5061037.

- Musiol, J. D., 2015. Remote-Laserstrahl-Abtragschneiden, Dissertation, Technische Universität München, ISBN 978-3-8316-4523-7

- Pricking, S., Dold, E., Kaiser, E., Klausmann, K., Zaske, S., Brockmann, R., 2019. High-performance welding of copper with green multi-kW continuous wave disk lasers. 28. 10.1117/12.2509925.

- N.N., 2021. Electron and laser-beam welded joints - Requirements and recommendations on quality levels for imperfections - Part 2: Aluminium, magnesium and their alloys and pure copper (ISO 13919-2:2021); German version EN ISO 13919-2:2021

- N.N., 2014. Welding - Fusion-welded joints in steel, nickel, titanium and their alloys (beam welding excluded) - Quality levels for imperfections (ISO 5817:2014); German version EN ISO 5817:2014

- Reinheimer, E. N., Weber, R., Graf T, 2022. Influence of the capillary geometry on the weld seam quality during high-speed laser welding. Procedia CIRP 111, p. 431-434

- Zediker, M., Fritz, R., Finuf, M., Pelaprat, JM, 2019. Stable keyhole welding of 1 mm thick copper with a 600 W blue laser system. Journal of Laser Applications. 31. 022404. 10.2351/1.5096092.

専門家Q&A:技術的な疑問にお答えします

Q1: なぜこの研究では、銅の溶接プロセスをX線で観察するのが難しかったのですか?

A1: 論文の3ページによると、2つの主な理由が挙げられています。第一に、使用したレーザーのビーム径が約37µmと非常に小さいため、形成されるキーホール(蒸気毛管)も非常に細くなります。第二に、銅はX線に対するコントラストが低く、キーホールと母材との境界を鮮明に捉えることが困難でした。そのため、研究チームは複数枚の画像を重ね合わせる「積算画像」処理を用いることで、キーホールの平均的な形状や深さを分析する工夫をしています。

Q2: ビームパス速度が速すぎると(200 m/min超)、なぜ溶接品質が低下するのですか?

A2: 論文の5ページで言及されているように、ビームパス速度が極端に速くなると、レーザービームと材料との相互作用時間が非常に短くなります。これは、高強度のレーザービームが材料表面を高速でかすめていく状態に近くなります。その結果、安定した溶融池が形成されにくくなり、材料を溶かすよりも除去する作用が強まる「リモートレーザーカッティング」に近い現象が発生し、溶融金属の飛散が増加して品質が低下すると考えられます。

Q3: アルミニウムダイカスト溶接において、動的ビーム振動は具体的にどのようにして気孔を減らすのですか?

A3: 論文の8ページおよびFigure 8で示されているメカニズムによります。高いビームパス速度でビームを振動させると、キーホールが静止時よりも大きく広がります。この「エキスパンドキーホール」現象により、溶融池の流動が活発化し、波が発生します。この波の動きが、鋳造時に内部に巻き込まれたガスが溶融池内で形成した気泡を、キーホールの壁面近傍へと押しやります。キーホールは外部と通じているため、気泡はそこから効率的に排出(脱ガス)され、結果として製品内部の気孔欠陥が大幅に減少します。

Q4: 論文で言及されている銅溶接の「ハンピング現象」とは何ですか?また、その対策は?

A4: ハンピング現象は、論文の6~7ページ(Figure 6, 7)で説明されています。これは、特定の条件下(本研究では低出力、高振幅、高周波数)で、細長い溶融池の後端に溶融金属の盛り上がり(ハンプ)が周期的に形成される現象です。振動しているレーザービームがこのハンプと干渉すると、溶融金属が激しく飛散(スパッタ)し、クレーター状の欠陥が残ります。対策として、論文では2つの方法が示されています。一つは振動振幅を小さくして相互作用領域を狭めること、もう一つは振動周波数を下げてビームパス速度を遅くし、溶融池の長さを短くして安定させることです。

Q5: この研究で重要な「ビームパス速度」は、どのように計算されるのですか?

A5: 論文の2ページに記載されている式(1)と(2)に基づいています。ビームパス速度VB(t)は、一定方向に進む「溶接送り速度 vw」と、円形に振動するレーザービーム自体の「振動速度 v_osc」のベクトル和として計算されます。振動速度は、振動の振幅と周波数によって決まります。つまり、ビームパス速度は、これらのパラメータを組み合わせることで精密に制御できる、溶接品質を決定づける複合的な指標です。

結論:高品質と高生産性への道を拓く

本研究は、銅やアルミニウム合金、特にアルミニウムダイカスト溶接における長年の課題であった気孔欠陥やプロセス不安定性に対し、「動的ビーム振動」が極めて有効な解決策であることを科学的に証明しました。キーとなるのは「ビームパス速度」の最適化であり、これによりキーホールの挙動を制御し、内部ガスの排出を促進することで、これまでにないレベルの高品質な接合が可能になります。

このブレークスルーは、e-モビリティ部品の信頼性向上と生産性向上に直接的に貢献するものです。

CASTMANでは、こうした最先端の研究成果を常に取り入れ、お客様が直面する製造課題の解決に活かすことをお約束します。本稿で議論された課題が貴社の目標と合致する場合、ぜひ当社のエンジニアリングチームにご相談ください。これらの原理をいかに貴社の部品製造に適用できるか、共に探求してまいりましょう。

著作権情報

- 本コンテンツは、Stephan Börner氏らによる論文「Enhanced process understanding for laser welding of copper and aluminum alloys with dynamic beam oscillation」を基にした要約および分析です。

- 出典: Lasers in Manufacturing Conference 2023. (DOIや直接リンクは論文に記載なし)

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.