AZ91マグネシウム合金の高圧ダイカストをマスターする:タグチメソッドによるプロセスパラメータの最適化

この技術概要は、Ali Serdar Vanli氏とAnil Akdogan氏によって執筆され、Indian Journal of Engineering & Materials Sciences(2019年)に掲載された学術論文「Effects of process parameters on mechanical and metallurgical properties in high pressure die casting of AZ91 magnesium alloy」に基づいています。

キーワード

- 主要キーワード: 高圧ダイカスト

- 副次キーワード: AZ91マグネシウム合金, プロセスパラメータ最適化, 機械的特性, 鋳造欠陥, タグチメソッド, ゲート速度

エグゼクティブサマリー

- 課題: 高圧ダイカスト(HPDC)で製造されたマグネシウム合金部品は、欠陥により機械的性能が低くなることが多く、最適な製造条件の範囲が広すぎることが問題でした。

- 手法: 工業規模の生産ラインでタグチメソッドの実験計画法を用い、5つの主要なプロセスパラメータがAZ91合金の品質に与える影響を体系的に分析しました。

- 主要なブレークスルー: ゲート速度が製品品質に最も影響を与えるパラメータであることを特定し、最高の機械的特性と最小の気孔率を達成するための最適なプロセスパラメータの組み合わせを明らかにしました。

- 結論: 本研究で特定された最適化されたパラメータセットを適用することで、メーカーは従来よりもはるかに高い強度と信頼性を持つ、高品質なAZ91マグネシウム部品を安定して製造できます。

課題:なぜこの研究がHPDC専門家にとって重要なのか

マグネシウム(Mg)合金は、その軽量性と高強度から自動車や航空宇宙分野で非常に魅力的ですが、高圧ダイカスト(HPDC)プロセスは非常に精密さが求められます。多くのメーカーは、鋳造欠陥による機械的・冶金学的性能の低下という課題に直面しています。特に、文献で提案されているプロセスパラメータの範囲は非常に広く、どの組み合わせが本当に高品質な製品を生み出すのかを特定するのは困難でした。この不確実性が、多くの企業がマグネシウム合金の可能性を最大限に活用することを妨げてきました。本研究は、この「試行錯誤」の状態に終止符を打ち、データに基づいた最適な製造条件を提示することを目的としています。

アプローチ:方法論の解明

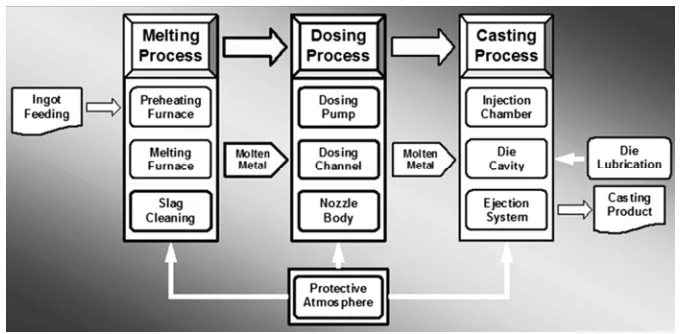

本研究では、品質工学において広く用いられる「タグチメソッド」を採用し、工業規模の生産システムで実験を行いました。これにより、研究室レベルの理想的な条件下ではなく、実際の生産現場で通用する知見を得ることができました。

方法1:実験計画とパラメータ設定 - 材料: 広く使用されているAZ91マグネシウム合金。 - 装置: コールドチャンバー方式の高圧ダイカストマシン(METAL PRES, MP100 type)、電気抵抗炉(MELTEC GmbH, MDF-200C)、およびN2+SF6混合ガスによる溶湯保護システム。 - 実験計画: タグチのL27直交配列表を用いて、27通りの異なる条件で実験を実施。 - 主要変数: 以下の5つのプロセスパラメータを3つの水準で変化させ、その影響を評価しました。 1. 溶湯温度 (Bath temperature): 640°C, 660°C, 680°C 2. 金型温度 (Die temperature): 150/200°C, 175/225°C, 200/250°C 3. 保護ガス濃度 (Protective gas concentration): 0.20 vol%, 0.25 vol%, 0.30 vol% 4. 増圧圧力 (Intensification pressure): 80 MPa, 100 MPa, 120 MPa 5. ゲート速度 (Gate velocity): 30 m/s, 45 m/s, 60 m/s

方法2:品質評価 製造された標準化された円筒引張試験サンプルに対し、物理的、機械的、冶金学的特性を評価しました。評価項目には、密度、寸法、伸び、降伏強度、引張強度、ブリネル硬さ、光学顕微鏡観察、SEM/EDS分析が含まれました。

ブレークスルー:主要な発見とデータ

実験結果のS/N比(信号対雑音比)分析により、製品品質を最大化するための最適なプロセスパラメータが特定されました。

発見1:最高の機械的特性を達成する最適なプロセスパラメータの特定

分析の結果、AZ91合金のHPDCにおいて、高い機械的強度と密度、そして低い気孔率を実現するための最適なパラメータの組み合わせは以下の通りであることが判明しました。

- 溶湯温度: 660°C

- 金型温度: 200/250°C

- 保護ガス濃度: 0.30 vol%

- 増圧圧力: 120 MPa

- ゲート速度: 30 m/s

この条件下で製造されたサンプルは、平均して寸法公差±0.04 mm、ブリネル硬さ66 HB、密度1.78 g/cm³、気孔率2%未満という優れた特性を示しました。

発見2:ゲート速度が品質を左右する最重要因子であることの証明

本研究の最も重要な発見の一つは、5つのパラメータの中でゲート速度が製品品質に最も大きな影響を与えるという点です(表4参照)。ゲート速度を最適値(この場合は実験範囲で最も低い30 m/s)に設定することで、金型キャビティ内の空気の巻き込みが抑制され、ガス気孔欠陥が大幅に減少することが示されました。これにより、より健全な鋳造組織が得られ、機械的特性が向上します。

研究開発および運用への実践的な示唆

- プロセスエンジニア向け: この研究は、特にゲート速度の制御が重要であることを示唆しています。ゲート速度を低く保つことで、ガスの巻き込みを防ぎ、気孔欠陥を削減できます。また、高い増圧圧力を適用することで、凝固収縮による引け巣を効果的に防止できます。

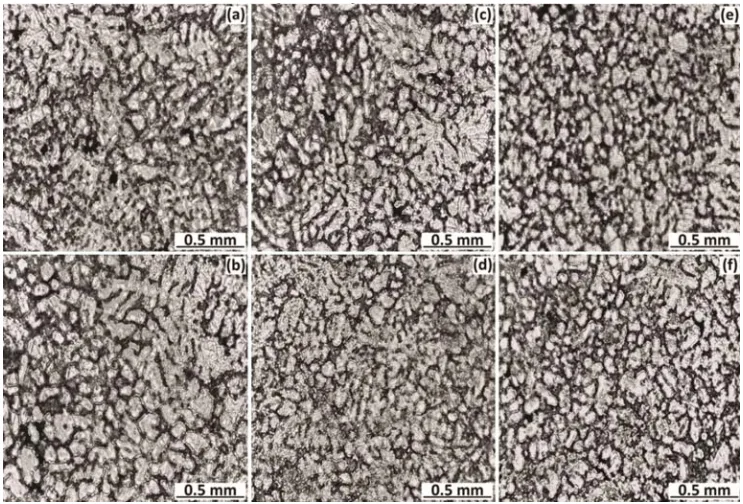

- 品質管理チーム向け: 論文の図5に示されているように、微細な結晶粒組織と高い機械的特性との間には明確な相関関係があります。このデータは、顕微鏡組織観察を新しい品質検査基準として導入する際の根拠となり得ます。

- 設計エンジニア向け: ゲート速度が欠陥形成に大きく影響するという知見は、湯口・湯道システムの設計が製品品質に直結することを示しています。凝固中の空気の排出を容易にするゲート設計は、初期設計段階で考慮すべき重要な要素です。

[DETAILED ACADEMIC SUMMARY (AUTHOR'S VOICE),STYLE SHIFT DIRECTIVE]

Paper Details

Effects of process parameters on mechanical and metallurgical properties in high pressure die casting of AZ91 magnesium alloy

1. 概要:

- Title: Effects of process parameters on mechanical and metallurgical properties in high pressure die casting of AZ91 magnesium alloy

- Author: Ali Serdar Vanli & Anil Akdogan*

- Year of publication: 2019

- Journal/academic society of publication: Indian Journal of Engineering & Materials Sciences

- Keywords: Magnesium alloys, High pressure die casting, Optimum process parameters, Mechanical and metallurgical properties, Product quality

2. 抄録:

マグネシウム(Mg)合金の高圧ダイカスト(HPDC)は、マグネシウム産業において最も急速に成長し、世界的に最も発展した分野である。複雑な形状のMg合金製品のHPDCは近年大幅に増加している。しかし、過酷な使用条件下にあるMg合金部品のHPDCでは、欠陥により鋳造品の機械的・冶金学的性能が低下することがある。高性能な鋳造部品としてMg系合金製品を使用するためには、プロセス技術を修正し、プロセスパラメータを最適化する必要がある。プロセスパラメータの正しい選択は、鋳造部品の正しい製造を意味する。文献には、異なるMg合金のHPDCに対して幅広いプロセスパラメータが提案されている。本稿では、ダイカスト部品に要求される機械的・冶金学的特性を得るための最適なプロセスパラメータを実験的に特定する。実験は、Mg合金部品のコールドチャンバーHPDCにおける最適なプロセスパラメータを決定するために、タグチ実験手順を用いて行われる。確認試験および統計分析試験により、結果が確認された。この結果は、製品品質を考慮した工業規模の量産ラインで設計された実験を行うことにより、高い機械的特性と低い気孔率を持つ鋳造品に関する文献で利用可能なプロセスパラメータの範囲を最小化するものである。

3. 序論:

Mg合金は、その軽量性や強度といった適切な特性により、特に自動車、航空宇宙、エレクトロニクス産業など多くの分野で使用され、好まれてきた。マグネシウム産業において、Mg合金のHPDCは長年にわたり世界規模で著しく発展してきた。経験と知識の不足により、一部の産業はこの分野から意図的に距離を置いており、そのため世界中で広く使用されているMg金属の恩恵を受けることができない。HPDCは非常に精密なプロセスであるが、製品品質や機械的特性に悪影響を与える多くの要因が存在する。これらの要因には、製品設計、金型構造、および様々なプロセスパラメータが含まれる。本稿では、高い機械的・冶金学的特性を持つ鋳造部品のための最適なプロセスパラメータを実験的に特定する。文献で利用可能なプロセスパラメータの範囲を、製品品質を考慮した工業規模の量産システムで設計された実験を行うことにより、高い機械的特性と低い気孔率を持つ鋳造品について最小化することを目的とする。

4. 研究の概要:

研究トピックの背景:

マグネシウム合金のHPDCは広く普及しているが、鋳造欠陥に起因する機械的性能のばらつきが課題となっている。特に、製品品質に影響を与えるプロセスパラメータの最適化は、高性能部品の安定生産に不可欠である。

従来の研究状況:

既存の文献では、様々なマグネシウム合金のHPDCに対して広範なプロセスパラメータが提案されているが、特定の合金(AZ91)と工業生産ラインに特化した、体系的かつ実験的な最適化研究は不足している。これにより、現場でのパラメータ設定に不確実性が生じている。

研究の目的:

本研究の目的は、工業規模のコールドチャンバーHPDCプロセスにおいて、AZ91マグネシウム合金の機械的・冶金学的特性を最大化するための最適なプロセスパラメータ(溶湯温度、金型温度、保護ガス濃度、増圧圧力、ゲート速度)を実験的に特定し、文献に存在するパラメータ範囲を絞り込むことである。

中核となる研究:

タグチのL27直交配列表を用いた実験計画法に基づき、5つの主要なプロセスパラメータがAZ91合金鋳造品の品質(密度、寸法、機械的強度など)に与える影響を評価した。得られたデータはS/N比を用いて分析され、最適なパラメータの組み合わせを決定し、確認試験によってその有効性を検証した。さらに、顕微鏡観察(光学、SEM)を通じて、プロセスパラメータが微細組織や破壊メカニズムに与える影響を解明した。

5. 研究方法論

研究設計:

本研究では、材料および製造プロセスの固有の変動性を設計段階で考慮に入れるタグチ設計法を用いた。製造プロセスを最適化するために、パラメータ設計段階が広く利用されている。この段階の重要な目標は、最小の気孔率、最大の密度、および最大の強度をもたらす最適なプロセス条件を決定することである。タグチのL27直交実験計画行列が用いられた。

データ収集および分析方法:

- 製造: コールドチャンバーHPDCマシン(METAL PRES, MP100)を用いて、ASTM B557M-15に準拠した標準引張試験サンプルを製造。

- 機械的試験: 引張試験機(Shimadzu, AG-X type, 100 kN)で引張速度4 mm/minにて引張強度、降伏強度、伸びを測定。ブリネル硬さ試験機(Zwick Roell, ZHU/2.5 type)で硬さを測定。

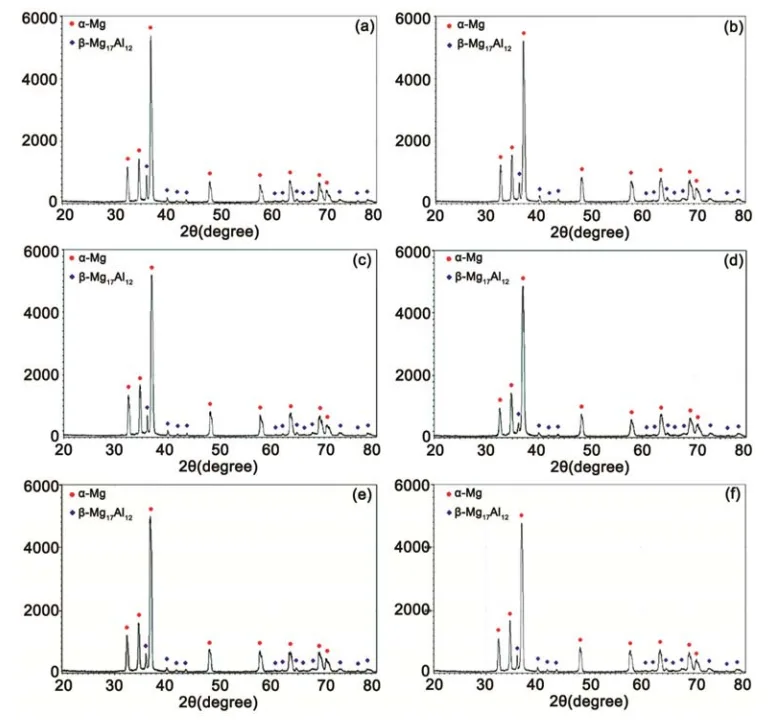

- 物理的・冶金学的分析: アルキメデスの原理に基づき密度を測定し、気孔率を算出。光学顕微鏡(Leica, DM 750M)で微細組織を観察。走査型電子顕微鏡(Hitachi, TM1000)およびEDS分析により、破断面の形態と化学組成を分析。XRD分析により相構成を同定。

- データ分析: Minitab 16.1.1統計ソフトウェアを使用し、「望大特性」アプローチでS/N比を分析し、最適なパラメータ水準を決定した。

研究対象と範囲:

本研究は、AZ91マグネシウム合金のコールドチャンバーHPDCプロセスに焦点を当てている。調査対象のプロセスパラメータは、溶湯温度、金型温度、保護ガス濃度、増圧圧力、ゲート速度の5つである。評価される特性は、機械的特性(引張強度、降伏強度、伸び、硬さ)および冶金学的特性(密度、気孔率、微細組織)である。

6. 主要な結果:

主要な結果:

- S/N比分析により、最適なプロセスパラメータは、溶湯温度660°C、金型温度200/250°C、保護ガス濃度0.30 vol%、増圧圧力120 MPa、ゲート速度30 m.s⁻¹であることが決定された(図4)。

- プロセスパラメータの品質への影響度ランクは、ゲート速度が最も高く、次いで溶湯温度、増圧圧力、保護ガス濃度、金型温度の順であった(表4)。

- 最適条件下で実施された確認試験では、平均して降伏強度145.79 MPa、引張強度233.21 MPa、密度1.78 g/cm³という高い性能が確認された(表5)。

- ゲート速度を低く設定することが、キャビティ内の空気の排出を助け、ガス気孔欠陥を減少させるために有効であることが示された。

- 高い増圧圧力は、凝固収縮による引け巣を防止し、より健全な材料構造をもたらす。

- 光学顕微鏡観察により、高い引張強度を持つサンプルは、より微細な結晶粒組織を持つことが確認された(図5)。

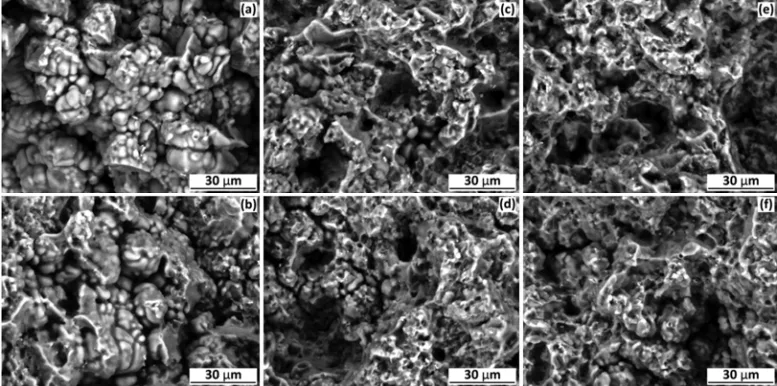

- SEMによる破断面観察では、延性破壊の特徴であるディンプル模様が観察され、破壊はα-Mg相とβ-Mg17Al12金属間化合物相の界面で発生していることが示された(図6)。

Figure Name List:

- Fig. 1 — The detailed flow chart of the HPDC production line

- Fig. 2 — Schematic drawing of the integrated system components (a) control panel, (b) HPDC machine, (c) melting furnace and (d) gas mixing unit

- Fig. 3 — Technical drawing of the die casting mold (a) front view and (b) side view

- Fig. 4 — Main effect plots for S/N ratios indicating the optimum process parameter levelsas the maximum points (a) bath temperature, (b) die temperature, (c) gas concentration, (d) intensification pressure and (e) gate velocity

- Fig. 5— Optical microscope images of the die cast parts (500X) (a) Run 5, (b) Run 9, (c) Run 18, (d) Run 20, (e) Run 11 and (f) Run 24

- Fig. 6 — SEM images of the fractured surface of the die casting parts (3000X) (a) Run 5, (b) Run 9, (c) Run 18, (d) Run 20, (e) Run 11 and (f) Run 24

- Fig. 7—XRD graphical analysis of the die casting parts Run 5, (b) Run 9, (c) Run 18, (d) Run 20, (e) Run 11 and (f) Run 24

7. 結論:

本研究では、タグチ実験計画法を用いて、AZ91マグネシウム合金のHPDCにおける最適なプロセスパラメータを決定した。得られた試験結果から、最適なパラメータは溶湯温度660°C、金型温度200/250°C、保護ガス濃度0.30 vol%、増圧圧力120 MPa、ゲート速度30 m.s⁻¹であり、これにより最小の気孔率と高い機械的強度および密度が達成されることが示された。最適パラメータで製造されたAZ91合金サンプルは、平均して寸法公差±0.04 mm、ブリネル硬さ66 HB、密度1.78 g.cm⁻³、気孔率2%未満という優れた特性を示した。また、ゲート速度が製品品質に最も影響を与えるプロセスパラメータであることが特定された。本研究の結果は、文献データと比較可能であり、HPDC産業における高品質Mg合金製品の製造に向けた将来の研究にとって非常に有望である。

8. References:

- 1 Vanli A S, Optimization of the Process Parameters Effective on the Product Quality in High Pressure Die Casting of Magnesium Alloys, Ph.D. Thesis, Yildiz Technical University, Istanbul, 2013.

- 2 Vanli A S, in Proc IJAS 11, 4(19) (2011) 269.

- 3 Butler W A, Die Cast Eng, 3 (2006) 29.

- 4 Vanli A S, Akdogan A, Sonmez H, in Proc IJAS'10, 3(9) (2010) 320.

- 5 Gutman E M, Unigovski Y, Levkovich M, Koren Z, Aghion E & Dangur M, Mater Sci Eng, A234-236 (1997) 880.

- 6 El-Mahallawy N A, Taha M A, Pokora E & Klein F, J Mater Process Technol, 73 (1998) 125.

- 7 Mayer H, Papakyriacou M, Zettl B & Stanzl-Tschegga S E, Int J Fatigue, 25 (2003) 245.

- 8 Lee S G, Gokhale A M, Patel G L & Evans M, Mater Sci Eng, A427 (2006) 99.

- 9 Aghion E, Moscovitch N & Arnon A, Mater Sci Eng, A447 (2007) 341.

- 10 Dobrzanski L A, Tanski T, Cizek L & Brytan Z, J Mater Process Technol, 192-193 (2007) 567.

- 11 Xinghao D & Erlin Z, Mater Lett, 61(2007) p.2333.

- 12 Braszczyńska-Malik K N, Zawadzki I, Walczak W & Braszczyński J, Arch Foundry Eng, 4 (2008) 15.

- 13 Dargusch M S, Easton M A, Zhu S M & Wang G, Mater Sci Eng, A523 (2009) 282.

- 14 Hu L, Chen S, Miao Y & Meng Q, Appl Surf Sci, 261 (2012) 851.

- 15 Vanli A S, Investigation of the Process Parameters in High Pressure Die Casting of Magnesium Alloys, M.Sc. Thesis, Yildiz Technical University, Istanbul, 2007.

- 16 Pettersen G, Qvrelid E, Tranell G, Fenstad J & Gjestland H, Mater Sci Eng, A332 (2002) 285.

- 17 Ha W & Kim Y J, J Alloys Compnds, 422 (2006) 208.

- 18 Chen, H.: Materials Characterization, 61, 2010, p.894.

- 19 Zhao L, Liu J R, Chen H K & Huang W D, J Alloys Compnds, 480 (2009) 711.

- 20 Kaufmann H, Uggowitzer P J, Metallurgy and Processing of High-Integrity Light Metal Pressure Castings, (Scihele & Schön, Berlin), 2007.

- 21 ASTM B94-13, Standard Specification for Magnesium-Alloy Die Castings, (ASTM International, Pennsylvania), 2013.

- 22 ASM Specialty Handbook: Magnesium and Magnesium Alloys, (ASM International Handbook Committee, Ohio), 1999.

- 23 Friedrich H E & Mordike B L, Magnesium Technology: Metallurgy, Design Data, Applications, (Springer, Berlin), 2006.

- 24 Kainer K U, Magnesium - Alloys and Technologies, (Wiley, Weinheim), 2003.

- 25 ASTM B557M-15: Standard Test Methods for Tension Testing Wrought and Cast Aluminium and Magnesium-Alloy Products, (ASTM Int, Pennsylvania), 2015.

- 26 Fowlkes Y & Creveling C M, Engineering Methods for Robust Product Design, Using Taguchi Methods in Technology and Product Development, (Addison-Wisley, New Jersey), 1995.

- 27 ASTM E10-15a: Standard Test Method for Brinell Hardness of Metallic Materials, (ASTM Int, Pennsylvania), 2016.

- 28 ASM Handbook: Metallography and Microstructures, (ASM Int Handbook Committee, Ohio), vol 9, 1990.

- 29 Brandes E A, Brook G B, Smithells Light Metals Handbook, (Cornwall, Butterworth-Heinemann), 1998.

- 30 Moreno I P, Nandy T K, Jones J W, Allison J E & Pollock T M, Scr Mater, 45 (2001) 1423.

- 31 Mayer H, Papakyriacou M, Zettl B, Stanzl-Tschegga S E, Int J Fatigue, 25 (2003) 245.

- 32 Prakash D G L & Regener D, J Alloys Compnds, 461 (2008) 139.

- 33 Bertram A, Tomas J, Micro-Macro Interactions: in Structured Media and Particle Systems, (Springer, Berlin), 2008.

- 34 Dargusch M S, Nave M, McDonald S D & John D H, J Alloys Compnds, 492 (2010) 64.

専門家Q&A:トップの質問に回答

Q1: なぜこの研究でタグチメソッドが選ばれたのですか?

A1: タグチメソッドは、多くのプロセスパラメータが絡み合う製造プロセスの最適化に非常に効果的だからです。少ない実験回数で各パラメータの品質への影響度を効率的に評価できるため、工業規模の生産ラインでの実験に適しています。このアプローチにより、コストと時間を抑えながら、信頼性の高い最適な条件を見つけ出すことが可能になりました。

Q2: ゲート速度が最も効果的なパラメータであることの重要性は何ですか?

A2: ゲート速度は、溶湯が金型キャビティに充填される際の挙動を直接決定します。速度が速すぎると、キャビティ内の空気を巻き込み、ガス気孔欠陥の主な原因となります。本研究で最も低いゲート速度(30 m/s)が最適とされたのは、これにより空気がスムーズに排出され、健全な鋳造品が得られるためです。この知見は、欠陥削減においてゲート速度の制御が最優先事項であることを示しています。

Q3: 金型温度は最終製品にどのように影響しますか?

A3: 金型温度を高く設定すること(最適値は200/250°C)は、溶湯が金型表面で急激に凝固するのを遅らせる効果があります。これにより、第3段階の増圧圧力が、まだ凝固していない内部の溶湯に効果的に作用する時間が長くなります。その結果、凝固収縮によって生じる引け巣欠陥をより効果的に抑制でき、内部品質の高い製品が得られます。

Q4: N2+SF6保護ガスはどのような役割を果たしますか?

A4: マグネシウムは酸素との親和性が非常に高く、溶融状態では激しく酸化します。N2+SF6混合ガスは、溶湯表面にフッ素を含む安定した保護膜を形成し、大気中の酸素との接触を遮断します。ガス濃度を最適値(0.30 vol%)にすることで、この保護膜が迅速かつ効果的に形成され、酸化物の混入を防ぎ、清浄な溶湯を維持することができます。

Q5: 論文では硬さと強度の相関関係について言及されていますが、詳しく教えてください。

A5: 本研究では、ブリネル硬さと引張強度の間に正の相関関係があることが確認されました。これは、より強く、より微細な微細構造を持つ材料は、より高い硬度値を示すという冶金の基本原則に基づいています。プロセスパラメータを最適化することで結晶粒が微細化し、結果として硬度と機械的強度の両方が向上しました。したがって、硬さ測定は、製品の機械的強度を非破壊で推定するための一つの指標として活用できます。

結論:より高い品質と生産性への道を開く

本研究は、AZ91マグネシウム合金の高圧ダイカストにおける長年の課題、すなわちプロセスパラメータの不確実性を解決するための明確な指針を提供しました。ゲート速度が品質を左右する最重要因子であることを突き止め、5つの主要パラメータの最適な組み合わせを特定したことで、メーカーは欠陥を最小限に抑え、機械的特性に優れた部品を安定して生産できるようになります。このブレークスルーは、研究開発および生産現場に直接的な利益をもたらします。

「CASTMANでは、お客様がより高い生産性と品質を達成できるよう、最新の業界研究を応用することに尽力しています。この論文で議論された課題がお客様の事業目標と一致する場合、これらの原則をお客様のコンポーネントにどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。」

著作権情報

このコンテンツは、Ali Serdar Vanli氏およびAnil Akdogan氏による論文「Effects of process parameters on mechanical and metallurgical properties in high pressure die casting of AZ91 magnesium alloy」に基づく要約および分析です。

Source: Indian Journal of Engineering & Materials Sciences, Vol. 26, Feb 2019, pp. 27-35

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.