アルミダイカストの品質向上:プロセスパラメータとセンサーデータの相関性から探る不良率削減の新アプローチ

本技術概要は、M. Winkler、L. Kallien、T. Feyertagによって執筆され、North American Die Casting Association (NADCA)にて2015年に発表された学術論文「Correlation between process parameters and quality characteristics in aluminum high pressure die casting」に基づいています。CASTMANがAIの支援を受け、技術専門家向けに分析・要約したものです。

![Figure 1: reduction of weight using structural aluminum high

pressure die casting parts instead of joined steel parts [1]](https://castman.co.kr/wp-content/uploads/image-2879-1024x440.webp)

キーワード

- プライマリーキーワード: アルミダイカスト

- セカンダリーキーワード: プロセスパラメータ, 品質特性, センサーネットワーク, 不良率削減, コグニティブシステム, 鋳造欠陥

エグゼクティブサマリー

多忙なプロフェッショナル向け30秒サマリー

- 課題: アルミダイカスト(HPDC)は、多数のプロセスパラメータが複雑に絡み合うため、10~25%という極めて高い不良率に悩まされています。

- 手法: 意図的に欠陥を発生させる特殊な金型を設計し、キャビティ内圧力、排気中の空気質量や湿度などを測定する革新的なセンサーネットワークを構築しました。

- 重要なブレークスルー: センサーデータを活用することで、従来は把握困難だった真空リークや金型内の残留水分量をリアルタイムで検出し、それらが製品密度(ポロシティ)に直接影響することを実証しました。

- 結論: 包括的なセンサーデータと品質データを相関させることで、鋳造欠陥を予測し、将来的にはプロセスを自律的に最適化するインテリジェントな(コグニティブ)システムの構築が可能になります。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車の軽量化要求に伴い、アルミダイカストによる構造部品の採用は増加の一途をたどっています。例えば、アウディ社では10点の鋼板部品を1点の鋳造製ショックタワーに置き換えることで、10.9kgの軽量化を達成しました。しかし、HPDCプロセスはその生産性の高さとは裏腹に、極めて多くのパラメータが製品品質に影響を与えるという課題を抱えています。

射出速度や増圧圧力といった基本的なパラメータは制御されていますが、金型内の残留水分、プランジャーの微細な振動、合金成分のばらつきといった、これまで測定されてこなかった多くの要因も品質を左右します。これらの要因が複雑に相互作用することで、不良率は10~25%にも達し、他の製造プロセスと比較して10倍から1000倍も高い水準にあります。この根本的な問題を解決するため、本研究はすべての品質影響パラメータを統合的に監視・分析する新しいアプローチの必要性に着目しました。

アプローチ:研究手法の詳細

本研究は、欧州の研究プロジェクト「MUSIC」の一環として、不良率の抜本的な削減を目指すインテリジェント・コグニティブシステムの開発を目的としています。そのために、以下の独自のアプローチが採用されました。

- 欠陥誘発用の特殊な鋳造形状の設計: ひけ巣、湯境、歪みといった典型的な鋳造欠陥を意図的に発生させるため、特殊な馬蹄形の鋳造品を設計しました(Figure 4参照)。この鋳造品には、薄肉部、厚肉のドーム部、スクイーザー機構、可動式ゲートなどが含まれており、様々な欠陥の発生メカニズムを体系的に分析できます。

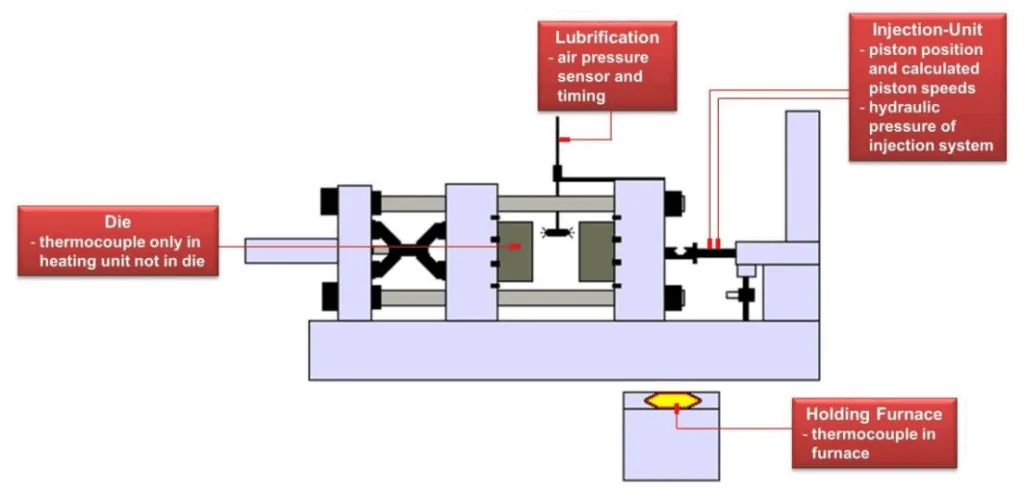

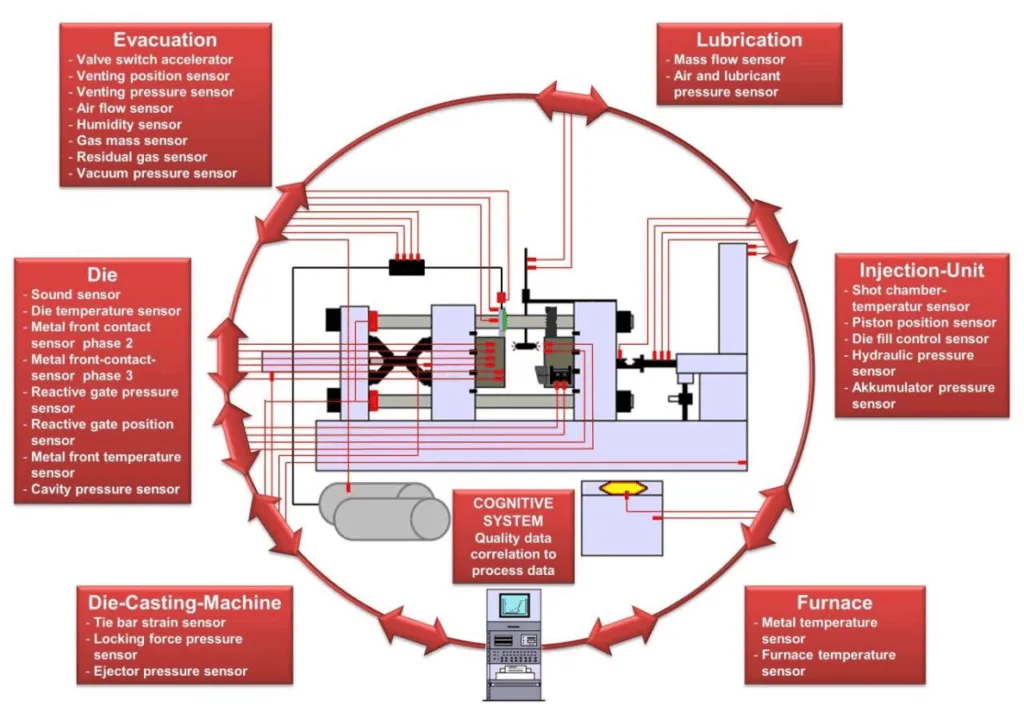

- 革新的なセンサーネットワークの構築: 従来のパラメータに加えて、これまで未測定だった現象を捉えるため、金型と周辺機器に多数の革新的センサーを設置しました(Figure 3参照)。

- 金型内センサー: キャビティ内圧力、溶湯接触、溶湯温度、射出音などを直接測定。

- マルチエアパイプセンサーシステム: 真空引きされる空気の湿度、残留ガス成分、空気質量などを測定。

- その他: プランジャーロッドの加速度センサー、タイバーのひずみセンサーなど。

- 統合データベースとコグニティブシステム: ダイカストマシン、周辺機器、そして全てのセンサーからのデータを共通のデータベースに集約。各鋳造品の品質データ(外観、密度、寸法など)も紐づけられ、この相関データを基に、将来の鋳造品の品質を予測するコグニティブシステムをトレーニングします。

ブレークスルー:主要な研究結果とデータ

本研究で得られたデータから、特に重要ないくつかの発見がありました。

発見1:キャビティ内圧力と製品密度の直接的な相関

キャビティ内圧力センサーは、充填から凝固までの溶湯圧力を直接監視することを可能にしました。Figure 8は、増圧あり(オレンジ色の線)と増圧なし(緑色の線)のショットを比較したものです。増圧をかけると、ゲートに近いセンサーP3で検出されるキャビティ内圧力が著しく上昇します。グラフ左上の密度測定結果が示すように、高い圧力がかかった鋳造品は、増圧なしの鋳造品に比べて密度が高くなっています。これは、キャビティ内圧力がひけ巣の抑制に直接寄与することを示しており、製品の健全性を予測する強力な指標となります。

発見2:空気質量・湿度センサーによる異常検知と品質予測

真空引きプロセスを監視するマルチエアパイプセンサーシステムは、品質に直結する異常をリアルタイムで検出できることを示しました。 - 真空リークの検出: Figure 10は正常なショットで、射出完了後に排気される空気質量(灰色線)はゼロに戻ります。一方、Figure 11は真空チャンネルにリークがある場合で、空気質量がゼロに戻らず、空気が流れ続けていることが分かります。右下のグラフが示すように、リークが発生したサイクルで製造された部品は、正常なものより密度が低く、ガス巻き込みによるポロシティの増加が示唆されます。 - 残留水分の定量化: Figure 12は、スプレー工程の長さを変えた際の排気中の湿度を比較しています。長いスプレー時間(青線)では、短いスプレー時間(黄線)に比べて金型内に残る水分が多く、高い湿度が検出されました。これにより、離型性を確保しつつガス欠陥の原因となる過剰な水分を最小化する、スプレー工程の最適化が可能になります。

研究開発および製造現場への実用的な示唆

本研究の結果は、現場の各担当者にとって具体的なアクションにつながる知見を提供します。

- プロセスエンジニア向け: キャビティ内圧力センサーのデータを監視することで、増圧の効果が製品の末端まで適切に伝わっているかを確認できます。圧力が期待値を下回る場合、増圧圧力やタイミングの調整がひけ巣の低減に貢献する可能性があります。

- 品質管理チーム向け: 論文のFigure 11が示すように、空気質量センサーの信号がショット後もゼロに戻らない場合、真空システムのリークやシールの不具合が疑われます。これは、ガス巻き込みポロシティが発生するリスクが高まっていることを示すため、新たな品質検査基準として活用できます。

- 設計エンジニア向け: ゲートから遠い厚肉部(論文のドーム2)では、圧力伝達が不十分になり、ひけ巣が発生しやすいことが示唆されます。製品設計の初期段階で、適切な押湯効果が得られるようなゲート位置や方案を検討することが重要です。

論文詳細

Correlation between process parameters and quality characteristics in aluminum high pressure die casting

1. 概要:

- Title: Correlation between process parameters and quality characteristics in aluminum high pressure die casting

- Author: M. Winkler, L. Kallien, T. Feyertag

- Year of publication: 2015

- Journal/academic society of publication: NORTH AMERICAN DIE CASTING ASSOCIATION (NADCA)

- Keywords: Aluminum high pressure die casting, process parameters, quality characteristics, scrap rates, cognitive system, sensor network

2. Abstract:

アルミニウム高圧ダイカストは、最も生産性の高い製造プロセスの一つである。部品の複雑性が増し、品質要求も高まっている。高圧ダイカストにおける課題は、品質に影響を与える膨大な数のプロセスパラメータが存在するにもかかわらず、高い品質基準を達成することである。すべての品質影響パラメータの相互作用は、最大10~25%という極めて高い不良率につながる。これらのパラメータは、ダイカストマシン、溶解炉、温度調節システムなど、プロセスの様々なシステムによって監視されており、単一のユニットで集中的に監視されているわけではない。現在プロセスで測定されている典型的なパラメータは、第1速および第2速でのピストン速度、増圧圧力などであるが、排気の湿度など、部品品質を左右する多くのパラメータも存在する。

欧州の研究プロジェクトMUSIC(MUlti-layers control and cognitive System to drive metal and plastic production line for Injected Components)は、すべての品質管理パラメータを考慮したインテリジェントなコグニティブシステムを開発することにより、高圧ダイカストの不良率を削減することを目的としている。このプロジェクトの枠組みの中で、ひけ巣、湯じわ、歪みといった複数の欠陥を持つ部品の製造を可能にする特殊な鋳造形状が開発された。金型には、これまで適用されてこなかった射出音など、新しいプロセスパラメータを監視するための多くの新しい革新的なセンサーが装備されている。センサーデータ、マシンのプロセスパラメータ、および周辺機器のデータは、鋳造品の品質指数とともに共通のデータベースに保存される。そして、コグニティブネットワークは、測定されたセンサーデータに基づいて将来の部品の品質指数を計算できるようになる。

3. Introduction:

革新的な自動車の車体構造における高圧ダイカスト部品の数は増加している。構造要素としてアルミニウム部品が適用される理由は、重量の削減である。AUDIでは、10点の接合鋼板部品の代わりに1点の鋳造ショックタワーを使用することで、10.9kgの重量削減が達成された(Figure 1)。

4. Summary of the study:

Background of the research topic:

アルミニウム高圧ダイカスト(HPDC)は、生産性が高い一方で、多数のパラメータが相互作用し、10~25%という高い不良率が課題となっている。パラメータはダイカストマシン、溶解炉、スプレーユニットなど個別のシステムで管理されており、統合的な監視が行われていない。

Status of previous research:

従来は、ピストン速度や増圧圧力などの主要なプロセスパラメータの監視が中心であった。しかし、金型内の残留水分や排気量、プランジャーの加速度といった、品質に影響を与える他の多くのパラメータは測定・記録されていなかった。

Purpose of the study:

本研究の目的は、欧州の研究プロジェクト「MUSIC」の一環として、すべての品質影響パラメータを考慮したインテリジェントなコグニティブシステムを開発し、HPDCの不良率を削減することである。

Core study:

意図的に欠陥を発生させる特殊な鋳造形状を設計し、金型に多数の革新的なセンサー(キャビティ内圧力、溶湯温度、空気質量、湿度など)を設置した。実験計画法(DoE)に基づき、様々な条件下で鋳造を行い、プロセスパラメータ、センサーデータ、および鋳造品の品質データ(密度、寸法、外観)を一つのデータベースに集約した。これらのデータの相関関係を分析し、品質を予測・制御するコグニティブモデルの基礎を構築した。

5. Research Methodology

Research Design:

本研究では、実験計画法(DoE)を採用した。ピストン速度、切り替え点、増圧圧力、スプレー時間、溶湯・金型温度など、最も重要なプロセスパラメータを変動させて鋳造実験を行った。

Data Collection and Analysis Methods:

ダイカストマシンおよび周辺機器に設置された革新的なセンサーネットワークを用いて、プロセスデータを1kHzの解像度で収集した。鋳造品は、RFIDトランスポンダにより個別に識別され、プロセスデータと紐づけられた。品質評価は、外観検査、アルキメデス法による密度測定、三次元測定機による歪み測定、X線およびCTスキャンによる内部欠陥観察など、定義された手順に従って実施された。収集されたデータは、相関行列や統計ソフトウェア(Design-Expert®)を用いて分析された。

Research Topics and Scope:

研究の範囲は、特殊な実験用金型を用いたアルミニウムHPDCプロセスにおける、プロセスパラメータ、革新的なセンサーデータ、および鋳造品質特性(ひけ巣、湯じわ、歪みなど)の間の相関関係の解明に焦点を当てている。

6. Key Results:

Key Results:

- キャビティ内圧力センサーは、増圧が溶湯に効果的に伝達されているかを直接示し、高い圧力は高い製品密度と相関することを示した(Figure 8)。

- 空気質量センサーは、真空システムのリークをリアルタイムで検出でき、リークは製品密度の低下につながることを明らかにした(Figure 10, 11)。

- 湿度センサーは、スプレー工程後の金型内残留水分量を定量化でき、スプレー工程の最適化に貢献することを示した(Figure 12)。

- 複数のセンサーデータとプロセスパラメータを組み合わせることで、湯じわのような欠陥の発生を予測する3D相関マップを作成できることが示された(Figure 13)。

Figure Name List:

- Figure 1: reduction of weight using structural aluminum high pressure die casting parts instead of joined steel parts [1]

- Figure 2: conventional data acquisition during HPDC process

- Figure 3: Innovative sensor network and cognitive system

- Figure 4: special casting geometry to produce defects

- Figure 5: Comparison of real cast part and simulation results regarding cold shuts [2]

- Figure 6: shot curve with additional sensor signals

- Figure 7: Comparison of the density of dome areas

- Figure 8: Shot curve with cavity pressure sensor signal with intensification pressure (orange color of sensor signals) and without intensification pressure (green color of sensor signals)

- Figure 9: Multi-airpipe-sensor-system assembled on the 750 t cold chamber machine of the foundry laboratory in Aalen [4]

- Figure 10: Shot curve with vacuum and air mass signal showing no leakage in the vacuum channel

- Figure 11: Shot curve with vacuum and air mass signal showing a leakage in the vacuum channel

- Figure 12: Shot curve with vacuum and humidity sensor signal showing measured after a long (blue) and a short (yellow) spraying cycle

- Figure 13: Interrelation between the quality index in area 'A', piston speed in the 2nd phase and temperature sensor signal T1

7. Conclusion:

本研究では、プロセスパラメータと品質特性の相関関係を明らかにするため、革新的なセンサーネットワークを搭載した実験システムを構築した。キャビティ内圧力、空気質量、湿度といった新たなセンサーデータが、ひけ巣やガス欠陥といった品質問題を予測するための重要な情報を提供することが実証された。これらの相関関係は、鋳造欠陥を予測するコグニティブモデルをトレーニングするために不可欠である。プロジェクトのさらなる目標は、品質予測だけでなく、予測に基づいてプロセス変数を能動的に調整し、プロセスを最適化するシステムの構築である。

8. References:

- Wanke, P., Innovative Strukturgusskonzepte bei AUDI, AUDI AG, Gießereikolloquium Hochschule Aalen, (May 9, 2012)

- Kallien,L., Winkler, M., Kognitives System zur Reduzierung der Ausschussrate im Druckguss, Horizonte, (April/May 2015)

- Bonollo, F., Gramegna, N., et al., The MUSIC guide to key-parameters in High Pressure Die Casting, MUSIC Consortium (2014)

- http://www.electronics-gmbh.de/electronics/english/produkt_multisensor.htm

専門家Q&A:技術的な疑問にお答えします

Q1: なぜこの研究では、意図的に欠陥を発生させる特殊な鋳造形状が設計されたのですか?

A1: この研究の目的は、様々な鋳造欠陥とプロセスデータの相関関係を学習するコグニティブシステムを構築することです。そのためには、ひけ巣、湯じわ、歪みといった欠陥を再現性良く発生させる必要がありました。この特殊形状(Figure 4)を用いることで、パラメータを変化させた際にどのような欠陥がどの程度発生するかを体系的に評価し、システムを効果的にトレーニングするための高品質なデータを取得できます。

Q2: キャビティ内圧力センサーの測定結果は、品質管理において具体的にどのように活用できますか?

A2: キャビティ内圧力は、増圧が溶湯にどれだけ効果的に伝わっているかを示す直接的な指標です。Figure 8が示すように、高いキャビティ内圧力は製品密度の向上に直結します。したがって、このデータをリアルタイムで監視することで、ひけ巣が発生しやすい厚肉部の健全性をショットごとに予測できます。圧力が目標値に達しない場合は、増圧が不足しているか、凝固が早く進みすぎている可能性を示唆し、プロセスの即時修正に繋げられます。

Q3: マルチエアパイプセンサーシステムが検出する「真空チャンネルのリーク」は、鋳造品質にどのような影響を与えますか?

A3: Figure 11に示されているように、真空チャンネルのリークは、金型キャビティ内の空気を十分に排気できない原因となります。排気されなかった空気は溶湯に巻き込まれ、ガスポロシティ(ブローホール)を形成します。同図の密度比較グラフが示す通り、リークが発生した鋳造品は正常なものより密度が低くなります。このセンサーは、従来は見過ごされがちだった真空システムの不具合を検出し、ガス欠陥の根本原因を特定するのに役立ちます。

Q4: 湿度センサーは、スプレー工程の最適化にどのように貢献しますか?

A4: スプレー工程は、金型の冷却と離型剤の塗布に不可欠ですが、過剰な水分はガス欠陥の原因となります。Figure 12が示すように、湿度センサーは排気中の水分量を定量的に測定できます。これにより、「スプレー時間が長すぎて水分が残りすぎている」または「スプレー時間が短すぎて冷却が不十分」といった状態をデータで判断できます。結果として、ガス欠陥を最小限に抑えつつ、十分な離型効果を得るための最適なスプレー時間とパターンを見つけ出すことが可能になります。

Q5: 本研究で示されたコグニティブシステムの最終的な目標は何ですか?

A5: 最終的な目標は、単に鋳造品の品質を「予測」するだけではありません。プロジェクトの目的は、予測結果に基づいてHPDCマシンや周辺機器にフィードバックを送り、プロセスパラメータを自律的に「調整」することにあります。例えば、システムが湯じわのリスクを予測した場合、射出速度や金型温度を許容範囲内で自動的に調整し、欠陥の発生を未然に防ぐといった、能動的なプロセス制御を目指しています。

結論:より高い品質と生産性への道筋

本研究は、アルミダイカストにおける長年の課題であった高い不良率に対して、先進的なセンサーネットワークとデータ分析を組み合わせることで、品質管理を「事後対応」から「予測・予防」へと進化させる可能性を明確に示しました。キャビティ内圧力や排気ガスの状態といった、これまでブラックボックスだった領域を可視化することで、欠陥の根本原因を特定し、プロセスをデータに基づいて最適化する道が開かれます。

CASTMANでは、こうした業界の最新研究を常に取り入れ、お客様の生産性と品質の向上に貢献することをお約束します。本稿で議論されたような課題がお客様の事業目標と一致する場合、これらの原理をいかにお客様の部品製造に適用できるか、ぜひ当社の技術チームにご相談ください。

著作権情報

- このコンテンツは、M. Winkler、L. Kallien、T. Feyertagによる論文「Correlation between process parameters and quality characteristics in aluminum high pressure die casting」を基にした要約・分析です。

- Source: 本稿は2015年のNADCA Die Casting Congress & Expositionの論文に基づいています。

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.