user 04/23/2025 Aluminium-J , Salt Core-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Die Casting Congress , Magnesium alloys , Salt Core , 金型 , 금형 本紹介資料は、「METAL 2013」に掲載された論文「UTILIZATION OF ECOLOGICAL FRIENDLY CORES FOR MAGNESIUM ALLOYS CASTINGS」に基づいています。 1. 概要: 2. 抄録: 本研究の目的は、Mg合金の重力鋳造技術において、環境に悪影響を与えない無機材料ベースのコアの利用可能性を判断することです。この寄稿には、これらのコアの準備と処理の分析、および鋳造品の表面欠陥に関する鋳造サンプルの品質、構造、特性への影響が含まれています。本研究で得られた実験データは、他のMg合金鋳造技術にも活用できます。 3. 序論: 現在、穴やキャビティの事前鋳造には、有機樹脂ベースのコア混合物(例:PUR COLD-BOX)が標準として使用されており、迅速な準備、良好な射出性、高い初期強度、良好な崩壊性などの特徴があります。しかし、熱分解時に有機化合物が放出され、鋳造生産の衛生および環境条件を悪化させる問題があります。このため、無機バインダーが再び注目されており、これは生活および作業環境に悪影響を与えずに、有機バインダーと同等の技術的パラメータを提供します。 先進的な技術の一つは、無機塩ベースのコアを使用するもので、特にAl合金などの非鉄合金のキャビティおよび穴の事前鋳造に活用されます。塩コアの使用は1970年代に遡り、1990年代には重力および低圧鋳造法によるディーゼルエンジンピストンの大量生産に結晶性塩コアが広く使用され始めました。製造方法には、結晶性塩の高圧圧縮、塩溶融物の鋳型への注入または高圧射出、あるいは無機(有機)バインダーと共に塩マトリックスを射出する「古典的な」鋳造技術の活用などがあります。2003年以降は、塩溶液または固体結晶状態のNaClの高圧圧縮を活用する方向にコア製造が進み、BEACH BOX、HYDROBONDなどの新技術も登場しています。 塩コアの主な利点は、一般的なコア混合物(PUR CB)に匹敵する高い初期強度、寸法精度および鋳物表面の平滑性、機械的に清掃が困難な穴の事前鋳造の可能性、湿潤なしでの良好な保管寿命などです。また、鋳物キャビティから除去(溶出)された塩を溶液(塩水)から結晶化させ、次のコア製造に再利用する閉鎖的な生態学的サイクルが可能です。重要な点は、鋳造、冷却、凝固の過程で塩がVOCs(揮発性有機化合物)を排出しないことです。コア特性は、準備条件(圧縮圧力の高さ、射出温度など)と基本マトリックス構成(塩の種類、添加剤)を変更することで最適化できます。Al合金鋳造(重力および低圧鋳造)に広く適用可能であり、高圧鋳造技術への適用に関する研究も活発に行われています。 マグネシウム合金は、すべての構造材料の中で最も低い密度、高い比強度、良好な鋳造性などを持ちますが、高温での急激な強度低下、低いクリープ抵抗性、低い弾性係数、高い凝固収縮率、一部の用途での低い耐食性などの欠点もあります。特にマグネシウムの高い酸素親和性のため、溶湯の流れを酸化から保護するために特殊な添加剤(抑制剤)の使用が不可欠です。最も一般的に使用される抑制剤には、硫黄またはその化合物、ホウ酸、尿素ベースの添加剤などがあります。これらの抑制剤は、鋳型雰囲気の酸素ポテンシャルを低下させ、鋳物表面に保護雰囲気を形成してさらなる酸化を防止します。 しかし、硫黄ベースの抑制剤は、保護雰囲気を形成すると同時に、鋳造中に溶湯を介して浸透し、レードル底部に沈殿して精錬剤としても機能します。これらの抑制剤の化学的性質上、マグネシウム合金鋳造は、溶湯-抑制剤システムと酸化雰囲気との相互作用中に放出される化合物(SO₂、NH₃など)により、作業および生活環境の質を低下させる可能性があります。 マグネシウム合金鋳造の主な技術は金型鋳造(圧鋳、低圧鋳造、一部重力鋳造)です。最近では、より高い内部品質を得るための方法が適用されており、半溶融状態での材料処理(Thixocasting)が主流です。それほど複雑でない穴の事前鋳造には、金属コアを活用できます。単一部品生産には、消耗性鋳型(鋳物砂混合物)やセラミックまたは石膏鋳型鋳造が最も頻繁に使用されるでしょう。マグネシウム合金鋳造用の鋳型またはコア混合物としては、様々なバインダーシステムとベントナイト鋳物砂を使用できます。マグネシウム合金の高い反応性と混合物中の水分の存在により、鋳物砂混合物自体にも抑制剤を添加する必要があります。鋳造、冷却、凝固中に鋳型内で複雑な物理化学的プロセスが進行し、様々な酸化状態の化合物(例:硫黄)が形成され、これによりベントナイトバインダーの不活性化が予想され、これは特に水分凝縮領域での引張強度の低下およびその他の混合物パラメータ(例:pH)の変化を引き起こす可能性があります。 4. 研究の要約: 研究テーマの背景: 環境に優しい鋳造プロセスへの要求は、コア用有機バインダーの代替品への関心を高めています。無機塩コアは生態学的利点を提供し、アルミニウム合金に対して確立されています。マグネシウム合金鋳造は、酸素との高い反応性により独特の課題を抱えており、これは抑制剤の使用を必要としますが、抑制剤はベントナイトのような伝統的な鋳型材料と負に相互作用する可能性があります。 従来の研究状況: 塩コア技術は1970年代から開発されており、高圧圧縮や溶融注入/射出などの確立された方法が主にアルミニウム合金に使用されてきました。研究結果は、高い強度、良好な表面仕上げ、リサイクル可能性を示しました。酸化や抑制剤が鋳型特性(特に硫黄ベース抑制剤によるベントナイトバインダーの不活性化)に及ぼす影響を含む、マグネシウム合金鋳造の課題は知られていました。 研究の目的: 本研究は、ベントナイト結合鋳物砂混合物中でマグネシウム合金(特にAZ91)の重力鋳造に無機塩コアを使用することの実現可能性を調査することを目的としました。研究は、塩コアの技術的特性(機械的強度、寸法精度、溶解性、結果として生じる鋳物表面品質)を評価し、硫黄ベース抑制剤がベントナイト鋳物砂混合物の特性に及ぼす影響を評価することに焦点を当てました。 コア研究: 研究の核心は、純粋な化学KCl(N)および2つの異なる添加剤(A、B)を含むKClベースの塩コアを、2つの異なる力(100 kNおよび200 kN)を使用する高圧圧縮法で準備することでした。これらのコアは、硫黄ベース抑制剤を含むベントナイト鋳型にAZ91マグネシウム合金を重力鋳造する際に使用されました。鋳造は2つの温度(700°Cおよび800°C)で行われました。研究では、塩コアの曲げ強度と溶解性、生成された鋳物の表面粗さ(Ra)、および鋳造前後のベントナイト鋳物砂混合物の機械的特性(圧縮強度、割裂強度、湿態引張強度)とpHを測定し、熱分解と抑制剤の効果を評価しました。 5. 研究方法論 研究設計: 本研究は、異なる塩コア配合(純粋なKCl対添加剤AまたはBを含むKCl)を異なる圧縮圧力(100 kN対200 kN)下で準備し比較する実験計画を採用しました。これらのコアは、硫黄ベース抑制剤を含む標準的なベントナイト鋳物砂混合物にAZ91マグネシウム合金を重力鋳造する実際の応用分野でテストされました。効果は、コア特性、鋳造品質、および2つの異なる鋳造温度での熱暴露後の鋳型特性の変化を測定することによって評価されました。 データ収集および分析方法: 研究テーマと範囲: 本研究は、AZ91マグネシウム合金の重力鋳造における高圧圧縮されたKClベースの塩コアの適用に具体的に焦点を当てました。範囲は次のとおりです。 6. 主要な結果: 主要な結果: 그림 및 표 목록: 図表リスト:

Read More

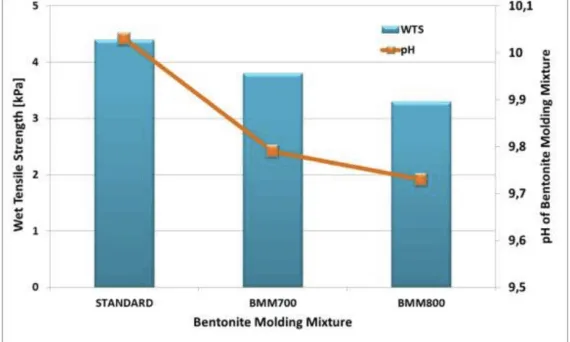

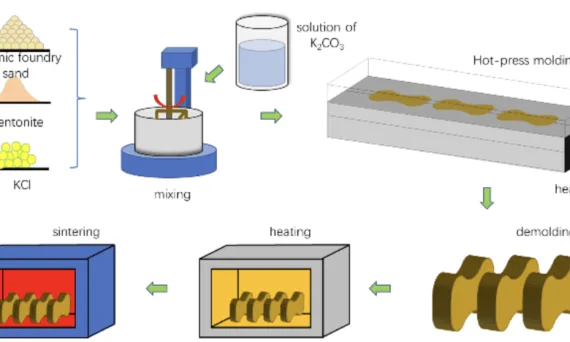

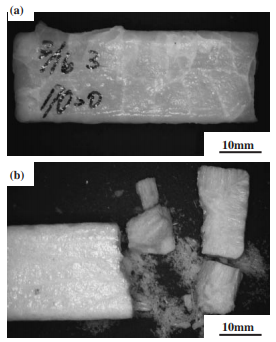

user 04/17/2025 Aluminium-J , automotive-J , Salt Core-J , Technical Data-J aluminum alloy , aluminum alloys , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , Magnesium alloys , Microstructure , Salt Core , STEP , 금형 この紹介資料は、「[ARCHIVES of FOUNDRY ENGINEERING]」に掲載された論文「[Development of Water-Soluble Composite Salt Sand Cores Made by a Hot-Pressed Sintering Process]」に基づいています。 1. 概要: 2. 抄録 (Abstract): 多種多様な水溶性中子は、内部にキャビティ、湾曲した流路、アンダーカットを持つ中空複合鋳物の成形に広く用いられている。中でも、無機塩の水溶液をバインダーとして添加して作られた中子は、水に対する溶解性に優れている。しかし、優れた崩壊性は、しばしば低い耐吸湿性を伴う。本研究では、砂、ベントナイト、複合塩の中子砂混合物をホットプレスおよび焼結することにより、適度な強度と耐吸湿性を備えた水溶性中子を調製し、T字管(tee tube)試験片を鋳造した。実験結果によると、KCl-K2CO3をバインダーとする中子は0.9 MPa以上の強度が得られ、相対湿度80±5%で6時間保持しても0.3 MPaを維持した。その後の焼結プロセスにより、ホットプレスされた中子の耐吸湿性を大幅に向上させることができた(相対湿度85±5%で24時間保管後0.6 MPa)。後処理によって調製された水溶性中子は、滑らかな内面を持ち気孔欠陥のないT字管鋳物を鋳造するために使用でき、中子の除去も容易であった。 3. 緒言 (Introduction): 水溶性中子は、鋳物の内面を形成するために、水溶性の塩を主原料[1-4]またはバインダー[5-7]として作られる部品である。その優れた水溶性の崩壊性と環境適合性により、特に自動車、衛生陶器、その他の製品の軽量化および一体化プロセスにおいて、複雑なキャビティや湾曲した流路を持つ鋳物を製造するための高圧ダイカスト法やその他の鋳造法(重力、低圧)で広く使用されている[8-11]。一般に、ダイカスト用の水溶性中子には高い強度が要求されるため、主に塩溶融物を鋳造する方法で作られる。しかし、溶湯の衝撃がはるかに小さい重力鋳造や低圧鋳造には、比較的低い強度の中子が適しており、加圧焼結やバインダー結合プロセスなど、さまざまな材料やプロセスを用いて水溶性中子を形成することができる。しかし、K2CO3結合中子[14]のように崩壊性に優れた多くの水溶性中子は、湿度の高い環境下での吸湿性のために直接使用することができず、その広範な応用が制限されている[15]。KClをバインダーとして使用すると耐湿性は向上するが、溶解度が比較的低いため、より多くの水分を導入する必要があり、強度が低下したり、成形が困難になったりする可能性がある。本稿では、K2CO3の高い強度とKClの良好な耐湿性を活用することを目的として、低温でのホットプレス後に比較的高温で焼結するプロセスにより、KCl-K2CO3複合塩バインダーシステムを用いた水溶性砂中子の開発を探求する。 4. 研究の概要: 研究テーマの背景: 水溶性中子は、複雑な内部形状(キャビティ、流路、アンダーカット)を持つ中空鋳物の製造に不可欠である。その主な利点は、水中での優れた崩壊性と環境適合性であり、様々な産業における軽量化用途に適している。しかし、一般的な課題は、良好な崩壊性と、保管および取り扱い中の吸湿に対する十分な耐性とのバランスをとることである。 従来の研究状況: 従来の研究では、様々なタイプの水溶性中子が検討されてきた: 研究目的: 本研究の目的は、2段階プロセス(低温ホットプレス後の高温焼結)を用いてKCl-K2CO3複合塩バインダーを使用した水溶性砂中子を開発することであった。目標は、単純なホットプレス中子と比較して大幅に改善された耐吸湿性を持ちながら、鋳造後に容易に除去できるよう良好な水溶性崩壊性を維持する、適度な強度の中子を得ることであった。 中核研究内容: 本研究は、シリカ砂、ベントナイト、およびKClとK2CO3の複合バインダーを使用して水溶性砂中子を製造することを含んでいた。プロセスは、混合物をホットプレスした後、焼結ステップを経た。研究では、様々なパラメータが中子特性に及ぼす影響を体系的に調査した: 5. 研究方法論 研究設計: 本研究では実験的アプローチを採用した。水溶性砂中子サンプル(「8」字型ドッグボーン形状)を、ホットプレス法に続いて焼結プロセスを用いて作製した。バインダー組成(KCl/K2CO3比率)、バインダー量、ベントナイト含有量、加熱温度/時間、焼結温度/時間などの主要なパラメータを体系的に変化させた。得られた中子の特性を測定し、分析した。最後に、実際の応用における中子の性能を検証するために鋳造試験を実施した。 データ収集および分析方法: 研究テーマと範囲: 本研究は、ホットプレス焼結プロセスを用いたKCl-K2CO3複合塩システムで結合された水溶性中子の開発と特性評価に焦点を当てた。範囲には以下が含まれる: 6. 主要な結果: 主要な結果: 図の名称リスト (Figure Name List): 7.

Read More

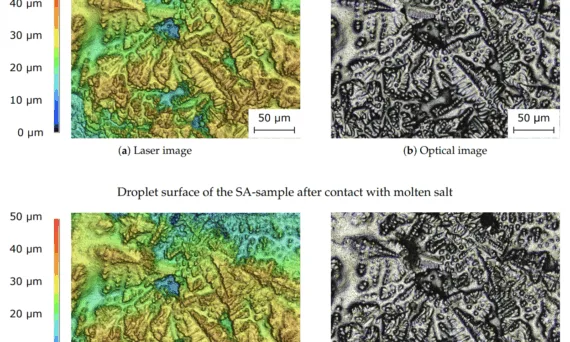

user 04/16/2025 Aluminium-J , automotive-J , Salt Core-J , Technical Data-J aluminum alloy , CAD , Casting Technique , Die casting , Mechanical Property , Microstructure , Review , Salt Core , thermophysical properties 本紹介資料は、「Materials (MDPI)」によって出版された論文「Influence of Salt Support Structures on Material Jetted Aluminum Parts」に基づいています。 1. 概要: 2. 抄録: 金属を対象としたほとんどのアディティブ・マニュファクチャリングプロセスと同様に、マテリアルジェッティングプロセスも完全な3D造形能力を得るためにはサポート構造が必要です。サポート構造は後工程で除去する必要があり、これがコスト増加と製造プロセスの遅延を招きます。この問題に対する一つのアプローチは、迅速かつ経済的なサポート除去を可能にする、塩(salt)で作られた水溶性サポート構造の使用です。本稿では、材料噴射法によるアルミニウム部品に対する塩サポート構造の影響を分析します。塩は溶融状態で適用され、溶融塩は一般的に腐食性があるため、サポート材とビルド材との相互作用を調査することが重要です。塩の他の特徴的な特性としては、高い融点と低い熱伝導率があり、これらは既にプリントされた構造物の再溶解を引き起こす可能性があり、また低い冷却速度のために塩の上にプリントされるアルミニウムの微細構造に影響を与える可能性があります。3つの異なるサンプル形状について、光学顕微鏡、共焦点レーザー走査顕微鏡、エネルギー分散型X線分光法、および微小硬さ試験を用いて調査しました。結果は、再溶解、微小硬さ、化学反応に関して、プロセスへの明確な影響はないことを示しています。しかし、塩の上にプリントされたアルミニウムでは、より大きなデンドライトアーム間隔(dendrite arm spacing)が観察されます。 3. 緒言: マテリアルジェッティング(MJT)アディティブ・マニュファクチャリングプロセスは、ビルド材料の制御された液滴単位の堆積に基づいています。市販のMJTプリンターは主にフォトポリマーやワックスの加工に焦点を当てています[1]。しかし、溶融金属[2]や溶融塩[3]の加工も実証されています。金属部品は、ポリマー、ワックス、塩と比較して高い機械的強度を提供するため、産業用途で特に注目されています。アディティブ・マニュファクチャリングの最大の利点は、おそらく設計の自由度でしょう。Jayabalら[4]、Sukhotskiyら[5]、Zhangら[6]によって示されているように、複雑な形状やある程度の傾斜を持つ構造物は、金属MJTでプリントできます。しかし、完全な3D造形能力のためには、ほとんどのアディティブプロセスは何らかのサポート構造を必要とします。これらのサポート構造の欠点は、プリントプロセス後に除去する必要があることであり、これがコストを増加させ、加工チェーンを遅らせます[7]。したがって、サポート構造の必要性は、例えば部品の向きを変えることによって、可能な限り最小限に抑えるべきです。サポート構造はしばしば部品と同じ材料で作られます。この場合、Husseinら[8]が示したように、機械加工に必要な労力を削減する低体積分率の微細構造を使用することで、サポート構造を最適化できます。別のアプローチは、部品とは異なる材料でサポート構造を作ることです。これにより、例えば溶解によってより容易に除去できます[9]。水溶性材料は、既に鋳造業界で高圧ダイカスト用のコアを作るために使用されています[10]。純粋な塩[11]に加えて、塩混合物で作られた鋳造コアに関する研究も行われています[12]。特に液相で塩を取り扱う場合、すなわちコアの鋳造においては、金属に対する溶融塩の腐食性を考慮する必要があります[13]。多くの塩のもう一つの特徴は、低い熱伝導率です[14]。これらのすべての側面は、溶融塩の加工を鋳造業界からアディティブ・マニュファクチャリングに移す際に考慮する必要があります。 4. 研究の概要: 研究テーマの背景: 金属のマテリアルジェッティング(MJT)は複雑な形状のためにサポート構造を必要としますが、その除去はコストと時間を増加させます。水溶性の塩は、従来の金属サポートと比較して、より迅速かつ経済的なサポート除去のための潜在的な解決策を提供します。 先行研究の状況: 先行研究では、AlSi12(a)のMJTプロセス[16]が実証され、MJTによる塩の加工が探求され、その加工性からKCl-NaClが適切な候補として特定されました[3]。水溶性塩コアの使用はダイカストで知られています[10]。溶融塩に関する潜在的な問題には、腐食性[13]と低い熱伝導率[14]があり、これらはビルド材料に影響を与える可能性があります。アディティブ・マニュファクチャリングにおける異種材料間の界面に関する研究は存在します[15]。 研究の目的: 本研究は、「サポート材料として塩を導入することが、我々のMJTプロセスにどのように影響するか?」という研究課題に答えることを目的としました。具体的には、材料噴射法によるAlSi12(a)アルミニウム部品のサポート構造として共晶KCl-NaCl塩混合物を使用することによる潜在的な悪影響を調査しました。調査は以下の点を特定することに焦点を当てました: 研究の核心: 研究の核心は、ビルド材料としてAlSi12(a)を、サポート材料として共晶KCl-NaCl混合物を使用して、3つの異なるサンプル形状(AS-サンプル:塩上にアルミニウムをプリント;SA-サンプル:アルミニウム上に塩をプリント;UL-サンプル:塩サポートとプリントプレート上に部分的にアルミニウムをプリント)をプリントすることでした。アルミニウムと塩サポート構造間の相互作用を評価するために、光学顕微鏡、共焦点レーザー走査顕微鏡(CLSM)、エネルギー分散型X線分光法(EDX)、および微小硬さ試験を用いて、界面およびバルク特性を特性評価しました。 5. 研究方法論 研究デザイン: 実験的アプローチを用い、異なる条件下でプリントされたAlSi12(a)アルミニウム構造を比較しました:固化した塩(KCl-NaCl)サポート構造上にプリントされたアルミニウム(AS-サンプル)、固化したアルミニウム上にプリントされた塩(SA-サンプル)、および塩サポートとプリントプレート上に部分的にプリントされたアルミニウム(UL-サンプル)。これにより、異なる接触シナリオ(固体塩上の溶融Al、固体Al上の溶融塩)における相互作用を調査し、参照条件(プリントプレート上のAl)と比較することが可能になりました。 データ収集・分析方法: 研究テーマと範囲: 本研究は、材料噴射法によるAlSi12(a)アルミニウム合金と共晶KCl-NaCl水溶性塩サポート構造との間の相互作用に特に焦点を当てました。範囲には、潜在的な腐食、熱効果(再溶解、デンドライトアーム間隔などの微細構造変化)、化学的残留物、およびビルド材料とサポート材料間の界面またはその近傍における結果としての機械的特性変化(微小硬さ)の調査が含まれました。 6. 主要な結果: 主要な結果: 図のリスト: 7. 結論: 本研究では、材料噴射法によるAlSi12(a)アルミニウム部品の水溶性サポート構造としてKCl-NaCl塩混合物を使用する影響を調査しました。光学顕微鏡、CLSM、EDX、および微小硬さ試験による分析の結果、プロセスや最終部品特性に対する明確な悪影響は見られませんでした。具体的には、アルミニウム-塩界面での腐食の明確な視覚的兆候はなく、溶融塩との接触によるアルミニウム表面の有意な再溶解もなく、塩上にプリントされたアルミニウムとアルミニウム上にプリントされたアルミニウムとの間で微小硬さに有意な変化はありませんでした。観察された軽微な影響は、塩上にプリントされたアルミニウムにおけるより粗いデンドライト構造であり、これは塩の低い熱伝導率による遅い冷却速度に起因すると考えられます。EDXは1つの事例で微量の塩素残留物の可能性を検出しましたが、有意な化学反応生成物はありませんでした。これらの結果は、KCl-NaClが、特に単純な形状に対して、アルミニウムのMJTのための潜在的に適切な水溶性サポート材料であることを示唆しています。しかし、より複雑な形状やより大きなサポート構造での性能を評価するためには、さらなる研究が必要です。 8. 参考文献: 9. 著作権: 本資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁じられています。Copyright © 2025 CASTMAN. All rights

Read More

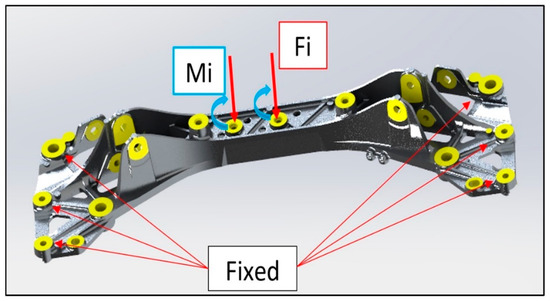

user 04/14/2025 Aluminium-J , automotive-J , Salt Core-J , Technical Data-J aluminum alloy , aluminum alloys , ANOVA , AUTOMOTIVE Parts , CAD , Casting Technique , CFD , Die casting , Die Casting Congress , Draft , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Review , Salt Core , 자동차 산업 本紹介論文は、「Metals (MDPI)」により発行された論文「Experimental and Numerical Study of an Automotive Component Produced with Innovative Ceramic Core in High Pressure Die Casting (HPDC)」に基づいています。 1. 概要: 2. Abstract(要旨): 軽量化と材料置換は、自動車産業におけるトレンドとして増加しています。高圧ダイカスト(HPDC)は、軽合金の大量生産における従来の鋳造技術であり、近年、複雑で薄肉形状の自動車部品など、重要部品の製造に広く応用されています。しかし、この手頃な技術の主な制約は、中空断面やアンダーカットを持つ部品の設計・実現が困難であることです。HPDCの競争力をさらに高める革新的な方法は、HPDCで使用される高圧に耐えうる新しい消失中子(ロストコア)を使用して、複雑なアンダーカット形状の部品を成形することです。本稿では、HPDCによる乗用車用アルミニウムクロスビームの製造における、革新的なセラミック消失中子の使用について調査します。まず、クロスビームの設計を改善し、技術的特徴を確認するために、プロセスおよび構造シミュレーションを実施しました。その結果に基づき、プロセスパラメータを選定し、いくつかのプロトタイプを製造して最終的に特性評価を行いました。これらの分析により、セラミック中子を用いたHPDCによる中空部品製造の実現可能性が実証されました。 3. Introduction(はじめに): 自動車産業では、車両性能の向上、燃費削減、排出ガス低減のために、軽量部品の需要が高まっています。高圧ダイカスト(HPDC)は、大量生産、低コスト、ニアネットシェイプのアルミニウム部品に適した競争力のある技術です。しかし、HPDCでは従来、複雑な中空断面やアンダーカットを持つ部品の製造が困難でした。これらは通常、金属性の可動中子を必要とし、重力鋳造で使用される消失中子と比較して設計の自由度が制限されます。HPDCの高い圧力と流速に対応できる消失中子は、この制限を克服するために必要とされています。HPDC用の塩中子に関する研究は存在しますが、課題も残っています。本稿では、複雑形状と良好な公差を実現するために射出成形で作られ、HPDCの高圧(1000 bar超)に耐え、ガスを放出しない革新的なセラミック消失中子の使用を探求します。この研究は、これらのセラミック中子を用いたHPDCによる乗用車用アルミニウムクロスビームの再設計、製造、実現可能性の実証に焦点を当てており、従来の方法と比較して軽量化、ねじり剛性の向上、製造時間短縮などの利点を目指しています。 4. Summary of the study(研究概要): Background of the research topic(研究背景): 自動車分野における軽量化の推進は、アルミニウムなどの軽合金を有利にしています。HPDCは、その高い生産性と費用対効果から、これらの合金の主要な製造方法です。しかし、優れた重量比剛性を提供する複雑な中空部品の製造は、従来のHPDCでは困難です。これは、アンダーカットや内部キャビティを従来の方法(金属性中子)で組み込むことの難しさ、または従来の消失中子(砂、塩など)が高圧の射出圧力に対応できないためです。 Status of previous research(従来研究の状況): 従来の研究では、鋳造プロセス用に様々な消耗型中子(砂、塩、金属、有機材料)が検討されてきました。塩中子はHPDC用途で注目されており、その強度やプロセスパラメータに関する研究が行われています。シリンダーブロックなどのHPDC部品に可溶性中子を使用するための特許も存在します。しかし、要求される強度とプロセスの信頼性を達成することは依然として課題です。射出成形によって製造されるセラミック中子は、良好な寸法公差、低い表面粗さ、鋳造中のガス放出がないといった利点を提供し、より高い機械的特性につながる可能性があります。浸出や高圧ウォータージェットなどの脱芯方法が存在しますが、複雑な内部キャビティから抵抗力のある中子を除去することは考慮が必要です。 Purpose of the study(研究目的): 主な目的は、革新的なセラミック消失中子を用いたHPDCによる複雑な中空自動車部品(アルミニウム製乗用車クロスビーム)の製造の実現可能性を調査し、実証することでした。これには、部品の再設計、プロセスと構造性能のシミュレーション、プロトタイプの製造、そして中子と最終鋳造部品の両方の特性評価が含まれます。 Core study(研究核心): この研究では、既存のオープンプロファイルアルミニウムクロスビーム(EN AC-43500合金)を、セラミック中子(Al2O3 +

Read More

user 04/14/2025 Aluminium-J , automotive-J , Salt Core-J , Technical Data-J aluminum alloy , aluminum alloys , ANOVA , AUTOMOTIVE Parts , CAD , Casting Technique , CFD , Die casting , Die Casting Congress , Draft , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Review , Salt Core , 자동차 산업 本紹介資料は、「Metals (MDPI)」によって発行された論文「Experimental and Numerical Study of an Automotive Component Produced with Innovative Ceramic Core in High Pressure Die Casting (HPDC)」に基づいています。 1. 概要: 2. 抄録: 軽量化と材料置換は、自動車産業におけるトレンドとなっています。高圧ダイカスト(HPDC)は、軽合金の大量生産のための従来の鋳造技術であり、最近では複雑で薄肉形状の自動車部品など、重要部品の製造に広く応用されています。しかし、この手頃な技術の主な制約は、中空断面やアンダーカットを持つ部品の設計と実現が困難であることです。HPDCの競争力をさらに高める革新的な方法は、HPDCで使用される高圧に耐えることができる新しい消失コア(lost core)を使用して、複雑なアンダーカット形状の部品を成形することです。本論文では、HPDCによる乗用車用アルミニウムクロスメンバーの製造における革新的なセラミック消失コアの使用を調査します。まず、クロスメンバーの設計を改善し、技術的特徴を確認するために、プロセスおよび構造シミュレーションを実施しました。その結果に基づき、プロセスパラメータを選択し、最終的に特性評価を行うプロトタイプをいくつか製造しました。これらの分析は、セラミックコアを用いたHPDCによる中空部品の製造の実現可能性を示しています。 3. 緒言: 自動車産業では、車両性能の向上、燃費の削減、排出ガスの低減のために、軽量部品の需要が高まっています。高圧ダイカスト(HPDC)は、大量生産、低コスト、ニアネットシェイプのアルミニウム部品に適した競争力のある技術です。しかし、HPDCは従来、複雑な中空断面やアンダーカットを持つ部品の製造には課題がありました。これらはしばしば金属製の可動コアを必要とし、重力鋳造で使用される消失コアと比較して設計の自由度が制限されます。この制限を克服するためには、HPDCの高圧および高速流動に対応できる消失コアが必要です。HPDC用のソルトコアに関する研究は存在しますが、課題は残っています。本論文では、複雑な形状と良好な公差のために射出成形によって製造され、高いHPDC圧力(1000 bar以上)に耐え、ガスを放出しない革新的なセラミック消失コアの使用を探求します。この研究は、これらのセラミックコアを使用してHPDCで乗用車用アルミニウムクロスメンバーを再設計、製造し、その実現可能性を実証することに焦点を当てています。目標は、従来の方法と比較して、軽量化、ねじり剛性の向上、製造時間の短縮といった利点を達成することです。 4. 研究概要: 研究テーマの背景: 自動車分野における軽量化の推進は、アルミニウムのような軽合金を有利にしています。HPDCは、その高い生産性と費用対効果から、これらの合金の主要な製造方法です。しかし、重量比剛性に優れた複雑な中空部品は、従来のHPDC法(金属コア使用)ではアンダーカットや内部キャビティの組み込みが困難であるか、従来の消失コア(例:砂、塩)が高い射出圧力と互換性がないため、製造が困難です。 先行研究の状況: 先行研究では、鋳造プロセス用に様々な消耗性コア(砂、塩、金属、有機材料)が検討されてきました。特にHPDC用途ではソルトコアが注目され、その強度やプロセスパラメータに関する研究が行われています。シリンダーブロックなどの部品にHPDCで可溶性コアを使用する特許も存在します。しかし、要求される強度とプロセスの信頼性を達成することは依然として課題です。射出成形によって製造されるセラミックコアは、良好な寸法公差、低い表面粗さ、鋳造中のガス放出がないといった潜在的な利点を提供し、より高い機械的特性をもたらす可能性があります。リーチングや高圧ウォータージェットのようなコア除去方法が存在しますが、複雑な内部キャビティから抵抗性のあるコアを除去することは考慮が必要です。 研究目的: 主な目的は、革新的なセラミック消失コアを使用してHPDC法で複雑な中空自動車部品(アルミニウム製乗用車クロスメンバー)を製造することの実現可能性を調査し、実証することでした。これには、部品の再設計、プロセスと構造性能のシミュレーション、プロトタイプの製造、コアと最終鋳造部品の両方の特性評価が含まれます。 コア研究内容: 本研究では、既存の開断面アルミニウムクロスメンバー(EN AC-43500合金)を、セラミックコア(Al2O3 + SiO2 + K2Oベース)を使用して閉断面ボックス形状に再設計しました。有限要素解析(FEA)を用いて、元の設計と修正された設計の構造性能(モード解析、座屈)を比較しました。計算流体力学(CFD)シミュレーションを実施し、セラミックコアの熱特性を考慮して、両方の設計についてHPDCプロセス(充填、凝固、空気巻き込み)を分析しました。実験作業には、異なる焼結温度で製造されたセラミックコアの特性評価(密度、コア除去方法、3点曲げ試験による機械的特性)が含まれました。選択されたコアタイプを使用してHPDCプロトタイプを製造しました。最後に、鋳造されたプロトタイプは、微細構造解析(OM、SEM/EDS)およびビッカース微小硬さ試験によって特性評価されました。 5. 研究方法論 研究設計: 本研究は、数値シミュレーションと実験的検証を組み合わせたアプローチを採用しました。既存の自動車クロスメンバー設計を、セラミックコアによって可能になる中空断面を組み込むように修正しました。元の開断面設計と新しい閉断面(ボックス)設計の間で比較分析(数値的および暗黙的な実験的)を行いました。研究は、部品再設計 -> 数値シミュレーション(構造FEAおよびプロセスCFD) -> セラミックコア材料の選択と特性評価 -> HPDCによるプロトタイプ製造

Read More

user 04/14/2025 Aluminium-J , automotive-J , Copper-J , Salt Core-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Aluminum Die casting , ANOVA , CAD , Die casting , Efficiency , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Permanent mold casting , Review , Sand casting , Taguchi method , 금형 , 자동차 산업 本紹介資料は、「Scientia Iranica, Transactions B: Mechanical Engineering」に掲載された論文「Minimizing the casting defects in high-pressure die casting using Taguchi analysis」に基づいています。 1. 概要: 2. 抄録 (Abstract): 高圧ダイカスト(HPDC)は自動車産業における主要な生産プロセスの一つであり、幾何学的に複雑な非鉄鋳物を製造するために広く用いられています。HPDCで製造された製品の機械的強度と微細構造は、射出圧力、溶湯温度、1次および2次プランジャー速度、冷却温度などのいくつかのプロセスパラメータの変動によって変化します。これらのプロセスパラメータは鋳造品質に直接影響するため、プロセスの生産性を最大化し、ポロシティ(気孔)、ピンホール、ブローホールなどの鋳造欠陥を最小化するためには、それらの最適な組み合わせが必要です。そこで、この問題に取り組むため、本論文では実験計画法(DOE)とタグチ分析を組み合わせてパラメータを最適化することにより、HPDCプロセスにおける主要な鋳造欠陥であるポロシティを最小化するアプローチを提示します。得られた結果は、冷却時間、射出圧力、および2次プランジャー速度が応答因子(鋳造部品の密度)に大きな影響を与えることを示しました。さらに、178 barの射出圧力、665°Cの溶湯温度、5秒の冷却時間、210°Cの金型温度、0.20 m.s⁻¹の1次プランジャー速度、および6.0 m.s⁻¹の2次プランジャー速度を使用することにより、選択された部品のポロシティによる不良率が61%削減されたと結論付けられました。 3. はじめに (Introduction): 高圧ダイカスト(HPDC)は、自動車、通信、農業などの産業向けに、経済的で複雑な形状かつ寸法精度の高い非鉄金属部品(アルミニウムなど)を製造するために、最も重要かつ広く使用されている製造プロセスの一つです[1, 2]。自動車産業では、クラッチ、ギアボックス、サスペンション、ブレーキ部品、コネクティングロッドなど、幅広い部品の製造に使用されています[3]。一般的にHPDCでは、溶融金属が準備され、高圧下でスリーブを通って金型キャビティに強制的に注入され、凝固が起こるまで高圧下に保持されます。金属の凝固後、金型が解放され、鋳造品が取り出されます[6]。HPDCプロセスは、優れた部品生産、高い寸法精度、部品あたりの製造コスト削減をもたらします[4]。プロセスには多くの利点がありますが、最終的な鋳造品には依然としてポロシティ、ピンホール、ブローホール、収縮、介在物、リングクラックなどの欠陥が存在します[4, 5, 7]。これらの欠陥は、引張強度や疲労強度に直接影響を与えるだけでなく、鋳造部品の被削性や表面仕上げにも悪影響を及ぼします[5, 8-10]。HPDCによって製造される部品の品質は、射出圧力、溶湯温度、1次および2次プランジャー速度、鋳造圧力、冷却温度、金型冷却時間など、様々な制御パラメータに依存します[5, 11-13]。これらのパラメータはそれぞれ、完璧な凝固と鋳造欠陥のない部品を得るために最適値に設定する必要があります。これらの制御パラメータの中で、射出圧力はポロシティの主要な寄与因子であり、ポロシティの変化は金型キャビティ内の負圧と線形関係にあります[14-16]。さらに、不均一な冷却温度は収縮欠陥の形成を引き起こします[17]。注入温度、鋳造圧力、1次および2次プランジャー速度の変動は、鋳造部品の冶金学的特性と機械的強度を変化させます[18]。プランジャー速度とその動きは、ダイカストの最終品質において重要な役割を果たします。1次プランジャー速度は機械内のダイカストチャンバーの充填に関連し、2次プランジャー速度は金型キャビティの充填と相関しています[19]。A380合金を扱う際の冷却温度の変動により、熱処理プロセス中に通常、空気巻き込み欠陥が発生します[20]。充填中の凝固挙動は表面欠陥に非常に大きな影響を与えます。金型内の溶湯温度の低下率は表面欠陥の確率に影響し、固体表面層の厚さが増加するにつれて増加します[21]。同様に、金型温度はHPDCにおける製品の品質に影響を与え、最適範囲からの逸脱は鋳造欠陥を引き起こします[22, 23]。1次および2次プランジャープロファイルと速度は、アルミニウム合金の場合、鋳物の強度特性を低下させる上で重要な役割を果たします[19]。これらの理由から、最小限の欠陥で高品質の鋳物を生産するためには、異なるHPDCプロセス制御パラメータ(射出圧力、溶湯温度、1次および2次プランジャー速度、鋳造圧力、冷却温度、金型冷却時間)の組み合わせを最適化する必要があります。 4. 研究概要: 研究テーマの背景: HPDCは複雑な非鉄部品を大量生産するための重要なプロセスですが、製品の品質と性能を損なうポロシティなどの様々な鋳造欠陥が発生しやすいという課題があります。多数の相互作用するプロセスパラメータを制御することは不可欠ですが困難です。 先行研究の状況: 先行研究では、シミュレーションや実験を通じて個々のHPDCパラメータの影響が調査されてきました。ファジィシステム、ニューラルネットワーク、および「Anycasting」などのソフトウェアシミュレーションを用いた手法が、ポロシティなどの欠陥を予測または最小化するために使用されてきました[25-28]。実験計画法(DOE)と組み合わせたタグチメソッドは、スクイズキャスティングや砂型鋳造など、様々な製造プロセスの最適化に適用されています[35-39]。しかし、実際の産業アプリケーションにおいて、複数の主要なHPDCパラメータを同時に最適化してポロシティ欠陥を最小化することに特化した、DOEとタグチ分析を用いた包括的な実験的アプローチは、あまり検討されていないことが確認されました。鋳造現場で用いられる従来の試行錯誤法は、しばしば非効率的でコストがかかります[29]。 研究目的: 本研究は、特定の自動車部品(バイク用クランクケースLH)の工業的HPDCプロセスにおいて、主要な鋳造欠陥であるポロシティを最小化することを目的としました。これは、実験計画法(DOE)とタグチ分析を組み合わせて、6つの主要な制御可能なプロセスパラメータ(射出圧力、溶湯温度、金型冷却時間、金型温度、1次プランジャー速度、2次プランジャー速度)を最適化することによって達成されました。目標は、鋳造部品の密度を最大化することによりポロシティを低減し、全体的な製品品質と生産歩留まりを向上させる最適なパラメータの組み合わせを見つけることでした。 研究の核心: 研究はバイク製造会社で実施されました。高い生産量と不良率のため、アルミニウムADC 12合金製のクランクケース左側(LH)部品が選定されました(Figure 1, Table 1, Table 2)。生産データ分析とパレート図(Table 3, Figure 3)により、ポロシティ/ピンホールが不良の主な原因として特定されました(Figure 2)。ポロシティの原因となる要因を特定するために特性要因図(Figure

Read More

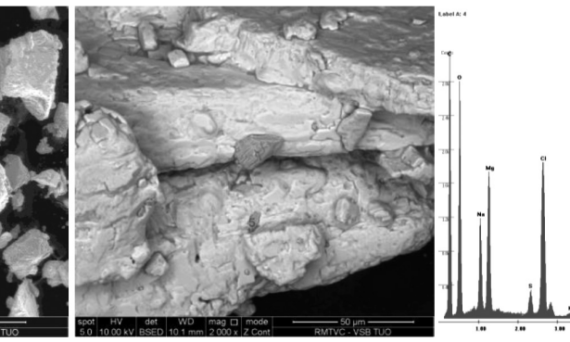

本稿は、「[Materiali in tehnologije / Materials and technology]」に掲載された論文「[WATER-SOLUBLE CORES – VERIFYING DEVELOPMENT TRENDS]」に基づいています。 1. 概要: 2. 要旨: 純粋な無機塩ベースのコアの適用は、特に重力および低圧ダイカストの分野において、20世紀末から知られています。現代の技術トレンドは、非鉄合金高圧ダイカスト分野でのコアの使用へと向かっています。主要なコア製造方法には、高圧スクイーズ(high-pressure squeezing)およびシューティング(shooting)(ウォームボックス)が含まれます。研究プロセス中に、純粋な塩の適用は高圧鋳造にはあまり適していないことが示されました。そのため、定義された特性を持つ複合塩ベースのマトリックスの使用が開始されました。本稿の目的は、様々なNaCl化合物の化学組成、粒子の形状および形態が、Al合金高圧ダイカストに使用される水溶性塩コアの機械的特性(曲げ強度)に及ぼす影響を検証し、スクイーズ法およびシューティング法から生じるそれらの特性を評価することです。 3. 序論: 様々な技術分野(自動車産業)の発展に伴い、ますます複雑で困難な鋳物への要求が高まっており、これらは機械的な除去が非常に困難です。使い捨て可能(disposable)で無機質(inorganic)な水溶性(water-soluble)塩コア技術の適用は、機械的な清掃が困難な領域からのコア除去の難しさに対する解決策の1つです[1]。水溶液からの塩の逆結晶化(reverse crystallization)は、コアの水溶性によって可能となり、環境に優しい閉ループのコア生産システム構築の要件となっています。水溶性塩コアの使用は、これまで非鉄合金の重力および低圧ダイカストの分野で知られてきました[2]。Al合金高圧ダイカスト分野における水溶性塩コア適用技術の開発に関する研究に焦点を当てることで、有望な可能性が生まれる可能性があります[3, 4]。現在、2つの塩コア製造技術が開発されています。再結晶化プロセスを利用した高圧スクイーズ(high-pressure squeezing)と、アルカリケイ酸塩(alkaline silicates)などの無機バインダーを使用したシューティング(shooting)です[5, 6]。化学的に純粋な塩から塩コアを製造するための材料購入コストを考慮すると、基本的な塩マトリックスを作成するためのより適切な解決策を探す必要があります。 4. 研究概要: 研究テーマの背景: ますます複雑化する鋳物の生産は、コア除去に課題をもたらしています。水溶性塩コアは、特に機械的アクセスが困難な領域に対して技術的な解決策を提供し、逆結晶化を通じて環境に優しい閉ループ生産を可能にします。 先行研究の状況: 水溶性塩コアの使用は、重力および低圧ダイカストにおいて確立されています[2]。Al合金高圧ダイカストへの適用に関する研究が進められています[3, 4]。主要な製造方法として、高圧スクイーズ[5, 6]と無機バインダーを用いたシューティング[5, 6]が開発されています。化学的に純粋な塩の高コストのため、一般的な塩(common salt)を用いた費用対効果の高い代替案の研究が必要です。 研究目的: 本研究は、チェコ市場で市販されている様々なNaCl塩(一般塩)が、コア生産において高価な化学的純粋塩の代替となりうるかを検証することを目的としています。塩の起源(岩塩、アルプス塩、海塩)、化学組成、粒子形状、表面形態が、高圧スクイーズ法およびシューティング法で製造された塩コアの機械的特性(曲げ強度)に及ぼす影響を調査します。 中核研究: 本研究では、製造元が公表した化学組成、粒子形状、形態に基づいて6種類の異なるNaCl塩(工業用/一般および化学的純粋)を選択しました(Table 1)。塩コアは2つの方法で製造されました:シューティング(ウォームボックス、Na-ケイ酸塩バインダー使用)および高圧スクイーズ。コアの機械的特性(曲げ強度)を異なる条件下(空気中24時間後、乾燥後)で評価しました。見掛け気孔率(apparent porosity)を計算し、真気孔率(actual porosity)は水銀ポロシメータで測定しました。粒子形状、表面形態、および添加物の存在をSEMおよびEDX技術を用いて分析しました(Figures 4-7)。両方法で製造されたコアの吸湿性(hygroscopicity)も調査しました(Figure 8)。 5. 研究方法論 研究デザイン: 本研究では、市販されている異なる種類のNaCl塩から、2つの異なる製造技術(シューティングおよび高圧スクイーズ)を用いて作製された水溶性塩コアの特性を比較する実験計画を採用しました。曲げ強度、気孔率、吸湿性などの主要な特性を測定し、比較しました。微細構造解析(SEM/EDX)を用いて、塩の特性とコアの特性との相関関係を分析しました。 データ収集および分析方法: 研究テーマと範囲: 本研究は、Al合金高圧ダイカストでの潜在的な使用のために、化学的に純粋なNaClを代替する様々な一般NaCl塩の適合性を評価することに焦点を当てました。研究範囲は以下の通りです: 6. 主要な結果: 主要な結果:

Read More

user 04/02/2025 Copper-J , Salt Core-J , Technical Data-J aluminum alloys , ANOVA , CAD , Casting Technique , Die casting , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Permanent mold casting , Salt Core , 금형 本紹介論文は、「Materials Transactions / Japan Foundary Engineering Society」により発行された論文「Strength of Salt Core Composed of Alkali Carbonate and Alkali Chloride Mixtures Made by Casting Technique」に基づいています。 1. 概要: 2. 抄録: 高圧ダイカストプロセス用の消失性塩中子を開発するために、4つの二元系 NaCl-Na2CO3, KCI-K2CO3, KCI-NaCl および K2CO3-Na2CO3 の強度を調査した。永久鋳型鋳造技術を用いて溶融塩から作製した試験片の強度を決定するために、4点曲げ試験を実施した。NaCl-Na2CO3 系の強度は、Na2CO3 組成が 20 mol% から 30 mol% の間、および 50 mol% から 70 mol% の間で 20 MPa を超えた。最高強度は NaCl-70 mol%Na2CO3 の組成で約 30 MPa

Read More

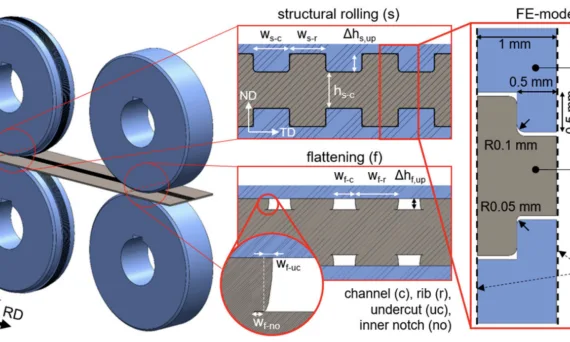

user 03/28/2025 Aluminium-J , Salt Core-J , Technical Data-J Applications , CAD , Die casting , Electric vehicles , High pressure die casting , Review , Sand casting , STEP , 自動車産業 , 자동차 , 자동차 산업 本紹介論文は、「[Machines]」によって発行された論文「Double-Sided Surface Structures with Undercuts on Cold-Rolled Steel Sheets for Interlocking in Hybrid Components」に基づいています。 1. 概要: 2. 抄録: 輸送部門において温室効果ガス排出量を削減したり、電気自動車の航続距離を延長したりするためには、軽量化戦略が不可欠です。軽量組立戦略の分野では、マルチマテリアル設計が大きな可能性を提供します。自動車分野で一般的に使用されるアルミニウムや鋼などの材料の接合は、溶融溶接などの従来プロセスが不適切であるため、課題をもたらします。したがって、新しい技術が設計オプションを拡張できます。以前の研究では、鋼板上のアンダーカット付き冷間圧延表面構造とダイカストアルミニウム間の機械的インターロックが提示されました。この方法は、今回、両方のシート表面に接合部を持つより複雑な用途向けに、両面構造へと拡張されました。両面構造の製造を調査するために、数値シミュレーションと検証実験が実施されました。さらに、上部構造と下部構造の相互の位置合わせが、結果として得られる構造形状と圧延荷重に及ぼす影響が分析されました。シフト(shifted)配置では、より有利な幾何学的パラメータ(例:24%大きいアンダーカット)と、約24.1%低い成形荷重(20%の高さ減少時)が観察されました。しかし、対応する実験では、構造化ローラーの著しく高い摩耗が発生しました。 3. 緒言: 軽量構造は、部品特性(剛性や衝突安全性など)を維持しつつ、温室効果ガス排出量の削減や電気自動車の航続距離延長の要求に応えるため、輸送部門において不可欠です[1, 2]。特に、低密度のアルミニウムと高強度鋼を組み合わせたマルチマテリアル設計は、魅力的な解決策です[3]。しかし、これらの異種材料を接合する際、溶接のような一般的な技術は脆い金属間化合物(IMP)を生成する可能性があります[4]。そのため、リベット接合やクリンチングのような機械的接合、ハイブリッド成形や鋳造プロセスを含む成形による接合プロセスが代替案として提供されます[5, 6, 7, 8]。特にハイブリッド鋳造は、複雑な部品形状と大量生産を可能にし、冶金的結合[9]または機械的インターロック[7]を達成する可能性があります。機械的インターロックは通常、表面構造化とその後の組立ステップを含みます。広い鋼板表面を構造化する有望な方法の一つは、多パス冷間圧延プロセスを用いてアンダーカット付きのチャネル構造を作成し、その後、例えばダイカストアルミニウムで充填することです[15, 16]。このプロセスは、以前に片面構造について研究され、最大45 MPaの接合強度を達成しました[16]。初期の構造圧延パスとそれに続く平坦化パスによりアンダーカット(Figure 1)が形成されます。本研究は、ルーフクロスビーム断面(Figure 2)に基づくデモンストレーター部品など、より複雑な部品に必要な両面構造へと概念を拡張し、鋼板インサートの両面に構造を製造するプロセスを調査します。 4. 研究概要: 研究テーマの背景: 特に鋼とアルミニウムを組み合わせた軽量マルチマテリアル部品の開発は、自動車産業にとって極めて重要です。溶融溶接で一般的な脆い金属間化合物の形成を回避する効果的な接合方法が必要です。ハイブリッド鋳造(例:高圧ダイカスト – HPDC)前の表面構造化による機械的インターロックは、実行可能な代替手段です。 先行研究の状況: 先行研究では、ダイカストアルミニウムとの機械的インターロックのために、鋼板上にアンダーカット付きの片面表面構造を作成する多パス冷間圧延プロセス(構造圧延後の平坦化圧延)が確立されました[15]。研究では、プロセスパラメータ、結果として得られる形状(アンダーカット Wf-uc、内部ノッチ Wf-no)、接合強度(最大45 MPa)[16]、プロセスのFEモデリング[17]、およびその後の曲げの影響[20]が調査されました。両面構造を必要とするデモンストレーター部品が概念化され、鋳造パラメータに焦点を当てた複合強度が分析されました[21]。しかし、成形プロセス分析は片面構造に限定されていました。 研究目的: 主な目的は、確立された冷間圧延および平坦化技術を使用して両面表面構造を製造する際の材料流動と構造形成を理解することでした。具体的には、両側からの同時圧痕がチャネルとアンダーカットの形成にどのように影響するかを調査し、2つの異なる配置、すなわち「ミラー(mirrored)」配置と「シフト(shifted)」配置(Figure 3)を比較することを目的としました。目標は、この理解を用いて、アンダーカット幅と結果として得られる接合強度に関してプロセスを最適化することでした。 中核研究: 本研究では、DC04鋼板上に両面構造を作成するために、冷間圧延および平坦化法を拡張しました。2つの構成が調査されました:ミラー配置(リブ対リブ、チャネル対チャネル)とシフト配置(リブ対チャネル)。有限要素(FE)シミュレーション(Abaqusを使用)が開発され、物理的な圧延実験によって検証されました。研究では、配置が結果として得られる構造形状(チャネル深さ ∆hs、アンダーカット幅 Wf-uc、内部ノッチ長さ Wf-no)および構造圧延と平坦化圧延の両パス中の必要な圧延荷重に及ぼす影響を分析しました。 5. 研究方法論 研究設計: 本研究では、両面表面構造に対する2つの異なる配置(ミラーおよびシフト)を調査する比較研究設計を採用しました。方法論は、数値シミュレーション(2D FEモデリング)と実験的検証(構造冷間圧延実験)を組み合わせました。 データ収集および分析方法:

Read More

user 03/18/2025 Aluminium-J , automotive-J , Salt Core-J Aluminum Casting , CAD , Casting Technique , Die casting , FLOW-3D , High pressure die casting , High pressure die casting (HPDC) , IGES , Microstructure , Quality Control , Salt Core , 금형 本紹介論文は、[Publisher]によって出版された論文「Hohl- und Verbundguss von Druckgussbauteilen – Numerische Auslegungsmethoden und experimentelle Verifikation」の研究内容です。 1. 概要 (Overview): 2. 概要 (Abstract) 最新技術によると、アンダーカットを持つアルミニウム高圧ダイカスト(HPDC)部品の製造プロセスは、HPDCツールに統合された複雑なスライダーを使用することによってのみ可能です。サンドコア、流体噴射、ガラスコア、金属溶融コア、または圧縮ソルトコアなどの既知のシステムは、HPDCプロセスで制限付きでのみ使用可能です。したがって、現在、液相から製造されたソルトコアと金属インサートのみが、HPDCでうまく使用される可能性があります。鋳造ソルトコアは、高レベルの曲げおよび圧縮強度を達成し、アルミニウム鋳造プロセスの後、例えばウォータージェット切断によって残留物なしで除去することができます。アルミニウム鋳造品に残る鋼インサートは、部品を補強します。この作業は、鋳造ソルトコアの製造を可能にするためのいくつかの基礎研究を提示します。予備調査では、塩化ナトリウム-炭酸ナトリウム相図内の塩合金が、さらなる調査のために選択されます。主要な試験片に基づいて、プロセスパラメータの依存性と、結果として生じる強度および高温割れ傾向が実証されます。機械的特性評価のために、曲げ、引張、および圧縮試験が室温および最大500°Cの温度で実行されます。ソルトコア鋳造プロセスの数値シミュレーションへのアプローチが提示され、実験結果によって検証されます。ソルトコアに加えて、鋼インサートが調査され、アルミニウム-鋼複合構造が特徴付けられました。力-、形状-、および化学的結合が考慮されました。鋼インサートとアルミニウム鋳造間のより良い化学結合のために、さまざまなコーティングが適用され、等級分けされました。機械的引張、押出し、剪断、および接着引張試験、ならびに光学および走査型電子顕微鏡調査が、結合品質を特徴付けるために実行されました。これに基づいて、数値シミュレーション手法が開発されました。HPDCプロセス中のソルトコアと鋼インサートの生存可能性と破壊挙動が調査されました。したがって、コアの生存可能性を予測するための数値的手法が導入され、実験結果によって検証されました。両方の技術が応用例に転用されました。 3. 研究背景 (Research Background): 研究テーマの背景 (Background of the research topic): アンダーカットを持つアルミニウム構造部品の製造は、スライダー、砂型システム、ガス噴射プロセス、ガラスコア、金属溶融コア、または圧縮ソルトコアを使用するダイカストプロセスにおいて制約があります。現在、液相から製造されたソルトコアと永久金属インサートのみがダイカストで使用できる可能性があります。 先行研究の状況 (Status of previous research): 第2章で詳述されている先行研究では、以下を含む、ダイカストでアンダーカットを作成するためのさまざまな方法を調査しました。 研究の必要性 (Need for research): 軽量構造を可能にするために、現在の鋳造プロセスと材料を開発する必要があります。特に、耐圧消失性中子 (セラミックまたはソルト) の開発と、高強度金属インサートを使用したダイカストプロセスの最適化が必要です。 4. 研究目的と研究課題 (Research purpose and research question): 研究目的 (Research purpose): 本研究の全体的な目的は、鋳造ソルトコアを用いて、力-適合、形状-適合、および一体結合された鋼-アルミニウム結合と、複雑な中空鋳造部品を数値的に設計するために必要なデータを開発することです。この研究では、鋼-アルミニウム複合鋳造(St-Al-Verbundguss)とソルトコア(Salzkerne)の使用を調査します。 主要研究課題 (Core

Read More