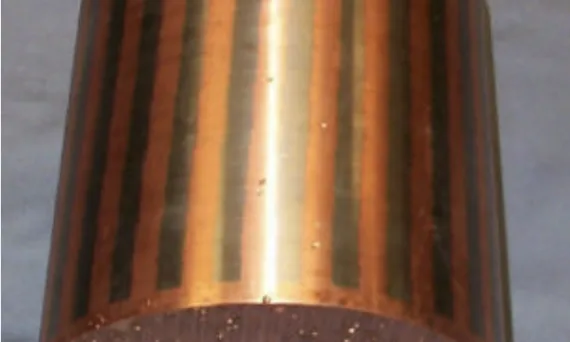

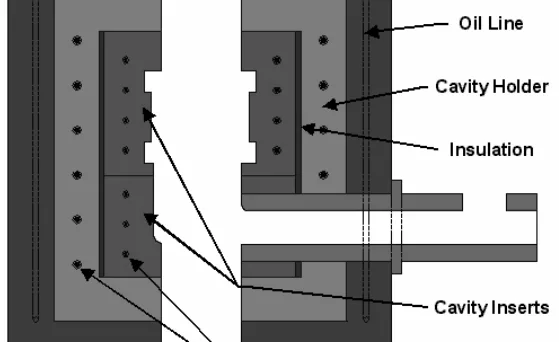

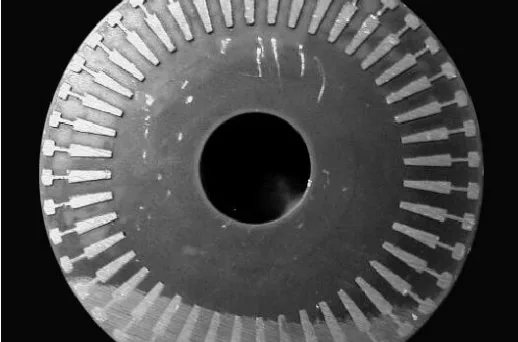

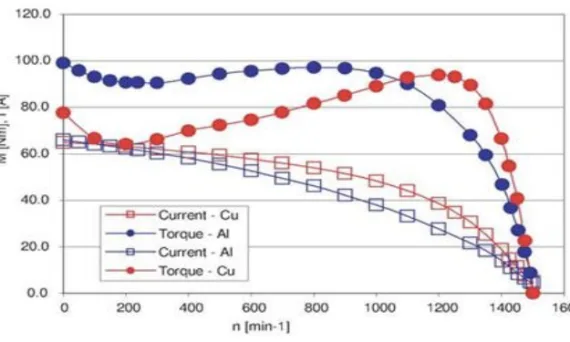

この紹介資料は、[‘Session – 4 : Paper – 1’] に掲載された「銅モーターローターの開発 – 製造上の考慮事項とモーターテスト結果」という論文に基づいています。 1. 概要: 2. 要約: 提供されたテキストには、明確な要約は含まれていません。しかし、序論と他のセクションで研究内容が要約されているため、これを要約の基礎として使用できます。 本論文は、銅の高い融点による金型寿命の短さという主要な課題に対処しながら、ダイカスト銅モーターローターの開発について要約しています。研究は、金型材料の選択、金型加熱および絶縁設計、ダイカストプロセス最適化、モーター性能試験、ローターバー設計を網羅しています。研究結果は、高温(600〜650℃)で動作するニッケル基合金が金型寿命の延長に有望であることを示しています。ダイカスト銅ローターを搭載したモーターは、アルミニウムローターと比較して、大幅な効率向上(1.2パーセントポイント以上)と損失低減(平均14%)を示しました。Flow 3Dシミュレーションを使用したショットプロファイル最適化により、気孔制御が達成されました。スキン効果を利用したローターバー設計も、モーター性能をさらに向上させるために検討されました。 3. 研究概要: 研究テーマの背景: 以前の研究状況: 研究目的: 主要な研究: 4. 研究方法 研究デザイン: データ収集と分析方法: 研究テーマと範囲: 5. 主要な結果: 主要な結果: Fig. 2 – Cross-section of rotor for three-phase motor showing copper filling the conductor bar slots. Fig. 3 – Photographs of sectioned end rings

Read More

By userAluminium-J, Copper-J, Technical Data-JApplications, CAD, Copper Die casting, Copper Rotor, Die casting, Die Casting Congress, Efficiency, High pressure die casting, Review, 금형

本紹介資料は、ASNE が発行した「Copper in the Rotor for Lighter, Longer Lasting Motors」という論文に基づいています。 1. 概要: 2. 要約: 本論文は、モーター回転子においてアルミニウムの代わりにダイカスト銅を使用することの利点をレビューします。このモーター技術の進歩は、モーター業界で長年求められてきましたが、銅の高い融点による金型寿命の短さのために、圧⼒ダイカストによる製造の試みは失敗に終わっていました。製造上の問題を解決するために開発されたニッケル基合金高温金型技術について簡単にレビューします。本プログラム以前に行われた開発作業と、その作業から派生した商用モーターは、回転子に導電率の高い銅を使用することで達成できる電気エネルギー効率の向上に焦点を当てていました。代表的な産業用モーターの性能特性を示します。回転子内の銅に対応するために、突入電流と始動トルクを制御するための導体バー形状の変更について説明します。モーターメーカーのモデリングによると、回転子に銅を使用すると、同じ効率でアルミニウム回転子モーターよりも軽量なモーターを構築できます。15 Hp (11 kW) モーターについて計算された重量削減の例を示します。ここに示されているデータは、銅回転子を備えたモーターがより低温で動作することを示しています。業界の経験によると、低温動作はメンテナンスコストの削減、信頼性の向上、モーター寿命の延長につながります。 3. 研究概要: 研究テーマの背景: 国防コミュニティは、より軽量、低コスト、環境に優しく、信頼性の高い材料を必要としています。C-BCT (Copper-Based Casting Technology) プログラムは、防衛システムにおけるより軽量で効率的なコンポーネントのための銅基合金アプリケーションの開発を目的としており、特に電気モーター用のダイカスト銅回転子に焦点を当てています。 以前の研究の状況: 以前の研究では、銅回転子の利点 (高効率、低動作温度) が確認されていましたが、銅の融点が高いため金型寿命が短く、製造が困難でした。以前の研究は主に効率の向上に焦点を当てていました。 研究目的: この研究は、アルミニウム製の対応製品と比較して、電気エネルギー効率の向上または大幅な重量上の利点を備えたダイカスト銅回転子モーターを設計、製造、およびテストすることを目的としています。また、金型寿命の問題にも対処します。 コア研究: コア研究は 2 つの段階で構成されます。(1) 高温金型材料と最適な動作条件を調査することにより、銅圧⼒ダイカストにおける金型寿命の問題に対処すること、(2) ダイカスト銅回転子を備えたモーターの性能をアルミニウム回転子モーターと比較評価すること。 4. 研究方法論 研究デザイン: この研究には、材料科学的調査 (金型材料)、熱モデリング、および実験的テスト (モーターの動力計テスト) の組み合わせが含まれていました。 データ収集と分析方法: 研究テーマと範囲: この研究は、銅ダイカスト用金型材料、金型加熱技術、モーター性能テスト (効率、トルク、温度上昇、すべり、力率)、および銅回転子用のモーター設計最適化を対象としていました。範囲には、60 Hz および 400 Hz モーターが含まれていました。

Read More

この紹介論文は、Copper Development Association Inc.が発行した[“The die-cast copper motor rotor – a new copper market opportunity”]論文の研究内容をまとめたものです。 1. 概要: 2. 要旨 誘導電動機の製造業者は、ローターのかご形巻線(squirrel cage)のダイカストアルミニウムを銅に置き換えることで、モーター損失を大幅に削減し、電気エネルギー効率を向上させることができることを長い間知っていました。アルミニウムはダイカストが容易ですが、銅は融点が高いためダイカストがはるかに難しく、早期の金型故障につながります。この研究は、金型寿命の問題に取り組んでいます。高温金型材料の候補が調査されました。周期的な熱および応力勾配のコンピューターシミュレーションにより、「ヒートチェック(heat checking)」破壊メカニズムに関する洞察が得られました。約625℃に予熱および作動されるニッケル基合金金型システムが開発されました。ダイカスト銅モーターローターは、モーター損失が15〜20%減少し、動作温度が低下したモーターテスト結果を示しています。 3. 研究背景: 研究テーマの背景: 以前の研究の現状: 研究の必要性: 4. 研究目的と研究課題: 研究目的: 主要な研究: 5. 研究方法 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図表名リスト: 7. 結論: 主要な調査結果の要約: 8. 参考文献: 9. 著作権: 本資料は上記論文を紹介するために作成されたものであり、商業目的での無断使用を禁じます。 Copyright © 2025 CASTMAN. All rights reserved.

この紹介記事は、IJIREEICE が発行した論文「Analysis of Induction Motor with die cast rotor」の研究内容を紹介するものです。 1. 概要: 2. 要旨 (Abstract) 本論文は、低コストのダイカストまたは製造されたアルミニウムロータと、より高価な銅バーロータのどちらを使用するかという選択肢を提示します。工業国では、誘導電動機は全電力使用量の約50%を占めています。電動機効率のわずかな向上が、総電力消費量に大きな違いをもたらす可能性があります。アルミニウムの代わりに銅を使用すると、元のアルミニウムベースの電動機よりも高い効率が得られます。本論文では、ダイカストロータ、電動機効率、およびDCR技術を使用して国の展望を高めることについて議論します。 3. 研究背景: 研究テーマの背景: 電気モーター開発の歴史は、1888年のニコラ・テスラによる発明から始まります。より高い効率へのニーズは、1970年代後半に現れました。 先行研究の状況: 効率は、出力電力と入力電力の比率です。誘導電動機の損失は、鉄損、固定子I2R抵抗損失、回転子I2R抵抗損失、風損および摩擦損失、漂遊負荷損失の5つのカテゴリに分類されます。Fuchsloch氏とSIEMENSの同僚は、図1に示す典型的な損失分布を示しました。 研究の必要性: 効率低下とモーター性能に影響を与える要因は、相互に依存しています。モーターのコストとモーターの商業的影響も考慮する必要があります。 4. 研究目的と研究課題: 研究目的: 本論文は、DCR技術を使用してモーターの効率を向上させるさまざまな要因を扱います。 主要な研究: DCR技術を使用する利点、技術的な問題、さまざまな市場動向、競合他社の概要。インドにおけるDCR技術の採用について。 5. 研究方法論 {本論文は、誘導電動機の銅ダイカストロータ(CuDC)に焦点を当て、ダイカストロータ技術に関連する既存の文献、規格、および技術データをレビューおよび分析します。研究範囲は以下の通りです:} 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図表名リスト: 7. 結論: 主要な調査結果の要約: この論文は、ダイカスト銅ローター(DCR)技術が誘導電動機の効率を大幅に向上させる可能性があることを強調しています。モーター効率規格の歴史的背景、銅ローター製造の課題、損失の削減、動作温度の低下、および潜在的なコスト削減の観点から見たDCRの利点について説明します。また、始動トルクや電流などの技術的な問題についても調査し、DCRとアルミニウムダイカストローターの比較分析を提示します。 8. 参考文献 (References): 9. 著作権 (Copyright): この資料は、上記の論文を紹介するために作成されたものであり、商業目的での無断使用は禁止されています。 Copyright © 2025 CASTMAN. All rights reserved.

By userAluminium-J, Copper-JAluminum Die casting, CAD, Copper Die casting, Copper Rotor, Die casting, Efficiency, Magnesium alloys, Microstructure, STEP, 금형, 알루미늄 다이캐스팅

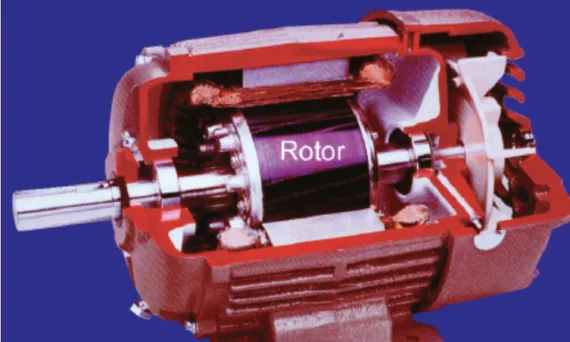

本紹介論文は、[DIE CASTING ENGINEER]誌に掲載された[“Materials & Modifications to Die Cast the Copper Conductors of the Induction Motor Rotor”]論文の研究内容です。 1. 概要: 2. 要旨 材料に関する記事は、一般的にアルミニウム、亜鉛、マグネシウムベースのダイカスト合金に焦点を当てています。このレポートは、比較的融点の高い金属である純銅の圧⼒ダイカストを扱っている点で異なります。⾼融点⾦属および合⾦の場合、⾦型寿命が短いことが、コスト効率の良いダイカスト操業を達成するための制限要因となります。銅含有ローターによる、より効率的な誘導電動機を主な⽬的としたこの研究では、⾦型またはダイ材料の問題に取り組む必要がありました。この研究では、⾦型材料の特性とダイセットの熱環境の改善に関する⼀般化を通じて、コスト効率の良い⾦型寿命を達成しました。ローター構造における鋳造銅の特性と、モーター試験における鋳造銅ローターの性能も報告されています。 3. 研究背景: 研究テーマの背景: ダイカストは、大量生産に適した低コストの製造プロセスであり、一般的にアルミニウム、亜鉛、マグネシウム合金に使用されます。誘導電動機ローターは、通常、導体棒と短絡リングで構成される「かご形(squirrel cage)」構造で構成されます。従来、アルミニウムは、高い電気伝導性とダイカストの容易さから使用されてきました (図1、2)。 以前の研究状況: モーターメーカーは、ローターの導体構造においてアルミニウムを銅に置き換えると、モーター効率が大幅に向上することを⾧年認識していました。一部の特殊用途および大型モーターは、製作された銅ローターを使用していますが、これはコストがかかり、時間のかかるプロセスです。国際銅研究協会(International Copper Research Association)の研究によると、タングステンとモリブデンが銅ダイカスト用の潜在的な金型材料として確認されました。 研究の必要性: 1〜125 Hpの範囲のモーター効率を1%向上させると、年間200億kWhrを節約できます。しかし、銅の融点(アルミニウムの場合は660°Cに対し1083°C)が⾼いため、アルミニウムダイカストに使⽤される従来の⼯具鋼⾦型は銅には適していません。ダイカスト銅ローターを経済的に⽣産するには、耐久性があり、コスト効率の良い⾦型材料が必要です。 4. 研究目的と研究課題: 研究目的: 十分な金型寿命を達成するために、適切な金型材料とプロセス修正を特定することに焦点を当て、銅誘導電動機ローター製造のための費用対効果の高いダイカストプロセスを開発すること。 主要な研究: 5. 研究方法 この研究は、次のような多角的なアプローチを含んでいます。 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図表名リスト: 7. 結論: 主要な調査結果の要約: {研究結果の要約。研究の学術的意義、研究の実用的な意味}この研究は、銅誘導電動機ローターのダイカストの実現可能性を示しており、モーター効率を大幅に向上させる道を提供します。適切な金型材料とプロセスパラメータの特定は、この技術の商業的実現可能性にとって非常に重要です。実際的な意味としては、電気モーターの大幅な省エネと運用コストの削減が含まれます。 8. 参考文献: 9. 著作権:

Read More

本紹介資料は、IEEEが発行した「高効率誘導電動機のコスト効果を考慮した最適設計(Optimizing Design of High Efficiency Induction Motor Considering Cost Effect)」論文の研究内容です。 1. 概要: 2. 概要 (Abstract) 誘導電動機の特性は、パラメータの数によって異なり、パラメータ間の性能関係も暗黙的です。誘導電動機の設計の場合、一般的に最適化プロセスで多くの客観的な物理量を推定する必要があります。この論文では、遺伝的アルゴリズムに基づく多目的設計最適化を三相誘導電動機に適用します。効率、始動トルク、および材料コストが目的関数として選択されます。設計結果の妥当性は、計算結果と測定結果を比較することによって検証されます。 3. 研究背景: 研究テーマの背景: 電気モーターは全電力の半分以上を消費するため、省エネルギーとモーター効率の向上に対する要求が加速しています[1]。 以前の研究の状況: 以前の研究には、「アクティブな制約に沿った境界探索(boundary search along active constrains)」[3]や非線形解析反復場回路モデル(AIM)[4]などの方法があります。進化的アルゴリズムを使用した多目的最適化に関する広範な研究が存在します。 研究の必要性: 銅ダイカストや低損失電磁鋼板などの技術は効率を向上させますが、コストを増加させ、特殊な製造技術を必要とします[2]。効率の向上と費用対効果のバランスをとる最適化方法が必要です。 4. 研究目的と研究課題: 研究目的: 材料コストを最小限に抑えながら、高効率のための三相誘導電動機の設計を最適化すること。 コア研究: 多目的遺伝的アルゴリズム(NSGA-II)を適用して、効率、始動トルク、および材料コストを考慮して誘導電動機の設計を最適化します。 5. 研究方法論 本研究は、NSGA-II遺伝的アルゴリズムを用いた多目的最適化アプローチを使用しています[5,6]。設計は、等価回路法とD²Lサイジング方程式に基づいています。 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図の名称リスト: 7. 結論: 主要な調査結果の要約: 本研究は、多目的遺伝的アルゴリズム(NSGA-II)を使用して三相誘導電動機の設計を最適化することを成功裏に示しています。最適化された設計(Optimum III)は、基本モデルと比較して材料コストを6.4%削減しながら、目標効率(シミュレーションで93.5%、テストで93.3%)を達成しました。試験効率は、50%、75%、100%、および110%の出力で高効率レベル(93.0%)を満たしています(図4)。 研究の学術的意義: 電気機械設計における多目的最適化のためのNSGA-IIの実用的な応用を提供します。 研究の実用的な意味: この設計プロセスは、省エネルギーの取り組みに貢献する、より効率的で費用対効果の高い誘導電動機を開発するために使用できます。 8. 参考文献: 9. 著作権: 本資料は上記論文を紹介するために作成されたものであり、商業目的での無断使用を禁じます。Copyright

Read More

本紹介内容は、Archives of Metallurgy and Materialsで発行された「Estimation of Cooling Rates in Suction Casting and Copper-Mould Casting Processes」の研究内容です。 1. 概要: 2. 要約 / 序論 吸引鋳造および銅鋳型鋳造におけるFe-25wt%NiおよびAl-33wt%Cu合金の冷却速度を測定しました。ø2、ø3、ø5 mmのロッドを作製しました。冷却速度は、セル状およびラメラ間隔に基づいて推定されました。円筒状共晶合金の温度プロファイルは、微細構造検査だけでは決定できないことがわかりました。共晶凝固時の凹状凝固前線は、ロッド中心に向かうほどラメラ間隔を減少させました。Fe-25wt%Niのセル状間隔に基づく最小軸方向冷却速度は、ø2およびø3 mmロッドの場合約200 K/s、ø5 mm吸引鋳造ロッドの場合30 K/sでした。銅鋳型鋳造は、わずかに低い値を示しました。 3. 研究背景: 研究テーマの背景: 鋳造中の結晶化を抑制するために必要な臨界冷却速度(Rc)は、合金組成に大きく依存します。吸引鋳造や銅鋳型鋳造などの急速凝固技術は、Rc以上の冷却速度を達成することにより、バルク金属ガラス(BMG)を製造するために重要です。 既存研究の現状: 研究の必要性: 微細構造の特徴を用いた冷却速度推定における既存の矛盾を解決する必要があります。この研究は、微細構造に基づく冷却速度決定の適用可能性を調査し、特に吸引鋳造と銅鋳型鋳造を比較し、共晶合金を使用することの限界を強調します。 4. 研究目的と研究課題: 研究目的: Fe-25wt%NiおよびAl-33wt%Cu合金の吸引鋳造および銅鋳型鋳造中の微細構造を調査することにより、冷却速度を推定します。2つの鋳造方法で得られた冷却速度を比較します。共晶微細構造が冷却速度の推定に適しているか確認します。 主要な研究課題: 5. 研究方法 研究デザイン: 2つの鋳造方法(吸引鋳造と銅鋳型鋳造)と2つの合金系(Fe-25wt%NiとAl-33wt%Cu)を比較する実験的研究です。微細構造解析は、冷却速度を推測するための主要な方法でした。 データ収集方法: 分析方法: 研究対象と範囲: 吸引鋳造および銅鋳型鋳造を用いて2、3、5 mm直径のロッドに鋳造されたFe-25wt%NiおよびAl-33wt%Cu合金。 6. 主要な研究結果: 主要な研究結果: 提示されたデータ分析: 図リスト: 7. 結論:

Read More

By userAluminium-J, Copper-J, Technical Data-Jaluminum alloy, aluminum alloys, Applications, CAD, Die casting, Efficiency, Mechanical Property, Microstructure, 金型, 자동차

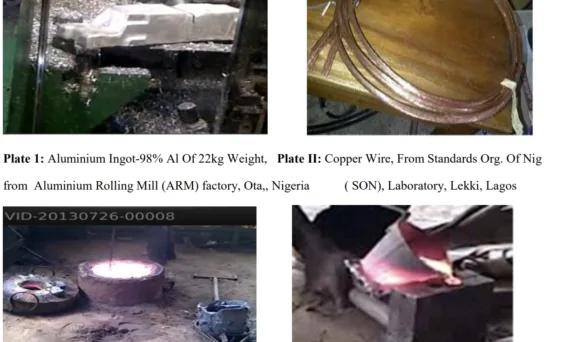

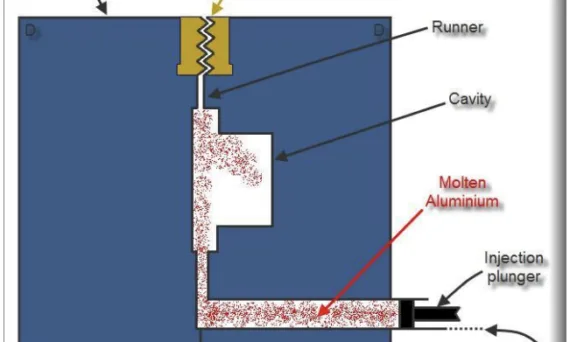

本紹介記事は、[International Journal of Materials, Methods and Technologies]によって発行された論文[“Al-Cu合金の化学的および機械的特性に対する熱力学的処理の影響”]の研究内容を紹介するものです。 1. 概要: 2. 概要 / 序論 本研究論文は、金属組織学的検査によって特性評価されたAl-9.37Cu合金の開発について調査しています。ダイカスト法を用いて鋳造された合金は、溶体化処理、水焼入れ、空冷焼入れ、および過時効処理などの一連の処理を受けました。研究の結果、Al-9.37Cuの強度は、合金を圧延し、時効処理を行った場合に大幅に向上することが示されました。これは、アルミニウムの結晶粒界に沿って、またはその近傍で大きな析出物が成長し、金属が降伏する際の転位の移動を妨げるためです。しかし、合金を200℃(500℃)を超えて加熱すると、平衡正方晶相が形成され、完全にインコヒーレントとなり、繊維状組織による強化効果が低いため、引張強度の値が低下することが観察されました。 序論では、アルミニウム合金において強度を高めるための合金元素としての銅の役割を強調し、耐食性とのトレードオフを認識しています。アルミニウムのような軽量金属において、均質な材料特性を得るためには、合金元素の均一な分布が重要であることを強調しています。また、アルミニウム製造の簡単な歴史的背景を提供し、Al-Cu平衡状態図(Fig.1)を参照しながら、異なる温度におけるアルミニウム中の銅の溶解度について論じています。序論の結論として、本研究の目的は、熱力学的時効がAl-Cu合金に及ぼす影響、特に過熱時の内部応力とひずみの影響を調査することであると述べています。 3. 研究背景: 研究課題の背景: 本研究は、アルミニウムの軽量性および耐食性を維持しながら、その機械的強度を高めるという課題に取り組んでいます。アルミニウムは、その固有の低密度と耐食性から、特に輸送産業において様々な用途に理想的な材料です。銅との合金化は強度を向上させる一般的な方法ですが、得られたAl-Cu合金の特性に対する熱力学的処理の影響を最適化するためには、詳細な調査が必要です。本研究では、ダイカストされたAl-9.37Cu合金の特性に対する、ダイカスト、溶体化処理、焼入れ、時効、および温間加工を含む様々な熱力学的処理の影響を理解することに焦点を当てています。 既存研究の現状: 序論で引用されている既存の研究は、アルミニウム中の銅の溶解度が温度に依存し、異なる相と微細組織の形成に影響を与えることを示しています。Al-Cu平衡状態図(Fig.1)は、固溶限とθ(Al2Cu)のような金属間化合物の形成を示すために参照されています。(Kacer et al 2003)および(Ashby and Jones, 2006)として参照されている先行研究は、アルミニウム合金とその冶金学的開発の基礎的な側面を探求しています。しかし、本論文では、ダイカスト、溶体化処理、焼入れ、時効、温間加工を含む熱力学的処理が、Al-9.37Cu合金の特性に及ぼす具体的な影響をより深く掘り下げています。 研究の必要性: 本研究は、ダイカストで使用されるAl-Cu合金の加工パラメータを最適化するために必要です。熱力学的処理が微細組織と機械的特性に及ぼす影響を理解することは、高性能部品を製造するために不可欠です。本研究は、純アルミニウムの強度の限界と、不適切な加工による特性劣化の可能性に対処し、制御された熱処理と変形を通じてAl-Cu合金の強度と延性のバランスを実現するための洞察を提供することを目的としています。本研究は、優れた耐食性と高い強度対重量比を備え、大きな変形に耐えることができる代替の非鉄合金製品の開発に貢献することを目指しています。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、Al-Cu合金、特にAl-9.37Cuの化学的および機械的特性に対する熱力学的処理の影響を調査することです。これには、ダイカスト、溶体化処理、焼入れ(水および空気)、時効(自然および人工)、および温間加工が合金の微細組織、引張強度、硬度、および延性に及ぼす影響を特性評価することが含まれます。本研究は、合金の機械的性能を向上させるためにこれらの処理を最適化することを目指しています。 主要な研究課題: 本論文で取り上げられている主要な研究課題は以下のとおりです。 5. 研究方法 研究デザイン: 本研究では、熱力学的処理がAl-9.37Cu合金に及ぼす影響を調査するために実験計画法を採用しています。研究では、ダイカストを用いて合金を鋳造し、続いて鋳造サンプルに様々な熱処理および温間加工プロセスを施します。引張試験および硬度測定を含む機械的試験と、金属組織学的検査を実施して、得られた特性と微細組織の変化を評価します。 データ収集方法: データは、以下の方法で収集されました。 分析方法: 収集されたデータは、以下を用いて分析されました。 研究対象と範囲: 研究対象は、98%アルミニウムインゴットと銅線から作製されたAl-9.37Cu合金です。研究の範囲は以下に限定されます。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: 図のリスト: 7. 結論: 主な調査結果の要約: 本研究は、ダイカストされたAl-9.37Cu合金の機械的特性が、熱力学的処理によって大きく影響を受けると結論付けています。圧延と時効は強度を高めますが、高温での過時効は強度を低下させます。溶体化処理、それに続く水焼入れ、および室温で6時間の時効処理は、合金の強度と硬度を最適化し、高い強度対重量比を必要とする用途に適したものにします。微細組織分析は、析出物の形成と分布が機械的特性を決定する重要な要因であることを裏付けています。 研究の学術的意義:

Read More

By userAluminium-J, Copper-J, Technical Data-JADC12, AZ91D, CAD, Die casting, Efficiency, Heat Sink, High pressure die casting, High pressure die casting (HPDC), 금형, 자동차 산업

この紹介記事は、[International Journal of Mechanical Engineering and Robotics Research]によって発行された論文[“Development of High Performance Copper Alloy Chill Vent for High Pressure Die Casting”]の研究内容を紹介するものです。 1. 概要: 2. 概要 / 導入 高圧ダイカスト(HPDC)プロセスにおいて、チルベントは残留空気やガスを金型キャビティから排出するために不可欠です。本論文では、従来の工具鋼と比較して優れた強度と熱伝導率を示す新しいタイプの銅合金材料を用いた高性能チルベントの設計と開発について調査しています。有限要素解析を用いてチルベントの数値熱伝達モデルを開発し、実験結果によって検証しました。検証されたモデルを用いて、銅合金チルベントと従来の鋼製チルベントの性能比較を行いました。その結果、チルベント材料の変更が冷却時間、冷却速度、および金型内部の温度分布に有意な改善をもたらすことが明らかになりました。特に、銅製チルベントは、従来の鋼製チルベントと比較して、凝固するアルミニウム合金の冷却効率を約158%向上させることが示されました。本研究は、高強度銅合金チルベントの使用が、急速な熱伝達とガスの迅速な放出を可能にすることでHPDCプロセスの効率と有効性を高め、鋳造部品のポーラス欠陥やバリ欠陥を低減することに貢献すると結論付けています。 3. 研究背景: 研究トピックの背景: 高圧ダイカスト(HPDC)は、自動車産業において軽量金属部品の製造に広く利用されており、特にADC12のような軽量アルミニウム合金の使用が増加傾向にあります。チルベントは、ダイキャビティから空気を排出するためのHPDCにおける一般的な手法であり、通常、ジグザグ状のベントパスを持つ鋼製ブロック対で構成されています。しかし、従来の鋼製チルベントは、鋼の低い熱伝導率のために、溶融金属のフラッシングや欠陥防止の困難さといった制約を受けています。 既存研究の現状: 先行研究では、HPDCにおける凝固および熱プロセスの数値モデリングと有限要素モデリングが、プロセス効率の向上と冷却時間の短縮に大きく貢献することが示されています。シミュレーション研究では、正確な熱解析と欠陥低減に重要な様々なプロセスパラメータが分析されてきました。しかし、論文中で指摘されているように、「シミュレーション手法を用いた研究は数多く存在するものの、HPDCプロセスにおけるチルベントの設計と開発、およびエアベント問題にはほとんど注意が払われていません。」 研究の必要性: 本研究は、HPDCにおけるチルベントの設計と最適化に関する既存の研究文献におけるギャップを特定しています。従来の鋼製チルベントの限界、特にその低い熱伝導率が、代替材料の探求の必要性を促しています。本研究では、エアベント問題を解決し、HPDCプロセスの全体的な効率を向上させるための、より優れたチルベント設計の必要性を強調し、特にポーラス欠陥やバリ欠陥をターゲットとしています。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、「この研究ギャップを埋め、従来の工具鋼の代わりにMoldMAXを用いた新しいチルベント構成の性能を調査すること」です。これには、ベリリウム銅合金であるMoldMAXを用いた高性能チルベントを設計・開発し、HPDCにおける従来の工具鋼(H13)チルベントとの性能比較を行うことが含まれます。 主要研究課題: 主要な研究課題は、工具鋼(H13)チルベントと比較して、ベリリウム銅合金(MoldMAX)チルベントの性能を評価することです。この評価は、有限要素解析を用いた数値シミュレーションによって行われ、実験的試験によって検証されます。性能指標には、冷却時間、冷却速度、および金型内の温度分布が含まれます。 5. 研究方法 研究デザイン: 本研究では、チルベント内の熱伝達をモデル化するために、有限要素解析(FEA)を用いた数値シミュレーションアプローチを採用しています。「有限要素解析を用いてチルベントの数値熱伝達モデルを開発し、実験結果によって検証しました。」モデルは、異なるチルベント材料の熱性能を比較するように設計されました。 データ収集方法: 実験的検証は、「商用800トンダイカストマシンで実施されたアルミニウム合金鋳造の実時間実験試験」を用いて実施されました。チルベント表面の温度分布は、「高速赤外線カメラFLIR PM850をHPDCマシンに設置」し、射出時間15.9秒で測定されました。 分析方法: シミュレーションによる温度結果と実験測定値を比較して、FEA熱伝達モデルを検証しました。その後、検証されたモデルを用いて、冷却時間、冷却速度、および温度分布を分析することにより、MoldMAX銅合金チルベントと工具鋼(H13)チルベントの性能を比較しました。 研究対象と範囲: 研究対象は、HPDCで使用されるチルベントです。調査対象材料は、従来の工具鋼(H13)とMoldMAXベリリウム銅合金です。実験的検証およびシミュレーションで使用された鋳造材料は、アルミニウム合金ADC12です。範囲は、凝固するアルミニウム合金から熱を除去する際のチルベントの熱性能に限定されています。 6. 主な研究成果: 主要な研究成果:

Read More

By userCopper-J, Technical Data-JApplications, CAD, Copper Rotor, Die casting, Draft, Efficiency, Electric vehicles, Quality Control, 알루미늄 다이캐스팅, 해석

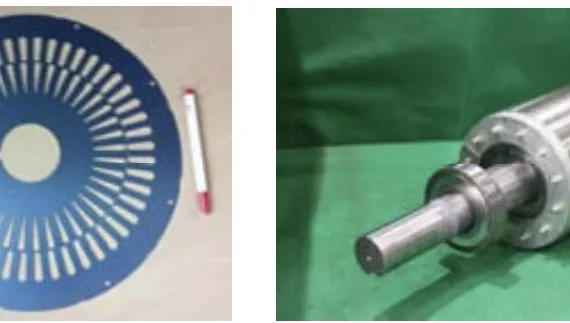

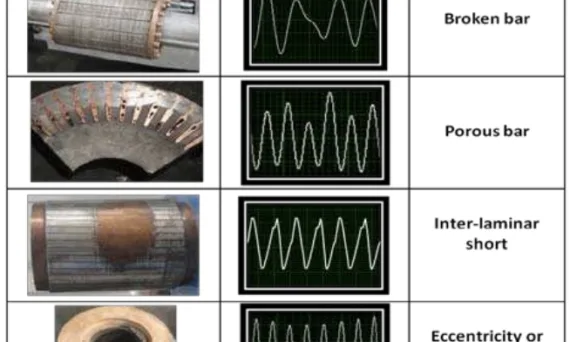

本紹介内容はIEEEで発行された論文 “Design and Development of Rotor Quality Test System for Die-Cast Copper Rotors” の研究内容を紹介するものです。 1. 概要: 2. 概要 / 導入 概要 – 銅ローターモーターは、最新のモーターと同等の優れた効率を発揮し、電気自動車用途に適格となる高い温度に対応できることが市場で周知されています。重金属であるダイカスト銅ローターの製造には、信頼性の高いローター生産のために絶対的な注意が必要です。本論文では、銅ダイカスト加工における一般的な欠陥を特定し、3段階検査における十分な監視方法を提案します。最終段階は、銅ダイカストローターに見られるほとんどの問題を検出するローター品質試験システムで構成されています。このローター品質試験システム分析は、ローター製造プロセスを最適化し、不良ローターをモーターアセンブリに取り付ける状況を回避するのに役立ちます。 I. 導入 電気自動車(EV)への世界的な関心が拡大するにつれて、自動車エンジニアは、材料使用量の削減、サイズの小型化、重量の軽減によって利点を得ることができるモーター製造のための特殊材料を探しています。近年、希土類材料の希少性と、永久磁石モーターにおける高温での磁石性能への懸念から、ダイカスト銅ローターモーターへの関心が高まっています。銅ローター誘導モーターは、小型化、高出力密度、システム全体、効率、耐久性の点で、パラレルハイブリッド電気自動車にとって実行可能な選択肢であると思われます[1]。高圧ダイカストは、ダイカストローターの製造において最も経済的なプロセスであり、1930年代からアルミニウムが選択材料となっています。銅の高い導電率を利用して、ローターにアルミニウムの代わりに銅を使用することは、EV用途向けのエネルギー効率の高いモーターを開発するための確固たる戦略であることが証明されています。かご形誘導電動機のダイカストローターバーでアルミニウムを銅に置き換えることは、ローターI²R損失の低減という点で大きな利点があり、最終的には効率と省エネが向上します。ローターI²R損失の低減は、モーターの動作温度を低下させます。銅ダイカストプロセスはアルミニウムダイカストプロセスと同一ですが、温度と圧力の増加による追加の製造上の課題により、銅ダイカストローターの製造は困難になります。銅の溶融コストと溶融銅の取り扱い費用は、アルミニウムの約3倍高いと推定されています。ダイカスト銅ローターモーターの製造にかかる高コストは、入力電力消費量の削減、メンテナンス費用の削減、長寿命化による省エネによって相殺されます[2]-[7]。新しいダイカストローターの構造には、モーターの動作を危険にさらす可能性のあるさまざまな欠陥があります。ローターの欠陥は、異常な発熱、追加の高調波の存在、アークの発生、振動や騒音の発生、モーターの速度やトルクの変動を引き起こします。ダイカスト銅ローターの問題は、モーターの望ましくない性能につながり、信頼性が低下し、頻繁なサービスが必要になります。ローターの欠陥による誘導電動機の全故障は、約10%と推定されています[8]。銅で製造されたダイカストローターは、製造時にさまざまな欠陥を引き起こす可能性があります。問題の中には、肉眼では検出できないほど見えないものもあれば、特定されていない問題もあります。 3. 研究背景: 研究テーマの背景: 電気自動車(EV)への世界的な関心が高まるにつれて、自動車エンジニアは、材料の使用量、サイズ、重量を削減できるモーター製造用の特殊材料を模索しています。ダイカスト銅ローターモーターは、希土類材料の入手可能性の低さと、永久磁石モーターにおける高温での磁石性能への懸念から、近年注目を集めています。銅ローター誘導モーターは、小型、高出力密度、効率、耐久性の点で、ハイブリッドEVにとって実行可能な選択肢です。高圧ダイカストは、従来アルミニウムを使用してきたローター製造において経済的です。高い導電率を持つ銅は、エネルギー効率の高いEVモーターにとって確固たる代替材料です。ダイカストローターバーでアルミニウムを銅に置き換えることは、ローターI²R損失を大幅に削減し、効率と省エネを向上させ、モーターの動作温度を低下させます。しかし、銅ダイカストはアルミニウムダイカストと類似していますが、より高い温度と圧力のため、製造上の課題があります。溶融銅を溶融および処理するコストは、アルミニウムよりも約3倍高くなります。製造コストは高くなりますが、ダイカスト銅ローターモーターは、省エネ、メンテナンスの削減、長寿命化により費用対効果が高くなります。 既存研究の現状: ダイカストローターの欠陥は、モーターの動作を損ない、異常な発熱、高調波、アーク、振動、騒音、速度/トルク変動などの問題を引き起こす可能性があります。これらの問題は、モーターの信頼性を低下させ、サービス要求を増加させます。ローターの欠陥は、誘導電動機の故障の約10%を引き起こすと推定されています。銅ダイカストローターは、さまざまな製造上の欠陥が発生しやすく、その一部は目に見えません。既存のローター品質監視方法には、固定子電流周波数成分を分析することにより、破損したバーや偏心などの欠陥を検出するオンライン手法である電流シグネチャ分析(MCSA)が含まれます。ただし、MCSAは複数の欠陥が存在する場合に使用が難しく、モーターが組み立てられて動作している必要があります。結果は他のモーターコンポーネントの影響を受け、専門家の解釈が必要です。これらの方法は、ダイカスト銅ローターの定量的な品質評価を提供せず、完全な組み立て前の製造中に適用することはできません。グラウラーテスト、タップテスト、浸透探傷試験、超音波探傷試験、抵抗試験などの分解されたモーター検出方法が存在しますが、特に内部欠陥などのすべてのタイプの欠陥を検出する上で限界があり、大量生産中の包括的な品質評価には適していません。 研究の必要性: 製造現場でのローター品質評価には、モーターコンポーネントに依存しない直接的な試験方法が必要です。RMFA、グラウラーテスト、超音波探傷試験などの現在の分解された検出方法は、すべての欠陥タイプを検出すること、および電気的、磁気的、絶縁性、構造的特性を含む完全なロータースタック評価を提供することに限界があります。高圧および高温を伴うダイカスト銅ローターの製造プロセスは、電気的、磁気的、絶縁性、構造的な変動を引き起こし、多孔性、ラミネーション短絡、スキュー角度偏差、導電率低下などの問題につながる可能性があります。これらの問題は、銅ローターの利点を打ち消し、モーターの効率と性能を低下させる可能性があります。既存の試験手順は、ダイカスト銅ローターのすべての問題を詳細に評価するには不十分です。これらの問題に対処し、製造を最適化し、不良ローターがモーターアセンブリに取り付けられるのを防ぐには、包括的な3段階検査プロセスが必要です。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、ダイカスト銅ローター用のローター品質試験システム(RQTS)を設計および開発することです。このシステムは、製造中に発生する銅ダイカストローターの一般的な欠陥を検出し、それによってローター製造プロセスを最適化し、不良ローターを使用したモーターの組み立てを防ぐことを目的としています。RQTSは、さまざまな欠陥タイプを検出する際の限界に対処し、生産ラインでの品質管理を可能にすることにより、既存の方法と比較して、ローター品質のより直接的かつ包括的な評価を提供することを目的としています。 主要な研究課題: 5. 研究方法 研究デザイン: 本研究では、ローター品質試験システム(RQTS)を作成するために、設計および開発アプローチを採用しました。これには、電磁誘導原理に基づくシステムの概念化、ハードウェアコンポーネント(電磁センサー、ローター駆動システム、データ収集システム)の設計、および信号分析と品質評価のためのソフトウェアの開発が含まれていました。このシステムは、重量試験、超音波試験を使用したエンドリングの欠陥検出、および最終RQTS試験を含む3段階検査プロセス用に設計されました。RQTSを検証するために、意図的に欠陥が導入されたプロトタイプローターが製作されました。 データ収集方法: RQTSは、電磁センサーを使用して、磁場内で回転するときにローターバーに電圧を誘導します。ローターバーの物理的状態を反映する誘導電圧波形は、センサーのピックアップコイルによってキャプチャされます。NI PCI-5922デジタイザーボードを備えたデータ収集システム(DAQ)は、センサーコイルからのアナログ信号を取得および調整するために使用されます。近接センサーは、周波数分析用の速度入力を提供します。取得した波形は、NI LabVIEWで開発されたカスタムソフトウェアを使用して処理および分析されます。 分析方法: 取得した波形は、NI LabVIEWで開発されたソフトウェアを使用して、時間領域と周波数領域の両方で分析されます。最初に、高周波ノイズを除去するために、バターワースローパスデジタルフィルターが適用されます。FFTを使用した周波数分析は、ローターバー通過周波数を特定し、欠落しているバーを検出するために実行されます。FFTスペクトルの振幅分析は、ローター欠陥の重症度を評価するために使用されます。統計的比較は、事前定義された基準に対してローター品質を評価するために実装されています。ソフトウェアは、ローター品質パーセンテージを計算し、設定された基準に基づいて合格/不合格の判定を提供します。欠陥のあるローターからの波形パターンは、特定の欠陥タイプを識別するために基準波形チャートと比較されます。 研究対象と範囲: 本研究は、誘導電動機用のダイカスト銅ローターに焦点を当てています。開発されたRQTSは、調整可能なチャックおよびテールストックアセンブリ、および適応可能な電磁センサー設定を通じて、さまざまなローターサイズと重量に適用できるように設計されています。一般的なダイカスト銅ローターの欠陥をシミュレートするために製造されたプロトタイプローターは、RQTSのテストと検証のための主要な対象として機能します。研究の範囲には、RQTSハードウェアおよびソフトウェアの設計、開発、検証、およびダイカスト銅ローター製造に関連するさまざまなローター欠陥を検出する能力の実証が含まれます。 6. 主な研究成果: 主要な研究成果:

Read More