本入門書の内容は、[Fabrication and Investigation of Copper Rotor Bar on 0.5HP Induction Motor-A Performance and Economical Study]というタイトルで[Australian Journal of Basic and Applied Sciences]に掲載された論文に基づいています。 1. 概要: 2. 抄録: 本論文では、0.5HP誘導電動機用の銅製回転子バーの製作と、既存のアルミニウム製回転子バーとの比較について扱います。実験を通して、効率の向上と損失の低減能力の観点から回転子を比較し、経済的な側面を分析し説明します。調査の結果、銅製回転子バーはアルミニウム製回転子バーと比較して損失が±5ワット減少し、効率が1%向上することが示されました。銅製回転子は、モーター1台あたり年間40.32kWhの年間エネルギー節約量(AES)を持ち、銅製回転子モーター1台あたりの総節約コスト(TSC)はRM13.54です。最後に、銅製回転子バーに交換された誘導電動機10万台を仮定した概算では、約RM130万の節約になることが示されています。 3. 序論: 誘導電動機は、世界中の産業界で主力として使用されてきました。電動機は、経済のあらゆる分野で広範に使用されており、工業、商業、住宅、農業の各分野全体にわたって幅広い業務を実行しています。モーターシステムは最大の産業負荷であり、平均して全電力消費量の70%以上を占めています。電動機システムのエネルギー消費は、重要な経済的および環境的問題です。マレーシアでは、産業部門が総電力消費量の約51.9%を占める最大の電力消費主体です(Hassan, M.Y., 2000)。 R.saidur(Saidur, R., 2009)の調査では、2006年の工業生産プロセスで使用された最終エネルギー消費量を特定することに最大限の重点が置かれました。分析されたデータに基づいて、電動機が産業界で生成された総電力の47%を占める最も多くのエネルギーを使用したことがわかりました。電動機は産業エネルギーの大部分を使用するため、産業部門の財政的コストを削減できるエネルギー効率の高いモーターの使用(Saidur, R., 2009)や、従来の回転子を置き換える銅製回転子バーの使用など、エネルギー使用量を削減するためのいくつかの対策を講じることができます。回転子の故障を含む原因と影響は、BonnettとSoukup(Bonnett, A.H. and G.C. Soukup, 1988)によって議論され、回転子の故障を回避するための実際的なメンテナンスソリューションが提示されました。一方、Craggs(Craggs, J.L., 1976)とHarland(Hartung, E.C., 1994)は、大型誘導電動機の場合を含め、アルミニウムの検討の必要性を主張しました。その結果、アルミニウム製回転子バーは、これらの各ケースでバーの温度上昇が高いため、高スリップモーターや極めて高い慣性負荷を加速する必要のあるモーターには適していないことがわかりました。一般に、アルミニウム合金の設計温度制限は、焼き入れおよび焼き戻しされた材料を比較した場合、銅合金よりも低くなっています。焼き入れされた銅合金は通常、IEEE電力工学協会のIEEE電気機械委員会の焼き入れされた95 WM 064-6 ECのほぼ2倍の範囲で降伏します。論文ではアルミニウムを推奨し承認しましたが、焼き入れされたアルミニウムは焼きなましされた銅の2倍の範囲で降伏します。 Lomax(Lomax, I.D., 1991)は、誘導電動機のかご形回転子の疲労寿命を検討しました。Lomaxは、過度のアンバランス振動中の高温下では、銅バー(アルミニウムと同様に)でクリープ破壊が発生すると指摘しています。彼はまた、特にT型回転子バーの場合、長期間にわたる過度の慣性負荷の加速による故障モードについても説明しています。Lomaxは、始動中にバーで過度の熱が発生し、その後の冷却と結果として生じる張力により、ウェブの上部から始まる亀裂の伝播について説明しています。亀裂は、始動が繰り返されるたびにバルブに向かって伝播します。ウェブの根元で分離が発生し、遠心力によりウェブがエアギャップに放出され、壊滅的な故障につながる可能性があります。 負のシーケンスの不平衡は、振動故障の問題を悪化させる可能性があります(Brandolino, J. and R.D.

Read More

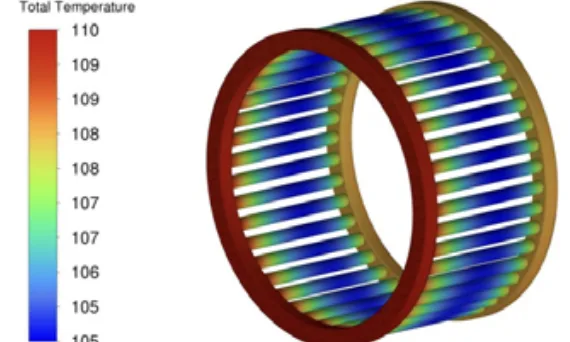

この入門論文の内容は、Przegląd Elektrotechnicznyによって発行された論文「Parametrization of the thermal model of induction motor with outer rotor」に基づいています。 1. 概要: 2. アブストラクト: 本論文では、高出力密度のアウターローター型誘導電動機を例として、電動機の熱モデルのパラメータ化手法を提示する。本論文で提示するシミュレーションは、定格出力25kW、質量16kgの銅製かご形回転子を備えた電動機モデルを用いて実施した。この構造は、さらされる運転条件が厳しいため、設計段階で正確な熱解析が必要となる。多くの研究では、この解析は通常、電動機の回転要素を考慮しない熱シミュレーションに限定されている。本稿では、回転子の回転運動、ローター本体の外面と環境との間の対流熱交換の強度を記述する対流係数、および固定子巻線熱伝導率の代替数値決定法を考慮して、エアギャップを通る熱伝達係数の値を含む、CFDモデルの選択されたパラメータの数値的決定法を提示する。数値シミュレーションで得られた結果に基づいて、電動機の3次元CFDモデルを開発し、解析した。 3. 導入: 近年における方向性の一つは、希土類永久磁石に依存しない高効率電気駆動装置の開発である[1-5]。これは、いわゆる比出力[kW/kg]、つまり与えられた機械の出力密度を知らせる駆動装置にも当てはまる[1,4,6]。さらに、近年、電気機械に対する騒音低減、信頼性、そして最終的には材料と製造コストの要求の高まりは、その設計の最適化を迫っている[7-8]。もちろん、技術と運転パラメータの点では、永久磁石を備えたモーターは基本的に競争相手がおらず、最高の特性を備えている。しかし、主要部品の多様化やグローバルな独占からの独立など、重要な問題の全スペクトルを考慮すると、誘導電動機を含む他のタイプの機械の開発と改良への関心が再び高まっている。モーターの設計段階における重要な課題は、モーターの適切な熱モデルと熱シミュレーション[6,9,10]である。高出力密度モーターは、多くの場合[12-15 A/mm²]の高電流負荷および高電源電圧周波数[800-1000 Hz]の条件下で動作するため、これらの機械の機械構造の部品は、負の熱影響[11-12]に特にさらされる。これらには、巻線、軸受、永久磁石、シャフトシール、エンコーダ[9]が含まれる。電気機械の熱状態の影響は、部品の嵌め合い、組立隙間、または接続の設計を選択する際にも考慮する必要がある。電気機械の熱状態が効率に与える影響も大きい[9,13]。 現在、多くの科学的研究で、電気自動車分野(自動車、航空、海運)[6,14,15]向けの電気機械の熱計算に注意が払われている。さらに、熱計算の問題は、比出力の高いモーターを設計する場合に特に重要である。これらの計算では、CFD熱流体シミュレーションを使用して、任意の動作点(例えば、定格または過負荷)で負荷をかけられた電気機械の定常状態熱状態を決定する。CFD計算はまた、冷却システムの効率を最適化することにより、電気機械からの熱除去を強化することを可能にする。 3次元CDFモデルは、以前に準備され、適切に簡略化された3次元CADモデルと、使用される構造材料の特性に基づいて開発される。これには以下が含まれる。 さらに、CFDモデルは、タスクのいわゆる境界条件を考慮して準備される。境界条件には、以下のようなものがある。 モデルの熱負荷、すなわち電力損失 ΔP (W) の値は、単位時間あたりに電気機械の個々の部品で生成される熱エネルギーの量を表す。最も一般的な値は、以下の電力損失である。 4. 研究の概要: 研究テーマの背景: 高出力密度電動機、特に誘導電動機は、特に電動モビリティにおいてますます重要になっている。これらのモーターは、信頼性と効率を確保するために正確な熱管理を必要とする厳しい条件下で動作する。正確な熱解析は、設計段階で不可欠である。 先行研究の状況: 従来の熱解析では、回転部品を無視し、対流係数に一定の値を用いることでモデルを簡略化することが多かった。CFDモデルにおけるエアギャップのメッシュ分割も、モーター全体の寸法に比べて寸法が小さいため、メッシュ品質の問題(アスペクト比)を引き起こし、課題となっている。 研究の目的: 本研究は、高出力密度のアウターローター型誘導電動機のパラメータ化された熱モデルを開発することを目的としており、CFDモデリングのための主要なパラメータの数値的決定に焦点を当てている。これには以下が含まれる。 コアとなる研究: 本研究は、8000rpmで動作する25kW、16kgの銅製かご形アウターローター型誘導電動機の3D CFD熱モデルのパラメータを数値的に決定することに焦点を当てている。目的は、モーター部品の定常状態温度を正確に予測し、冷却材の除熱効率を分析することである。 5. 研究方法 研究デザイン: 本研究では、数値流体力学(CFD)ソフトウェアANSYS 2021 R2 Fluentを用いた数値シミュレーションを採用している。熱モデルのパラメータ化は、重要な熱伝達パラメータを決定するための専用の数値実験のシリーズを通して達成された。 データ収集と分析方法: 研究テーマと範囲: 本研究は、高出力密度アプリケーション向けに設計された銅製かご形アウターローター型誘導電動機に焦点を当てている。範囲は以下を含む。 6. 主要な結果: 主要な結果: 図のリスト: 7.

Read More

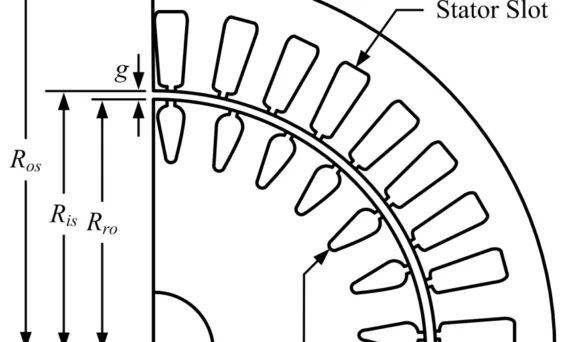

この紹介資料の内容は、”[Publisher]”によって発行された論文「[An Analytical Model of Induction Motors for Rotor Slot Parametric Design Performance Evaluation]」に基づいています。 1. 概要: 2. 抄録: 誘導電動機は、投資コストが低いため、ほとんどの発電で一般的に使用されています。しかし、さまざまな用途における誘導電動機の性能は、回転子の設計と機械の形状に大きく依存します。たとえば、回転子バーの高さと幅を変更すると、回転子抵抗とリアクタンスが変化し、モーター効率の変動につながります。本研究では、かご形誘導電動機の効率に対するパラメータの影響を調査するために、開口部の高さ、回転子スロットの深さ、回転子スロットの幅などの回転子スロット形状パラメータに関するパラメトリックスタディを実施します。この研究は、5.5 kW、60 Hz、および460 Vの仕様を備えた汎用かご形誘導電動機を考慮した解析モデルに基づいています。解析モデルは、MATLABソフトウェア環境内で開発およびシミュレーションされます。誘導電動機の効率に対する各パラメータ変動の影響は、4D散布図を使用して個別に、また全体的に調査されます。結果は、初期設定から適切な回転子スロットパラメータ設定を設計した後、効率が最大0.1%向上する可能性があることを示しています。 3. 導入: 電気機械は、電気機械エネルギー変換に広く使用されており、発電機またはモーターとして動作します。[1] モータータイプの中で、誘導電動機は、低コスト、低メンテナンス、および自己始動能力により、住宅および産業用途で好まれています。[2], [3] しかし、誘導電動機は比較的効率が低いという欠点があります。[5] 効率の改善は非常に重要であり、最適なパラメータ設定を使用したモデリングが重要なアプローチです。[6] 回転子スロット形状パラメータは、モーターの抵抗と漏れリアクタンスを決定するため、モーターの性能に大きな影響を与えます。以前の研究では、誘導電動機の性能を向上させるために回転子スロットの再設計が検討されてきました。[2], [7], [8], [9], [10], [11], [12] しかし、以前の調査は主に2D解析と有限要素法(FEM)技術に基づいていましたが、これらは特に初期設計段階のパラメトリックスタディでは計算負荷が大きく、柔軟性が低く、効率に直接焦点を当てていないことがよくあります。本論文では、解析モデルを使用して回転子スロットパラメータの変更が誘導電動機の効率に与える影響を調査することにより、これらの制限に対処します。 4. 研究の概要: 研究トピックの背景: 誘導電動機は、投資コストが低いため、発電およびさまざまな用途で広く利用されています。性能は、回転子の設計と機械の形状に大きく依存します。回転子スロットの設計は、モーター効率に影響を与える重要な要素です。 以前の研究の状況: 以前の研究では、回転子バーの形状と材料を変化させるなど、誘導電動機の性能を向上させるための回転子スロットの再設計が検討されてきました。[2], [7], [8], [12] FEM技術と2D解析は、モーターの動作、磁束分布、電力損失、高調波歪み、および始動特性に対する回転子スロット設計の影響を研究するために使用されてきました。[8], [9], [10], [6], [11] しかし、これらの方法には、計算負荷、パラメトリックスタディに対する柔軟性の制限、および効率に対する不十分な焦点という欠点があります。 研究の目的: 本研究の目的は、回転子スロット形状パラメータ、特に開口部の高さ(Hor)、回転子スロットの深さ(Hr)、および回転子スロットの幅(Btr)の変化が、かご形誘導電動機の効率に与える影響を調査することです。本研究では、以前の方法の限界を克服するために解析モデルを利用しています。 コアスタディ: 本研究の核心は、5.5

Read More

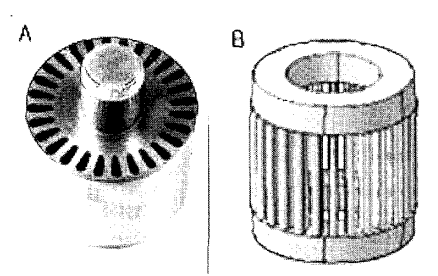

user 04/17/2025 Aluminium-J , automotive-J , Copper-J , Technical Data-J aluminum alloy , aluminum alloys , CAD , Computer simulation , Die casting , Efficiency , High pressure die casting , 金型 , 금형 , 해석 この紹介論文は、「韓国産学技術学会論文誌」によって発行された論文「誘導電動機回転子のダイカスト時における品質評価」に基づいています。 1. 概要 (Overview): 2. 抄録 (Abstract): 本研究では、産業現場で広く使用されている小型誘導電動機の回転子を生産工場でダイカスト(die casting)で製作する際のrotor core castの品質を評価するために、鋳造解析専用プログラムを用いて数値解析を行い、その結果を実験結果と比較して次のような結論を得た。第一に、誘導電動機回転子の高圧ダイカスト時に高速で射出されたアルミニウム溶湯の充填様相を経時的に評価した結果、溶湯は下部end ring部を先に充填し、水平に移動して上部end ring、core slot部を充填し、最終的にcore slot部で充填が完了する。第二に、mould内部での溶湯の充填様相を見ると、上部end ring、core slot部よりも下部end ring部で溶湯の流動による渦流が発生し、欠陥発生が予測され、現場の実験結果から下部end ring部の断面で大小多数の欠陥が発見された。第三に、ダイカスト作業で良好な品質の回転子を製作するためには、cast形状の変更や作業条件などの追加研究が必要であり、これについては今後報告する予定である。 3. 緒言 (Introduction): 誘導電動機は、産業現場で機械動力を生成するために広く使用されている。回転子(rotor)は、中心軸を中心に回転する部品である。誘導電動機用の回転子は、容量や使用目的に応じて種類が多様であり、しばしばrotor coreのslot部分に溶融アルミニウムを高圧のダイカスト(die casting)法で短時間で充填して製作される[1]。特に出力の低い小型誘導電動機の回転子は、生産工場でside gate typeのdie casting作業で製作されている。最近、cast品質に問題が発生していると現場から報告されており、これは電気効率の低下や高速回転時のunbalancing問題による騒音発生、追加の修正作業の必要性など、生産性向上の妨げとなっている。本研究は、現在のダイカスト作業条件下でのrotor end ring部分の品質を、解析的手法と実験的手法を用いて評価することを目的とする。 4. 研究の概要 (Summary of the study): 研究テーマの背景 (Background of the research topic): 小型誘導電動機の回転子は、一般的にダイカスト工程で製造される。しかし、鋳造されたアルミニウム部品の品質問題が懸念されており、これはモーターの性能(効率、騒音、不均衡による振動)に影響を与える可能性がある。 先行研究の状況 (Status of previous research): 本論文は、ダイカストの一般的な内容[1]と高圧ダイカストにおける欠陥発生[2-4]を認識している。特定の応用分野である小型誘導電動機回転子のダイカストで報告されている問題を強調し、現在の生産条件下での品質に関する集中的な調査の必要性を示唆している。 研究目的 (Purpose of the study): ダイカストで生産される小型誘導電動機回転子の鋳造品質を評価すること。具体的には、工程中の溶融アルミニウムの充填パターンを調査し、数値解析と実験的検証を通じてrotor

Read More

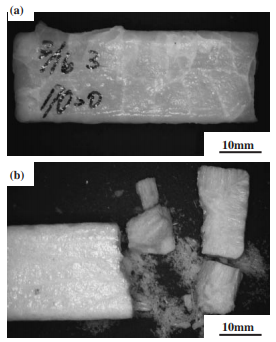

本紹介資料は、「韓国塑性加工学会誌 (Transactions of Materials Processing)」に掲載された論文「고효율 전동기용 Cu Rotor의 반응고 성형과 공정변수 제어 (Process Control and Thixoforming of Cu Rotor for High Efficiency Motors)」に基づいて作成されました。 1. 概要: 2. 抄録 (Abstract): 中小誘導電動機のロータは、通常アルミニウムダイカストによって製造されてきた。誘導電動機の効率を向上させるために、新たに開発されたCu-Ca合金が研究された。Ca含有量が1.0wt%未満のCu合金の電気伝導度は80% IACS以上であった。Cu-Ca合金は150℃以上の広い半溶融域を持つため、チクソフォーミングプロセスに適している。本研究では、従来のアルミニウムダイカストロータを置き換えるために、チクソフォーミングプロセスを用いたCuロータが開発された。チクソフォーミングされたロータの微細組織分析が行われた。不完全充填が誘導電動機の効率に及ぼす影響について議論された。 3. 緒言 (Introduction): 電動機は電気エネルギーをロータの回転によって機械的エネルギーに変換する装置であり、家庭だけでなく産業分野で広く使用されている。エネルギー変換過程において、電動機の種類によっては7~25%のエネルギー損失が発生するため、電動機の効率向上は省エネルギーにおいて重要である。誘導電動機の効率は、ロータの電気伝導度に大きく影響される。現在、商業的に生産されている中小電動機ロータは、主に純アルミニウムをダイカストで製造している。これは、アルミニウムの低コスト、複雑形状の製造容易性、銅合金ダイカストに比べて金型寿命が長いことによる。しかし、アルミニウムの電気伝導度は純銅の約60%レベルであるため、効率向上のためにはロータ材料を電気伝導度の高い銅合金に転換することが望ましい。銅合金は優れた機械的特性(強度、耐疲労性、耐クリープ性)を持ち、エネルギー効率、耐久性、性能に優れた電動機の製造を可能にする。しかし、銅合金は融点が高い(1083℃)ため、ダイカスト時に金型の摩耗が激しく、経済的な金型寿命を期待することが難しい[2]。この問題を解決する方策として、AlおよびMg合金部品の製造に広く用いられている半溶融成形法(チクソフォーミング)がある。半溶融成形は固液共存域で成形が行われ、液相線よりも100℃以上低い温度で成形するため、ダイカストに比べて金型の摩耗率が低く、鋳造欠陥が少ない利点がある。本研究では、広い固液共存域を持つCu-Ca合金を使用し、SIMAプロセス(Strain Induced Melt Activated)を通じて球状化組織を形成した後、プロセスパラメータの制御を通じて高効率電動機用ロータの半溶融成形を行った。成形された試作品の効率測定を通じて、誘導電動機の効率向上について議論する。 4. 研究の要約: 研究テーマの背景: エネルギー消費削減のため、高効率電動機への要求が高まっている。従来の誘導電動機ロータはアルミニウムダイカストで作られており、アルミニウムの低い電気伝導度のために効率が制限される。銅は優れた伝導性と機械的特性を持つが、融点が高いために金型損傷の問題があり、従来のダイカスト適用が困難である。 従来の研究状況: アルミニウムダイカストはロータ生産の確立された方法である。チクソフォーミング(半溶融成形)は、Al、Mg合金においてプロセス温度の低減と欠陥削減のために用いられる技術である。Cu-Ca合金の電気伝導度や半溶融特性に関する研究が行われてきた[3]。SIMAプロセスは、チクソフォーミングに適した球状微細組織を得る方法として認識されている[4-5]。 研究の目的: 本研究は、従来のアルミニウムダイカストロータを代替し、誘導電動機の効率を向上させるために、Cu-Ca合金を用いた半溶融成形プロセスによって銅ロータを開発することを目的とした。研究は、半溶融成形プロセスパラメータの制御、結果として得られる微細組織と充填特性の分析、そしてこれらの要因が最終的なモータ効率に及ぼす影響の評価に焦点を当てた。 中核研究内容: 本研究の中核内容は以下の通りである: 5. 研究方法論 研究設計: 本研究は実験的アプローチを採用した。材料選定(Cu-Ca合金)および真空誘導溶解(VIM)とSIMAプロセスを用いた準備から開始した。3HPロータ形状に対して、加熱条件やビレット形状などのプロセスパラメータを変更しながら半溶融成形試験を実施した。欠陥分析には、目視検査、断面切断、顕微鏡観察が含まれた。内部品質評価のために非破壊検査(RT)を使用した。最終的に、生産されたCuロータの効率を測定し、基準となるアルミニウムダイカスト(Al D/C)ロータと比較した。 データ収集および分析方法: 研究テーマと範囲: 本研究は、誘導電動機ロータ生産のためのCu-Ca合金、特にCu-0.5%Caの半溶融成形性に焦点を当てた。適切な半溶融微細組織を得るためのSIMAプロセス適用を調査した。範囲は、特定の3HPロータ設計(Fig

Read More

user 04/14/2025 Aluminium-J , automotive-J , Copper-J , Salt Core-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Aluminum Die casting , ANOVA , CAD , Die casting , Efficiency , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Permanent mold casting , Review , Sand casting , Taguchi method , 금형 , 자동차 산업 本紹介資料は、「Scientia Iranica, Transactions B: Mechanical Engineering」に掲載された論文「Minimizing the casting defects in high-pressure die casting using Taguchi analysis」に基づいています。 1. 概要: 2. 抄録 (Abstract): 高圧ダイカスト(HPDC)は自動車産業における主要な生産プロセスの一つであり、幾何学的に複雑な非鉄鋳物を製造するために広く用いられています。HPDCで製造された製品の機械的強度と微細構造は、射出圧力、溶湯温度、1次および2次プランジャー速度、冷却温度などのいくつかのプロセスパラメータの変動によって変化します。これらのプロセスパラメータは鋳造品質に直接影響するため、プロセスの生産性を最大化し、ポロシティ(気孔)、ピンホール、ブローホールなどの鋳造欠陥を最小化するためには、それらの最適な組み合わせが必要です。そこで、この問題に取り組むため、本論文では実験計画法(DOE)とタグチ分析を組み合わせてパラメータを最適化することにより、HPDCプロセスにおける主要な鋳造欠陥であるポロシティを最小化するアプローチを提示します。得られた結果は、冷却時間、射出圧力、および2次プランジャー速度が応答因子(鋳造部品の密度)に大きな影響を与えることを示しました。さらに、178 barの射出圧力、665°Cの溶湯温度、5秒の冷却時間、210°Cの金型温度、0.20 m.s⁻¹の1次プランジャー速度、および6.0 m.s⁻¹の2次プランジャー速度を使用することにより、選択された部品のポロシティによる不良率が61%削減されたと結論付けられました。 3. はじめに (Introduction): 高圧ダイカスト(HPDC)は、自動車、通信、農業などの産業向けに、経済的で複雑な形状かつ寸法精度の高い非鉄金属部品(アルミニウムなど)を製造するために、最も重要かつ広く使用されている製造プロセスの一つです[1, 2]。自動車産業では、クラッチ、ギアボックス、サスペンション、ブレーキ部品、コネクティングロッドなど、幅広い部品の製造に使用されています[3]。一般的にHPDCでは、溶融金属が準備され、高圧下でスリーブを通って金型キャビティに強制的に注入され、凝固が起こるまで高圧下に保持されます。金属の凝固後、金型が解放され、鋳造品が取り出されます[6]。HPDCプロセスは、優れた部品生産、高い寸法精度、部品あたりの製造コスト削減をもたらします[4]。プロセスには多くの利点がありますが、最終的な鋳造品には依然としてポロシティ、ピンホール、ブローホール、収縮、介在物、リングクラックなどの欠陥が存在します[4, 5, 7]。これらの欠陥は、引張強度や疲労強度に直接影響を与えるだけでなく、鋳造部品の被削性や表面仕上げにも悪影響を及ぼします[5, 8-10]。HPDCによって製造される部品の品質は、射出圧力、溶湯温度、1次および2次プランジャー速度、鋳造圧力、冷却温度、金型冷却時間など、様々な制御パラメータに依存します[5, 11-13]。これらのパラメータはそれぞれ、完璧な凝固と鋳造欠陥のない部品を得るために最適値に設定する必要があります。これらの制御パラメータの中で、射出圧力はポロシティの主要な寄与因子であり、ポロシティの変化は金型キャビティ内の負圧と線形関係にあります[14-16]。さらに、不均一な冷却温度は収縮欠陥の形成を引き起こします[17]。注入温度、鋳造圧力、1次および2次プランジャー速度の変動は、鋳造部品の冶金学的特性と機械的強度を変化させます[18]。プランジャー速度とその動きは、ダイカストの最終品質において重要な役割を果たします。1次プランジャー速度は機械内のダイカストチャンバーの充填に関連し、2次プランジャー速度は金型キャビティの充填と相関しています[19]。A380合金を扱う際の冷却温度の変動により、熱処理プロセス中に通常、空気巻き込み欠陥が発生します[20]。充填中の凝固挙動は表面欠陥に非常に大きな影響を与えます。金型内の溶湯温度の低下率は表面欠陥の確率に影響し、固体表面層の厚さが増加するにつれて増加します[21]。同様に、金型温度はHPDCにおける製品の品質に影響を与え、最適範囲からの逸脱は鋳造欠陥を引き起こします[22, 23]。1次および2次プランジャープロファイルと速度は、アルミニウム合金の場合、鋳物の強度特性を低下させる上で重要な役割を果たします[19]。これらの理由から、最小限の欠陥で高品質の鋳物を生産するためには、異なるHPDCプロセス制御パラメータ(射出圧力、溶湯温度、1次および2次プランジャー速度、鋳造圧力、冷却温度、金型冷却時間)の組み合わせを最適化する必要があります。 4. 研究概要: 研究テーマの背景: HPDCは複雑な非鉄部品を大量生産するための重要なプロセスですが、製品の品質と性能を損なうポロシティなどの様々な鋳造欠陥が発生しやすいという課題があります。多数の相互作用するプロセスパラメータを制御することは不可欠ですが困難です。 先行研究の状況: 先行研究では、シミュレーションや実験を通じて個々のHPDCパラメータの影響が調査されてきました。ファジィシステム、ニューラルネットワーク、および「Anycasting」などのソフトウェアシミュレーションを用いた手法が、ポロシティなどの欠陥を予測または最小化するために使用されてきました[25-28]。実験計画法(DOE)と組み合わせたタグチメソッドは、スクイズキャスティングや砂型鋳造など、様々な製造プロセスの最適化に適用されています[35-39]。しかし、実際の産業アプリケーションにおいて、複数の主要なHPDCパラメータを同時に最適化してポロシティ欠陥を最小化することに特化した、DOEとタグチ分析を用いた包括的な実験的アプローチは、あまり検討されていないことが確認されました。鋳造現場で用いられる従来の試行錯誤法は、しばしば非効率的でコストがかかります[29]。 研究目的: 本研究は、特定の自動車部品(バイク用クランクケースLH)の工業的HPDCプロセスにおいて、主要な鋳造欠陥であるポロシティを最小化することを目的としました。これは、実験計画法(DOE)とタグチ分析を組み合わせて、6つの主要な制御可能なプロセスパラメータ(射出圧力、溶湯温度、金型冷却時間、金型温度、1次プランジャー速度、2次プランジャー速度)を最適化することによって達成されました。目標は、鋳造部品の密度を最大化することによりポロシティを低減し、全体的な製品品質と生産歩留まりを向上させる最適なパラメータの組み合わせを見つけることでした。 研究の核心: 研究はバイク製造会社で実施されました。高い生産量と不良率のため、アルミニウムADC 12合金製のクランクケース左側(LH)部品が選定されました(Figure 1, Table 1, Table 2)。生産データ分析とパレート図(Table 3, Figure 3)により、ポロシティ/ピンホールが不良の主な原因として特定されました(Figure 2)。ポロシティの原因となる要因を特定するために特性要因図(Figure

Read More

この紹介資料は、「KTH Electrical Engineering」によって発行された論文「鋳造アルミニウムおよび鋳造銅回転子を持つ誘導電動機におけるバー間電流について (On Inter-bar Currents in Induction Motors with Cast Aluminium and Cast Copper Rotors)」に基づいています。 1. 概要: 2. 抄録: 本論文は、誘導電動機の始動性能および漂遊負荷損に対するバー間電流の影響に関する研究を提示する。本研究は、アルミニウムおよび銅鋳造回転子間の性能差に焦点を当てている。直入れ始動時の固定子電流を予測する手法が開発された。これには、表皮効果、漏れ磁束経路の飽和、および追加の鉄損のモデル化が含まれる。結果は測定によって検証された。バー間電流を考慮した解析モデルが導出され、高調波回転子電流のバー間抵抗率への依存性が調査された。バー間電流は、電動機の始動性能および漂遊負荷損にかなりの影響を与える可能性があり、その量は一次起磁力の高調波成分に強く依存することが見出された。バー間抵抗率の測定に基づいて、アルミニウムおよび銅鋳造回転子の始動性能がシミュレーションされた。結果は、等価な銅回転子よりもアルミニウム回転子のプルアウトトルク(最大トルク)が高いことを示している。これは、銅回転子における空間高調波による制動トルクよりも、アルミニウム回転子の基本波始動トルクの増加によるものである。結果は測定によって検証された。プルアウトトルクの差は、モデルから計算されたものよりもさらに大きいことが見出された。これにより、バー間電流が電動機の始動性能にかなりの影響を与えることが結論付けられる。定格速度では、制動トルクは銅回転子よりもアルミニウム回転子の方が大きい。これは、回転子かごにおける高調波ジュール損失の増加として見られる。シミュレーションにより、これらの損失は研究対象の機械の出力電力の1%にも達する可能性があることが示された。 3. 序論: 誘導電動機は、その単純さと堅牢な設計により、最も一般的に使用される電気機械である。効率的な電動機を設計するには、特に効率向上と厳しい始動性能要件に対する要求が高まる中で、正確なモデルが必要となる。漂遊負荷損(標準計算を超える追加損失)の低減は極めて重要である。鋳造回転子(アルミニウムおよび増加傾向にある銅)において、積層鉄心を介して回転子バー間を流れるバー間電流は、特に中小容量の電動機において、これらの損失の重要な構成要素として特定されている[2]。固定子スロット高調波の影響を受けるこれらの電流は、始動トルクおよびプルアウトトルクにも悪影響を与える可能性がある[6]。 ダイカストアルミニウム回転子は、中小容量の電動機で一般的である。鋳造技術の進歩により、ダイカスト銅回転子の製造が可能となり、より高い導電率と潜在的な効率向上が提供される。しかし、測定によると、銅回転子のバー間抵抗率はアルミニウム回転子よりも大幅に低い(最大10倍)可能性があり[9]、これはバー間電流の流れを促進する。 回転子スキューは、固定子スロット高調波によって誘起される高周波電流を抑制し、バーが絶縁されていれば効率を向上させるためにしばしば採用される。しかし、バー間抵抗率が低い鋳造回転子では、スキューがバー間電流を促進し、その利点を潜在的に相殺する可能性がある。その大きさは、スキューとバー間抵抗率に強く依存する。 本論文は、始動性能および追加の回転子損失をシミュレーションするための解析モデルを開発し、それらをアルミニウムおよび銅鋳造回転子(具体的には Motor A: 11 kW, 4極, 36/44 スロット, Al; Motor B: 11 kW, 4極, 36/28 スロット, Al & Cu)での測定によって検証することにより、これらの影響を研究することを目的とする。 4. 研究の概要: 研究トピックの背景: 高効率誘導電動機の必要性は、正確な性能モデルの要求を駆動する。漂遊負荷損、特にダイカスト回転子(アルミニウムおよび増加傾向にある銅)におけるバー間電流によって引き起こされるものは、効率と始動性能に大きな影響を与える。鋳造プロセス固有の低いバー間抵抗率、特に銅の場合は、回転子スキューのような設計特徴と複雑に相互作用する。 先行研究の状況: 過去の研究では、バー間電流損失[5, 6]を含む漂遊負荷損の構成要素が特定されている[2]。バー間抵抗を測定する方法が開発された[6, 9, 11]。バー間電流[14]、回転子バーの表皮効果[19, 20]、および飽和効果[21,

Read More

本紹介資料は、「KTH Royal Institute of Technology」より発行された博士論文「Analysis and Reduction of Parasitic Effects in Induction Motors With Die-Cast Rotors」に基づいています。 1. 概要: 2. 抄録: 本論文は、ダイカストアルミニウムおよびダイカスト銅回転子を持つ誘導電動機におけるバー間電流効果に関する研究を提示する。これらの電流によって引き起こされる寄生効果を解析し、これらの問題に対する可能な解決策を提示する。これは、バー間電流効果のシミュレーションのための解析ツールを開発することによって実現される。使用された手法は、試作機での測定によって検証される。バー間電流は、モータの始動性能にかなりの影響を与え、それがプルアウトトルクの減少につながる可能性があることが示される。定格運転時には、これは高調波回転子電流の増加として見られ、モータ性能に悪影響を与える。熱量測定の結果から、スキュー付きダイカストアルミニウム回転子をスキュー付きダイカスト銅回転子に置き換えた場合に得られる効率向上は、理論的な期待値よりも低いことが示される。これは、銅回転子の力率が低下した結果であることが示される。高いバー間電流がこの効果の原因であると考えられており、回転子起磁力の高調波成分を増加させる。これは、回転子漏れリアクタンスの増加として現れるであろう。固定子拘束試験の結果、および測定されたバー間抵抗値を用いたシミュレーションが、この理論を裏付けている。これらの悪影響は、スキューなし回転子の使用によって無視できるレベルまで抑制されるが、低速での大きな同期トルクという代償を伴うことが示される。非対称な回転子スロット分布を持つ変調回転子の概念を用いることにより、この寄生トルクを低減するためにスキューなし回転子が設計される。試作機での測定により、変調回転子はバー間電流と同期トルクの両方を抑制し、モータ効率の有意な変化なしに始動性能を向上させることが示される。提示された結果は、変調回転子の概念の可能性を強化し、誘導機に現れる悪影響を低減するための新たな可能性を導入するものである。 3. 緒言: 誘導機は最も一般的に使用される電気機械であり、その効率を改善することはエネルギー保全にとって極めて重要である。損失の低減には、よく知られた固定子および回転子の銅損、鉄損、摩擦損だけでなく、追加損失(定格負荷では漂遊負荷損と呼ばれる)の低減も含まれる。これらの損失は通常、モータ入力電力の0.5%~3%の範囲であるが、それ以上になることもある[1, 2, 3]。中小規模の誘導電動機は、しばしば費用対効果の高いダイカストアルミニウム回転子を使用する。鋳造技術の進歩により、ダイカスト銅回転子の製造も可能になり、銅の高い導電率は回転子かご損失を低減する(約40%のI2R損失削減が報告されている[4])。銅を活用するように機械を再設計すれば、効率をさらに向上させることができる[5, 6, 7, 8]。 回転子スキューは、騒音低減[9]および(バーが絶縁されている場合)非同期トルクと高調波損失の抑制[10]のための一般的な慣行である。しかし、ダイカスト回転子はスロット絶縁が欠如しているため、スキュー設計では望ましくないバー間電流が発生する。これらの電流は、始動時の非同期トルクを増加させ[11]、漂遊負荷損を増加させる可能性があり[12, 13]、その大部分を占める可能性がある[3]。 産業界の経験では、ダイカストアルミニウム回転子をダイカスト銅回転子に置き換えた場合、理論的に期待されるほどの効率向上が得られないことが示唆されていた。この不一致は、バー間電流の影響であると疑われた。バー間電流はバー間抵抗に強く影響され、この抵抗はかご材料とダイカストプロセスに依存する可能性が高いため、アルミニウムと銅の回転子の概念間に違いがあることを示唆している。 4. 研究概要: 研究テーマの背景: ダイカスト回転子は誘導電動機で広く使用されている。銅回転子はアルミニウムよりも高い導電性を提供し、潜在的に効率を向上させるが、特に一般的な技術である回転子スキューと共に実装されると、寄生効果を引き起こす。ダイカスト回転子の絶縁不足は、スキュー時にバー間電流を許容し、性能(トルク特性、損失)に悪影響を与える。これらの効果、特にアルミニウムと銅のダイカスト回転子間の違いを理解し、軽減することは、高効率モータの設計に不可欠である。 先行研究の状況: 先行研究では、ダイカスト銅回転子の損失低減の可能性[4, 5, 6, 7, 8]と、スキュー回転子におけるバー間電流の悪影響[11, 12, 13]が確認されていた。バー間抵抗の測定方法も存在した[14, 15, 16]。しかし、ダイカストアルミニウム回転子と銅回転子間のバー間電流効果の直接比較、および銅で観察された期待以下の効率向上の説明には、さらなる調査が必要であった。スキューなし設計の問題に対処するための変調回転子の概念が提案されていたが[31]、始動性能と損失に関する評価が必要であった。 研究目的: 主な目的は、ダイカストアルミニウム回転子とダイカスト銅回転子の両方におけるバー間電流の影響を評価し、理論的な期待値と比較して銅回転子で観察された効率低下がこれらの効果によるものかどうかを判断し、特定された寄生効果(プルアウトトルクの低下や同期トルクの増加など)を軽減するための解決策を提案し検証することであった。 中核研究: 本研究は、アルミニウム回転子と銅回転子のバー間抵抗測定を含み、銅の方が著しく低い抵抗を示すことを明らかにした。飽和と表皮効果を組み込んで、バー間電流効果をシミュレーションするための解析モデルが開発された。スキュー付きアルミニウム回転子と銅回転子に関する比較研究(11kWおよび15kW機でのシミュレーションと実験)が実施された。これらの結果、銅回転子はより低いプルアウトトルクと低下した力率を示し、期待以下の効率向上につながることが示された。これは、低いバー間抵抗による高い高調波回転子電流が漏れインダクタンスを増加させるためと考えられた。また、スキューなし回転子を調査し、バー間電流の抑制を確認したが、大きな同期トルクの問題を浮き彫りにした。これを解決するために、非対称スロット分布を持つスキューなし「変調回転子」の概念が設計、シミュレーション、テストされた。この試作品は、定格効率に大きな影響を与えることなく、バー間電流と同期トルクの両方を首尾よく低減し、改善された始動性能をもたらした。 5. 研究方法論 研究設計: 本研究は、解析モデリング、数値シミュレーション(FEMを含む)、および実験的検証の組み合わせを採用した。スキュー付きアルミニウム、スキュー付き銅、スキューなし対称アルミニウム、および新しいスキューなし変調(非対称)アルミニウム回転子という、異なるダイカスト回転子タイプを搭載した誘導電動機の性能を比較した。2つの主要なモータフレームが使用された:Al/Cu比較用の11kW機と、スキュー効果および変調回転子概念評価用の15kW機。 データ収集および分析方法:

Read More

user 04/03/2025 Aluminium-J , Copper-J , Technical Data-J CAD , Die casting , Efficiency , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Taguchi method , 金型 , 금형 , 해석 この紹介資料は、「International Journal of Engineering and Management Research」に掲載された論文「Analysis and Optimisation of High Pressure Die Casting Parameters to Achieve Six Sigma Quality Product Using Numerical Simulation Approach」に基づいています。 1. 概要: 2. 抄録: 高圧ダイカストにおける最適なパラメータ設定を予測するために、数値シミュレーションアプローチが提案されています。最適なパラメータの中でも、温度は他のパラメータよりも鋳造品質により大きな影響を与えることが示されました。本研究の成果は、ダイカストにおける不適切なプロセスパラメータ設定によって発生する鋳造欠陥の解決策を見つける上で有益でした。したがって、数値最適化技術と鋳造シミュレーションの組み合わせは、ダイカスト産業における鋳造製品の品質を向上させるためのツールとして役立ちます。本論文は、欠陥の原因となる射出圧力、溶湯温度、保持時間、プランジャー速度などの重要なパラメータを解析し、最適化することを目的としています。本研究論文では、有限要素解析技術を使用するProCASTシミュレーションソフトウェアを用いて、最適な圧力、温度、保持時間、プランジャー速度のパラメータを提供するための取り組みが行われました。溶湯温度、射出圧力、保持時間、プランジャー速度を変化させてパラメータを最適化する数値解析は、ホットスポットにおける凝固時間に関して、シミュレーションモデルにおける欠陥解析を研究するための重要なパラメータです。 3. 緒言: ダイカストプロセスは、プロセスパラメータの関与により、しばしば品質や生産性の低下に悩まされます。MohantyとJena (2014) によれば、ゼロ欠陥部品を達成するためにはプロセスパラメータを制御する必要があります。ダイカストプロセスにおける不良率は11~13%であることが判明しました。この不良の原因は、ブローホール、不十分な射出圧力、不適切な充填時間、気孔(ポロシティ)、ホットスポットです。プロセスパラメータを制御するためには、プロセスパラメータが鋳造に与える影響とその欠陥への影響を知る必要があります。本研究では、図1に示すように、ダイカストローター部品と、溶湯がゲーティングシステムに入る箇所と底部断面の2つの断面について調査します。 4. 研究概要: 研究テーマの背景: 高圧ダイカスト(HPDC)プロセスは、プロセスパラメータのばらつきにより、品質問題や生産性の低さに影響を受けやすいです。これらのばらつきは、ブローホール、気孔、不適切な充填、ホットスポットなどの鋳造欠陥を引き起こし、著しい不良率(11-13%)をもたらす可能性があります。 従来の研究状況: MohantyとJena(2014)などの従来の研究では、ゼロ欠陥部品を達成するためのプロセスパラメータ制御の必要性が強調され、業界の高い不良率が指摘されています。不良の主な原因として、不適切なパラメータ設定に直接関連する欠陥が特定されています。 研究目的: 本研究は、数値シミュレーションアプローチを用いて、重要なHPDCパラメータ、具体的には射出圧力、溶湯温度、保持時間、プランジャー速度を解析し、最適化することを目的としています。目標は、凝固時間を最小化し、それによって鋳造欠陥を削減し、製品品質をシックスシグマレベルに向上させる最適なパラメータ設定を決定することです。 中核研究: 本研究の中核は、有限要素解析(FEA)を用いるProCASTシミュレーションソフトウェアを使用して、ローター部品のHPDCプロセスをモデル化することです。体系的な数値最適化技術が適用され、定義された範囲内で4つの主要パラメータ(温度、圧力、速度、保持時間)が変化させられました(表2)。本研究では、これらの変化がローターおよび特定の断面(CS AAおよびCS BB、図1)のホットスポットにおける凝固時間に与える影響を分析します。目的は、欠陥解析と品質改善に不可欠と考えられる最小凝固時間を生み出すパラメータの組み合わせを特定することです。 5. 研究方法論 研究デザイン: 本研究では、数値シミュレーションと最適化の方法論を採用しています。ローター部品のHPDCプロセスは、有限要素法(FEM)に基づくProCASTソフトウェアを使用してシミュレーションされました。多段階最適化アプローチ(図5、図6)が用いられ、4つの主要パラメータ(温度、圧力、速度、保持時間)のそれぞれが、定義された範囲内の25レベルにわたって順次解析され(表2、図4)、凝固時間を最小化しました。 データ収集・分析方法: 研究テーマと範囲: 本研究は、アルミニウム合金ローター部品(外径100 mm、内径25

Read More

user 04/02/2025 Copper-J , Salt Core-J , Technical Data-J aluminum alloys , ANOVA , CAD , Casting Technique , Die casting , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Permanent mold casting , Salt Core , 금형 本紹介論文は、「Materials Transactions / Japan Foundary Engineering Society」により発行された論文「Strength of Salt Core Composed of Alkali Carbonate and Alkali Chloride Mixtures Made by Casting Technique」に基づいています。 1. 概要: 2. 抄録: 高圧ダイカストプロセス用の消失性塩中子を開発するために、4つの二元系 NaCl-Na2CO3, KCI-K2CO3, KCI-NaCl および K2CO3-Na2CO3 の強度を調査した。永久鋳型鋳造技術を用いて溶融塩から作製した試験片の強度を決定するために、4点曲げ試験を実施した。NaCl-Na2CO3 系の強度は、Na2CO3 組成が 20 mol% から 30 mol% の間、および 50 mol% から 70 mol% の間で 20 MPa を超えた。最高強度は NaCl-70 mol%Na2CO3 の組成で約 30 MPa

Read More