タイトル: 金属鋳造におけるコアとバインダーの応用 – 研究の主要目的: 本論文は、金属鋳造プロセスで使用されるコアとバインダーの基本原理と最近の技術動向を包括的にレビューすることを目的とする。特に、近年関心が高まっている無機バインダーについて詳細な調査を行い、塩コアと砂コアの基本的な技術的特性、ならびに有機および無機バインダーシステムを説明する。鋳造業界で使用されている市販ソリューションの歴史と現状を提示し、ますます複雑化する部品設計要件と厳格化する環境規制を満たすための新しい開発方向を示すことを目指している。 – 主要な方法論: 本論文は、文献レビューに基づいた研究手法を採用している。金属鋳造で使用されるコアとバインダー技術に関する公開された研究論文や技術情報を分析し、様々なコアの種類(塩コア、砂コア)とバインダーシステム(有機バインダー、無機バインダー)の特性を比較検討し、それぞれの利点と欠点を明らかにしている。また、市販のコアおよびバインダー技術の歴史的発展と現在の市場状況についても評価している。 – 主要な結果: 高圧ダイカストプロセスでは、コアの高い強度と容易な取り外しが重要な要素となる。塩コアは、複雑な形状の鋳物の生産に有利であるが、溶解性と強度において限界がある。新しい塩コアの開発は、複雑な形状の実現と高強度化を目指している。砂コアの強度向上のため、有機バインダーに代わる無機バインダーの研究が盛んに行われており、環境規制への適合を目指した環境に優しいバインダーの開発が重要な課題となっている。市販のバインダーの種類と特徴を分析し、各バインダーの長所・短所と適用分野を示している。コアコーティング技術も、コアの強度向上、溶湯の浸透防止、コアの容易な取り外しを促進する手段として議論されている。 研究者情報 研究の背景と目的 論文の主要な目標と研究内容 結果と成果 著作権と参考文献 この要約は、F. Czerwinski、M. Mir、W. Kasprzakによる論文「Application of cores and binders in metalcasting」に基づいて作成されました。 論文出典: DOI 10.1179/1743133614Y.0000000140 Copyright © 2025 CASTMAN. All rights reserved.この要約は上記の論文に基づいて作成されており、商業目的での無断使用は禁じられています。

タイトル: ダイカスト用可溶性コア技術の進歩 – 研究の主要目的: 高圧ダイカスト工程において、従来の金属コアに代わる新しい可溶性コア、特に塩コアの製造技術を開発し、その特性を分析すること。塩コアの強度、気孔率、溶解性などに及ぼす様々な要因(塩の種類、バインダーの使用、圧縮および射出方法など)の影響を明らかにし、最適な製造プロセスを確立することを目指す。また、循環洗浄水の塩分管理方法を研究し、効率的な洗浄システムを構築することを目的とする。 – 主要な方法論: 塩コアを高圧圧縮および射出方法で製造し、バインダー(アルカリシリケート)を使用してコアの強度を高める実験を実施。様々な種類の食塩を使用してコアの特性を比較分析し、コアの強度、気孔率、溶解性などを測定。循環洗浄水の塩分濃度は電気伝導度を測定してモニタリング。塩コアの接合技術開発に関する実験も実施。 – 主要な結果: 高圧圧縮法で製造されたKClコアは、NaClコアよりも高温でも高い強度を示す。アルミナ(Al₂O₃)などの添加剤を添加することで、塩コアの強度を高めることができる。高圧射出法で製造されたコアは、圧縮法に比べて気孔率が高いが、アルカリシリケートバインダーを使用することで強度を高めることができる。循環洗浄水の塩分濃度は電気伝導度を測定して管理することができ、塩濃度が高いほどコアの溶解速度が低下する。様々な接着剤を使用して塩コアを接合する実験を行い、接合強度を評価した。 研究者情報 研究の背景と目的 論文の主要な目標と研究内容 結果と成果 著作権と参考文献 この要約は、P. Jelínek、E. Adámková、F. Mikšovský、J. Beňoによる論文「Advances in Technology of Soluble Cores for Die Castings」に基づいて作成されました。 論文出典: (DOI情報は提供されていないため記載できません。PDFファイルを提供いただければDOIを追加できます。) Copyright © 2025 CASTMAN. All rights reserved.この要約は上記の論文に基づいて作成されており、商業目的での無断使用は禁じられています。

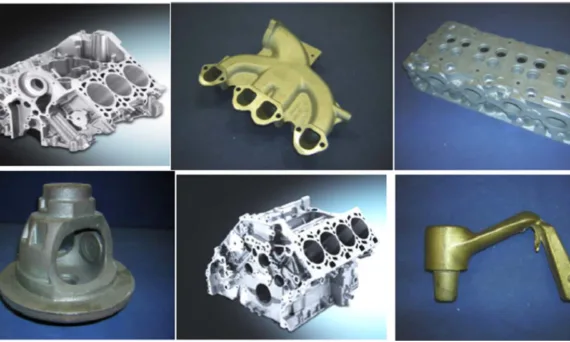

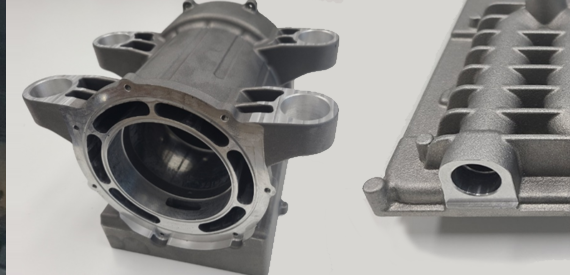

アルミ高圧ダイカストにおけるアンダーカット形状製品へのソルトコア技術の適用 アルミ高圧ダイカストは、その高い生産効率と精度で広く利用されている製造プロセスです。しかし、アンダーカット形状(金型の開閉方向と干渉する形状)を持つ部品を製造する際には、大きな課題があります。従来の解決策としては、スライドコアや分割金型を使用する方法がありますが、これらは製造プロセスを複雑化させ、コストを増加させるだけでなく、設計の自由度を制限します。 ソルトコア技術によるアンダーカット形状の解決 ソルトコア技術は、アルミダイカストにおけるアンダーカット形状の課題を解決する革新的な方法です。このプロセスでは、溶解可能な塩を素材として使用し、アンダーカット形状や複雑な内部構造を形成します。 技術的なプロセス ソルトコア技術の利点 結論 ソルトコア技術は、アンダーカット形状を持つアルミダイカスト部品の製造における課題を解決する革新的なソリューションです。この技術は設計の自由度、生産効率、精密性を同時に向上させ、自動車、航空宇宙、その他の業界で重要な役割を果たしています。 ソルトコア技術の主な応用分野 Automotive Components 1. ターボチャージャーハウジング内部構造 従来のアルミニウム高圧ダイカスト法: ソルトコア工法適用の特徴: 2. 排気マニホールド(エキゾーストマニホールド) 従来のアルミニウム高圧ダイカスト法: ソルトコア工法適用の特徴: 3. エンジンブロック内部のオイルチャンネル 従来のアルミニウム高圧ダイカスト法: ソルトコア工法適用の特徴: 4. トランスミッションハウジング 従来のアルミニウム高圧ダイカスト法: ソルトコア工法適用の特徴: 5. 冷却システム部品 従来のアルミニウム高圧ダイカスト法: ソルトコア工法適用の特徴: 6. サスペンション部品 従来のアルミニウム高圧ダイカスト法: ソルトコア工法適用の特徴: 7. ブレーキキャリパー 従来のアルミニウム高圧ダイカスト法: ソルトコア工法適用の特徴: 8. 燃料噴射器ハウジング 従来のアルミニウム高圧ダイカスト法: ソルトコア工法適用の特徴: 9. ディファレンシャルハウジング 従来のアルミニウム高圧ダイカスト法: ソルトコア工法適用の特徴: 10. 電気自動車バッテリーモジュールケース 従来のアルミニウム高圧ダイカスト法: ソルトコア工法適用の特徴: まとめ: ソルトコア工法は、アンダーカット形状を持つ部品の製造において、従来のダイカスト法の限界を克服し、軽量化、信頼性向上、製造効率の向上を可能にする画期的な技

半導体製造装置 HPDC 部品 高圧アルミニウムダイカストは、半導体製造装置向けに軽量で高強度な部品を作るのに適した方法です。 高圧アルミニウムダイカストで製造できる可能性のある半導体製造装置部品のリスト: 部品名 説明 ダイカストの利点 ヒートシンク 電子部品から発生する熱を放散する。 アルミニウムの高い熱伝導率、複雑な形状が可能、量産にコスト効率が良い。 シャーシ/フレーム 装置の様々な部品の構造的サポートを提供する。 高い強度重量比、良好な寸法精度。 真空チャンバー(部品) 真空チャンバー内の、正確な寸法と気密シールを必要とする部品。 良好な寸法精度、真空シールを強化するための表面処理の可能性。 治具部品 ウェーハハンドリングのためのクランプシステム、治具、工具の部品。 良好な寸法精度、再現性のある生産。 ポンプハウジング 真空ポンプまたはその他の流体処理システムのエンクロージャー。 組立てとメンテナンスが容易になるように設計できます。 ベースプレート その他の部品を支持する構造体。 高い剛性、堅牢な構造。 軽量化と剛性: 半導体製造装置は、精密な動きと安定した構造が求められる場合が多くあります。Al HPDCは、軽量化(装置全体の重量と慣性を低減)と剛性(応力下で構造的完全性を維持)のバランスを提供し、これは高速、高精度動作に非常に重要です。これは、自動車分野で軽量化が燃費とハンドリングを向上させるのと類似しています。 複雑な形状と統合: 半導体製造装置は、冷却、ガスフロー、または真空システムのための複雑な内部チャネルなど、複雑な設計を含むことがよくあります。Al HPDCが単一の鋳造で複雑な形状を製造できることは、部品数を減らし、組み立てを簡素化し、システム全体の性能を向上させる可能性があります。これは、ダイカストを使用する他の産業で観察される部品統合の利点と類似しています。 熱管理: さまざまなプロセスで発生する熱のため、効率的な放熱は半導体製造装置で非常に重要です。アルミニウムの優れた熱伝導率とダイカストが提供する設計自由度を組み合わせることで、最適化されたヒートシンク設計と部品内統合冷却チャネルを実現できます。 大量生産の経済性: 半導体製造装置は一般的に自動車部品に比べて生産量が少ないですが、特定の標準化された部品またはサブアセンブリは、特に生産量が増加したり設計がより標準化されたりする場合、HPDCのコスト効率性を活用できます。 耐食性: 半導体ファブ内の制御された環境は、過酷な条件への暴露を最小限に抑えます。しかし、アルミニウム固有の耐食性は、ダイカスト部品に追加の耐久性と信頼性を提供します。 高圧アルミニウムダイカスト部品の例: チャンバーおよびハウジング: ロボットおよびハンドリングシステム: ポンプおよびバルブ: その他の部品:

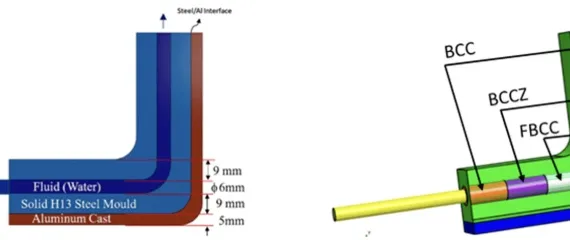

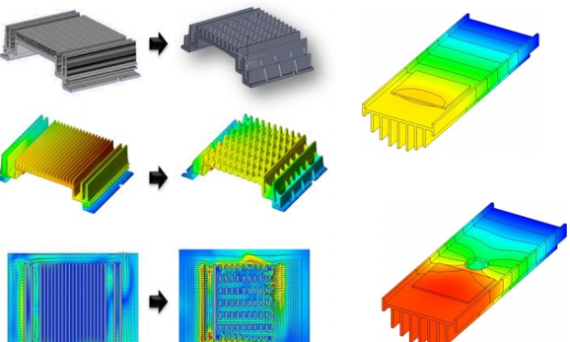

Lattice Structure for Improving Cooling Uniformity in HPDC Mould Corners 研究チーム情報 研究背景および目的(Introductionセクションに基づく) 論文の主要目標および研究内容 結果および成果 著作権および参考資料 Copyright © 2025 CASTMAN. All rights reserved.本資料は上記論文を基に要約作成されており、無断での商業利用は禁止されています。

By userAluminium-J, Fixed Page-Jaluminum alloy, Aluminum Die casting, Aluminum Diecasting, CFD, Contact us, Copper Die casting, Die casting, Heat Sink, Salt Core, アルミニウムダイキャスティング, 金型, 금형, 알루미늄 다이캐스팅, 히트 싱크

キャストマンは先進的なダイカスティング活動を通じて優れたダイカスティング製品を紹介し、製造業への継続的な貢献をしています。ハイプレッシャーダイカスティングは多くの部品を迅速に製造するために最適化された非常に優れたプロセスであり、キャストマンは高度なエンジニアリング技術を有しています。 キャストマンのハイプレッシャーダイカスティングを使用すると、厳格に管理されたプロセスを通じてどんな複雑な形状の部品でも迅速に生産することができます。 Aluminium Diecasting Parts | CASTMANは主要市場で産業用部品向けのアルミニウムダイキャスティングサービスを提供しています。私たちは高品質な要件を満たす製品を提供できます。アルミニウムダイキャスティング分野のリーディングメーカーであるCASTMANは、以下のようなさまざまな製品を供給できます。 カスタム押出散熱板の製造 カスタム押出散熱板の製造をお手伝いいたします。必要な合金、表面仕上げ、および2次加工を取得できるさまざまな機能を提供しています。 通常、散熱板を作成するために使用される2つの材料があります。散熱板は通常、アルミニウムまたは銅で作られています。それぞれには独自の利点があります。 Heat Sink by High conductivity Aluminum Alloy Integrated Heat Sink with Cooling Capability アルミニウムヒートシンク アルミニウムはヒートシンクの最も一般的な材料です。特に、押出しアルミニウムヒートシンクはほとんどのプロジェクトに適しています。金属は軽く、比較的熱伝導率が優れています。 銅ヒートシンク 銅はアルミニウムよりも熱伝導率がはるかに優れています。ただし、欠点は重量とコストです。金属は時折、熱伝導率の重要性が軽量化よりも重要な場合に使用されます。 各ヒートシンク製造プロセスには独自の利点と欠点があります。ヒートシンクを作成する方法にはさまざまなものがあります。 1. 押出しヒートシンク ほとんどのヒートシンクは押出しアルミニウムで作られています。このプロセスはほとんどのアプリケーションに適しています。押出しヒートシンクは低コストで提供され、カスタム仕様を簡単に製造できます。Castmanの場合、押出しヒートシンクのパフォーマンスはCFD(熱流解析)を使用して最大限に向上させることができます。 2. スキッドヒートシンク この方法は通常、銅を使用して堅固な金型から生産されます。これらのヒートシンクは高い設計の柔軟性を提供し、高いフィン密度を実現できます。銅ヒートシンクはより多くの表面積と熱放散の機会を作り出し、高い性能を提供しますが、通常は重量が欠点です。 3. CNC加工ヒートシンク CNC加工ヒートシンクは高い熱伝導率を提供し、最も複雑な形状を得ることができます。ただし、コストがかかり、各部品の生産時間のために大量生産には適していない場合があります。 顧客の製品仕様に適したヒートシンクのタイプを製作 ヒートシンクは電子デバイスで発生した熱を吸収し放散するのに役立ちます。設計要件とボリューム要件に応じて適切なタイプを選択する必要があります。 材料に関して、アルミニウムは重量とコストを節約しますが、銅は最高水準の熱伝導率を提供します。押出しやジョイントから鍛造や加工までさまざまな製造オプションが利用可能です。それぞれの利点と欠点があります。 また、さまざまな仕上げオプションを提供しています。ヒートシンクの最も一般的な表面仕上げの一つは陽極酸化処理です。この電気化学プロセスは表面放射率、耐食性、耐摩耗性、および電気絶縁性を向上させます。ペイントやパウダーなどのコーティングは絶縁体の役割を果たすため、お勧めされません。 Castmanで生産することで、高品質の製品を保ちながらかなりのコスト削減が可能です。 いつでも製品生産に関するお問い合わせをお寄せください。お手伝いできることがあります。 Contact UsTel : +82-31-351-5022Fax: +82-31-351-5033E-mail : sales@admincastman.mycafe24.comjapan@admincastman.mycafe24.com(Japan Sales)