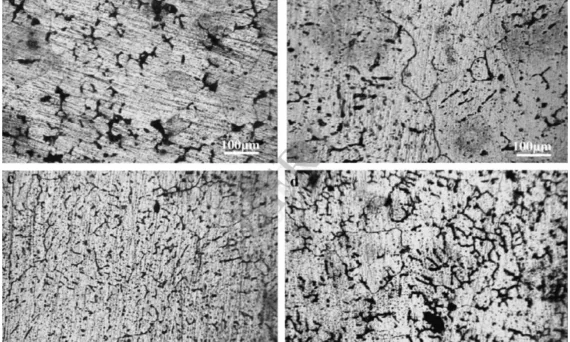

本技術要約は、Jelena Pavlovic-Krstic氏の博士論文「Impact of casting parameters and chemical composition on the solidification behaviour of Al-Si-Cu hypoeutectic alloy」(2010年、オットー・フォン・ゲーリケ大学マクデブルク)に基づいています。CASTMANがAIの支援を受け、技術専門家向けに分析・要約しました。 キーワード エグゼクティブサマリー 多忙な専門家のための30秒要約です。 課題:この研究がHPDC専門家にとってなぜ重要なのか 自動車および航空宇宙産業において軽量化と高性能化への要求が高まるにつれ、Al-Si-Cu亜共晶合金はシリンダーヘッドのような核心部品に広く使用されています。これらの部品の寿命と信頼性は、最終製品の微細組織、特に二次デンドライトアーム間隔(SDAS)によって決定されます。SDAS値が小さいほど(すなわち、組織が微細であるほど)、引張強度、伸び、疲労寿命などの機械的特性が向上します。 しかし、複雑な形状を持つ鋳造品の全部位で均一かつ微細なSDAS値を得ることは非常に困難です。特に、熱と機械的応力が集中する燃焼室表面のような領域では、20µm未満という非常に厳しいSDAS要求を満たす必要があります。従来は冷却速度などの鋳造プロセス変数の制御に主眼が置かれていましたが、これは複雑な金型設計と生産条件により限界がありました。本研究は、これらの限界を克服する新たなアプローチ、すなわち合金の化学成分の変化が微細組織に与える影響を探求した点で大きな意義があります。 アプローチ:研究方法論の分析 本研究は、Al-Si-Cu合金の凝固挙動を深く理解するために、実際の産業環境と管理された実験室環境の両方を活用しました。 核心的発見:主要な研究結果とデータ この研究は、鋳造プロセス変数と化学成分がSDASに与える影響を明確に示す、いくつかの重要な結果を導き出しました。 [H3] 発見1:鋳造プロセス変数がSDASに与える影響 予想通り、冷却速度を高めるプロセス変数は、SDASを減少させるのに効果的でした。 [H3] 発見2:化学成分による驚くべき微細組織制御効果 本研究の最も注目すべき発見は、合金仕様内での微細な化学成分の変化が、主要なプロセス変更と同じくらい強力な効果をもたらし得るという点です。 研究開発および操業への実用的な示唆 本論文の結果は、さまざまな役割の専門家に対して、条件付きの洞察を提供します。 専門家Q&A:疑問を解消 Q1: なぜ他の微細組織特性よりもSDASに焦点を当てたのですか? A1: 論文の序論と要旨によれば、SDASはAl-Si合金の機械的特性と非常に高い相関関係を示すためです。SDAS値が低いほど、引張強度、伸び、疲労寿命といった核心的な性能指標が向上する傾向が明確であり、鋳造品質を評価する信頼性の高い指標として使用されます。 Q2: 論文では、Tiの添加はSDASを減少させるが、特定のしきい値があると述べられています。これは実際には何を意味しますか? A2: 研究結果(Sec 5.5.2)によると、Ti含有量を0.12wt%まで増加させるとSDASが最適に微細化されますが、それ以上添加すると逆にSDASが再び増加する傾向が見られました。これは、微細組織制御のための最適なTi含有量が存在し、その値は結晶粒微細化のための最適値と必ずしも一致しない可能性を示唆しています。したがって、目的に合わせた精密なTi含有量の管理が重要です。 Q3: 研究で提案された新しい運動学的パラメータ「Δτ*」は、なぜ重要なのでしょうか? A3: 従来、SDASは総凝固時間(tf)と関連付けて予測されていましたが、本研究では化学成分が多様に変化する場合、このモデルの精度が大幅に低下することを確認しました(Sec 5.5.1)。その代わり、デンドライト凝集点(DCP)とAl-Si共晶核生成との間の時間間隔であるΔτが、SDAS値と非常によく相関することがわかりました。これは、Δτが化学成分の変化を考慮したデンドライトの成長速度をより正確に予測する指標となり得ることを意味します。 Q4: ストロンチウム(Sr)は結果にどのような影響を与えましたか? A4: 論文(Sec 5.5.5)によると、SrはAl-Si共晶シリコン組織を微細化する改良剤として機能しますが、デンドライトの成長に関連する初期の凝固段階にはほとんど影響を与えませんでした。つまり、液相線温度、デンドライト凝集点(DCP)、そして最終的なSDAS値には有意な変化を引き起こしませんでした。 Q5:

Read More

user 08/21/2025 Aluminium-J , automotive-J , Technical Data-J Applications , AZ91D , CAD , Die casting , Efficiency , Magnesium alloys , Quality Control , Review , STEP , 자동차 この技術要約は、アルゴンヌ国立研究所の輸送研究センターでL. Gaines、R. Cuenca、F. Stodolsky、S. Wuによって1996年に発表された学術論文「Analysis of the Potential for New Automotive Uses of Wrought Magnesium」を基にしています。CASTMANの専門家が、Gemini、ChatGPT、GrokなどのLLM AIの支援を受けて自動車エンジニア向けに分析・要約しました。 キーワード エグゼクティブサマリー 課題:自動車専門家にとってこの研究が重要な理由 何十年もの間、自動車エンジニアは燃費を向上させ、厳しい排出規制を満たすために車両重量の削減に取り組んできました。鋼はコスト効率が高いものの重く、アルミニウムは軽量だが依然として高価です。マグネシウムは、アルミニウムより30%、鋼より60%低い密度(Table 2)を持ち、重量削減に魅力的な機会を提供します。しかし、ポンド当たりのコストが鋼の3.5~6倍と高く、腐食、成形性、リサイクルに関する懸念から、ダイカスト以外の用途が制限されています(Section 1.2)。本研究は、鍛造Mgがこれらの障壁を克服し、軽量で高性能な車両を実現する方法を探求します。 アプローチ:研究方法論の解明 研究者たちは、マグネシウムの特性、製造プロセス、潜在的な自動車用途について包括的なレビューを行いました。主な分析内容は以下の通りです: 本研究は、産業報告書、素材特性データ(Table A-4)、ケーススタディ(Figure 2)などを活用し、実行可能なR&Dの推奨事項を提案しました(Section 5.2)。 ブレークスルー:主要な発見とデータ 本論文は、鍛造Mgの自動車用途における革新的な可能性を強調します: 自動車製造への実際的影響 研究結果は、車両生産に鍛造Mgを統合するための実行可能な戦略を提案します: 論文の詳細 1. 概要: 2. 抄録: 本論文は、ダイカストを超えた自動車用途における鍛造マグネシウムの可能性を評価します。Mgの低い密度、機械的特性、成形性を議論し、構造部品での潜在的用途を特定します。高いコストや腐食、接合などの技術的障壁を分析し、大規模採用を可能にするためのR&D推奨事項を提示します。 3. 序論: マグネシウムの豊富な埋蔵량と低い密度は、自動車の重量削減に魅力的な素材です。過去にはフォードの1920年代のピストンやMetro-Liteトラック(Figure 2)で使用されましたが、コストと技術的課題により使用が制限されてきました(Section 1.3)。 4. 研究の要約: 5. 研究方法論 6. 主要結果: 7. 結論: 鍛造Mgは、スペースフレーム、ボディパネル、シャシー部品などの自動車用途で大きな重量削減の可能性を提供します。しかし、高コスト、腐食の懸念、未熟なリサイクルインフラが障壁です。合金開発、成形プロセス、リサイクルに関するターゲットを絞ったR&Dは、コスト効率的で大規模な使用を可能にします(Section 5)。 8. 参考文献:

Read More

user 08/20/2025 Aluminium-J , Technical Data-J aluminum alloy , Applications , CAD , Die casting , Efficiency , Microstructure , Quality Control , Sand casting , STEP , 자동차 この技術的要約は、Ong Chin Yeeが2012年にUTHM(Batu Pahat)で発表した学術論文「Analysis of Mechanical Properties and Microstructure of Multiple Die Cavity Products Produced in Vertical and Horizontal Arrangement by Gravity Die Casting」を基に作成されました。CASTMANの専門家が、Gemini、ChatGPT、GrokなどのLLM AIを活用してHPDC専門家向けに分析・要約しました。 キーワード エグゼクティブサマリー 課題:HPDC専門家にとってこの研究が重要な理由 重力鋳造(GDC)では、製造業者は垂直または水平のマルチキャビティモールドで製造された製品が同一の品質を持つと仮定します。しかし、実際には気孔、亀裂、機械的特性の不均一性などの欠陥がこの仮定を覆します(Ref. [24])。これらの欠陥は、自動車や航空宇宙部品などの重要な用途で製品性能を損ない、コストのかかる再作業や不具合を引き起こす可能性があります。この研究は、モールド配置が鋳造品質にどのように影響するかを理解することで、製造業者が製品の信頼性と一貫性を向上させるための情報に基づいた意思決定を行うことができる、重要な業界課題に取り組んでいます。 アプローチ:研究方法の解説 本研究では、A356アルミニウム合金を用いて、軟鋼モールドに垂直および水平のマルチキャビティを配置して鋳造物を作製しました(Ref. [24], Section 3.1)。方法論は以下の通りです: この厳格なアプローチは、配置間の鋳造品質の包括的な比較を保証します。 ブレークスルー:主要な発見とデータ 本研究は、垂直および水平配置間の機械的特性と微細構造に大きな違いがあることを明らかにしました(Section 4.3): これらの結果は、溶融金属の流れと乱流の減少による垂直配置の優れた性能を強調しています(Section 4.3.6)。 HPDC製品への実際的影響 この研究は、重力鋳造作業を最適化するための実際的な洞察を提供します: 垂直配置を採用することで、製造業者はより強く信頼性の高い鋳造物を得られ、スクラップ率を減らし、コスト効率を向上させることができます。 論文の詳細 1. 概要: 2. 抄録: マルチキャビティ重力鋳造は、垂直および水平モールド配置で一般的に使用されますが、製造業者は製品品質が同一であると仮定します。本研究はA356合金の鋳造物を調査し、垂直配置が水平配置と比較して硬度(5.55%高い)、衝撃強度(11.8~46.15%高い)、引張強度(11.81%高い)、微細気孔率(5.35%低い)で優れていることを明らかにしました。 3. 序論: 序論では、重力鋳造がサンドキャスティングよりも優れた寸法精度で複雑な金属部品を製造するプロセスであると説明しています(Ref. [1])。マルチキャビティ製品が同一であるという業界の仮定にもかかわらず、機械的特性と欠陥の潜在的な違いを強調しています(Section 1.2)。

Read More

user 08/19/2025 Aluminium-J , Copper-J , Technical Data-J Alloying elements , aluminum alloy , Applications , CAD , Casting Technique , Die casting , Microstructure , Quality Control , Review , STEP , 금형 この技術概要は、S. Ezhil Vannan S. Paul Vizhianによって発表された学術論文「Development And Characterization Of Copper-Coated Basalt Fiber Reinforced Aluminium Alloy Composites」(Vol. 2 Issue 8, August – 2013, ISSN: 2278-0181)に基づいています。ハイプレッシャーダイカスト(HPDC)の専門家向けに、CASTMANがAIの支援を受けて分析・要約しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究がHPDC専門家にとって重要なのか 軽量かつ高強度なアルミニウム基複合材料(MMC)は、自動車や航空宇宙分野でますます重要になっています。しかし、セラミック系の強化繊維(本研究では玄武岩繊維)をアルミニウム溶湯に添加する際、根本的な課題が生じます。それは「濡れ性」の低さです。 本論文の序論で指摘されているように、繊維表面の負の電子とアルミニウム表面の負の酸素アニオン単層との間の反発力により、溶湯が繊維に均一に浸透しにくくなります[9]。その結果、繊維と母材の間に空隙(ボイド)が生じたり、繊維が凝集したりして、期待される機械的特性が得られないケースが多くあります。これは、HPDCプロセスにおいても、材料の充填不良や機械的特性のばらつきといった品質問題に直結する重要な課題です。 アプローチ:研究手法の解明 この課題を克服するため、研究チームは玄武岩繊維の表面改質というアプローチを取りました。具体的な手法は以下の通りです。 ブレークスルー:主要な研究結果とデータ 本研究は、銅コーティングがアルミニウム基複合材料の機械的特性に劇的な改善をもたらすことをデータで明確に示しました。 HPDC製品への実践的応用 この研究結果は、HPDCの現場にいくつかの重要な示唆を与えます。 論文詳細 1. 概要: 2. Abstract: 本研究の目的は、銅コーティングされた短玄武岩繊維で強化したAl合金複合材料の効果を調査し、未コーティングの短玄武岩繊維Al金属基複合材料(MMC)と比較することであった。2.5, 5, 7.5, 10 wt.%の短玄武岩繊維で強化した5種類のAl MMCをスクイズキャスト法で作製した。両タイプのMMC(コーティングおよび未コーティング)について、ASTM規格に基づき、弾性率、極限引張強度、延性、および微細構造変化を試験した。結果として、短玄武岩繊維へのCuコーティングは、短玄武岩繊維の均一な分布と繊維の軸方向への整列によりヤング率を増加させ、最小限の偏析で合金の極限引張強度も母材強化と合金結晶粒の微細化により増加したが、ボイドの存在により延性は著しく減少した。両MMCの微細構造と破断面は、それぞれ光学顕微鏡とSEMマイクログラフを用いて観察された。破断面での繊維の引き抜けが観察されなかったこと、および機械的特性が向上したことは、液体合金による繊維の良好な濡れ性に起因するものであった。 3. Introduction: 金属基複合材料(MMC)の特性は、金属母材と繊維表面との間の界面現象に強く依存する[1]。界面は複合材料の全体的な性能において最も重要な役割を果たす。液体金属による強化材の濡れ性は、高い界面結合強度を達成するための鍵となる要素である。界面結合を改善する方法には、母材組成の改質[2]、強化材のコーティング[3]、プロセスパラメータの制御[4]などがある。これらの方法の中でも、母材と強化材間の濡れ性を改善するための繊維表面の改質または金属コーティングが有効である[5]。繊維表面への金属コーティングには多くの技術があるが、無電解銅コーティングは、その単純さ、低コスト、使いやすさから研究コミュニティで非常に好まれている[6]。また、望ましくない界面反応を防ぎ、強化材の全体的な表面エネルギーを増加させることで濡れ性を促進するために成功裏に適用されてきた[7-8]。 4. Summary of the study: 本研究は、アルミニウム合金7075を母材とし、短玄武岩繊維を強化材として使用した金属基複合材料(MMC)の開発と特性評価を行った。特に、繊維と母材間の濡れ性および界面結合性を改善する目的で、無電解めっき法による銅コーティングを繊維に施し、その効果を未コーティングの繊維を用いた複合材料と比較した。2.5%から10%までの異なる重量分率の繊維を含む複合材料をスクイズキャスト法で作製し、引張試験と微細構造観察を通じて、コーティングがヤング率、引張強度、延性、繊維の分散性に与える影響を定量的に評価した。

Read More

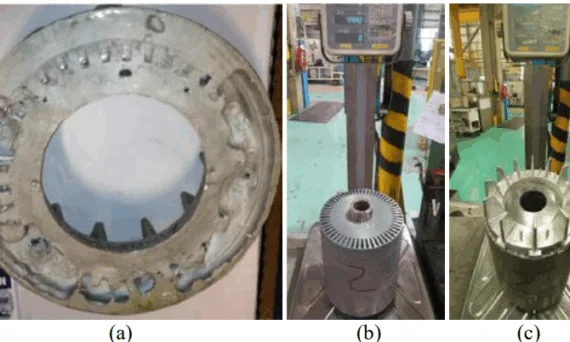

user 08/19/2025 Aluminium-J , Copper-J , Technical Data-J CAD , Die casting , Efficiency , Quality Control , Review , STEP , 金型 , 금형 , 알루미늄 다이캐스팅 , 해석 本技術概要は、Jeong, M.、Yun, J.、Park, Y.、Lee, S.B.、およびGyftakis, K.によって2017年にIEEEで発表された学術論文「Quality Assurance Testing for Screening Defective Aluminum Die-cast Rotors of Squirrel Cage Induction Machines」に基づいています。HPDC(高圧ダイカスト)の専門家向けに、CASTMANがAIの支援を受けて分析・要約しました。 キーワード 主要キーワード: アルミダイカストロータ試験 副次キーワード: ロータ気孔、品質保証、磁束注入試験、かご形誘導電動機、非破壊検査、HPDC欠陥 エグゼクティブサマリー 課題:アルミダイカストロータにおける気孔(ポロシティ)は、モータの性能と信頼性を低下させる避けられない欠陥です。従来の品質保証手法は、高コストである、微細または分散した気孔に対する感度が低い、あるいは特定の欠陥パターンを検出できないといった課題を抱えており、包括的なスクリーニングが困難でした。 手法:研究者らは、電磁磁束注入プローブを用いた新しいオフライン品質保証試験法を開発しました。この試験は、鋳造後、モータへの組み込み前にロータ単体に対して実施されます。個々のロータバーを磁気的に励磁し、その等価抵抗(Req)の変化を測定することで、局所的な気孔と分散した気孔の両方を特定できます。 核心的なブレークスルー:この磁束注入法は、ロータバーの状態を高い感度で定量的に評価することを可能にします。これにより、他の手法では見逃されがちな対称的な欠陥などを検出し、さらにロータケージ全体の気孔レベルを評価することもできます。 要点:提案されたアルミダイカストロータ試験法は、製造工程において気孔をより確実かつ高感度にスクリーニングする手法を提供します。この研究は、本試験法を導入することで、HPDC工程における品質管理を大幅に改善し、市場での不具合を削減し、プロセス最適化のための貴重なデータを提供できる可能性を示唆しています。 課題:この研究がHPDC専門家にとって重要な理由 かご形誘導電動機の製造において、アルミダイカストロータはコスト競争力を確保するための中心的な部品です。しかし、ダイカストプロセスでは欠陥の発生が避けられず、特に気孔が大きな問題となります。溶融アルミニウムは冷却時に体積が約6%収縮するため、ロータバーやエンドリング内部に空隙、すなわち気孔が形成される可能性があります。この気孔はロータの抵抗と非対称性を増大させ、モータ効率の低下、トルク脈動、振動の増加を引き起こします。 HPDCの専門家にとっての課題は、この気孔をいかに効果的に検出するかです。既存の手法には以下のような重大な欠点があります。 これらの限界により、軽微であっても重大な影響を及ぼす気孔を持つロータが検査を通過し、特に高出力モータでの性能問題や早期故障の原因となる可能性があります。 アプローチ:その手法を解き明かす 研究者らは、既存手法の限界を克服するために、新しいオフライン磁束注入試験を提案しました。この試験は、製造後のロータに直接適用され、ロータのバランシング工程に統合することが可能です。 試験装置は、試験の模式図(Fig. 5)に示されるように、ロータ表面近くに配置されたU字型の電磁プローブで構成されます。ロータを回転させながら、プローブが各ロータバーに個別に磁束を注入します。プローブの電圧と電流を処理することで、システムはそのロータケージ部分の等価抵抗(Req)を算出します。 基本原理は、ロータバー内の気孔やその他の欠陥が電気抵抗を増加させるという点です。この変化が、測定されたReq値の局所的な増加として検出されます。ロータの位置の関数としてReqをプロットすることで、ロータケージ全体の健全性に関する詳細なプロファイルを作成できます。このアプローチにより、(気孔による)抵抗成分の変化を(エアギャップ変動による)リアクタンス成分の変化と分離できるため、感度が向上します。 核心的なブレークスルー:主要な研究結果とデータ この研究は、3D有限要素解析(FEA)と5.5kWモータロータを用いた実験的試験の両方を通じて、その手法の有効性を検証しました。 発見1:局所的な欠陥をその深刻度に応じて正確に検出3D FEAシミュレーションでは、プローブが欠陥のあるバーを通過する際に、Reqの明確で局所的な増加が示されました。模擬的な気孔を持つバーではReqが**5.1%増加し、完全に断線したバーでは13.5%**増加しました。これは、本試験法が欠陥の深刻度を定量化できることを裏付けています(Fig. 9)。 発見2:他の手法では検出不可能な対称欠陥を特定比較試験では、対称的な欠陥を再現するために、2本のバーを電気角で90度離して断線させました。MCSAではこの状態を確実に検出できず、欠陥信号は-48.8 dB(断線バー1本)から-54.6 dB(断線バー2本)へと低下し、健全なロータの信号(-56.8 dB)に近づいてしまいました(Fig. 14(a))。しかし、提案された試験法では、Req測定値において2つの欠陥を明確なピークとして識別しました(Fig. 14(c))。 発見3:全体的・分散的な気孔を定量化可能均一に分散した気孔を模擬するためにエンドリングに穴を開けたところ、ロータ全体の平均Req値が大幅に増加することがわかりました。アルミニウム材料をわずか0.8%除去しただけで、平均Reqは10.6%(0.923 Ωから1.021 Ωへ)増加しました(Fig. 15)。これは、単一の大きな欠陥がない場合でも、全体的な充填率が低いロータをスクリーニングできる可能性を示しています。 HPDC製品への実用的な示唆 先進的なアルミダイカストロータ試験に関するこの研究は、HPDCメーカーとその顧客に直接的かつ実用的な示唆を与えます。 プロセスエンジニア向け:この研究は、磁束注入法がバーごとの定量的な品質指標を提供できる可能性を示唆しています。このデータをHPDCのプロセスパラメータ(射出圧力、温度、金型設計など)と関連付けることで、気孔発生につながる条件をより深く理解し、制御することが可能になります。 品質管理向け:研究結果は、この試験法を製造後のバランシングステーションに統合することの潜在的な利点を示しています。Fig.

Read More

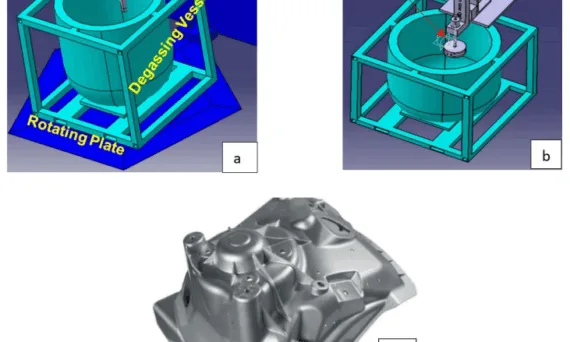

user 08/19/2025 Aluminium-J , automotive-J , Technical Data-J Applications , CAD , Die casting , Efficiency , High pressure die casting , High pressure die casting (HPDC) , Microstructure , Quality Control , STEP , 자동차 この技術要約は、R. HaghayeghiがLa Metallurgia Italiana(2022年)に発表した論文「An investigation on effect of rotary degassing-ultrasonic method on high pressure die casting products」を基に作成されました。CASTMANの専門家がGemini、ChatGPT、GrokなどのLLM AIの支援を受けて、HPDC専門家向けに分析・要約しました。 キーワード エグゼクティブサマリー 課題:HPDC専門家にとってこの研究が重要な理由 Al-Si-Cu合金の気孔は、自動車部品(例:ラダーフレーム、エンジンブロック)を生産するHPDC製造業者にとって持続的な課題です。論文の序論によると、気孔はAl-Fe相による供給チャネルの閉塞、合金元素の偏析、凝固の最終段階での金属間化合物の析出により発生し、この段階では透過性が最も低くなります[1]。Fe-Cuの相互作用は気孔をさらに悪化させ、部品の構造的完全性と機械的性能を損ないます。プロセスエンジニアや品質管理者にとって、気孔と不純物を減らすことは、厳格な業界基準を満たし、信頼性の高い高性能部品を確保するために不可欠です。 アプローチ:研究方法論の解明 この研究では、Al-9 wt.% Si-3 wt.% Cu-1.3 wt.% Feの400kg溶湯を対象に、新しい回転脱ガス-超音波システムと従来のインペラー脱ガス(インペラー-Nと呼ばれる)を比較しました。論文の実験セクションに記載された方法論は以下の通りです: 目標は、HPDCプロセスにおける水素除去、不純物削減、全体的な溶湯品質に対するこれらの処理の影響を評価することでした。 進展:主要な発見とデータ 論文の結果セクションでは、回転脱ガス-超音波システムによる顕著な改善が確認されました: HPDC製品への実際的影響 この研究は、論文の結果に基づいたHPDC運用への実際的な洞察を提供します: 論文の詳細 1. 概要: 2. 抄録: 新しい回転脱ガス-超音波システムを導入し、インペラー-Nと比較しました。結果、インペラー-Nに比べ1/3の時間で溶湯からの水素除去が向上し、ガス除去は回転インペラーに比べ20%増加しました。不純物はインペラー-Nに比べ3倍、未処理溶湯に比べ6倍削減されました。より優れたキャビテーション分散、バブル表面積の増加、ドロス形成の減少、浮揚率の向上により、脱ガスと不純物除去が改善されました。初めて、超音波溶湯処理が400kgの溶湯に実施され、従来の最大処理量は200kgでした。 3. 序論: Al-Si-Cu合金は自動車HPDC用途で広く使用されていますが、供給チャネルの閉塞、合金偏析、金属間化合物の析出による気孔問題が発生します[1]。Fe-Cuの相互作用は気孔を増加させ、高度な溶湯処理技術が必要です。この研究は、400kgの溶湯における回転脱ガス-超音波方法の気孔および不純物への影響を、イン�ペラー脱ガスと比較します。 4. 研究の概要: 研究テーマの背景: Al-Si-Cu合金の気孔と不純物は、エンジンブロックなどの自動車部品の品質を損ないます。 従来の研究状況: 以前の研究[1-3]は、Fe-Cuの相互作用が気孔の主要な原因であることを確認し、大規模な溶湯処理では限定的な成功を収めました[4,5]。 研究の目的: 400kgのAl-Si-Cu溶湯における回転脱ガス-超音波システムの水素除去と不純物削減効果を評価します。 核心研究: 回転脱ガス-超音波方法とインペラー-Nを比較し、水素除去、不純物削減、機械的特性の改善に焦点を当てました。 5.

Read More

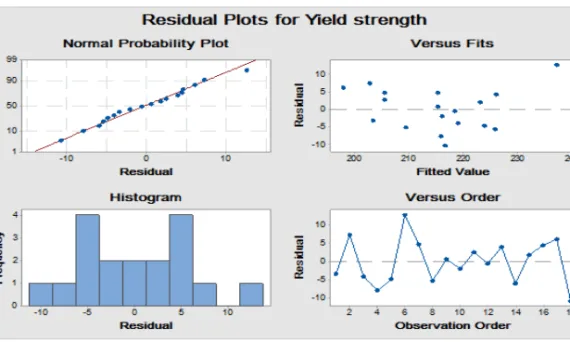

user 08/18/2025 Aluminium-J , automotive-J , FSW-J , Technical Data-J aluminum alloy , aluminum alloys , ANOVA , Applications , CAD , Die casting , Efficiency , Magnesium alloys , Quality Control , Review , STEP , Taguchi method , 金型 , 자동차 , 자동차 산업 この技術概要は、Mohammed Yunus氏とMohammad S. Alsoufi氏によって執筆され、「IMPACT: International Journal of Research in Engineering & Technology (IMPACT: IJRET)」(2015年)に掲載された学術論文「A STATISTICAL ANALYSIS OF JOINT STRENGTH OF DISSIMILAR ALUMINIUM ALLOYS FORMED BY FRICTION STIR WELDING USING TAGUCHI DESIGN APPROACH, ANOVA FOR THE OPTIMIZATION OF PROCESS PARAMETERS」に基づいています。HPDCの専門家向けに、CASTMANの専門家が要約・分析したものです。 キーワード エグゼクティブサマリー 課題:この研究がHPDC専門家にとって重要な理由 現代の製造業では、材料接合プロセスが高速、高効率、そして環境に優しいことが極めて重要です。 特に自動車や航空宇宙産業では、強度を高めつつ重量を削減するために、AA7075やAA6061などの異種アルミニウム合金を接合する必要があります。 従来の融接法は、溶融関連の欠陥、低い継手強度、溶加材に起因する欠陥などの欠点がありました。 材料を溶かさずに固相状態で接合する摩擦攪拌接合(FSW)は、これらの問題に対する有望な代替手段として登場しました。 しかし、異種合金に対してFSWプロセスを最適化し、常に最高の機械的特性を達成することは依然として大きなハードルであり、本研究はこの課題を克服することを目指しました。 アプローチ:方法論の解明 この問題に取り組むため、研究者たちは統計的に頑健なタグチメソッドを採用しました。 研究で使用された母材は、厚さ3mmおよび4mmのAA7075およびAA6061アルミニウム合金板でした。 突合せ溶接は立フライス盤を使用して行われました。 実験計画にはL18直交表が用いられ、以下の5つの主要なプロセスパラメータが異なる水準でテストされました。 ブレークスルー:主要な発見とデータ この研究は、FSWプロセスの最適化に関して、明確で実行可能な洞察を提供しました。 HPDC製品への実践的な示唆

Read More

この紹介論文は、「MATERIAL SCIENCE AND TECHNOLOGY」に掲載された「A REVIEW STUDY IN ENHANCING THE OPTIMISATION PROCESS FOR AA6351 ALLOY USING FSW TECHNIQUES – LITERATURE SURVEY」論文に基づいています。 1. 概要: 2. 要約: 摩擦攪拌接合(Friction stir welding)は、ワークピースを溶融することなく二つのワークピースを接合するために使用される最適なツールを用いた固相接合です。熱はワークピースとツールの間の摩擦によって生成されます。この熱は金属を溶融させることなく、軟化させるだけです。ツールは接合目的で軟化した表面に沿って移動します。接合の範囲は、それらのニーズに応じて日々増加しています。本論文は、アルミニウムおよびその合金におけるFSWプロセス解析、機械的特性、微細組織特性、接合部の溶接後熱処理、実験計画法、接合部の腐食に基づいてレビューしています。 3. 序論: 摩擦攪拌接合(FSW)の使用は、アルミニウム、マグネシウム、銅合金、さらにはポリマーなど、従来の方法では接合が困難な材料を接合する際に、融接技術に対して複数の利点があるとされています。特に、FSWの適用においては、従来の溶接方法で頻繁に発生する凝固割れ、酸化、変形、気孔などの欠陥が発生しません。摩擦攪拌接合継手の機械的特性は、ツール回転速度、溶接速度、軸力、ツールピン形状、ツール挿入深さ、滞留時間などを含む多くの要因によって影響を受ける可能性があります。 4. 研究の要約: 研究テーマの背景: 固相接合、すなわちSWは、1991年にTWI(Taiwan Welding Institute)によって開発された技術です。このプロセスは、様々な構造添加物、車両部品、船舶部品、自動車の製造に使用されています。このプロセスを通じて、AA5083、AA2024、AA7075などのアルミニウム合金が開発されました。ピン形状のツール、ツールショルダー直径、D/d比、回転速度、溶接速度がすべて方法パラメータです。 既存研究の状況: AA6351合金における同種および類似継手の摩擦攪拌接合継手の極限引張強さ(UTS)と極限伸び(UE)が、様々なツール構成を利用して調査されました。UTSとUEは特定の比率まで増加し、その後同種継手においてその比率を超えると減少することが示されました。継手の機械的特性はプロセス要因に関して分析され、UTS、UE、垂直力の間の相関関係が確立されました。 研究の目的: この技術の目標は、複数のプロセス要因に依存する値を持つ応答曲面を最大化することです。応答曲面法は4つの主要ステップで構成されます:(i)研究対象プロセスについて十分なデータを収集するための実験計画法(DOE)の作成;(ii)実験結果に適切にフィットする2次多項式面に基づく数学的モデルの開発;(iii)1つまたは複数の応答を最適化できるパラメータの決定;(iv)入力と出力の関係の分析。 中核研究: 本研究で調査された材料は、6mm厚シート形式で供給されたAA6351アルミニウム合金でした。AA6351のブランクは、摩擦攪拌接合手順を使用して突き合わせ接合する前に、長さ180mm、幅80mmの寸法に切断されました。実験キャンペーンの過程で、高炭素鋼製のピン形状ツールが使用され、この器具はショルダー直径12mm、基部直径3.5mmの截頭円錐ピン、高さ1.7mm、ピン角度30°を有していました。 5. 研究方法論 研究設計: 提案された完全要因実験計画が要約され、33 = 27のコード化された条件と非コード化された条件を含むすべての設計マトリックスが示されています。機械加熱、周囲湿度、温度などの制御不可能な要因は、実験をランダムな順序で実行することによって考慮されました。 データ収集および分析方法: 引張試験は、2つの応答変数であるUTSとUEを測定するために、サーボ油圧万能試験機(MTS Systems Corporation, Eden Prairie, MN,

Read More

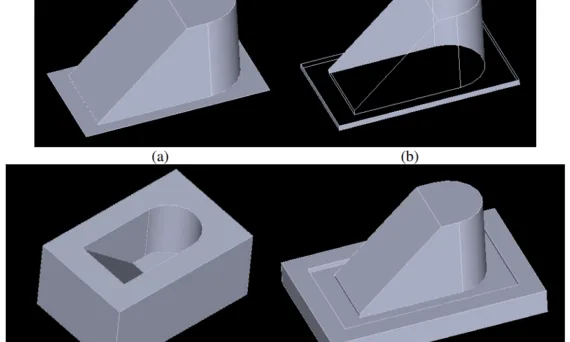

本紹介論文は、「IOP Publishing」によって発行された論文「Undercut feature recognition for core and cavity generation」に基づいています。 1. 概要: 2. 抄録: コアとキャビティは射出成形金型における重要な構成要素の一つであり、最終製品の品質は主にそれに依存します。業界では、長年の経験とスキルを持つ金型設計者が、一般的に商用CADソフトウェアを使用してコアとキャビティを設計しますが、これには時間がかかります。本論文では、可能性のあるアンダーカット形状を検出し、コアとキャビティを生成するアルゴリズムを提案します。エッジ凸性アプローチと面接続性アプローチの2つのアプローチが提示されます。エッジ凸性アプローチはアンダーカット形状の認識に使用され、面接続性アプローチは面を上部領域と下部領域に分割するために使用されます。 3. 序論: 現代のプラスチック射出成形金型産業において、金型設計は主に商用コンピュータ支援設計(CAD)ソフトウェアに依存しています。このソフトウェアを操作するには、設計エンジニアに経験、知識、スキルが必要とされ、個々の実践方法の違いにより設計作業に不整合が生じる可能性があります。さらに、最初の製品構想から製造仕様までの金型設計に必要な相当な時間は、運用コストを大幅に増加させます。金型設計は、最終製品の品質を定義し、製品設計チームからの情報を評価・処理し、製造データを製造プロセスチームに転送するための重要なリンクとして機能するため、非常に重要かつ不可欠なフェーズです。一貫性を高め、生産性を向上させ、設計サイクルタイムを短縮するために、金型設計プロセスを自動化するための研究努力がなされています。射出成形プロセスにおいて、アンダーカット形状認識は基本的な最初のステップです。本論文は、アンダーカット形状認識(例:貫通穴、ポケット)に関する以前の研究に基づいており、コア・キャビティ生成のための新しいアルゴリズムを提案します。 4. 研究の概要: 研究トピックの背景: 射出成形金型用のコアおよびキャビティ部品の設計は、従来、経験豊富な設計者によって商用CADシステムを使用して行われています。このプロセスは時間がかかり、一貫性に欠ける可能性があると認識されており、プラスチック射出成形業界における運用効率とコストに影響を与えています。これらの課題を軽減するために自動化が求められています。 先行研究の状況: アンダーカット形状認識の自動化に関する先行研究では、様々な方法論が探求されてきました。これらには、グラフベース認識[1]、多面体面隣接グラフ技術[2]、表面可視性分析[3]、フィーチャーベースアプローチ[4,5]、ボリュームベース手法[6]、および平面投影技術[7]が含まれます。 研究の目的: 本論文は、まずエッジ凸性アプローチを利用して潜在的なアンダーカット形状を認識し、次に面接続性アプローチによって部品の面を明確な上部領域と下部領域に分割することにより、コアおよびキャビティ形状を生成できるアルゴリズムを提案することを目的としています。 中核研究: 本研究の中心要素は、2プレート射出成形金型のアンダーカット検出とコア/キャビティ生成を自動化するために設計されたアルゴリズムの開発と実装です。このアルゴリズムは、主に2つの戦略を採用しています。(1) エッジ凸性分析(Edge Convexity Analysis): 隣接する面間の幾何学的関係に基づいて、潜在的なアンダーカット形状に関連するエッジを特定します。(2) 面接続性分析(Face Connectivity Analysis): 3Dモデルの残りの面を、指定されたパーティング方向に対して「上部」および「下部」領域に分類およびグループ化します。これは、コアおよびキャビティブロックを定義するために不可欠です。 5. 研究方法論 研究設計: 提案されたアルゴリズムは、図1に示すように構造化されたシーケンスに従います。ユーザー入力(3D CADモデルとパーティング方向)から始まり、データ抽出、エッジ凸性分析、アンダーカット形状認識、面の上部/下部領域への分割を経て、コアおよびキャビティ生成(アンダーカットが検出されない場合)またはシステム終了(アンダーカットが存在する場合)で終了します。アルゴリズムは、C++プログラミング言語、ACISジオメトリックモデリングカーネル、およびソリッドモデラーソフトウェアを使用して実装されました。 データ収集および分析方法: 研究トピックと範囲: 本研究は、射出成形を目的とした3D CADモデルにおけるアンダーカット形状の認識と、その後の2プレート金型のコアおよびキャビティ形状の生成に特に焦点を当てています。範囲は、エッジ凸性および面接続性アプローチを利用して実装されたアルゴリズムによって定義されます。この研究では、ユーザー定義の単一パーティング方向を想定し、アンダーカット形状の有無にかかわらず部品に対するアルゴリズムのパフォーマンスを評価します。 6. 主要な結果: 主要な結果: アルゴリズムは、パートAおよびパートBと指定された2つの異なる3D CAD入力(図3)を使用してテストされ、両方のパーティング方向はz軸に沿って設定されました。パートA(寸法:長さ56mm x 幅23mm x 高さ32mm、17面)にはアンダーカット形状は含まれていませんでした。パートB(寸法:長さ160mm x 幅140mm

Read More

user 08/15/2025 Aluminium-J , automotive-J , Technical Data-J Applications , CAD , CFD , Die casting , Die Casting Congress , Heat Sink , Mechanical Property , Review , STEP , 금형 , 자동차 亜鉛ダイカストの限界を打ち破る:新合金EZACとHFが拓く高温・軽量化への道 この技術概要は、R. Winter氏およびF. E. Goodwin氏によって執筆され、2013年にNADCA (North American Die Casting Association) の会議で発表された学術論文「Recent Zinc Die Casting Developments」に基づいています。HPDC(ハイプレッシャーダイカスト)の専門家のために、株式会社キャドマックの専門家が要約・分析しました。 キーワード エグゼクティブサマリー 課題:なぜこの研究がHPDC専門家にとって重要なのか 長年にわたり、亜鉛ダイカストは、その優れた寸法精度、複雑形状の再現性、そしてホットチャンバー法による高い生産性から、多くの産業で不可欠な製造技術として利用されてきました。しかし、エンジニアは常に2つの大きな壁に直面してきました。第一に、亜鉛合金は絶対融点の約半分(純亜鉛で73℃)を超える温度域でクリープ現象が顕著になり、高温環境下での構造部品としての使用が制限されるという点です。第二に、特に自動車産業などの輸送分野において、アルミニウムやマグネシウムといった軽金属と比較して密度が高いことが、軽量化のトレンドにおいて不利に働いていました。これらの制約は、亜鉛ダイカストの新たな市場への展開を妨げる要因となっていました。 アプローチ:研究方法の解明 この課題に取り組むため、研究者たちは特性の異なる2つの新しい亜鉛合金の開発と実用化に焦点を当てました。 ブレークスルー:主要な研究結果とデータ 本研究により、2つの新合金が持つ画期的な特性と、それがもたらす具体的な応用例が明らかになりました。 HPDCオペレーションへの実践的な示唆 この研究成果は、現場の製造プロセスや製品設計に直接的な利益をもたらす可能性を秘めています。 論文詳細 Recent Zinc Die Casting Developments 1. 概要: 2. 要旨: 亜鉛ダイカストの新たな応用における最近の進展を概観する。これには、亜鉛の能力を拡張した2つの新合金、すなわち高温対応能力を持つEZAC®合金と超薄肉セクション用のHF合金の使用増加が含まれる。これらの合金は、従来亜鉛ダイカストに関連付けられていた使用温度と密度の制約を本質的に克服した。選ばれた応用例において、コストとエネルギー削減の機会が示される。その他の亜鉛ダイカスト技術開発についても概観する。 3. 緒言: 亜鉛合金によるダイカストは、精密で複雑、かつ詳細な金属部品を製造するための最も効率的で多用途な生産方法の一つである。実用的なエンジニアリング特性は、絶対融点の半分以下の温度で使用されることで発揮されるが、純亜鉛ではその温度は73℃(163°F)である。特にこの温度以上での持続荷重下での変形、すなわちクリープが課題であり、その耐性を向上させる努力がなされてきた。最近開発されたEZAC合金は、実用的な使用温度を110℃(230°F)の範囲まで向上させる可能性を示した。また、輸送用途では亜鉛の密度が不利であったが、新たに開発されたHF(高流動性)合金は、0.25mm(0.01インチ)までの薄肉成形を可能にすることでこの問題を克服し、アルミニウムやマグネシウムよりも軽量な部品の製造を可能にする。 4. 研究の要約: 研究トピックの背景: 亜鉛ダイカストは高い生産性と低コストを両立できる優れた製造法であるが、①高温下でのクリープ耐性の低さ、②アルミニウムやマグネシウムに対する密度の高さ、という2つの伝統的な制約を抱えていた。 従来の研究の状況: これまでにも亜鉛合金のクリープ耐性を改善するための様々な試みが行われてきた。例えばACuZinc 5のような合金も存在するが、ホットチャンバー法におけるプランジャーやピストンリングの摩耗といった鋳造上の課題があった。 研究の目的: 本稿の目的は、従来の亜鉛合金の温度と密度の限界を克服するために開発された2つの新合金、EZACとHFを紹介し、その特性と応用例をレビューすることである。これにより、これまで亜鉛ダイカストが適用できなかった新しい分野への可能性を示す。 研究の核心: 研究の核心は、EZAC合金とHF合金の特性評価と、それらを用いた具体的な製品開発事例の紹介にある。EZACについては、その優れた機械的特性(強度、硬度、耐クリープ性)を実証し、HFについては、その卓越した流動性がもたらす超薄肉成形能力と軽量化への貢献を明らかにした。 5. 研究方法 研究設計: 本研究は、2つの異なる目的を持つ合金の開発と評価に基づいている。 データ収集と分析方法:

Read More

![Table 3-1 Solid solubility of elements in aluminum [2]](https://castman.co.kr/wp-content/uploads/Table-3-1-Solid-solubility-of-elements-in-aluminum-2-570x342.webp)

![Figure 1.1: Gravity die mold [3].](https://castman.co.kr/wp-content/uploads/image-2682-570x342.webp)