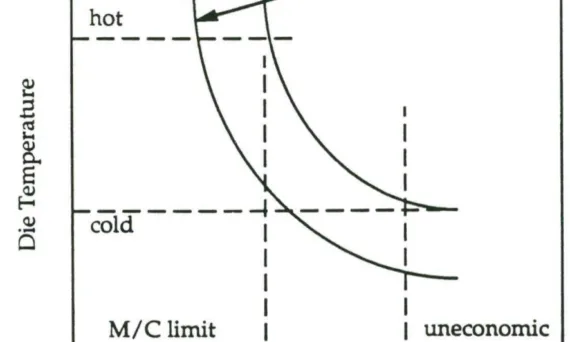

user 03/04/2025 Aluminium-J , Technical Data-J aluminum alloy , Aluminum Casting , Applications , AUTOMOTIVE Parts , CAD , Die casting , Die Casting Congress , Draft , Efficiency , Electric vehicles , Review , 금형 論文概要: この論文概要は、[‘ダイカストプロセスにおけるコンピュータ支援冷却設計’]と題された論文を基に、[‘オハイオ州立大学’]にて発表された内容をまとめたものです。 1. 概要: 2. 研究背景: 研究トピックの背景: ダイカストは、溶融金属を高い圧力下で金属金型に射出するネットシェイプ製造プロセス (net shape manufacturing process) と定義されています (Street, 1977)。しかし、ダイカストに伴う物理現象は複雑であり、冷却システム設計は多大な「ノウハウ」に依存する「高度なスキル集約的な活動」(highly skill-intensive activity) (Barton, 1981) です。過去の経験に主に基づいた従来の金型設計は、より大型で複雑な鋳造品や新しい材料の製造に適用する際には「ますます不適切かつ非効率」(increasingly inadequate and inefficient) になっています。 既存研究の現状: 学術界および産業界の研究努力は、ダイカストの科学的基盤を確立し、金型設計および製造にコンピュータ支援設計 (CAD) のような最新のコンピュータ技術を統合することに焦点が当てられています。産業組織は、コンピュータ支援設計 (CAD) を使用して部品設計を開発し、文書化し始めています。熱入力と冷却チャネルの位置の影響を分析するシミュレーションプログラムが存在しますが、「ダイカスト冷却システム設計問題に直接的に焦点を当てたプログラムは非常に少ない」(very few are directed at the die casting cooling system design issue) 状況です。既存のソフトウェアは、しばしば「使いにくさと不十分な設計情報」(difficulty of use and insufficient design information) に悩まされています。 研究の必要性: 高い鋳造品質と生産速度に対する要求の高まりは、ダイカスト冷却プロセスを研究するための洗練されたモデリングプログラムを必要としています。「ダイカスト金型の冷却システムのための実用的で使いやすい設計ツール」(practical and easy-to-use design tool

Read More

本論文サマリーは、[‘Combustion Engines’]誌に掲載された[‘Diesel engine for aircraft propulsion system’]論文に基づいて作成されました。 1. 概要: 2. アブストラクトまたは序論 本論文にはアブストラクトのセクションは含まれていません。 3. 研究背景: 研究トピックの背景: 軽航空機用エンジンの選択は、出力、重量、パワーウェイトレシオ、比燃料消費率、燃料消費量、エンジン出力など、いくつかの要因に左右されます。パワーウェイトレシオは重要な考慮事項ですが、詳細な調査によると、比燃料消費率の方が航空機全体の設計に大きな影響を与える可能性があります。したがって、電力要件を満たしながら、比燃料消費率が低いエンジンが頻繁に選択されます [1]。 現代の航空機ピストンエンジン開発の動向は、自動車工学の進歩からますます影響を受けています。自動車用途向けに最初に開発されたコンピューター制御のコモンレール (Common Rail) 高圧噴射システムや可変圧ターボチャージャーなどの技術の採用が、航空機エンジンでますます普及しています。さらに、生態学的懸念の高まりと気候変動を緩和する必要性から、これらの自動車革新技術を活用する航空機ピストンエンジンの開発が推進されています。統一燃料 [5] で作動するように設計されたディーゼルエンジンの導入は、特に鉛、ベンゼン、溶剤などの有害物質を含まない燃料組成に由来する有毒な排気ガス排出量を削減できる可能性があるという点で注目に値します。ディーゼルエンジンはまた、キャブレターの凍結、点火システムの故障、ベーパーロックに関連する問題を排除することで、信頼性の向上とメンテナンスコストの削減を約束します [2]。 既存研究の現状: 歴史的に、航空分野では軽量、水冷、直列スパーク点火エンジンが好まれ、第二次世界大戦中に最高の性能を達成しました。しかし、スポーツ、緊急、農業、レクリエーション航空などの分野における現在のレシプロエンジンは、特に洗練された自動車エンジン技術の進歩と比較すると、戦前 (pre-war) の設計および製造哲学を反映していることがよくあります。これらのエンジンは一般的に、比較的原始的な設計のキャブレターを採用しています。それにもかかわらず、一般航空分野、特に超軽量航空機市場は依然として相当な規模です。特にオートジャイロは、建設と認証に関する規制監督が緩いため、再浮上しています [18]。本研究は、圧縮着火エンジン (compression ignition engines) のパラメーターに焦点を当て、スパーク点火エンジンなどの既存の航空機エンジン技術と比較することにより、現状に対処することを目的としています。 研究の必要性: 本研究の推進力は、航空分野におけるますます厳しくなる出力要求と、空港でのガソリンエンジンへの燃料供給に伴うロジスティクスの課題から生じています。これにより、JET-A1 から派生した燃料を使用できる新しいエンジン設計の必要性が生じています。圧縮着火エンジンの新しい材料と、コモンレールシステム、スーパーチャージング (supercharging)、2ストローク作動サイクル (2-stroke working cycles) などの技術の進歩により、所定の排気量のエンジンに対する重量削減と出力向上が容易になります。本論文は、軽航空機用途向けに特別に調整された圧縮着火エンジンの特性を定義し、分析することを目的としています。 4. 研究目的と研究課題: 研究目的: 本論文は、約40種類の異なるタイプの航空機圧縮着火エンジンの動作パラメーターを包括的に分析し、議論することを目的としています。主な目的は、これらのパラメーターを広く使用されているスパーク点火Rotax 912エンジンおよびターボプロップエンジンと比較して、性能の比較視点を提供することです。さらに、本論文は、航空機圧縮着火エンジン技術の継続的な開発における一般的な傾向を解明しようとしています。 主要な研究課題: 本論文で取り上げる主要な研究課題は、以下の点に焦点を当てています。 研究仮説: 正式な仮説として明示的に定式化されていませんが、本研究は、圧縮着火エンジンが航空機推進のための実行可能でますます魅力的な代替手段であるという暗黙の前提の下で動作します。この実行可能性は、固有の燃料効率の利点と、圧縮着火エンジン技術の継続的な進歩に基づいており、特定の航空用途において従来のスパーク点火システムやターボプロップシステムと競合するか、それらを凌駕する可能性さえあります。 5. 研究方法論 研究デザイン: 本研究では、包括的なデータベースの構築に裏打ちされた比較分析 (comparative

Read More

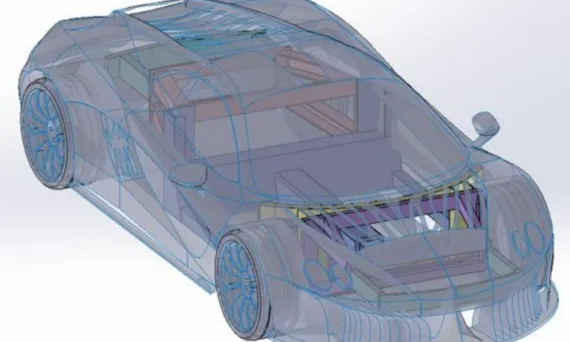

user 03/04/2025 Aluminium-J , automotive-J , Technical Data-J ANOVA , Applications , AUTOMOTIVE Parts , CAD , deep learning , Efficiency , Electric vehicles , Review , Segment , STEP , 자동차 산업 本論文概要は、[‘Università di Bologna’ が発行した ‘DESIGNING AN INNOVATIVE MODULAR PLATFORM FOR SPORTS CARS USING THE GENERATIVE DESIGN METHOD’] の論文に基づいて作成されました。 1. 概要: 2. 抄録 従来の製造方法では、シャシー部品は車種ごとに特注で製造されるため、柔軟性と効率性に欠けていました。現在のモジュラープラットフォームの概念は、異なるモデル間で部品を再利用することを可能にし、生産コストを削減し、適応性を向上させます。しかし、現状では、これらのソリューションはスポーツカーセグメントでは一般的ではありません。本研究は、スポーツカーのコンテキストにおけるモジュラープラットフォームがもたらす課題と機会を掘り下げ、ドライビングダイナミクス、デザイン美学、将来のイノベーションに対する潜在的な影響を強調しています。本プロジェクトは、標準化された設計セクションを維持しながら多様性を提供し、柔軟性に加えて部品の互換性を重視し、最先端の設計手法を使用するモジュラープラットフォームアプローチに焦点を当てています。本研究は、ジェネレーティブデザイン手法を使用することにより、軽量かつ高剛性の設計を目標とする反復的なスプリントを用いて、異なるドライブトレインおよびパワートレイン構成に適したモジュラープラットフォームを作成することを目的としています。設計成果の改善に加えて、既存のワークフロー(IDeS)内でジェネレーティブデザイン手法のステップを採用し、アジャイル手法のバリアントであるスクラムとの連携を確立して、プロジェクト開発に不可欠な結果のフィルタリングを確立することにより、創造性を高めるための努力が払われています。さらに、ジェネレーティブデザインアプリケーションを通じて得られた新しい部品で作成された代替モジュラープラットフォームに適用されています。得られた結果は、モデルの機械的特性の観点から評価されました。これらの新しい部品は、幾何学的に効率的であるだけでなく、異なる材料を使用した場合でも同じ機械的結果を生み出すことができます。シミュレーションの数値結果は、生成された部品(パート1、パート3、パート4)と初期部品で作成された最終アセンブリについて比較されます。特に、ジェネレーティブデザイン手法を採用することにより、パート3(アウトカム7)の部品に鋼合金の代わりにアルミニウム合金を使用することで、同等の強度値を達成できることが実証されました。ねじりおよび曲げ剛性試験は、ジェネレーティブデザインプロセス前後の各モデルに対して実施されました。生成するために定義された部品は、リアミッドおよびフロントモジュラープラットフォームレイアウトでの衝突試験によって決定されました。結果を比較したところ、応力分布が類似していることがわかりました。これは、私たちが生成した部品が、形状、重量、機械的特性などの新しい設計に十分であることを意味します。 3. 研究背景: 研究テーマの背景: 従来の自動車シャシーの設計手法は、各車種に合わせて部品を特注で製造するため、柔軟性と効率性に欠けています。現在のモジュラープラットフォームは、モデル間で部品を再利用できるため、生産コストを削減し、適応性を向上させることができます。しかし、これらのソリューションはスポーツカーセグメントでは一般的ではありません。本研究は、スポーツカーにおけるモジュラープラットフォームの課題と機会に取り組み、ドライビングダイナミクス、デザイン美学、イノベーションへの潜在的な影響を検討します。このプロジェクトは、スポーツカー用のモジュラープラットフォームを作成することを目的としており、最先端の設計手法を用いて多様性、標準化された設計、部品の互換性、および柔軟性を重視しています。 既存研究の現状: 既存の研究では、自動車産業におけるモジュラープラットフォームの利点、すなわちコスト削減と柔軟性の向上を認識しています (Florea et al., 2016; Lampón et al., 2015)。文献レビューでは、三菱自動車が先駆けた共有プラットフォーム (Cusumano & Nobeoka, 1998) から PSA グループによる標準化の取り組み (Holweg, 2008; Patchong et al., 2003) まで、プラットフォーム戦略の進化を強調しています。また、軽量自動車部品のためのジェネレーティブデザインとアディティブマニュファクチャリングの応用 (Junk & Rothe, 2022;

Read More

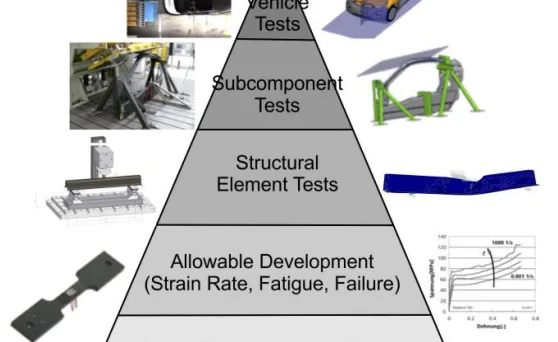

本論文概要は、[‘ResearchGate’発行の「製造変動を含む自動車および航空宇宙複合材構造の設計および解析方法」]論文に基づいて作成されました。 1. 概要: 2. 抄録 本論文では、複合材自動車構造およびサブシステムの設計段階における製造および形状誘起変動(MV, Manufacturing and geometry-induced variations)の潜在的な相互作用をモデル化するためのアプローチを提示します。最初に、製造変動の取り扱いを中心に、一般的な設計プロセスについて議論します。次に、高度な複合材自動車サイドフレームを用いて、そのような変動の影響を実証します。自動車サイドフレームの耐衝撃性実証に適用される一般的な方法は、典型的な航空宇宙構造の強度予測に拡張できます。面外波状性(out-of-plane waviness)のような実際の製造変動は、部品内の位置とともに破壊試験によって記録され、その後、Abaqus Explicit [1] で設定されたFE(有限要素)モデルに導入されました。可変領域はノックダウン係数(knockdown factors)に関連付けられ、その一部は補完論文 [2] で導き出されました。異なるMVマップを持つ2つのFEモデルが実験結果に対して検証されました。 複数のMV特性のレベルは、確率的に同時に変化させられ、インパクタ侵入への影響が記録されました。これから、応答曲面モデル(RSM, Response Surface Model)が生成されました。すべてのノックダウン係数を分離し、MVの影響を個別に評価することを可能にする新しい最適化手法も使用されました。その結果は、各MVに対する最大許容特性です。この方法論は、スクラップ率の低減、高価な資格試験プログラムの削減、および未知の製造変動を考慮するための過剰な安全係数の使用の排除によって部品重量の削減を可能にするため、大量複合材製造および設計に大きな利点をもたらします。 3. 研究背景: 研究テーマの背景: 複合材の設計と製造は、部品製造の過程で必然的に製造変動(MV, Manufacturing Variations)を伴います。これらのMVは、部品の形状、レイアップシーケンス、および加工条件に依存し、剛性や強度などの複合材構造物の機械的特性に大きな影響を与える可能性があります。平板試験片から得られた機械的特性とは異なり、実際の部品はMVを示すため、保守的でない設計許容値につながる可能性があります。 既存研究の現状: 現在の航空宇宙産業の実践では、MVを考慮するために、設計プロセスにいくつかの要素を組み込んで、ロバスト性を確保しています。重要な要素は、ノックダウン係数(knockdown factors)を公称材料特性に適用して導き出された許容値(allowables)の使用です。「ビルディングブロックアプローチ(Building Block Approach)」に基づいたこの方法は、広範な試験と非破壊検査(NDI, Non-Destructive Inspection)に依存しています。しかし、大量生産の自動車製造環境では、NDIは時間とコストの制約のために非現実的な場合が多くあります。既存の方法では、MVを考慮するために構造強度を全体的に減少させる方法を使用していますが、これは過度に保守的である可能性があります。 研究の必要性: 航空宇宙産業のアプローチは効果的ですが、生産量とコストの考慮事項から、大量生産の自動車複合材製造に直接適用することは困難です。製品開発プロセスにおいてMVを考慮し、設計プロセスと製造プロセスの両方に情報を提供する方法論が必要です。これには、重要なMVを特定し、ダイカストアルミニウム部品の設計で多孔性を明示的に考慮するアプローチと同様に、MVの影響を軽減するために製造プロセスを最適化することが含まれます。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、複合材自動車および航空宇宙構造物の設計段階において、製造変動(MV, Manufacturing Variations)を明示的に組み込む設計および解析方法論を開発し、実証することです。この方法論は、構造的性能を維持しながら製造プロセスを最適化し、過度に保守的な安全係数への依存を減らすために、MVに対する許容限界を定義することを目的としています。 主要な研究課題: 研究仮説: 本研究は、以下の仮説を暗黙的に含んでいます。 5. 研究方法論 研究デザイン: 本研究では、実験的試験と数値シミュレーションを組み合わせたアプローチを採用しています。複合材自動車サイドフレームのケーススタディを使用して、方法論を実証します。設計は、複合材車両に合わせて調整された「ビルディングブロックアプローチ(Building Block Approach)」を使用して反復されます。 データ収集方法: 分析方法: 研究対象と範囲: 本研究は、自動車および航空宇宙用途の複合材構造に焦点を当てており、特に自動車サイドフレームをケーススタディとして使用しています。範囲には、面内および面外波状性(in-plane

Read More

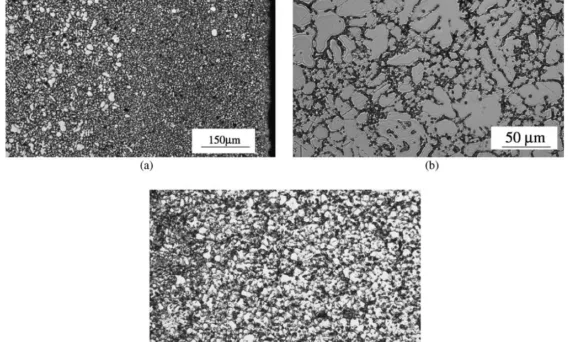

user 03/04/2025 Aluminium-J , Technical Data-J Applications , CAD , Die casting , finite element simulation , Magnesium alloys , Microstructure , Stress–strain , 自動車産業 , 자동차 , 자동차 산업 , 해석 本論文概要は、[‘Elsevier’]が発行した論文「Utility of micro-indentation technique for characterization of the constitutive behavior of skin and interior microstructures of die-cast magnesium alloys」(ダイカストマグネシウム合金のスキンおよび内部微細組織の構成挙動特性評価のための微小圧子技術の有用性)に基づいて作成されました。 1. 概要: 2. 抄録 近年、自動車およびその他の構造用途向けの軽量鋳造マグネシウム合金部品の開発がますます推進されています。高圧ダイカストMg合金の微細組織は通常、バルク材料の微細組織とは著しく異なる微細粒の「スキン」を含んでいます。スキン微細組織の局所的な構成挙動の特性評価は、部品の全体的な機械的応答に影響を与える可能性があるため、関心を集めています。しかし、マクロ試験片に対する標準的な機械試験は、スキン微細組織の局所的な応力-ひずみ応答の特性評価には有用ではありません。本研究では、微小圧入実験と3次元(3D)有限要素ベースのシミュレーションを組み合わせた新しい方法論を提示し、鋳造高圧ダイカストAM60 Mg合金において、100 µmの長さスケールでのスキンおよび内部微細組織の局所的な応力-ひずみ(構成)挙動の計算を可能にします。この方法論は、逆問題に対する数値解法の開発を含みます。計算された構成方程式は、一軸圧縮下での合金の全体的なグローバル機械的応答に対するスキン厚さの影響をシミュレーションするために活用されます。 3. 研究背景: 研究テーマの背景: 自動車産業における軽量構造材料への需要の高まりにより、鋳造マグネシウム合金の開発が促進されました。自動車用Mg合金部品の製造に一般的に使用される高圧ダイカストプロセスは、「スキン効果」をもたらします。この現象は、鋳造表面付近に微細粒の「スキン」微細組織が現れることを特徴とし、これは内部のより粗い微細組織とは著しく異なります。このような微細組織の変化は、スキン領域と内部領域間の機械的挙動の差異につながる可能性があります。 既存研究の現状: 従来の巨視的スケールの機械試験は、スキン微細組織の微小なサイズのため、スキン微細組織の局所的な応力-ひずみ応答を特性評価するには不適切です。ナノ圧入技術は、約10 µmの長さスケールの個々の析出物や粒子を特性評価するのに役立ちます。しかし、デンドライトセルサイズが5〜10 µm程度の25 µmを超える長さスケールの多相鋳造微細組織の平均構成挙動を評価するには効率的ではありません。約100 µm程度のより大きな圧入サイズを持つ微小圧入は、このような多相微細組織の平均構成挙動を特性評価するのにより適していると考えられます。 研究の必要性: 高圧ダイカストMg合金部品の機械的応答の正確な有限要素(FE)ベースのモデリングのためには、スキン領域と内部領域間の構成挙動の潜在的な差異を考慮することが重要です。これらの明確な領域の局所的な応力-ひずみ関係を理解することは、局所的な応力分布を信頼性高く計算し、ダイカスト部品の全体的な機械的性能を予測するために不可欠です。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、高圧ダイカストMg合金のスキンおよび内部微細組織の両方の平均応力-ひずみ挙動を特性評価するために、微小圧入技術と3D FEシミュレーションを組み合わせた方法論を開発し、検証することです。この方法論は、これらの領域の構成方程式を計算し、それらを活用してダイカスト合金の全体的な機械的応答に対するスキン厚さの影響をシミュレーションすることを目的としています。 主要な研究課題: 研究仮説: 5. 研究方法 研究デザイン: 本研究では、実験的アプローチと数値的アプローチを組み合わせて採用しています。AM60 Mg合金のスキンおよび内部領域の荷重-深さ曲線を生成するために、微小圧入実験を実施しました。次に、これらの実験データを3D FEシミュレーションと組み合わせて使用し、逆問題を解き、各領域の構成応力-ひずみ関係を決定することを目的としました。最後に、これらの構成モデルをさらなるFEシミュレーションに適用して、圧縮下での合金の全体的な機械的挙動に対するスキン厚さの影響を評価しました。 データ収集方法: 高圧ダイカスト条件下で鋳造された市販のAM60マグネシウム合金板に、ビッカース硬さ圧子を使用して微小圧入試験を実施しました。荷重-深さ曲線は、スキンおよび内部領域内の複数の位置で、荷重サイクルと除荷サイクルの両方で記録されました。平均荷重-深さ特性を取得するために、各領域で6回のランダムな圧入を行いました。 分析方法: 分析には、ANSYS®

Read More

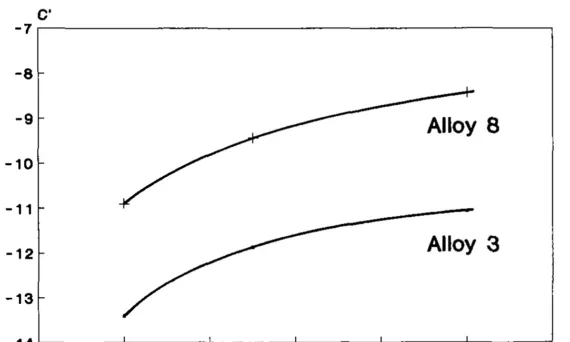

この論文の紹介は、[‘publisher’] によって発行された [‘paper title’] に基づいて作成されました。 1. 概要: 2. 抄録 従来の亜鉛合金は、優れたネットシェイプ鋳造性と、非常に有用な機械的および物理的特性を備えていますが、応力下の使用温度は約100℃までと制限されています。最近、新しい合金である合金 8 が利用可能になり、使用温度を最大30℃まで上昇させることが可能になりました。本論文では、クリープ抵抗の改善を定量化する研究結果を再検討し、これらの結果を設計者がどのように活用できるかを示しています。自動車産業の内外からの多数のアプリケーション事例を検討し、クリープ抵抗改善の実用的な使用法を実証し、合金のホットチャンバーダイカストの実用性を証明しています。 3. 研究背景: 研究トピックの背景: 亜鉛合金ダイカストは、複雑な三次元形状が必要な場合に、コスト対性能比が優れているため、50年以上にわたり自動車産業で使用されてきました。従来の亜鉛合金ダイカストは、ロック、ドアハンドル、サンルーフ部品、ミラー、窓枠、電気モーター、スイッチギア、計器、ウインドスクリーンワイパーシステム部品、およびアンダーボンネット領域のキャブレター、燃料ポンプ、燃料噴射部品など、幅広い用途に使用されています。これらが広く使用されている理由は、主に、複雑な三次元形状が必要な場合に、コスト対性能比が優れているためです。亜鉛合金は、通常金属に関連付けられる機械的および物理的特性、すなわち、良好な引張強度、剛性、靭性、および高い熱伝導率と電気伝導率を備えています。また、融点が約380℃と低いため、生産性の高いホットチャンバーダイカストプロセスによるネットシェイプ成形が容易です。実際、亜鉛合金ダイカストは、利用可能な最も一貫したワンステップ三次元成形プロセスです。 既存研究の状況: 既存の研究では、従来の亜鉛合金の、高温でのクリープ変形に対する感受性による使用温度の制限が認識されています。以前の亜鉛業界によるILZROを通じた取り組みにより、ILZRO 14やその後継であるILZRO 16など、優れた耐クリープ合金が開発されました。しかし、これらの材料の欠点は、ホットチャンバーダイカストができず、生産性の低いコールドチャンバープロセスを使用する必要があることです。その結果、経済的な魅力がいくぶん損なわれています(ネットシェイプ鋳造性は従来の合金と同程度ですが)。したがって、優れた耐クリープ性を持ちながら、ホットチャンバーダイカスト可能な合金が求められています。合金 8 は、このニーズに応えるために約10年前に北米で開発され、当初は重力ダイカストプロセス用でしたが、その後、従来の合金よりも高い鋳造強度を持ち、さらに重要なことに、英国および北米での研究で実証されているように、優れたクリープ抵抗を備えた、完全に実用的なホットチャンバーダイカスト合金であることが証明されました。この特性の改善は、特定の用途分野で有利になると認識されました。 研究の必要性: 本研究が必要な理由は、合金 8 のクリープ抵抗の改善を、他の亜鉛ダイカスト合金と比較して定量化し、実証する必要があるためです。この定量化は、設計者が合金 8 を高温性能が要求される用途、特にアンダーボンネット自動車部品やその他の産業分野で効果的に活用するために不可欠です。本論文は、クリープ抵抗の比較分析を提供し、ケーススタディを通じて合金 8 の実用的な応用例を示すことで、要求の厳しい用途向けのホットチャンバーダイカストでの使用を検証することを目的としています。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、合金 8 のクリープ抵抗を他の亜鉛ダイカスト合金と比較することです。さらに、先行研究から導き出されたクリープ方程式の応用を解明し、合金 8 の実用的な加速試験手順を確立することを目的としています。本研究はまた、自動車分野内外の高温用途における合金 8 の利用を示すケーススタディを提示することを意図しています。 主要な研究課題: 本論文で取り上げる主要な研究課題は以下のとおりです。 研究仮説: 仮説として明示的に述べられてはいませんが、本研究は以下の前提で進められています。 5. 研究方法 研究デザイン: 本研究では、異なる亜鉛合金のクリープ特性に焦点を当てた比較実験デザインを採用しています。また、合金 8 の実用的な応用例を示すケーススタディも組み込んでいます。 データ収集方法: 合金 3、8、27 のクリープデータは、アストン大学で実験的に取得されました。本論文では、ニュージャージー亜鉛会社(NJZ)からの合金 3

Read More

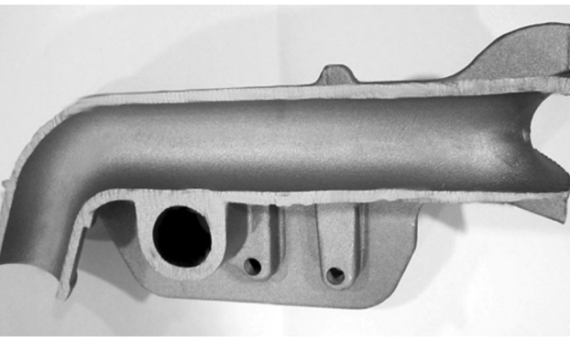

user 03/04/2025 Aluminium-J , Salt Core-J , Technical Data-J Aluminum Casting , Aluminum Die casting , CAD , Casting Technique , Die casting , Die Casting Congress , Draft , High pressure die casting , Microstructure , Salt Core , 금형 , 알루미늄 다이캐스팅 この論文概要は、[‘International Journal of Metalcasting’] によって発表された [‘EFFECTS OF COMPOSITION ON THE PHYSICAL PROPERTIES OF WATER-SOLUBLE SALT CORES’] に基づいて作成されました。 1. 概要: 2. 概要 (Abstract) 近年、重要な鋳造部品の製造需要と、優れた工学的性能に対する設計要求が増加しています。従来のアルミニウム鋳造部品で使用される砂型コアは環境に有害であり、その適用を制限しています。アルミニウム鋳造業界における水溶性コアの利用は、塩コアのリサイクル可能性により、環境に優しいアプローチとして期待されています。本研究では、様々な量の塩化物塩および/または炭酸塩塩から水溶性塩コアを作製しました。塩を溶解し、鋼製金型に鋳造して塩コアを得ました。塩コアは、その機械的強度を決定するために三点曲げ試験に供し、融点は熱分析によって決定し、水溶解度は室温および50℃で測定しました。組成が75% KCl–25% K2CO3 および 25% Na2CO3-75% K2CO3 の試料で、それぞれ最大曲げ強度 17.19 MPa、最大融点 776℃、最大水溶解度 89 g salt/100 ml water が得られました。曲げ試験に使用した試料の破断面をマクロモードの静止カメラで撮影し、これらの破断面から走査型電子顕微鏡観察を実施しました。最適な特性を示す試料(28.3% Na2CO3 および 71.7% K2CO3)のX線回折パターンは、予想通り、構造中に K2CO3、NaKCO3 および KNaCO3 相が存在することも示しました。自動車部品のアルミニウムダイカストによる実際の鋳造プロセスも実施しました。ダイカストされたアルミニウム部品は、リークテストに供し、部品の多孔性を確認するためにX線画像を使用しました。 3. 研究背景: 研究トピックの背景: 現代の製造業において、高度な工学的性能を備えた複雑な鋳造部品への需要は非常に高まっています。従来の砂型コアは、アルミニウム鋳造で広く使用されていますが、環境への影響が懸念されており、その適用範囲を狭めています。水溶性塩コアは、そのリサイクル性から、環境に配慮した有望な代替技術として注目されています。本研究では、塩化物塩および炭酸塩塩をベースとした水溶性塩コアの製造と特性評価を行い、ダイカストへの応用可能性を探求します。 既存研究の現状: 無機塩コアの利用は20世紀に遡り、1970年代に鋳造業界で普及し始め、1990年代にはアルミニウムディーゼルエンジンピストンの製造に広く用いられるようになりました [1, 2]。重力ダイカスト、低圧および高圧鋳造技術の発展、そして乾燥圧粉塩の焼結技術の進歩

Read More

user 03/03/2025 Aluminium-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , Aluminum Die casting , Applications , CAD , Die casting , High pressure die casting , Microstructure , 금형 この論文サマリーは、[THE GRADUATE SCHOOL OF NATURAL AND APPLIED SCIENCES OF MIDDLE EAST TECHNICAL UNIVERSITY]で発表された論文「[ANALYSIS OF MAGNESIUM ADDITION, HYDROGEN POROSITY AND T6 HEAT TREATMENT EFFECTS ON MECHANICAL AND MICROSTRUCTURAL PROPERTIES OF PRESSURE DIE CAST 7075 ALUMINUM ALLOY]」に基づいています。 1. 概要: 2. 研究背景: 3. 研究目的と研究課題: 4. 研究方法論 5. 主な研究結果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。Copyright ©

Read More

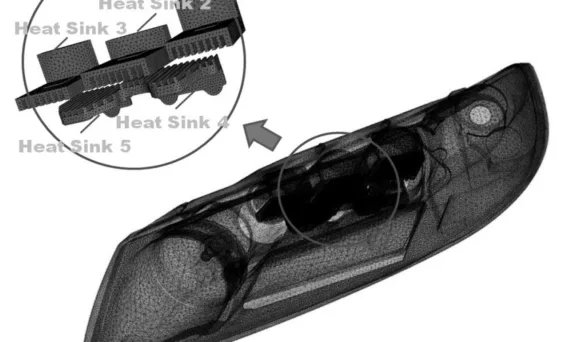

1. 概要: 2. 研究背景: 自動車の照明システムにおいてLEDの利用が増加する中、高出力LEDの発熱問題が性能低下と寿命短縮につながる課題となっている。先行研究では、LEDの寿命と性能に影響を与える要因を明らかにし、ヒートシンクの形状変更による熱伝達特性を分析してきた。しかし、高温による性能低下を防ぐための冷却システムの最適化については、十分に検討されていなかった。 3. 研究目的と研究課題: 4. 研究方法: 5. 主要な研究結果: 6. 結論と考察: 7. 今後の研究: 8. 参考文献要約: (1) Lee, D. G., Roh, D. S., Choi, J. B., Dong, S. G., and Ko, C. B., 2006, “Micro Heat Dissipation Technologys for High Power LED ( ),” KIER p. 172.(2) Aimal, A, Mitch, S. and William. I.,

Read More

user 03/03/2025 Aluminium-J , heat sink-J , Technical Data-J Air cooling , Applications , Battery thermal management system , CFD , Cooling Plate , Efficiency , Electric vehicles , Heat Sink , Lithium-ion battery , Review , temperature field , thermophysical properties , 자동차 1.概要: 2. 研究背景: 本論文は、1900年代以降の温室効果ガス(GHG)濃度の上昇、特に内燃機関(ICE)による化石燃料の燃焼が主な原因であることを指摘しています。輸送部門はこれらの排出量に大きく寄与しており、温室効果ガス排出量削減と地球温暖化対策として、電気自動車(EV)とハイブリッド電気自動車(HEV)が注目されています。EVとHEVのパフォーマンスと寿命においてバッテリーの熱管理が重要な役割を果たすことが強調されています。 リチウムイオン電池は、高い比エネルギー密度と出力密度、軽量設計、長いサイクル寿命、比較的低い自己放電率などの利点から、EVとHEVで広く使用されています。しかし、リチウムイオン電池は熱暴走を起こしやすく、特定の条件下では火災や爆発の危険性があるという欠点も指摘されています。そのため、効果的なバッテリー熱管理システム(BTMS)が必要不可欠です。既存の研究では、液冷、相変化材料(PCM)、ヒートパイプなどが一般的なBTMSアプローチとして挙げられていますが、EVとHEVにおける空冷式BTMSに関する包括的なレビューは不足しているとして、本研究が実施されました。 3. 研究目的と研究課題: 主な目的は、EVとHEVにおける空冷式BTMSを包括的にレビューすることです。重要な研究課題としては、以下のような点が考えられます。 4. 研究方法: 本研究は、文献レビューの方法論を用いています。著者らは、空冷式BTMS、リチウムイオン電池、EV、HEVに関連するキーワードを用いて、Scopus、Web of Science、IEEE Xploreなどの関連データベースを体系的に検索したと思われます。収集された文献は、傾向の特定、さまざまな設計アプローチの評価、既存の空冷式BTMS技術のパフォーマンスと限界の評価を行うために分析されました。レビューには、実験的研究と計算流体力学(CFD)シミュレーションから得られた定量的データ(温度分布、発熱率など)が含まれている可能性があります。 5. 主要な研究結果(部分的なテキストに基づく): 部分的なテキストから、研究の主要な結果の一部がわかります。 6. 結論と考察: 結論では、空冷式BTMSの長所と短所が要約されていると考えられます。空冷式BTMSは費用対効果が高く、実装が容易ですが、極端な動作条件(高温環境、高Cレートの充放電など)では十分な冷却性能が得られない可能性があります。考察セクションでは、冷却性能、コスト、複雑さ、重量のトレードオフについて検討し、空冷式BTMSのパフォーマンスを向上させるための潜在的な戦略(液冷やPCMなどの他の技術とのハイブリッドアプローチの検討など)を提案していると考えられます。空冷式BTMSの課題と限界に対処するためのさらなる研究の必要性が強調されているでしょう。 7. 今後の研究: 今後の研究の方向性としては、以下の点が考えられます。 8. 参考文献: Copyright and Acknowledgements: This summary is based on the paper “A novel automated heat-pipe cooling device for high-power LEDs” by Chengdi Xiao et al. https://doi.org/10.1016/j.jpowsour.2021.230001Copyright © 2025 CASTMAN. All rights

Read More

![Fig. 1. Austro Engine AE 300 diesel aircraft piston engine [7]](https://castman.co.kr/wp-content/uploads/Fig.-1.-Austro-Engine-AE-300-diesel-aircraft-piston-engine-7-484x342.webp)

![Figure 2. The Binary Phase Diagram of Al-Zn Alloy [1].](https://castman.co.kr/wp-content/uploads/image-426-527x342.webp)

![Fig. 5. Double silica cooling structure with copper meshes (Ref. [186]).](https://castman.co.kr/wp-content/uploads/Fig.-5.-Double-silica-cooling-structure-with-copper-meshes-Ref.-186-570x342.webp)