user 07/24/2025 Aluminium-J , automotive-J , Technical Data-J CAD , CFD , Die casting , Die Casting Congress , High pressure die casting , High pressure die casting (HPDC) , Quality Control , STEP , 金型 , 금형 , 해석 なぜシミュレーションと実験は初期充填で一致しないのか?HPDCにおける「スキン破裂」仮説が解き明かす、予測精度の新たな鍵 この技術概要は、Paul W. Cleary氏らによって執筆され、Applied Mathematical Modelling誌(2010年)に掲載された学術論文「Short shots and industrial case studies: Understanding fluid flow and solidification in high pressure die casting」に基づいています。高圧ダイカスト(HPDC)の専門家向けに、株式会社STI C&Dのエキスパートが要約・分析しました。 Fig. 1. Filling of differential cover with the molten metal coloured by speed with blue being slow and red being fast. The casting is shown in top view on the left and bottom

Read More

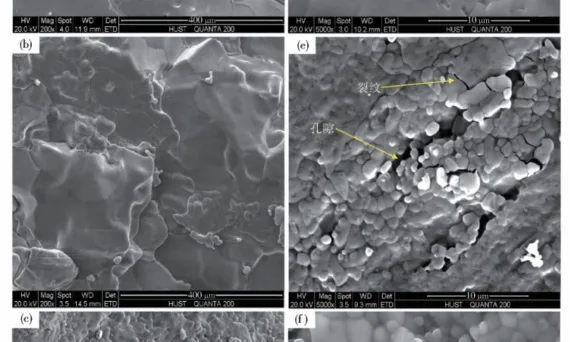

user 07/23/2025 Aluminium-J , automotive-J , Salt Core-J , Technical Data-J aluminum alloy , aluminum alloys , CAD , Casting Technique , Die casting , Efficiency , High pressure casting , Microstructure , Quality Control , Salt Core , 금형 この技術概要は、TU Suo、FAN Zi-tian、LIU Fu-chu、GONG Xiao-longによって執筆され、『Chinese Journal of Engineering』(2017年)に掲載された学術論文「Preparation and properties of a binary composite water-soluble salt core for zinc alloy by die casting」に基づいています。HPDC(高圧ダイカスト)の専門家のために、CASTMANのエキスパートが要約・分析しました。 キーワード エグゼクティブサマリー 課題:この研究がHPDC専門家にとって重要な理由 数十年にわたり、技術者たちは精巧な内部形状を持つ亜鉛合金ダイカストの製造に苦労してきました。亜鉛合金は優れた鋳造性と機械的特性を提供しますが、長くて細い通路や複雑なアンダーカットのような形状を作り出すことは問題でした。従来の砂やセラミックのコアは、強度は高いものの、特に薄肉の鋳物から完成後にきれいに取り除くことが非常に困難です。 代替案である水溶性ソルトコアは、残留物なしで簡単に除去できるという利点があります。しかし、既存の単一成分ソルトコアは、亜鉛合金HPDCに必要な機械的強度に欠けています。亜鉛はアルミニウムやマグネシウムに比べて密度が高いため、溶融金属が射出中により大きな力をコアに加えます。これにより、しばしばコアの破損、亀裂、そして最終部品の寸法不正確さにつながります。この研究は、亜鉛HPDCの厳しいプロセスに耐える強度を持ち、かつ容易に除去できるソルトコアに対する業界の重要なニーズに直接応えるものです。 アプローチ:研究方法の解明 強度問題を解決するため、研究者たちは高融点の塩化カリウム(KCl)と低融点の硝酸カリウム(KNO₃)の混合物からなる二元複合ソルトコアを作成しました。[ABSTRACT]。研究された特定の組成は、20% KClと80% KNO₃(モル比)でした。 研究方法は以下の通りです: ブレークスルー:主要な研究結果とデータ 結果は、20% KCl-80% KNO₃の二元複合コアが、単一成分のコアに比べて優れた性能を持つことを明確に示しています。 貴社のHPDC製品への実践的な示唆 この論文の知見は、亜鉛合金部品設計の限界を押し広げようとする製造業者にとって、直接的で実行可能な示唆を持っています。 論文詳細 亜鉛合金ダイカスト用二元複合水溶性ソルトコアの作製と特性 1. 概要: 2. 抄録: 圧力ダイカストによる亜鉛合金鋳物の複雑な内部空洞形状を実現するためには、水溶性ソルトコアの溶解性の低さと高い強度要件の問題を解決する必要があります。高融点の塩化カリウム塩と低融点の硝酸カリウム塩をコア材料として使用しました。溶融および重力注入のプロセスにより、高強度の二元複合水溶性ソルトコア(WSSC)が形成されました。塩化カリウムコア、硝酸カリウムコア、および二元複合WSSC(20% KCI-80% KNO₃)の性能特性を調査しました。走査型電子顕微鏡(SEM)およびX線回折(XRD)研究を行い、WSSCの微細形態と相組成を調べました。結果は次のことを示しています:二元複合WSSCは優れた総合性能を持ち、その曲げ強度は21.2 MPaを超え、24時間の吸湿率は0.568%であり、80°Cの水中での水溶性率は208.63 kg·min⁻¹·m⁻³を超え、純粋なソルトコアとは異なり表面に亀裂やしわがありません。二元複合ソルトコアにおける亀裂の成長は偏向によって起こり、これが曲げ強度向上の主な理由です。[ABSTRACT]。 3. 緒言: 亜鉛合金は、その低い融点、高い強度、耐食性により、高品質な部品に広く使用されています。これらの部品の多くは複雑な内部空洞を必要とし、通常はコアを使用して形成されます。しかし、亜鉛合金ダイカストの場合、従来のコアは大きな課題を提示します。樹脂砂やセラミックコアは、鋳造後の清掃が困難です。水溶性ソルトコアは有望な代替案であり、アルミニウムやマグネシウムのダイカストで成功裏に使用されています。しかし、亜鉛合金は密度が高いため、はるかに高い強度のコアが必要です。以前の研究では、単一成分のソルトコアはしばしば弱すぎて亀裂が発生しやすいことが示されています。したがって、亜鉛合金ダイカスト専用の高強度で容易に除去可能なソルトコアを開発することは、非常に実用的な重要性を持っています。 4. 研究の概要:

Read More

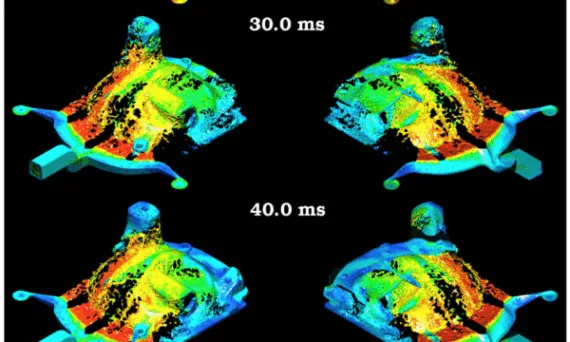

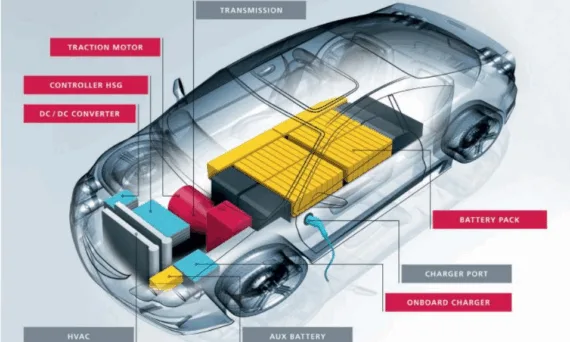

user 07/22/2025 Aluminium-J , automotive-J , Copper-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Casting , CAD , Die casting , Efficiency , Electric vehicles , High pressure die casting , Quality Control , STEP , 금형 , 자동차 산업 この技術概要は、Dirk Lehmhus、Christoph Pille、Dustin BorheckらがGiesserei(2018年)に発表した学術論文「Leakage-free cooling channels for Die-cast housing components」に基づいています。これは、CASTMANの専門家がGemini、ChatGPT、GrokなどのLLM AIの支援を受け、HPDC専門家のために分析・要約したものです。 キーワード エグゼクティブサマリー 課題:この研究がHPDC専門家にとって重要な理由 自動車産業がEモビリティへとシフトするにつれて、効果的な熱管理が最重要課題となっています。バッテリーパック、パワーエレクトロニクス、トラクションモーターなどの主要コンポーネントはかなりの熱を発生させ、最適な性能と寿命を維持するために高度な冷却が必要です(初期画像参照)。高圧ダイカスト(HPDC)は、これらのコンポーネントが必要とする軽量で複雑なハウジングを製造するのに理想的なプロセスですが、内部冷却チャネルの統合は常に大きな課題でした。 何十年もの間、エンジニアはもどかしい限界に直面してきました。補強されていない標準的なアルミニウムチューブを鋳込もうとすると、溶融金属の莫大な圧力と熱で潰れてしまうことがよくあります(Image 1参照)。代替の解決策には、それぞれ独自の欠点があります。 この研究は、一体型ダイカスト部品内に幾何学的に複雑で漏れのない冷却チャネルを直接作成し、性能と経済効率を両立させる新しいアプローチを検証することで、この重要な産業ニーズに対応します。 アプローチ:方法論の解明 この課題に取り組むため、「CoolCast」プロジェクトでは、チューブ技術の開発者であるMH Technologies、ダイカスト専門企業のae group ag、金型メーカーのSchaufler Tooling GmbH、シミュレーション専門企業のRWP GmbH、そしてFraunhofer IFAMが協力し、業界のリーダーたちが集結しました。 研究の中心となったのは、特許取得済みのZLeakチューブ技術です。この革新的なアプローチは、水溶性の外層と、粗粒で媒体が浸透可能な内層コアからなる、独自の二層式コアで満たされたアルミニウムチューブインサートを使用します(Image 2参照)。この充填材は、HPDCプロセスに耐えるために必要な構造的安定性を提供し、後で簡単に洗い流すことができます。 研究チームは、Bühler-SC/N-66ダイカストマシンを使用して厳密な実験プログラムを実施しました。彼らは特殊な金型(Image 3参照)で様々なチューブインサートをテストし、主要なパラメータを変化させました。 物理的な試験と並行して、チームはWinCast expertシミュレーションソフトウェアを使用して、金型充填、凝固、熱応力をモデル化しました。シミュレーション結果は、溶湯流れの進行を検証するための断続ショット(interrupted shot)テストを含む実験データと比較して検証されました(Image 4参照)。 画期的な成果:主要な研究結果とデータ この研究により、この技術の産業応用における実現可能性と予測可能性を示す、いくつかの重要な発見が得られました。 HPDC製品への実用的な示唆 この研究は、先進的なダイカストコンポーネントに取り組むエンジニアや設計者にとって、直ちに適用可能な洞察を提供します。 論文詳細 Leakage-free cooling channels for Die-cast housing components 1. 概要: 2. 要旨 (Abstract): 電気自動車コンポーネントの出力密度の増加は、高度な熱管理ソリューションを必要とします。本稿は、犠牲充填材を用いたアルミニウムチューブインサートである「ZLeakチューブ」技術を使用して、高圧ダイカスト(HPDC)コンポーネントに複雑な媒体輸送冷却チャネルを直接統合することの実現可能性を調査します。物理的な鋳造試験と数値シミュレーションの組み合わせを通じて、この研究は、鋳造圧力、ピストン速度、予熱などのプロセスパラメータが、チューブインサートの安定性、圧縮、および変位に与える影響を分析します。この研究は、この技術がHPDC条件下で安定しており、その挙動がシミュレーションツールを使用して予測可能であることを検証し、電気モーターやパワーエレクトロニクスハウジングなどの用途向けに、統合された漏れのない冷却機能を備えた一体型の軽量ハウジングの設計と製造への道を開きます。 3. 緒言

Read More

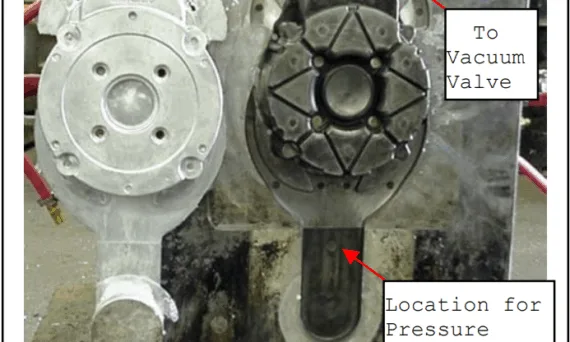

user 07/22/2025 Aluminium-J , automotive-J , Technical Data-J CAD , CFD , Computational fluid dynamics (CFD) , Die casting , FLOW-3D , High pressure die casting , Quality Control , STEP , 金型 , 금형 この技術要約は、M.C. Carter、S. Palit、M. LittlerがNADCA(2010年)で発表した学術論文「Characterizing Flow Losses Occurring in Air Vents and Ejector Pins in High Pressure Die Castings」に基づいています。HPDC(ハイプレッシャーダイカスト)の専門家のために、CASTMANの専門家がGemini、ChatGPT、GrokなどのLLM AIの助けを借りて分析・要約しました。 キーワード エグゼクティブサマリー 課題:この研究がHPDC専門家にとって重要な理由 長年にわたり、技術者たちはHPDC製品の表面欠陥や内部気孔の問題に直面してきました。降伏強度や延性といった機械的特性を損なうこれらの欠陥は、主に巻き込まれた空気や潤滑剤の分解によって発生するガスが原因です。真空システムは解決策の一つですが、高価であり、工程を複雑にします。 論文の序論で述べられているように、ベンティングは巻き込まれた空気を除去するための「最も簡単で安価な方法」であり続けています。しかし、効果的なベンティングシステムの設計は決して単純ではありません。総排気量は、専用のベント、ショットスリーブ、エジェクタピン、パーティングラインを通過する流れの複雑な総和だからです。これらの流れ損失を確実に特性評価する方法がなければ、技術者は経験と試行錯誤に頼ることが多くなり、高価な金型修正や不安定な部品品質につながります。本研究は、これらの重要な流れ損失をモデル化するための実用的で正確な方法を模索することにより、この根本的な問題に正面から取り組んでいます。 アプローチ:研究手法の解説 この課題を解決するため、研究者たちは物理的な実験と高度なシミュレーションを組み合わせた巧みな方法論を考案しました。彼らはLittler DieCast社でモーターエンドヘッド用の市販金型を使用し、溶湯なしでの射出実験(「空打ち」)を実施しました。 実験の核心は以下の通りです: ブレークスルー:主要な研究結果とデータ 本研究は、HPDCにおけるベンティングについて我々の考え方に直接影響を与える、いくつかの重要な洞察をもたらしました。 HPDC製品への実用的な示唆 論文詳細 Characterizing Flow Losses Occurring in Air Vents and Ejector Pins in High Pressure Die Castings 1. 概要: 2. 抄録 (Abstract): It will be

Read More

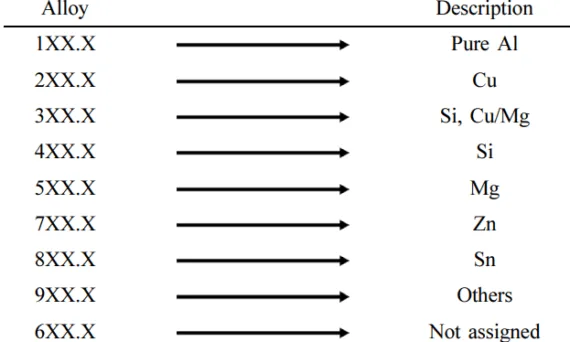

user 07/22/2025 Aluminium-J , Technical Data-J Al-Si alloy , Alloying elements , aluminum alloy , aluminum alloys , AUTOMOTIVE Parts , CAD , Die casting , Efficiency , Microstructure , Quality Control , 금형 , 자동차 산업 この技術要約は、Ashutosh SharmaおよびJae-Pil Jungによって「J. Microelectron. Packag. Soc.」(2015年)に発表された学術論文「Aluminium Based Brazing Fillers for High Temperature Electronic Packaging Applications」に基づいています。本稿は、Gemini、ChatGPT、GrokなどのLLM AIの支援のもと、CASTMANの専門家がHPDC専門家のために分析・要約したものです。 キーワード エグゼクティブサマリー (30秒しか時間のない読者のために、中心的な課題、取られたアプローチ、そして最も重要な発見を3~4つの箇条書きで要約します。) 課題:この研究がHPDC専門家にとって重要な理由 航空宇宙や自動車などの産業において、アルミニウム合金は、高い比強度、優れた熱伝導性、耐食性、そして軽量性といった特性から高く評価されており、燃費向上に貢献しています(参考文献[3])。しかし、航空電子機器用の筐体、放熱器、シャーシといった複雑な部品は、しばしばろう付けによる個別部品の接合を必要とします。これらの重要な電子部品の最終的な信頼性は、高温下での接合強度を確保できるかどうかにかかっています。 何十年もの間、技術者たちは最適なろう付けフィラーを選定するという課題に直面してきました。ろう付け接合部の最終特性は、ほぼ完全にフィラー金属の化学組成に依存します。不適切な選択は、強度不足、鋳造欠陥、収縮を引き起こす可能性があり、これらはすべて要求の厳しい用途では許容されません(抄録参照)。本論文は、各合金元素が最終的な微細構造と性能に果たす正確な役割を理解することで、Alベースのフィラーを意図的に設計・選定する方法という、業界の中心的な課題に取り組んでいます。 アプローチ:方法論の解明 技術者向けの 実用的なガイドを作成するため、研究者らは広範な既存の科学文献を統合しました。このレビュー論文は、様々な合金元素、改質剤、希土類元素、さらにはナノ酸化物セラミックスがAlベースろう付けフィラーの性能に及ぼす影響に関する知見をまとめたものです。この研究では、アルミニウム合金を体系的に分類し(鋳造対展伸材、熱処理型対非熱処理型)、主要な添加物の具体的な貢献度を掘り下げることで、材料挙動を理解するための統一的な枠組みを提供しています。このアプローチにより、合金組成と最終特性との間に明確な因果関係を示すことが可能になります。 ブレークスルー:主な発見とデータ 本稿は、個々の元素がアルミニウム合金の特性をどのように変化させるかを詳細に分析し、用途に応じた材料選定を可能にします。 HPDC製品への実用的な示唆 この研究は、アルミニウム合金を扱う技術者や設計者にとって、明確で実行可能な指針を提供します。 論文詳細 Aluminium Based Brazing Fillers for High Temperature Electronic Packaging Applications 1. 概要 2. 抄録 高温航空機エレクトロニクスにおいて、アルミニウムベースのろう付けフィラーは今日第一の選択肢です。アルミニウムとその合金は、軽量化、熱伝導性、放熱性、高温析出硬化など、航空宇宙産業に適した適合性のある特性を持っています。しかし、高温エレクトロニクス向けのろう付けフィラーの選定には、航空宇宙にとって極めて重要な高温接合強度が要求されます。したがって、適切なろう付け合金材料、組成、およびろう付け方法の選定は、航空機電子部品の最終的な信頼性を決定する上で重要な役割を果たします。これらのアルミニウム合金の組成は、アルミニウムマトリックスへの様々な元素の添加に依存します。航空電子機器における筐体、放熱器、電子回路用シャーシなどの複雑な形状のアルミニウム構造は、多数の個別部品から設計され、その後接合されます。様々な航空機用途において、鋳造欠陥や収縮欠陥に起因する強度不足は望ましくありません。本報告では、Alベースの合金およびろう付けフィラーに対する様々な追加元素の影響について議論しました。 3. 緒言 アルミニウムベースのフィラーは、自動車だけでなく航空宇宙用途においても大きな役割を果たしています。アルミニウム合金から得られる様々な魅力的な特性には、高い比強度、豊富な存在量、高い耐酸化性・耐食性、高い熱伝導性・電気伝導性などがあります[1,2]。アルミニウム合金は、ろう付け技術において望ましくない健康被害や毒性から解放されたクリーンな材料源であり、経済的にも非常に安価です。高い比強度は鋼鉄と比較して重量を大幅に削減し、燃費を向上させ、炭素排出量を削減するのに有益です[3]。航空機や自動車の様々な部品は、ろう付け溶接または単なるろう付けによって接合する必要があります。一般的に、フィラー金属は様々な同種または異種の金属部品を接合するために設計されます。適切な接合と強度を達成するためには、フィラー金属は母材よりも低い温度を持つべきです。ろう付け後の特性は主にフィラー金属の組成に依存しますが、熱処理や鋳造作業、熱間または冷間加工といった加工方法もアルミニウムとその合金の特性に影響を与えます。合金化、析出、IMCやSiなどの様々な相を他の元素やナノセラミック酸化物などの不純物を添加して改質するなど、最終的なろう付け接合特性にとって重要なフィラー金属によるアルミニウム合金の接合特性に関する様々な報告があります[4,5]。例えば、Al-2XXX系合金におけるCuAl₂などの様々なIMCの微細化または改質は、様々な工学用途における機械的特性にとって重要です。航空宇宙では、適切な時効処理がGPゾーンの形成をもたらし、合金の硬化につながりますが、自動車用途ではCuAl₂の存在が接合強度特性を劣化させます[6,7]。一部の研究者は、CuAl₂や他のIMCを微細化してアルミニウムマトリックス中に均一に分散させることを試みてきました。これらのIMCの均一な分散は、均一なろう付け接合特性に寄与します。Al-Cu合金は主に航空宇宙に適しており、広範囲に研究されてきましたが、Al-Si合金はさらなる合金元素の添加により自動車部品用のろう付けフィラーとして広範囲に研究されてきました[8,9]。したがって、Alベースのフィラーを設計する際には、各合金元素の役割が極めて重要であり、特定の用途に応じて特性が適宜変更されます。合金元素には、主元素または微量元素、IMCや他の不均一な相の均一な分布と特性を改善するための改質剤など、様々な種類があります。本報告では、微細構造、機械的特性、およびろう付け性能のためのAlベースろう付けフィラー合金に対する様々な合金元素、改質剤、希土類元素、ナノ酸化物セラミックスなどの影響をレビューします。 4. 研究の要約 研究テーマの背景: アルミニウムベースのフィラーは、重要な航空宇宙および自動車用途における部品接合に不可欠です。これらの接合部品の最終的な強度、信頼性、および性能は、フィラー合金の化学組成に大きく依存します。軽量化、熱管理、および機械的完全性の要求を満たすためには、適切な合金を選択することが重要です。 先行研究の状況: 特定のアルミニウム合金系に関する広範な研究が存在します。研究では、個々の元素の効果が詳述されています。航空宇宙用合金(Al-Cu)における析出硬化のための銅、自動車用合金(Al-Si)における鋳造性のためのシリコンなどです。また、Ti、B、Mnなどの微量元素や、希土類やナノセラミックスといった新しい添加物が、微細構造を微細化し、特性を改善する役割についても研究されてきました。 研究の目的:

Read More

本技術要約は、Muhammad Yasir Khalid、Zia Ullah Arif、Ali Tariq、Mokarram Hossain、Rehan Umer、Mahdi Bodaghiによって発表された学術論文「[3D printing of active mechanical metamaterials: A critical review]」に基づいています。この資料は、HPDC(高圧ダイカスト)専門家のために、CASTMANの専門家がLLM AI(Gemini, ChatGPT, Grokなど)の支援を受けて分析・要約したものです。 キーワード 要旨 課題:本研究がHPDC専門家にとって重要な理由 数十年にわたり、アディティブ・マニュファクチャリング(AM)、すなわち3Dプリンティングは、私たちが複雑なコンポーネントを設計・製造する方法に革命をもたらしてきました[1]。しかし、その主な限界は、形状変化や適応性のある製品を製造できないことでした[15]。部品は静的なのです。同時に、「メタマテリアル」という新しいクラスの材料が登場しました。これは、化学組成からではなく、注意深く設計された内部構造から驚異的な特性を引き出す材料です[16]。 しかし、これらの非常に複雑な内部構造をマイクロスケールで製造することは、従来の方法では極めて困難です[22]。ここで4Dプリンティングが登場します。4Dプリンティングは、4番目の次元として「時間」を導入することで、3Dプリンティングと従来の製造方法の両方の限界に対処します。「スマート材料」を用いてプリンティングすることで、特定の刺激にさらされたときに形状、特性、機能が変化するコンポーネントを作成できるのです[44]。本レビューは、この分野における最新の進歩を統合し、次世代の高性能、軽量、インテリジェントなコンポーネントの創出を目指すすべてのエンジニアや設計者にとって貴重な洞察を提供します。 アプローチ:研究手法の分析 この急速に進化する分野を体系的に解明するため、研究者たちは4Dプリンティング機械メタマテリアルの現状についてクリティカルレビューを実施しました。本研究は、図3に要約されているように、この技術の核心要素に関する包括的な概要を提供します。 ブレークスルー:主要な研究成果とデータ 本レビューは、これらの未来的な材料を今日現実のものとしているいくつかの重要なブレークスルーを明らかにしています。 HPDC製品への実用的な示唆 本レビューは主にポリマーベースの積層造形に焦点を当てていますが、その核心的な原理は、HPDC(高圧ダイカスト)で製造されるものを含む高性能金属コンポーネントの未来に強力な洞察を提供します。 論文詳細 3D printing of active mechanical metamaterials: A critical review 1. 概要: 2. 要旨: 4Dプリンティングによる機械メタマテリアルの出現は、優れた多機能性を持つ先進的な階層構造開発の道を切り開きました。特に、4Dプリントされた機械メタマテリアルは、外部因子によって作動する際に多物理刺激を先進構造と統合し、その形状、特性、機能を変化させることで、並外れた機械的性能を発揮します。このクリティカルレビューは、読者に新しい機械メタマテリアルを開発するための急速に成長する4Dプリンティング技術の包括的な概要を提供します。物理的、化学的、または機械的刺激に応答するエネルギー吸収や形状変化挙動を含む、4Dプリントされた機械メタマテリアルの多機能性に関する必須情報を提供します。これらの能力は、バイオメディカル、フォトニクス、音響、エネルギー貯蔵、断熱などの多機能応用のためのスマートでインテリジェントな構造を開発する上で鍵となります。本レビューの主な焦点は、4Dプリンティングを通じて開発された機械メタマテリアルの構造的および機能的応用を記述することです。この技術は、マイクログリッパー、ソフトロボット、バイオメディカルデバイス、自己展開構造などの応用において、スマート材料の形状変化機能を利用します。さらに、本レビューは4Dプリントされた機械メタマテリアル分野の現在の進歩と課題にも言及します。結論として、4Dプリントされた機械メタマテリアルの最近の発展は、工学と科学の応用における新しいパラダイムを確立する可能性があります。 3. 序論: 3Dプリンティングは現代の製造業に革命をもたらしましたが、その主な欠点は、形状が変化したり環境に適応したりする製品を製造できないことです[15]。メタマテリアルは、その組成ではなく構造に基づいて複雑な特性を持つ人工的に設計された材料ですが[16]、その複雑な内部構造を従来の方法で製造することは非常に困難です[22]。スマートな刺激応答性材料を用いて時間を4次元目として取り入れる4Dプリンティングの出現は、従来の3Dプリンティングでは実現できなかった機能的で適応性のある構造の創出を可能にします[43, 44]。本レビューは、4Dプリントされた機械メタマテリアルの最新の進歩を統合し、その多機能性と応用に焦点を当てています。 4. 研究の概要: 研究トピックの背景: 本研究は、2つの最先端技術、すなわち先進的なアディティブ・マニュファクチャリング(4Dプリンティング)と材料科学(機械メタマテリアル)の交点に位置しています。3Dプリンティングは製造に革命をもたらしましたが、静的な物体しか作れません[15]。メタマテリアルは前例のない特性を提供しますが、伝統的な方法では製造が困難です[22]。 先行研究の状況:

Read More

本技術要約は、S. Madhukar, A. Shravan, P. Vidyanand Sai, Dr. V.V. SatyanarayanaによってInternational Journal of Mechanical Engineering and Technology(2016)に発表された学術論文「A critical review on cryogenic machining of titanium alloy (TI-6AL-4V)」に基づいています。この内容は、HPDC(高圧ダイカスト)の専門家向けに、CASTMANの専門家がGemini、ChatGPT、GrokといったLLM AIの支援を受けて分析・要約したものです。 キーワード エグゼクティブサマリー 課題:この研究が製造専門家にとって重要な理由 数十年にわたり、エンジニアはチタン合金のような高強度材料の低い加工性に苦しんできました。論文の序論で述べられているように、これらの合金は優れた強度対重量比と耐食性を提供しますが、その特性自体が加工における大きな障害となります。切削点で発生する高温と高応力は、工具の急速な摩耗を引き起こし、特にチタンはほとんどの工具材料と強い化学的親和性を持つため、問題をさらに悪化させます。 従来のAl₂O₃のような工具コーティングは、熱伝導率が低く熱放散を妨げるため効果がありません。同様に、炭化チタンや窒化チタンコーティングも被削材との化学反応性が高いため適していません。これにより、製造業者は生産性を低下させコストを増加させる低速な切削速度を使用せざるを得ませんでした。この論文は、これらの問題の根本原因である過剰な熱に対処する強力なソリューション、すなわち極低温加工をレビューします。 アプローチ:研究方法の分析 この論文は、極低温加工に関する既存の研究を批判的にレビューするものです。この技術の核心は、従来の油水エマルジョンクーラントを、切削領域に直接噴射される液体窒素(LN2)ジェットに置き換えることです。図1が示すように、極低温技術は19世紀半ばから発展し、1953年に初めて加工分野への応用が報告されました。 その方法論は、加圧されたデュワー貯蔵タンクから特殊な供給システムを介して工作機械にLN2を供給することを含みます(図2および図3参照)。Air Products社のICEFLYのような先進的なシステムは、同軸二重管技術を使用して高圧の液体窒素を早期に蒸発させることなく切削刃に直接供給し、冷却効率を最大化します(図4)。この研究では、極低温加工の結果(MRR、切削抵抗、表面粗さ)を、従来の水性クーラントを用いた場合と比較しています[1]。 画期的な発見:主要な研究結果とデータ 本論文で示された包括的なレビューは、チタン合金に極低温冷却を適用することのいくつかの重要な利点を浮き彫りにしています。 HPDC製品への実用的な示唆 CASTMANは高圧ダイカスト(HPDC)を専門としていますが、多くの先進的な部品が最終仕様を満たすために二次加工を必要とすることを理解しています。この論文で議論されている原則は、高性能な鋳造部品を含む、難削材を扱うあらゆる作業に非常に関連しています。 論文詳細 チタン合金(TI-6AL-4V)の極低温加工に関する批判的レビュー 1. 概要 2. 抄録(Abstract): ニッケル、コバルトチタン、タングステンの合金は超硬合金のグループに属し、その中でもチタンは航空宇宙用途で最も急成長している材料の一つです。設計者がチタンを選択する主な理由は、特定の強度レベルに対して質量が比較的小さく、高温に対する耐性が比較的高いことです。チタンは航空機エンジンの前部セクションで長年使用されており、予見可能な将来にわたって使用され続けるでしょう。実際、その特性により、チタン合金は構造部品や着陸装置部品でこれまで以上に普及しています。これらの合金の一つの欠点は、加工性が悪いことです。チタン合金Ti-6Al-4Vは、工具寿命が極めて短い難削材です。この問題を克服するため、チタン合金の加工には先進技術が用いられており、その一つが極低温冷却です。窒素は、発生した熱を放散させるために、コスト効率が高く、安全で、不燃性で、環境に優しいガスであるため、加工においてより好まれます。それに加えて、ワークピースを汚染せず、廃棄のための別のメカニズムも必要ありません。本稿では、極低温条件下でのチタン合金の加工についてレビューを行います。 3. 序論(Introduction): チタン合金は、チタンと他の化学元素の混合物を含む金属です(表1)。このような合金は、非常に高い引張強度と靭性(極端な温度でも)を持っています。軽量で、並外れた耐食性を持ち、極端な温度に耐える能力があります。これらは、優れた強度対重量比、優れた耐食性、および高温適用性のため、産業用途にとって重要なエンジニアリング材料と見なされています。チタン合金は、高温で高い強度を維持し、腐食に対する高い耐性を持つため、航空宇宙および航空機産業で広く使用されてきました。また、化学プロセス、自動車、生物医学、および原子力産業でもますます使用されています。 チタンとその合金は、加工において最も挑戦的な材料です。切削工具材料の進歩により、多くの難削材がより高い金属除去率で加工できるようになりました。しかし、これらの工具材料のどれも、チタンとの化学的親和性のためにチタン加工に効果的であるようには見えません。工具コーティングの新しい開発もチタン加工には役立ちません。Al₂O₃コーティングは、タングステンカーバイドインサートよりも熱伝導率が低く、切削点での極端に集中した高応力および高温からの熱放散を防ぎます。炭化チタンおよび窒化チタンコーティングは、化学的親和性のためにチタン合金の加工には適していません。したがって、切削温度を下げ、ワークピースと工具の化学的安定性を高める極低温加工は、チタンおよびその合金の加工における生産性レベルを大幅に向上させることが期待されています。チタンとその合金に関するほとんどの極低温加工研究[5–14]は、ワークピースを凍結させるか、極低温クーラントを使用して工具を冷却する際に加工性が向上したことを文書化しています。 極低温加工は、従来の潤滑冷却液(油を水に乳化させたもの)を液体窒素のジェットに置き換える加工プロセスです。極低温加工は、工具寿命を延ばすために荒加工で有用です。また、仕上げ加工で加工面の完全性と品質を維持するのにも役立ちます。極低温加工テストは数十年間にわたって研究者によって行われてきましたが、実際の商業的応用はまだごく少数の企業に限られています。旋削およびフライス加工による極低温加工の両方が可能です。これらの合金に対して、極低温クーラントおよび水性クーラントの両方の環境下で、MRR、切削抵抗、表面粗さの値が研究されました。その中で、極低温クーラントで得られた結果は、水性クーラントよりも優れていました[1]。 4. 研究の概要 研究テーマの背景: チタン合金、特にTi-6Al-4Vは、高い強度対重量比と耐熱性により、航空宇宙などの産業にとって不可欠です。しかし、高い発熱と切削工具との化学反応性を特徴とする加工性の低さは、非常に短い工具寿命をもたらし、製造の生産性を制限します。

Read More

この技術概要は、カーシック・S・ムルゲサン修士がオハイオ州立大学(2008年)で発表した学術論文「コンピュータモデリングおよび次元解析を用いたダイカストにおけるパーティングプレーン分離とタイバー荷重の予測」に基づいています。HPDC(ハイプレッシャーダイカスト)専門家のために、CASTMANの専門家が要約・分析しました。 キーワード エグゼクティブサマリー 課題:この研究がHPDC専門家にとって重要な理由 何十年もの間、ダイカスト技術者は金型と機械内部で発生する力の複雑な相互作用に取り組んできました。金型を閉じる型締力からキャビティを充填する射出圧力まで、関与する巨大な圧力は金型の弾性たわみを引き起こします。このたわみがパーティングライン(合わせ面)で発生すると、金型の2つの半型が分離し、溶融金属が漏れ出す「バリ」という現象が発生します。バリは、二次的な除去作業によるコスト増、不良率の上昇、そして金型への潜在的な損傷につながります。 これに関連し、同様に重要な問題がタイバー荷重の不均衡です。理想的には、型締力は機械の4本のタイバーすべてに均等に分散されます。しかし、金型の偏心配置やキャビティ内の不均一な圧力分布といった要因が、不均衡な荷重を引き起こす可能性があります。これにより金型が不均一に閉じてバリを悪化させ、深刻な場合には高価で危険なタイバーの早期破損につながります。これらの現象を予測するには、通常、複雑で時間のかかるFEAが必要ですが、これは初期の金型設計の迅速な繰り返し作業の中では現実的ではありません。 アプローチ:方法論の解明 この問題を解決するため、研究者はより効率的な予測ツールを開発しました。この研究の方法論は、現代のシミュレーション技術の力と、工学物理学の基本原則を組み合わせたものです。 アプローチの中核は、有限要素法(FEM)に基づく一連の計算実験を用いることでした。金型、インサート、機械のプラテン、タイバー、トグル機構を組み込んだ包括的な3D FEAモデルが構築されました。実験計画法(DOE)アプローチを用いて、金型寸法、プラテン厚、エジェクタサポートピラーのパターンといった主要な構造設計パラメータを体系的に変化させながら、数多くのシミュレーションが実行されました。 主要な革新は、次元解析、特にバッキンガムのΠ(パイ)定理の適用でした。この古典的な工学手法は、複雑な変数群を、物理的挙動を支配する少数の無次元パラメータに単純化します。次元解析の観点からFEAの結果を分析することにより、研究者は設計パラメータとパーティングプレーン分離およびタイバー荷重という結果との関係を記述する、堅牢で簡潔な方程式である「べき乗則モデル」を開発しました。 ブレークスルー:主要な発見とデータ この研究は、業界で直接応用できるいくつかの強力な結論と予測ツールを生み出しました。 貴社のHPDC製品への実用的な示唆 論文の結果と結論に厳密に基づき、これらの発見は製造結果を改善するための直接的な応用が可能です。 論文詳細 コンピュータモデリングおよび次元解析を用いたダイカストにおけるパーティングプレーン分離とタイバー荷重の予測 1. 概要: 2. 要旨: ダイカストの金型と機械は、型締力、キャビティ圧力、熱負荷にさらされる高性能製品であり、これらの負荷によりたわみが生じます。金型がこれらの負荷に耐える能力は、その構造設計に依存します。一般的な問題の一つにタイバー荷重の不均衡があり、これは金型とキャビティの位置によって型締力が4本のタイバーに不均等に分散されることで発生し、バリやタイバーの早期破損といった問題を引き起こします。FEAのような数値解析手法は設計段階での変形予測に有効ですが、時間がかかる場合があります。本研究では、計算(FEA)実験を用いて、主要な構造設計変数が機械的性能に与える影響を調査しました。次元解析を用いて導出されたべき乗則モデルが、最大パーティングプレーン分離とタイバー荷重を予測するために開発されました。これらのモデルは、システムが設計変数に対して持つ感度を説明し、金型構造の改善や必要なタイバー調整量の決定に利用できます。 3. 緒言: ダイカストは、溶融金属を高圧で鋼製の金型に射出するネットシェイプ製造プロセスです。寸法精度不良の主な要因の一つは、熱機械的負荷によって引き起こされる金型キャビティの弾性変形です。これはバリのような欠陥につながり、サイクルタイムの増加やコスト増大を引き起こします。もう一つの重要な問題は、金型やキャビティの偏心配置による機械タイバーの不均衡な負荷であり、これは不均一な型閉じや部品の破損を引き起こす可能性があります。金型の製造コストは高く、納期も長いため、設計段階でこれらの変形を予測し制御することが極めて重要です。数値モデリングは変形を予測する最も効率的な方法ですが、初期の設計反復には時間がかかりすぎることがあります。本研究は、ダイカスト金型の構造設計のための既製のツールとガイドラインを開発することを目的としています。 4. 研究の概要: 研究トピックの背景: ダイカスト金型と機械の構造的完全性は、寸法精度の高い部品を生産するために不可欠です。負荷による金型のたわみはバリを引き起こし、不均衡なタイバー荷重は機械の安定性と型閉じを損ないます。 先行研究の状況: 先行研究では、FEAが金型変形を予測するための有効なツールであることが確立されています。しかし、これらの研究では、エジェクタ側の設計変数(サポートピラーなど)がパーティングプレーン分離に与える影響が十分に調査されていませんでした。さらに、ハーマン氏による手法など、タイバー荷重を推定する既存の方法は、完全な剛体といった過度に単純な仮定に依存しており、不正確な予測につながっていました。 研究の目的: 主な目的は、様々な構造設計変数が金型のたわみに与える影響を研究し、金型設計を支援するツールを開発することでした。これには、最大パーティングプレーン分離とタイバー荷重を予測するための閉形式の数式(べき乗則モデル)を作成し、初期設計段階で迅速かつ正確な推定を可能にすることが含まれます。 中核研究: 本研究では、実験計画法(DOE)アプローチと有限要素解析(FEA)を用いて、様々な設計パラメータが金型性能に与える影響をシミュレートしました。その結果を次元解析(Π定理)と組み合わせて、主要な幾何学的・物理的変数の関数としてパーティングプレーン分離とタイバー荷重を予測する非線形べき乗則モデルを開発しました。 5. 研究方法論 研究設計: 本研究は、58回の実行からなる中心複合反応曲面計画を用いた計算実験に基づいて設計されました。調査された要因には、プラテン厚、金型寸法、金型厚さ比、ピラー径/パターンが含まれます。 データ収集・分析方法: データは、各設計ポイントに対して静的有限要素解析(FEA)を用いて生成されました。モデルの出力(パーティングプレーン分離、タイバー荷重)は、次元解析と非線形回帰分析を用いてべき乗則モデルに適合させられました。モデルの妥当性は、追加のFEAシミュレーションと250トンダイカストマシンからの実験測定値と比較して検証されました。 研究トピックと範囲: 本研究は主に2つのトピックに焦点を当てました:1)金型の固定側とエジェクタ側における最大パーティングプレーン分離の予測、2)4本の機械タイバーにかかる個々の荷重の予測。範囲は単一キャビティの開閉式金型に限定され、熱負荷は含まず、機械的負荷下での構造的挙動にのみ焦点を当てました。 6. 主要な結果: 主要な結果: 本研究は、最大パーティングプレーン分離とタイバー荷重を予測するための非線形べき乗則モデルを成功裏に開発しました。パーティングプレーン分離については、エジェクタ側の分離はピラー間の非支持スパンと金型厚さに最も敏感であり、一方、固定側の分離は全体の金型サイズとプラテン剛性に最も敏感であることが判明しました。タイバー荷重予測モデルは、プラテン上の金型位置が荷重分布に影響を与える主要因であることを示しましたが、これは単純な業界手法では無視されていました。異なる機械プラテンの剛性を特徴付ける方法論も開発され、これによりモデルを様々な機械に適用することが可能になりました。 図のリスト: 7. 結論: 本研究は、ダイカストにおけるパーティングプレーン分離とタイバー荷重を予測するための経験的なべき乗則モデルを成功裏に開発・検証しました。次元解析とFEAから導出されたこれらのモデルは、構造変数が金型性能にどのように寄与するかについての深い理解を提供します。主な結論として、エジェクタ側の分離はサポートピラーの配置と金型厚さに最も敏感であること、固定側の分離は金型サイズとプラテン剛性に最も影響されること、そして金型位置がタイバー荷重不均衡の主要因であることが挙げられます。本研究はまた、機械の剛性を特徴付ける手法を提供し、モデルの適応性を高めています。これらのツールは、設計者が設計プロセスの早い段階で構造性能を最適化することを可能にします。 8. 参考文献: 専門家Q&A:よくある質問への回答 Q1:

Read More

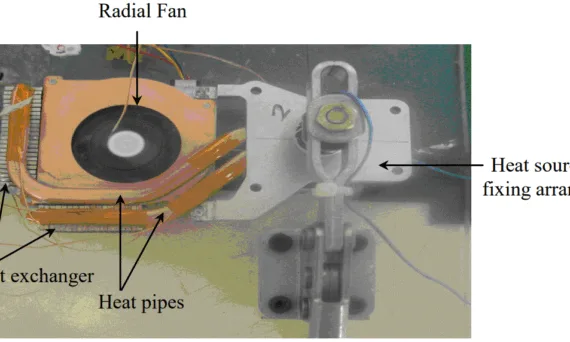

user 07/21/2025 Aluminium-J , automotive-J , heat sink-J , Technical Data-J Air cooling , Applications , CAD , cold plate , Die casting , Heat Sink , Microstructure , Review , STEP , 히트 싱크 本技術要約は、Randeep Singh氏がRMIT大学で発表した学術論文「Thermal Control of High-Powered Desktop and Laptop Microprocessors Using Two-Phase and Single-Phase Loop Cooling Systems」(2006年3月)に基づいています。この資料は、HPDCの専門家のために、CASTMANの専門家がGemini、ChatGPT、GrokなどのLLM AIの支援を受けて分析・要約したものです。 キーワード エグゼクティブサマリー 課題:なぜこの研究がHPDC専門家にとって重要なのか 電子機器の処理能力が飛躍的に向上するにつれて、発生する廃熱も増大しています。現在、デスクトップやサーバーのCPUは80〜130W、ノートPCは25〜50Wの熱を放出しており、これらの数値は今後も上昇の一途をたどります。この熱問題は、チップセット自体の設置面積が縮小することでさらに深刻化し、70 W/cm²を超える極端な熱流束につながる可能性があります。 エンジニアや設計者にとって、チップの表面温度を100°C未満に維持することは、信頼性のために譲れない要件です。標準的なヒートパイプやベイパーチャンバーを含む従来の冷却方法では、これらの高出力システムの将来の熱需要を満たすことができないと予想されています。これにより、小型の電子機器に統合できる、革新的で信頼性が高く、強力な熱制御技術が緊急に必要とされています。本研究は、次世代の受動的および能動的ループ冷却システムを探求することで、まさにこの問題に取り組んでいます。 アプローチ:研究方法論の解明 この喫緊の熱問題に対する解決策を見出すため、研究者は2つの異なる原理に基づいた複数の先進的な冷却プロトタイプを開発し、その特性を評価しました。 これらの異なるシステムを構築、試験、比較することにより、本研究は、さまざまな高密度マイクロプロセッサ用途に対するそれぞれの性能、能力、および適合性に関する包括的な分析を提供します。 ブレークスルー:主要な発見とデータ この広範な調査により、次世代冷却技術の性能と応用に関する重要な洞察が得られました。 貴社の製品開発への実践的示唆 この論文は電子機器の冷却に焦点を当てていますが、先進的な熱管理の原則は普遍的に適用可能です。ダイカスト製筐体に収められる可能性のある高性能コンポーネントを扱うエンジニアにとって、これらの知見は貴重な洞察を提供します。 論文詳細 Thermal Control of High-Powered Desktop and Laptop Microprocessors Using Two-Phase and Single-Phase Loop Cooling Systems 1. 概要: 2. 要旨: ハイエンドでコンパクトなコンピュータの開発は、そのマイクロプロセッサの放熱要件を著しく増大させました。現在、デスクトップおよびサーバーコンピュータのCPUによる廃熱は80〜130W、ノートPCは25〜50Wです。新しいシステムでは、デスクトップで最大200W、ノートPCで約70Wの熱出力を持つものがすでに構築されています。同時に、チップセットの発熱面積は1〜4cm²と小さくなっています。この問題は、利用可能なスペースが限られていることと、チップの表面温度を100℃未満に維持するという制約の両方によってさらに複雑化しています。ヒートパイプやベイパーチャンバーのような従来の二相技術や、現在の単相冷却システムの設計では、これらの将来のコンピュータシステムの熱需要を満たすことができないと予想されています。この問題の解決策を見出す目的で、二相および単相の熱伝達に基づいた異なる熱設計が開発され、高密度マイクロプロセッサの熱制御のために特性評価されました。二相技術の分野では、厚さが5mmまたは10mmと小さく、70W/cm²もの高熱流束を放散できる、毛細管駆動の受動的に動作するループヒートパイプの試作品が2つ設計・試験されました。これらのデバイスは、ノートPCのマイクロプロセッサの熱需要に非常によく応えました。単相冷却システムの熱特性は、400W/cm²もの集中した熱流束を処理する目的で強化されました。これは、マイクロチャネルや焼結多孔質媒体を含む革新的な微細構造を持つヒートシンクを開発することによって可能になりました。本研究の成果として、二相冷却ユニットは、高熱流束と熱デバイスを収容するための限られたスペースを持つノートPCのマイクロプロセッサの冷却に対して、非常に信頼性の高い熱ソリューションを提供すると結論付けられます。しかし、受動的デバイスの熱性能は、非常に高い熱流束では制限されます。したがって、将来の高出力電子システムの効果的な管理のためには、冷却技術をさらに探求する必要があります。液体冷却システムは非常に高い熱流束を効果的に処理できますが、構造的に複雑であり、システム内に能動的なコンポーネント(ポンプなど)が必要で、その動作にも電力を必要とするため、信頼性が低いという問題があります。 3. 緒言: 熱制御は電子機器の普遍的なニーズです。論文の第1章で詳述されているように、ノートPCとデスクトップの両方でマイクロプロセッサからの放熱が増加しているため、従来の冷却方法では不十分になっています。単純なデバイスは自然対流に依存しますが、高性能コンピュータには高度な熱ソリューションが必要です。ヒートパイプやベイパーチャンバーは効果的でしたが、将来の電力密度はより高性能なシステムを要求しています。これにより、本研究では次世代コンピュータの熱需要に対応するために、革新的な二相ループヒートパイプや微細構造を持つ強化された単相液体冷却システムの開発が進められました。 4.

Read More

user 07/21/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Die casting , CAD , Die casting , High pressure die casting , Microstructure , Quality Control , Taguchi method この技術概要は、Jay M. Patel、Yagnang R. Pandya、Devang Sharma、およびRavi C. Patelによって「International Journal for Scientific Research & Development」(2017年)に発表された学術論文「Various Type of Defects on Pressure Die Casting for Aluminium Alloys」に基づいています。本稿は、Gemini、ChatGPT、GrokなどのLLM AIの支援を受け、CASTMANの専門家がHPDC専門家のために分析・要約したものです。 キーワード エグゼクティブサマリー(要旨) 課題:なぜこの研究がHPDC専門家にとって重要なのか 長年にわたり、技術者や生産管理者は、高圧ダイカスト法を用いて欠陥のないアルミニウム部品を製造するという固有の課題に取り組んできました。HPDCは迅速かつコスト効率の高いプロセスですが、鋳造欠陥は「部品に悪影響を及ぼす材料の不規則性」であり(Abstract)、スクラップの増加、部品の故障、顧客の不満につながる可能性があります。 最も一般的で損害の大きい欠陥である「引け巣、鋳巣、ガスブロー」の根本原因を特定することはしばしば困難です。ある研究では、「ガスと引け巣が混在する鋳巣の性質上、その主な原因を特定し指摘することは困難」であると指摘されています(Ref. [7])。このレビュー論文は、長年の研究成果を統合することで複雑さを解消し、これらの欠陥が発生する理由と、それを防ぐために実行可能な対策について、より明確な理解を提供します。 アプローチ:研究手法の解明 本稿は、欠陥分析と予防に関する全体的な概要を提供するために、さまざまな学術研究の知見を統合しています。著者らは新たな実験データを提示するのではなく、以下のような様々な先進技術を用いた既存の研究をレビュー・分析しています。 これらの多様なアプローチを検証することで、本稿は鋳造品質を向上させるための多角的な戦略を提示します。 画期的な知見:主要な研究結果とデータ この包括的なレビューは、生産現場に直接活かすことができるいくつかの重要な知見を明らかにしました。 HPDC製品への実践的意味合い このレビューは、製造現場で部品品質を向上させるために実施可能な、研究に裏打ちされた明確な指針を提供します。 論文詳細 Various Type of Defects on Pressure Die Casting for Aluminium Alloys 1. 概要: 2. Abstract: In

Read More

![Figure 5. Overview of metamaterial design from 1D to 4D [92]](https://castman.co.kr/wp-content/uploads/image-2762-570x342.webp)

![Figure 1.1: Schematic of an open-close die [5]](https://castman.co.kr/wp-content/uploads/image-2491-570x342.webp)

![Fig. 4: Shrinkage [3]](https://castman.co.kr/wp-content/uploads/Fig._4_Shrinkage_3_b_Porosity_The_main_reason_of_gas_holes_and_porosity_defects_is_the_trapped_hy.webp)