高圧ダイカストの品質を革新する:回転脱ガス超音波法が気孔率と介在物を劇的に削減するメカニズム

この技術概要は、R. Haghayeghi氏によって執筆され、La Metallurgia Italiana(2022年)に掲載された学術論文「An investigation on effect of rotary degassing-ultrasonic method on high pressure die casting products」に基づいています。技術専門家の皆様のために、CASTMANが分析・要約しました。

キーワード

- Primary Keyword: 回転脱ガス超音波法

- Secondary Keywords: 高圧ダイカスト (HPDC), アルミニウム合金, 気孔率, 介在物除去, 機械的特性

エグゼクティブサマリー

- 課題: Al-Si-Cu系アルミニウム合金の高圧ダイカストにおいて、気孔や介在物の形成が製品の機械的特性を著しく低下させるという長年の課題が存在します。

- 手法: 新しい「回転脱ガス超音波法」を、従来の「インペラ+N₂ガスパージ法」と比較し、脱ガス効率、介在物除去能力、および最終製品の機械的特性を評価しました。

- ブレークスルー: 回転脱ガス超音波法は、従来の1/3の処理時間で脱ガス効率を20%向上させ、酸化物介在物を未処理溶湯の6分の1にまで削減しました。

- 結論: この新技術は、溶湯の清浄度を飛躍的に高め、高圧ダイカスト製品の機械的特性、特に伸びを最大6%まで改善し、品質と生産性の両面で大きな進歩をもたらします。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車のラダーフレームやエンジンブロックなどに広く使用されるAl-Si-Cu系合金は、高圧ダイカストにおける気孔(ポロシティ)形成が大きな課題となっています。この問題は、凝固末期にβ-Al₅FeSi相が溶湯の供給路を塞ぐことや、デンドライト間の狭い領域で溶湯供給が困難になることに起因します。特に、鉄(Fe)と銅(Cu)の相互作用が気孔率を増加させることが知られており、製品の信頼性を損なう主要因となっています。これらの欠陥を抑制し、より高品質なダイカスト製品を実現するための革新的な溶湯処理技術が求められていました。

アプローチ:研究手法の解明

本研究では、Al-9wt.%Si-3wt.%Cu-1.3wt.%Fe合金の溶湯400kgを用いて、2つの異なる脱ガス処理法を比較しました。

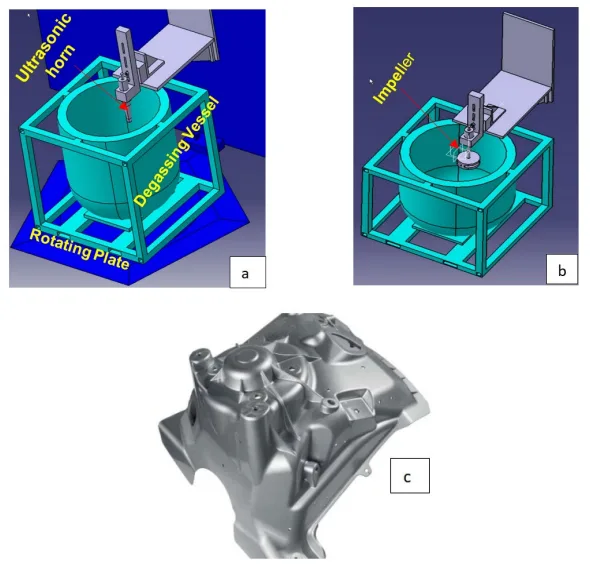

- 回転脱ガス超音波法: 周波数25kHz、振幅25μm、入力電力1kWの超音波を3分間照射。同時に、溶湯の入った容器を2rpmで回転させ、処理効果を均一化しました。

- インペラ+N₂法(従来法): グラファイト製インペラを750rpmで回転させながら、底部から窒素(N₂)ガスを5 L/minの流量で10分間吹き込みました。

処理後の溶湯は、型締力22MNのダイカストマシンを用いて、肉厚1.6mmのショックタワー(製品重量10kg)を鋳造。溶湯品質は減圧凝固試験(RPT)による密度指数で、介在物はPoDFA(Porosity and Oxide Film Detection Analysis)で、最終製品の機械的特性はASTM B557 M-15に準拠した引張試験で評価されました。

ブレークスルー:主要な研究結果とデータ

本研究により、回転脱ガス超音波法が従来法を大幅に上回る性能を持つことがデータで示されました。

発見1:脱ガス効率の飛躍的向上

回転脱ガス超音波法は、脱ガス性能において圧倒的な優位性を示しました。図2によると、処理前の溶湯の密度指数(気孔の指標)は約10.3%でしたが、超音波処理後は2.6%まで劇的に減少しました。一方、インペラ+N₂法では4.6%までの減少に留まりました。これは、超音波法がインペラ法の1/3の処理時間で、約20%高い脱ガス効率を達成したことを意味します。この高い効率は、超音波キャビテーションによって生成される高密度(1×10¹¹ m⁻³)の微細な気泡が、水素の拡散と除去を促進するためです。

発見2:介在物除去能力の劇的な改善

溶湯中の介在物除去においても、超音波法は優れた結果を示しました。図3のPoDFA分析結果を見ると、最も有害な介在物の一つである酸化アルミニウム(Al₂O₃)の量は、超音波処理によって未処理溶湯の6分の1、インペラ+N₂処理の3分の1にまで削減されました。これは、キャビテーション気泡が崩壊する際に生じる強力なジェットストリームが酸化物フィルムを破壊し、気泡に付着させて効率的に浮上・除去するためです。

発見3:機械的特性、特に「伸び」の大幅な向上

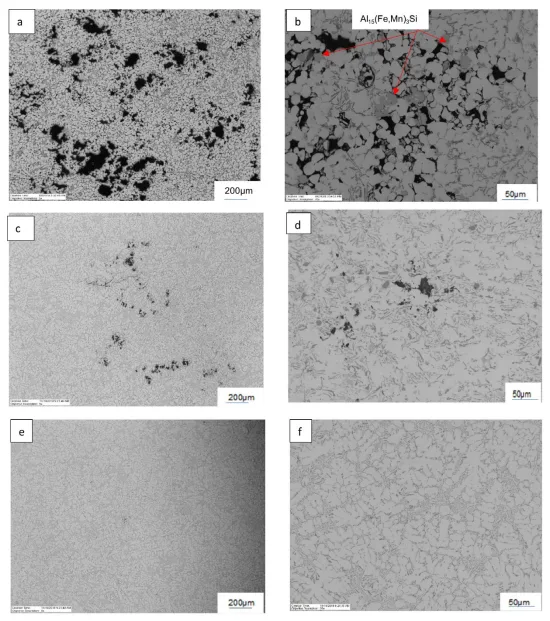

溶湯品質の向上は、最終製品の機械的特性に直接反映されました。超音波処理された製品は、耐力(YS)が210MPa、引張強さ(UTS)が303MPaと、未処理材(YS: 165MPa, UTS: 273MPa)やインペラ処理材(YS: 180MPa, UTS: 288MPa)を大きく上回りました。特に注目すべきは伸び(Elongation)で、未処理材の1%、インペラ処理材の3%に対し、超音波処理材は6%という卓越した値を示しました。これは、図4の微細組織写真が示すように、気孔の減少と、超音波による共晶Si粒子の微細化・改質効果によるものです。

研究開発と製造現場への実用的な示唆

本研究の結果は、高圧ダイカストの各工程に携わる専門家に新たな可能性を示します。

- プロセスエンジニアへ: 回転脱ガス超音波法を導入することで、脱ガス時間を従来の1/3に短縮し、サイクルタイムの短縮と生産性向上に貢献する可能性があります。同時に、気孔欠陥の大幅な削減が期待できます。

- 品質管理チームへ: 本論文の図3のデータは、介在物レベルが機械的特性、特に伸びに直接影響することを示しています。この技術により、これまで達成が困難だった厳しい品質基準をクリアできる可能性が生まれます。

- 設計エンジニアへ: 伸びが6%まで向上することで、これまで高圧ダイカストでは困難とされた、より高い延性が要求される構造部品や、さらに薄肉で複雑な形状の部品設計が可能になるかもしれません。これにより、製品の軽量化や性能向上に貢献できます。

論文詳細

An investigation on effect of rotary degassing-ultrasonic method on high pressure die casting products

1. 概要:

- Title: An investigation on effect of rotary degassing-ultrasonic method on high pressure die casting products

- Author: R. Haghayeghi

- Year of publication: 2022

- Journal/academic society of publication: La Metallurgia Italiana

- Keywords: DIE CASTING, ROTARY DEGASSING-ULTRASONIC, CAVITATION

2. Abstract:

新しい回転脱ガス-超音波システムが導入され、インペラ+N₂法と比較された。結果は、インペラ+N₂法による脱ガスに必要な時間の3分の1で、溶湯からの水素除去が向上したことを示唆している。ガス除去率は回転インペラ法と比較して20%増加した。介在物は、インペラ+N₂法および未処理溶湯と比較して、それぞれ3倍および6倍大幅に減少した。より良いキャビテーション分散、気泡表面積の増加、ドロス形成の減少、およびより良い浮上率が、より良い脱ガスと介在物除去に貢献した。初めて、超音波溶湯処理が400kgの溶湯に対して行われたが、これまでに処理された最大量は200kgであった。

3. Introduction:

Al-Si-Cu合金は自動車用途に適した材料である。ラダーフレームやエンジンブロックなどの多くの部品がこのグループのアルミニウム合金から製造されている。これらの合金における主な問題は気孔形成である。これは、β-Al₅FeSi相による供給路の閉塞や、共晶/液体界面前方での銅の偏析による組成的過冷の形成、共晶マッシーゾーンの確立など、様々な要因に関連している[1]。さらに、金属間化合物は凝固の最終段階、すなわち供給が重要で浸透性が最も低いときに析出する[1]。これも気孔形成に寄与する可能性がある。合金元素は気孔形成に影響を与える。先行研究[1-3]は、Al-Si-Cu合金における気孔率含有量を増加させるFe-Cu相互作用の有害な効果を示している。したがって、上記の問題に対する解決策を見つける必要がある。本研究では、先行研究[4,5]を尊重し、大規模な溶湯プールにおける回転脱ガス超音波プロセスの効果を分析した。これをインペラ脱ガスと比較し、高圧ダイカスト(HPDC)プロセスにおける気孔形成への影響を議論した。

4. 研究の概要:

研究トピックの背景:

自動車産業で多用されるAl-Si-Cu合金は、高圧ダイカストプロセスにおいて気孔や金属間化合物に起因する品質問題に直面している。

先行研究の状況:

Fe-Cu相互作用が気孔率を増加させることが知られており、超音波処理の有効性は小規模な実験(最大200kg)で示唆されてきたが、量産規模での検証は行われていなかった。

研究の目的:

新しい回転脱ガス-超音波法を開発し、その効果を従来法(インペラ+N₂)と比較することで、大規模な溶湯(400kg)における脱ガス、介在物除去、および最終製品の品質向上効果を検証する。

研究の核心:

回転脱ガス-超音波法とインペラ+N₂法で処理したAl-Si-Cu合金溶湯から高圧ダイカスト製品を製造し、密度指数、介在物量、微細組織、機械的特性を比較評価する。

5. 研究方法論

研究デザイン:

比較実験。2つの異なる溶湯処理法(回転脱ガス-超音波法 vs. インペラ+N₂法)が、高圧ダイカスト製品の品質に与える影響を評価する。

データ収集と分析方法:

- 溶湯品質: 減圧凝固試験(RPT)による密度測定、PoDFAによる介在物分析。

- 製品品質: 鋳造品の断面から採取したサンプルの微細組織観察(SEM)、ASTM B557 M-15に準拠した引張試験(耐力、引張強さ、伸び)。

研究対象と範囲:

- 材料: Al-9 wt.%Si-3 wt.%Cu-1.3 wt.%Fe合金

- 溶湯量: 400 kg

- 処理法: 回転脱ガス-超音波法、インペラ+N₂法

- 鋳造プロセス: 高圧ダイカスト(HPDC)

- 製品: ショックタワー(10 kg)

6. 主要な結果:

主要な結果:

- 回転脱ガス-超音波法は、インペラ+N₂法と比較して脱ガス効率を20%向上させた。

- 密度指数は、超音波法で10.3%から2.6%に、インペラ法で10.5%から4.6%に減少した。

- 酸化アルミニウム介在物は、超音波処理により未処理溶湯の6分の1、インペラ処理の3分の1に減少した。

- 機械的特性が大幅に向上し、特に伸びは未処理の1%、インペラ処理の3%に対し、超音波処理では6%に達した。

- 400kgという、これまでの研究報告(最大200kg)を上回る規模での超音波処理に成功した。

図の名称リスト:

- Fig.1 - (a) The rotating furnace-sonication system; (b) Impeller with nitrogen degassing, (c) Shock tower.

- Fig.2 - Density index of molten metal before and after degassing with two different methods.

- Fig.3 - PoDFA analysis of untreated, impeller+N₂ and ultrasonically treated melts.

- Fig.4 - Microstructure of diecast AlSi₉Cu₃(Fe) alloy: (a,b) untreated; degassed with (c,d) impeller+N₂ and (e,f) rotary vessel-sonication.

7. 結論:

脱ガスと介在物除去のための回転超音波技術が提案された。結果は、インペラ+N₂と比較して脱ガス効率が20%向上し、酸化物除去が2倍強化されたことを示唆している。耐力、引張強さ、伸びは大幅に増加した。さらに、これまでに報告された最大量が200kgであったのに対し、400kgの溶融合金が処理された。提案された技術により、インペラからの望ましくない組成物の形成が大幅に減少し、溶湯品質が向上する。

8. 参考文献:

- [1] Dinnis C.M, Taylor J.A, Dahle, A.K. Iron-related porosity in Al-Si-(Cu) foundry alloys. Mater. Sci. Eng. 2006; 425: 286-296.

- [2] Roy N., Samuel A.M. and Samuel F.H. Porosity formation in Al-9 Wt Pct Si-3 Wt Pct Cu alloy systems: Metallographic observations. Met Mater Trans A.1996; 27: 415-429.

- [3] Heiberg G., Nogita K., Dahle A.K., Arnberg L. Columnar to equiaxed transition of eutectic in hypoeutectic aluminium-silicon alloys. Acta Mater. 2002; 50:2537-46.

- [4] Haghayeghi R., Kapranos P. The Effect of Processing Parameters on Ultrasonic Degassing Efficiency. Mater Lett. 2014;116: 399-401.

- [5] Haghayeghi R., Heydari A., Kapranos P. Effect of ultrasonic vibrations prior to high pressure die-casting of AA7075. Mater Lett. 2015;153:175-8.

- [6] Lebon G.S.B, Abou-Jaoud G.S., Eskin D., Tzanakis I., Pericleous K., Jarry P. Numerical modelling of acoustic streaming during the ultrasonic melt treatment of direct-chill (DC) casting. Ultrason Sonochem. 2019; 54:171-182.

- [7] Samuel A.M., Samuel F.H. Various aspects involved in the production of low-hydrogen aluminium castings. J Mater Sci, 1992; 27: 6533-63

- [8] Eskin D.G., Tzanakis I., Wang F., Lebon G.S.B, Subroto T., Pericleous K., Mi J. Fundamental studies of ultrasonic melt processing. Ultra Sonochem. 2019; 52:455-467.

- [9] Doinikov A.A., Translational motion of two interacting bubbles in a strong acoustic field. Phys. Rev. E, 64 (2001), Article 026301.

- [10] Eskin D., Alba-Baena N., Pabel T. and Da Silva M. Ultrasonic degassing of aluminium alloys: basic studies and practical implementation. Mater Sci Techno. 2015; 31: 79-84

- [11] Eskin D.G, Al-Helal K., Tzanakis I. Application of a plate sonotrode to ultrasonic degassing of aluminum melt: Acoustic measurements and feasibility study. J. Mater. Process. Technol. 2015;222: 148-154.

- [12] Kang S., Shen M., Li C., Cold Model Experiments and Mechanism on Inclusion Removal by Ultrasonic Horn. Adv Mater Res, 2013; 750-752: 404-7.

- [13] Khalifa W., Samuel A.M., Samuel F.H., Doty H.W. & Valtierra S., Metallographic observations of β-AlFeSi phase and its role in porosity formation in Al-7%Si alloys. Int. J Cast Metal Res. 2006; 19:156-166.

- [14] Haghayeghi R., Depaula L.C, Zoqui E.J. Comparison of Si Refinement Efficiency of Electromagnetic Stirring and Ultrasonic Treatment for a Hypereutectic Al-Si Alloy. J Mater Eng Per. 2016; 29:1900-7.

専門家Q&A:トップエンジニアからの質問に答える

Q1: なぜ超音波処理は3分、インペラ処理は10分と処理時間が異なるのですか?

A1: 本研究の目的は、新技術である回転超音波法の高い効率を実証することにあります。論文によれば、超音波法は従来のインペラ法の1/3の時間で、より優れた脱ガス効果(密度指数2.6% vs 4.6%)を達成しています。この時間設定は、超音波法が持つ処理時間短縮という、生産性向上に直結する大きな利点を明確に示すために意図されたものと考えられます。

Q2: 図3のPoDFA分析で、インペラ+N₂法では炭化物(Al₄C₃)が検出されていますが、これはなぜですか?

A2: 論文では、この炭化物はグラファイト製のインペラに由来すると示唆されています。高温のアルミニウム溶湯中でインペラが回転することにより、インペラ自体が消耗・溶解し、炭素が溶湯に混入して炭化物を形成したと考えられます。一方、超音波法では溶湯と直接接触する消耗部品が少ないため、このような不純物の混入(コンタミネーション)リスクを低減でき、より清浄な溶湯を得られるという利点があります。

Q3: 伸びが6%まで劇的に向上した主な物理的メカニズムは何ですか?

A3: 論文では、この伸びの向上は「primary/eutectic Si refinement/modification(初晶/共晶Siの微細化/改質)」によるものと説明されています(参考文献[14]を引用)。超音波が溶湯に与える強力なキャビテーション衝撃波と音響流が、粗大で針状に成長しやすい共晶Si粒子を細かく破砕・分散させます。その結果、組織が微細で均一になり、応力集中が緩和されるため、材料の延性が大幅に改善されるのです。

Q4: この研究で400kgという大規模な溶湯処理を行ったことの産業上の意義は何ですか?

A4: 論文の要旨で「これまでに処理された最大量は200kgであった」と述べられている通り、従来の超音波溶湯処理の研究は実験室レベルの小規模なものがほとんどでした。本研究で400kgという実際の量産ラインに近い規模での処理に成功したことは、この技術が単なる基礎研究ではなく、実際の製造現場で適用可能な実用技術であることを示す重要なマイルストーンです。これにより、産業界への導入に向けたハードルが大きく下がったと言えます。

Q5: 超音波ホーンの設置位置を「容器半径の2/3」とした具体的な理由は何ですか?

A5: 論文の実験セクションによると、この位置は「音響流(acoustic streaming)と凝固後の結晶粒形態にソノトロード(超音波ホーン)の位置がどう影響するかを明らかにした予備実験に基づいて決定された」と記載されています(参考文献[6]を引用)。これは、超音波エネルギーを溶湯全体に最も効率的かつ均一に伝達し、脱ガスや組織微細化の効果を最大化するための最適化された位置であることを示唆しています。

結論:より高い品質と生産性への道を拓く

Al-Si-Cu合金の高圧ダイカストにおける気孔と介在物という根深い課題に対し、本研究で示された回転脱ガス超音波法は、画期的な解決策となる可能性を秘めています。脱ガス効率の向上による欠陥削減、介在物除去による清浄度の向上、そして機械的特性、特に伸びの大幅な改善は、製品の性能と信頼性を新たなレベルへと引き上げます。

CASTMANでは、こうした最先端の業界研究を常に追跡し、お客様が直面する課題を解決するための技術的知見を蓄積しています。本稿で議論されたような品質や生産性の課題が、お客様の事業目標と合致する場合、ぜひ当社のエンジニアリングチームにご相談ください。これらの先進的な原理を、お客様の部品製造にどのように適用できるかを探求するお手伝いをいたします。

著作権情報

- このコンテンツは、R. Haghayeghi氏による論文「An investigation on effect of rotary degassing-ultrasonic method on high pressure die casting products」に基づく要約および分析です。

- Source: La Metallurgia Italiana, March 2022, pagina 13-17

本資料は情報提供のみを目的としています。無断での商業的利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.