この技術概要は、Antonio Cañadilla Sánchez氏らが学術誌「Sustainable Materials and Technologies」にて2023年に発表した論文「Sustainable production of copper components using concentrated solar energy in material extrusion additive manufacturing (MEX-CSE)」に基づいています。ダイカスト専門企業の株式会社キャストマンが、Gemini、ChatGPT、GrokなどのLLM AIの支援を受け、HPDC(ハイプレッシャーダイカスト)の専門家向けに分析・要約しました。

キーワード

- 主要キーワード: 太陽エネルギー焼結技術

- 副次キーワード: 材料押出法 (MEX), 積層造形, 銅部品, 持続可能な製造, フレネルレンズ, 焼結プロセス, 熱的・電気的伝導性

エグゼクティブサマリー

(多忙な専門家の方へ、30秒で読める要約です)

- 課題: 従来の金属積層造形における焼結工程は、高温の電気炉を使用するため、膨大なエネルギーと長い処理時間(25時間以上)を必要とし、持続可能性とコスト効率の面で大きな課題を抱えていました。

- 手法: 本研究では、電気炉の代わりに、フレネルレンズを用いて集光した太陽エネルギー(CSE)を熱源として利用する、新しい脱脂・焼結プロセス(PDSS: Printing-Debinding-Solar Sintering)を開発し、材料押出法(MEX)で造形された純銅部品の製造に適用しました。

- 技術的ブレークスルー: 太陽エネルギーを利用することで、熱処理工程の時間を従来の約25時間からわずか1時間に劇的に短縮しました。さらに、焼結温度も従来の1075°Cから975°Cへと100°C低減させることに成功しました。

- 結論: この革新的な手法により、従来法と同等以上の相対密度96%を達成し、機械的特性、熱的・電気的伝導性にも優れた高品質な銅部品の製造が可能であることが実証されました。これは、金属積層造形における、より高速でエネルギー効率の高い、持続可能な製造への道筋を示す重要な成果です。

課題:なぜこの研究がHPDC専門家にとって重要なのか

製造業におけるエネルギー効率の向上と環境負荷の低減は、現代における最重要課題の一つです。特に、金属部品を製造する積層造形(AM)技術は、材料の無駄を削減できる持続可能な技術として注目されていますが、その後の熱処理工程、特に「焼結」には依然として大きな課題が残されています。

従来の焼結プロセスでは、部品を緻密化するために高温の電気炉で長時間加熱する必要があり、これが多大なエネルギー消費と長いリードタイムの主な原因となっています。特に、純銅のような熱伝導率の高い材料は、レーザーを熱源とする粉末床溶融結合法(PBF)などでは加工が難しく、材料押出法(MEX)のような間接的なAM技術が有望視されています(Ref. [14, 15])。しかし、MEX法でも最終的には焼結工程が不可欠であり、この工程の効率化が技術普及の鍵を握っていました。本研究は、この焼結工程に再生可能エネルギーである太陽光を直接利用することで、エネルギー問題と時間的制約を同時に解決しようとする画期的な試みです。

アプローチ:研究手法の解明

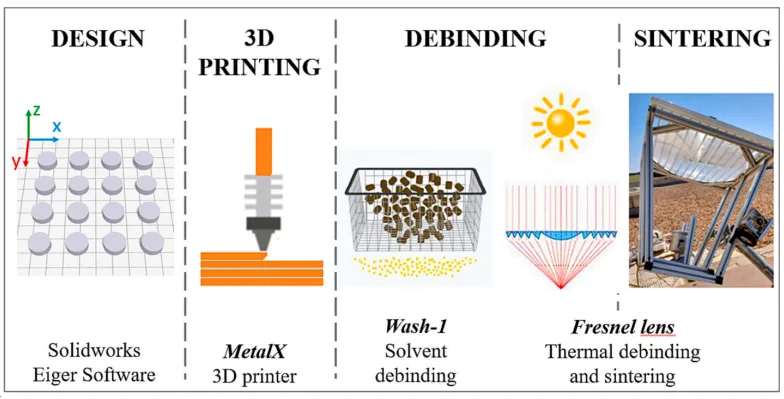

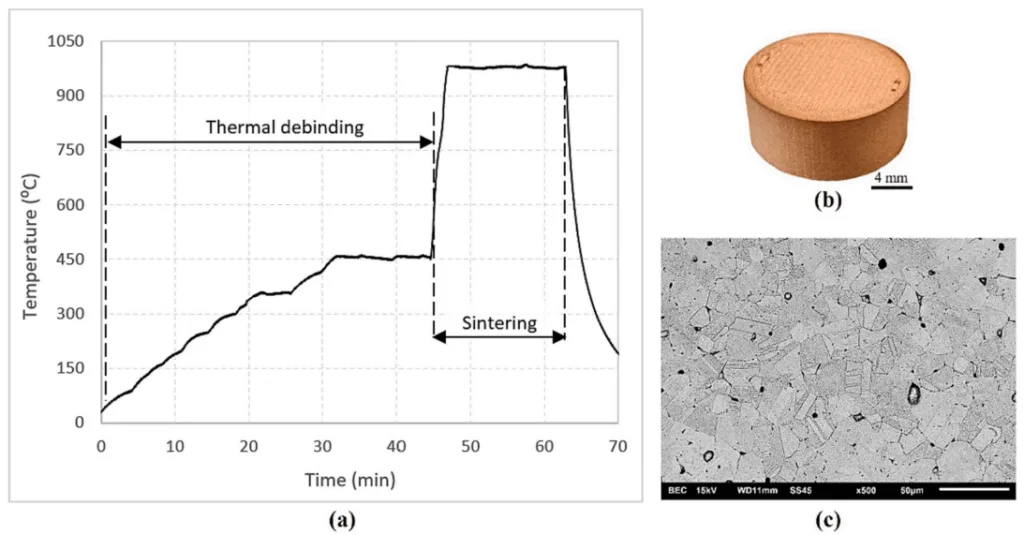

本研究では、従来の「印刷-脱脂-焼結(PDS)」プロセスに代わり、「印刷-脱脂-太陽焼結(PDSS: Printing-Debinding-Solar Sintering)」という新しい3段階の製造手法を提案・実証しました。このプロセスの流れはFigure 1に示されています。

- 印刷 (Printing): まず、市販の3D金属プリンター(Markforged MetalX)と、銅粉末とポリマーバインダーからなる複合フィラメントを用いて、目的の形状の部品(グリーン体)を造形します。

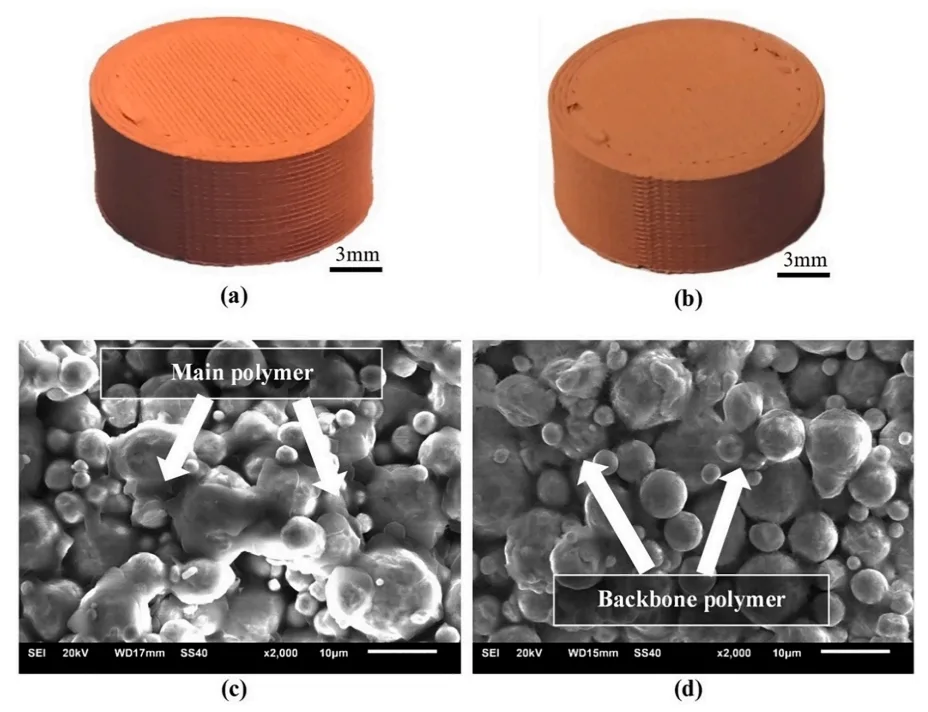

- 脱脂 (Debinding): 次に、2段階の脱脂を行います。まず溶剤を用いて主要なバインダーを除去し(化学的脱脂)、その後、集光太陽エネルギー(CSE)を用いて残りの骨格となるバインダーを熱的に除去します(熱的脱脂)。

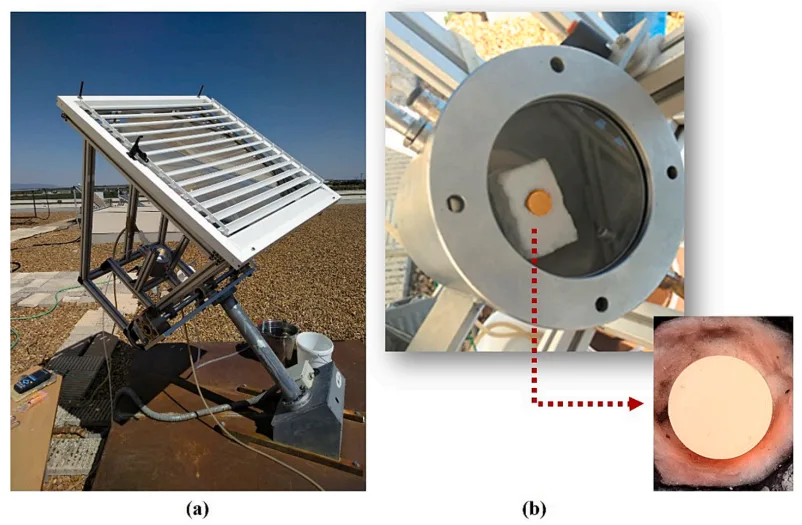

- 太陽焼結 (Solar Sintering): 最後に、直径900mmのフレネルレンズを備えた太陽光集光設備を使用し、高密度に集光された太陽エネルギーで部品(ブラウン体)を焼結し、最終的な金属部品を完成させます。この際、酸化を防ぐためにN2-5%H2の保護雰囲気下で処理が行われました。

この研究の核心は、従来は電力に依存していた熱処理工程を、クリーンで持続可能な太陽エネルギーに置き換えた点にあります。

技術的ブレークスルー:主要な研究結果とデータ

本研究は、集光太陽エネルギー(CSE)が金属積層造形における焼結プロセスに革命をもたらす可能性を、具体的なデータと共に示しました。

- 発見1:圧倒的な時間と温度の削減 熱処理(熱的脱脂および焼結)に要する時間は、従来の電気炉で約25時間かかっていたのに対し、CSEを用いることでわずか1時間にまで短縮されました。これは96%もの時間削減に相当します。また、最適な焼結温度は975°Cであり、従来法で必要とされた1075°Cよりも100°C低い温度で同等以上の緻密化を達成しました(Table 2)。

- 発見2:高密度・高品質な最終部品 最適化されたCSEプロセスにより製造された銅部品は、最大で96.00% ± 0.74の相対密度を達成しました。これは、従来法で得られた95.25% ± 0.54を上回る値です。Figure 11cの電子顕微鏡写真からも、内部欠陥が少なく、粒子同士が強固に結合した均一で緻密な微細構造が形成されていることが確認できます。

- 発見3:従来法に匹敵する物理的特性 太陽焼結された銅部品の物理的特性を評価した結果、ビッカース硬さ62.23 HV、熱伝導率350 W/m·K(IACS規格の89.5%に相当)、電気伝導率49 ± 1 (x10^6 S/m)(IACS規格の84.5%に相当)という、従来法で製造された部品と遜色のない、あるいはそれ以上の優れた値を示しました(Table 2)。

- 発見4:太陽エネルギーによるプロセスの最適化 本研究では、太陽エネルギーの変動下でも安定した温度制御が可能であることが示されました。太陽熱脱脂には350°Cと450°Cの2段階の温度保持が、太陽焼結には975°Cで15分間の保持が最適であることなど、具体的なプロセスパラメータが確立されました(Figure 6, Figure 10)。

HPDC製品への実践的応用

本研究はMEX法に関するものですが、その発見はHPDCを含むより広範な製造業、特に熱処理を伴うプロセスに対して重要な示唆を与えます。

- プロセスエンジニアへ: 本研究は、太陽光のような代替エネルギー源が、焼結のような熱処理工程のサイクルタイムとエネルギー消費を劇的に削減できる可能性を明確に示しています。この原理は、ダイカスト金型の予熱や製品の熱処理など、他の高温プロセスにおけるエネルギー効率改善の新しいアプローチを考える上で大きなヒントとなります。

- 品質管理担当者へ: Table 2に示されたように、従来法よりも低い温度と短い時間で同等以上の密度と機械的特性が達成された事実は、熱処理プロセスの最適化がいかに最終製品の品質に寄与するかを物語っています。これは、より精密な熱管理によって品質の安定化と向上を目指す上で参考になります。

- 研究開発・材料科学者へ: 太陽エネルギーが単なる熱源としてだけでなく、拡散プロセスを促進する「光活性化効果」を持つ可能性が示唆されています。これにより、より低い温度での処理が可能になり、銅のような高伝導性材料や熱に敏感な材料の加工に新たな道を開く可能性があります。これは、新しい合金開発や既存材料の特性向上を目指す上で非常に興味深い視点です。

論文詳細

Sustainable production of copper components using concentrated solar energy in material extrusion additive manufacturing (MEX-CSE)

1. 概要:

- Title: Sustainable production of copper components using concentrated solar energy in material extrusion additive manufacturing (MEX-CSE)

- Author: Antonio Cañadilla a, b,*, Gloria Rodríguez a, b, Ana Romero c,d, Miguel A. Caminero a,b, Oscar J. Dura a, e

- Year of publication: 2023 (Available online 16 December 2023)

- Journal/academic society of publication: Sustainable Materials and Technologies 39 (2024) e00799

- Keywords: Concentrated solar energy, Material extrusion, Additive manufacturing, Copper, Solar sintering

2. Abstract:

Material extrusion is a suitable technology for the additive manufacturing of complex components from any family of materials. The processing of metallic parts involves a three-stage methodology known as PDS (Printing-Debinding-Sintering). In the printing stage, filaments made of metallic powder and a polymeric binder system are used. After printing, the binder must be removed, and the parts sintered to obtain densified metal components with the final properties. These last two stages, in particular sintering, require high temperatures, and are thus high-energy demanding processes. The use of the Concentrated Solar Energy (CSE) is increasingly the focus of research in materials science as it is a clean, non-polluting, renewable energy resource, which is highly efficient for high temperature materials processing. This is the first study to analyse the feasibility of using CSE in the thermal debinding and sintering stages in the production of metallic components via Printing-Debinding-Solar Sintering (PDSS) technology. The objective is to develop a new sustainable process for producing metallic components by combining additive manufacturing and solar energy. In this study, pure copper cylindrical parts were produced and sintered in a low-cost Fresnel lens. The results revealed that solar sintering occurred at lower temperature (975 °C) and much shorter time (~1 h) than in the conventional process, enhancing the economic and environmental efficiency of the conventional manufacturing process.

3. Introduction:

One of the major current challenges in materials processing focuses on developing more energy efficient technologies that reduce waste generation and the use of natural resources. Specifically, the manufacturing industry needs to incorporate more sustainable technologies without compromising the final quality of the products. In this context, technologies based on additive manufacturing (AM) are going to play a crucial role in the shaping of materials by optimizing the efficiency of material and energy resources. Additive manufacturing, although originally developed for the rapid prototyping and processing of polymeric materials, currently enables functional parts to be processed from a broad spectrum of materials. This technology can be potentially used for manufacturing customized metal products by joining material layer by layer to obtain light-weight parts, complex shapes, and tailored mechanical, medicinal, thermal, and electrical properties for various applications [1]. Among the numerous metals processed by AM, pure copper could benefit from being processed by this technique [8–10]. The primary interest in solar energy has historically focused on the energy generation field, but the application of Concentrated Solar Energy (CSE) is the current objective of numerous studies. CSE is one of the most promising renewable, clean, non-polluting energy resources, and is highly efficient for high temperature materials processing.

4. 研究の概要:

研究トピックの背景:

金属積層造形(AM)は、複雑な形状の部品を効率的に製造できる持続可能な技術として期待されている。特に材料押出法(MEX)は、金属粉末とポリマーバインダーからなるフィラメントを使用する低コストな手法である。しかし、このプロセスには印刷後の「脱脂」と「焼結」という熱処理工程が必須であり、これらは高温を要するためエネルギー消費が大きく、時間もかかるという課題があった。

先行研究の状況:

集光太陽エネルギー(CSE)は、クリーンで高効率な熱源として材料科学分野での応用研究が進んでいる。鋼の表面硬化や溶接、チタンフォームの焼結などでその有効性が示されてきたが、MEX法で製造された金属部品、特に純銅部品の焼結プロセスへの適用はこれまでほとんど研究されていなかった。

研究の目的:

本研究の目的は、MEX法とCSEを組み合わせることで、銅部品を製造するための新しい持続可能なプロセス「印刷-脱脂-太陽焼結(PDSS)」の技術的実現可能性を世界で初めて検証することである。具体的には、従来の電気炉に代わり、低コストのフレネルレンズを用いた太陽光集光設備で熱的脱脂と焼結を行い、そのプロセスを最適化し、得られる部品の品質を評価する。

研究の核心:

研究の核心は、再生可能エネルギーである太陽光を直接的な熱源として金属AMの焼結工程に導入し、プロセスの持続可能性、経済性、効率性を飛躍的に向上させることにある。これにより、従来法のエネルギー多消費・長時間というボトルネックを解消し、銅部品製造の新たなパラダイムを提示する。

5. 研究方法

研究デザイン:

本研究では、材料押出法(MEX)と集光太陽エネルギー(CSE)を組み合わせた「印刷-脱脂-太陽焼結(PDSS)」という実験的アプローチを採用した。プロセスは以下の3段階で構成される。

- 印刷: Markforged社のMetalX 3Dプリンターと純銅フィラメント(銅粉末95wt%、ポリマーバインダー5wt%)を使用し、円筒形および角形の試験片を造形した。

- 脱脂: 溶剤(Opteon SF-79)による化学的脱脂で主要バインダーを除去後、CSE(フレネルレンズ)を用いた熱的脱脂で残りのバインダーを除去した。

- 焼結: 熱的脱脂後、続けて同じCSE設備を用いて、N2-5%H2雰囲気下で焼結を行った。

データ収集と分析方法:

- 熱重量分析 (TGA): バインダーの分解挙動と温度を特定するために実施。

- 密度測定: アルキメデス法(ISO 2738)を用いて、焼結後の部品の相対密度を測定。

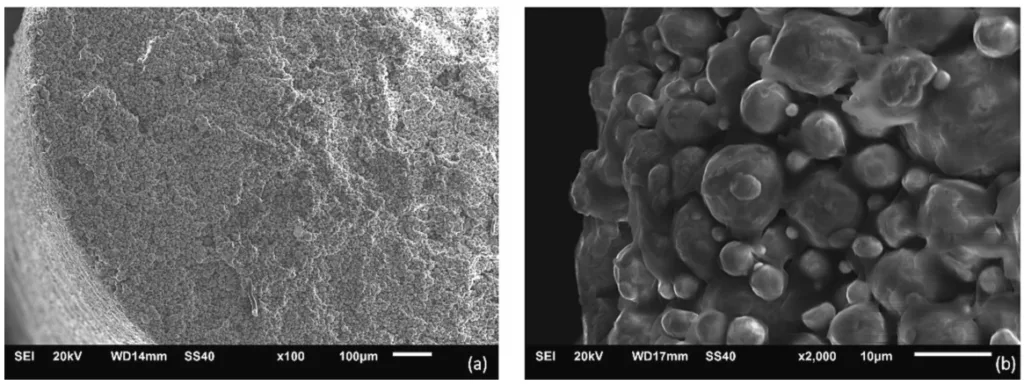

- 微細構造観察: 光学顕微鏡および走査型電子顕微鏡(SEM)を用いて、各工程の部品の微細構造を観察。

- 機械的特性評価: ビッカース微小硬さ試験機で焼結部品の硬さを測定。

- 物理的特性評価: ファン・デル・パウ法で電気伝導率を、レーザーフラッシュ法で熱伝導率を測定。

研究対象と範囲:

研究対象は、MEX法で製造された純銅部品である。研究範囲は、太陽エネルギーを用いた熱的脱脂および焼結プロセスのパラメータ(温度、時間、昇温速度)の最適化と、最適化された条件下で製造された最終部品の密度、微細構造、機械的・物理的特性の評価に限定される。従来法との比較も行い、本手法の優位性を検証した。

6. 主要な結果:

主要な結果:

- プロセスの最適化: 太陽熱脱脂は、350°Cで5分、450°Cで12.5分の2段階の温度保持サイクルが最適であることが特定された(Figure 7a)。太陽焼結は、975°Cで15分間保持することで、欠陥なく最大の相対密度96%を達成した(Figure 10)。

- 時間とエネルギーの大幅な削減: 熱処理工程全体(熱的脱脂+焼結)の所要時間は、従来の電気炉使用時の約25時間から、CSEを用いることで約1時間にまで劇的に短縮された。

- 高品質な最終製品: 最終的な銅部品は、相対密度96.00%、ビッカース硬さ62.23 HVを達成し、これらは従来法(それぞれ95.25%、54.8 HV)を上回る値であった。

- 優れた伝導性: 電気伝導率は49±1 (x10^6 S/m)(84.5% IACS)、熱伝導率は350±4 W/m·K(89.5% IACS)に達し、機能部品としての応用が期待できる高い値を示した(Table 2)。

- 微細構造: 焼結後の部品は、粒子が強固に結合し、内部の気孔が小さく孤立した、緻密で均一な多結晶構造を示した(Figure 11c)。

Figure Name List:

- Fig. 1. Stages of the Metal Extrusion Additive Manufacturing technique combined with solar sintering.

- Fig. 2. SEM micrographs of the copper filament. Details of (a) cylindrical filament, and (b) spherical copper powder and binder coating.

- Fig. 3. (a) Fresnel lens. (b) Set-up of the test sample.

- Fig. 4. Cylindrical components in (a, c) green state, and (b, d) washed state after solvent debinding.

- Fig. 5. (a) TGA of copper filament, and (b) TGA of a washed part after solvent debinding.

- Fig. 6. Weight loss in the second plateau of the thermal debinding of copper parts. (a) Influence of temperature. (b) Influence of time at 450 °C.

- Fig. 7. (a) Solar thermal-debinding cycle, (b) Cylindrical brown part, and (c) SEM image of brown part after thermal debinding.

- Fig. 8. Solar sintering cycles at 925, 950 and 975 °C.

- Fig. 9. (a) Copper relative density as a function of solar sintering temperature. (b) Cross section micrographs of sintered copper parts at (1) 925 °C, (2) 950 °C, and (3) 975 °C.

- Fig. 10. (a) Relative density for sintering at 975 °C as a funtion of the sintering time, and (b) Microstructure of copper part sintered at 975 °C for 15 min.

- Fig. 11. (a) Complete solar thermal cycle. (b) Final solar sintered copper part. (c) SEM micrograph of final copper material.

- Fig. 12. Vickers microhardness measurements as a function of the distance from the surface where concentrated solar energy is incising.

- Fig. 13. Measured electrical and thermal conductivities as a function of the temperature of the test.

7. Conclusion:

The manufacturing of pure copper components was achieved by the Material Extrusion Additive Manufacturing technique using concentrated solar energy for thermal debinding and sintering steps. The main accomplishments are outlined below:

- Solar thermal debinding stage was optimized in a two-stage cycle achieving adequate backbone polymer mass loss of ~2.1 wt%.

- Final copper parts were obtained after solar sintering at 975 °C for 15 min, achieving a relative density of 96% and similar or even better properties than those obtained by the conventional MEX technique.

- Concentrated solar energy reduced the conventional furnace sintering time (from ~25 h to ~1 h) and sintering temperature (from 1075 °C to 975 °C).

- Thermal and electrical conductivity of copper parts sintered by solar energy were 350 W/m·K (~90% IACS) and 49.10^6 S/m (~85% IACS), respectively. The overall optimized manufacturing process enabled the fabrication of high-quality and dense pure copper parts with competitive properties in shorter time and at lower temperature due to the use of concentrated solar energy. This approach is an innovation that promotes a broad range of applications of direct solar energy in metal thermal treatment and 3D printing industry.

8. References:

- [List the references exactly as cited in the paper, Do not translate, Do not omit parts of sentences.] [1] I. Gibson, D. Rosen, B. Stucker. Additive Manufacturing Technologies: 3D Printing, Rapid Prototyping, and Direct Digital Manufacturing, 2nd ed., Springer, New York, NY, USA, 2015. [2] K. Oettmeier, E. Hofmann, Additive manufacturing technology adoption: an empirical analysis of general and supply chain-related determinants, J. Bus. Econ. 87 (2017) 97–124, https://doi.org/10.1007/s11573-016-0806-8. ... (and all other references from [3] to [81] as listed in the paper)

専門家Q&A:あなたの疑問に答えます

Q1: 太陽エネルギーを焼結に使う最大の利点は何ですか? A1: 最大の利点は、時間とエネルギーの大幅な削減です。本研究では、従来の電気炉で約25時間かかっていた熱処理工程を、太陽エネルギーを用いることでわずか1時間に短縮しました。これは、太陽光の高いエネルギー密度による急速な昇温・冷却が可能であるためです。また、化石燃料や電力網に依存しないため、製造コストの削減と環境負荷の低減に直結します(論文の結論部、Table 2参照)。

Q2: 太陽焼結された銅部品の品質は、従来法と比べてどうですか? A2: 品質は従来法と同等、あるいはそれ以上です。太陽焼結された部品の相対密度は96%に達し、従来法の95.25%を上回りました。ビッカース硬さや熱的・電気的伝導性も、従来法で得られる値と遜色のない高いレベルを達成しており、高品質な機能部品として十分な性能を持つことが示されています(Table 2参照)。

Q3: なぜ太陽焼結プロセスはこれほど速いのですか? A3: 速さの理由は2つ考えられます。1つ目は、フレネルレンズによって高密度に集光された太陽エネルギーが、非常に高い昇温速度(本研究では最大120 °C/min)を実現するためです。2つ目は、太陽エネルギーが材料の拡散プロセスを促進する「光活性化効果」を持つ可能性が示唆されており、これにより、より低い温度で、より短時間に焼結が完了するためです(論文の結論部参照)。

Q4: 太陽光は天候によって変動しますが、プロセスは安定しているのですか? A4: はい、安定しています。本研究で使用された設備には、入射する太陽光の量を調整するシャッターが備わっています。これにより、太陽光の強度が変動する条件下でも、±10°Cという非常に厳しい公差内で目標温度を安定して維持することが可能でした。この精密な温度制御が、高品質で再現性の高い部品製造を支えています(論文3.3. Solar sintering and characterization of final partsの項参照)。

Q5: 銅の太陽焼結を成功させるための重要なプロセスパラメータは何ですか? A5: 最も重要なパラメータは、焼結温度と保持時間です。本研究により、純銅部品の場合、975°Cの温度で15分間保持することが、最大の密度(96%)を達成するための最適条件であることが明らかになりました。これより低い温度では緻密化が不十分で、高すぎると溶融して形状が崩れてしまいます。また、保持時間が短すぎても長すぎても密度は最大化されませんでした(Figure 9およびFigure 10参照)。

Q6: この研究は、持続可能な製造の未来にとってどのような意味を持ちますか? A6: この研究は、再生可能エネルギーを製造プロセスに直接統合し、エネルギー効率と生産性を劇的に向上させる具体的な道筋を示した点で非常に重要です。これは、製造業がカーボンニュートラルを目指す上での強力なソリューションとなり得ます。特に、これまでエネルギー多消費型であった熱処理工程にクリーンエネルギーを適用できることを実証したことは、他の多くの製造分野にも応用可能な、革新的なパラダイムシフトと言えるでしょう(論文の結論部参照)。

結論と次のステップ

本研究は、材料押出積層造形(MEX)と集光太陽エネルギー(CSE)を組み合わせることで、高品質な銅部品をかつてない速さとエネルギー効率で製造できることを実証しました。これは、製造業における持続可能性と生産性の両立という長年の課題に対する、データに裏打ちされた明確な解決策を提示するものです。

株式会社キャストマンでは、常にお客様が直面する最も困難なダイカストの課題を解決するため、最新の業界研究を応用することに専念しています。もし、この論文で議論されたような品質向上、欠陥削減、生産最適化といった課題がお客様の事業目標と共鳴するようでしたら、ぜひ当社の技術チームにご相談ください。我々がこれらの先進的な原理をお客様の部品製造にどのように活かせるか、共に探求しましょう。

著作権

- This material is a paper by "Antonio Cañadilla Sánchez et al.". Based on "Sustainable production of copper components using concentrated solar energy in material extrusion additive manufacturing (MEX-CSE)".

- Source of the paper: https://doi.org/10.1016/j.susmat.2023.e00799

This material is for informational purposes only. Unauthorized commercial use is prohibited. Copyright © 2025 CASTMAN. All rights reserved.