本稿は、「Procedia Manufacturing」に掲載された論文「Optimisation of die casting process in Zamak alloys」に基づいています。

1. 概要:

- Title: Optimisation of die casting process in Zamak alloys

- Author: Helder Pinto, F. J. G. Silva

- Year of publication: 2017

- Journal/academic society of publication: Procedia Manufacturing

- Keywords: Modelling and Simulation, High-Pressure Die Casting, Sustainable Manufacturing, Zero-Defect Manufacturing, Artificial Intelligence in Manufacturing.

2. 抄録:

鋳造業は、人々の生活に大きな影響を与える世界の主要産業の一つです。ダイカストは、永久金型を使用し、溶融金属を圧力で射出することにより、より短いサイクルでの連続部品生産を可能にするプロセスです。本研究は、多くの鋳造部品がその構成部品に使用されている自動車産業に応用されるダイカストに焦点を当てています。この研究は、自動車部品用のZamak合金で射出される小型部品の品質を最大化するために開発されました。シミュレーションを用いて、ランナーの位置およびガス抜きが改善されました。

3. 緒言:

自動車産業は、安全性と環境問題に関する厳しい法律により、最も要求の厳しい分野の一つです。これにより、排出量の削減、燃費の向上、安全性の強化、性能の向上といった目標を、多くの場合より低コストで達成するための継続的な技術進歩が求められています [1, 2, 3]。品質はこの業界において最も重要な要素です。品質の低い製品は、評判の失墜、傷害、経済的損失といった深刻な結果につながる可能性があります [4]。その結果、総合的品質管理(TQM)のような強固な品質基準と管理哲学が広く導入されています [5, 6, 7]。

高圧ダイカストは、再利用可能な鋼製金型を使用して、正確で寸法精度が高く、シャープに定義された、滑らかまたはテクスチャ加工された表面を持つ金属部品、特に非鉄鋳物を高速で生産するための一般的な製造プロセスです [8, 9]。このプロセスでは、溶融金属を高圧で金型に射出します。金型には、適切な充填と凝固を保証し、ガスが逃げることを可能にするために、ランナー、熱システム、ゲート、ベントなどの機能が組み込まれている必要があります。欠陥のない部品を得るためには、温度、圧力、時間を含む多くの変数を精密に制御する必要があります。

4. 研究の概要:

研究トピックの背景:

本研究は、自動車産業における部品品質に対する厳しい要求と、Zamak合金のような合金から小型で複雑な部品を製造するための高圧ダイカストの広範な使用を背景としています。具体的には、欠陥が機能性を損なう可能性のあるコマンドケーブル端子の製造における課題に取り組んでいます。多数の相互作用するプロセスパラメータを持つダイカスト固有の複雑さは、欠陥防止を重要な懸念事項としています。

先行研究の状況:

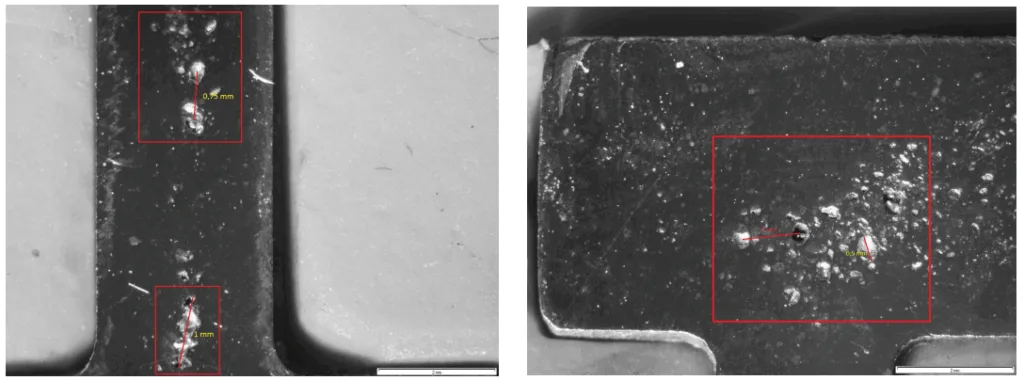

これまでの研究や業界の慣行では、プロセスパラメータが慎重に管理されない場合、ポロシティなどのダイカスト欠陥が一般的であることが認識されています [12]。NADCAのような組織が助言するように、有限要素法(FEM)や数値流体力学(CFD)は、ダイカストプロセスを分析し最適化するための貴重なツールとして認識されています [10]。しかし、特定の部品の形状とそれが金属の流れに与える影響に関する実践的な理解は依然として重要です。研究対象の部品の初期調査では、顕微鏡分析(Fig. 3b)が示すように、主に閉じ込められたガスに起因するマイクロポロシティが明らかになり、金型設計の改善の必要性が示されました。

研究の目的:

本研究の主な目的は、自動車のコマンドケーブルに使用される小型Zamak合金部品の品質を最大化することでした。これは、金型設計を改善し、特にランナーの位置を最適化し、効果的なガス抜きを組み込むことによって達成されることになっていました。また、本研究は、欠陥を引き起こす要因を理解し、これらのタイプのコンポーネントの金型を設計するためのガイドラインを開発するためのツールとしてシミュレーションを使用することも目的としていました。

核心研究:

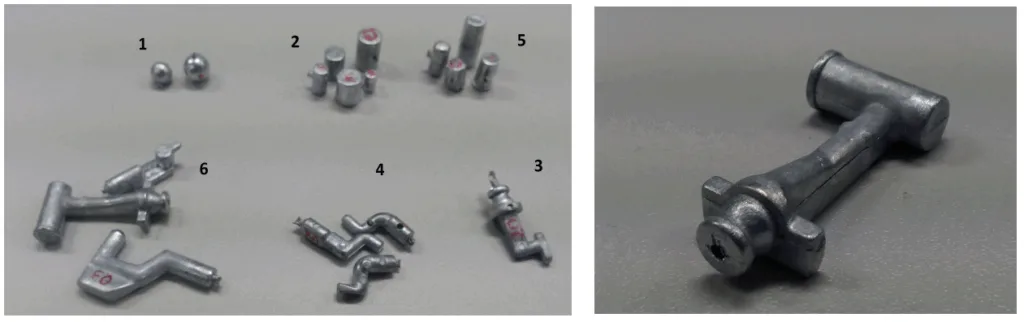

研究の核心は、鋳造欠陥が発生しやすいことで知られる「拡張H形状」(Fig. 2b)を特徴とする特定のZamak合金端子の高圧ダイカストプロセスの最適化でした。本研究では、シミュレーションを利用して以下を実施しました。

- 既存の鋳造プロセスを分析し、マイクロポロシティ(Fig. 3)などの欠陥の根本原因を特定する。

- ランナーシステムの変更(2つのランナーから1つのランナーへ)、ベンティングシステムの導入、スプルーの再設計など、金型設計の修正を提案し評価する。

- これらの変更が、部品品質の向上を目指して、空気混入(Figure 5)や表面欠陥(Figure 6 on page 7)などの欠陥の低減に与える影響を評価する。

5. 研究方法論

研究計画:

本研究では、シミュレーションに基づく比較研究方法論を採用しました。選択されたZamak端子の既存のダイカストプロセスと金型設計を最初にシミュレーションしてベースラインを確立し、問題領域を特定しました。その後、金型設計の修正(ランナー、ベンティングシステム、スプルー)を概念化しました。これらの修正された設計は、充填プロセスの改善と欠陥の低減における有効性を予測するためにシミュレーションされ、初期設計との比較が可能になりました。

データ収集および分析方法:

有限要素シミュレーションソフトウェア、具体的にはFinite Solutions, Inc.のSOLIDCastおよびFLOWCastが、FLOW3Dの追加サポートを受けて、主要なツールとして使用されました。シミュレーションで使用された主要パラメータ(Table 1)には、溶融Zamak温度(440°C)、金型温度(100°C)、射出速度(5.093 m/s)、射出時間(0.30 s)、凝固時間(0.35 s)が含まれていました。Steel H-13金型材料の境界条件はTable 2に従って定義されました。シミュレーション出力の分析は、金型充填中の流体速度ベクトル(figure 4a)、空気混入、温度分布、キャビテーションポテンシャル、および表面欠陥の濃度などのパラメータに焦点を当てました。さらに、既存の欠陥を観察し特性評価するために、実際の部品に対して顕微鏡分析が行われました(Fig. 3)。

研究トピックと範囲:

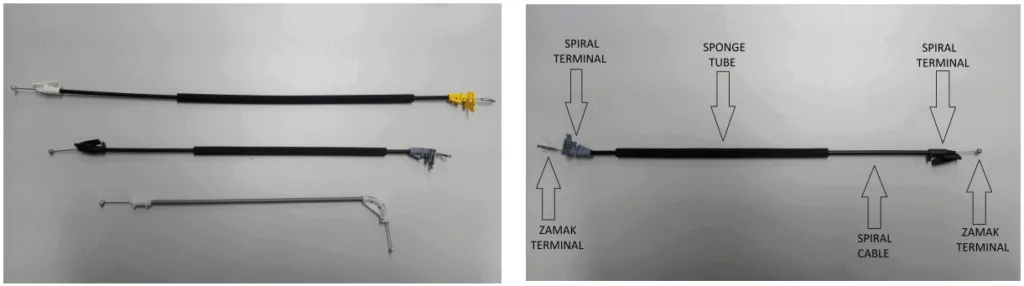

本研究は、自動車のコマンドケーブルに使用される小型Zamak 3合金端子の高圧ダイカストに焦点を当てました(Figure 1)。マイクロポロシティなどの鋳造欠陥が発生しやすいことで知られる特定の端子形状(Fig. 2b)がケーススタディとして選択されました。研究範囲は以下を含んでいました。

- 既存の金型充填条件の分析、特に2つのランナーを用いた場合の流動パターン(figure 4a)。

- 初期のランナー設計に起因する空気混入や乱流などの問題点の特定。

- 以下を含む改善策の提案とシミュレーションベースの評価:

- ランナー構成を2つのランナーから単一のランナーに変更する。

- 閉じ込められたガスが逃げることを可能にするベンティングシステムを設計し組み込む。

- 充填圧力と速度を最適化するためにスプルーを再設計する。

6. 主要な結果:

主要な結果:

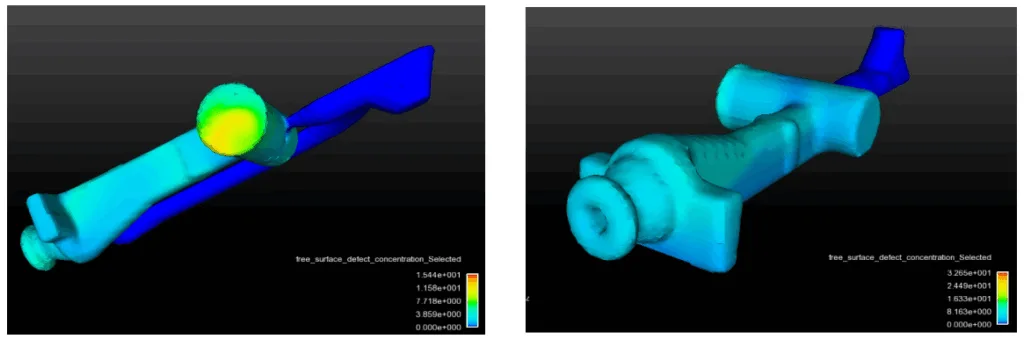

シミュレーション結果は、2つのランナーを用いた初期設計では、流体ジェットが衝突する際に乱流が発生し、部品内部に空気やガスが閉じ込められることを示しました(Figure 5a)。この乱流は、部品の前面に衝突した後の戻り流体が、流入する充填流と衝突する際に悪化しました。このプロセスにより、マイクロおよびマクロポロシティが形成されました。

初期(2ランナー)設計と修正(シングルランナー)設計の比較では、大幅な改善が見られました。

- 空気混入: 2つのランナーを使用した場合、ガスが両方の流れに分割されて充填中に広がり、乱流がガスの混合を増加させたため、混入空気の体積分率は高くなりました。シングルランナー設計では、ガスが流れの前面に集中し、分散が減少してより良い充填プロセスにつながりました(Figure 5, Table 3)。

- 表面欠陥: 自由表面欠陥も、シングルランナー設計と比較して2ランナー構成の方が多く見られました(Figure 6 on page 7, Table 3)。

- 金型設計の修正:

- ランナーの再設計: より層流に近い流れを実現し、乱流を低減するために、2つのランナーから部品の背面を充填するシングルランナーに変更しました(as depicted in the mould changes from Figure 6a to Figure 6b on page 8)。

- ベンティングシステム: ガスの蓄積が最も多く発生する可能性のある場所(部品の前面と背面、Figure 6b on page 8)にベンティングシステムを作成し、戦略的に配置してガスが逃げるようにしました。

- スプルーの再設計: 凝固中の収縮ポロシティを避けるために、圧力を最適化し速度を設定するようにスプルーを再設計(直径変更)しました。

重要な分析によれば、これらの金型レイアウトの変更(供給、ベンティング、スプルー調整)は、高価な設備変更を必要とせずに、改善された適合部品につながる可能性があることが示されました。シングルランナーへの変更は層流を促進し、ガス抜きは閉じ込めを防ぎ、スプルーの改善はより安定した充填につながりました。最小限のガスとポロシティで層流を達成するという全体的な目標は達成可能であると見なされました。

図の名称一覧:

- Figure 1. (a) コマンドケーブルの例; (b) コマンドケーブルの構成部品

- Fig. 2. (a) 使用された端子のファミリーと形状((1) 球形, (2) 円筒形, (3) L字形, (4) S字形またはクランク, (5) 変形円筒形, (6) 特殊形状); (b) 研究対象部品

- Fig. 3. (a) 部品中央部の欠陥断面図; (b) 背面部の横断面図、a) と同じ欠陥をより大きなスケールで示す

- Fig. 4. (a) 充填開始時の様子(2ランナー); (b) プロセス中間時点の様子(2つの流れが衝突)

- Figure 5. 混入空気の体積分率 (a) 初期状態と (b) 変更後

- Figure 6. 自由表面欠陥 (a) 初期状態と (b) 変更後

- Figure 6. 金型図 a) 変更前 b) 変更後

7. 結論:

本研究は、小型Zamak合金部品の高圧ダイカストプロセスに影響を与える主要な要因、特にランナーの位置、ベンティング、冷却プロセス、およびパラメータ選択を特定することに成功しました。シミュレーションは、気孔形成メカニズムを理解し、不適切な冷却、ガスの閉じ込め、またはパラメータの不適切な選択に起因する問題を回避するためのランナー設計と効果的なベンティングの重要性を強調する上で非常に貴重であることが証明されました。

本研究は、同様の部品の将来の金型開発のための実用的なガイドラインを提供し、シミュレーションの繰り返し回数を減らすことにより、時間とコストを節約する可能性があります。良好なアプローチのための主なガイドラインは次のとおりです。

- 充填するキャビティ体積を把握し、金属流量を求めます。

- レイノルズ数を用いて最適なスプルー流動タイプを見つけます。良好な流れは層流であるべきなので、レイノルズ数は2300未満、決して10000を超えてはなりません。

- 得られたレイノルズ数に対して適切な速度を定義します。

- 得られた速度に対するスプルーの断面積を計算します。

- 凝固収縮をなくすために必要な熱量を定義します。

- 射出された金属によって発生するすべての熱を放散できる冷却液の流量速度を定義します。

- 金型温度を定義します。

- 部品形状と最初の流動射出解析(必要な場合)を把握し、ガスが閉じ込められる可能性が高い場所にベントを配置するための適切な箇所を定義します。これらは、ガスが閉じ込められる可能性が最も高い場所に配置する必要があります。

FE(有限要素)によるシミュレーションを使用すると、フィーダーの位置決めが簡素化され、非常に小さな鋳造部品に予期しない欠陥が現れるのを防ぐことができます。乱流(供給ステップ - ランナー)やフィーダーの慎重な配置(最初に充填される体積から最後に射出される部分まで、また内部領域から外部領域への段階的な冷却)などの現象は、シミュレーション中に特別な注意を払うべき重要な要素です。したがって、これらの新しいシミュレーション機能により、いくつかの経験則を克服することができ、自動車産業や家庭用機器のような他の分野で使用される非常に小さな部品の品質と再現性を確実に向上させることができます。

8. 参考文献:

- [1] Brian Cantor, Patrick Grant, Colin Johnston, "Automotive Engineering Lightweight, Functional, and Novel Materials Series in Materials Science and Engineering", CRC Press Taylor & Francis Group, pp 16, 2008

- [2] Brian Cantor, Patrick Grant, Colin Johnston, "Automotive Engineering Lightweight, Functional, and Novel Materials Series in Materials Science and Engineering", CRC Press Taylor & Francis Group, pp 3, 2008

- [3] Brian Cantor, Patrick Grant, Colin Johnston, "Automotive Engineering Lightweight, Functional, and Novel Materials Series in Materials Science and Engineering", CRC Press Taylor & Francis Group, pp 3, 2008

- [4] Jay Hazer, Barry Render, Chuck Munson, "Operations management", 12nd edition, Sustainability and Supply Chain Management, Pearson, pp 219, 2017.

- [6] William J. Stevenson, Operations management 12th edition", McGraw-Hill Education New York, pp 385, 2015. (注: 原論文の参考文献リストでは[5]が欠落しており、[4]から[6]に飛んでいます)

- [7] Jay Hazer, Barry Render, Chuck Munson, "Operations management", 12th edition, Sustainability and Supply Chain Management, Pearson, pp 220, 2017.

- [8] Bill Andersen, "Die Casting Engineering A Hydraulic, Thermal, and Mechanical Process", Marcel Dekker, pp IX, 2005

- [9] Bill Andersen, "Die Casting Engineering A Hydraulic, Thermal, and Mechanical Process", Marcel Dekker, pp X, 2005

- [10] NADCA North American Die Casting Association, "Product Specification Standards for Die Casting," 9th edition, Section 7, page 7-3, 2015.

- [11] Eduardo Miguel Guimarães Ferreira Braga, "Otimização do processo de injeção de Zamak". MSc. Thesis, ISEP – Instituto Superior de Engenharia do Porto, pp 38-41, 2015.

- [12] ASM "Metals Handbook Vol. 15, Casting", ASM International, pp 629, 2002.

9. 著作権:

- 本資料は、「Helder Pinto, F. J. G. Silva」氏による論文です。「Optimisation of die casting process in Zamak alloys」に基づいています。

- 論文の出典: https://doi.org/10.1016/j.promfg.2017.07.145

本資料は上記論文を基に要約したものであり、商業目的での無断利用を禁じます。

Copyright © 2025 CASTMAN. All rights reserved.

研究者向けの主な質問と回答:

Q1. 研究対象となったZamakダイカスト部品におけるポロシティの主な原因は何でしたか?

A1. マイクロポロシティは、顕微鏡分析(Fig. 3b)およびシミュレーション結果で観察されたように、主に金型設計と充填プロセス、特に充填中に発生する乱流による閉じ込められたガスが原因であることが判明しました。

Q2. ランナーの数は、金型充填中の空気混入と乱流にどのように影響しましたか?

A2. 2つのランナーを使用すると、流体ジェットの衝突により乱流が増加し、ガスが両方の流れによって分割され、充填時間中に拡散するため、より多くの空気が混入しました(Figure 5a)。単一のランナーでは、ガスが流れの前面に集中し、分散が減少してより良い充填プロセスにつながりました(Figure 5b, Table 3)。

Q3. シミュレーションに基づいて部品品質を改善するために提案された具体的な金型設計の変更点は何ですか?

A3. 提案された変更点には、A. ランナーを2つから部品の背面を充填する単一のランナーに再設計すること(Figure 6 on page 8)、B. ガスの蓄積が最も多く発生する可能性のある場所(前面と背面、Figure 6b on page 8)に排気口を設けたベンティングシステムを作成すること、C. 収縮ポロシティを避けるために適切な圧力と速度を設定するようにスプルーの直径を変更して再設計することが含まれていました。

Q4. 本研究において、ダイカストプロセスの最適化のためにシミュレーションはどのような役割を果たしましたか?

A4. シミュレーション(SOLIDCast、FLOWCast、FLOW3Dを使用)は、充填プロセスを分析し(figure 4a)、気孔生成に影響を与える要因(2つのランナーからの乱流など)を特定し、初期設計と改善された設計を比較し(Figure 5, Figure 6 on page 7)、それによってランナーの位置とガス抜きの改善を導くための主要なツールでした。

Q5. 本研究の結論によると、ダイカストで層流を達成するために制御すべき主要なパラメータは何ですか?

A5. 層流を達成するために、本研究のガイドラインでは、レイノルズ数を用いて最適なスプルー流動タイプを見つけること(良好な流れは層流であるべきなので、レイノルズ数は2300未満で、決して10000を超えてはならない)、得られたレイノルズ数に対して適切な速度を定義すること、そして得られた速度に対するスプルーの断面積を計算することを提案しています。

Q6. 本研究から導き出された、小型Zamak部品の高圧ダイカストにおける金型設計の一般的なガイドラインは何ですか?

A6. 本研究では、良好なアプローチのための8段階のガイドラインを提案しました:1. キャビティ体積を把握して金属流量を求める。2. レイノルズ数を用いて最適なスプルー流動タイプを見つける。3. レイノルズ数に対する速度を定義する。4. スプルー断面積を計算する。5. 凝固収縮のための熱量を定義する。6. 冷却液の流量速度を定義する。7. 金型温度を定義する。8. 流動解析を用いてガスが閉じ込められやすい場所にベント位置を定義する。