この論文概要は、Procedia Manufacturingに掲載された論文「Improvement and validation of Zamak die casting moulds」に基づいています。

1. 概要:

- タイトル: Zamakダイカスト金型の改善と検証 (Improvement and validation of Zamak die casting moulds)

- 著者: H. A. Pinto, F. J. G. Silva, R. P. Martinho, R. D. S. G. Campilho, A. G. Pinto

- 発表年: 2019年

- 発表ジャーナル/学会: Procedia Manufacturing, Elsevier B.V.

- キーワード: ダイカスト, Zamak合金, 金型, CFD, 数値流体力学, 金型設計, ガス抜き, シミュレーション (ダイカスト, Zamak合金, 金型, CFD, 数値流体力学, 金型設計, ガス抜き, シミュレーション)

2. 研究背景:

- 研究テーマの社会的/学術的背景: 自動車産業は、エンジンブロックやコントロールケーブル端子など、ダイカスト部品を幅広く使用しており、特にZamak合金が頻繁に使用されます。ダイカストの品質を維持し、欠陥を最小限に抑えることは、自動車産業の規格とゼロ欠陥目標を達成するために非常に重要です。これは、継続的な改善とTQM、リーン、TPSなどの品質管理システムを追求する広範な産業トレンドと一致しています。

- 既存研究の限界: ダイカストは信頼性の高いプロセスですが、気孔、不完全充填、亀裂などの欠陥が依然として発生します。ゼロ欠陥を達成するためには、溶解から金型充填までのダイカストプロセス全体を包括的に理解する必要があります。特に、コントロールケーブル端子のような小型部品用の金型設計方法論の改善が必要です。

- 研究の必要性: 自動車産業の厳しい品質要求とゼロ欠陥目標を満たすためには、研究開発が不可欠です。金型内の流れのプロセスに関するより深い理解は、充填パラメータ、機械部品、および金型設計を改善し、Zamakダイカスト部品、特にコントロールケーブル端子の欠陥を最終的に削減するために必要です。

3. 研究目的と研究課題:

- 研究目的: 主な目的は、Zamak合金で作られたコントロールケーブル端子用の金型設計方法論を改善することです。これには、金型内の流れの特性評価、気孔の定量化、および欠陥を最小限に抑えるための金型設計の修正が含まれます。

- 主な研究課題:

- ダイカスト金型内で溶融Zamak合金の流れをキャビティ充填時にどのように特性評価できるか?

- Zamakダイカストコントロールケーブル端子の気孔をどのように定量化できるか?

- 溶融金属流動システム(チャネル、スプルー)およびベントシステムを修正して、気孔を減らし、部品品質を向上させることができるか?

- 数値流体力学(CFD)シミュレーションおよび解析的計算を活用して、欠陥を予測および防止する方法は?

- 研究仮説: 本研究では、ダイカスト金型で溶融金属流動システムを修正し、ベントシステムを導入することにより、Zamakコントロールケーブル端子の気孔およびその他の欠陥の発生を大幅に削減できると仮定します。また、CFDシミュレーションが流れの挙動と欠陥形成を効果的にモデル化および予測し、金型設計の改善を導くことができるとも仮定します。

4. 研究方法論:

- 研究デザイン: 本研究は、経験的かつ反復的なプロセスに従います。既存部品の欠陥分析から始まり、CFDシミュレーションを使用して流れを理解し、金型改善案を提案し、改善された金型で鋳造された部品の追加シミュレーションと分析を通じて、これらの改善を検証します。

- データ収集方法:

- 欠陥分析: 既存のZamak端子の切断面を準備し、顕微鏡および画像解析ソフトウェア(Image J®)を使用して気孔を定量化しました。

- CFDシミュレーション: FLOWCast®ソフトウェアを使用して、金型内の溶融金属の流れをシミュレーションし、空気量、乱流、および速度に焦点を当てました。

- 分析方法:

- 定量的な気孔分析: Image J®ソフトウェアを使用して、Broose 590589-100: 2012規格に従って、断面の気孔面積率を測定しました。

- CFDシミュレーション分析: シミュレーション結果を分析して、元の金型設計と改善された金型設計の両方について、金型キャビティ内の空気巻き込み、乱流レベル、および流速を評価しました。レイノルズ数計算を使用して、流れのレジームを特性評価しました。

- 研究対象と範囲: 本研究は、Zamak合金で作られたコントロールケーブル端子用のダイカスト金型に焦点を当てています。分析された特定の端子形状は、厚い中央領域と結合アームを備えたクランクに類似していると説明されています。金型は、AISI H13鋼で作られたインサートを備えた2プレート鋼金型です。

5. 主な研究結果:

- 主な研究結果:

- 初期状態の欠陥: 初期部品の分析により、機能領域内で気孔と引張試験の失敗が明らかになり、これは供給プロセスと金型設計に問題があることを示唆しています。

- CFDシミュレーションの洞察: 元の金型のシミュレーション結果は、乱流、空気巻き込み、および高い流速を示しており、これは気孔形成の原因を示唆しています。

- 金型改善: シミュレーション結果に基づいて、金型を次のように改善しました。

- ベントシステム: 長方形断面を持つガス抜きチャネルを導入。ベント幅(L escape)は0.0255mmに設定され、断面積(S escape)は0.0026mm²になりました。

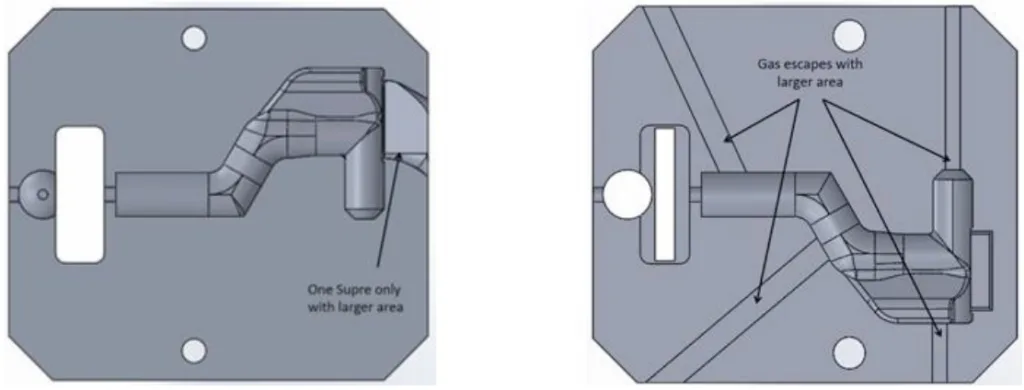

- ゲートシステム修正: 乱流と流れの衝突を減らすために、ダブルゲートシステムから面積が広いシングルスプルーに変更。スプルー断面は、流れを制御するために固定領域と可変領域で再設計されました。

- スプルー寸法の増加: スプルー断面積を4.3mm²から5.5mm²に増やしました。

- 流れの改善と気孔の減少: 改善された金型のシミュレーション結果は、充填中の空気量、乱流、および速度が大幅に減少したことを示しました。

- 改善の検証: 改善された金型で鋳造された部品の気孔分析の結果、すべての断面および試験片で気孔率指数が大幅に減少しました(表7)。たとえば、試験片1、断面1では、気孔率は31.7%から8.5%に減少しました。

- 統計的/定性的な分析結果: 本論文は、主にシミュレーションと気孔測定から得られた定量的なデータを提示しています。金型改善の前後での気孔率の比較(表7)は、部品品質の明確な定性的な改善を示しています。

- データ解釈: 金型修正後の気孔の減少は、ベントシステムによるガス抜き改善と、修正されたゲートシステムおよびスプルー設計によって達成された乱流の減少とより層流に近い流れに起因します。CFDシミュレーションは、流れの改善を効果的に予測し、実際の部品の気孔の減少と相関関係がありました。

- 図のリスト:

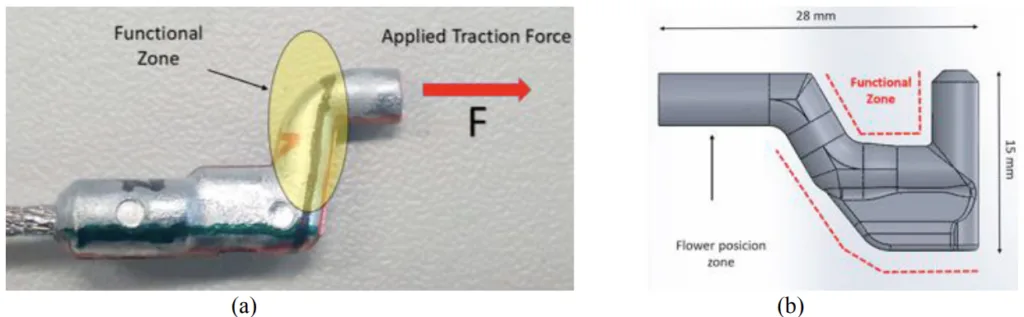

- 図 1. (a) 本ターミナル設計の機能領域の説明; (b) 研究対象のターミナルの説明

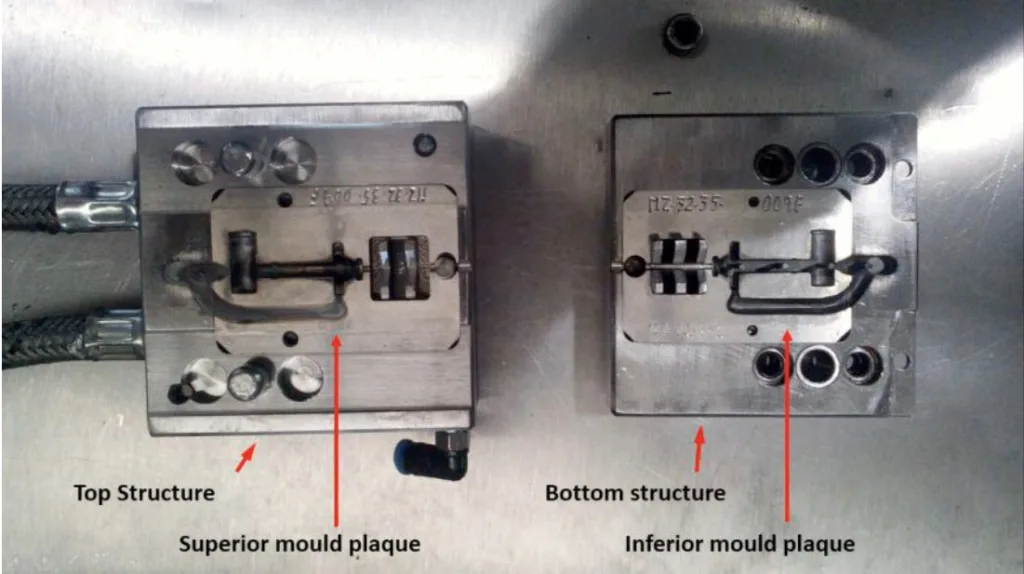

- 図 2. 金型インサートがドッキングされた金型構造の説明

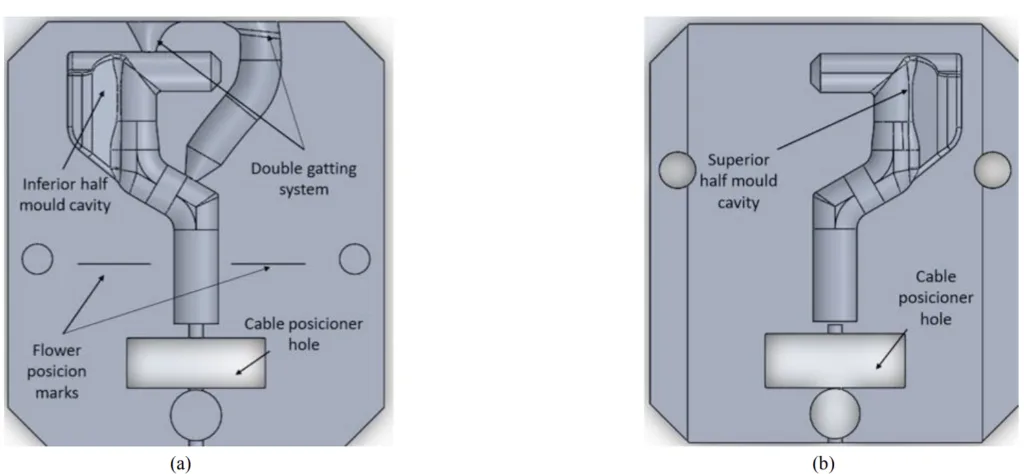

- 図 3. 金型インサートとそのシステムの説明: (a) 下部キャビティと (b) 上部キャビティ

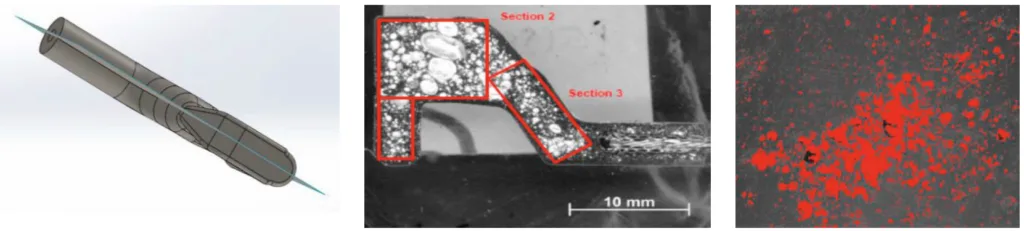

- 図 4.(a) 表面分析のためのターミナル平面切断; (b) ターミナル表面の選択された切断面; (c) Image Jソフトウェアを使用した表面分析の例

- 図 5. a) 空気抜き断面の寸法; b) 断面に対して計算された幅と体積

- 図 6. 固定および可動領域を備えたスプルーの断面

- 図 7. 最適化された金型インサートの説明

6. 結論と考察:

- 主な結果の要約: 本研究では、コントロールケーブル端子用のZamakダイカスト金型の設計を改善することに成功しました。CFDシミュレーションは、ベントシステムとゲートシステムの修正に関するガイダンスを提供し、乱流の減少、流れの改善、および鋳造部品の気孔の大幅な減少をもたらしました。気孔分析による検証は、実装された改善の効果を確認しました。

- 研究の学術的意義: 本研究は、ダイカスト金型設計を最適化するためのCFDシミュレーションと反復設計方法論の効果的な応用を示しています。これは、Zamakダイカストにおける金型設計、流れ特性、および欠陥形成の関係に関するより深い理解に貢献します。

- 実用的な意義: 改善された金型設計と方法論は、Zamakコントロールケーブル端子の製造に直接適用でき、欠陥が少なく高品質の部品を製造し、潜在的にスクラップ率を削減できます。このアプローチは、同様の小型ダイカスト部品用の金型設計に適用できます。CFDシミュレーションを設計ツールとして使用すると、金型開発の時間とリソースを節約できます。

- 研究の限界: 本研究は、特定のターミナル形状とZamak合金に焦点を当てています。方法論は一般化できますが、特定の設計パラメータ(ベント寸法、スプルー形状)は、異なる部品形状および合金に合わせて調整する必要がある場合があります。本論文では、金型修正のコストへの影響や生産速度の変化については明示的に議論していません。

7. 今後のフォローアップ研究:

- 今後のフォローアップ研究の方向性:

- さまざまな部品形状およびZamak合金に対するベントシステムの設計と位置をさらに最適化します。

- 改善された金型設計と組み合わせて、さまざまな射出パラメータ(圧力、速度)の影響を調査します。

- この方法論を他のタイプのダイカスト部品および合金に適用することを検討します。

- 生産環境での金型改善の実装に関するより詳細な費用対効果分析を実施します。

- さらなる探求が必要な領域: 大量生産における改善された金型の長期的な耐久性と性能をさらに調査できます。高度なシミュレーション技術を探求し、リアルタイムプロセスモニタリングを組み込むことも有益です。

8. 参考文献:

- [1] C. Rosa, F. J. G. Silva, L. P. Ferreira, T. Pereira, R. M. Gouveia, 低付加価値製品に使用される組立ラインの生産速度を向上させるための標準的な方法論の確立, Procedia Manufacturing 17 (2018) 555-562.

- [2] Brian Cantor, P. Grant, C. Johnston, 自動車工学 軽量、機能性、および新規材料, CRC Press. Philadelphia, U.S.A. 2008. ISBN: 9780750310017.

- [3] Khuram Shazhad. クラウドロボティクスと自律走行車. 自律走行車. A. Zak (編集者). InTechOpen, 2016, pp. 0-19. http://dx.doi.org/10.5772/64064.

- [4] D. Mann, 自動車プラスチックと複合材料 (第2版). Elsevier Science Ltd. Amsterdam, 1999. ISBN: 9780080527741.

- [5] J. Heizer, C. Munson, B. Render, オペレーションマネジメント、サステナビリティとサプライチェーンマネジメント (第12版). Peaerson. London, 2017. ISBN: 978-0134163512.

- [6] H. Santos, M. T. Pereira, F. J. G. Silva, L. P. Ferreira. バス製造会社に適用された新しい手直し原価計算方法論, Procedia Manufacturing 17 (2018) 631-639.

- [7] O. J. Bratz. プッシュプルケーブル, 米国特許庁. 特許 US3015969A, 1958.

- [8] C. Rosa, F. J. G. Silva, L. P. Ferreira, R. Campilho, SMED方法論: 自動車産業における鋼線ロープ組立ラインの段取り時間短縮, Procedia Manufacturing 13 (2017) 1034-1042.

- [9] B. M. D. N. Moreira, R. M. Gouveia, F. J. G. Silva, R. D. S. G. Campilho, 生産および組立プロセス統合の新しい概念, Procedia Manufacturing 11 (2017) 1385-1395.

- [10] M. A. Boles, Y. A. Çengel, 熱力学 エンジニアリングアプローチ (第5版), McGraw-Hill, Inc., New York, 2014. ISBN: 9780070606593.

- [11] S. Memmola, ボーデンケーブル, 米国特許庁. 特許 US4683774A, 1987

- [12] C. Rosa, F. J. G. Silva, L. P. Ferreira, 自動車産業向け鋼線ロープ組立ラインの品質と生産性の向上, Procedia Manufacturing 11 (2017) 1035–1042.

- [13] E. M. G. F. Braga. Zamak射出成形プロセスの最適化 (ポルトガル語). 修士論文, 機械工学修士, ISEP - School of Engineering, Polytechnic of Porto, Porto, Portugal, 2015.

- [14] CMA, コントロールケーブル設計ガイド, СМА Cable Manufacturing and Assembly Co, Bolivar, OH, U.S.A. [オンライン] 入手先: https://www.cmacable.com/mechanical-cable/m-guides/control/. 2019年2月15日アクセス.

- [15] F.J.G. Silva, R. D.S.G. Campilho, L. P. Ferreira, M. T. Pereira, 高圧ダイカストプロセスを改善するためのガイドラインの確立

- [16] D. C. C. Ferreira, 美的特性を持つ射出成形金属部品の欠陥発生原因の緩和 (ポルトガル語), 修士論文, 機械工学修士, ISEP – School of Engineering, Polytechnic of Porto, Porto, Portugal, 2017.

- [17] Ficocables, Zamakテクニカルハンドブック (ポルトガル語), Ficocables, Maia, Portugal. 2004.

- [18] V. Nunes, F. J. G. Silva, M. F. Andrade, R. Alexandre, A. P. M. Baptista. 激しい摩耗にさらされる高圧ダイカスト金型の寿命を延ばす. Surface and Coatings Technology, 332 (2017) 319-331.

- [19] M. T. Rowley, 鋳造欠陥の国際アトラス, American Foundry Association, ASM International, Novelty, OH, U.S.A. 2008. ISBN: ISBN: 978-0874330533.

- [20] C. Tian, J. Law, J. van der Touw, M. Murray, J. Yao, D. Graham, D. S. John, 自動車アルミニウム高圧ダイカストにおける溶融物の清浄度が気孔欠陥の形成に及ぼす影響, Journal of Materials Processing Technology 122 (2002) 82-93.

- [21] Helder Pinto, F. J. G. Silva. Zamak合金におけるダイカストプロセスの最適化. Procedia Manufacturing 11 (2017) 517–525.

- [22] Brose 590589-100 規格, 2012.

- [23] W. Andresen, ダイカストエンジニアリング: 油圧、熱、および機械プロセス. CRC Press, Boca Raton, FL, U.S.A., 2004. ISBN: 9780824759353.

- [24] J. P. S. Ferreira, 鋳造における充填システムの数値シミュレーションと実験的検証 (ポルトガル語), 修士論文, 機械工学科, University of Minho, 2014.

- [25] H.-J. Kwon, H.-K. Kwon, 高圧ダイカスト(HPDC)プロセスにおけるゲートシステムの設計最適化のためのコンピュータ支援エンジニアリング(CAE)シミュレーション, Robotics and Computer Integrated Manufacturing 55(B) (2019) 147-153.

- [26] J. Sun, Q. Le, L. Fu, J. Bai, J. Tretter, K. Herbold, H. Huo, 低圧ダイカストプロセス中のアルミニウム合金エンジンクランクケースのガス巻き込み挙動, Journal of Materials Processing Technology 266 (2019) 274-282.

- [27] R. M. M. Teixeira, 鋳造部品の引け巣形成に対する主な鋳造パラメータの影響に関する数値研究 (ポルトガル語), 修士論文, 産業工学科, Polytechnic of Bragança, 2013.

- [28] C. Tian, J. Law, J. der Touw, M. Murray, J.-Y Yao, D. Graham, D. St. John, 自動車アルミニウム高圧ダイカストにおける溶融物の清浄度が気孔欠陥の形成に及ぼす影響, Journal of Materials Processing Technology 122(1) (2002) 82-93.

9. 著作権:

*この資料は、H. A. Pinto, F. J. G. Silva, R. P. Martinho, R. D. S. G. Campilho, A. G. Pintoの論文:「Improvement and validation of Zamak die casting moulds」に基づいています。

*論文ソース: 10.1016/j.promfg.2020.01.131

この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.

研究者向けの主な質疑応答:

Q1. 本論文で提示された研究の主な目的は何でしたか?

主な目的は、Zamak合金の制御ケーブル端子用金型の設計に使用される方法論を改善し、特に気孔などの欠陥を排除または大幅に削減することでした。[要旨参照, 2. Methods参照]

Q2. 金型改善前にダイカスト部品で確認された主な欠陥の種類は何でしたか?

観察された主な欠陥は気孔であり、これは速度や流動様式の問題を含む供給プロセスの不具合、および供給システムの最適でないレイアウトによって引き起こされたと考えられました。[2.4. Description of the problem参照]

Q3. これらの欠陥に対処するために金型設計に実施された主な変更点は何でしたか?

主な変更点には、ガス抜きチャネル(ベントシステム)の導入とゲートシステムの改善が含まれており、これには二重スプルーから単一スプルーへの変更、および流れの衝突と乱流を低減するための最適化された形状とより大きな射出領域が含まれていました。[3.1 Venting system, 3.2 Gating system, 3.3 Mould improvement参照]

Q4. 実施された金型改善の有効性は、研究でどのように検証されましたか?

改善は、CFDシミュレーション結果(具体的には空気分率、乱流、および速度)を比較し、金型変更の前後に製造された部品の切断面の微細構造解析から得られた気孔率指数を分析することによって検証されました。[2.5. Framework, 4. Discussion参照]

Q5. 改善された金型設計が溶融金属の流れの特性と最終鋳造部品の品質に与えた全体的な影響は何でしたか?

改善された金型設計により、成形品内に保持される空気の量が大幅に減少し、充填プロセス中の乱流レベルが低下し、速度が低下しました。[4. Discussion, Table 6参照] これにより、最終鋳造部品の気孔が著しく減少しました。[4. Discussion, Table 7参照]

Q6. この研究において、数値流体力学(CFD)シミュレーションとMATLAB®はどのような役割を果たしましたか?

FLOWCast®ソフトウェアを使用したCFDシミュレーションは、金型変更の前後の空気分率、乱流、射出速度など、金型内部の流れ特性を分析するために使用されました。[要旨参照, 2.7. Description of the simulations参照] MATLAB®は、ベントシステムを設計し、ゲートシステムの形状を最適化するための数学的および幾何学的計算、特に理想的なレイノルズ数を決定するためのアプリケーションを開発するために使用されました。[要旨参照, 3.1 Venting system, 3.2 Gating system参照]