Boosting Wear Resistance in Al-Si Alloys: A Breakthrough with V2O5 Particles in In-Situ Composites | アルミニウムダイカストの耐摩耗性向上:Al-Si合金へのV2O5添加がもたらす驚くべき効果

この技術概要は、Amneesh Singla、Rajnish Garg、Yashvir Singhによる学術論文「Tribological Behaviour of Cast In-situ Al-Al2O3 Composite Developed by Stir Casting Using V2O5 Particles」に基づいています。この論文は、Journal of the Chinese Society of Mechanical Engineers(2020年)に掲載されました。

キーワード

- 主要キーワード: アルミニウムダイカストの耐摩耗性向上

- 副次キーワード: Al-7Si合金、V2O5、in-situ、硬度、乾式すべり摩耗、Al2O3、攪拌鋳造法、トライボロジー

エグゼクティブサマリー

- 課題: 広く使用されているAl-Si合金は、優れた流動性を持つ一方で、トライボロジー特性(耐摩耗性)が低く、高摩擦環境下での用途が制限されていました。

- 手法: 研究チームは、Al-7Si合金溶湯に五酸化バナジウム(V2O5)粒子を添加し、攪拌鋳造法を用いて硬質なAl2O3粒子をその場で(in-situ)生成させることにより、アルミニウムマトリックス複合材料(AMC)を開発しました。

- 重要なブレークスルー: わずか1wt.%のV2O5を添加することで、硬度が約24%向上し、摩耗率と摩擦係数が大幅に低下しました。これは、ベース合金やより高濃度のV2O5を添加した複合材料と比較して最も優れた結果でした。

- 結論: 制御された少量のV2O5添加は、鋳造Al-Si部品のトライボロジー性能を劇的に向上させる、非常に効果的な手法です。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車、航空宇宙、防衛産業など、多くの分野で軽量かつ高強度な材料が求められています。Al-Si合金は、その優れた流動性から鋳造部品の70%以上を占める主要な材料ですが、一つの大きな弱点を抱えています。それは「不十分なトライボロジー特性」、つまり摩耗しやすいという点です。摺動部品や高負荷がかかるコンポーネントにおいて、この弱点は製品の寿命や信頼性を直接的に低下させる原因となります。この問題を解決するため、酸化物粒子を添加して機械的・トライボロジー的特性を向上させるアルミニウムマトリックス複合材料(AMC)が注目されていますが、いかにして強固でクリーンな界面結合を持つ複合材料を効率的に製造するかが、業界の長年の課題でした。

アプローチ:研究手法の解明

本研究では、Al-Si合金の耐摩耗性を向上させるため、in-situ法による複合材料開発という革新的なアプローチが採用されました。この手法は、外部から強化粒子を添加するex-situ法とは異なり、母材内部で化学反応を起こさせて強化粒子を生成させるため、汚染のないクリーンな界面が得られ、結合強度が高まるという利点があります。

手法1:in-situ複合材料の作製 - 材料: ベース合金としてAl-7Siインゴット、強化材として高純度の五酸化バナジウム(V2O5)粒子を使用。 - 装置: 攪拌装置を備えたボトムポアリングファーネス(下方注湯式溶解炉)を使用。 - プロセス: 溶融したAl-7Si合金(700°C ± 50)に、予熱したV2O5粒子(1wt.%、3wt.%、5wt.%)をゆっくりと添加。ステンレス鋼製の攪拌羽根(600-700 RPM)で10分間攪拌し、V2O5を均一に分散させると同時にアルミニウムと反応させてAl2O3粒子を生成させました。その後、予熱した金型(250°C)に鋳造しました。このプロセス中、濡れ性を向上させるためにマグネシウムが添加されました。

手法2:トライボロジー特性評価 - 試験方法: ASTM G99-95規格に準拠したピンオンディスク試験を実施。 - 試験片: 作製した複合材料から直径5mm、高さ30mmの円筒ピンを加工。 - 相手材: EN31鋼製のディスク(直径165mm)を使用。 - 試験条件: 摺動速度0.83m/s、摺動距離1000mの条件下で、10N、20N、30Nの異なる荷重を適用し、摩擦係数と摩耗量を測定しました。

ブレークスルー:主要な研究結果とデータ

本研究により、V2O5の添加がAl-Si合金の特性に与える劇的な影響が、具体的なデータによって明らかになりました。

発見1:1wt.%のV2O5添加による硬度の大幅な向上

V2O5の添加は、複合材料の硬度に直接的な影響を与えました。表4および図4に示すように、ベース合金(AS)の硬度が51.7 HVであったのに対し、1wt.%のV2O5を添加した複合材料(ASV1)では64.1 HVと、約24%もの大幅な硬度向上が確認されました。これは、溶湯内で生成された硬質なAl2O3粒子と、バナジウムの固溶硬化によるものと考えられます。しかし、興味深いことに、V2O5の添加量を3wt.%、5wt.%と増やすと、硬度はそれぞれ59.7 HV、56.3 HVへと低下しました。これは、高濃度の添加によりAl2O3粒子が凝集し、マトリックスとの不整合を引き起こすためです。

発見2:摩擦係数と摩耗量の大幅な低減

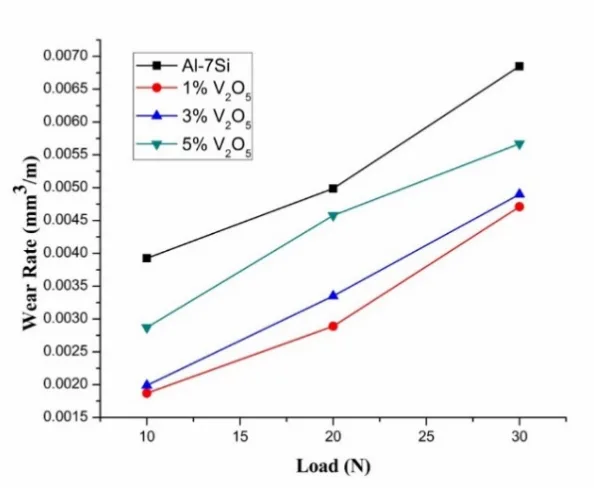

トライボロジー性能の評価において、1wt.%のV2O5を添加した複合材料(ASV1)が最も優れた結果を示しました。 - 摩擦係数: 図5(d)は、摺動距離1000mにおける各荷重での摩擦係数を示しています。全ての荷重条件下で、ASV1が最も低い摩擦係数を記録しました。特に10Nの荷重下では、ベース合金と比較して摩擦係数が32.8%も低減しました。 - 体積減少量: 図6に示すように、摩耗による体積減少量もASV1が最も少なくなりました。ベース合金と比較した平均体積減少量の削減率は、1wt.%添加で47.3%、3wt.%で36.3%、5wt.%で27.5%となり、1wt.%添加が摩耗抑制に最も効果的であることが明確に示されました。

研究開発および製造現場への実践的示唆

本研究の結果は、ダイカスト部品の設計・製造に携わる専門家にとって、具体的な改善策を示唆しています。

- プロセスエンジニア向け: V2O5の添加量を1wt.%前後に精密に制御することで、硬度と耐摩耗性を最大化しつつ、粒子凝集による特性低下を回避できます。これは、耐摩耗性が求められる部品の製造プロセスにおける重要な最適化指針となります。

- 品質管理チーム向け: 論文の表4に示される硬度データは、V2O5の添加量と機械的特性の間に明確な相関関係があることを示しています。硬度測定を、複合材料の品質を保証するための非破壊検査基準として活用することが可能です。

- 設計エンジニア向け: 高い耐摩耗性が要求されるコンポーネントの設計において、標準的なAl-Si合金の代わりに、約1wt.%のV2O5を用いたin-situ Al-Al2O3複合材料を指定することは、部品の長寿命化と信頼性向上に直結する有効な選択肢となります。

論文詳細

V2O5粒子を用いた攪拌鋳造法による鋳造in-situ Al-Al2O3複合材料のトライボロジー的挙動

1. 概要:

- 論文名: Tribological Behaviour of Cast In-situ Al-Al2O3 Composite Developed by Stir Casting Using V2O5 Particles

- 著者: Amneesh Singla, Rajnish Garg and Yashvir Singh

- 発表年: 2020

- 掲載誌/学会: Journal of the Chinese Society of Mechanical Engineers, Vol.41, No.3, pp 337~344

- キーワード: Al-7Si alloy; V2O5; in situ; Hardness; dry sliding wear; Al2O3.

2. 抄録:

アルミニウム金属マトリックス複合材料におけるAl2O3強化は、その多くの用途から今日非常に一般的である。Al-Al2O3複合材料は、軽量性および強度、硬度などの優れた機械的特性により、自動車、航空宇宙、航空、防衛などの多くの分野をカバーしている。本研究では、Al-Si合金に異なる量のV2O5粒子を添加することにより、Al-Al2O3複合材料が製造された。摩耗に対するV2O5添加の影響が調査された。摺動距離、V2O5添加量、摺動速度が摩耗挙動に与える影響が実験的に分析され、議論された。開発された複合材料は、ベース合金と比較して摩耗挙動の改善が観察された。溶湯内での硬質なAl2O3粒子の生成は複合材料の硬度を増加させ、それが摩耗挙動を改善する。鋳造in-situ Al-Al2O3複合材料の摩擦係数は、トライボテスターによって異なる荷重で決定された。研究により、摩擦係数と摩耗損失は荷重とともに増加することが明らかになった。

3. 緒言:

Al-Si合金は優れた流動性で知られ、鋳造合金とも呼ばれる。これらは商業的に亜共晶および過共晶合金の形で入手可能である。産業界では、Al-Si合金は鋳造の70%以上を占めているが、多くの用途にもかかわらず、これらの合金は有望でないトライボロジー特性を示す。酸化物粒子の添加は、これらの問題を解消し、機械的およびトライボロジー特性を全体的に向上させるのに大きく役立つ。これらの埋め込まれたアルミニウム合金は、アルミニウムマトリックス複合材料(AMC)としても知られている。AMCは、その特性から人気を博し、様々な背景の研究者の関心を集めている。AMCの摩耗挙動は、硬度や強度だけでなく、摺動速度、適用荷重、運転条件にも依存する。多くの研究では、凝固速度、結晶粒微細化、化学組成が摩耗挙動の主要因であることも指摘されている。AMCの製造方法には、メカニカルアロイング、攪拌鋳造、スクイズキャスティングなど多数あるが、特にin-situ製造法とex-situ法が注目に値する。前者は溶湯金属と酸化物粒子の化学反応を伴い、溶湯内部でアルミナ粒子を生成させる。後者では粒子は外部から液体金属に添加される。in-situ法の主な利点は、粒子表面が汚染されていないと考えられ、結果として界面結合強度が向上することである。

4. 研究の概要:

研究トピックの背景:

広く利用されているAl-Si鋳造合金は、優れた鋳造性を有する一方で、トライボロジー特性が低いという課題を抱えている。このため、摺動摩耗が問題となる用途での使用が制限されており、その特性向上が求められている。

先行研究の状況:

CuO、ZnO、MoO3、MnO2、TiO2などのセラミックス、酸化物、ホウ化物で強化されたアルミニウム合金に関する多くの研究が行われてきた。例えば、ZrB2はAA6351の摩耗率を減少させ、TiB2はAl-7Siマトリックスの結晶粒微細化剤およびSiの改質剤として作用し、耐摩耗性を向上させることが報告されている。

研究の目的:

本研究の目的は、攪拌鋳造法を用いて五酸化バナジウム(V2O5)粒子を添加することにより、in-situ Al-Al2O3複合材料を製造し、V2O5の添加量(1, 3, 5 wt.%)、摺動距離、適用荷重が複合材料の摩耗挙動に与える影響を実験的に調査することである。

研究の核心:

本研究では、Al-7Si合金を母材とし、V2O5を反応物質として用いてAl-Al2O3強化複合材料を作製した。作製した複合材料(1, 3, 5 wt.% V2O5添加)とベース合金の機械的特性(硬度)およびトライボロジー特性(摩擦係数、摩耗損失)を、異なる荷重条件下でのピンオンディスク試験により比較評価した。

5. 研究方法

研究デザイン:

本研究は、ベース合金であるAl-7Si(AS)と、それに1wt.%(ASV1)、3wt.%(ASV3)、5wt.%(ASV5)のV2O5を添加して作製した3種類のin-situ複合材料の特性を比較する実験的研究である。

データ収集・分析方法:

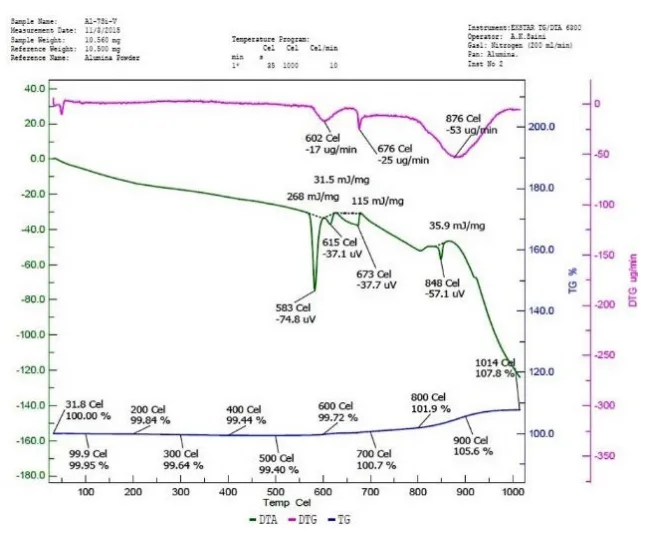

- 複合材料の作製: 攪拌装置付きボトムポアリングファーネスを用いた攪拌鋳造法。プロセスパラメータは表2に記載。示差熱分析(DTA)を用いて鋳造温度を決定。

- 材料組成分析: 分光計(AMETEK Germany)を用いてベース合金の化学組成を決定(表1)。

- 機械的特性評価: マイクロビッカース硬度計を用いて硬度を測定。

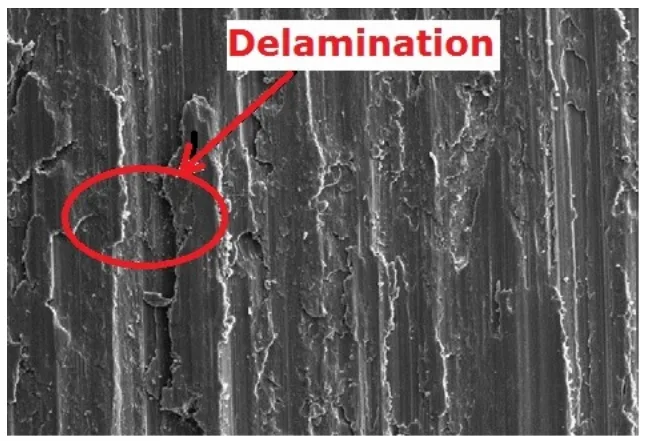

- トライボロジー特性評価: ASTM G99-95規格に準拠したピンオンディスク式トライボメーターを使用。異なる荷重(10N, 20N, 30N)下で摩擦力とピンの重量減少を測定し、摩擦係数と摩耗量を算出した。摩耗面は走査型電子顕微鏡(SEM)で観察した。

研究対象と範囲:

本研究の対象は、攪拌鋳造法によって作製されたAl-7Siベースのin-situ Al-Al2O3複合材料である。研究範囲は、V2O5添加率が材料の硬度、および乾式すべり条件下での摩擦係数と摩耗率に与える影響の評価に限定される。

6. 主要な結果:

主要な結果:

- 硬度: 1wt.%のV2O5を添加することで、硬度はベース合金の51.7 HVから64.1 HVへと約24%向上した。しかし、添加量を3wt.%、5wt.%と増やすと、硬度はそれぞれ59.7 HV、56.3 HVへと低下した(表4、図4)。

- 摩擦係数(COF): 摩擦係数は概して荷重の増加とともに上昇した。1wt.% V2O5添加の複合材料(ASV1)が、全ての試験荷重において最も低い摩擦係数を示した。摺動距離1000m、荷重10Nの条件下で、ASV1の摩擦係数はベース合金より32.8%低かった(図5d)。

- 体積減少量/摩耗: 全ての試料で、体積減少量は荷重の増加とともに増加した。複合材料はベース合金よりも低い体積減少量を示し、特にASV1が最も優れた耐摩耗性を示した。ベース合金に対する平均体積減少量の削減率は、1%、3%、5%の複合材料でそれぞれ47.3%、36.3%、27.5%であった(図6)。

- 摩耗メカニズム: 低荷重ではアブレシブ摩耗と保護的なトライボ層の形成が観察された。高荷重では、層間剥離(デラミネーション)が支配的な摩耗メカニズムとなり、これはSEM画像によっても確認された(図8a)。

Figure Name List:

- Fig. 1. Bottom pouring furnace.

- Fig. 2. Differential thermal analysis curve carried out at 10°C per minute.

- Fig 3. Pin On Disc Tribotester

- Fig. 4. Micro hardness with respect to V2O5 addition.

- Fig. 5 (a) Coefficient of friction at 10N load.

- Fig. 5. (b) Coefficient of friction at 20N load.

- Fig. 5 (c) Coefficient of friction at 30N load.

- Fig. 5. (d) Variation of COF with different loads at 1000m distance

- Fig. 6. Variation of volume loss with load at 1000 m Sliding distance.

- Fig. 7. (a) wear of different composite with respect to the different load applied

- Fig. 7. (b) wear rate of the different composite at different loads.

- Fig. 8. (a) SEM of 5% V2O5 composite.

- Fig. 8. (b) worn surface image of 5% V2O5 composite

7. 結論:

- Al-Si合金の摩耗率は、粒子の添加によって減少し、1%のV2O5添加が、より高い粒子含有率の複合材料と比較して優れた結果を示した。

- 高荷重および高摺動速度では、より多くの熱が発生し、接触面間に形成されたトライボ層が破壊され、最終的に摩耗率が増加する。

- 他の鋳造複合材料と比較して、1%のV2O5粒子を添加した複合材料で体積減少量の大幅な削減が検出された。

- 1000mでの摩擦係数の減少は、1wt.%のサンプルで約32.8%、3wt.%のサンプルで20.96%であり、5wt.%の場合は10N荷重でAl-Si合金とほぼ同様であった。

- 実験的に計算された摩耗挙動において、大きな改善が見られた。

8. 参考文献:

- Al-Qutub, A.M., Allam, I.M., Abdul Samad, M.A., 2008. "Wear and friction of Al-Al2O3 composites at various sliding speeds," J. Mater. Sci. 43, 5797-5803.

- Archard, J.F., 1953. "Contact and Rubbing of Flat Surfaces," J. Appl. Phys. 24, 981–988.

- Banerji, A., Surappa, M.K., Rohatgi, P.K., 1983. "Cast aluminum alloys containing dispersions of zircon particles," Metall. Trans. В 14, 273-283.

- Chandrashekharaiah, T.M., Kori, S.A., 2009. "Effect of grain refinement and modification on the dry sliding wear behaviour of eutectic Al-Si alloys," Tribol. Int. 42, 59–65.

- Clarke, J., Sarkar, A.D., 1979. "Wear characteristics of as-cast binary aluminium-silicon alloys," Wear 54, 7-16.

- Dai, W., Lee, K., Sinyukov, A.M., Liang, H., 2017. "Effects of Vanadium Oxide Nanoparticles on Friction and Wear Reduction," J. Tribol. 139, 061607.

- Deuis, R.L., Subramanian, C., Yellup, J.M., 1997. "Dry sliding wear of aluminium composites - A review," Compos. Sci. Technol. 57, 415–435.

- Dinaharan, I., Murugan, N., 2012. "Dry sliding wear behavior of AA6061/ZrB2in-situ composite," Trans. Nonferrous Met. Soc. China (English Ed. 22, 810-818.

- Dwivedi, D.K., 2010. "Adhesive wear behaviour of cast aluminium-silicon alloys: Overview," Mater. Des. 31, 2517-2531.

- Dwivedi, D.K., Sharma, A., Rajan, T. V., 2001. "Friction and wear behaviour of cast hypereutectic Al-Si alloy (LM28) at low sliding velocities," Trans. Indian Inst. Met. 54, 247-254.

- Gruzleski, J.E., Closset, B.M., 1990. "Liquid treatment to Al-Si alloys". AFS, Illinois 1-254.

- Hamid, A.A., Jain, S.C., Ghosh, P.K., Ray, S., 2006. "Characterization and Tribological Behavior of Cast In-Situ Al (Mg, Mo) -Al 2 O 3 (MoO 3) Composite," Metall. Mater. Trans. В 37, 519-529.

- Iwai, Y., Honda, T., Miyajima, T., Iwasaki, Y., Surappa, M.., Xu, J.., 2000. "Dry sliding wear behavior of Al2O3 fiber reinforced aluminum composites," Compos. Sci. Technol. 60, 1781-1789.

- JIANG, X., WANG, N., ZHU, D., 2014. "Friction and wear properties of in-situ synthesized Al2O3 reinforced aluminum composites," Trans. Nonferrous Met. Soc. China 24, 2352–2358.

- Kumar, S., Chakraborty, M., Subramanya Sarma, V., Murty, B.S., 2008. "Tensile and wear behaviour of in situ Al-7Si/TiB2particulate composites," Wear 265, 134–142.

- Kumari, S.S.S., Pillai, R.M., Pai, B.C., 2002. "Effect of iron in Al-7Si-0.3 Mg alloy," Indian Foundry J. 48, 27-31.

- Maity, P.C., Panigrahi, S.C., Chakraborty, P.N., 1993. "Preparation of aluminium-alumina in-situ particle composite by addition of titania to aluminium melt," Scr. Metall. Mater. 28, 549-552.

- Mandal, A., Chakraborty, M., Murty, B.S., 2007. "Effect of TiB2 particles on sliding wear behaviour of Al-4Cu alloy," Wear 262, 160–166.

- Ramesh, C.S., Ahamed, A., 2011. "Friction and wear behaviour of cast Al 6063 based in situ metal matrix composites," Wear 271, 1928–1939.

- Singla, A., Garg, R., Saxena, M., 2016. "Effect of Heat Treatment on Microstructure and Tensile Properties of A356/V2O5 Insitu Composites," Int. J. Manuf. Mater. Mech. Eng. 6, 1-10.

- Sivaprasad, K., Babu, S.P.K., Natarajan, S., Narayanasamy, R., Kumar, B.A., Dinesh, G., 2008. "Study on abrasive and erosive wear behaviour of Al 6063/TiB2 in situ composites," Mater. Sci. Eng. A 498, 495–500.

- Sulima, I., Mikulowski, B., 2006. "Influence of silicon on the wetting-bond strength-structure relationship in the AlSi11/Al2O3joints," Metall. Mater. Trans. A Phys. Metall. Mater. Sci. 37, 3275-3281.

- Tjong, S.., Ma, Z.., 2000. "Microstructural and mechanical characteristics of in situ metal matrix composites," Mater. Sci. Eng. R Reports 29, 49-113.

- Torabian, H., Pathak, J.P., Tiwari, S.N., 1994. "Wear characteristics of Al-Si alloys," Wear 172, 49-58.

- XIU, Z., CHEN, G., WANG, X., WU, G., LIU, Y., YANG, W., 2010. "Microstructure and performance of Al-Si alloy with high Si content by high temperature diffusion treatment," Trans. Nonferrous Met. Soc. China 20, 2134-2138.

- Yang, B., Sun, M., Gan, G., Xu, C., Huang, Z., Zhang, H., Fang, Z.Z., 2010. "In situ Al2O3 particle-reinforced Al and Cu matrix composites synthesized by displacement reactions," J. Alloys Compd. 494, 261–265.

- Yang, J., Gu, W., Pan, L.M., Song, K., Chen, X., Qiu, T., 2011. "Friction and wear properties of in situ (TiB2 + TiC)/Ti3SiC2 composites," Wear 271, 2940-2946.

- Yılmaz, O., Buytoz, S., 2001. "Abrasive wear of Al2O3-reinforced aluminium-based MMCs," Compos. Sci. Technol. 61, 2381-2392.

- Zhu, H., Jar, C., Song, J., Zhao, J., Li, J., Xie, Z., 2012. "High temperature dry sliding friction and wear behavior of aluminum matrix composites (Al3Zr+a-Al2O3)/Al," Tribol. Int. 48, 78-86.

専門家Q&A:トップの疑問に答える

Q1: なぜ強化粒子としてV2O5が選ばれたのですか? A1: V2O5は、溶融アルミニウムと反応して硬質なAl2O3粒子を「その場(in-situ)」で生成するからです。このin-situ法は、外部からAl2O3粒子を添加するex-situ法と比べて、生成される粒子表面が清浄で、母材との界面結合が非常に強固になるという大きな利点があります。これにより、複合材料全体の機械的特性が向上します。

Q2: なぜV2O5の添加量が1wt.%を超えると、硬度や耐摩耗性が低下したのですか? A2: 論文によれば、V2O5の添加量が多くなると、生成されるナノサイズのAl2O3粒子が凝集し、クラスターを形成しやすくなります。この粒子の凝集は、母材(マトリックス)との間に不整合を生じさせ、気孔率を増加させる可能性があります。結果として、材料全体の機械的特性、特に硬度や耐摩耗性が低下してしまいます。

Q3: 少量のV2O5添加で耐摩耗性が向上するメカニズムは何ですか? A3: 主なメカニズムは2つあります。第一に、均一に分散した硬質なAl2O3粒子が荷重を支える役割を果たし、母材の摩耗を防ぎます。第二に、摺動中に相手材(この場合はEN31鋼)から分離・酸化した鉄(Fe2O3)などが摩耗面に「トライボ層」と呼ばれる保護膜を形成します。この層が固体潤滑剤のように機能し、特に低荷重下で摩耗を低減させます。

Q4: プロセスにおけるマグネシウムの役割は何でしたか? A4: 論文のP.338によると、700°Cで5gのマグネシウムが添加されました。これは、溶融アルミニウムとV2O5粒子の間の「濡れ性」を促進するためです。良好な濡れ性は、V2O5粒子が溶湯全体に均一に分散し、効率的に反応してAl2O3を生成するために不可欠です。

Q5: 論文で言及されている「固溶硬化」とは何ですか? A5: 固溶硬化は、V2O5粒子から還元されたバナジウム原子が、アルミニウムの結晶格子内に溶け込む(固溶する)ことによって生じる強化メカニズムです。これらの溶質原子は、材料が変形する際に動く「転位」の移動を妨げる障害物として機能します。転位が動きにくくなることで、材料全体の強度と硬度が向上します。

結論:より高い品質と生産性への道を開く

Al-Si合金の耐摩耗性の低さという長年の課題に対し、本研究は「1wt.%のV2O5添加によるin-situ複合材料化」という明確で効果的な解決策を提示しました。このブレークスルーは、アルミニウムダイカストの耐摩耗性向上を目指す上で、プロセス、品質、設計の各段階で実践的な知見を提供します。最適な量の強化粒子を精密に制御することが、性能を最大限に引き出す鍵となります。

CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することをお約束します。この論文で議論された課題がお客様の事業目標と一致する場合、ぜひ当社のエンジニアリングチームにご連絡ください。これらの原理をお客様のコンポーネントにどのように実装できるか、共に探求しましょう。

著作権情報

このコンテンツは、Amneesh Singla氏らによる論文「Tribological Behaviour of Cast In-situ Al-Al2O3 Composite Developed by Stir Casting Using V2O5 Particles」に基づく要約および分析です。

出典: Journal of the Chinese Society of Mechanical Engineers, Vol.41, No.3, pp 337~344 (2020)

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.