渦流ゲート設計が拓く未来:LM25アルミ薄肉鋳造の機械的強度を最大化する新アプローチ

この技術概要は、ZAID ALI SUBHI氏による論文「THE EFFECTS OF VORTEX GATE DESIGN ON MECHANICAL STRENGTH OF THIN SECTION CASTING OF LM 25 (Al—7Si-0.3Mg) ALUMINUM CASTING ALLOY」(2012年)に基づいています。技術専門家の皆様のために、CASTMANが分析・要約しました。

キーワード

- 主要キーワード: 渦流ゲート設計

- 副次キーワード: 機械的強度, 薄肉鋳造, LM25アルミニウム合金, 鋳造欠陥, 湯流れシミュレーション, 乱流

エグゼクティブサマリー

- 課題: アルミニウム鋳造、特に薄肉部品において、溶湯充填時の乱流が酸化膜の巻き込みによる亀裂状欠陥(バイフィルム)や気孔を発生させ、機械的強度を著しく低下させる。

- 手法: 従来のゲート設計と、溶湯に旋回流を与える「渦流ゲート(Vortex Gate)」設計を比較し、機械的特性と欠陥分布への影響を実験と数値シミュレーションで評価した。

- 重要なブレークスルー: 渦流ゲート設計は、金型キャビティ内での溶湯の流れを滑らかで非乱流な状態に保ち、平均曲げ強度を大幅に向上させ、気孔や亀裂欠陥を削減することに成功した。

- 結論: ゲート設計の最適化、特に渦流ゲートの採用は、鋳造品の内部品質と信頼性を高める上で極めて効果的な手段である。

課題:なぜこの研究がHPDC専門家にとって重要なのか

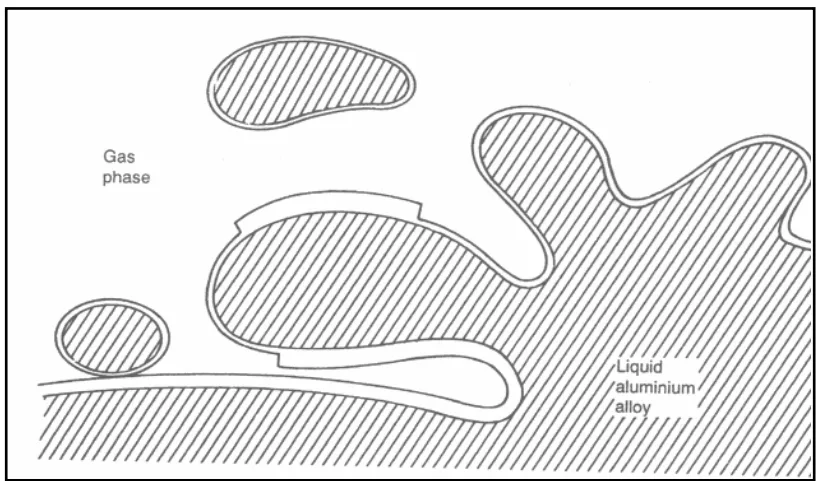

自動車や航空宇宙産業では、軽量化と高性能化の両立が求められ、アルミニウム合金鋳物がますます重要な役割を担っています。しかし、アルミニウムは溶融時に表面に強固な酸化膜を形成しやすく、これが鋳造プロセス中に溶湯内部に折り畳まれるように巻き込まれると、「バイフィルム」と呼ばれる極めて微細で広範囲にわたる亀裂状の欠陥となります。

特に薄肉鋳造品では、溶湯の速度が速くなりがちで、乱流が発生しやすいため、この問題はさらに深刻化します。不適切なゲート設計は、乱流を助長し、バイフィルム、気孔、介在物の巻き込みといった様々な鋳造欠陥の直接的な原因となります。これらの欠陥は、最終製品の機械的強度、特に疲労寿命や延性を著しく損ない、部品の信頼性を低下させる大きな要因です。本研究は、この根本的な問題に対し、ゲート設計というアプローチから解決策を提示するものであり、高品質なアルミ鋳造品を安定して製造するための重要な知見を提供します。

アプローチ:研究手法の詳解

本研究では、LM25(Al-7Si-0.3Mg)アルミニウム合金の薄肉砂型鋳造を対象とし、ゲート設計が機械的強度に与える影響を明らかにすることを目的としています。

- 比較設計: 旋回流を発生させる「渦流ゲート(Vortex Gate)」設計と、「従来型ゲート(Conventional Gate)」設計の2種類を比較しました。

- 使用材料: 自動車や航空宇宙分野で広く利用されるLM25(Al-7Si-0.3Mg)アルミニウム合金を使用。

- 鋳造条件: 鋳造法は砂型鋳造法を採用。注湯温度は700℃、720℃、740℃の3水準で変化させ、温度の影響も評価しました。

- 評価手法:

- 数値シミュレーション: ADESTEFAN v.10パッケージを用いて、目視では確認不可能な金型キャビティ内の溶湯の挙動(流速、乱流状態)を可視化・解析しました。

- 非破壊検査: X線ラジオグラフィ試験により、鋳造品内部の欠陥(特に気孔)の分布を評価しました。

- 機械的試験: 3点曲げ試験を行い、鋳造材の曲げ強度を測定しました。

- 統計的分析: 曲げ強度のばらつきをワイブル統計を用いて定量的に評価し、材料の信頼性を分析しました。

- 微細組織観察: 光学顕微鏡および走査型電子顕微鏡(SEM)を用いて、破断面や組織を詳細に観察し、欠陥と強度の関係性を調査しました。

ブレークスルー:主要な研究結果とデータ

本研究により、渦流ゲート設計が鋳造品質に与える顕著な効果が、シミュレーションと実験の両面から明らかになりました。

発見1:シミュレーションによる非乱流な充填プロセスの実証

数値シミュレーションの結果、渦流ゲート設計は溶湯の流れを滑らかで非乱流な状態に保つことが示されました。論文のAbstractで述べられているように、渦流ゲートを通過する液体金属は、重力によって助けられながら良好な自由表面状態を維持して金型キャビティに進入します。これにより、自由表面の酸化膜が巻き込まれる危険性が大幅に低減されます。さらに、研究目的の一つであった「湯口エリアでの有害な溶湯流速を、Campbell(2003)らが発見した臨界値0.5 m/s未満に抑える」ことも達成されました。

発見2:実験による機械的強度の向上と欠陥の低減

物理的な実験結果は、シミュレーションの有効性を裏付けるものでした。論文のAbstractによると、渦流ゲートを用いて製造された鋳造品は、平均曲げ強度において優れた改善を示しました。これは、渦流ゲート内部での旋回流が気孔や亀裂欠陥の形成を抑制したことに起因します。X線ラジオグラフィによる検査でも、渦流ゲートを使用した鋳造品の方が気孔欠陥が少ないことが確認されています(Figure 4.6)。ワイブル統計を用いた信頼性解析(Figure 4.9, 4.10)においても、渦流ゲート品は強度ばらつきが少なく、高い信頼性を持つことが示唆されました。

研究開発および製造現場への実践的意義

本研究の結果は、様々な役割を担う専門家にとって、具体的かつ実践的な指針となります。

- プロセスエンジニアへ: 本研究は、ゲート設計、特に渦流ゲートの採用が、溶湯の乱流を抑制し、酸化膜の巻き込みを効果的に防ぐことを示唆しています。これにより、ガス欠陥や介在物欠陥を低減し、歩留まりを向上させることが期待できます。

- 品質管理チームへ: 論文中のX線画像(Figure 4.6)やワイブルプロット(Figure 4.9, 4.10)は、ゲート設計が欠陥分布や機械的強度のばらつきに直接影響することを示しています。これらのデータを参考に、ゲート設計に基づいた新たな品質検査基準を設けることが可能です。

- 設計エンジニアへ: 溶湯の充填挙動は、製品の最終的な品質を決定づける重要な要素です。この研究結果は、製品設計の初期段階から充填プロセスを考慮したゲート設計(ランナーシステム)を組み込むことの重要性を強調しています。特に薄肉で複雑な形状の部品において、渦流ゲートのような先進的な設計は欠陥を最小限に抑えるための有効な選択肢となります。

論文詳細

THE EFFECTS OF VORTEX GATE DESIGN ON MECHANICAL STRENGTH OF THIN SECTION CASTING OF LM 25 (Al—7Si-0.3Mg) ALUMINUM CASTING ALLOY

1. 概要:

- Title: THE EFFECTS OF VORTEX GATE DESIGN ON MECHANICAL STRENGTH OF THIN SECTION CASTING OF LM 25 (Al—7Si-0.3Mg) ALUMINUM CASTING ALLOY

- Author: ZAID ALI SUBHI

- Year of publication: 2012

- Journal/academic society of publication: Universiti Tun Hussein Onn Malaysia

- Keywords: Vortex gate, mechanical strength, thin section casting, LM 25, aluminum alloy, porosity, bifilms, gating system

2. Abstract:

アルミニウム合金鋳物は、自動車や航空宇宙産業の安全性が重要な用途でますます使用されています。アルミニウムインゴットや鋳物の製造中、液体表面の酸化物が内部に折り畳まれ、亀裂状の欠陥(バイフィルム)や、非常に薄く微細または大きいが広範囲に及ぶ可能性のある気孔を生成し、これらは深刻な有害欠陥となります。したがって、十分な品質の鋳物を製造するためには、ゲートシステムを通るアルミニウム溶湯の流れにおける欠陥形成のメカニズムを理解することが重要です。ゲートシステムの設計は、溶湯の流れ挙動、熱伝達、溶融物の凝固に著しく影響を与える鋳造プロセスの必須要素です。最適なゲート設計を使用することで、高品質の鋳造製品が得られます。本研究では、LM25(Al-7Si-0.3Mg)薄肉鋳造の渦流ゲート設計を採用し、渦流ゲートと従来型ゲート設計が機械的特性と気孔分布パターンに与える影響を調査しました。ADESTEFAN v.10パッケージによる数値シミュレーションを用いて、肉眼では物理的に検出できない金型キャビティ内の溶湯の流れ挙動を特定しました。X線ラジオグラフィ試験を用いて、薄肉鋳造部品内の欠陥の一般的な分布を調査しました。3点曲げ試験を適用して、鋳造合金材料の曲げ強度を測定しました。曲げ強度のばらつきは、ワイブル統計アプローチによって定量化されました。微細構造検査は、光学顕微鏡写真と走査型電子顕微鏡(SEM)試験の両方を用いて観察されました。数値シミュレーション結果は、渦流ゲート設計の滑らかで非乱流な流れを示しました。渦流で金型キャビティに入る液体金属は、充填中の良好な自由表面状態のために重力によって助けられ、自由表面膜の巻き込みの危険を減らします。さらに、実験結果は、渦流ゲートを備えた鋳造製品が、渦流ゲート内の旋回流の特徴に依存して、平均曲げ強度の優れた改善と気孔および亀裂欠陥の減少につながることを示しました。計算モデリングパッケージを使用した「仮想」実験と「物理」実験は、合理的な一致が見られました。

3. Introduction:

鋳造は、溶融金属を金型に流し込んで凝固させることによって得られる物体として定義できます。このプロセスは、金属を溶かし、合金をブレンドし、金型に注ぐことから始まります。鋳造は本質的にシンプルで安価、かつ汎用性の高い成形方法です。歴史的に見ても、メソポタミアで紀元前4000年から3000年頃に最初の鋳造が行われたと考えられています。アルミニウム合金の鋳造技術の発展は比較的新しく、1886年のホール・エルー法による酸化アルミニウムの電解還元法の発見以降に本格化しました。鋳造プロセスにおける欠陥は品質を決定づける要因であり、その形成メカニズムと抑制策を理解することが重要です。特にアルミニウム鋳造においては、溶湯の充填挙動と、それを制御するゲートシステムの設計が、最終製品の品質を決定する上で最も重要な要素の一つです。

4. 研究の要約:

研究トピックの背景:

アルミニウム-シリコン系合金、特にLM25(Al-7Si-0.3Mg)は、その優れた鋳造性と機械的特性から、自動車産業などで広く使用されています。これらの用途での需要増加に伴い、鋳造品の品質と信頼性をさらに向上させるための研究開発が求められています。鋳造欠陥、特に乱流に起因する酸化膜の巻き込みや気孔は、機械的特性を低下させる主要因です。

従来の研究状況:

これまでの多くの研究で、最適なゲートシステム設計が乱流を減らし、空気の巻き込み、酸化膜、ドロスといった鋳造欠陥を最小限に抑えることができることが示されています(Dai et al., 2003など)。しかし、アルミニウム鋳造プロセスのゲートシステム設計基準とその理解はまだ十分とは言えません。特に薄肉部品では、乱流と高い溶湯速度に起因する欠陥が共通の課題となっています。

研究の目的:

本研究の主目的は、新しい湯口(渦流ゲート)システム設計と最適な注湯温度を用いて、LM25薄肉鋳造品の機械的強度を向上させることです。具体的な目的は以下の通りです。 (i) 渦流ゲートがLM25合金の機械的強度に与える影響を調査する。 (ii) 鋳造欠陥、特に気孔の主要因である乱流を低減する。 (iii) 湯口エリアでの有害な溶湯流速を、Campbell(2003)らが発見した臨界値0.5 m/s未満に低減する。 (iv) 製造された鋳造品の機械的特性を評価し、プロセスパラメータ(渦流ゲート、注湯温度)の影響を調査する。 (v) 数値シミュレーションを用いて金型キャビティ内の溶湯挙動を特定する。

研究の中核:

従来型ゲートと渦流ゲートの2つの異なるゲート設計が、LM25合金薄肉鋳造品の機械的強度と信頼性にどのように影響するかを比較検証することです。特に、渦流ゲートがもたらす旋回流が、乱流を抑制し、酸化膜の巻き込みを防ぎ、結果として機械的特性を向上させるという仮説を、実験とシミュレーションを通じて明らかにします。

5. 研究方法論

研究デザイン:

渦流ゲートと従来型ゲートの2つの設計を比較する実験的アプローチを採用。注湯温度(700℃, 720℃, 740℃)をパラメータとして、各条件下で鋳造品を製作し、その機械的特性と内部品質を評価しました。また、実験結果を補完・検証するために、数値流体シミュレーションを実施しました。

データ収集・分析方法:

- 鋳造実験: 設計されたパターン(渦流/従来型)を用いて砂型を製作し、LM25合金を各設定温度で溶解・注湯しました。

- 試料採取: 鋳造されたプレートから、垂直方向と水平方向に試験片を切り出しました。

- データ収集:

- X線ラジオグラフィ装置(BOSELLO HT industrial X-Ray)で内部欠陥を撮影。

- 万能試験機(AG-1 SHIMADZU)で3点曲げ試験を実施し、曲げ強度データを収集。

- 走査型電子顕微鏡(JSM-6380LA)で破断面を観察。

- データ分析:

- 収集した曲げ強度データを基に、ワイブル統計解析を行い、信頼性を評価。

- シミュレーションソフトウェア(ADESTEFAN v.10)で溶湯の流速分布と充填シーケンスを解析。

研究対象と範囲:

- 対象: LM25(Al-7Si-0.3Mg)アルミニウム合金の薄肉砂型鋳造品。

- 範囲: 研究は渦流ゲートと従来型ゲートの比較に限定されます。鋳造後の熱処理は行いません。シミュレーションは、実験との比較検証から最適ケースとして720℃の条件で設定されました。

6. 主要な結果:

主要な結果:

- 数値シミュレーションにより、渦流ゲート設計が滑らかで非乱流な溶湯の流れを実現することが確認されました。

- 渦流ゲートを用いた鋳造品は、従来型ゲートを用いたものと比較して、平均曲げ強度が向上し、気孔や亀裂などの欠陥が減少しました。

- 渦流ゲート内の溶湯流速は、表面の酸化膜巻き込みを引き起こす臨界速度である0.5 m/s以下に制御されました。

- 仮想実験(シミュレーション)と物理実験の結果は、良好な一致を示しました。

図の名称リスト:

- Figure 2.1: LM 25 (Al-7Si-0.3Mg) aerospace and automotive thin walled products.

- Figure 2.2: The general three runner system designs

- Figure 2.3: Surface turbulence

- Figure 3.1: Overview of the project methodology

- Figure 3.2: The assembled geometry of vortex gate and conventional gate patterns

- Figure 3.3: The new design of non-symmetrical overlapped flask

- Figure 3.4: Electrical Induction Furnace and its crucible at UTHM foundry laboratory used to melt LM25 (Al—7Si-0.3Mg)

- Figure 3.5: The cutting methods of casting samples and the produced specimens will subject to three-point bend test

- Figure 3.6: The experimental work flow progress

- Figure 3.7: X-Ray machine type BOSELLO HT industrial X-Ray used to check the porosity distribution of the products.

- Figure 3.8: Position and dimensions of 3-points bending test specimen

- Figure 3.9: AG-1 SHIMADZU Universal Testing Machine was employed to perform 3-point bending test

- Figure 3.10: Samples preparation for (phenolic-plastic) mounting and microstructure test

- Figure 3.11: (a) Optical microscope type OLYMPUS BX60M. (b) Scanning electron machine type JSM-6380LA.

- Figure 3.12: Geometry and dimension descriptions of the validation work, original geometry

- Figure 4.1: Cause and effect diagram for casting defects (Quality Control)

- Figure 4.2: LM25 Grains Microstructure of (700, 720 and 740) °C pouring temperature and Vortex ingate

- Figure 4.3: LM25 Grains Microstructure of (700, 720 and 740) °C pouring temperature and Conventional ingate

- Figure 4.4: SEM micrographs show the distribution of shrinkage porosities and oxide films on the polished fracture surface of specimen from (Conventional ingate design)

- Figure 4.5: SEM micrographs show the distribution of shrinkage porosities and oxide films on the polished fracture surface of specimen from (Vortex ingate design)

- Figure 4.6: Porosity distribution in casting plate by X-Ray Radiography

- Figure 4.7: Frequency histogram plots of bending strength for horizontal sampling

- Figure 4.8: Frequency histogram plots of bending strength for horizontal sampling.

- Figure 4.9: Weibull plot of LM25 (Al—7Si-0.3Mg) for vertical sampling

- Figure 4.10: Weibull plot of LM25 (Al—7Si-0.3Mg) for horizontal sampling

- Figure 4.11: Benchmark validation for ADESTEFAN software with Flow-3D and Fluent of thin section casting model.

- Figure 4.12: Molten metal entrance velocity, (Campbell, 2003)

- Figure 4.13: 3D - Eagle eyes view of the filling stages for vortex gate mold filling steps.

- Figure 4.14: Front view of the filling stages for vortex gate mold filling steps.

- Figure 4.15: Velocity field distribution inside the vortex gate mold during filling process running till end

- Figure 4.16: 3D - Eagle eyes view of the filling stages for conventional gate mold filling steps.

- Figure 4.17: Front view of the filling stages for conventional gate mold filling steps

- Figure 4.18: Velocity field distribution inside the conventional gate mold during filling process running till end.

7. 結論:

本研究は、LM25アルミニウム合金の薄肉鋳造において、渦流ゲート設計が機械的強度と内部品質の向上に極めて有効であることを実証しました。渦流ゲートは溶湯の乱流を抑制し、酸化膜の巻き込みに起因するバイフィルムや気孔などの有害な欠陥の生成を効果的に防ぎます。数値シミュレーションと物理実験の両方から得られた結果は、ゲート設計の最適化が、特に安全性が重視される自動車や航空宇宙分野向けの高品質な鋳造部品を製造する上で不可欠であることを示しています。

8. 参考文献:

- Agrawal, B.K., (1988). Introduction To Engineering Materials. New Delhi: McGraw-Hill.

- Ammen, C.W., (1979). The Complete Handbook of Sand Casting. 1st ed. New York: Mc Graw-Hill.

- Babaei, R., Asgari, A. & Devasmi, P., (2005). Modeling of Air pressure effect in casting moulds. Journal of Modeling And Simulation in Material Science and Engineering , 13, pp.903-917.

- Barkhudarov, M.A. & Hirt, C.W., (1995). Casting Simulation: Mould Filling and Solidification –Benchmark Calculations Using FLOW-3D. Flow Science inc.

- Beeley, P., (2001). Foundry Technology. 2nd ed. Butterworth-Heinnman: Oxford.

- Campbell, J., (2003). Casting. Oxford: Elsevier. pp.13-37, 117-127.

- Campbell, J., (2004). Casting practice : the 10 rules of casting. Butterworth-Heinemann: Elsevier.

- Dai, X., Yang, X., Campbell, J. & Wood, J., (2003). Effects of runner system design on the mechanical strength of Al-7Si-Mg alloy castings. Materials Science and Engineering, A354, pp.315-325.

- Esparza, C.E., Guerrero Mata, M.P. & Rios Mercdo, R.Z., 2005. Optima Design of gating system by gradient search method. Computional material Science.

- Hsu, F.U., Jolly, M.R. & Campbell, J., (2006). Vortex-gate design for gravity casting. International Journal of Cast Metals Research, 19(1), pp.38-44.

- Hu, B.H., Tong, K.K., Niu, X.P. & Pinwill, I., (2000). Design and opimization of runner and gating system for die casting of thin-walled magenisium telecommunication parts through numerical simulation. Journal of Material Processing Technology, 105, pp.123-133.

- Katzarov, I.H., (2003). Finite element modeling of porosity formation in casting. International Journal of Heat and Mass Transfer, 46, pp.1545-1552.

- Lee, P.D., Chirazi, A. & See, D., (2001). Modeling microporosity in aluminum silicon alloy. Journal of light metal, 1, pp.15-30.

- Li, C.Y. et al., (2006). Numerical simulation and experimental investigation of two filling methods in vertical centrifugal casting. Transactions of Nonferrous Metals Society of China, 16(5), pp.1035-1040.

- Masoumi, M., Hu, H., Hedjazi, J. & Boutorabi, M.A., (2006). Effect of Gating Design on Mold Filling. American Foundy Society.

専門家Q&A:技術的な疑問にお答えします

Q1: なぜ溶湯の臨界速度として0.5 m/sが目標とされたのですか? A1: 本論文では、研究目的の一つとして「湯口エリアでの有害な溶湯流速を、Campbell(2003)らが発見した臨界値0.5 m/s未満に低減する」ことを掲げています。これは、Campbell氏の研究により、アルミニウム溶湯の流速が0.5 m/sを超えると表面の乱流が激しくなり、酸化膜が液体内部に巻き込まれてバイフィルムなどの有害な欠陥を形成する危険性が急激に高まることが指摘されているためです。この臨界速度以下に保つことが、高品質な鋳造を実現するための鍵となります。

Q2: 使用されたシミュレーションソフトウェア「ADESTEFAN v.10」は、この研究でどのような役割を果たしましたか? A2: ADESTEFAN v.10は、金型キャビティ内での溶湯の流れを可視化するために使用されました。論文のAbstractで述べられている通り、このシミュレーションによって「肉眼では物理的に検出できない金型キャビティ内の溶湯の流れ挙動を特定」することができました。具体的には、渦流ゲートと従来型ゲートでの充填シーケンス、速度分布、乱流の発生状況を比較分析し、渦流ゲートがなぜ欠陥を低減できるのか、そのメカニズムを理論的に裏付ける重要な役割を果たしました。

Q3: 機械的強度の「向上」は、具体的にどのように定量化されたのですか? A3: 機械的強度の評価には、3点曲げ試験が用いられ、これにより各試験片の「曲げ強度」が測定されました。さらに、本研究では単に平均値を比較するだけでなく、ワイブル統計アプローチを用いて強度の「ばらつき」を定量化しています。これにより、材料の信頼性を評価することが可能になります。渦流ゲートを用いた鋳造品は、平均強度が高いだけでなく、強度のばらつきが小さい、つまり信頼性が高いという結果が得られました。

Q4: 渦流ゲートは、具体的にどのような種類の欠陥を減らすことを意図していたのですか? A4: 渦流ゲートが主に削減を意図していたのは、溶湯充填時の乱流に起因する欠陥です。論文のAbstractでは、これらを「亀裂状の欠陥(バイフィルム)」および「気孔」と特定しています。これらは、溶湯表面の酸化膜が乱流によって内部に折り畳まれるように巻き込まれることで形成されます。渦流ゲートは、溶湯に安定した旋回流を与えることで乱流そのものを抑制し、これらの欠陥の根本的な原因を取り除くことを目的としています。

Q5: シミュレーション結果と実際の実験結果の一致度はどの程度でしたか? A5: 論文のAbstractの最後の一文に「計算モデリングパッケージを使用した『仮想』実験と『物理』実験は、合理的な一致が見られました(were found to be in reasonable agreement)」と記載されています。これは、シミュレーションが予測した「渦流ゲートによる滑らかで非乱流な流れ」が、実際の実験における「機械的強度の向上と欠陥の低減」という結果に直接結びついたことを示しており、シミュレーションモデルの妥当性が高いことを裏付けています。

結論:より高い品質と生産性への道筋

アルミニウム薄肉鋳造における最大の課題の一つは、溶湯充填時の乱流に起因する内部欠陥の抑制です。本研究は、渦流ゲート設計という革新的なアプローチが、この課題に対する極めて有効な解決策であることを明確に示しました。溶湯に安定した旋回流を与えることで乱流を防ぎ、酸化膜の巻き込みを根本から断つことで、機械的強度と信頼性を飛躍的に向上させることができます。

CASTMANでは、こうした最新の業界研究を製品開発に応用し、お客様の生産性と品質の向上に貢献することをお約束します。本稿で議論された課題がお客様の事業目標と合致する場合、これらの原理をいかにお客様の部品に実装できるか、ぜひ当社の技術チームにご相談ください。

著作権情報

- このコンテンツは、ZAID ALI SUBHI氏による論文「THE EFFECTS OF VORTEX GATE DESIGN ON MECHANICAL STRENGTH OF THIN SECTION CASTING OF LM 25 (Al—7Si-0.3Mg) ALUMINUM CASTING ALLOY」を基にした要約・分析です。

- 出典: https://core.ac.uk/display/33471169

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.