この論文の要約は、['Taguchiアプローチに基づくダイカストプロセスの最適化']に基づいて作成され、発行元は['Elsevier']です。

1. 概要:

- タイトル:Taguchiアプローチに基づくダイカストプロセスの最適化 (Optimization of Die casting process based on Taguchi approach)

- 著者:K.Ch. Apparao および Anil Kumar Birru

- 発行年:2017年

- 発行ジャーナル/学会:Materials Today: Proceedings 4 (2017) 1852–1859、第5回国際材料加工および特性評価会議 (ICMPC 2016)

- キーワード:最適化、Taguchi法、ダイカスト (optimization, Taguchi method, Die casting)

2. 抄録または序論

軽量かつ優れた成形性により、アルミニウムダイカストは、特に自動車産業において重要な役割を果たしています。アルミニウムダイカストにおいて、気孔率は最も頻繁に遭遇する欠陥の1つであり、高強度用途におけるダイカスト部品の使用を制限します。本研究では、Al-Si8Cu3Fe(EN AC-46500)アルミニウム合金ダイカストの品質と効率を向上させるために、気孔率の形成を低減するダイカストパラメータの最適設定を得るために、Taguchiアプローチの使用を概念化しました。選択されたパラメータが気孔率の形成に及ぼす影響、およびその後のTaguchiアプローチを使用してパラメータの最適設定を達成しました。最終結果は、最適化されたパラメータがAl-Si8Cu3Feアルミニウム合金ダイカストの気孔率の形成に大きな影響を与えることを示しています。

3. 研究背景:

研究テーマの背景:

今日の多くの産業、特に自動車産業では、軽量材料を求めることが求められています。したがって、アルミニウム合金の世界生産量が増加し、アルミニウム消費量は一次金属の既存の生産能力を超えています。アルミニウムは、航空宇宙、防衛、自動車用途などのエンジニアリング部品のダイカスト分野で依然として最も広く加工されている金属です[1-2]。ダイカスト(DC)は、他のプロセスでは得られない部品を製造するために使用される最も特殊な製造プロセスの一つです。このプロセスの利点には、金型適合性、良好な機械的特性、および低コストが含まれます。アルミニウムダイカストプロセスには、効果的に決定および調整されると、ダイカスト部品の品質を向上させる多数のパラメータが存在します。これらの鋳造品において、内部気孔は最も一般的な欠陥です。この欠陥の主な原因は、ダイカストプロセスの最初の2つの充填段階中に液体金属に閉じ込められた空気です[3-6]。圧力ダイカストの気孔率は常に問題であり、かなりの研究、設計、および開発にもかかわらず、業界で要求される鋳物の複雑さが増すにつれて、気孔率を完全に排除することは事実上不可能になっています。ただし、鋳造パラメータ最適化技術は、気孔率を重要でない領域に制限することができます。アルミニウム合金の気孔率形成は、鋳物の機械的特性を低下させるだけでなく、アルミニウム鋳物の被削性および表面特性にも悪影響を与えるため、非常に重要です。ダイカストプロセスにTaguchi手法を実装することで、気孔率形成を大幅に低減できます。

既存研究の状況:

圧力ダイカストにおける気孔率は、長年の問題でした。かなりの研究、設計、および開発努力にもかかわらず、業界で要求される鋳造設計の複雑さが増すにつれて、気孔率を完全に排除することは事実上不可能です。ただし、鋳造パラメータ最適化技術は、気孔率を重要でない領域に制限することができます。

研究の必要性:

ダイカストパラメータを最適化するための従来の手法である試行錯誤法は、時間がかかり、費用がかかります。Taguchi手法は、気孔率形成を最小限に抑えるためにプロセスパラメータを体系的に最適化することにより、ダイカストにおける継続的かつ迅速な品質改善のためのより効率的なアプローチを提供します。これは、アルミニウムダイカストの機械的特性および表面特性を向上させるために不可欠です。

4. 研究目的と研究課題:

研究目的:

本研究の主な焦点は、鋳造品質を向上させるために、圧力ダイカストにおけるプロセスパラメータが気孔率形成に及ぼす影響を調査することです。

主要な研究課題:

本研究は、Taguchi法を使用して、Al-Si8Cu3Feアルミニウム合金ダイカストにおける気孔率形成を最小限に抑えるためのダイカストパラメータの最適設定を特定することを目的としています。

研究仮説:

この論文では、研究仮説を明示的に述べていません。ただし、暗黙のうちに、本研究は、Taguchi法を適用してダイカストパラメータ(注湯温度、充填時間、金型温度、射出圧力)を最適化することにより、Al-Si8Cu3Feアルミニウム合金ダイカストの気孔率を大幅に低減できるという仮定の下で実施されています。

5. 研究方法

研究デザイン:

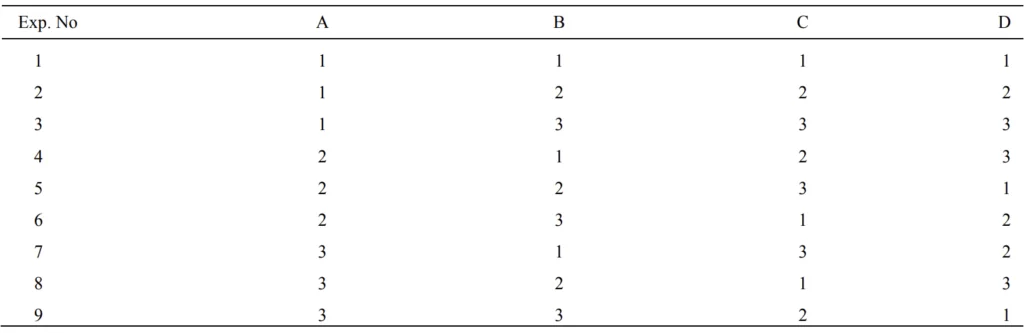

本研究では、統計的実験計画法であるTaguchi法を採用して、ダイカストプロセスパラメータを最適化しました。4つの選択されたパラメータそれぞれに対して3つのレベルを持つL9直交配列を利用して実験を実施し、これらのパラメータが気孔率に及ぼす影響を分析しました。目標とする品質特性は、「小さいほど良い」鋳造気孔率でした。

データ収集方法:

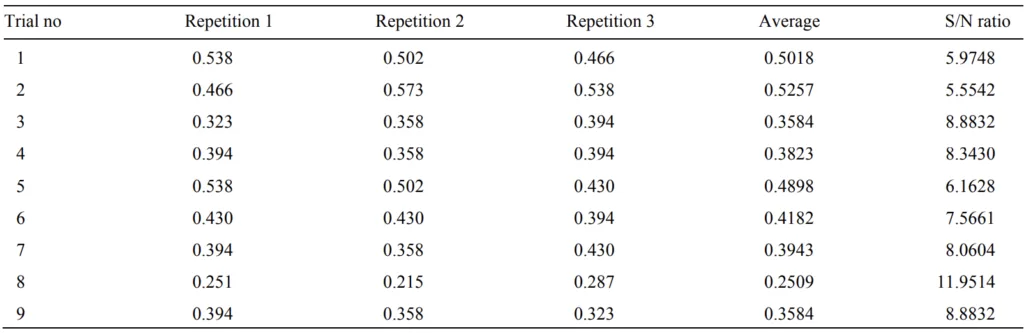

実験は、TechnocratsモデルTDC-120高圧ダイカストマシンで実施されました。試験サンプルは、サイズが100mm x 100mm x 20mmのAl-Si8Cu3Feアルミニウム合金の正方形プレートでした。L9直交配列によって定義された9つの試験条件それぞれについて、ランダム化手法を使用して3つの鋳造品を製造しました。鋳造密度は実験的密度装置を使用して測定し、気孔率は次の式(1)を使用して計算しました。

気孔率 (%) =(Po-Ps) × 100 (1)

ここで、psは測定された鋳造密度であり、poは気孔率のない完全緻密鋳造の密度(2.79 g/cm³)です。

分析方法:

シグナル対ノイズ比(S/N比)を使用して気孔率の変動を分析し、目標はそれを最小限に抑えること(「小さいほど良い」特性)でした。S/N比は、式(2)を使用して計算しました。

S/N比 (n) = − 10 log (∑(1/yᵢ²)/n) (2)

分散分析(ANOVA)を実施して、鋳造気孔率に対する各パラメータの統計的有意性と寄与率を決定しました。

研究対象と範囲:

本研究は、Al-Si8Cu3Fe(EN AC-46500)アルミニウム合金のダイカストプロセスの最適化に焦点を当てました。調査されたプロセスパラメータは次のとおりです。

- 注湯温度(因子A)

- 充填時間(因子B)

- 金型温度(因子C)

- 射出圧力(因子D)

これらのパラメータの範囲とレベルは、表1に詳細に示されています。

表 1 範囲と3つのレベルの値を持つプロセスパラメータ

| パラメータの宛先 | プロセスパラメータ | 範囲 | レベル1 | レベル2 | レベル3 |

|---|---|---|---|---|---|

| A | 注湯温度 (°C) | 650-750 | 650 | 700 | 750 |

| B | 充填時間 (ms) | 40-130 | 40 | 85 | 130 |

| C | 金型温度 (°C) | 180-260 | 180 | 220 | 260 |

| D | 射出圧力 (bar) | 120 - 240 | 120 | 180 | 240 |

6. 主な研究結果:

主な研究結果:

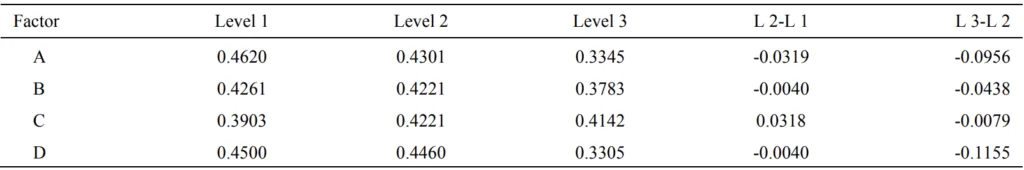

分析の結果、射出圧力(パラメータD)と注湯温度(パラメータA)が鋳造気孔率に最も大きな影響を与えるパラメータであることが明らかになりました。気孔率を最小限に抑えるための最適レベルは、次のように特定されました。

- 注湯温度:レベル3 (750°C)

- 充填時間:レベル3 (130 ms)

- 金型温度:レベル1 (180°C)

- 射出圧力:レベル3 (240 bar)

ANOVA分析の結果、射出圧力が鋳造気孔率の変動に約46.931%寄与し、注湯温度が43.606%寄与することが示されました。充填時間と金型温度は、それぞれ4.733%と4.730%と、寄与度がより小さくなりました。

提示されたデータの分析:

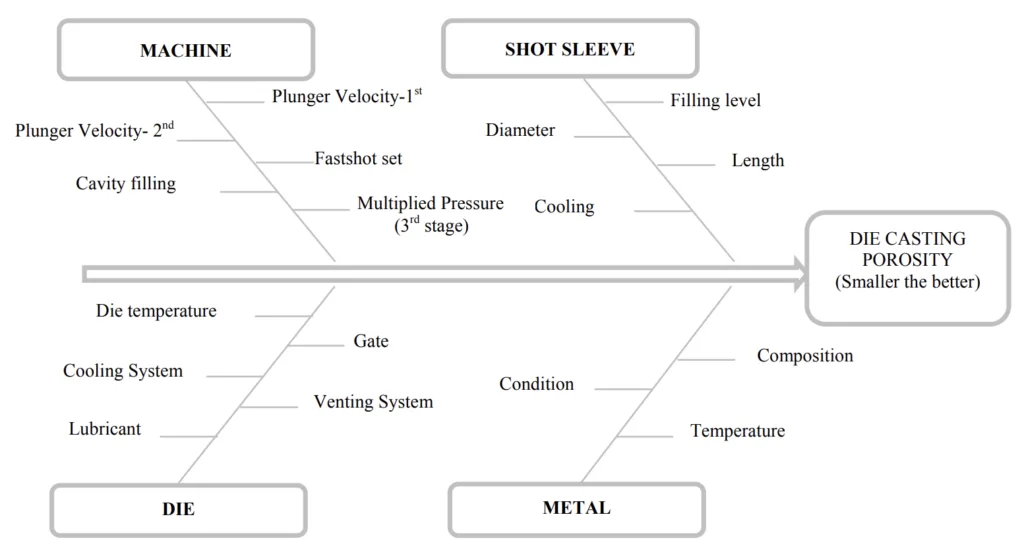

図 1 原因と結果の図は、ダイカスト気孔率に影響を与える可能性のある鋳造プロセスパラメータを示しています。注湯温度、充填時間、金型温度、および射出圧力が、実験計画のための重要なパラメータとして特定されました。

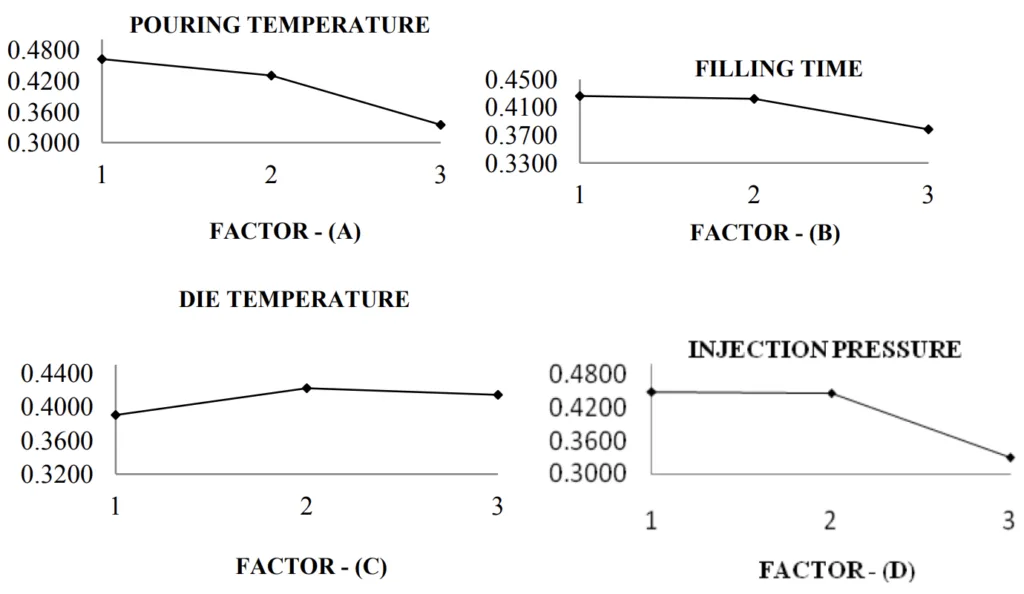

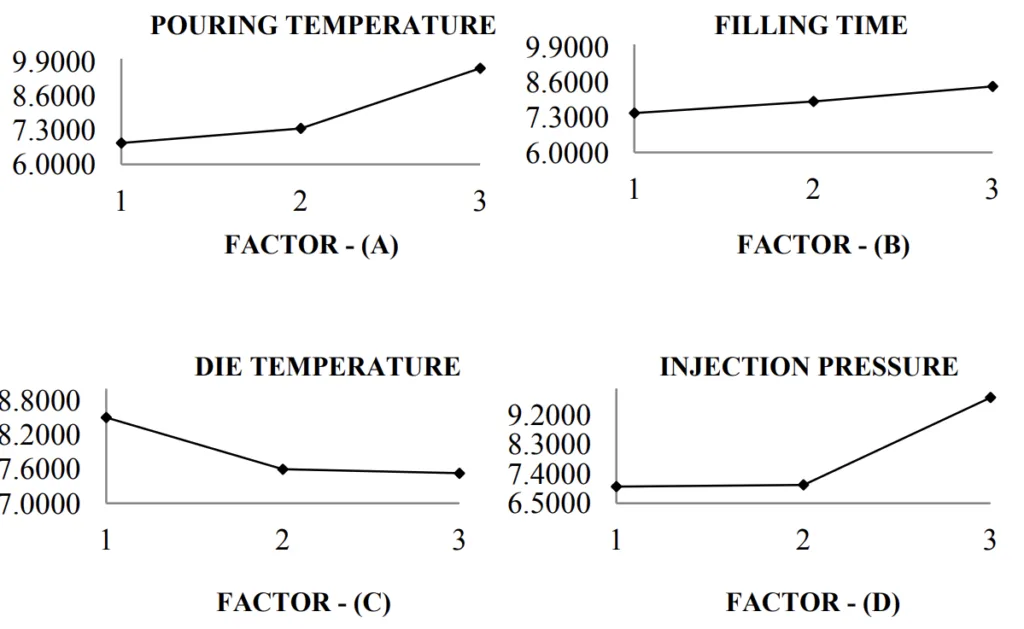

図 2 表1に示されたパラメータ値におけるAl-Si8Cu3Feアルミニウム合金鋳物の平均鋳造気孔率、および図 3 表1に示されたパラメータ値におけるAl-Si8Cu3Feアルミニウム合金鋳物の平均S/N比は、各パラメータのレベル変化が気孔率およびS/N比に及ぼす影響を視覚的に表しています。これらの図は、表 4 レベルごとの平均鋳造密度値とその主な効果、および表 5 レベルごとの平均S/N比値とその主な効果とともに、気孔率が注湯温度、充填時間、および射出圧力のレベルが高いほど減少する傾向があり、金型温度が最も低いレベルで最小化されることを示しています。

表 6 ダイカスト密度のANOVAおよび表 7 ダイカスト密度のS/N比ANOVAは、鋳造気孔率の変動に対する各パラメータの寄与を定量化します。これらの表は、射出圧力と注湯温度が最も影響力のあるパラメータであることを確認しています。

図のリスト:

- 図 1 原因と結果の図 (Cause and effect diagram)

- 図 2 表1に示されたパラメータ値におけるAl-Si8Cu3Feアルミニウム合金鋳物の平均鋳造気孔率 (Average values of casting porosity for Al-Si8Cu3Fe aluminium alloy castings under the parameter values given in Table 1)

- 図 3 表1に示されたパラメータ値におけるAl-Si8Cu3Feアルミニウム合金鋳物の平均S/N比 (Average values of the S/N rations forAl-Si8Cu3Fe aluminium alloy castings under the parameter values given in Table 1)

7. 結論:

主な研究結果の要約:

本研究では、ダイカストプロセスパラメータの変動が、Al-Si8Cu3Feアルミニウム合金ダイカストの気孔率形成に大きな影響を与えることを決定的に実証しました。注湯温度、充填時間、金型温度、および射出圧力が、気孔率に影響を与える主要なパラメータとして特定されました。Taguchi法を使用して、気孔率を最小限に抑えるための最適パラメータレベルは、注湯温度750°C、充填時間130ms、金型温度180°C、射出圧力240barと決定されました。

研究の学術的意義:

本研究は、Taguchi法を使用して気孔率を最小限に抑えるためのダイカストパラメータを最適化する体系的なアプローチを提供します。統計的実験計画法がダイカスト品質の向上に効果的であることを強調し、Al-Si8Cu3Feアルミニウム合金の気孔率形成に対する個々のプロセスパラメータの影響に関する貴重な洞察を提供します。

実用的な意味合い:

本研究の結果は、ダイカスト業界がAl-Si8Cu3Feアルミニウム合金のプロセスパラメータを最適化し、特に気孔率を低減し、鋳造品質を向上させるための実用的なガイドラインを提供します。製造業者は、特定された最適設定を実装することにより、ダイカスト部品の機械的特性と表面仕上げを改善し、特に重要な用途において、より高品質の部品を製造できます。

研究の限界と今後の研究分野:

本論文では、研究の限界や今後の研究分野を明示的に言及していません。ただし、本研究は、特定の合金(Al-Si8Cu3Fe)と調査されたパラメータ範囲に限定されると推測できます。今後の研究では、次の事項を検討できます。

- これらの最適パラメータの他のアルミニウム合金およびダイカストマシンタイプへの適用可能性。

- 本研究で考慮されていない他のプロセスパラメータの調査。

- パラメータ間の相互作用効果をより詳細に調査。

- スケーラビリティと堅牢性のために、産業生産環境におけるこれらの結果の妥当性検証。

8. 参考文献:

- [1] Anuj Dixit, Koushik Kumar, Journal of Materials Today: Proceedings,2, (2015), pp 2359 – 2366.

- [2] Shashi Prakash Dwivedi, S. Sharma, R. K. Mishra., Journal of Advanced Materials Manufacturing &Characterization, 14 (2014), pp 81-82.

- [3] Dahle, A. K., Arnberg, L., Apelian, D., AFS Trans., 1997, 160, 963-969.

- [4] Emadi, D., Gruzleski. Effects of casting and melt variables on porosity in directionally solidified Al-Si alloys. AFS Trans., 1994, 95, 307-312.

- [5] Klein, F. and Wimmer, P. In NADCA International Die Casting Congress, Indianapolis, 2-5 October 1995, paper T95-035, pp. 101-111.

- [6] Chiesa, F., Fuoco, R. and Gruzleski, J. E.. Int. J. Cast Metals, 1995, 7(2), 113-122.

- [7] Ross, P. J. Taguchi Techniques for Quality Engineering, 1988 (McGraw-Hill, New York).

- [8] Logothetis, N. Total Quality Control, 1992 [Prentice-Hall International (UK) Limited].

- [9] Taguchi, G. Introduction to Quality Engineering, 1986 (Asian Productivity Organization, UNIPUB, White Plains, New York).

- [10] Phadke, S. M. Quality Engineering Using Robust Design, 1989 (Prentice-Hall, Englewood Clis, New Jersey).

- [11] Johnston, R. E. Design of experiments: Taguchi in the foundry. AFS Trans., 1989, 82, 415-418.

- [12] Johnston, R. E. Statistical methods in foundry experiments, AFS Trans. 72(1964) 17-18.

- [13] Makhlouf, M., Wang, L., Apelian, D. and Yang, L.Thermal conductivity of Al die casting alloys, AFS Trans., 1999, 12, 501-505.

- [14] D.M.Byrne, S. Taguchi, The Taguchi Approach to parameter Design, Quality progress, December 1987, pp. 19-26

- [15] Roy, R. K. Design of Experiments Using the Taguchi Approach: 16 Steps to Product and Process Improvement, 2001 (J. Wiley, New York).

- [16] Taguchi, G. and Konishi, S. Orthogonal Arrays and Linear Graphs, 1987 (American Supplier Institute, Dearborn, Michigan).

注記: 参考文献リストは、元の論文に従って英語で記載されています。

9. 著作権:

- この資料は、"[K.Ch. Apparao および Anil Kumar Birru]"の論文:「Taguchiアプローチに基づくダイカストプロセスの最適化」に基づいています。

- 論文ソース:DOI URL

この資料は上記の論文を要約したものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.