この紹介論文は、「[Proceedings of NAMRI/SME]」によって発行された論文「[System for Computer Aided Cavity Layout Design for Diecasting Dies]」に基づいています。

1. 概要:

- 論文名: System for Computer Aided Cavity Layout Design for Diecasting Dies

- 著者: V. Kumar, J. Madan

- 発行年: 2011

- 発行学術誌/学会: Proceedings of NAMRI/SME, Vol. 39

- キーワード: Diecasting, Die Design, Multi Cavity Dies, Layout Patterns, Layout Design

2. 要旨:

Diecastingは、溶融した鋳造合金を高圧で金属鋳型に射出することにより、良好な表面仕上げを持つ部品を多数生産するために使用される成形方法の一つです。Diecasting金型の設計には人間の専門知識が必要であり、通常は試行錯誤によって行われるため、金銭的および時間的な損失につながります。初期の金型設計段階での自動化は、生産リードタイムの短縮に加えて、生産性の向上をもたらします。Diecastingにおけるキャビティ数、レイアウトパターン、およびキャビティの配置に関する決定は、金型設計および製造にとって重要です。本稿では、Diecasting金型のためのコンピュータ支援キャビティレイアウト設計システムに関する研究成果を紹介します。提案システムは、キャビティ数の決定、レイアウトパターンの選択、およびダイベースへのキャビティ配置という3つのモジュールで構成されています。これにより、金型設計者は、手動で提供されるわずかな情報で、部品のCAD(Computer Aided Design)ファイルからキャビティレイアウト設計を自動的に生成できます。最適なキャビティ数は、経済的、技術的、幾何学的、および時間的制約を考慮して決定され、その後レイアウトパターンが選択されます。その後、キャビティがダイベースに配置されます。開発されたシステムは、Diecasting機械および材料のデータベースと、金型設計の知識ベースに依存しています。このシステムは、多数のDiecasting部品で試行され、その結果は業界で得られたものと同等であることがわかっています。提案されたシステムは、現在利用可能なものよりも包括的であり、Diecastingの設計製造統合の方向への一歩前進です。

3. 緒言:

Die castingは、溶融金属を高圧で再利用可能な鋼製金型(ダイと呼ばれる)に押し込むことによって金属部品を製造する汎用性の高いプロセスです。これらの金型は、高い精度と再現性で複雑な形状を製造するように設計できます。部品はシャープに定義され、滑らかまたはテクスチャード加工された表面を持ち、多種多様で魅力的な実用的な仕上げに適しています[NADCA 2010]。

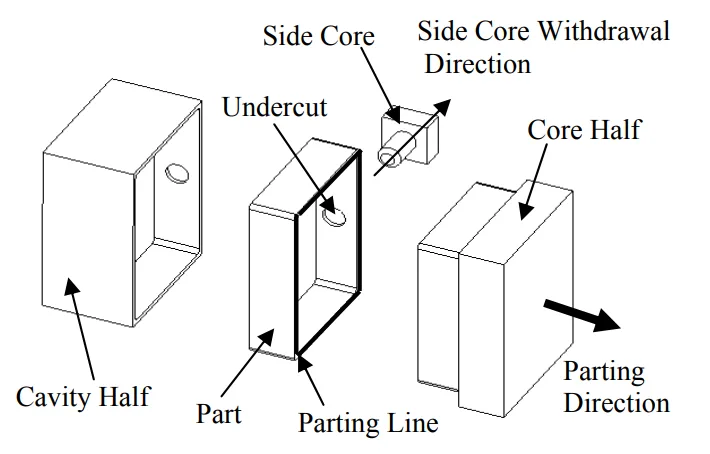

Diecastingによって製造される部品の品質は、本質的に金型によって決まります。Diecasting金型は、コアとキャビティとして知られる2つの金型半分で構成されます。固定されたままの金型部分はキャビティハーフ(またはカバーダイ)と呼ばれ、可動するもう一方の半分はコアハーフ(またはエジェクタダイ)と呼ばれます。2つの金型半分が組み立てられ、高圧で溶融金属が注入されます。凝固後、これらの金型半分が分離され、鋳造部品はエジェクション機構の助けを借りて自動的に排出されます。コアハーフが動く方向はパーティング方向として知られています。アンダーカットフィーチャーとは、パーティング方向または負のパーティング方向からアクセスできない部品の領域です。部品にアンダー컷フィーチャーがある場合、通常はサイドコアが使用されます。Figure 1は、基本的な用語とともにDiecastingプロセスを示しています。

Diecasting金型設計は、金型設計者の広範な技術的ノウハウと経験を必要とする複雑で時間のかかるプロセスです。キャビティ数とそのレイアウトの決定、ゲーティングシステム設計、ダイベース設計、パーティング設計、収縮設定、コア&キャビティ作成、エジェクション設計、冷却設計、サイドコア設計、標準部品設計などが特定されたタスクです[Fuh et al. 2002]。これらのタスクは、初期または概念的な金型設計と詳細な金型設計の2つの段階に分けることができます。金型設計の概念段階では、金型構成タイプの選択、キャビティ数の決定とそのレイアウトが、金型設計の他のタスクにも影響を与える主要なタスクです。

単一キャビティ金型は通常、かなり大きな部品用に設計されます。しかし、単一のDiecastingプロセスサイクルでより多くの部品を生産できるように、マルチキャビティ金型を設計する方が常に経済的です。金型設計の初期段階では、単一キャビティにするかマルチキャビティ金にするかを決定する必要があります。マルチキャビティ金型を使用すると、生産性を向上させるだけでなく、製品コストも削減できます。Reinbacker [1980]は、キャビティあたりのコストベースで、2つのキャビティではほとんど節約にならず、8つのキャビティでは25%安くなり、64のキャビティでは60%の関連コスト削減があると示唆しました。

Diecasting金型のキャビティレイアウトを設計するには、設計者はまずキャビティ数を決定する必要があります。キャビティ数の決定は、製造上および幾何学的な制限に加えて、時間とコストに関連するいくつかの要因に依存します。これにはDiecasting専門家の多くの注意が必要であり、時間もかかります。キャビティ数が決定されると、これらは金型設計の十分な知識を必要とする特定のパターンで、可能な限り独創的にダイベースに配置する必要があります。これらの決定は、まとめて、金型設計および製造に関連する他の下流活動を決定するためにも重要です。

4. 研究の概要:

研究テーマの背景:

Diecasting金型設計は、従来、人間の専門知識と試行錯誤に依存してきた重要なプロセスであり、コストの増加と生産時間の遅延を引き起こしてきました。特に初期の金型設計段階における自動化は、生産性の向上とリードタイムの短縮に不可欠です。この段階でのキャビティ数、レイアウトパターン、ダイベース内の配置といった主要な決定は、金型全体の設計と製造効率に大きな影響を与えます。これらの重要なタスクにおいて設計者を支援するための自動化システムの必要性があります。

従来の研究状況:

Diecastingの金型設計に関するこれまでの研究の多くは、パーティングラインとパーティングサーフェスの決定に焦点が当てられており、キャビティ数とそのレイアウトの最適化にはあまり注意が払われていませんでした。Diecastingと類似点を持つ射出成形を含む、キャビティレイアウト設計のための既存のシステムには、しばしば次のような制限がありました。

- 一部のシステムでは、ユーザー入力としてキャビティ数が必要でした [Hu and Masood 2002]。

- 他のシステムでは、データベースに保存された標準的なキャビティレイアウトのみが使用されていました [Low and Lee 2003]。

- キャビティ数の決定は、選択された機械 [Ravi et al. 1994, Fuh et al. 2002]、幾何学的制約を考慮しない経験的関係 [Chan et al. 2003, Wu et al. 2007]、またはコスト要因のみ [Dewhurst and Blum 1989] といった単一の要因に基づいていることがよくありました。

- キャビティ数を選択するための、選択された機械、生産コスト、納期、部品の幾何学的制約といった複数の要因を包括的に考慮することが欠けていました。

- レイアウトパターンの選択は、しばしば手動であるか、対称タイプに限定されていました。

- ゲーティングシステムとサイドプル用のクリアランスは、以前のシステムでは適切に対処されていませんでした。

- 多くのシステムは、かなりのユーザーインタラクションを必要とし、高度な自動化が欠けていました。

研究の目的:

本研究は、Diecasting金型のキャビティレイアウトのためのコンピュータ支援設計システムを開発することにより、特定された研究ギャップを埋めることを目的としています。目的は次のとおりです。

- Diecasting金型設計の知識ベースと、Diecasting機械および鋳造合金のデータベースを活用する3つのモジュールで構成されるシステムを開発する。

- 技術的、経済的、時間的、および幾何学的制約を包括的に考慮して、最適かつ実行可能なキャビティ数を決定する。

- キャビティ数と金型設計知識に基づいて、金型のレイアウトパターン(円形、直列、対称)を自動的に決定する。

- ゲーティングシステムとサイドプルに必要なクリアランスを考慮して、適切なダイベースに個々のキャビティを配置および配置する。

- 手動入力と専門家への依存を減らす、より自動化されたソリューションを提供する。

核心研究:

本研究の核心は、マルチキャビティDiecasting金型のためのコンピュータ支援キャビティレイアウト設計のための知識ベースシステムの開発です。このシステムは、部品のCADファイルから抽出された幾何学的情報とユーザー提供データを統合し、Diecasting機械および材料のデータベース、ならびに金型設計専用の知識ベースを利用することにより、キャビティ数の決定、適切なレイアウトパターンの選択、およびこれらのキャビティのダイベース内への配置を自動化します。このシステムは、主に3つのモジュールで構成されています。

- キャビティ数の決定: 経済的実行可能性、技術的許容性(機械の制約)、幾何学的実行可能性(部品の特徴)、および時間的制約(納期)を考慮します。

- レイアウトパターンの選択: 決定されたキャビティ数と確立された金型設計原則に基づいて、円形、直列、または対称パターンから選択します。

- ダイベースへのキャビティの配置: フィードシステムおよびサイドプル機構に必要なクリアランスを組み込んで、キャビティの向きを決定し、配置します。

5. 研究方法論

研究設計:

コンピュータ支援キャビティレイアウト設計のための提案システムは、3つの主要な機能モジュールからなるモジュラーアプローチで設計されています。

- キャビティ数の決定: このモジュールは、次の4つの基準に基づいてキャビティ数を計算します。

- Delivery Date [Ndel]: Menges et al. [2001] および Boothroyd et al. [1994] の関係式を用いて、Diecastingプロセスおよびトリミングプロセスのサイクルタイムに基づいて計算されます。

- Part Manufacturing Cost [Ncost]: Dewhurst and Blum [1989] および Madan et al. [2006] の式を用いて、最適なキャビティ数が決定されます。

- Machine Parameters [Nmac]: Herman [1996]、Boothroyd et al. [1994]、および Fuh et al. [2002] に基づいて、型締力 (Ncf)、最大流量 (Nfr)、および機械サイズ (Nms) によって決定される最小キャビティ数。

- Part Geometric Features [Ngeo]: アンダーカットおよびサイドプルに関連する業界の規則に基づいた最大キャビティ数。

最終的に選択されるキャビティ数は、経済的に許容可能で、技術的に許可され、幾何学的に実現可能であり、時間的制約を満たす必要があります。

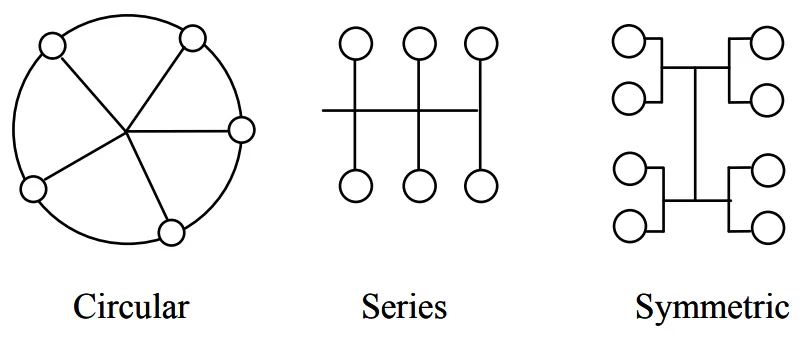

- キャビティレイアウトパターンの選択: キャビティ数が決定されると、このモジュールはDiecasting金型設計知識を使用して適切なレイアウトパターン(円形、直列、または対称)を選択します。例えば、単一キャビティは中央に配置されます。マルチキャビティ金型の場合、幾何学的にバランスの取れたパターンが好まれます。円形パターンは奇数個のキャビティによく選択され、直列または対称パターンは偶数個のキャビティに使用され、対称パターンは2のべき乗の場合に好まれます。

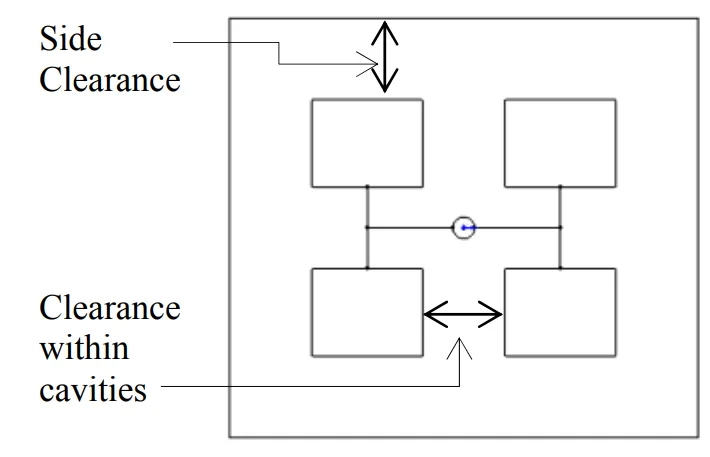

- キャビティの向きと配置: このモジュールは、ダイベース内でキャビティの向きを決定し、配置します。アンダーカットの数と位置、ゲートの位置などの要因を考慮します。フィードシステム(ビスケット、ランナー、オーバーフローウェル)およびサイドプル機構のクリアランスは、業界の慣行および文献[Boothyard et al. 1994]から開発されたデータベースに基づいて組み込まれます。

システムはMATLAB 7を使用して実装され、部品ジオメトリはSolidWorks 2010でモデル化されたCADファイルから抽出されました。

データ収集・分析方法:

このシステムは、いくつかのデータソースと分析方法を利用します。

- CADファイル入力: 部品の幾何学的情報(投影面積、体積、エンベロープサイズ、肉厚、最長部品深さ)がCADファイルから抽出されます。

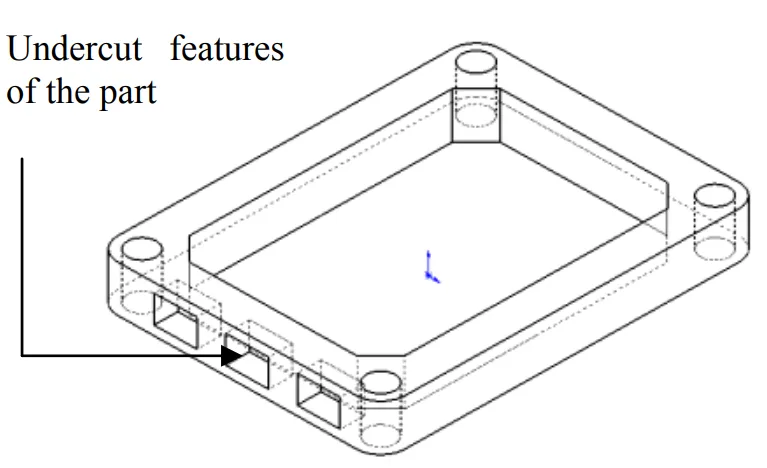

- ユーザー入力: ロットサイズ、納期、アンダーカットフィーチャー(数と位置)、材料選択などの詳細について、対話型の入力が必要です。

- データベース:

- 材料データベース: 鋳造合金の特性が含まれています(例:Table 1. Representative Cast Alloy Material Database [15])。

- 機械データベース: Diecasting機械の仕様が含まれています(例:Table 2. Representative Machine Database [15])。

- クリアランスデータベース: キャビティ間、ダイベースエッジとキャビティ間、フィードシステム用、およびサイドプル機構用の最小必要クリアランスを保存します。

- 知識ベース: Ngeoの決定、レイアウトパターンの選択、キャビティの向き付け、クリアランスの適用などの意思決定のために、金型設計知識ベースが使用されます。

- 分析計算: 既存の文献および業界の慣行からの式と手順を使用して、Ndel、Ncost、Ncf、Nfr、およびNmsを計算します。

- 情報フロー: システムは、フロー図(Figure 2およびFigure 5)に示されているように情報を処理し、さまざまなソースからのデータを統合して、最終的なキャビティレイアウト設計に到達します。

研究テーマと範囲:

この研究は、マルチキャビティDiecasting金型のキャビティレイアウトのコンピュータ支援設計に焦点を当てています。取り上げられる主な研究トピックは次のとおりです。

- 経済的(コスト)、技術的(機械能力)、幾何学的(アンダーカットなどの部品フィーチャー)、および時間的(納品要件)要因を包括的に考慮することにより、最適かつ実行可能なキャビティ数を自動的に決定します。

- キャビティ数と金型設計知識に基づいて、キャビティレイアウトパターン(円形、直列、対称)を自動的に選択します。

- フィードシステムおよびサイドプル機構に必要なクリアランスの提供を含む、ダイベース内でのキャビティの自動的な向き付けと配置。

システムの範囲は、特にキャビティレイアウトのための金型設計の初期段階のための自動化ツールを提供することです。手作業による専門知識と試行錯誤への依存を減らし、それによって効率を向上させることを目的としています。システムは現在、パーティング方向が既知であると想定しています。

6. 主要な結果:

主要な結果:

この研究により、Diecasting金型のためのコンピュータ支援キャビティレイアウト設計システムが開発されました。

- このシステムは、納期、生産コスト、機械の制約、および部品の幾何学的制約を考慮して、キャビティ数を自動的に計算することができます。

- 決定されたキャビティ数と金型設計知識に基づいて、適切なレイアウトパターン(円形、直列、または対称)を選択します。

- システムは金型内にキャビティを配置し、レイアウトをグラフィカルに表示し、可能な代替案とともにダイベースサイズを決定し、最小サイズのものを選択します。

- このシステムは、アンダーカットフィーチャーを持つ部品を含む、多数のDiecasting部品で正常にテストされました。

- アンダーカットフィーチャーを持つサンプル部品(Figure 6)の場合、システムは4つのキャビティを決定し、対称レイアウトパターンを選択し、ダイベースサイズを465 mm x 585 mmと計算しました(Figure 8)。

- アンダーカットフィーチャーのないサンプル部品(Figure 7)の場合、システムは5つのキャビティを決定し、円形レイアウトパターンを選択し、ダイベースサイズを760 mm x 760 mmと計算しました(Figure 9)。

- 提案されたシステムは、ユーザーフレンドリーであり、機械と材料のデータベース、および金型設計知識ベースを利用すると報告されています。

- このシステムは、以前に利用可能だったシステムよりも包括的であり、Diecastingの設計製造統合に向けた一歩を表しています。

図の名称リスト:

- Figure 1. Diecasting Process Terminology.

- Figure 2. Information Flow Diagram for Determination of Number of Cavities for Multi-cavity Die.

- Figure 3. Cavity layout patterns.

- Figure 4. Arrangement of clearances in die-base

- Figure 5. Information Flow Diagram for Automatic Cavity Layout Design of Multi-cavity Die.

- Figure 6. Example Part 1 with Undercut Feature.

- Figure 7. Example Part 2 without Undercut Feature.

- Figure 8. Cavity Layout Design for Example Part 1.

- Figure 9. Cavity Layout Design for Example Part 2.

7. 結論:

本稿では、開発されたDiecastingのためのコンピュータ支援キャビティレイアウト設計システムを紹介します。このシステムは、Diecastingプロセスの設計製造統合に向けた大きな一歩です。金型設計段階でのキャビティレイアウトの選択は、Diecasting業界が直面する最大の課題として特定されています。このシステムは、キャビティレイアウトの選択における多くの人的専門知識と労力を削減するのに役立つため、Diecasting業界にとって非常に有用です。

提案されたシステムは、納期、生産コスト、機械の制約、および部品の幾何学的制約を考慮してキャビティ数を計算することができます。より良い幾何学的バランスのために標準化されたレイアウトパターンを使用します。最後に、キャビティの向きと配置は、クリアランスやアンダーカットの数と位置などの幾何学的側面を考慮して決定されます。システムは、キャビティのグラフィック配置を出力として表示します。ユーザーフレンドリーであり、機械データベース、材料データベース、および金型設計知識ベースを利用します。パーティング方向はユーザーに既に知られていると想定されています。

今後の研究には、アンダーカットフィーチャーとその位置の自動識別、非標準キャビティレイアウトパターンの使用、供給システムの配置、および金型設計の他の側面との統合が含まれる可能性があります。

8. 参考文献:

- Blum C (1989) Early cost estimation of die cast components. MS Thesis, University of Rhode, Island.

- Boothroyd G, Dewhurst P, Knight W (1994) Product design for manufacture and assembly. Marcel Dekker, New York.

- Chan WM, Yan L, Xiang W, Cheok BT (2003) A 3D CAD knowledge-based assisted injection mould design system. International Journal of Advance Manufacturing Technology 22, 387–395.

- Dewhurst P, Blum C (1989) Supporting analysis for the economic assessment of diecasting in product design. Annual CIRP 38, 161–164.

- Fuh JYH, Wu SH, Lee KS (2002) Development of a semi-automated die casting die design System. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture 216 (12), 1575-1588.

- Fuh JYH, Zhang YF, Nee AYC, Fu MW (2004) Computer-aided injection mold design and manufacture, Marcel Dekker Inc., New York.

- Herman EA (1996) Designing die casting die. North American Die Casting Association (NADCA).

- Herman EA (1996) Gating system design. North American Die Casting Association (NADCA).

- Hu W, Masood S (2002) An intelligent cavity layout design system for injection moulds. International Journal of CAD/CAM, 2(1), 69-75.

- Low MLH, Lee KS (2003) A parametric-controlled cavity layout design system for a plastic injection mould. International Journal of Advance Manufacturing Technology 21, 807–819.

- Low MLH, Lee KS (2003) Application of standardization for initial design of plastic injection moulds. International Journal of Production Research, 41, 2301–2324.

- Madan J, Rao PVM, Kundra TK (2006) System for early cost estimation of die-cast parts. International Journal of Production Research, 45(20), 4823-4847.

- Menges G, Michaeli W, Mohren P (2001) How to Make Injection Molds. 3rd edition, Hanser Gardner Publications, Cincinnati.

- NADCA, North American Die Casting Association, (http://www.diecasting.org/faq) accessed on 2010-10-10.

- Ravi B, Pande SS, Reddy AP (1994) Computer aided design of die casting dies. IIF Transactions, 94(19), 239-245.

- Reinbacker WR (1980) A computer approach to mold quotations, PACTEC V, 5th Pacific Tech. Conference, Los Angeles.

- Woon YK, Lee KS (2004) Development of a die design system for die casting. International Journal of Advance Manufacturing Technology 23, 399-411.

- Wu SH, Fuh JYH, Lee KS (2007) Semi-automated parametric design of gating systems for diecasting die. Computers and Industrial Engineering, 53 (2), 222-232.

- Ye XG, Lee KS, Fuh JYH, Zhang YF, Nee AYC (2000) Automatic initial design of injection mould. International Journal Material Production Technology, 15, 503-517.

9. 著作権:

- この資料は、「[V. Kumar, J. Madan]」による論文です。「[System for Computer Aided Cavity Layout Design for Diecasting Dies]」に基づいています。

- 論文の出典: [DOI URLは論文に記載されていませんでした] (発行元: Proceedings of NAMRI/SME, Vol. 39, 2011)

この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.