新次元の湯流れ解析:SPH法が実現する欠陥予測とダイカストプロセスの革新

本テクニカルブリーフは、[P.W. Cleary氏、J. Ha氏、M. Prakash氏、T. Nguyen氏]によって執筆され、[Shape Casting: The John Campbell Symposium, TMS (The Minerals, Metals, & Materials Society)]([2005年])で発表された学術論文「[Simulation of casting complex shaped objects using SPH]」に基づいています。HPDCの専門家であるCASTMANが、業界関係者の皆様のために要約・分析しました。

キーワード

- 主要キーワード: SPHシミュレーション

- 副次キーワード: ハイプレッシャーダイカスト (HPDC), 湯流れ解析, 欠陥予測, 鋳造シミュレーション, 平滑化粒子流体力学, ショートショット

エグゼクティブサマリー

- 課題: ハイプレッシャーダイカスト(HPDC)における、高速で複雑な三次元の湯流れ、特に溶湯の飛散や分裂といった自由表面の挙動を正確にモデル化することは、従来のシミュレーション技術では困難でした。

- 手法: 本研究では、グリッド(格子)を用いないラグランジュ的なシミュレーション技術である平滑化粒子流体力学(SPH)法を適用しました。これにより、溶湯を粒子の集合体として捉え、その自由な動きを追跡します。

- 重要なブレークスルー: SPH法を用いることで、エンジンロッカーカバーのような大型で複雑な部品の充填プロセスにおいて、溶湯の分裂やボイド(空隙)形成の様子を、これまでにない詳細さで予測できることが実証されました。

- 結論: SPH法によるシミュレーションは、実用的な計算時間で大規模な自動車部品の充填を予測できるレベルに達しており、金型設計やプロセス最適化のための強力なツールとなります。

課題:なぜこの研究がHPDC専門家にとって重要なのか

ハイプレッシャーダイカスト(HPDC)は、自動車、家電、電子機器産業において、大量かつ低コストの部品を製造するための重要なプロセスです。しかし、30~100 m/sという高速で溶湯を複雑な形状の金型キャビティに射出するため、湯流れは激しく三次元的になり、溶湯の著しい分裂(フラグメンテーション)や飛散(スプラッシング)を伴います。

これにより、空気の巻き込みによるポロシティ(巣)や、湯流れの合流不良によるコールドシャットといった鋳造欠陥が発生しやすくなります。どの部分が先に充填され、どこが最後に充るか、そしてエアベンドの配置が適切かどうかが、健全な鋳造品を得るための鍵となります。これらの複雑な現象を正確に予測し、ゲートシステムや金型設計を最適化することは、長年の課題でした。本研究で紹介されるSPH法は、この困難な課題に対する効果的な解決策を提示します。

アプローチ:SPH法の解明

本研究で用いられた平滑化粒子流体力学(SPH)法は、従来のグリッドベースの解析手法とは一線を画す、粒子ベースのラグランジュ的アプローチです(Ref. [1])。

この手法では、流体を固定されたメッシュやグリッドで計算するのではなく、物理的特性(質量、温度、密度など)を持つ多数の「粒子」の集合体としてモデル化します。これらの粒子は、ナビエ・ストークス方程式に従って互いに相互作用しながら自由に動き回ります。SPH法の最大の利点は、溶湯の飛散や分裂といった複雑な自由表面の挙動を、特別な処理を必要とせず、自然かつ容易にモデル化できる点にあります。本研究では、このSPH法を用いて、複数の工業用部品の充填プロセスを3次元でシミュレーションしました。

ブレークスルー:主要な研究結果とデータ

本論文では、SPHシミュレーションが実際のHPDCプロセスをいかに詳細に予測できるかを示す、4つの工業用部品の事例と熱解析の検証結果が提示されています。

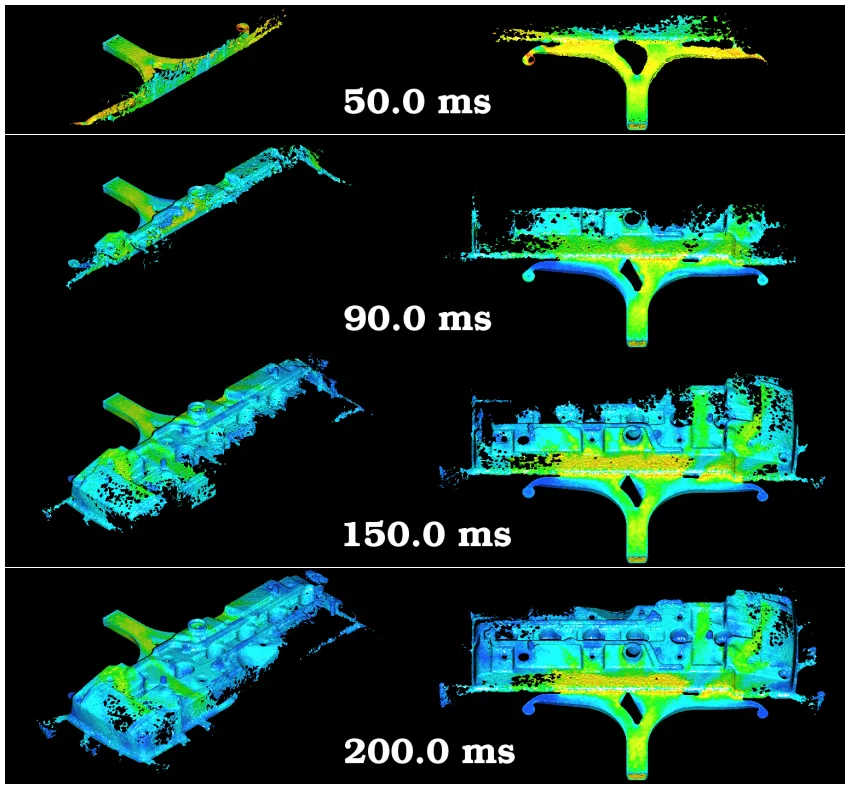

- 発見1:エンジンロッカーカバーの充填(Figure 1)

大型のアルミ製ロッカーカバー(約750 mm x 250 mm)のシミュレーションでは、ゲートからの溶湯の流れが金型の複雑な形状によってどのように分岐し、大きなボイド(空隙)を形成しながら充填されていくかが示されました。特に、金型外周部を溶湯が先行して流れる「レーストラッキング」現象が明確に捉えられています。 - 発見2:デファレンシャルカバーの充填(Figure 2)

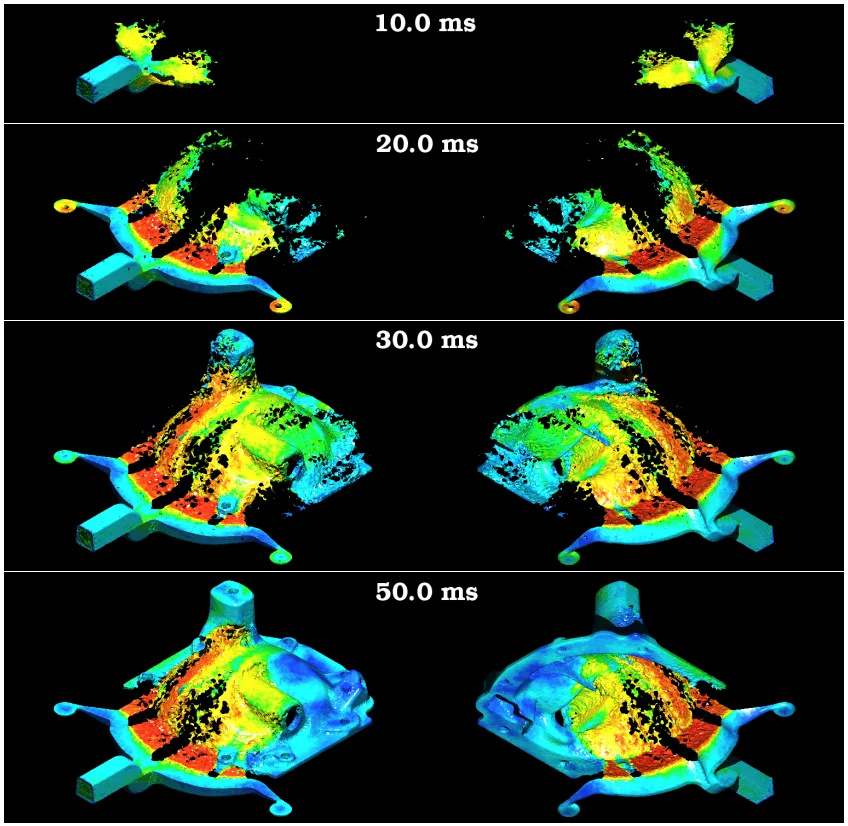

4つのゲートから流入した溶湯が合流し、金型反対側に到達した後、ゲート側に向かって逆流(バックフィリング)しながら充填される様子が示されています。高速で流れる領域と低速で逆流する領域の境界が明確に可視化されており、ボイドが最後に残る中央部分を特定しています。 - 発見3:電子機器ハウジングの充填(Figure 3)

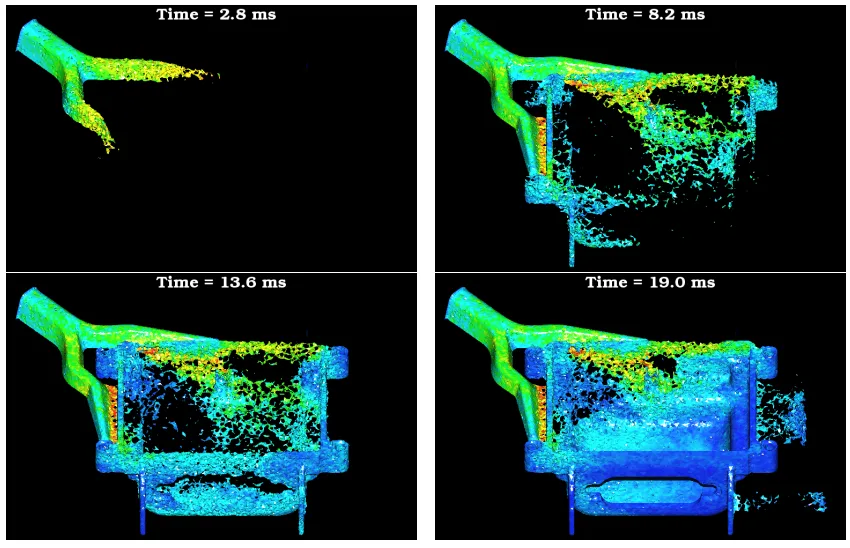

非対称なY字型ランナーからの充填では、ランナー形状に起因する不均一な流れが、いかにして長寿命の大きなボイドを形成するかが示されています。この結果は、ランナー設計が充填パターンと欠陥発生に直接的な影響を与えることを明確に物語っています。 - 発見4:ドアロックプレートの充填(Figure 4)

非常に薄いゲート(約0.2 mm)を持つ亜鉛ダイカスト部品のシミュレーションでは、200万個以上の粒子を用いた高解像度解析が実施されました。これにより、ゲート周辺の充填が遅れ、リム部に未充填部(ホール)が発生する可能性が予測されました。これはコールドシャットやウェルドラインによる表面欠陥につながるリスクを示唆します。 - 発見5:ショートショットによる熱的検証(Figure 6)

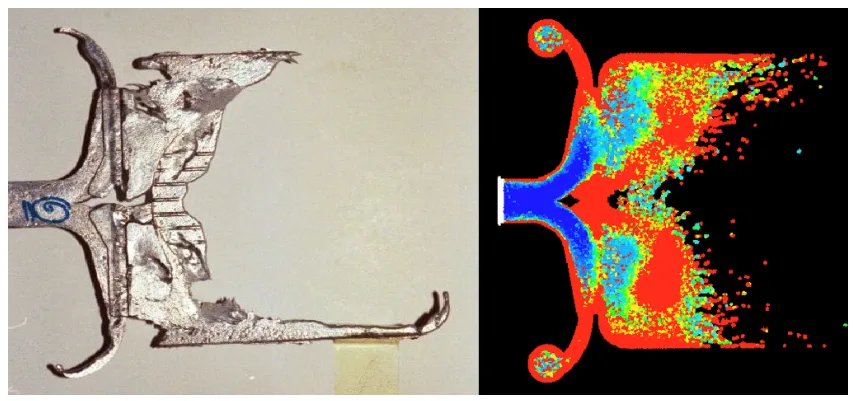

コースター部品のショートショット(意図的に充填を途中で止めたもの)を用いた検証では、SPHシミュレーション(右)が実際の実験結果(左)と非常に良好に一致することが示されました。特に、熱を奪われやすいゲート中央部で流れが阻害される現象まで正確に予測しており、SPHが熱伝達と凝固を考慮した解析にも有効であることを証明しています。

あなたのHPDC業務への実践的な示唆

本研究の結果は、理論的な興味に留まらず、現場の製造プロセス改善に直結する多くの実践的な知見を提供します。

- プロセスエンジニアへ: SPHシミュレーションは、鋳巣が発生しやすい「最終充填領域」を正確に予測します(論文の結論部より)。これにより、射出条件やエアベンドの設計を最適化し、不良率を低減させるための具体的な指針を得ることができます。

- 品質管理担当者へ: Figure 6で示されたシミュレーションと実験ショートショットの高い相関性は、実際の金型を製作する前に、充填パターンや潜在的な欠陥を高い精度で予測できることを意味します。これにより、試作回数の削減と開発期間の短縮が期待できます。

- 金型設計者へ: Figure 3の電子機器ハウジングの事例が示すように、ゲートやランナーの設計が充填挙動に与える影響を視覚的に評価できます。これにより、ボイド形成を未然に防ぎ、より健全な鋳造品を生み出すための、データに基づいた金型設計が可能になります。

論文詳細

Simulation of casting complex shaped objects using SPH

1. 概要:

- 論文名: Simulation of casting complex shaped objects using SPH

- 著者: P.W. Cleary, J. Ha, M. Prakash, T. Nguyen

- 発表年: 2005

- 発表機関/学会: Shape Casting: The John Campbell Symposium, TMS (The Minerals, Metals, & Materials Society)

- キーワード: SPH, high pressure die casting

2. 抄録:

ハイプレッシャーダイカスト(HPDC)における幾何学的複雑性と高流速は、著しい自由表面の分裂と飛散を伴う強力な三次元流動を引き起こす。HPDCのモデル化に特に適したラグランジュ的シミュレーション技術が、平滑化粒子流体力学(SPH)である。材料は固定グリッドではなく自由に動き回る粒子で近似され、複雑な自由表面運動を伴う流動の正確な予測を可能にする。本稿では、ドアロックプレートの亜鉛鋳造からエンジンロッカーカバーのアルミニウム鋳造まで、4つのSPHシミュレーション事例を示す。これらは流体自由表面、特に分裂とボイド形成の範囲において前例のない詳細さを示す。SPHは収縮、供給、一部のポロシティ生成、表面酸化物形成の予測など、鋳造予測に他の魅力的な特徴も持つ。熱伝達と凝固を組み合わせた流動予測は、ショートショットを用いて検証される。最終的な凝固鋳造品の全体的特徴は予測と良好に一致する。これらの結果は、SPHモデリングが、大規模な自動車鋳造品に対して妥当な計算時間で等温および熱シミュレーションの両方を実行でき、高い予測精度を提供するレベルに達したことを示している。

3. 序論の要約:

HPDCは自動車、家庭用品、電子機器産業で大量・低コスト部品を製造する重要なプロセスである。溶湯(アルミニウム、マグネシウム、亜鉛など)は高速(30~100 m/s)で複雑なゲート・ランナーシステムを通じて金型に射出される。このため、湯流れは三次元的で激しく、自由表面の分裂や飛散が著しい。均質な鋳造品を得るためには、金型の充填順序やエアベンドの配置が極めて重要である。数値シミュレーションは、金型設計や充填プロセスの有効性を研究するための強力でコスト効率の良い方法を提供する。

4. 研究の要約:

研究トピックの背景:

HPDCプロセスは、その高速かつ複雑な性質から、シミュレーションによる正確な予測が困難であった。特に、溶湯の飛散や分裂といった自由表面の挙動を、従来のグリッドベースの手法で捉えることには限界があった。

従来研究の状況:

SPH法は天体物理学の分野で開発され(Ref. [1])、その後、非圧縮性の密閉流(Ref. [2])、熱伝導(Ref. [3])、自然対流(Ref. [4])などに応用が拡大されてきた。HPDCへの応用と検証は、著者らによって継続的に報告されてきた(Ref. [5, 6, 7])。

研究の目的:

本研究の目的は、SPH法を用いて3次元の工業用部品4例の充填を予測し、そのシミュレーション結果をショートショット実験と比較することで、SPH法のHPDCプロセス予測における精度と実用性を検証することである。

研究の中核:

本研究では、エンジンロッカーカバー、デファレンシャルカバー、電子機器ハウジング、ドアロックプレートという、サイズも形状も異なる4つの工業用部品を対象に、SPH法による充填シミュレーションを実施した。さらに、熱伝達と凝固を考慮したコースターの充填シミュレーションを行い、その結果を実験的なショートショットと比較検証した。

5. 研究方法

研究設計:

本研究は、SPH法を用いた数値シミュレーションを主軸とし、その結果を実際の鋳造現象(ショートショット)と比較することで妥当性を検証する設計となっている。対象として、複雑な形状を持つ複数の実在の工業製品が選ばれた。

データ収集と分析方法:

シミュレーションは、SPH法に基づいて行われた。この方法は、流体を粒子の集合として扱い、連続体方程式と運動方程式(式(1)と(2))を解くことで、各粒子の位置、速度、密度などを時間とともに追跡する。結果は、特定の時間断面における粒子の分布と速度(または温度)として可視化され、充填パターンやボイド形成の分析に用いられた。

研究対象と範囲:

研究対象は、アルミニウム製のエンジンロッカーカバー、デファレンシャルカバー、電子機器ハウジング、および亜鉛製のドアロックプレートのHPDCプロセスである。さらに、熱的影響を検証するために、アルミニウム製コースターの充填も対象とされた。シミュレーションは、主に等温条件で行われたが、コースターの事例では熱伝達と凝固を含む非等温解析が実施された。

6. 主要な結果:

主要な結果:

SPHシミュレーションは、4つの工業製品すべてにおいて、複雑な充填パターン、溶湯の分裂、そしてボイドの形成過程を詳細に予測した。特に、メーカーによって観測されていたポロシティ/ボイドの発生箇所と、シミュレーションで予測された「最終充填領域」との間に良好な相関が見られた。さらに、コースターのショートショットを用いた熱的検証では、シミュレーションが実験結果の流動パターンを非常によく再現し、SPH法が熱的影響を含む解析においても高い予測精度を持つことが示された。

図の名称リスト:

- Figure 1: Filling of an engine rocker cover with fluid coloured by speed.

- Figure 2: Filling of differential cover with the fluid coloured by speed.

- Figure 3: An electronic housing filled from a Y shaped runner (coloured by speed).

- Figure 4: Filling by zinc of the front and back plates of a door lock (coloured by speed).

- Figure 5: Filling of coaster with fluid coloured by temperature.

- Figure 6: Short shot: experiment (left), simulation (right).

7. 結論:

亜鉛製ドアロックからアルミニウム製エンジンロッカーカバーに至るまで、多数の工業用部品のHPDC充填がSPHを用いてシミュレーションされた。充填予測の詳細は高レベルであり、最終充填箇所はメーカーによるポロシティ/ボイドの観測結果とよく相関した。検証の一環として、SPHによるショートショットのシミュレーションが単純なコースターで行われ、熱伝達と凝固によって引き起こされる複雑さ、特にコールドシャット予測の可能性が示された。

8. 参考文献:

- 1. Monaghan, J.J., “Smoothed particle hydrodynamics", Annual Review of Astronomy and Astrophysics., 30, (1992), 543-574.

- 2. Monaghan, J.J., “Simulating free surface flows with SPH", J. Computational Physics., 110, (1994), 399-406.

- 3. Cleary, P.W. & Monaghan, J.J., “Conduction modelling using smoothed particle hydrodynamics", J. Comp. Phys., 148, (1999), 227-264.

- 4. Cleary, P.W.,“Modelling confined multi-material heat and mass flows using SPH", Applied Mathematical Modelling, 22, (1998), 981-993.

- 5. Cleary, P.W., Ha, J., Prakash, M. and Nguyen, T., “3D SPH Flow Predictions and Validation for High Pressure Die Casting of Automotive Components", to appear: App Math. Modelling, (2004).

- 6. Cleary, P.W., Ha, J., and Ahuja, V., “High pressure die casting simulation using smoothed particle hydrodynamics”, Int. J. Cast Metals Research, 12, (2000), 335-355.

- 7. Ha, J. and Cleary, P.W., “Comparison of SPH simulations of high pressure die casting with the experiments and VOF simulations of Schmid and Klein”, Int. J. Cast Metals Research, 12, (2000), 409-418.

- 8. Ha, J., Cleary, P. W., Alguine, V. and Nguyen, T., “Simulation of die filling in gravity die casting using SPH and MAGMAsoft”, Proc. 2nd Int. Conf. on CFD in Minerals and Process Industries,Melbourne, Australia, 1999, 423-428.

結論と次のステップ

本研究は、HPDCにおける重要プロセス、すなわち充填挙動の予測を強化するための貴重なロードマップを提供します。その結果は、品質を向上させ、欠陥を削減し、生産を最適化するための、データに基づいた明確な道筋を示しています。

CASTMANでは、最新の業界研究を応用し、お客様の最も困難なダイカストの課題を解決することに専念しています。本稿で議論された課題がお客様の事業目標と共鳴するものであれば、ぜひ当社の技術チームにご連絡ください。これらの先進的な原理をお客様の部品製造にどのように実装できるか、共に検討させていただきます。

専門家Q&A:あなたの疑問にお答えします

Q1: この研究で特定された、HPDCプロセス改善のためのSPH法の最大の利点は何ですか?

A1: 本研究によれば、最大の利点は、溶湯の分裂や飛散といった「複雑な自由表面の挙動を、自然かつ容易にモデル化できる」点です。これは論文の「Abstract」および「Introduction」セクションで述べられています。

Q2: SPHによる予測はどの程度正確なのですか?

A2: 論文では、SPHシミュレーションの結果が実験的なショートショットと「良好に一致する(in good agreement)」と結論付けています。この高い相関性は、「Thermal Validation by Short Shot Comparison」セクション、特にFigure 6で視覚的に示されています。

Q3: SPH法は凝固のような熱的な影響も考慮できますか?

A3: はい、可能です。論文では、コースター部品の事例を用いて「熱伝達と凝固を含む完全連成の熱・流動SPH解析(a full coupled thermal and flow SPH solution)」を提示しており、その有効性を示しています。詳細は「Filling of the coaster with solidifying metal」セクションとFigure 5で説明されています。

Q4: SPH法は具体的にどのような鋳造欠陥の予測に役立ちますか?

A4: 本研究によれば、SPH法は「最終充填領域におけるポロシティやボイド」、さらには「コールドシャットやウェルドラインに起因する表面欠陥」の予測に役立つことが示唆されています。これは「Conclusion」および「Door Lock Plates」セクションの記述から明らかです。

Q5: この手法は小さな部品にしか適用できないのですか?

A5: いいえ、そのようなことはありません。本研究では、「エンジンロッカーカバーのような大規模な自動車鋳造品」にも適用できることが実証されています。この点は「Abstract」および「Rocker Cover」セクションで明確に述べられています。

Q6: SPH法の中核的な方法論とは何ですか?

A6: SPH法は、「流体を表現するために移動する粒子を用いた、ラグランジュ的でグリッドフリーな手法」です。これにより、固定されたメッシュに縛られることなく、流体の複雑な動きを追跡できます。この原理は「The SPH method」セクションで説明されています。

著作権

- 本資料は、[P.W. Cleary氏ら]による論文「[Simulation of casting complex shaped objects using SPH]」を分析したものです。

- 論文の出典: [https://www.researchgate.net/publication/291145862]

- 本資料は情報提供のみを目的としています。無断での商業的利用は禁じられています。

- Copyright © 2025 CASTMAN. All rights reserved.