亜鉛ダイカストのめっき不良を克服する:表面品質向上のための技術的洞察

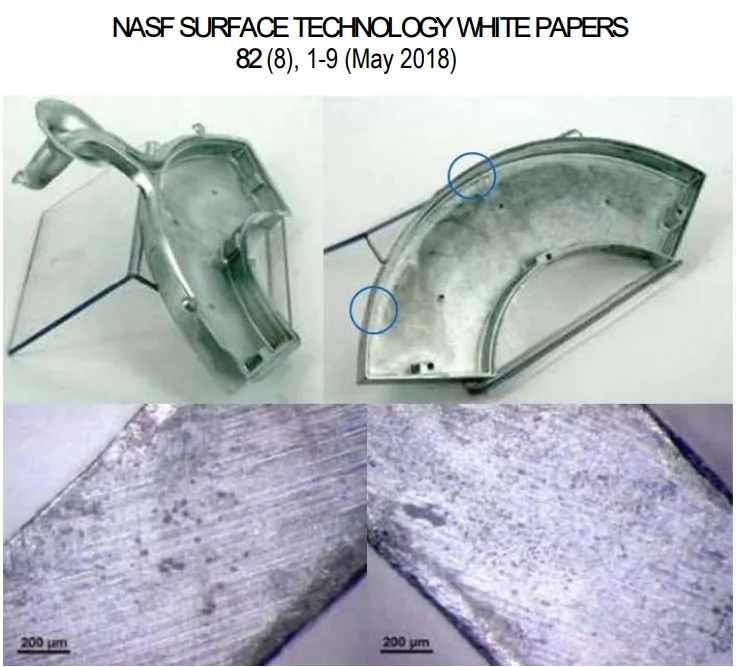

この技術概要は、Valeriia Reveko氏およびPer Møller氏によって執筆され、NASF SURFACE TECHNOLOGY WHITE PAPERS(2018年)に掲載された学術論文「Special Aspects of Electrodeposition on Zinc Die Castings」に基づいています。技術専門家のためにCASTMANが分析・要約しました。

キーワード

- プライマリーキーワード: 亜鉛ダイカスト めっき

- セカンダリーキーワード: ザマック, 表面処理, めっき不良, 鋳造スキン, 内部巣孔, 前処理

エグゼクティブサマリー

- 課題: 亜鉛ダイカスト部品への高品質な電気めっきは、ダイカストプロセス自体に起因する表面の組成変動や内部欠陥といった隠れた課題によって妨げられることがあります。

- 手法: Zamak 5合金のサンプルを用い、腐食試験、表面の形態・組成分析(SEM-EDS)、断面観察を通じて、めっき品質に影響を与える要因を徹底的に調査しました。

- 重要な発見: ダイカスト部品は、緻密で高品質な表層(鋳造スキン)と、多孔質で欠陥リスクの高い内部の二重構造を持っており、湯道切断などの後加工が内部の巣孔を露呈させ、めっき不良の主原因となることを明らかにしました。

- 結論: 亜鉛ダイカスト部品のめっき品質を確保するためには、鋳造スキンを維持しつつ、表面汚染物を除去する精密な前処理が不可欠であり、加工によって露出した巣孔への対策が極めて重要です。

課題:なぜこの研究がHPDC専門家にとって重要なのか

亜鉛ダイカストは、その優れた鋳造性、寸法安定性、コスト効率から多くの産業で採用されています。特に、保護性と装飾性を両立させるための電気めっきは、製品の付加価値を高める上で不可欠な表面処理です。しかし、高品質なダイカスト部品であっても、めっき後にブリスター(膨れ)や剥がれといった予測不能な不良が発生することがあります。これらの問題は、ダイカストプロセスに起因する表面の微細な組成変化や形態、そして目に見えない内部欠陥に根差しており、多くの製造現場で品質安定化の障壁となっています。本研究は、この「隠れた課題」の根本原因を科学的に解明し、安定しためっき品質を実現するための具体的な指針を提供することを目的としており、すべてのHPDC関係者にとって重要な知見を含んでいます。

アプローチ:研究手法の解明

本研究では、亜鉛ダイカスト合金の中でも代表的な「Zamak 5」をサンプルとして使用しました。研究チームは、めっき品質に影響を与える要因を特定するため、以下の体系的なアプローチを取りました。

- 腐食試験: サンプルを0.5M塩化ナトリウム溶液に浸漬させ、表面で起こる腐食プロセスを加速的に再現しました。これにより、合金成分が表面品質に与える影響を評価しました。

- 表面・断面分析: 走査型電子顕微鏡(SEM)を用いて表面の微細な形態変化を観察し、エネルギー分散型X線分光法(EDS)によって表面の元素組成を分析しました。これにより、腐食の前後や後処理による組成の変化を定量的に捉えました。

- 後処理の影響評価: 湯道除去後の機械加工や、めっき前処理として行われる研磨(グラインディング)が、部品の表面および露出面にどのような影響を与えるかを詳細に分析しました。

この多角的な分析により、材料組成から鋳造プロセス、後処理に至るまで、めっき品質を左右する要因が包括的に解明されました。

重要な発見:主要な研究結果とデータ

発見1:合金成分が引き起こす表面の脆弱性

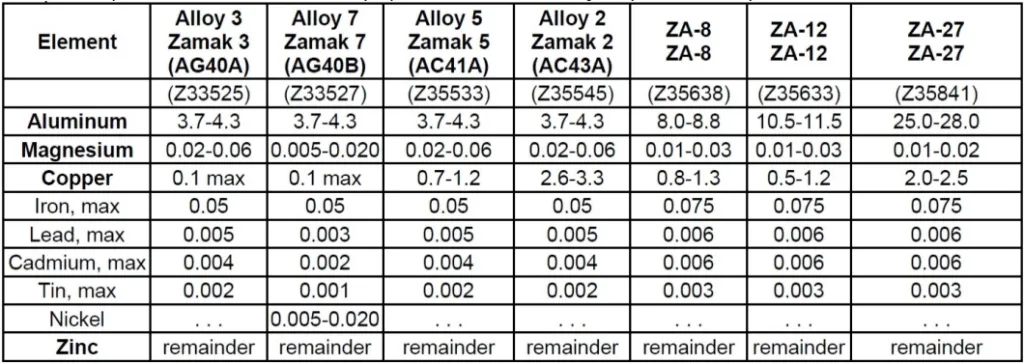

亜鉛ダイカストの強度や耐食性を向上させるアルミニウムや銅などの合金元素は、一方でめっき品質を損なう原因にもなり得ます。EDS分析の結果、腐食試験後のサンプル表面では、亜鉛とアルミニウムが選択的に溶解(腐食)し、相対的により貴な(腐食しにくい)銅の濃度が増加することが確認されました(表2)。

- 表2によると、腐食試験前はCuが0.7 wt%だったのに対し、30分後には1.2 wt%、60分後には1.1 wt%に増加しました。これは、表面に存在する銅の微小な析出物がカソード(陰極)として働き、周囲の亜鉛やアルミニウムのアノード(陽極)溶解を促進するガルバニック腐食を引き起こしていることを示しています。この現象は、めっき前の保管中や湿潤環境下での前処理中に表面を劣化させ、めっきの密着性を低下させる原因となります。

発見2:「鋳造スキン」と「内部巣孔」の二重構造

ダイカストプロセスでは、溶融金属が金型壁で急速に冷却されるため、部品の表層には緻密で微細な結晶構造を持つ層、通称「鋳造スキン(Die cast skin)」が形成されます。この層は通常50~300 µmの厚さを持ち、内部を保護する重要な役割を果たします。しかし、その内側は冷却速度が遅いため、より粗い結晶構造となり、ガスや収縮に起因する巣孔(ポロシティ)が内在します。

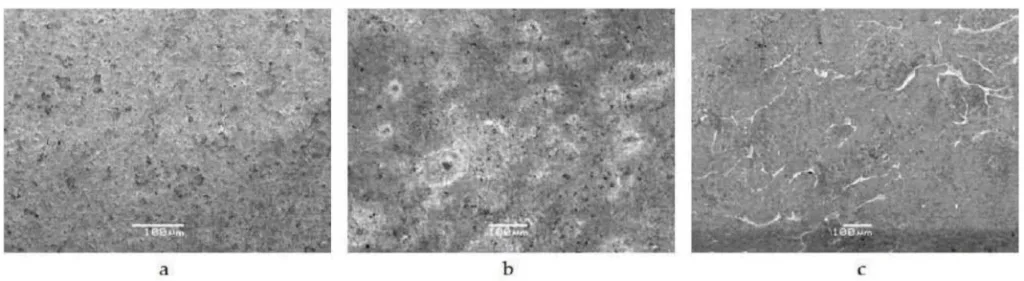

- 図4の断面写真では、表層から約80 µmまでの緻密な鋳造スキンと、それより内側の多孔質な領域が明確に区別できます。この内部巣孔は、通常は鋳造スキンに覆われているため問題になりませんが、後工程で表面に露出すると深刻なめっき不良を引き起こします。

発見3:後加工が暴く「隠れた欠陥」と前処理の重要性

湯道(ランナー)やバリの切断といった機械加工は、これまで鋳造スキンによって封じ込められていた内部巣孔を露出させます。

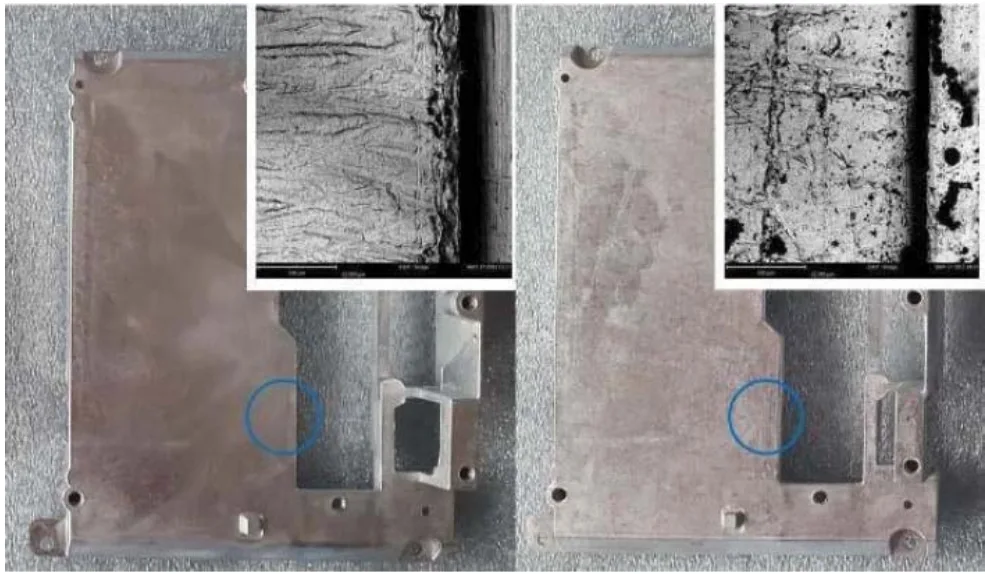

- 図6は、機械加工によって表面に現れた巣孔を明示しています。これらの微小な孔は、めっき工程で処理液を内部に保持し、後工程での加熱時などに膨張してブリスター(膨れ)を発生させたり、内部から腐食を引き起こしてコーティングの剥離を招いたりする、非常にリスクの高い領域となります。

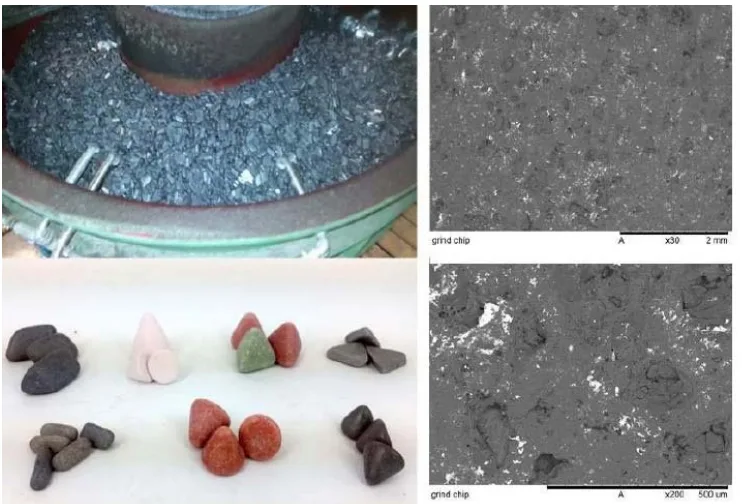

この問題を解決するため、研磨(グラインディング)による前処理が行われます。表4のEDS分析結果は、研磨が表面の汚染物質(炭素C:6.06%→0.00%、酸素O:3.05%→1.99%)を効果的に除去することを示しています。しかし、過度な研磨は貴重な鋳造スキンを削り取ってしまい、かえって内部巣孔を露出させるリスクも伴います。したがって、鋳造スキンを維持しつつ汚染層のみを除去する、管理された研磨プロセスが不可欠です。

R&Dおよび製造オペレーションへの実践的示唆

- プロセスエンジニア向け: 本研究は、湯道ゲートの設計がめっき品質に直結することを示唆しています。特に外観が重視される領域からゲート位置を十分に離すことで、切断によって内部巣孔が露出するリスクを低減できます。

- 品質管理チーム向け: 図4や図6に示される内部巣孔は、非破壊検査では検出しにくい場合があります。機械加工断面の抜き取り検査で巣孔のレベルを監視することは、潜在的なめっき不良リスクを管理する上で有効な品質基準となり得ます。

- 設計エンジニア向け: 鋳造スキン(50~300 µm)の重要性を考慮し、過度な機械加工や研磨を必要としない設計を心掛けることが重要です。特に、めっきが施される部品では、ニアネットシェイプ(最終形状に近い形)で鋳造するメリットが非常に大きいと言えます。

論文詳細

Special Aspects of Electrodeposition on Zinc Die Castings

1. 概要:

- Title: Special Aspects of Electrodeposition on Zinc Die Castings

- Author: Valeriia Reveko, Per Møller

- Year of publication: 2018

- Journal/academic society of publication: NASF SURFACE TECHNOLOGY WHITE PAPERS

- Keywords: electrodeposition, zinc die cast, surface finishing, electroplating defects

2. Abstract:

金属ダイカストは、様々な消費財の製造において一般的な選択肢となっている。多様なエンジニアリング合金や他の金属の中でも、亜鉛合金はその鋳造性、寸法安定性、そしてエネルギーとコストの節約をもたらす穏やかな凝固温度といった特性により、製造業者にしばしば好まれてきた。電気めっきは、亜鉛ダイカスト部品に高品質な保護的・装飾的表面仕上げを施すための頻繁な選択肢である。しかし、ダイカスト亜鉛部品にこの種の処理を適用することは、隠れた課題を提示する。これらの問題を克服するために、ダイカスト品の徹底的な形態および組成分析が実施された。めっき基板としての亜鉛ダイカストの特別な側面が記述され、ダイカストプロセスと関連付けられている。

3. Introduction:

現在、金属ダイカストは完成品の製造において一般的な選択肢となっている。幾何学的要件を完全に満たすニアネットシェイプの部品を提供できる、この非常に経済的で効率的なプロセスに、ますます多くの工業生産者が魅了されている。基礎材料としての亜鉛は、硬度、延性、衝撃強度、自己潤滑特性に始まり、優れた熱伝導性および熱伝導率を示すなど、幅広い望ましい特性を提供する。多様なエンジニアリング合金や他の金属の中でも、亜鉛合金はその鋳造性、寸法安定性、そしてエネルギーとコストの大幅な節約をもたらす穏やかな凝固温度のために、製造業者にしばしば好まれてきた。亜鉛ダイカスト部品は、高性能、低生産価格、リサイクル可能性(ニッケルおよびクロムめっきされていない場合)、非毒性によって特徴づけられる。この材料は自動車産業でも高く評価されている。

4. 研究の要約:

研究トピックの背景:

亜鉛ダイカストは優れた特性を持つが、酸性、強アルカリ性、工業地帯の環境下での腐食に弱いという欠点がある。このため、電気めっきによる表面処理が広く行われているが、ダイカストプロセスに起因する表面組成のばらつきや形態の変化が、めっき品質に深刻な影響を与えることがある。

従来の研究の状況:

従来から、亜鉛ダイカストの機械的特性や合金組成に関する研究は行われてきたが、ダイカストプロセス自体がめっき品質に与える微細な影響、特に「鋳造スキン」と内部巣孔の関連性や、後加工がもたらすリスクについて体系的に分析した研究は十分ではなかった。

研究の目的:

本研究の目的は、亜鉛ダイカスト部品の表面形態と組成を詳細に分析し、ダイカストプロセスに起因するめっき不良の根本原因を特定することである。これにより、高品質な電気めっきを実現するための実践的な知見を提供することを目指す。

研究の核心:

研究の核心は、亜鉛ダイカスト部品が持つ「表層(鋳造スキン)」と「内部」の不均一な構造を明らかにすることにある。合金元素の挙動、鋳造時の凝固プロセス、そして湯道切断や研磨といった後処理が、いかにしてめっき不良の温床となる表面状態を作り出すかを、SEM-EDS分析や腐食試験を通じて科学的に実証した。

5. 研究方法論

研究デザイン:

本研究は、代表的な亜鉛ダイカスト合金であるZamak 5を対象とした実験的分析である。未処理のサンプル、腐食環境に曝露したサンプル、そして研磨処理を施したサンプルの表面状態と組成を比較分析するデザインを採用した。

データ収集・分析方法:

- 走査型電子顕微鏡(SEM): 表面の微細構造と形態を観察するために使用。

- エネルギー分散型X線分光法(EDS): 表面の元素組成を定量的に分析するために使用。

- 加速腐食試験: 0.5M塩化ナトリウム溶液への浸漬により、表面の腐食挙動を評価。

- 光学顕微鏡: 部品の断面を観察し、鋳造スキンと内部構造を評価。

研究対象と範囲:

研究対象はZamak 5亜鉛ダイカスト合金のサンプルに限定される。分析範囲は、材料組成、ダイカストプロセスに起因する微細構造、および研磨などの代表的な後処理が表面特性に与える影響に焦点を当てている。

6. 主要な結果:

主要な結果:

- 合金元素である銅(Cu)は、表面でガルバニック腐食を促進し、亜鉛(Zn)とアルミニウム(Al)の選択的溶解を引き起こす。

- ダイカスト部品は、厚さ50~300 µmの緻密な「鋳造スキン」と、巣孔を含む多孔質な内部構造から成る。

- 湯道切断などの機械加工は、内部の巣孔を露呈させ、これがめっき不良(ブリスター、剥離)の主要な原因となる。

- 研磨処理は、離型剤の残留物や酸化物などの表面汚染物を除去するために不可欠であるが、貴重な鋳造スキンを過度に除去しないよう注意深く管理する必要がある。

図の名称リスト:

- Figure 1 - SEM images of a zinc die cast sample surface (a) before and after immersion in a 0.5M sodium chloride solution for (b) 30 and (c) 60 minutes.

- Figure 2 - Zinc-aluminum binary phase diagram. The blue line shows the zinc-aluminum ratio in Zamak 5 alloy.

- Figure 3 - Light optical microscope image of a cross-section of the die cast sample. Light blue zinc-rich zones are surrounded by an aluminum-rich gray matrix.

- Figure 4 - Light optical microscope image of the die cast sample cross-section. The difference between the skin layer within the first 80 µm and the inner porous bulk is clearly visible.

- Figure 5 - Ellingham diagram for several metals giving the free energy of formation of metal oxides.

- Figure 6 - Photos illustrating the pores revealed after machining operations.

- Figure 7 - Cast items and abrasive chips in the working vessel and different types of abrasive chips (left) and SEM images of the surface of grinding chips (right).

- Figure 8 - Bowl vibrator for slide grinding at the die casting production site.

- Figure 9 - Macro photos and SEM images of a zinc die cast sample surface before (left) and after (right) grinding.

7. 結論:

材料組成の影響分析により、未処理の亜鉛ダイカスト部品は、湿度のない管理された雰囲気下で保管するか、表面の軽微な腐食を避けるために特殊な保護グリースで覆う必要性が明らかになった。これにより、後続のめっきプロセスの品質が製品仕様内に維持される。湿潤状態は表面での腐食プロセスを加速させ、表面品質に影響を与えるため、前処理後すぐに亜鉛部品をめっきすることが推奨される。ダイカストプロセスの詳細な検討により、現実は常に期待とは異なり、部品の表面品質がめっきの要求を満たさないことが多いことが示された。バルク材の内部巣孔の存在、外層の酸化アルミニウム、有害な不純物は無視できない。研磨プロセスはめっきの有効な前処理となるが、すべての機械的処理と同様に、めっきやその他の後続処理で最良の結果を得るために不可欠な貴重な鋳造スキンを維持するために、誠実に実施されなければならない。

8. 参考文献:

- K. Miyoshi, "Solid Lubricants and Coatings for Extreme Environments: State-of-the-Art Survey," National Aeronautics and Space Administration, Springfield, 2007.

- ASTM B86-13, Standard Specification for Zinc and Zinc-Aluminum (ZA) Alloy Foundry and Die Castings, ASTM International, West Conshohocken, PA, 2013; www.astm.org.

- T. Savaşkan and M.Ş. Turhal, "Relationships between Cooling Rate, Copper Content and Mechanical Properties of Monotectoid-Based Zn-Al-Cu Alloys," Materials Characterization, 51 (4), 259-270 (2003).

- K.A. Esakul, "Intergranular Corrosion Failure in Zn-Al Alloy Solenoid Valve Seats," Handbook of Case Histories in Failure Analysis, ASM International, Materials Park, OH, Vol. 1, 1992.

- Z. Panossian and J.V. Ferrari, "Case Studies of Blistering Problems in Zinc-Plated Steel and Zinc-Plated Die-Cast Zinc Alloy Parts," Plating & Surface Finishing, 91 (9), 48-52 (2004).

- Landolt-Börnstein Database, Binary Systems.

- M. Gelfi, et al., "Microstructural and Mechanical Properties of Zinc Die Casting Alloys," Advanced Engineering Materials, 6 (10), 818-822 (2004).

- W.T. Andresen, Die Casting Engineering: A Hydraulic, Thermal and Mechanical Process, Marcel Dekker, New York, 2005.

- J. Titley, "The Role of Alloys and Melting Processes in the Cause and Elimination of Zinc Die Casting Defects," Global Casting Magazine, (2013).

- L.S. Aubrey, "Method for Filtering Molten Aluminum and Molten Aluminum Alloys," U.S. Patent 8,486,176 (July 16, 2013).

専門家Q&A:技術者のためのFAQ

Q1: なぜこの研究では、多くの亜鉛合金の中から「Zamak 5」が選ばれたのですか? A1: 論文ではZamak合金がその卓越した鋳造性から好まれる選択肢であると述べられています。Zamak 5は、アルミニウム、マグネシウム、そして引張強度と硬度を高めるための銅を含む、このクラスの合金の代表的なものです。したがって、Zamak 5を分析することで、産業界で広く使用されている他の類似の亜鉛ダイカスト合金にも適用可能な、一般的で重要な知見を得ることができます。

Q2: 表2で示されている、腐食によって表面の銅(Cu)濃度が上昇するという結果は、めっき担当者にとって具体的に何を意味しますか? A2: この結果は、めっき前の部品表面で目に見えない劣化が進行していることを意味します。銅は亜鉛やアルミニウムよりも電位が高いため、湿気があると微小な電池(ガルバニックセル)が形成され、母材である亜鉛が選択的に溶け出してしまいます。これにより、表面は化学的に不均一になり、微細な凹凸が生じます。このような劣化した表面にめっきを施すと、密着性が著しく低下し、ブリスターや剥がれの原因となります。

Q3: 論文では厚さ50~300 µmの「鋳造スキン」の重要性が述べられていますが、これを維持することはなぜそれほど重要なのでしょうか? A3: 鋳造スキンは、ダイカスト部品の表面に形成される唯一の緻密で巣孔のない層だからです。このスキンが、多孔質でめっき液を吸い込みやすい内部構造を封じ込めるバリアとして機能します。もし過度な研磨や機械加工でこのスキンが除去されると、内部の巣孔が露出し、めっき液が侵入・残留します。これが後の工程で熱せられた際に膨張し、ブリスター(膨れ)を引き起こすため、鋳造スキンの維持は高品質なめっきの絶対条件と言えます。

Q4: 表4では、研磨によって炭素(C)と酸素(O)が除去されることが示されています。これはなぜめっき前処理として有効なのですか? A4: 炭素の減少は、鋳造時に使用される離型剤の残留物が除去されたことを示しています。また、酸素の減少は、表面に自然に形成された、あるいはアルミニウムが優先的に形成した安定な酸化膜(酸化アルミニウム)が除去されたことを意味します。これらの離型剤残留物や酸化膜は、めっきの密着を著しく妨げる異物層です。したがって、研磨がこれらの汚染物質を効果的に取り除くことで、清浄で活性なめっき下地を作り出していることがデータからわかります。

Q5: めっきを施す亜鉛ダイカスト部品を設計する上で、この論文から得られる最も重要な教訓は何ですか? A5: 最も重要な教訓は、「湯道ゲートの位置を、外観上重要な面から可能な限り遠ざけること」です。論文が示すように、湯道ゲートの切断は、内部巣孔を露出させる最大の要因です。この露出した巣孔は、後からの処理で完全に塞ぐことが非常に困難であり、めっき不良の最大の原因となります。したがって、設計段階でゲート位置を慎重に検討することが、後工程での品質問題を未然に防ぐ上で極めて重要です。

結論:より高い品質と生産性への道筋

本研究は、亜鉛ダイカスト めっきにおける品質問題が、単なる表面の汚れではなく、材料組成、鋳造プロセス、そして後加工が複雑に絡み合った根深い課題であることを明らかにしました。特に、緻密な「鋳造スキン」と多孔質な「内部構造」という二重構造の理解は、不良原因を特定し、対策を講じる上で不可欠です。機械加工によって露出する内部巣孔は、めっき品質を脅かす最大の脅威であり、これを管理することが高品質な製品を安定して生産するための鍵となります。

CASTMANでは、こうした最新の業界研究を製品開発と製造プロセスに積極的に取り入れ、お客様の生産性と品質の向上に貢献することをお約束します。本稿で議論された課題がお客様の事業目標と合致する場合、ぜひ当社のエンジニアリングチームにご相談ください。これらの原則をお客様の部品にどのように適用できるか、共に探求してまいります。

著作権情報

- このコンテンツは、Valeriia Reveko氏およびPer Møller氏による論文「Special Aspects of Electrodeposition on Zinc Die Castings」を基にした要約および分析です。

- 出典: NASF SURFACE TECHNOLOGY WHITE PAPERS, 82 (8), 1-9 (May 2018)

本資料は情報提供のみを目的としています。無断での商業的利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.