シミュレーションモデルの簡素化がもたらす、計算時間とデータ要件の大幅削減

本テクニカルブリーフは、Johannes Dettelbacher氏およびWolfgang Schlüter氏によって執筆され、SNE Technical Note (2020)に掲載された学術論文「Simulative Study of Aluminium Die Casting Operations Using Models with Varying Degrees of Detail」に基づいています。ダイカスト専門家のために、CASTMANのエキスパートが要約・分析しました。

![Figure 1: Scheme of an aluminium die casting plant with its process steps [3].](https://castman.co.kr/wp-content/uploads/Figure-1-Scheme-of-an-aluminium-die-casting-plant-with-its-process-steps-3.webp)

キーワード

- 主要キーワード: アルミダイカスト シミュレーション

- 副次キーワード: 生産最適化, エネルギー消費, シミュレーションモデル, モデル詳細度, 計算時間短縮, データ要件

エグゼクティブサマリー

- 課題: 実際のダイカスト工場では、複雑なシミュレーションに必要な詳細データが不足していることが多く、生産最適化の機会を逃している。

- 手法: 実際の工場データを基に検証された「高詳細度モデル」を基準とし、それより簡素化された「詳細モデル」と「簡易モデル」を設計。計算時間、データ要件、結果の精度を比較評価した。

- 重要な発見: 「詳細モデル」は、計算時間を33分の1に、必要データ量を43%削減しながらも、エネルギー消費量の予測誤差をわずか0.4%に抑えるという、速度と精度の優れたバランスを示した。

- 結論: 詳細なデータがなくても、適切に簡素化されたシミュレーションモデルを用いることで、生産およびエネルギー消費に関する迅速かつ信頼性の高い予測が可能となり、多くの企業で最適化策の検討が実現可能になる。

課題:なぜこの研究がダイカスト専門家にとって重要なのか

生産およびロジスティクスにおける最適化手法として、シミュレーションの活用はますます一般的になっています(Ref. [1])。しかし、現実の操業プロセスを正確に再現しようとすると、モデルは必然的に複雑化します。これには、膨大なモデリング工数、詳細な操業・生産データの収集、そして長い計算時間が必要となります。

特に、アルミニウムダイカストのようなエネルギー集約型の産業では、生産性とエネルギー効率の最適化ポテンシャルが非常に大きいにもかかわらず、多くの企業では複雑なシミュレーションを実行するための十分なデータ基盤が整っていないのが現状です(論文 Abstract参照)。この「データ不足」という現実的な制約が、シミュレーションによる改善活動の導入を阻む大きな壁となっています。本研究は、この課題に正面から取り組み、データ取得の負担が少なくても実用的な結果を得られるシミュレーションアプローチを提示します。

アプローチ:研究手法の解明

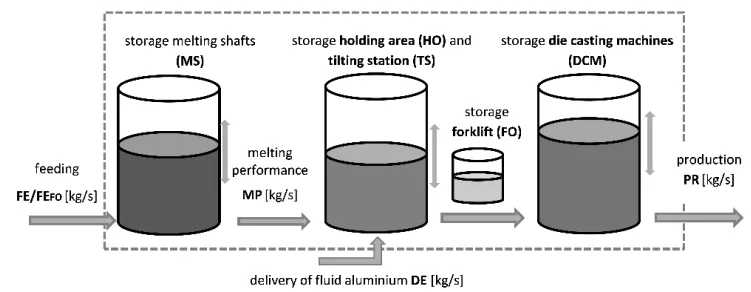

本研究は、大規模なアルミニウムダイカスト工場を対象としています(Figure 1参照)。研究者たちは、この工場をシミュレートするために、詳細度の異なる3つのモデルを開発しました。

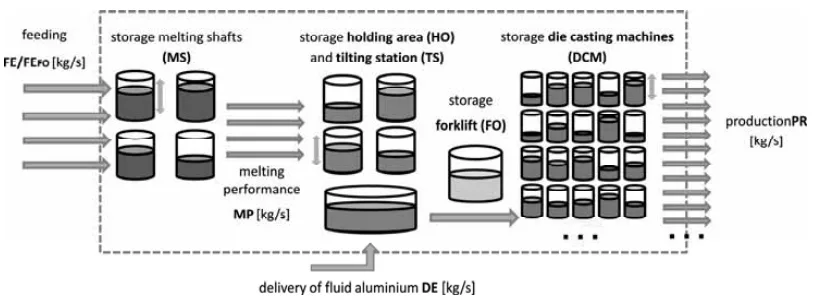

- 高詳細度モデル (Highly-detailed Model): 実際の2つの工場のデータで検証された、最も現実に近い基準モデル。溶解炉、搬送、ダイカストマシンなど、ほぼ全ての工程を個別に表現します(Figure 6参照)。

- 詳細モデル (Detailed Model): 各機械(溶解炉、ダイカストマシン等)を個別の材料保管場所としてモデル化。これにより、個々の機械の材料不足などを表現できますが、制御ロジックは簡素化されています(Figure 4参照)。

- 簡易モデル (Simplified Model): 機械群(例:複数の溶解炉)を一つの大きな保管場所として集約。モデル構造が最も単純で、データ要件と計算時間を最小限に抑えることを目的としています(Figure 2参照)。

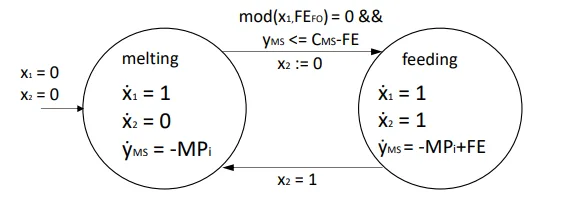

これらのモデルは、連続的なプロセス(溶解など)と離散的なイベント(フォークリフト輸送など)の両方を扱うことができるハイブリッド・オートマトンとして記述され、Matlab、Simulink、Stateflowを用いて構築・シミュレーションされました(論文 Section 2参照)。

発見:主要な研究結果とデータ

3つのモデルを比較し、計算時間、データ要件、予測精度を評価した結果、以下の重要な知見が得られました。

- 発見1:計算時間とデータ要件の劇的な削減

Table 1が示すように、モデルの簡素化は圧倒的な効率化をもたらしました。「簡易モデル」は「高詳細度モデル」に比べて計算時間が132分の1に、「詳細モデル」でも33分の1に短縮されました。必要な操業パラメータの数も、「簡易モデル」はわずか11%、「詳細モデル」は57%で済み、データ収集の負担を大幅に軽減できることが示されました。 - 発見2:材料・エネルギー消費の予測精度

Table 2は、実際の操業データを基にした1週間のシミュレーション結果を示しています。材料消費量(鋳造質量)はどのモデルも高い精度で再現しました。しかし、比エネルギー消費量(溶湯1トンあたりのエネルギー)では、「簡易モデル」が12.5%という大きな誤差を示したのに対し、「詳細モデル」の誤差はわずか0.4%でした。これは、「簡易モデル」が特性の異なる複数の炉を一つの保管タンクとして集約したため、エネルギー計算の精度が低下したことが原因です(論文 Section 3.2参照)。 - 発見3:操業シナリオへの応答性

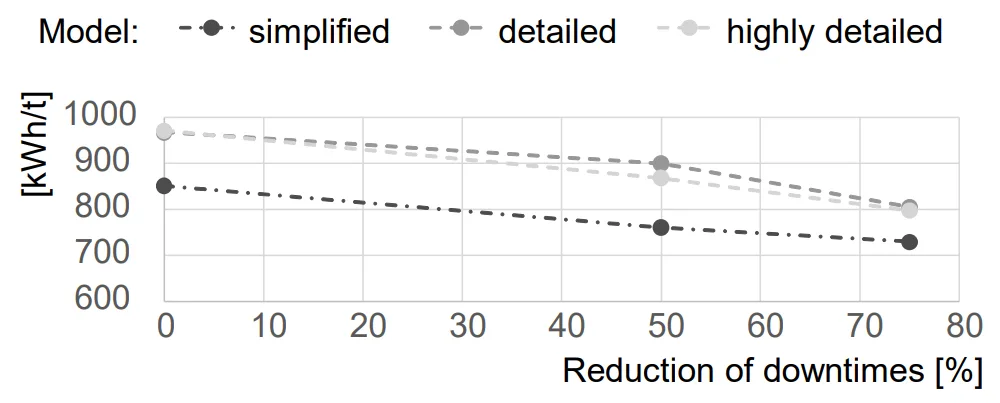

ダイカストマシンのダウンタイムを変動させるシナリオ(Scenario B)では、ダウンタイム削減が溶解炉の効率を高め、比エネルギー消費量を改善する効果が期待されます。Figure 7が示すように、「詳細モデル」と「高詳細度モデル」は、この効果を非常によく似た挙動で捉えています。「簡易モデル」も傾向は捉えていますが、絶対値の乖離が見られます。この結果から、「詳細モデル」が迅速な「what-if」分析に非常に適していることがわかります。

あなたのダイカスト操業への実践的な示唆

本研究の結果は、実際の製造現場において以下のような実践的な価値を提供します。

- プロセスエンジニア向け: 「詳細モデル」を用いることで、完全なデータセットがなくても、ダウンタイムの変更や生産計画の変更がエネルギー消費や材料フローに与える影響を迅速に予測できます。これにより、改善策の効果を事前に、かつ低コストで評価することが可能になります。

- 品質・生産管理者向け: 本研究のアプローチは、主要なKPI(溶湯量、エネルギー消費量など)の迅速な予測を可能にし、日々の操業計画やリソース配分をデータに基づいて最適化するための強力なツールとなります。

- ダイ設計・設備計画担当者向け: この研究は、データが限られた環境でもシミュレーションが有効であることを示しています。これにより、これまでシミュレーション導入をためらっていた企業でも、最適化の検討に着手する道が開かれます。特に「詳細モデル」は、エネルギー効率を考慮した設備構成や操業ルールの検討に有効です。

論文詳細

Simulative Study of Aluminium Die Casting Operations Using Models with Varying Degrees of Detail

1. 概要:

- 論文名: Simulative Study of Aluminium Die Casting Operations Using Models with Varying Degrees of Detail

- 著者: Johannes Dettelbacher, Wolfgang Schlüter

- 出版年: 2020

- 掲載誌: SNE - Simulation Notes Europe, ARGESIM Publisher Vienna

- キーワード: Aluminium die casting, simulation, energy efficiency, model simplification, hybrid automata

2. 論文要旨:

アルミニウムダイカスト工場は、生産とエネルギー効率の面で大きな最適化のポテンシャルを持つが、これはシミュレーションによって実証可能である。しかし、実際の企業は複雑なシミュレーションのためのデータ基盤が貧弱なことが多い。本研究では、複雑なモデルを基に、少ないデータ取得量で利用可能な簡易シミュレーションモデルを設計した。これらを本論文で記述し、異なるシナリオでテストした。一つのシナリオは生産機械のダウンタイムの変動である。材料およびエネルギー消費の観点から、依然として妥当な結果を保ちつつ、計算時間の大幅な節約が達成可能である。

3. 序論(要約):

シミュレーション支援手法は、生産・ロジスティクス企業で最適化策を実証するためにますます利用されている。モデルはしばしば現実の操業プロセスを正確に表現することを目指すが、これには高い詳細度が要求され、多大なモデリング工数、詳細なデータ、長い計算時間が伴う。特に非鉄金属産業では、複雑なシミュレーションモデルを適用するにはデータ基盤が不十分なことが多い。本稿では、アルミニウムダイカスト工場を対象に、詳細度の異なるシミュレーションモデルを設定し、特定のシナリオ下で比較する。

4. 研究の要約:

研究トピックの背景:

本研究は、溶解、搬送、鋳造といった連続的および離散的なプロセスステップを含む大規模なアルミニウムダイカスト工場を対象としている(Figure 1)。特に溶解および保持プロセスはエネルギー集約的であり、工場全体のエネルギー効率を左右する重要な要素である。

従来研究の状況:

従来、高精度なシミュレーションには高詳細度のモデルが必要とされ、データ収集と計算時間のコストが導入の障壁となっていた。

研究の目的:

本研究の目的は、データ取得量が少なくても利用可能で、かつ計算時間を大幅に短縮できる簡素化されたシミュレーションモデルを設計し、その有効性を検証することである。これにより、より多くの企業がシミュレーションを活用した最適化に取り組めるようにすることを目指す。

研究の核心:

研究の核心は、詳細度の異なる3つのモデル(簡易、詳細、高詳細)を構築し、計算時間、必要データ量、そして材料・エネルギー消費の予測精度という観点から比較評価することにある。

5. 研究方法

研究デザイン:

高詳細度モデルを基準(リファレンス)とし、それと比較する形で簡易モデルと詳細モデルの性能を評価するデザインを採用した。比較は、①実操業条件の再現、②ダイカストマシンのダウンタイム変動、という2つのシナリオで行われた。

データ収集と分析方法:

高詳細度モデルは、実際の2つの工場のデータによって検証されている。各モデルはハイブリッド・オートマトンとしてMatlab、Simulink、Stateflowを用いて構築された。モデル間の比較は、シミュレーションによって得られた溶湯質量、鋳造質量、比エネルギー消費量の値を基に行われた。

研究対象と範囲:

研究対象は、4基の溶解炉、31台のダイカストマシン、および外部からの溶湯供給がある大規模なアルミニウムダイカスト工場である。

6. 主要な結果:

主要な結果:

- 計算時間とデータ要件: 簡易モデルは高詳細度モデル比で計算時間を132分の1に、詳細モデルは33分の1に削減した。必要パラメータ数も、簡易モデルは高詳細度モデルの11%で済んだ(Table 1)。

- 予測精度: 詳細モデルは、溶湯質量で0.9%、比エネルギー消費量で0.4%という非常に低い誤差を示した。一方、簡易モデルは比エネルギー消費量で12.5%の誤差が見られた(Table 2)。

- シナリオ分析: ダウンタイム変動シナリオにおいて、詳細モデルは高詳細度モデルと非常に近い挙動を示し、簡素化されたモデルでも動的な操業変化の影響を精度良く捉えられることが確認された(Figure 7)。

図表リスト:

![Figure 6: Components of the highly detailed operational

simulation [5].](https://castman.co.kr/wp-content/uploads/image-2538.webp)

- Figure 1: Scheme of an aluminium die casting plant with its process steps [3].

- Figure 2: Scheme of the simplified model.

- Figure 3: Hybrid automat for the melting shafts in the simplified model (…).

- Figure 4: Scheme of the detailed model.

- Figure 5: Hybrid automat of a melting shaft in the detailed model (…).

- Figure 6: Components of the highly detailed operational simulation [5].

- Figure 7: Specific energy consumption in the models with a variation of downtimes at die casting machines.

- Table 1: Calculation time and data scope of the models.

- Table 2: Comparison of the models.

7. 結論:

本研究では、既存の高詳細度シミュレーションモデルから2つの簡素化モデルを作成・記述した。簡素化モデルは、計算時間と必要な操業データを大幅に削減することを可能にする。材料および比エネルギー消費量のマッピングにおいて、高詳細度モデルからの逸脱はわずかであった。しかし、簡易モデルは異なる炉のタイプを十分に記述できないため、エネルギー計算において大きな乖離を示した。したがって、特に「詳細モデル」は、エネルギーと材料消費に関する迅速な予測を行うための短期的な使用に特に適している。最終的な目標は、インテリジェントなフォークリフト制御やモデル予測制御といったスマートサービスでこれらのモデルを使用することである。

8. 参考文献:

- [1] März L, Krug W, Rose O, Weigert G. Simulation und Optimierung in Produktion und Logistik, Praxisorientierter Leitfaden mit Fallbeispielen. Berlin; Springer VDI; 2011.

- [2] Dettelbacher J. Simulative Untersuchung von Betriebserweiterungen in einem Aluminium-Schmelz- und Druckgussbetrieb anhand von Modellen mit unterschiedlichen Detaillierungsgrad. ASIM-Treffen STS/GMMS; 2019 February; Braunschweig. 53–58.

- [3] Jeckle D. Dokumentation der Software zur Simulation des Materialflusses und Untersuchung der Energieeffizienz eines Schmelz- und Druckgussbetriebes. Ansbach: Ansbach University of Applied Sciences; 2015.

- [4] Atterer R. Hybride Automaten. Munich: Technical University of Munich; 2001.

- [5] Buswell A, Schlüter W. E|Melt: Erweiterung einer unternehmensspezifischen Materialfluss- und Energiesimulation zur Abbildung variabler Betriebsstrukturen der Nichteisen-Schmelz- und Druckgussindustrie. In: Loose T, editor. Tagungsband Workshop 2018 ASIM/GI-Fachgruppen; 2018 March; Heilbronn. 33–38.

- [6] Buswell A, Schlüter W. E|Melt: A flexible material flow and energy simulation in the context of Industry 4.0. In: Deatcu C, Schramm T, Zobel K, editors. ASIM 2018 – 24. Symposium Simulationstechnik; 2018 October; Hamburg. 42–47.

結論と次のステップ

本研究は、ダイカストにおける主要なプロセスと成果を向上させるための貴重なロードマップを提供します。その発見は、品質向上、欠陥削減、生産最適化に向けた、明確でデータ駆動型のアプローチを示しています。

CASTMANでは、業界の最新研究を応用し、お客様の最も困難なダイカストの課題を解決することに専念しています。本稿で議論された課題がお客様の操業目標と共鳴するものであれば、ぜひ当社のエンジニアリングチームにご連絡ください。これらの先進的な原則をお客様の部品製造にどのように適用できるか、ご相談させていただきます。

専門家Q&A:あなたの疑問に答えます

Q1: この研究で特定された、エネルギー効率を改善するための最も重要なモデルは何ですか?

A1: 本研究では、「詳細モデル」が速度、少ないデータ要件、高い精度のバランスが最も取れていると結論付けています。これは論文の「Conclusion」セクションで詳述され、Table 1とTable 2のデータによって裏付けられています。

Q2: なぜ「簡易モデル」はエネルギー消費の予測精度が低かったのですか?

A2: 論文の「Section 3.2」で述べられているように、「簡易モデル」は特性の異なる複数の溶解炉を単一のアルミニウム貯蔵タンクとして集約してモデル化したためです。これにより、個々の炉のエネルギー特性が失われ、全体のエネルギー消費量の計算に12.5%の誤差が生じました。

Q3: この研究は特定の合金に限定されたものですか?

A3: 論文では、特定の合金についての言及はありません。研究は一般的なアルミニウムダイカスト工場を対象としており、そのプロセスフロー(溶解、搬送、鋳造)のシミュレーションに焦点を当てています。

Q4: 研究者たちは結論に至るためにどのようなシミュレーション技術を使用しましたか?

A4: 論文の「Section 2」で説明されているように、研究者たちは連続的プロセスと離散的イベントの両方をモデル化できるハイブリッド・オートマトンという手法を用い、その実装にはMatlab, Simulink, and Stateflowというソフトウェアツールを使用しました。

Q5: 論文によると、このモデルの主な実用的な用途は何ですか?

A5: 論文の「Conclusion」セクションによれば、これらのモデル、特に「詳細モデル」は、エネルギーと材料消費に関する迅速な予測を行うのに特に適しています。将来的には、インテリジェントなフォークリフトトラック制御や操業のモデル予測制御といったスマートサービスへの応用が最終目標として挙げられています。

Q6: この論文からダイカスト工場が得られる、直接的で実践的な教訓は何ですか?

A6: 論文「Simulative Study of Aluminium Die Casting Operations Using Models with Varying Degrees of Detail」からの核心的な教訓は、たとえ利用できるデータが限られていても、適切に簡素化されたシミュレーションモデルを構築することで、生産最適化のための有用で迅速な予測が可能になるということです。これにより、これまでデータ不足でシミュレーション導入を断念していた多くの施設でも、その恩恵を受けられるようになります。

著作権

- 本資料は、Johannes Dettelbacher氏およびWolfgang Schlüter氏による論文「Simulative Study of Aluminium Die Casting Operations Using Models with Varying Degrees of Detail」の分析です。

- 論文の出典: DOI 10.11128/sne.30.tn.10538

- 本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

- Copyright © 2025 CASTMAN. All rights reserved.