見えない欠陥を見抜く:マイクロX線CTと機械学習が拓く、ダイカスト製品の完璧な含浸評価

この技術概要は、Ajith Bandara氏らによる学術論文「Micro X-ray Computed Tomography and Machine Learning Assessment of Impregnation Efficacy of Die-Casting Defects in Metal Alloys」に基づいています。この論文は、Sensors and Materials誌(2024年)に掲載されたもので、CASTMANが技術専門家向けに分析・要約しました。

キーワード

- 主要キーワード: ダイカスト 含浸評価

- 二次キーワード: マイクロX線CT, 機械学習, 非破壊検査, Al合金, 気密性, 鋳造欠陥, 真空加圧含浸(VPI)

エグゼクティブサマリー

- 課題: ダイカスト製品の気密性を保証するための含浸処理の効果を、非破壊かつ正確に評価する信頼性の高い方法が確立されていなかった。

- 手法: 高度なCdTeセンサーを備えたマイクロX線CTと機械学習(TWS)を組み合わせ、Al合金内の微細な含浸樹脂を可視化・セグメント化した。

- 重要なブレークスルー: 機械学習を用いることで、従来の輝度ベースの手法では困難だった微細な漏れ経路内の低密度含浸樹脂を、Al合金母材や気孔から明確に分離・特定することに成功した。

- 結論: マイクロX線CTと機械学習の組み合わせは、ダイカスト製品の含浸効果を定性的・定量的に評価する強力な非破壊検査手法であり、品質保証を大幅に向上させる。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車部品や電子機器筐体など、高い気密性が要求される高圧ダイカスト(HPDC)製品において、鋳造時に発生する微細なガス気孔や引け巣は、製品の信頼性を損なう重大な問題です。これらの欠陥を封止するために真空加圧含浸(VPI)処理が広く行われていますが、その効果を確実に評価することは長年の課題でした。

従来の浸漬水漏れ試験では、微細な漏れを見逃す可能性がありました。一方、X線CTを用いた非破壊検査は有望視されていましたが、含浸材である樹脂は原子番号が低くX線の吸収率が小さいため、金属母材とのコントラストが低く、特に数十ミクロンレベルの微細な欠陥内では樹脂を明確に識別することが極めて困難でした。本研究は、この技術的限界を打破し、ダイカスト 含浸評価の精度を飛躍的に向上させる新しいアプローチを提示するものです。

アプローチ:その手法を解き明かす

本研究では、以下の材料と先進的な分析手法を用いて、含浸効果の評価が行われました。

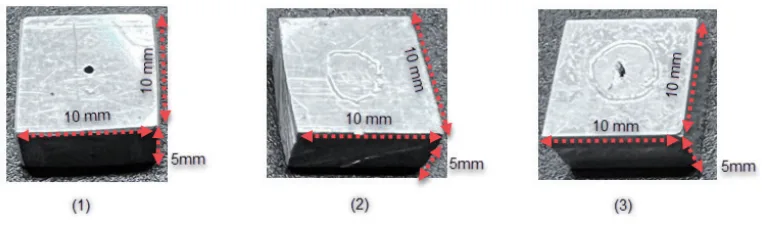

- 試験サンプル: ADC12アルミニウム合金(密度2.74 g/cm³)から製造された10 × 10 × 5 mm³のサンプルを使用。

- 含浸処理: 標準的なVPI技術(MIL-STD-276A Method B)に基づき、市販の熱硬化性ポリマー「Super Seal P601」(主成分: 2-ヒドロキシエチルメタクリレート)を用いて含浸処理を実施。

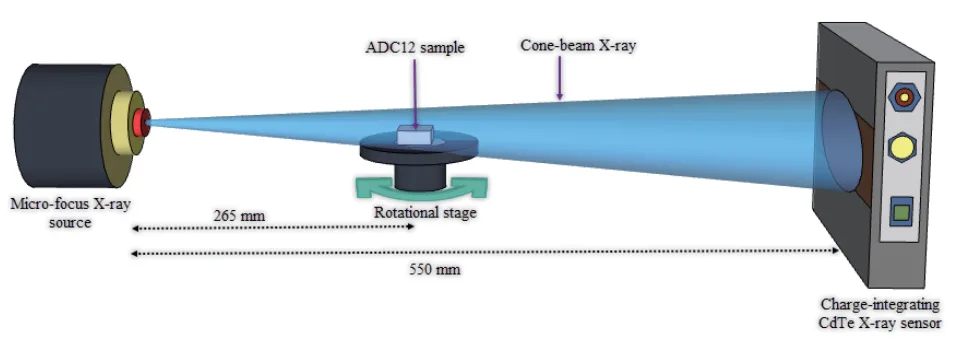

- 定性分析(マイクロX線CT): 高性能な直接変換型CdTe(カドミウムテルライド)センサーを搭載した研究室ベースのマイクロX線CTシステムを使用。これにより、高解像度な3Dおよび2DのCT画像を取得しました。画像のセグメンテーション(領域分割)には、従来の輝度ベースの手法に加え、機械学習(ML)アプローチである「Trainable Weka Segmentation (TWS)」ツールを適用し、Al合金、気孔、含浸樹脂の3つのクラスに精密に分類しました。

- 定量分析(デュアルエネルギーXCT): フォトンカウンティングが可能なCdTeセンサーを用いたデュアルエネルギーXCT(DXCT)を実施。低エネルギー(20-30 keV)と高エネルギー(50-60 keV)の2つのエネルギー帯で取得したデータから、物質固有の有効原子番号(EAN)を算出。これにより、欠陥内に存在する物質が、意図した含浸材であるかを定量的に特定しました。

ブレークスルー:主要な発見とデータ

本研究は、ダイカスト 含浸評価におけるいくつかの重要なブレークスルーを明らかにしました。

発見1:機械学習による含浸樹脂の精密な可視化

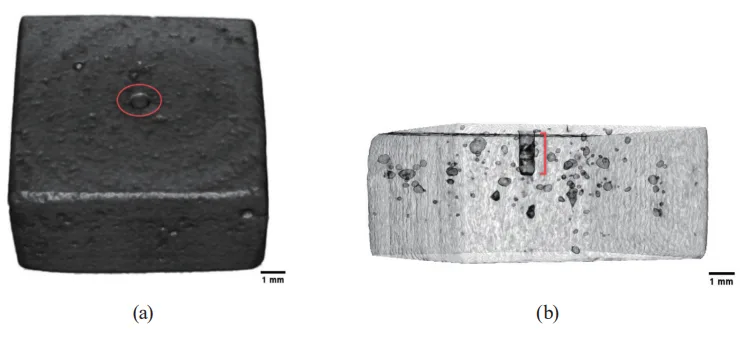

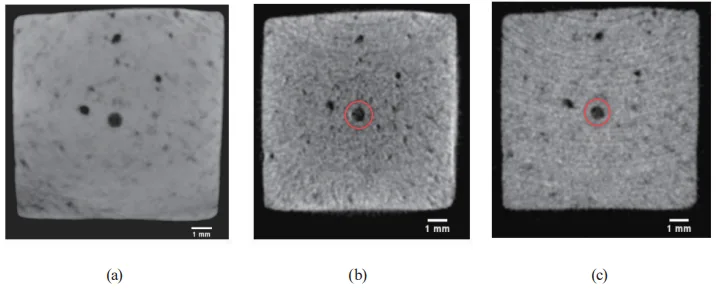

従来の輝度ベースの画像処理では、含浸樹脂と空気(未充填の欠陥)の識別が困難でした。論文のTable 1に示される画像品質指標(Q)では、「空気-ADC12」(Q1=15.43)の分離度は高いものの、「空気-含浸材」(Q3=6.26)の分離度は著しく低く、この課題を数値的に裏付けています。 しかし、機械学習(TWS)を適用することで、この限界を克服しました。Figure 6(b)に示すように、MLベースでセグメント化された画像では、元画像(a)ではほとんど見えなかった微細な漏れ経路が、含浸樹脂(緑色)、Al合金(赤色)、空気(紫色)として明確に可視化されています。これにより、ミクロン単位の欠陥が確実に封止されているか否かを客観的に判断できるようになりました。

発見2:含浸不良パターンの特定と原因の示唆

サンプル3の分析では、重大な含浸不良が明らかになりました。Figure 8(a)の3D-CT画像は、大きな鋳造クラックに沿って含浸樹脂が不連続に分布していることを示しています。断面画像(b)を見ると、含浸材は40-130µmの狭い領域にのみ存在していました。研究者らは、これはVPIプロセス中に、低粘度の樹脂が比較的大きな欠陥から排出されてしまった可能性を示唆しています。 さらに、Figure 9(a)の拡大画像では、硬化した含浸材の内部に微細な気泡が捕捉されていることが確認されました。これは、樹脂の重合収縮や内部の水分が原因である可能性があり、含浸材自体の品質や硬化プロセスの管理が、封止の完全性に影響を与えることを示しています。

発見3:デュアルエネルギーXCTによる含浸材の定量的同定

DXCT分析は、欠陥内の物質を「見える化」するだけでなく、それが「何か」を特定する強力な手段であることを証明しました。Table 2に示されるように、サンプル1の含浸材から算出された実験的な有効原子番号(Zeff(exp))は7.36でした。これは、使用されたSuper Sealant P601の理論値(Zeff(th)=7.10)とわずか3.53%の誤差で一致しました。この結果は、欠陥内に存在する物質が間違いなく意図した含浸材であることを定量的に裏付けるものであり、異物混入などの懸念を払拭し、プロセスの信頼性を保証します。

研究開発および製造現場への実用的な示唆

本研究の成果は、ダイカスト製品に関わる様々な専門家にとって、具体的な改善アクションに繋がる知見を提供します。

- プロセスエンジニア向け: この研究は、VPIプロセスのパラメータ(真空度、加圧圧力、保持時間)が含浸材の充填度に直接影響することを示唆しています。特にサンプル3で見られた含浸不良は、欠陥のサイズや形状に応じて、樹脂の粘度や硬化条件を最適化する必要があることを示しています。

- 品質管理チーム向け: 論文のFigure 7は、20-50µmという微細な漏れ経路が完全に封止された状態を明確に捉えています。マイクロXCTと機械学習の組み合わせは、従来のリークテストでは検出不可能なレベルでの品質保証を可能にする、次世代の非破壊検査手法となり得ます。

- 設計エンジニア向け: 鋳造欠陥の形状、サイズ、そして連結性が、含浸の成否を大きく左右することが明らかになりました。Figure 8で示されたような大きなクラックは含浸が困難であることから、製品設計の初期段階で、許容される欠陥の基準をより厳密に定義する際の重要な判断材料となります。

論文詳細

Micro X-ray Computed Tomography and Machine Learning Assessment of Impregnation Efficacy of Die-Casting Defects in Metal Alloys

1. 概要:

- Title: Micro X-ray Computed Tomography and Machine Learning Assessment of Impregnation Efficacy of Die-Casting Defects in Metal Alloys

- Author: Ajith Bandara, Koichi Kan, Katanaga Yusuke, Natsuto Soga, Takagi Katsuyuki, Akifumi Koike, and Toru Aoki

- Year of publication: 2024

- Journal/academic society of publication: Sensors and Materials, Vol. 36, No. 1

- Keywords: micro X-ray computed tomography, direct conversion X-ray sensors, machine learning image segmentation, Al-alloy die-casting, vacuum pressure impregnation, dual-energy X-ray CT

2. Abstract:

Die-cast light metal alloys in various industrial applications require precise airtightness, and vacuum pressure impregnation (VPI) is typically used to seal casting defects to ensure product reliability. Evaluating the efficacy of VPI in sealing alloy defects is crucial. In this study, laboratory-based micro X-ray computed tomography (micro-XCT) was effectively employed in conjunction with advanced direct conversion CdTe semiconductor sensors to nondestructively evaluate the efficacy of standard VPI in sealing die-casting defects of industrial Al alloys. The internal casting defects and the low-atomic-number impregnation sealant distribution were visualized by adjusting the scalar opacity mapping in 3D CT. In 2D CT, it is challenging to identify the sealant resin in the narrow leakage paths of the alloy sample due to its low grey contrast, and a machine learning approach with the Trainable Weka Segmentation (TWS) plug-in was applied to segment the CT images more precisely than by the traditional intensity-based image processing technique. TWS efficiently segmented the Al alloy, air pores, and diffused sealant resin in the samples, providing an in-depth analysis of the impregnation efficacy. Dual-energy XCT (DXCT) with photon-counting sensors was utilized as a quantitative method based on the effective atomic number to identify the impregnation material in the alloys as the commercially used Super Sealant P601 polymer resin.

3. Introduction:

X-ray computed tomography (XCT) has become a broad and effective nondestructive imaging technique used in the medical and industrial sectors since the first commercial CT scanner was built for medical imaging by Nobel Prize winner Godfrey Hounsfield in 1969.(1,2)

4. Summary of the study:

Background of the research topic:

ダイカスト軽金属合金は、軽量、高強度、リサイクル性などの利点から、特に自動車産業で広く使用されています。しかし、高圧ダイカスト(HPDC)プロセスでは、ガス気孔や引け巣といった鋳造欠陥が不可避的に発生し、製品の気密性を損なう原因となります。これを解決するため、真空加圧含浸(VPI)によって欠陥を封止する手法が取られていますが、その含浸効果を正確かつ非破壊で評価する技術が求められていました。

Status of previous research:

従来の含浸評価は、浸漬水漏れ試験などの破壊的または間接的な手法に依存していました。X線CT(XCT)は非破壊検査手法として有望ですが、含浸材である樹脂はX線吸収率が低く、金属母材や微細な欠陥内で明確に識別することが困難でした。特に、従来の輝度ベースの画像セグメンテーションでは、樹脂と空気を区別することが難しいという課題がありました。

Purpose of the study:

本研究の目的は、先進的な直接変換型CdTe半導体センサーを搭載した研究室ベースのマイクロX線CT(micro-XCT)を用い、Al合金ダイカスト製品のVPIによる含浸効果を非破壊で評価する手法を確立することです。特に、機械学習(ML)を用いた画像セグメンテーション技術を適用し、従来の評価手法の限界を克服することを目指しました。さらに、デュアルエネルギーXCT(DXCT)を用いて含浸材を定量的に特定することも目的としました。

Core study:

本研究では、VPI処理を施したADC12 Al合金サンプルに対し、2種類のXCT分析を行いました。 1. 定性分析: チャージ積分型CdTeセンサーを用いて高解像度のCT画像を取得。3Dスカラー不透明度マッピングと、機械学習プラグイン「Trainable Weka Segmentation (TWS)」を用いた2D画像のセグメンテーションにより、Al合金、空気、含浸樹脂を精密に分離・可視化し、含浸状態を詳細に分析しました。 2. 定量分析: フォトンカウンティング型CdTeセンサーを用いたDXCTを実施。2つの異なるエネルギー帯でのX線減衰係数から有効原子番号(EAN)を算出し、欠陥内の物質が市販の含浸材「Super Sealant P601」であることを定量的に同定しました。

5. Research Methodology

Research Design:

本研究は、3つのADC12 Al合金サンプルを用いて実験的に行われました。これらのサンプルに標準的なVPI処理を施し、マイクロX線CTを用いて非破壊で内部を観察しました。定性分析では、機械学習による画像セグメンテーションの有効性を検証し、定量分析では、DXCTによって含浸材の同定を行いました。

Data Collection and Analysis Methods:

データ収集には、2種類のCdTeセンサーベースのXCTシステムを使用しました。 - 定性分析用: チャージ積分型FPDを使用し、サンプルを360°回転させながら2700枚の投影画像を取得。FBP(Filtered Back Projection)アルゴリズムでCT画像を再構成しました。画像解析にはFijiおよび3D Slicerソフトウェアを使用し、TWSプラグイン(Random Forest分類器)でセグメンテーションを行いました。 - 定量分析用: フォトンカウンティング型XCounterセンサーを使用し、4つのエネルギー閾値(20, 30, 50, 60 keV以上)で投影画像を取得。低エネルギー(20-30 keV)と高エネルギー(50-60 keV)のCT画像を再構成し、線減衰係数から有効原子番号(EAN)を算出しました。

Research Topics and Scope:

本研究の範囲は、工業用Al合金(ADC12)のダイカスト欠陥に対する標準的なVPI処理の効果評価に限定されます。評価手法として、マイクロX線CT、機械学習画像セグメンテーション、デュアルエネルギーXCTに焦点を当てています。

6. Key Results:

Key Results:

- 従来の輝度ベースのセグメンテーションでは、低コントラストの含浸樹脂を空気やAl合金から分離することが困難でした(画像品質指標Q3=6.26)。

- 機械学習(TWS)を用いることで、Al合金、気孔、含浸樹脂を正確にセグメント化し、従来は不可視だった20-50µmの微細な漏れ経路内の含浸状態を明確に可視化することに成功しました。

- 一部のサンプルでは、大きな鋳造欠陥から含浸樹脂が流出し、経路が完全に封止されていない「含浸不良」が確認されました。

- 含浸樹脂内に微細な気泡が捕捉されていることが観察され、これは重合収縮や樹脂内の水分が原因である可能性が示唆されました。

- デュアルエネルギーXCT(DXCT)分析により、含浸材の有効原子番号を7.36と算出し、市販の含浸材Super Sealant P601(理論値7.10)であることを誤差3.53%で定量的に同定しました。

Figure Name List:

- Fig. 1. (Color online) Images of die-cast Al alloy test samples.

- Fig. 2. (Color online) Experimental setup of the charge integration-type CdTe sensor-based FPD.

- Fig. 3. (Color online) Experimental setup of the photon-counting CdTe sensor-based XCounter FPD.

- Fig. 4. (Color online) Three-dimensional CT images of ADC sample 1: (a) greyscale CT image and (b) side-view transparent CT image.

- Fig. 5. (Color online) XCT images of ADC sample 1: (a) top-view 3D CT image, (b) side-view 3D CT image, and (c) 2D CT image across the center hole.

- Fig. 6. (Color online) ML-based image segmentation of sample 1: (a) greyscale 2D CT image, (b) segmented 2D CT image, and (c) probability map of the segmented 2D CT image.

- Fig. 7. (Color online) ML-based image segmentation of sample 2: (a) 3D CT image, (b) cross-sectional 2D CT image, (c) segmented 2D CT image, and (d) probability map of the segmented 2D CT image.

- Fig. 8. (Color online) XCT images of ADC sample 3: (a) side-view 3D CT image and (b) cross-sectional 2D CT image across the highlighted region of the 3D CT image.

- Fig. 9. (Color online) ML-based image segmentation of sample 3: (a) segmented 2D CT image and (b) probability map of the segmented 2D CT image.

- Fig. 10. (Color online) DXCT of ADC12 sample 1: (a) total-energy 2D CT image, (b) low-energy 2D CT image, and (c) high-energy 2D CT image.

7. Conclusion:

Lightweight die-cast Al alloys play a leading role in many industrial applications because of their robust properties. However, inevitable casting defects have increased the rate of casting scraps and prevented the use of die-cast components in practical applications where air-tightness is mandatory. Therefore, VPI is applied as a cost-effective method to eliminate die-casting cracks and leakage paths, allowing the reuse of alloy products by improving their overall performance. Hence, evaluating the efficacy of the impregnation treatment in sealing casting defects is vital. We successfully conducted such an evaluation using a laboratory-based micro X-ray CT system. The advanced CdTe flat panel sensors, which can directly convert X-ray photons into electrical charge, were excellent for nondestructively visualizing the internal geometry and die-casting defects within the Al alloys. The distribution of the low-atomic-number impregnation resin was illustrated by adjusting the scalar opacity mapping in the 3D CT images. Identification of the sealant resin in subtle die-casting defects with traditional intensity thresholding was challenging in the 2D CT images due to their lower X-ray attenuation and several image artifacts, resulting in a low image quality measure of 6.26 between air and resin. The ML-based image segmentation approach with TWS was employed to effectively segment the CT image into three predefined classes. After adequately training the TWS tool with a known dataset, it automatically and accurately detected and segmented the low-atomic-number impregnation sealant within subtle die-casting defects. A perfectly sealed minute leakage path (20–50 µm) in Al alloy sample 2 was depicted in the segmented 2D CT cross-sectional image. The geometry of the leakage path and the polycrystalline nature of the ADC12 alloy were also effectively represented in segmented probability map images. Al alloy sample 3 was thus revealed to contain an uneven leakage path with a significant die-casting crack. Note that impregnation material was found only within a narrow section of the path, suggesting potential discharge from the leakage path during the standard VPI process. The ML-based segmented image revealed tiny air pores within the sealant resin, which can also affect the impregnation efficacy. In the DXCT analysis, the impregnation material was quantitatively recognized as the P601 Super Sealant from its EAN. Hence, the outcomes of this study confirm the effectiveness of industrial micro-XCT combined with advanced X-ray sensors to comprehensively verify the impregnation efficacy in sealing defects within lightweight die-cast alloys.

8. References:

- [論文に記載されている参考文献リストをそのまま転記します。] 1 S. T. Neel and R. N. Yancey: Rev. Prog. Quant. Nondestr. Eval. 15 (1996) 497. 2 S. Carmignato: Industrial X-ray computed tomography, W. Dewulf and R. Leach, Eds. (Springer International Publishing, Cham, Switzerland, 2017) 1st ed., Vol. 10, pp. 978-3. https://doi.org/10.1007/978-3-319-59573-3. 3 S. R. Stock: Int. Mater. Rev. 53 (2008) 129. https://doi.org/10.1179/174328008X277803. 4 J. G. Behnsen, K. Black, J. E. Houghton, and R. H. Worden: Materials (Basel) 16 (2023) 1259. https://doi.org/10.3390/ma16031259. 5 V. Gómez, H. Herazo, and E. S. Stuart: Precis. Eng. 60 (2019) 544 https://doi.org/10.1016/j.precisioneng.2019.06.007 6 F. Akman, R. Durak, M. F. Turhan, and M. R. Kaçal: Appl. Radiat. Isot. 101 (2015) 107. 7 C. Cao, M. F. Toney, T.-K. Sham, R. Harder, P. R. Shearing, X. Xiao, and J. Wang: Mater. Today 34 (2020) 132. 8 Y. Zhou, J. Chen, O. M. Bakr, and O. F. Mohammed: ACS Energy Lett. 6 (2021) 739. 9 T. Buzug: Computed Tomography (Springer, Berlin, Germany, 2008). 10 S. K. Kennedy, A. M. Dalley, and G. J. Kotyk: J. Mater. Eng. Perform. 28 (2019) 728. https://doi.org/10.1007/s11665-018-3841-5 11 J. Kastner: 6th Conf. Industrial Computed Tomography 2016 (iCT2016). Case Studies in Nondestructive Testing and Evaluation, 6 (Part B) (2016) 2. https://doi.org/10.1016/j.csndt.2016.05.007. 12 F. Garcia-Moreno, T. R. Neu, P. H. Kamm, and J. Banhart: Adv. Eng. Mater. 28 (2022) 201355. https://doi.org/10.1002/adem.202201355. 13 D. Liu and J. Tao: Adv. Mater. Res. 308-310 (2011) 785. https://doi.org/10.4028/www.scientific.net/AMR.308-310.785. 14 W. J. Joost and P. E. Krajewski: Scr. Mater. 128 (2017) 107. 15 H. Juergen and T. Al-Samman: Acta Mater. 61 (2013) 818. 16 F. Campbell (Ed.): Lightweight Materials: Understanding the Basics (ASM International: Novelty, OH, USA, 2012). 17 J. Relland, L. Bax, and M. A. Ierdes: Vision on the Future of Automotive Lightweighting Alliance (Surrey, UK, 2019). 18 F. Czerwinski: Materials 14 (2021) 6631. https://doi.org/10.3390/ma14216631 19 NADCA Product Specification Standards for Die Casting, Publication #402 (Arlington Heights, IL, North American Die Casting Association, 2018) 10th ed. 20 D. Blondheim and A.Monroe: Int. J. Metalcast. 16 (2022) 330. https://doi.org/10.1007/s40962-021-00602-x. 21 L. Lattanzi, A. Fabrizi, A. Fortini, M. Merlin, and G. Timelli: Procedia Struct. Integrity 7 (2017) 505. https://doi.org/10.1016/j.prostr.2017.11.119 22 K. Kan, Y. Imura, H. Morii, K. Kobayashi, T. Minemura, and T. Aoki: World J. Nucl. Sci. Technol. 3 (2013) 106. 23 A. Bandara, K. Kan, H. Morr, A. Koike, and T. Aoki: Prod. Eng. Res. Devel. 14 (2020) 147. https://doi.org/10.1007/s11740-019-00946-8. 24 N. Soga, A. Bandara, K. Kan, A. Koike, and T. Aoki: Prod. Eng. Res. Devel. 15 (2021) 885. https://doi.org/10.1007/s11740-021-01071-1. 25 K. Yusuke, A. Bandara, N. Soga, K. Kan, A. Koike, and T. Aoki: Prod. Eng. Res. Devel. 17 (2023) 291. https://doi.org/10.1007/s11740-022-01147-6. 26 A. D. Plessis and P. Rossouw: Case Stud. Nondestruct. Test Eval. (2015). https://doi.org/10.1016/j.csndt.2015.03.001 27 A. Buratti, J. Bredemann, M. Pavan, R. Schmitt, and S. Carmignato: Applications of CT for dimensional metrology. In: S. Carmignato, W. Dewulf, and R. Leach (Eds.) Industrial X-ray computed tomography (Springer, Cham. 2018) pp. 333-369. 28 J. Kastner and C. Heinzl: X-ray computed tomography for nondestructive testing and materials characterization. In: Liu Z, Ukida H, Ramuhalli P, Niel K (Eds.) Integrated imaging and vision techniques for industrial inspection (Springer, London, 2015) p. 227. 29 C. Reinhart: 17th World Conf. Nondestructive Testing, Shanghai, China eJNDT 13 (2008) 25. 30 A. Thompson and R. Leach: Introduction to industrial X-ray computed tomography. In: S. Carmignato, W. Dewulf, and R. Leach (Eds.) Industrial X-ray computed tomography (Springer, Cham, 2018) pp. 1-23. 31 H. Randolf, T. Fuchs, and N. Uhlmann: Nucl. Instrum. Methods Phys. Res., Sect. A 591 (2008) 14. 32 M. A. Krueger, S. S. Huke, and R. W. Glenny: CircRes 112 (2013) e88. https://doi.org/10.1161/CIRCRESAHA.113.301162. 33 J. Maiora and M. Graña: The 2012 Int. Joint Conf. Neural Networks (IJCNN) Brisbane, Australia, June 10–15 (IEEE Explore, 2012) pp. 1–7. 34 W. Macdonald and S. Shefelbine: Med. Biol. Eng. Comp. 51 (2013) 1157. 35 B. Mutiargo, A. Garbout, and A. A. Malcolm: Proc. SPIE 11050, Int. Forum Medical Imaging in Asia 2019 (27 March 2019) 110500L. https://doi.org/10.1117/12.2521768 36 A. Kyrieleis, V. Titarenko, M. Ibison, T. Connolley, and P. J. Withers: J. Microsc. 241 (2010) 69. 37 J. Muders, J. Hesser, A. Lachner, and C. Reinhart: Int. Symp. Digital Industrial Radiology and Computed Tomography (Berlin, Germany, 2011). 38 J. Schindelin, I. Arganda-Carreras, E. Frise, V. Kaynig, M. Longair, T. Pietzsch, S. Preibisch, C. Rueden, S. Saalfeld, B. Schmid, J. Y. Tinevez, D. J. White, V. Hartenstein, K. Eliceiri, P. Tomancak, and A. Cardona: Nat. Methods 9 (2012) 676. https://doi.org/10.1038/nmeth.2019 39 R. Kikinis, S. D. Pieper, and K. Vosburgh: 3D slicer: a platform for subject-specifc image analysis, visualization, and clinical support. In: F. A. Jolesz (Ed.) Intraoperative imaging image-guided therapy 3 (2014) 277. 40 M. Reiter, D. Weiß, C. Gusenbauer, M. Erler, C. Kuhn, S. Kasperl, and J. Kastner: Proc. 5th Conf. Industrial Computed Tomography (iCT 2014) (Wels, Austria, NDT.net) pp. 273–282. 41 I. Arganda-Carreras, V. Kaynig, C. Rueden, K. W. Eliceiri, J. Schindelin, A. Cardona, and S. H. Seung: Bioinformatics 33 (2017) 2424. https://doi.org/10.1093/bioinformatics/btx180 42 D. F. Jackson and D. J. Hawkes: Phys. Rep. 70 (1981) 169. 43 D. J. Hawkes and D. F. Jackson: Phys. Med. Biol. 25 (1980) 1167. 44 R. Nowotny: XMuDat: photon attenuation data on PC. IAEA-NDS-195 (International Atomic Energy Agency, Vienna, Austria, 1998). http://www.mds.iaea.or.at/reports/mds-195.htm.

専門家Q&A:トップの疑問に答える

Q1: なぜ機械学習(TWS)を用いたのですか?従来の輝度閾値法では不十分だったのでしょうか?

A1: はい、不十分でした。論文のTable 1が示すように、含浸樹脂と空気、Al合金のX線吸収率の差が小さく、特に微細な欠陥内ではノイズやアーティファクトの影響で輝度閾値法による正確な分離が困難でした。TWSは輝度だけでなく、テクスチャなどの複数の画像特徴量を学習するため、より高精度なセグメンテーションが可能となり、Figure 6のように従来は見えなかった漏れ経路を可視化できました。

Q2: サンプル3で見つかった含浸不良(Figure 8)の具体的な原因は何だと考えられますか?

A2: 論文では、比較的大きな欠陥経路から低粘度の含浸樹脂が標準的な含浸プロセス中に排出された可能性を示唆しています。これは、VPI後の圧力解放や洗浄工程で、まだ硬化していない樹脂が欠陥から流れ出てしまった可能性を意味します。この結果は、品質保証のためには、欠陥のサイズに応じた樹脂の粘度選定やプロセス条件の最適化が重要であることを示しています。

Q3: DXCT分析の利点は何ですか?なぜ定量分析が必要だったのですか?

A3: DXCTは、異なる2つのエネルギー帯でのX線吸収率の違いを利用して、物質の有効原子番号(EAN)を算出できます。これにより、単なる形状観察(定性分析)だけでなく、欠陥内に存在する物質が本当に意図した含浸材(この場合はP601)であるかを化学的組成に基づいて定量的に特定できます。これは、異物混入の可能性を排除し、含浸プロセスの信頼性を証明する上で非常に重要です。

Q4: この研究で使われたCdTeセンサーは、従来のセンサーと何が違うのですか?

A4: 本研究で使用されたCdTe(カドミウムテルライド)センサーは、X線光子を直接電気信号に変換する「直接変換方式」です。従来のシンチレータを介した「間接変換方式」に比べ、光の散乱による信号の拡散がなく、より高い空間分解能とエネルギー分解能を実現します。この特性が、微細な欠陥や低コントラストの含浸樹脂を鮮明に画像化することを可能にしました。

Q5: 含浸材内の微細な気泡(Figure 9a)は、製品の信頼性にどのような影響を与えますか?

A5: 含浸材内に捕捉された微細な気泡は、封止された経路内に新たな微小な空隙を形成することを意味します。これらの気泡が連結すると、再び漏れ経路となるリスクがあります。論文では、この気泡の原因として樹脂の硬化時の重合収縮や樹脂内の水分を挙げており、含浸材自体の品質や硬化プロセスの管理が、製品の長期的な信頼性を確保する上で重要であることを示唆しています。

結論:より高い品質と生産性への道を拓く

ダイカスト製品の気密性確保という業界の重要課題に対し、本研究はマイクロX線CTと機械学習を組み合わせた新しいダイカスト 含浸評価手法が極めて有効であることを示しました。この先進的なアプローチにより、これまで「見えなかった」微細な欠陥の封止状態を非破壊で正確に評価し、品質保証のレベルを飛躍的に向上させることが可能になります。

CASTMANでは、業界の最新の研究成果を応用し、お客様の生産性と品質の向上に貢献することをお約束します。本稿で議論された課題がお客様の事業目標と合致する場合、これらの原理を実際の部品にどのように適用できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

- このコンテンツは、Ajith Bandara氏らによる論文「Micro X-ray Computed Tomography and Machine Learning Assessment of Impregnation Efficacy of Die-Casting Defects in Metal Alloys」に基づく要約および分析です。

- 出典: https://doi.org/10.18494/SAM4675

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.