本紹介論文は、「Journal of Achievements in Materials and Manufacturing Engineering」に掲載された論文「Microstructures of Mg-Al-Zn and Al-Si-Cu cast alloys」に基づいています。

1. 概要:

- 論文名: Microstructures of Mg-Al-Zn and Al-Si-Cu cast alloys

- 著者: T. Tański, L.A. Dobrzański, R. Maniara

- 発行年: 2010

- 発行学術誌/学会: Journal of Achievements in Materials and Manufacturing Engineering

- キーワード: Metallography; Magnesium alloys; Aluminium alloys, Structure

2. アブストラクト:

目的: 本論文の目的は、鋳放し状態におけるMCMgAl6Zn1マグネシウム合金およびACAlSi9Cuアルミニウム鋳造合金の構造を調査することでした。

設計/方法論/アプローチ: 以下の結果は、ZEISS SUPRA 25、Opton DSM-940走査型電子顕微鏡およびLEICA MEF4A光学顕微鏡、X線定性微量分析ならびにX線分析を用いた鋳造マグネシウムおよびアルミニウム合金の微細構造に関するものです。

所見: マグネシウム合金の構造分析は、構造中に均一に位置する二次相γ – Mg17Al12の固溶体α – Mg(マトリックス)から構成されます。この構造は、主に結晶粒界に位置し、マトリックスと部分的に整合性のある針状析出物の形で凝集体を形成します。AC AlSi9CuおよびAC AlSi9Cu4鋳造アルミニウム合金は、合金マトリックスとしてのα固溶体のデンドライト構造を特徴とし、また、シリコンおよび銅の質量濃度に依存する形態を持つα+β共晶粒を形成する不連続なβ-Si相を特徴とします。

研究の限界/含意: いくつかの特性は材料の表面にとってのみ非常に重要であるという事実を考慮すると、将来の調査は、物理蒸着法のような表面層堆積法を用いた合金表面のモデリングに関するものとなります。

実用的含意: できるだけ軽量な車両構造を作成し、それに関連する低燃費への要望が、自動車産業における構造材料としてのマグネシウムおよびアルミニウム合金の利用を可能にしました。

独創性/価値: 現代の材料は、長く信頼性の高い使用を保証するために、高い機械的特性、物理的および化学的特性、ならびに技術的特性を備えている必要があります。現代の材料に関する上記の要件と期待は、マグネシウムおよびアルミニウム合金を含む、今日使用されている非鉄金属合金によって満たされています。

3. 緒言:

近年の自動車産業におけるダイナミックな発展は、主に革新的な構造ソリューションと、質量、性能、燃費に直接影響を与える最新の材料に基づいています。マグネシウム合金とアルミニウム合金は、これらの進歩を可能にする金属合金の基本的なグループです。マグネシウム合金は、その非常に有用な強度(降伏強度Rp0.2)対密度比によって区別されます。弾性係数の値が比較的低いため、マグネシウム合金は非常に優れた振動減衰能力を特徴としています。また、この理由から、これらの合金は主にスポーツ用品や自動車産業の応用要素として使用されています。マグネシウム合金の大きな利点は、高い精度と寸法安定性で製造された薄肉大面積要素の鋳造可能性です。さらに、マグネシウム合金は、低速でも並外れた被削性を特徴としています[1-4]。

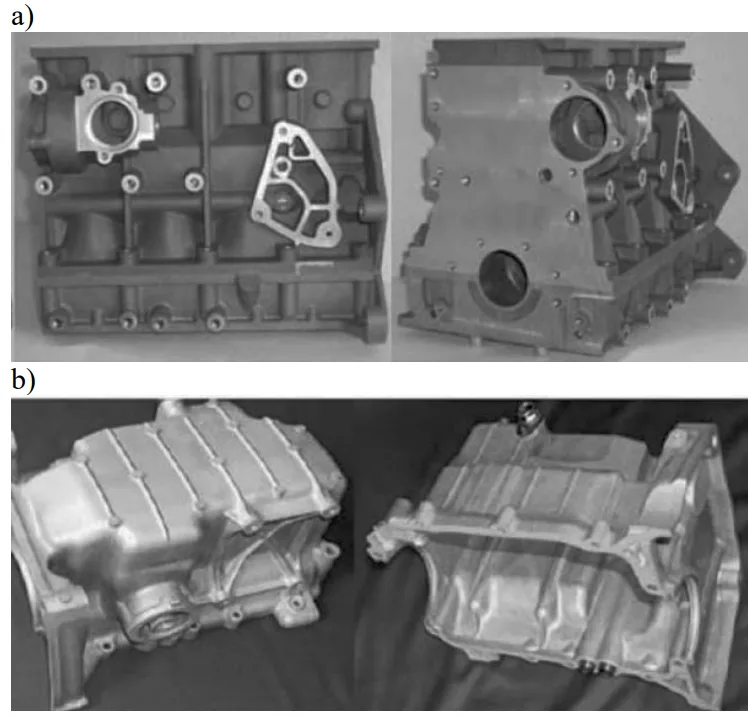

マグネシウム鋳造合金の需要は、主に自動車産業の発展に関連しています(図1)。例えば、ゼネラルモーターズは大型車(Savana & Express)に26.3 kgのマグネシウム鋳造合金を使用し、小型車(Safari, Astro)では165 kg、フォードF-150では14.5 kg、VW PassatおよびAudi A4、A6では13.6~14.5 kg、アルファロメオでは9.3 kgです。マグネシウム鋳物のさらなる需要は、各車あたり最大50 kgと予想されています。これは主に、マグネシウム鋳物が低密度(1700-1900 kg/m³)であり、同時にその機械的特性がアルミニウム鋳造合金と類似しているという事実によるものです。マグネシウム合金は良好な鋳造特性を有しており、起こりうる収縮気孔や高温微小亀裂は合金添加物を適用することで対処できます。合金添加物を選択することにより、機械的特性や耐食性に影響を与えることができます[5-9]。

新しい技術の導入のおかげで、加工コストを下げることができ、とりわけ鋳造方法が改善されました。部分的に結晶化したマグネシウム合金からの要素の製造方法、液体および固液状態での成形、真空鋳造、冷間および熱間チャンバー機での圧鋳ダイカストが開発されてきました。鋳造材料開発の現状の一般的な傾向は、その可塑性の増加と耐性の増加です。

アルミニウム合金は、自動車および航空産業で使用される第2の軽金属材料グループです。これらの産業分野におけるアルミニウム合金の大きな人気は、その一般的な機能特性、すなわち低密度2689 kg/m³、良好な機械的特性、良好な耐食性、および非常に良好な被削性に関連しています[11-12]。これらの特性は、自動車および航空機のエンジン本体、ギアボックス、クラッチ、ウォーターポンプ、リアアクスルのハウジングに適用される理由であり、運用コストの削減および空気中への燃焼ガス排出に関連する燃料消費量の削減を可能にします。近年、自動車産業の発展と生産プロセスのエネルギー消費削減の追求とともに、高効率自動生産ラインを使用したアルミニウム合金砂型鋳造に戻る傾向が現れています。このようなソリューションの例としては、Cosworth、CPS、BAXI、HWSなどの技術がよく使用されます。これらの技術は、高圧下での非常に良好な型充填能力と、適用されるアルミニウム合金の酸化の低減を保証します[13-15]。

4. 研究の概要:

研究テーマの背景:

自動車産業における燃費向上と性能向上のための軽量化への継続的な取り組みは、先進的な軽量材料の使用を必要としています。マグネシウム合金とアルミニウム合金は、その良好な物理的および機械的特性により、主要な候補材料です。

先行研究の状況:

これまでの研究と産業応用により、マグネシウム合金とアルミニウム合金は実用的な構造材料として確立されています。それらの製造と特性を最適化するために、様々な鋳造技術が開発されてきました。一般的な特性、利点(例:低密度、良好な被削性)、およびいくつかの限界(例:Mg合金における鋳造欠陥を制御するための合金添加の必要性)は知られています。

研究の目的:

本論文の目的は、鋳放し状態におけるMCMgAl9Zn1、MCMgAl6Zn1マグネシウム合金、およびACAlSi9Cu、ACAlSi9Cu4アルミニウム鋳造合金の調査結果を提示することです。

中核研究:

研究の中核は、選択された4種類の鋳造合金、すなわち2種類のマグネシウム合金(MCMgAl9Zn1、MCMgAl6Zn1)と2種類のアルミニウム合金(ACAlSi9Cu、ACAlSi9Cu4)の鋳放し状態における微細構造の詳細な特性評価でした。これは、光学および走査型電子顕微鏡を用いた金属組織学的検査と、相および元素分布を特定するためのX線定性微量分析およびX線分析を組み合わせて達成されました。

5. 研究方法論

研究デザイン:

本研究は、選択されたマグネシウム合金およびアルミニウム合金の鋳放し状態における微細構造を特徴付けるための実験的調査として設計されました。MCMgAl9Zn1、MCMgAl6Zn1、ACAlSi9Cu、およびACAlSi9Cu4合金の試験片が準備され、検査されました。

データ収集および分析方法:

金属組織学的検査は、熱硬化性樹脂にマウントされた鋳造合金試験片に対して行われました。結晶粒界および微細構造を明らかにするために、エッチング試薬(5%モリブデン酸および1% HBF4酸)が使用されました。

微細構造観察は、以下を使用して行われました。

- LEICA MEF4A 光学顕微鏡

- Opton DSM-940 走査型電子顕微鏡 (SEM)

- ZEISS SUPRA 25 SEM、二次電子検出を使用

元素のX線定性および定量微量分析、ならびに表面分布分析は、以下を使用して行われました。 - Oxford EDS LINK ISIS エネルギー分散型X線分光計を備えたZEISS SUPRA 25およびOpton DSM-940 SEM(加速電圧15 kV)

- JEOL JCXA 733 X線マイクロアナライザー

研究トピックと範囲:

本研究は、以下の合金の鋳放し状態における微細構造に焦点を当てました。

- マグネシウム合金: MCMgAl9Zn1, MCMgAl6Zn1 (化学組成は原著論文のTable 1に詳述)

- アルミニウム合金: ACAlSi9Cu, ACAlSi9Cu4 (化学組成は原著論文のTable 2に詳述)

この調査は、鋳放し構造内の構成相、それらの形態、および分布を特定することを目的としました。

6. 主要な結果:

主要な結果:

マグネシウム合金 (MCMgAl9Zn1 および MCMgAl6Zn1):

- 鋳造状態のMCMgAl9Zn1合金の微細構造は、固溶体α(合金マトリックス)と、主に結晶粒界に板状の形で位置するγ-Mg17Al12不連続金属間化合物相によって特徴付けられます。

- γ金属間化合物相の近傍では、針状共晶(α + γ)が観察されました。

- 調査された両方のマグネシウム鋳造合金(MCMgAl9Zn1およびMCMgAl6Zn1)は、Mg17Al12析出物に加えて、角張った輪郭と滑らかなエッジを持つ灰緑色の相を示し、これは鋳物の硬度を増加させるMg2Si化合物として同定されました。

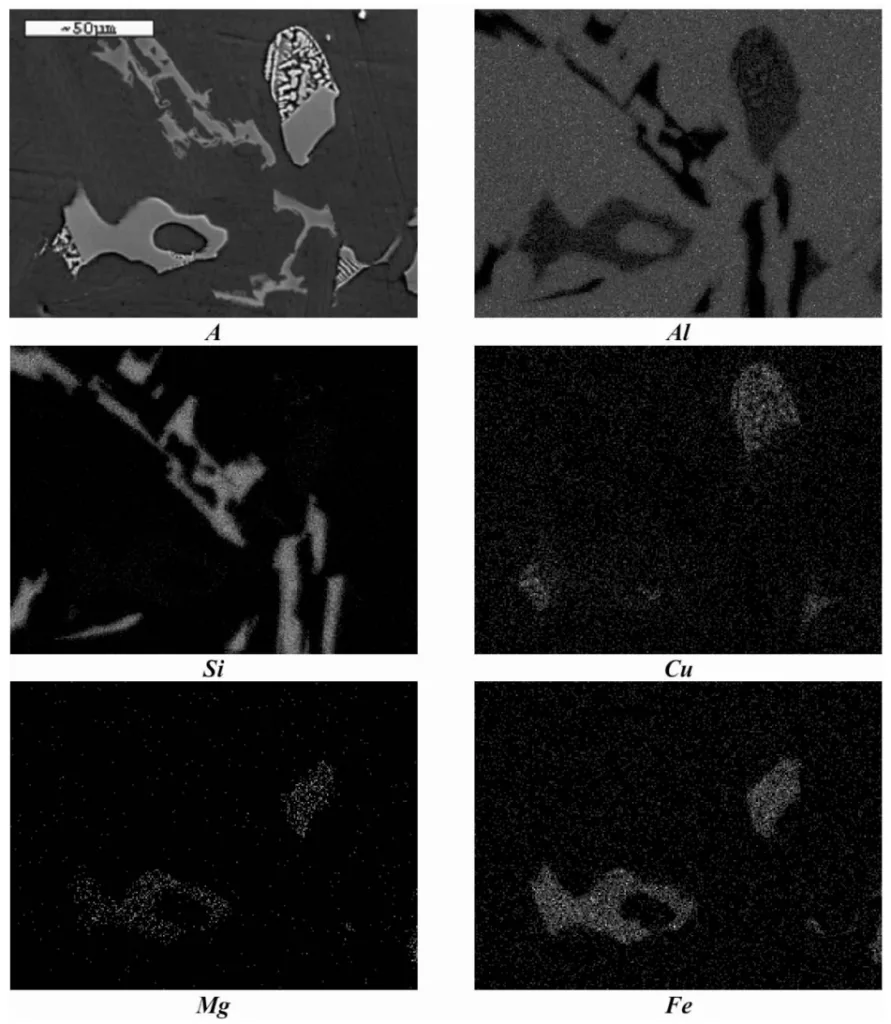

- 表面元素分解およびX線定量微量分析により、主要な合金添加物(Mg、Al、Mn、Zn)およびFeとSiの存在が確認されました。高いMnおよびAl濃度を持つ相は、不規則な形状またはブロック/針状の形でしばしば認められました。

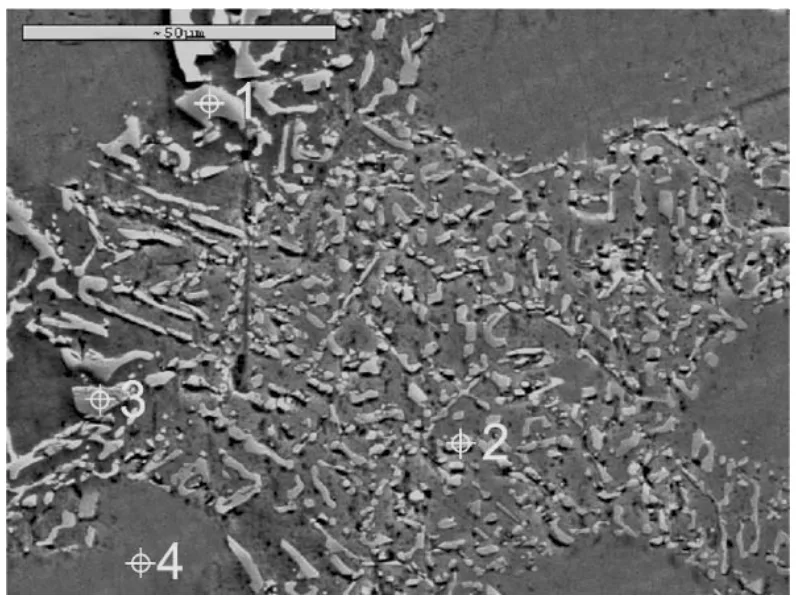

アルミニウム合金 (ACAlSi9Cu および ACAlSi9Cu4):

- ACAlSi9CuおよびACAlSi9Cu4鋳造アルミニウム合金は、α固溶体(合金マトリックス)のデンドライト構造によって特徴付けられます。

- また、シリコンおよび銅の質量濃度に依存する形態を持つα+β共晶粒を形成する不連続なβ-Si相も特徴としています。β-Si相は、鋭く終端する角を持つ大きな不規則な板状として発生しました。

- 微細構造には、通常α+Al₂Cu+AlCuMgSi+β共晶の近くにAl5FeSi相の針状析出物が含まれます。

- Al₂Cu相は、三元共晶の化合物として、また、「漢字」タイプの分離した不規則な茶色の析出物として発生します。

- 定量EDS分析により、基本的な合金添加物(Si、Cu、Mg)およびFeの存在が確認されました。銅、シリコン、およびマグネシウムは、共晶領域および合金マトリックスにおいてより高い濃度で見出されました。

- α+β共晶および三元α+Al2Cu+β共晶の存在が確認されました。

図のリスト:

- Fig. 1. Examples of automotive components made of Mg alloys a) engine block, b) oil pump

- Fig. 2. a), b) Microstructure of MCMgAl6Zn1 magnesium alloys in as-cast state

- Fig. 3. a), b) Microstructure of MCMgAl9Zn1 magnesium alloys in as-cast state

- Fig. 4. The area analysis of chemical elements alloy MCMgAl6Zn1 in as-cast state: image of the secondary electrons (A) and maps of elements’ distribution

- Fig. 5. a), b) Microstructure of ACAlSi9Cu casting alloy

- Fig. 6. Microstructure of ACAlSi9Cu4 casting alloy

- Fig. 7. Microstructure of ACAlSi9Cu4 casting alloy

- Fig. 8. The area analysis of chemical elements alloy ACAlSi9Cu4: image of secondary electrons (A) and maps of elements’ distribution

- Fig. 9. Microstructure of ACAlSi9Cu casting alloys

7. 結論:

金属組織学的検査の結果、マグネシウム鋳造合金MCMgAl9Zn1は、α固溶体(マトリックス)と、主に結晶粒界に板状で存在するγ–Mg17Al12不連続金属間化合物相の微細構造を特徴とすることが確認されました。γ相の近傍では針状共晶(α + γ)が見出されました。化学分析により、マグネシウム、シリコン、アルミニウム、マンガン、鉄の濃度が確認され、これは角張った輪郭を持つMgおよびSiの析出物、ならびにしばしばブロックまたは針状の形態をとる高MnおよびAl濃度の相の存在を示唆しています。

ACAlSi9CuおよびACAlSi9Cu4鋳造アルミニウム合金は、デンドライト状のα固溶体構造(マトリックス)と、大きな不規則な板状でα+β共晶粒を形成する不連続なβ-Si相を示します。α+Al₂Cu+β、α+Al₂Cu+AlCuMgSi+β共晶、およびAl5FeSi相(通常これらの共晶の近くに存在する)の発生も、調査された合金で認められました。

8. 参考文献:

- [1] E.F. Horst, B.L. Mordike, Magnesium Technology. Metallurgy, Design Data, Application, Springer-Verlag, Berlin Heidelberg 2006.

- [2] A. Fajkiel, P. Dudek, G. Sęk-Sas, Foundry engineering XXI с. Directions of metallurgy development and Ligot alloys casting, Publishers Institute of Foundry engineering, Cracow, 2002.

- [3] K.U. Kainem, Magnesium – Alloys and Technology, Wiley-VH, Weinheim, Germany, 2003.

- [4] H. Westengen, Magnesium Alloys: Properties and Applications Encyclopaedia of Materials: Science and Technology, 2008, 4746-4753.

- [5] M. Greger, R. Kocich, L. Čížek, L.A. Dobrzański, I. Juřička, Possibilities of mechanical properties and microstructure improvement of magnesium alloys, Archives of Materials Science and Engineering 28/2 (2007) 83-90.

- [6] W. Kasprzak, J.H. Sokołowski, M. Sahoo, L.A. Dobrzański, Thermal characteristic of the AM50 magnesium alloys, Journal of Achievements in Materials and Manufacturing Engineering 29/2 (2008) 179-182.

- [7] L.A. Dobrzański, T. Tański, Influence of aluminium content on behaviour of magnesium cast alloys in bentonite sand mould, Solid State Phenomena 147-149 (2009) 764-769.

- [8] L.A. Dobrzański, M. Król, T. Tański, R. Maniara, Effect of cooling rate on the solidification behaviour of magnesium alloys, Archives of Computational Materials Science and Surface Engineering 1/1 (2009) 21-24.

- [9] L.A. Dobrzański, T. Tański, J. Trzaska, Optimization of heat treatment conditions of magnesium cast alloys, Materials Science Forum 638-642 (2010) 1488-1493.

- [10] Z. Górny, J. Sobczak, Non-ferrous metals based novel materials in foundry practice, ZA-PIS, Cracow, 2005.

- [11] J.G. Kauffman, E. L. Rooy, Aluminum Alloy Castings, ASM International, Ohio, 2005.

- [12] A.K. Dahle, K. Nogita, S.D. McDonald, C. Dinnis, L. Lu, Eutectic Modification on Microstructure Development in Al-Si Alloys, Materials Science and Engineering A 413 (2005) 243-248.

- [13] Z. Muzaffer, Effect of copper and silicon content on mechanical properties in Al-Cu-Si-Mg alloys, Journal of Materials Processing Technology 169 (2005) 292-298.

- [14] P. Ouellet, F.H. Samuel, Effect of Mg on the ageing behaviour of Al-Si-Cu 319 type aluminium casting alloys, Journal of Materials Science 34 (1999) 4671 - 4697.

- [15] P.D. Lee, A. Chirazi, R.C. Atwood, W. Wan, Multiscale modelling of solidification microstructures, including microsegregation and microporosity, in an Al-Si-Cu alloy, Materials Science and Engineering A365 (2004) 57-65.

- [16] ASM Handbook, Aluminum and Aluminum Alloys, ASM International, Ohio, 1993.

- [17] L. Bäckerud, G. Chai, J. Tamminen, Solidification Characteristics of Aluminum Alloys, Vol. 2, AFS/SKANALUMINIUM, Illinois, 1990.

9. 著作権:

- この資料は、「T. Tański, L.A. Dobrzański, R. Maniara」による論文「Microstructures of Mg-Al-Zn and Al-Si-Cu cast alloys」に基づいています。

- 論文の出典: DOI URL: 提供された文書には記載されていません。(本論文は Journal of Achievements in Materials and Manufacturing Engineering, Volume 38, Issue 1, January 2010, pp. 64-71 に掲載)

この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.