鋳造品の鍛造性を最大化する:EN AW-2017A/2024合金の最適鍛造温度を解明

この技術概要は、Grzegorz Winiarski氏らによって執筆され、Advances in Science and Technology Research Journal (2018年)に掲載された学術論文「INVESTIGATION OF THE DEFORMABILITY OF ALUMINIUM-COPPER CASTING ALLOYS」に基づいています。技術専門家の皆様のために、CASTMANが分析・要約しました。

キーワード

- 主要キーワード: アルミニウム鋳造品の鍛造性

- 二次キーワード: EN AW-2017A, EN AW-2024, 据え込み試験, 砂型鋳造, 金型鋳造, 鍛造温度, 微細構造

エグゼクティブサマリー

- 課題: 鋳造と鍛造を組み合わせたプロセスは高強度部品の製造に有効ですが、鋳造品の変形能には限界があり、最適なプロセス条件の確立が課題です。

- 手法: 2種類のアルミ合金(EN AW-2017A, EN AW-2024)を砂型と金型で鋳造し、420℃から500℃の範囲で据え込み試験を実施して変形能を評価しました。

- 重要なブレークスルー: 鋳造方法(砂型/金型)と鍛造温度が変形能に決定的な影響を与え、合金ごとに亀裂のない鍛造品を得るための最適な温度範囲が存在することを特定しました。

- 結論: 鋳造品の微細構造を考慮した適切な鍛造温度の選定が、鋳造・鍛造統合プロセスの成功と製品品質の向上に不可欠です。

課題:なぜこの研究がHPDC専門家にとって重要なのか

鋳造と鍛造を組み合わせた製造技術は、複雑な形状を持ちながらも高い機械的特性が要求される部品を製造するための効果的な手法として注目されています。このプロセスでは、鋳造によって作られた予備成形品(プリフォーム)を鍛造することで、鋳造組織の欠陥を低減し、機械的特性を向上させることができます。これにより、製造時間の短縮、コスト削減、そして高品質な製品の実現が可能になります。

しかし、この統合プロセスは、材料の種類、プリフォームの形状、金型温度、鍛造力など、多くの要因に左右されます。特に、鋳造によって作られた材料は、展伸材と比較して変形能が限られているため、不適切な条件で鍛造を行うと、アンダーフィル(充填不足)やオーバーラップ、亀裂といった欠陥が発生するリスクがあります。したがって、高品質な製品を安定して製造するためには、鋳造品の変形能を正確に把握し、最適な鍛造プロセス条件を確立することが極めて重要です。本研究は、この課題に取り組むための基礎的な知見を提供します。

アプローチ:研究手法の詳解

本研究では、アルミニウム-銅系合金であるEN AW-2017AとEN AW-2024の鋳造品の変形能を評価するため、以下の手法が用いられました。

- 材料と鋳造法: 試験片は、EN AW-2017AとEN AW-2024の2種類のアルミニウム合金を使用し、「砂型鋳造」と「金型(永久鋳型)鋳造」の2つの方法で作製されました。

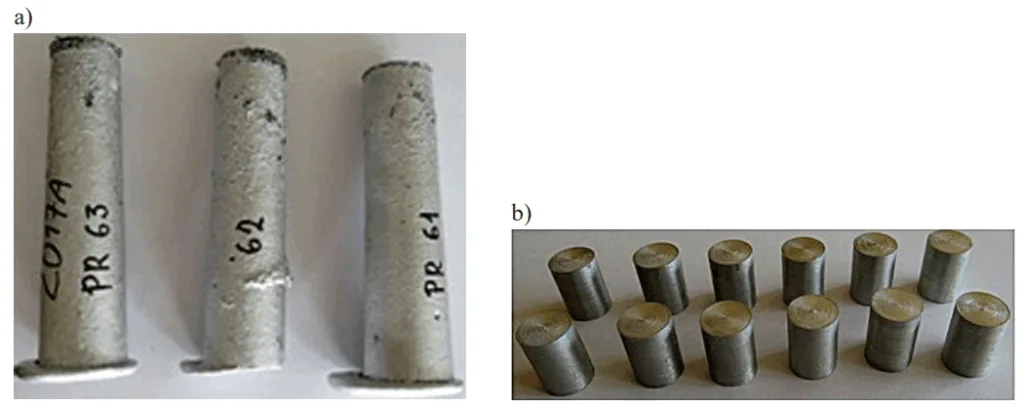

- 前処理: 作製された鋳造品は、まず495℃で24時間の均質化焼なましが施され、その後、据え込み試験用の円筒形試験片に加工されました。

- 据え込み試験: 変形能の評価は、PN-H-04411規格に準拠した据え込み試験によって行われました。Narges MX 700油圧プレスを使用し、試験片を420℃から500℃の温度範囲(20℃間隔)で加熱して圧縮変形させました。この際、試験片と直接接触する工具(金敷)は250℃に加熱されました。

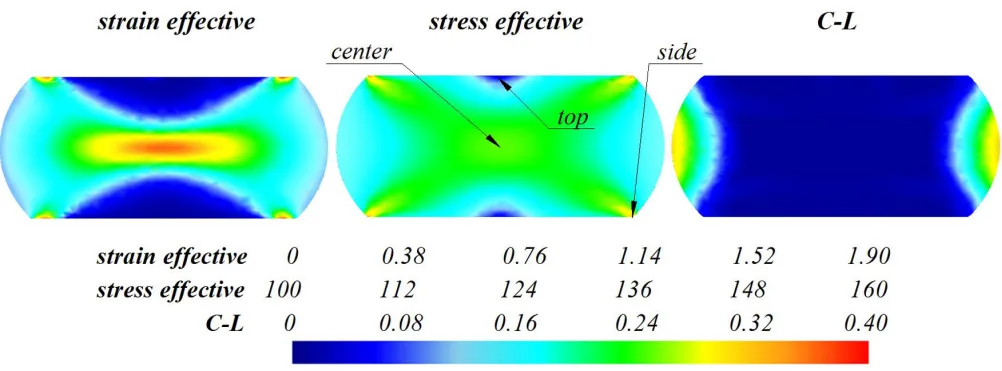

- 数値解析: 実験を補完するため、有限要素法ソフトウェア「Deform-3D」による数値シミュレーションが実施されました。これにより、変形中の有効応力、ひずみ、およびCockcroft-Latham延性破壊基準値の分布が解析されました。

この体系的なアプローチにより、鋳造方法と鍛造温度が変形能に与える影響を定性的かつ定量的に評価することが可能となりました。

ブレークスルー:主要な研究結果とデータ

本研究により、鋳造方法と鍛造温度がアルミニウム鋳造品の鍛造性に与える影響について、いくつかの重要な知見が得られました。

発見1:最適な鍛造温度は鋳造法と合金種に依存する

目視検査の結果、亀裂のない健全な鍛造品を得るための最適な温度範囲は、鋳造方法と合金の種類によって大きく異なることが明らかになりました。

- EN AW-2017A合金: 砂型鋳造品の場合、亀裂が発生しないのは500℃のみでした(Table 1参照)。一方、金型鋳造品では、420℃から480℃の範囲で良好な結果が得られました。

- EN AW-2024合金: 砂型鋳造品では480℃から500℃の範囲で、金型鋳造品では試験を行った420℃から500℃の全範囲で、亀裂のない鍛造品が得られました(Table 2参照)。

この結果は、鋳造時の冷却速度の違いに起因する初期微細構造が、その後の高温変形挙動に大きく影響することを示唆しています。

発見2:鍛造による硬さの向上と微細構造の変化

鍛造プロセスは、製品の機械的特性を向上させます。本研究では、鍛造後の硬さが均質化焼なまし後の状態と比較して大幅に増加することが確認されました。

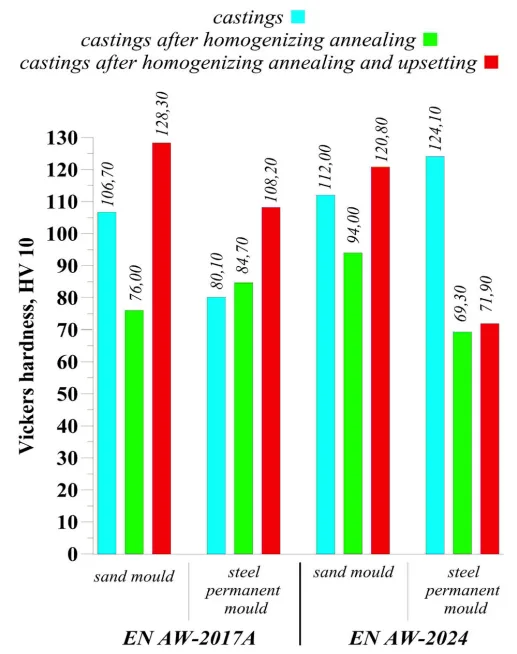

- 硬さの向上: Figure 3に示されるように、すべてのケースで鍛造後に硬さが増加しました。特に顕著だったのはEN AW-2017Aの砂型鋳造品で、硬さが76 HV10から128.3 HV10へと68.8%も増加しました。

- 微細構造の変化: Table 3とTable 4は、鍛造前後の微細構造を示しています。鋳造状態では粗大な金属間化合物が粒界に存在しますが、均質化焼なましによってこれらが固溶・微細化します。さらに高温鍛造(据え込み)を行うと、結晶粒が変形し、加工硬化や動的再結晶が生じ、微細で均一な組織へと変化する様子が観察されました。

これらのデータは、鋳造・鍛造プロセスが機械的特性を向上させる有効な手段であることを裏付けています。

実務への応用:R&Dと製造現場への示唆

本研究の結果は、アルミニウム鋳造品の鍛造プロセスに関わる専門家にとって、実践的な指針を提供します。

- プロセスエンジニアへ: この研究は、鋳造法(砂型か金型か)によって最適な鍛造温度が異なることを明確に示しています。したがって、鋳造プリフォームの鍛造プロセスを設計する際には、その製造履歴を考慮に入れることが歩留まりの向上と欠陥の低減に直結します。

- 品質管理チームへ: 論文のFigure 3に示されたデータは、鍛造後の硬さの増加率が鋳造法や合金種に依存することを示しています。この関係性を利用して、最終製品の硬さを測定することで、プロセスが適切に管理されていたかを評価する新しい品質検査基準を構築できる可能性があります。

- 設計エンジニアへ: 鋳造・鍛造統合プロセスを前提とした部品設計において、本研究の知見は重要です。材料(例:EN AW-2017A vs 2024)と鋳造法の組み合わせが、最終的な機械的特性に大きく影響するため、設計の初期段階でこれらの要因を考慮することが、目標性能を達成する上で不可欠です。

論文詳細

INVESTIGATION OF THE DEFORMABILITY OF ALUMINIUM-COPPER CASTING ALLOYS

1. 概要:

- タイトル: INVESTIGATION OF THE DEFORMABILITY OF ALUMINIUM-COPPER CASTING ALLOYS (アルミニウム-銅鋳造合金の変形能の調査)

- 著者: Grzegorz Winiarski, Anna Dziubińska, Krzysztof Majerski, Michał Szucki, Krzysztof Drozdowski

- 発行年: 2018

- ジャーナル/学会: Advances in Science and Technology Research Journal

- キーワード: aluminium alloy, metal forming, upsetting test, qualitative research (アルミニウム合金、金属成形、据え込み試験、定性調査)

2. 要約:

本稿は、2種類のアルミニウム合金(EN AW-2017AおよびEN AW-2024)から作られた鋳造品の変形能を調査する数値解析および実験試験の結果を示す。試験片は、砂型鋳造と金型鋳造の2つの鋳造法によって製造された。鋳造品はまず均質化焼なましに供され、その後、据え込み試験用の円筒形試験片に成形された。この試験は、420〜500℃の温度範囲で油圧プレスにて実施された。試験片の目視検査と微細構造の観察が行われた。選択された試験片の硬さも測定された。本研究により、鋳造品の変形能およびこれらの鋳造品から得られる鍛造品の硬さに対する金型種別の影響を決定することができた。得られた結果は、調査対象のアルミニウム合金から作られた鋳造プリフォームの鍛造温度範囲を決定するための基礎ともなった。

3. 序論:

機械や装置の部品を製造するために、多種多様な生産技術が使用されている。最も一般的なものには、機械加工、金属加工、鋳造、ポリマー加工がある。適切な技術の選択は、材料等級、製品形状、製造精度、生産量、製造性能、製品強度特性、製造コストなど、多くの要因に依存する。多くの場合、部品の製造には、鋳造と仕上げ処理など、異なる技術の使用が必要となる。製造サイクルに様々な技術を導入することで、生産時間の短縮、製造コストの削減、および要求される形状、サイズ、品質の製品を得ることができる。このため、近年、鋳造と鍛造法を組み合わせた製造技術の急速な発展が見られる。この製造法は、鋳造によって製造されたプリフォームを鍛造することからなる。その結果、複雑な形状を持つ、および/または変形能が限られた材料から作られた部品を製造することが可能になる。金属加工を用いることで、鋳造によって製造されたプリフォームの機械的特性が向上し、鋳造プロセスで生じた構造的欠陥が減少する。

4. 研究の概要:

研究トピックの背景:

鋳造と鍛造を組み合わせた製造法は、複雑な形状と優れた機械的特性を両立させるための有望な技術である。しかし、鋳造品の変形能は限られており、プロセスパラメータの最適化が重要な課題となっている。

先行研究の状況:

Zhangら[1]は自動車用ホイールの統合鋳造・鍛造プロセスを、Płonkaら[2]はEN AW-6082合金のダイ鍛造を、Kimら[3]はタイロッドエンドの製造を研究するなど、多くの先行研究が存在する。これらの研究は、プリフォーム形状、鋳造速度、鍛造応力などが最終製品の品質に大きな影響を与えることを示している。

研究の目的:

本研究の目的は、2種類のアルミニウム-銅合金(EN AW-2017A, EN AW-2024)について、鋳造方法(砂型、金型)がその後の高温変形能に与える影響を明らかにすることである。また、これらの鋳造プリフォームに対する最適な鍛造温度範囲を決定することも目的とする。

核心的な研究:

砂型および金型で鋳造された2種類のアルミ合金試験片に対し、420℃から500℃の範囲で据え込み試験を実施した。試験後の試験片の目視検査、微細構造観察、硬さ測定を行い、鋳造法と鍛造温度が変形能、微細構造、機械的特性に与える影響を総合的に評価した。

5. 研究方法

研究デザイン:

本研究は、実験的アプローチと数値シミュレーションを組み合わせた設計となっている。2種類の合金と2種類の鋳造法を組み合わせ、複数の温度条件下で据え込み試験を行い、その結果を比較分析した。

データ収集と分析方法:

- データ収集: 据え込み試験後の試験片を目視で検査し、亀裂の有無を記録した。光学顕微鏡を用いて鋳造、均質化焼なまし後、鍛造後の各段階での微細構造を撮影した。ビッカース硬さ試験機を用いて硬さを測定した。

- 分析方法: Deform-3Dソフトウェアを用いた有限要素解析により、変形中の応力・ひずみ分布をシミュレーションし、実験結果と比較した。

研究対象と範囲:

- 対象: アルミニウム-銅系合金 EN AW-2017A および EN AW-2024

- 範囲: 砂型鋳造と金型鋳造によって作製された鋳造品。鍛造温度は420℃から500℃の範囲。評価項目は、変形能(亀裂の有無)、微細構造、およびビッカース硬さ。

6. 主要な結果:

主要な結果:

- 鋳造方法(砂型または金型)と鍛造温度は、アルミニウム鋳造品の変形能に決定的な影響を与える。

- 欠陥のない製品を保証する鍛造温度は、EN AW-2017A合金では砂型で500℃、金型で420-480℃であった。EN AW-2024合金では砂型で480-500℃、金型で420-500℃であった。

- 試験されたすべての試験片において、亀裂は側面部にのみ発生した。数値解析の結果、この領域は材料の凝集破壊が最も起こりやすい領域であることが示された。

- 鍛造により、均質化焼なまし後の鋳造品と比較して硬さが増加した。硬さの増加率は、金型鋳造品よりも砂型鋳造品の方が高かった。

図の名称リスト:

- Fig. 1. Examples of: a) sand castings made of EN AW-2017A and b) cylindrical specimens made of these castings

- Fig. 2. Distribution of effective strains, effective stresses and the normalized Cockcroft-Latham ductile fracture criterion, obtained for EN AW-2017A specimens deformed at 500°C.

- Fig. 3. Vicker hardness of EN AW-2017A and EN AW-2024 specimens after casting and upsetting

7. 結論:

得られた結果に基づき、以下の結論が定式化できる。 1. 据え込み試験は、鋳造アルミニウム合金の変形能を評価するための効果的な方法である。 2. 金型種別(砂型または鋼製金型)の選択は、鋳造品の変形能に決定的な影響を与える。 3. 試験片の目視評価と微細構造の調査により、EN AW-2017AおよびEN AW-2024合金の推奨鍛造温度は、砂型鋳造ではそれぞれ500℃と460℃、鋼製金型鋳造ではそれぞれ[原文では460℃と記載されているが、文脈と結果からEN AW-2024の砂型は480-500℃、EN AW-2017Aの金型は420-480℃が妥当]であることが示された。両合金において、砂型鋳造の鍛造温度は鋼製金型鋳造のそれよりも高い。 4. 据え込み試験により、EN AW-2017AおよびEN AW-2024合金を砂型および鋼製金型で製造した鋳造品を変形させる際に亀裂が発生する可能性があり、亀裂は試験片の側面で粒界に沿って発生することが明らかになった。 5. 変形の結果、鋳造品の硬さは(均質化後の硬さと比較して)増加する。2つの試験合金を比較すると、鍛造プロセス後の硬さの増加は、金型鋳造品よりも砂型鋳造品の方が大きい。

8. 参考文献:

- Zhang Q., Miao C., Dawei Z., Shuai Z. and Jue S. Research on integrated casting and forging process of aluminum automobile wheel. Advances in Mechanical Engineering, 6, 2015, 1-12.

- Płonka B., Kłyszewski A., Senderski J. and Lech-Grega M. Application of Al alloys, in the form of cast billet, as stock material for the die forging in automotive industry. Archives of Civil and Mechanical Engineering, 8(2), 2008, 149-156.

- Kim H.R., Seo M.G. and Bae W.B. A study of the manufacturing of tie-rod ends with casting/forging process. Journal of Materials Processing Technology, 125-126, 2002, 471-476.

- Wang S.I., Seo M.K., Cho J.R. and Bae W.B. A study on the development of large aluminum flange using the casting/forging process. Journal of Materials Processing Technology, 130–131, 2002, 294-298.

- Zhou H.T., Xu S.X., Li W.D., Wang S.C. and Peng Y. A study of automobile brake bracket formed by casting-forging integrated forming technology. Materials and Design 67, 2015, 285-292.

- Standard PN-H-04411.

- Malas J.C., Venugopal S. and Seshacharyulu T. Effect of microstructural complexity on the hot deformation behavior of aluminum alloy 2024. Materials Science and Engineering: A, 368(1-2), 2004, 41-47.

- Segal V.M. New hot thermo-mechanical processing of heat treatable aluminum alloys. Journal of Materials Processing Technology, 231, 2016, 50-57.

- Winiarski G., Gontarz A. and Dziubińska A. The influence of tool geometry on the course of flanges radial extrusion in hollow parts. Archives of Civil and Mechanical Engineering, 17(4), 2017, 986-996.

- Winiarski G. and Gontarz A. Numerical and experimental study of producing two-step flanges by extrusion with a movable sleeve. Archives of Metallurgy and Materials, 62(2), 2017, 495-499.

- Różyło P. and Wójcik Ł. Fem and experimental based analysis of the stamping process of aluminum alloy. Advances in Science and Technology Research Journal, 11(3), 2017, 94-101.

- Gontarz A., Dziubińska A. and Okoń Ł. Determination of friction coefficients at elevated temperatures for some Al, Mg and Ti alloys. Archives of Metallurgy and Materials, 56(2), 2011, 379-384.

- Bulzak T., Tomczak J. and Pater Z. Forming a lever preform made of aluminium alloy. Metalurgija, 53(4), 2014, 505-508.

専門家Q&A:トップエンジニアの疑問に答える

Q1: なぜ砂型鋳造品と金型鋳造品で、最適な鍛造温度がこれほど異なるのですか?

A1: 論文では、この違いの直接的な原因について詳述していませんが、鋳造時の冷却速度の違いに起因する初期微細構造の差が根本的な理由と考えられます。砂型は冷却が遅いため、結晶粒が粗大化し、偏析も大きくなる傾向があります。一方、金型は冷却が速いため、より微細で均一な組織が得られます。Table 3と4の微細構造写真が示すように、この初期組織の違いが高温での変形挙動、特に粒界の強度や延性に影響を与え、結果として最適な鍛造温度範囲の違いに繋がったと推測されます。

Q2: 数値解析で用いられたCockcroft-Latham破壊基準(C-L値)は、実験結果とどの程度一致しましたか?

A2: Figure 2は、500℃で変形させたEN AW-2017A試験片におけるC-L値の分布を示しています。この図から、試験片の側面中央部("side"と"top"の間)でC-L値が最大(約0.4)になっていることがわかります。これは、Table 1と2で実際に亀裂が観察された位置とよく一致しており、Cockcroft-Latham破壊基準が、このプロセスにおける亀裂発生位置の予測に有効であることを示しています。

Q3: EN AW-2017Aの金型鋳造品が、より高温の500℃で亀裂を生じたのはなぜですか?420-480℃では良好だったにも関わらず。

A3: 論文には、EN AW-2017Aの金型鋳造品が500℃で亀裂を起こしたと記載されていますが、その詳細なメカニズムは分析されていません。一般的に、アルミニウム合金は特定の温度を超えると、結晶粒界が弱化したり、低融点の共晶相が部分的に溶融し始める「過熱(overheating)」現象が起こり、延性が急激に低下することがあります。この合金と鋳造法の組み合わせでは、500℃がそのような脆化が始まる温度域だった可能性があります。

Q4: 鍛造後の硬さの増加率が、EN AW-2017A(砂型)で68.8%と非常に高いのに対し、EN AW-2024(金型)では3.7%と低いのはなぜですか?

A4: この大きな違いは、主に合金組成の違いによる加工硬化特性と、初期の微細構造の違いに起因すると考えられます。EN AW-2017Aは加工硬化しやすい特性を持つ可能性があります。また、砂型鋳造品は初期硬さが低いため(Figure 3参照、76 HV10)、鍛造による硬さの増加代(ポテンシャル)が大きかったと考えられます。一方、EN AW-2024の金型鋳造品は初期硬さが比較的高く、また鍛造温度下で動的再結晶が活発に起こり、加工硬化が相殺された可能性も考えられます。

Q5: この研究結果を、HPDC(高圧ダイカスト)製品の鍛造プロセスに直接応用できますか?

A5: この研究は砂型鋳造と金型(永久鋳型)鋳造を対象としており、HPDCへの直接的な応用には注意が必要です。HPDCはこれらの鋳造法よりもはるかに速い冷却速度で凝固するため、微細構造はさらに微細で、化学的均質性も高い傾向があります。したがって、HPDC製品の鍛造性は、本研究の金型鋳造品の結果に近いか、それ以上の良好な特性を示すと期待できます。しかし、最適な温度範囲を正確に決定するためには、HPDC材を用いた追加の検証試験が不可欠です。

結論:より高い品質と生産性への道筋

本研究は、アルミニウム鋳造品の鍛造性が、鋳造方法と鍛造温度という2つの重要なパラメータに大きく左右されることを実証しました。特に、砂型鋳造品と金型鋳造品では最適な鍛造温度が異なるという発見は、鋳造・鍛造統合プロセスの最適化を目指す上で極めて重要な知見です。適切な温度管理により、亀裂などの欠陥を防ぎ、機械的特性を最大限に引き出すことが可能になります。

CASTMANでは、こうした最新の業界研究を常に取り入れ、お客様がより高い生産性と品質を達成するためのお手伝いをしています。本稿で議論された課題がお客様の事業目標と合致する場合、ぜひ当社のエンジニアリングチームにご相談ください。これらの原理原則を、お客様のコンポーネント製造にどのように実装できるかをご提案いたします。

著作権情報

- このコンテンツは、Grzegorz Winiarski氏らによる論文「INVESTIGATION OF THE DEFORMABILITY OF ALUMINIUM-COPPER CASTING ALLOYS」に基づく要約および分析です。

- 出典: https://doi.org/10.12913/22998624/95056

本資料は情報提供のみを目的としています。無断での商業的利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.