高効率モーター開発の鍵:Al-ALLOY 99.7の電気抵抗を最適化する鋳造プロセスの解明

本技術概要は、[Terezija Poženel Kovačič, Mitja Petrič, Vitoslav Bratuš, Maja Vončina]によって執筆され、[Materiali in tehnologije / Materials and technology]([2018]年)に掲載された学術論文「[INFLUENCE OF DIFFERENT CASTING CONDITIONS AND THE FILTERING PROCESS ON THE ELECTRICAL RESISTANCE OF Al-ALLOY 99.7]」に基づいています。CASTMANがAIの支援を受け、技術専門家向けに分析・要約したものです。

キーワード

- 主要キーワード: アルミニウム合金 電気抵抗

- 副次キーワード: 鋳造条件, Al-ALLOY 99.7, 気孔率, 不純物, 誘導モーター, 高圧ダイカスト

エグゼクティブサマリー

多忙なプロフェッショナルのための30秒概要

- 課題: 誘導モーターの効率を最大化するには、ローターに使用されるアルミニウム合金の導電性損失を最小限に抑える必要がありますが、鋳造条件が電気抵抗に与える具体的な影響は十分に解明されていませんでした。

- 手法: Al 99.7合金を、真空(Ar雰囲気)、大気、セラミックフィルターによるろ過という3つの異なる条件下で鋳造し、4点測定法および渦電流法を用いて電気抵抗率を精密に測定・比較しました。

- 重要なブレークスルー: 鋳造雰囲気は、最終製品の気孔率と不純物レベルに影響を与え、それが電気抵抗率を決定する重要な要因であることを明らかにしました。特に、清浄な雰囲気での鋳造が最も高い電気伝導性を示しました。

- 結論: 高伝導性を要求されるアルミニウム部品の製造において、鋳造プロセス中の雰囲気制御、不純物管理、および気孔率の低減が、製品性能を左右する極めて重要な要素です。

課題:なぜこの研究がHPDC専門家にとって重要なのか

電気モーター、特に産業界で広く使用される誘導モーターの性能向上は、省エネルギー化に向けた喫緊の課題です。モーターの効率を低下させる要因の一つに、回転子(ローター)の導体部分で発生する電流損失があります。このローターケージは、多くの場合、導電性、重量、コストのバランスに優れたアルミニウム合金(特に高純度のAl 99.7)を用いて高圧ダイカストで製造されます。

しかし、アルミニウムの電気伝導性は、材料内の微量な不純物(特に鉄やケイ素)、酸化物などの非金属介在物、そして鋳造時に発生する気孔(ポロシティ)によって大きく損なわれます。これらの欠陥は、電子の流れを妨げる「散乱中心」として機能し、電気抵抗を増大させます。したがって、モーターの効率を最大限に引き出すためには、鋳造材料の電気抵抗を可能な限り低く抑えることが不可欠です。本研究は、真空、大気、ろ過といった異なる鋳造条件が、Al 99.7合金の微細構造と電気特性にどのような影響を及ぼすかを定量的に解明することを目的としており、高性能なダイカスト部品を製造するための重要な知見を提供します。

アプローチ:研究手法の詳解

本研究では、Al 99.7合金の電気伝導性に対する鋳造条件の影響を評価するため、厳密に管理された実験が行われました。

- 材料: EN 576規格に準拠した市販のAl 99.7合金を使用しました。

- 溶融・鋳造: 誘導真空加熱炉内で材料を溶融し、以下の3つの異なる条件下で重力鋳造を行いました。

- 真空(Ar雰囲気)鋳造: チャンバー内を0.3 mbarまで真空引きした後、Arガスで満たした不活性雰囲気中で鋳造(サンプル名: 997_Ar)。

- 大気中鋳造: チャンバーを開放し、大気雰囲気中で鋳造(サンプル名: 997_z)。

- ろ過鋳造: 大気中鋳造において、溶湯をAl₂O₃セラミックフォームフィルターを通して鋳造(サンプル名: F997_z)。

- 測定・分析:

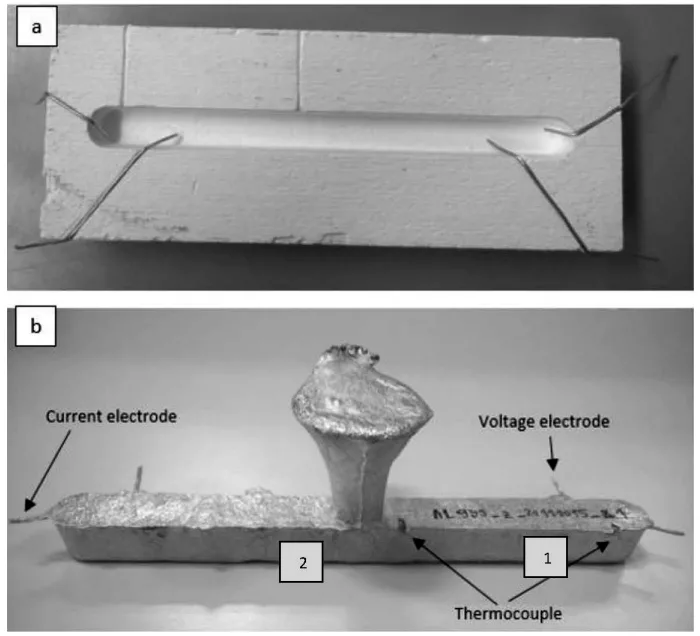

- 電気抵抗率: 特注の測定セルを用いた4点測定法により、凝固中の電気抵抗率の変化をその場で(in-situ)測定しました。また、渦電流式導電率計(Autosigma 3000)を用いて、室温での電気伝導度を測定しました。

- 微細構造と欠陥: X線撮影、光学顕微鏡、そしてEDS(エネルギー分散型X線分析)を搭載した走査型電子顕微鏡(SEM)を用いて、サンプルの気孔率、介在物、および相構成を詳細に分析しました。

- 熱力学計算: ThermoCalcソフトウェアを使用し、合金の化学組成に基づいた平衡状態図を計算し、凝固中に生成される相を予測しました。

この多角的なアプローチにより、鋳造プロセス、微細構造、そして最終的な電気特性の間の因果関係を明確にすることができました。

ブレークスルー:主要な研究結果とデータ

本研究から得られた、HPDCの品質管理に直結する2つの重要な発見を以下に示します。

発見1:鋳造雰囲気は凝固挙動に影響を与えるが、共晶温度は一定である

冷却曲線の分析(Figure 3)から、鋳造条件が凝固プロセスに与える影響が明らかになりました。大気中で鋳造されたサンプル(997_z, F997_z)は、Ar雰囲気中で鋳造されたサンプル(997_Ar)よりも高い温度で凝固を開始しました。しかし、注目すべきは、不純物である鉄(Fe)が晶出する共晶反応(α-Al + Al₁₃Fe₄)の温度が、全てのサンプルで一貫して約644 °Cであった点です。これは、鋳造雰囲気が初期の凝固開始温度には影響を与えるものの、合金固有の共晶凝固温度は変化させないことを示唆しています。

発見2:電気伝導性は、鋳造雰囲気と不純物含有量に強く依存する

室温での電気伝導性を渦電流法で測定した結果(Table 2)、鋳造条件による明確な差が確認されました。

- Ar雰囲気中で鋳造したサンプル(997_Ar)は、最も高い電気伝導度(59.23 % IACS)を示しました。これは、不活性雰囲気により酸化が抑制され、清浄な鋳物が得られたためと考えられます。

- 大気中で鋳造したサンプル(997_z)は、58.72 % IACSでした。

- フィルターを通して鋳造したサンプル(F997_z)は、最も低い57.30 % IACSという結果になりました。これは、介在物除去を目的としたろ過プロセスが、意図せず他の要因(例:乱流による酸化物巻き込み)を引き起こし、電気特性を低下させた可能性を示唆しています。

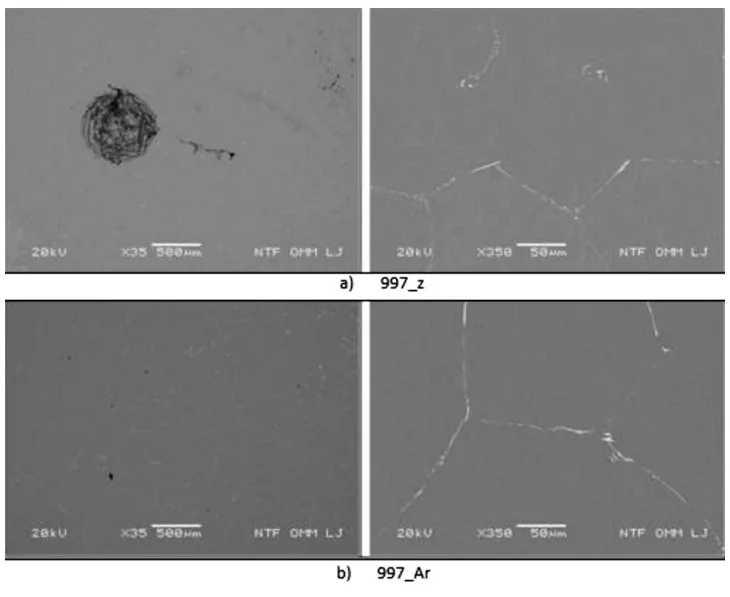

また、SEM観察(Figure 7)では、大気中で鋳造したサンプルに気孔やマイクロクラックが確認され、これらの欠陥が電気抵抗を増大させる一因であることが裏付けられました。

研究開発および製造現場への実践的示唆

本研究の結果は、様々な役割の専門家にとって具体的なアクションにつながる知見を提供します。

- プロセスエンジニアへ: この研究は、鋳造雰囲気の制御が最終製品の電気伝導性に直接影響することを示唆しています。特に酸化を抑制するために真空または不活性ガス雰囲気下で鋳造プロセスを管理することが、気孔や介在物の形成を減らし、電気抵抗を低減させる有効な手段となり得ます。

- 品質管理チームへ: Table 2のデータは、渦電流法(表面特性を反映)と4点測定法(バルク特性を反映)の結果が、サンプルの形状や内部状態によって異なる値を示す可能性があることを示しています。製品の用途(例:表面の導電性が重要か、全体の導電性が重要か)に応じて、最適な非破壊検査手法を選択し、品質基準を策定することが重要です。

- 設計エンジニアへ: SEM分析でFe共晶(Al₁₃Fe₄)の存在が確認されたことから、設計段階での材料選定において、規格内で可能な限りFe含有量の低いアルミニウム合金を指定することが、電気特性の向上に寄与します。また、凝固中の断面積の均一性が測定値に影響を与えることから、肉厚の急激な変化を避ける設計が、より均一で予測可能な電気特性を持つ部品の実現につながる可能性があります。

論文詳細

INFLUENCE OF DIFFERENT CASTING CONDITIONS AND THE FILTERING PROCESS ON THE ELECTRICAL RESISTANCE OF Al-ALLOY 99.7

1. 概要:

- Title: INFLUENCE OF DIFFERENT CASTING CONDITIONS AND THE FILTERING PROCESS ON THE ELECTRICAL RESISTANCE OF Al-ALLOY 99.7

- Author: Terezija Poženel Kovačič, Mitja Petrič, Vitoslav Bratuš, Maja Vončina

- Year of publication: 2018

- Journal/academic society of publication: Materiali in tehnologije / Materials and technology

- Keywords: electrical resistivity, impurities, porosity, casting conditions

2. 要旨:

電気モーターには様々な種類があり、その一つが誘導モーターである。誘導モーターは巻線ステーターと誘導ローターで構成される。ローターのかご型導体は、アルミニウム高圧ダイカスト技術で作られる。比較的低い製造コストと良好な再現性に加え、モーターの効率とトルク/速度特性も重要である。ローターの損失要因の一つに、ダイカスト材料の導電性損失がある。本研究では、異なる鋳造条件がAl 99.7の電気抵抗率にどのように影響するかを調査する。誘導真空炉で合金を溶融し、様々な凝固条件下(真空、大気、ろ過など)で試験を行い、鋳物の温度と電気抵抗率を4点測定法で測定した。サンプルの気孔率はX線および光学顕微鏡で調査した。平衡状態図の計算によって予測された通り、調査したサンプルの微細構造中にFe共晶(α-Al + Al₁₃Fe₄)の存在が確認された。電気抵抗率の値は、渦電流測定法でも追加で測定された。結果は4点測定法と良好な相関を示し、20℃で29-33 nΩmの範囲であった。得られた結果に基づき、不純物と気孔率がアルミニウムの電気特性に与える影響を評価した。

3. 序論:

アルミニウムは、導電性、重量、価格、技術的パラメータの間の良好な比率から、ローター導体材料として最も一般的な選択肢である。市販の1xxx系の純アルミニウムが最も一般的であり、様々な純度(99.0、99.5、99.7 %)がある。このようなアルミニウムは通常、最大60 % IACS(国際焼鈍銅標準)を達成する。誘導モーターにとって、鋳造材料の電気伝導性は、ローターケージ内の電流損失を減らすために重要である。市販の純アルミニウムは、主に鉄とケイ素の不純物を0.3 %から1.0 %含む。一次アルミニウム中の典型的な鉄の量は0.03 %から0.15 %の間である。アルミニウム液相に溶解する鉄の平衡濃度は、700℃で最大2.5 %である。鉄は液体アルミニウムに高い溶解度を持つが、固体(室温で0.05 %)では溶解度が大幅に減少する。凝固中(α-Al + Al₁₃Fe₄)、共晶はより低い温度で形成される。鋳物中に存在する非金属介在物、最も一般的にはAl₂O₃粒子は、酸化プロセスの結果である。介在物は、不純物と同様に、溶融およびダイカストプロセスの副産物として系に侵入する。気孔率は、アルミニウムの電気的および機械的特性を劣化させるもう一つの要因である。電気伝導性は、金属材料の組成、結晶状態、および加工条件に非常に敏感であり、原子結晶構造の乱れによる電子の散乱によって決定される。これはブロッホの定理によるものである。

4. 研究概要:

研究トピックの背景:

誘導モーターの効率向上には、ローターケージの導電性損失の低減が不可欠である。その材料として広く使われるAl 99.7合金の電気伝導性は、不純物、介在物、気孔率に影響される。

従来研究の状況:

アルミニウム合金の電気抵抗率に関する研究の多くはシリコンを含む合金に焦点を当てており、ダイカストプロセスで広く使われる1xxx系の合金に関する研究は比較的少ない。

研究の目的:

本研究の目的は、鋳造条件(真空、大気、ろ過)が、鋳造されたAl 99.7材料の電気抵抗率にどのように影響するかを、不純物と気孔率の観点から明らかにすることである。

中核研究:

異なる雰囲気下で鋳造されたAl 99.7サンプルの凝固プロセスを、温度と電気抵抗率を同時に測定することで追跡した。さらに、X線、光学顕微鏡、SEMを用いて微細構造と欠陥を分析し、渦電流法による測定結果と比較することで、鋳造条件が電気特性に与える影響を総合的に評価した。

5. 研究方法

研究デザイン:

実験的アプローチを採用し、鋳造条件(雰囲気、ろ過の有無)を独立変数とし、電気抵抗率、気孔率、微細構造を従属変数としてその関係性を調査した。

データ収集・分析方法:

- データ収集: 4点測定法によるin-situ測定、渦電流法による室温測定、X線撮影、顕微鏡観察(光学、SEM-EDS)、発光分光分析法による化学組成分析。

- データ分析: 測定データを比較分析し、熱力学計算(ThermoCalc)の結果と照らし合わせることで、実験結果の妥当性を検証した。

研究対象と範囲:

研究対象はAl 99.7合金に限定。重力鋳造法を用い、真空(Ar雰囲気)、大気、大気中でのろ過という3つの条件下で作成されたサンプルを比較した。

6. 主要結果:

主要結果:

- 鋳造条件は、共晶(α-Al + Al₁₃Fe₄)の凝固温度(約644 °C)に影響を与えなかった。

- 渦電流法による測定では、Ar雰囲気中で鋳造したサンプルが最も高い電気伝導度(59.23 % IACS)を示し、ろ過したサンプルが最も低い伝導度(57.30 % IACS)を示した(Table 2)。

- 4点測定法による電気抵抗率の測定結果は、サンプルの断面積の差異に影響を受けることが示された。997_Arサンプルは断面積が6%大きかったため、抵抗率が高く算出された。

- SEM分析により、全てのサンプルでFe共晶(Al₁₃Fe₄)の存在が確認された。また、大気中で鋳造したサンプルでは気孔やマイクロクラックが観察された(Figure 7)。

図の名称リスト:

- Figure 1: Calcium silicate measuring cell: a) casting from the measuring cell with marked positions of thermocouples and b) electrodes

- Figure 2: Isoplete equilibrium phase diagrams calculated from the chemical composition of cast sample 997_z at 0.178 w/% Fe and 0.040 w/% Si, solidification at: a) higher temperatures and b) at lower temperatures

- Figure 3: Cooling curve of three experimental samples Al 99.7 with different casting and cooling conditions; temperature marks for the liquidus and the eutectic reaction are shown

- Figure 4: Specific electric resistivity in correlation to the temperature made for all samples

- Figure 5: Microstructure of the cross-section area 1 for the sample cast in air

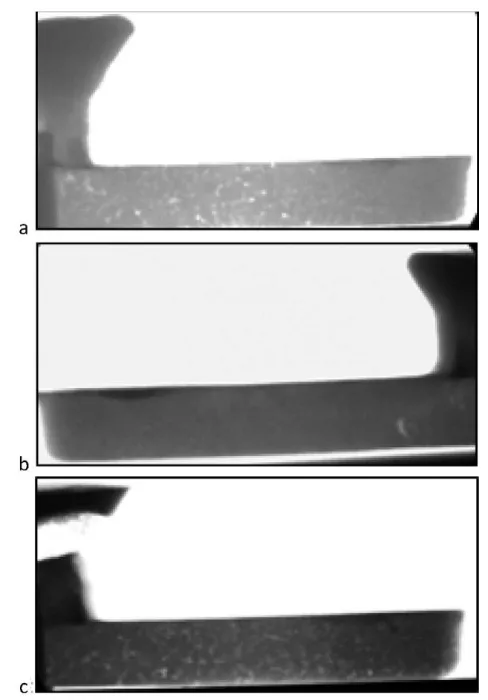

- Figure 6: X-ray images of: a) sample 997_z, b) sample 997_Ar and c) sample F997_z

- Figure 7: SEM microphotograph for: a) 997_z and b) 997_Ar

- Figure 8: SEM images and EDS analysis of phases in sample 997_z

7. 結論:

本研究の主目的は、Al 99.7合金から作られた鋳物の電気抵抗率に対する鋳造条件の影響を分析することであった。平衡状態図の計算と相の平衡比率の予測が行われた。調査したサンプルの微細構造中にFe共晶(α-Al + Al₁₃Fe₄)が存在することは、SEM分析で確認された。鋳造条件は共晶凝固の温度に影響を与えないことが示された。これは全ての実験サンプルで約644 °Cであった。電気抵抗率ρの値は、鋳造温度で約246 nΩm、20 °Cで約30 nΩmである。4点測定法と渦電流法による電気抵抗率の結果は比較可能である。大気中で鋳造された997_zサンプルは、不純物と気孔率が最も多かったにもかかわらず、4点測定法で最も低い抵抗値を示した。これは、他の2つのサンプルよりも断面積Aが6%大きかった結果であると考えられている。

8. 参考文献:

- ¹J. S. Agapiou, Inertia welding for assembly of copper squirrel cages, Journal of Manufacturing Processes, 16 (2014), 276-283, doi:10.1016/j.jmapro.2013.09.009

- ²J. L. Kirtley, Jr., H. W. Beaty, Electric Motor Handbook, McGraw-Hill Book Company, 1998

- ³J. R. Davis, Aluminum and Aluminum Alloys, ASM international – The Materials Information Society, 1994

- ⁴Properties and selection: Nonferrous Alloys and Special-Purpose Materials. ASM international – The Materials Information Society, 1990

- ⁵I. J. Polmear, Light Alloys, Metallurgy of the Light Metals (3rd ed.), Butterworth-Heinemann, 1995

- ⁶J. A. Taylor, Iron-containing intermetallic phases in Al-Si based casting alloys, Procedia Materials Science, 1 (2012), 19-33, doi:10.1016/j.mspro.2012.06.004

- ⁷H. Lopes de Moraes, J. R. de Oliveira, D. C. Romano Espinosa, J. A. Soares Tenorio, Removal of iron from molten recycled aluminium through intermediate phase filtration, Materials Transactions 47 (2006), 1731-1736, doi:10.2320/matertrans.47.1731

- ⁸M. Torkar, B. Breskvar, M. Tandler, Đ. Mandrino, M. Doberšek, EPMA and HRAES Determination of complex inclusions in primary aluminium, Vacuum, 62 (2001), 379-385

- ⁹B. Farhoodi, R. Raiszadeh, M. Ghanaatian, Role of double oxide film defects in the formation of gas porosity in comercial purity and Sr-containing Al alloys, Journal of Materials Science & Technology, 30 (2014), 154-162

- ¹⁰J. Campbell, Castings, Butterworth-Heinemann Ltd, 1991

- ¹¹L. Zhao, Y. Pan, H. Liao, Q. Wang, Degassing of aluminum alloys during re-melting, Materials Letters, 66 (2012), 328-331, doi:10.1016/j.matlet.2011.09.012

- ¹²M. Petrič, Sprememba dimenzij in električne upornosti med strjevanjem litin iz sistema Al-Si, PhD thesis, Ljubljana, 2013

- ¹³X. Cui, Y. Wu, X. Liu, Q. Zhao, G. Zhang, Effects of grain refinement and boron treatment on electrical conductivity and mechanical properties of AA1070 aluminum, Materials and design, 86 (2015), 397-403, doi:10.1016/j.matdes.2015.06.149

- ¹⁴X. Cui, Y. Wu, G. Zhang, Y. Liu, X. Liu, Study on the improvement of electrical conductivity and mechanical properties of low alloying electrical aluminum alloys, Composites Part B, 110 (2017), 381-387, doi:10.1016/j.compositesb.2016.11.042

- ¹⁵J. W. Gao, D. Shu, J. Wang, B. D. Sun, Effect of boron on removal of iron from aluminium melts, Materials Science and Technology, 25 (2009), 1462-6, doi:10.1179/174328408X382181

- ¹⁶R. Brandt, G. Neuer, Electrical resistivity and thermal conductivity of pure aluminum and aluminum alloys up to and above the melting temperature, International Journal of Thermophysics, 28 (2007), 1429-1446, doi:10.1007/s10765-006-0144-0

- ¹⁷W. K. Rhim, T. Ishikawa, Noncontact electrical resistivity measurement technique for molten metals, Review of scientific instruments, 69 (1998), 3628-3633, doi:10.1063/1.1149150

- ¹⁸G. Lohöfer, Electrical resistivity measurement of liquid metals, Measurement science and technology, 16 (2005), 417-425, doi:10.1088/0957-0233/16/2/012

- ¹⁹M. Petrič, S. Kastelic, P. Mrvar, Selection of electrodes for the “in situ” electrical resistivity measurements of molten aluminium, Journal of mining and metallurgy, Section B, Metallurgy, 49 (2013), 279-283, doi:10.2298/JMMB130118029P

- ²⁰M. Vončina, T. Poženel, M. Petrič, P. Mrvar, J. Medved, Vpliv livarskih napak na električne lastnosti ulitka iz aluminija, Livarski vestnik, 64 (2017), 172-179

専門家Q&A:技術的な疑問にお答えします

Q1: なぜ4点測定法と渦電流法の両方で電気抵抗率を測定したのですか? A1: これら2つの方法は異なる原理に基づいており、サンプルの異なる側面を評価するために併用されました。4点測定法はサンプルのバルク(全体)の抵抗を測定するのに対し、渦電流法は「表皮効果」により主に表面近くの導電性を測定します。本研究では、両方の方法を用いることで、表面状態と内部構造が電気特性に与える影響を多角的に評価し、より信頼性の高い結論を導き出しています(Table 2参照)。

Q2: ろ過プロセス(F997_zサンプル)が電気伝導性を改善しなかったのはなぜですか? A2: 論文では明確な原因は特定されていませんが、Table 2のデータは、ろ過したサンプルの電気伝導度が最も低かったことを示しています(57.30 % IACS)。これは、フィルターによる介在物除去という利点以上に、ろ過プロセス中の溶湯の乱流による酸化物の巻き込みや、フィルター自体からの微細な汚染といった予期せぬ要因が、電気特性に悪影響を及ぼした可能性を示唆しています。

Q3: Figure 3の冷却曲線で、Ar雰囲気中のサンプルの凝固開始温度が低いのはなぜですか? A3: 論文ではこの理由について詳しく考察していませんが、一般的に、溶湯の清浄度や核生成サイトの数が凝固開始温度に影響します。Ar雰囲気中では酸化物の生成が抑制されるため、不均一核生成の核となるサイトが少なくなります。その結果、より大きな過冷却が必要となり、凝固開始温度が低く観測された可能性があります。

Q4: この研究で確認されたFe共晶(Al₁₃Fe₄)は、電気抵抗に具体的にどのような影響を与えますか? A4: 本研究では、SEM分析によりFe共晶(Al₁₃Fe₄)の存在が確認されています(Figure 8)。一般的に、アルミニウムマトリックス中に存在する第二相粒子は、電子の自由な移動を妨げる散乱中心として機能し、電気抵抗を増加させます。特にAl₁₃Fe₄相は針状の形態をとりやすく、電子の流れを効率的に阻害するため、その量が増えるほど電気伝導性は低下します。この結果は、高性能な導電部品にはFe含有量の厳密な管理が不可欠であることを裏付けています。

Q5: 4点測定法の結果と渦電流法の結果で、サンプルの優劣が逆転しているように見えますが、これはなぜですか? A5: 論文では、4点測定法の結果がサンプルの断面積に大きく影響されたと考察しています。特にAr雰囲気中のサンプル(997_Ar)は、他のサンプルより断面積が約6%大きかったため、同じ抵抗値(R)でも抵抗率(ρ = R × A/l)が大きく計算されました。一方、渦電流法は表面の導電率を直接測定するため、幾何学的形状の影響を受けにくいです。このことから、鋳造雰囲気の影響を純粋に評価するには、渦電流法の結果(Ar雰囲気が最も高伝導)がより実態を反映していると考えられます。

結論:より高い品質と生産性への道筋

本研究は、誘導モーターの効率を左右するアルミニウム合金 電気抵抗が、鋳造プロセス、特に鋳造雰囲気によって大きく影響されることを明確に示しました。酸化を抑制した清浄な雰囲気下で鋳造することが、気孔や介在物を低減し、最も高い電気伝導性を達成する鍵となります。不純物、特に鉄の存在は、電気抵抗を増加させるFe共晶を形成するため、材料選定段階からの管理が重要です。

CASTMANでは、最新の業界研究を応用し、お客様の部品が最高の品質と性能を発揮できるよう支援することをお約束します。本稿で議論された課題がお客様の事業目標と一致する場合、私たちのエンジニアリングチームにご連絡ください。これらの原理をいかにお客様のコンポーネントに実装できるか、共に探求しましょう。

著作権情報

- 本コンテンツは、"[Terezija Poženel Kovačič, et al.]"による論文"[INFLUENCE OF DIFFERENT CASTING CONDITIONS AND THE FILTERING PROCESS ON THE ELECTRICAL RESISTANCE OF Al-ALLOY 99.7]"に基づく要約および分析です。

- 出典: [https://doi.org/10.17222/mit.2017.123]

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.