Effect of novel grain refiner and Ni alloying additions on microstructure and mechanical properties of Al-Si9.8-Cu3.4 HPDC castings – optimization using Multi Criteria Decision making approach

本技術概要は、[K. Ch Apparao et al.]著、[Materials Science-Poland]([2022]年)に掲載された学術論文「[Effect of novel grain refiner and Ni alloying additions on microstructure and mechanical properties of Al-Si9.8-Cu3.4 HPDC castings – optimization using Multi Criteria Decision making approach]」に基づいています。

キーワード

- 主要キーワード: HPDC Al-Si合金

- 副次キーワード: 結晶粒微細化, アルミニウム合金, 機械的特性, 引張強度, 硬度, Al-3.5FeNb-1.5C, ニッケル添加, TOPSIS, GRA

エグゼクティブサマリー

- 課題: 高シリコン含有Al-Si合金では、従来の結晶粒微細化剤が「ポイズニング効果」により性能が低下し、機械的特性の向上が困難でした。

- 手法: 新規のAl-3.5FeNb-1.5C結晶粒微細化剤とAl-6Ni合金元素を添加し、多基準意思決定手法(GRA、TOPSIS)を用いてHPDCプロセスを最適化しました。

- 主要なブレークスルー: わずか0.1 wt.%の新規微細化剤と0.5 wt.%のニッケルを添加することで、引張強度を12.3%、ブリネル硬さを7.0%、マイクロ硬さを20%向上させることに成功しました。

- 結論: この研究は、高シリコンAl-Si合金の性能を大幅に向上させる、コスト効率の高い新しい合金設計とプロセス条件を提示し、自動車産業における軽量・高強度部品の製造に貢献します。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車産業では、燃費向上のための軽量化が至上命題です。そのため、軽量で高強度対重量比を持つアルミニウム-シリコン(Al-Si)鋳造合金が広く利用されています。これらの合金の引張強度、延性、硬度といった機械的特性は、その微細構造、特に初晶α-Al粒子のサイズと分布に大きく依存します。

効果的な特性向上のためには「結晶粒微細化」が不可欠ですが、従来の一般的なAl-Ti-B系微細化剤は、シリコン含有量が4 wt.%を超える合金では深刻な問題に直面します。シリコンが微細化剤中のチタンと反応してチタンシリサイドを形成し、微細化能力を著しく低下させてしまうのです。この「ポイズニング効果」は、高性能なHPDC部品を製造する上での大きな技術的障壁となっていました。本研究は、この長年の課題を克服する新しいアプローチを提供するために実施されました。

アプローチ:研究手法の解明

本研究では、ポイズニング効果を回避し、機械的特性を最大化するための包括的なアプローチが採用されました。

方法1:材料の選定と新規微細化剤の導入 - ベース合金: 商業用のAl-Si9.8-Cu3.4合金を使用。 - 新規結晶粒微細化剤: 従来のAl-Ti-B系に代わり、ニオブ(Nb)と炭素(C)をベースにした新規のAl-3.5FeNb-1.5Cマスター合金を開発・適用。これは、シリコンとの反応性が低いニオブホウ化物やニオブ炭化物を核生成サイトとして利用することを目的としています。 - 合金元素の添加: 機械的特性をさらに向上させるため、Al-6Niマスター合金を異なる割合(0 wt.%, 0.5 wt.%, 5.0 wt.%)で添加しました。

方法2:実験計画とプロセス最適化 - 実験計画: HPDCプロセスの主要パラメータである「溶湯温度」「金型温度」「射出圧力」に加え、新規微細化剤とニッケルの添加量を因子として、タグチメソッドのL27直交配列表を用いた実験計画を策定しました。 - 最適化手法: 引張強度、ブリネル硬さ、マイクロ硬さという複数の応答特性を同時に最大化するため、多基準意思決定手法である灰色関係分析(GRA)およびTOPSIS法を用いて、最適なパラメータの組み合わせを特定しました。

ブレークスルー:主要な研究結果とデータ

発見1:新規微細化剤とニッケル添加による機械的特性の飛躍的向上

本研究の最も重要な成果は、新規微細化剤とニッケルの適切な添加により、Al-Si9.8-Cu3.4合金の機械的特性が大幅に向上したことです。

特に、0.1 wt.%のAl-3.5FeNb-1.5Cと0.5 wt.%のAl-6Niを添加した実験(論文中の実験No. 5)において、ベース合金と比較して以下の通り顕著な改善が見られました。 - 極限引張強度(UTS): 12.3% 向上(218.39 MPa → 249.09 MPa) - ブリネル硬さ: 7.0% 向上(85 Hv → 91 Hv) - マイクロ硬さ: 20% 向上(113 Hv → 135 Hv)

この結果は、新規微細化剤がポイズニング効果を効果的に抑制し、ニッケル添加が基地を強化したことを示しています。

発見2:結晶粒微細化剤の「スイートスポット」の特定

本研究では、微細化剤の添加量が性能に決定的な影響を与えることが明らかになりました。

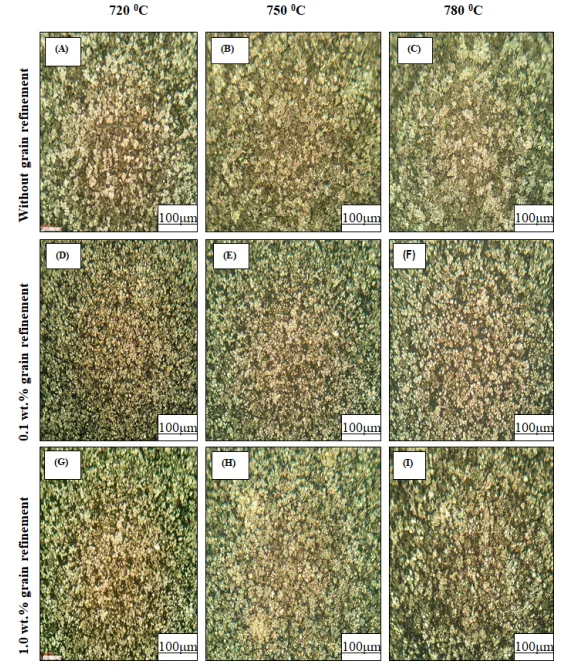

- 最適添加量(0.1 wt.%): 論文の図3Dに示すように、0.1 wt.%のAl-3.5FeNb-1.5Cを添加した場合、平均結晶粒径は未処理材の約61-71 µmから22.9 ± 3 µmへと大幅に微細化されました。これにより、均一で微細な等軸晶組織が形成され、機械的特性が向上しました。

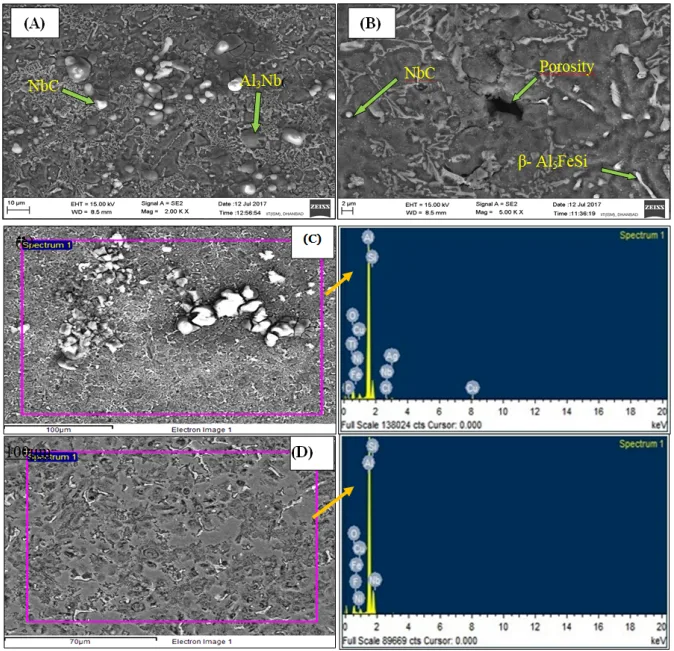

- 過剰添加(1.0 wt.%): 一方で、添加量を1.0 wt.%に増やすと、逆に結晶粒微細化の効果が低下しました。これは、合金中の鉄含有量の増加に伴い、粗大な針状のβ-Al5FeSi晶出物が形成されるためです(図8B参照)。この晶出物が組織を粗大化させ、機械的特性を低下させる原因となります。

この発見は、コストを抑えつつ最大の効果を得るためには、微細化剤の精密な添加量管理が極めて重要であることを示唆しています。

研究開発および製造現場への実践的示唆

- プロセスエンジニア向け: 本研究により、GRAとTOPSISの両手法が同一の最適プロセス条件(A1, B2, C2, D1, E3)、すなわち溶湯温度720°C、微細化剤0.1 wt.%、Ni添加0.5 wt.%、金型温度230°C、射出圧力24 MPaを特定しました。これは、高品質なAl-Si合金鋳物を製造するための具体的なプロセスレシピとして活用できます。

- 品質管理チーム向け: 論文の図3および図8は、微細構造(微細な等軸晶 vs. 粗大なβ-Al5FeSi晶出物)と機械的特性の間に明確な相関があることを示しています。これは、顕微鏡組織観察を品質検査基準に組み込む際の科学的根拠となります。

- 設計エンジニア向け: ニッケル添加が強度と硬度の向上に有効であることが示されました。部品に高い機械的特性が要求される場合、初期の材料選定段階でこの合金設計を考慮することは有益です。

論文詳細

Effect of novel grain refiner and Ni alloying additions on microstructure and mechanical properties of Al-Si9.8-Cu3.4 HPDC castings – optimization using Multi Criteria Decision making approach

1. 概要:

- Title: Effect of novel grain refiner and Ni alloying additions on microstructure and mechanical properties of Al-Si9.8-Cu3.4 HPDC castings – optimization using Multi Criteria Decision making approach

- Author: K. Ch Apparao, Praveen Kumar Bannaravuri, Kumar Swamy Pulisheru, E. D. Francis, Kalakanda Alfred Sunny, Gadudasu Babu Rao, P Freedon Daniel, Anil Kumar Birru

- Year of publication: 2022

- Journal/academic society of publication: Materials Science-Poland, 40(1)

- Keywords: die casting, Al-Si alloy, Al-3.5FeNb-1.5C grain refiner, Al-6Ni master alloy, GRA, TOPSIS, ultimate tensile strength and hardness

2. 抄録:

アルミニウム合金のプロセス改善と結晶粒組織微細化に関する研究は、鋳造会社や鋳造工場において現在の関心分野であり、その目的は母材の特性を向上させることにある。本研究では、新規結晶粒微細化剤としてのAl-3.5FeNb-1.5Cマスター合金(0 wt.%, 0.1 wt.%, 1.0 wt.%)および合金元素としてのAl-6Niマスター合金(0 wt.%, 0.5 wt.%, 5.0 wt.%)の異なる添加が、商業用Al-Si9.8-Cu3.4合金ダイカスト品の微細構造および機械的特性に与える影響を調査した。ダイカストプロセスの改善のための多基準意思決定アプローチが、灰色関係分析(GRA)およびTOPSIS分析手法を用いて行われた。初晶アルミニウムα粒子は、特に0.1 wt.%のAl-3.5FeNb-1.5Cの低添加レベルで著しく微細化され、逆に1.0 wt.%のAl-3.5FeNb-1.5Cの高添加レベルでは結晶粒微細化効率が低いことが観察された。Al-3.5FeNb-1.5C結晶粒微細化剤による微細化とNi合金元素添加の効果により、Al-Si9.8-Cu3.4合金の極限引張強度(UTS)および硬さ(ブリネルおよびマイクロ)は、特に0.1 wt.%のAl-3.5FeNb-1.5Cと0.5 wt.%のAl-6Niマスター合金の添加時に改善された。定量的に、UTS、ブリネル硬さ、マイクロ硬さの値は、それぞれ12.3%、7.0%、20%増加した。

3. 序論:

アルミニウム-シリコン(Al-Si)鋳造合金は、その軽量性および高強度対重量比により、自動車産業で広く使用されている。これらの合金の機械的特性は、デンドライト構造および初晶α-Al粒子に強く依存する。結晶粒微細化は、均一に分布した微細な等軸晶を得るための最も効果的なプロセスである。一般的に、結晶粒微細化はAl-Ti-B三元系マスター合金の形で接種粒子を溶湯に導入することによって行われる。しかし、シリコン(Si)重量パーセントが4 wt.%を超えるAl-Si合金の場合、チタンシリサイドの形成によりマスター合金の結晶粒微細化効率が低下する。この現象は「ポイズニング効果」として知られている。本研究の目的は、新規のAl-3.5FeNb-1.5C結晶粒微細化剤とNi添加がAl-Si9.8-Cu3.4合金の特性に与える影響を調査し、灰色関係分析(GRA)とTOPSIS分析を用いて高圧ダイカスト(HPDC)プロセスパラメータを最適化することである。

4. 研究の概要:

研究トピックの背景:

自動車産業におけるAl-Si合金の重要性と、その機械的特性を向上させるための結晶粒微細化の必要性。

従来研究の状況:

従来のAl-Ti-B系微細化剤は、高Si合金においてポイズニング効果により性能が制限される。近年、Nb-B系微細化剤が代替として研究されている。

研究の目的:

新規のフェロニオブ(FeNb)および炭素(C)ベースのAl-3.5FeNb-1.5Cマスター合金を結晶粒微細化剤として、またAl-Niマスター合金を合金元素として用い、商業用Al-Si9.8-Cu3.4合金の微細構造と機械的特性に与える影響を評価する。さらに、HPDCプロセスの主要パラメータを多基準意思決定手法を用いて最適化する。

中核的研究:

Al-3.5FeNb-1.5C(0, 0.1, 1.0 wt.%)、Al-6Ni(0, 0.5, 5.0 wt.%)、溶湯温度(720, 750, 780 °C)、金型温度(230, 260, 290 °C)、射出圧力(12, 18, 24 MPa)をパラメータとし、タグチのL27直交配列表に基づいて実験を実施した。得られた鋳造品の微細構造、引張強度、硬度を評価し、GRAおよびTOPSISを用いて最適条件を決定した。

5. 研究方法論

研究デザイン:

本研究では、5つの3水準因子を評価するために、タグチメソッドのL27直交配列表を用いた実験計画法を採用した。因子は、溶湯温度(A)、Al-3.5FeNb-1.5C添加量(B)、Al-6Ni添加量(C)、金型温度(D)、射出圧力(E)である。

データ収集・分析方法:

Al-3.5FeNb-1.5Cマスター合金は接種法により作製された。Al-Si9.8-Cu3.4ベース合金に所定量のマスター合金を添加し、HPDC装置を用いて試験片を鋳造した。微細構造は光学顕微鏡、FE-SEM、X線回折(XRD)を用いて評価した。機械的特性として、ASTM: B557M-15規格に準拠して極限引張強度(UTS)を、またビッカースおよびブリネル硬さ試験機を用いて硬度を測定した。得られた複数の応答特性(UTS、ブリネル硬さ、マイクロ硬さ)は、灰色関係分析(GRA)およびTOPSIS法を用いて分析され、単一の性能指標に変換された後、最適パラメータ水準が決定された。

研究対象と範囲:

本研究は、商業用Al-Si9.8-Cu3.4合金を対象とし、新規Al-3.5FeNb-1.5C結晶粒微細化剤とAl-6Ni合金元素の添加、およびHPDCの主要プロセスパラメータが微細構造と機械的特性に与える複合的な影響に焦点を当てている。

6. 主要な結果:

主要な結果:

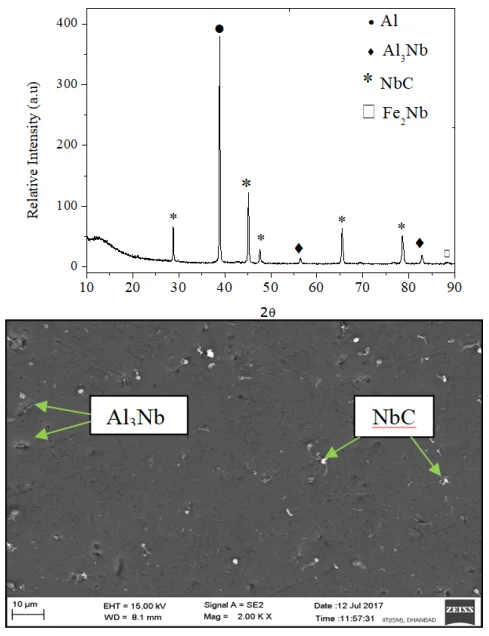

- Al-3.5FeNb-1.5Cマスター合金は、α-Al、Al3Nb、NbC相から構成されており、Al3NbとNbCが潜在的な核生成サイトとして機能することがXRD分析により確認された。

- 0.1 wt.%のAl-3.5FeNb-1.5Cを添加することで、Al-Si9.8-Cu3.4合金の平均結晶粒径は著しく減少し、22.9 ± 3 µmとなった。

- 1.0 wt.%のAl-3.5FeNb-1.5Cを添加した場合、鉄含有量の増加に起因するβ-Al5FeSiプレートレットの形成により、結晶粒微細化効率は低下した。

- 0.1 wt.%のAl-3.5FeNb-1.5Cと0.5 wt.%のAl-6Niを添加することで、UTS、ブリネル硬さ、マイクロ硬さがそれぞれ12.3%、7.0%、20%向上した。

- GRAとTOPSISの両分析手法は、機械的特性を最大化するための最適パラメータの組み合わせとして、A1-B2-C2-D1-E3(溶湯温度720°C、Al-3.5FeNb-1.5C 0.1 wt.%、Al-6Ni 0.5 wt.%、金型温度230°C、射出圧力24 MPa)を一致して特定した。

- 確認試験により、予測された灰色関係グレードおよび近接係数の値が実験値と良好に一致することが検証された。

Figure Name List:

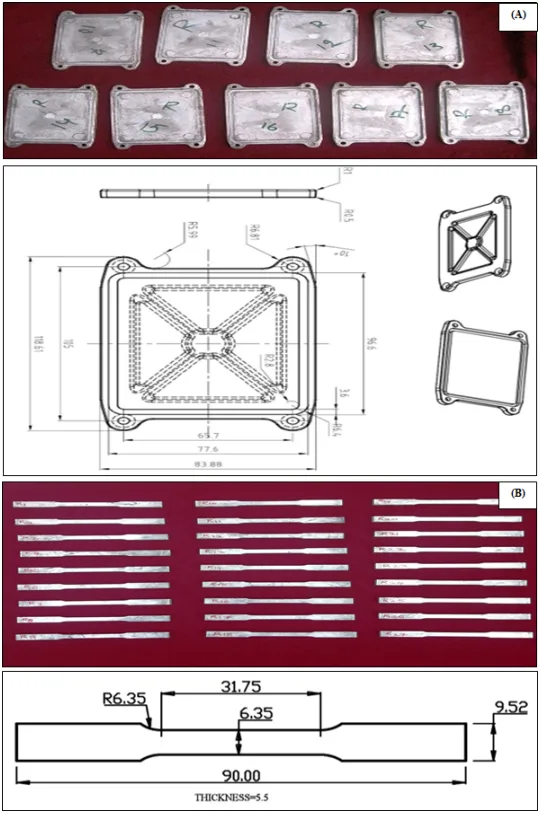

- Fig. 1. Sample specimen of HPDC casting (A) Final castings with their dimensions (B) Tensile specimens with their dimensions used for the experimentations. HPDC, High pressure die casting

- Fig. 2. (A) XRD results of the Al-3.5FeNb-1.5C master alloy; (B) SEM microstructure of dispersed intermetallic particles extracted from Al-3.5FeNb-1.5C master alloy. XRD, X-ray diffraction

- Fig. 3. Optical microscopic images of experimental castings at 720°C, 750°C, and 780°C: (A-C) without grain refiner, (D−F) 0.1 wt% of Al-3.5FeNb-1.5C, (G-I) 1.0 wt% of Al-3.5FeNb-1.5C

- Fig. 4. (A) Tensile strength values (B) Brinell hardness and microhardness values obtained from experimental runs. (C) and (D) show the optical microscope images of (C) R5 and (D) R25 experimental castings, which have the highest and lowest mechanical properties, respectively. (E) and (F) show the SEM and EDS images of R5, respectively

- Fig. 5. Effect of process parameters on GRG. GRA, grey relational analysis

- Fig. 6. Effect of process parameters on CC. CC, closeness coefficient

- Fig. 7. GRG and CC value of each experimental run. CC, closeness coefficient; GRG, Grey relational grade

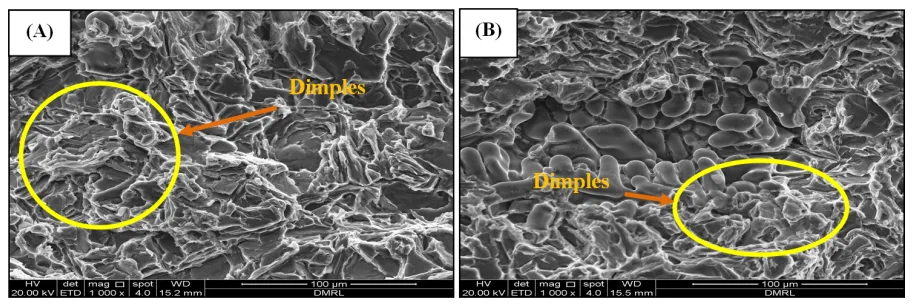

- Fig. 8. SEM images of Al-Si9.8-Cu3.4 alloy: Experimental runs of (A) R5 at 0.1 wt.% of Al3.5FeNb-1.5C and 0.5 wt.% of Al-6Ni with base alloy and (B) R25 at 1.0 wt.% of Al3.5FeNb-1.5C with base alloy; EDX pattern of (C) Experimental run R5 and (D) Experimental run R25

- Fig. 9. SEM images of fracture pattern of experimental runs of (A) R5 at 0.1 wt.% of Al3.5FeNb-1.5C and 0.5 wt.% of Al-6Ni with base alloy and (B) R25 at 1.0 wt.% of Al3.5FeNb-1.5C with base alloy

7. 結論:

本研究により、以下の結論が導き出された。 1. Al-Si9.8-Cu3.4合金の顕著な結晶粒微細化は、特に0.1 wt.%のAl-3.5FeNb-1.5Cの低レベル添加で観察された。逆に、1.0 wt.%の高レベル添加では、NbCの凝集とβ-Al5FeSiプレートレットの形成により、微細化効率は低かった。 2. 開発されたAl-3.5FeNb-1.5C結晶粒微細化剤は、チタンシリサイドよりも安定なニオブシリサイドを形成することにより、商業用Al-Si9.8-Cu3.4合金ダイカストにおいて顕著な結晶粒微細化性能を発揮し、いわゆるポイズニング効果を効果的に克服した。結果として、0.1 wt.%のAl-3.5FeNb-1.5Cマスター合金とAl-6Ni合金の添加により、機械的特性は大幅に改善された。定量的には、UTS、ブリネル硬さ、マイクロ硬さはそれぞれ12.3%、7.0%、20%増加した。 3. TOPSISとGRAの両手法は、より良い機械的特性と微細構造を達成するための最適なパラメータの組み合わせとして、同一のセット(A1-B2-C2-D1-E3)を特定した。確認試験の結果、近接係数値で0.647、灰色関係グレード値で0.540の改善が示された。

8. 参考文献:

- [1] Camicia G, Timelli G. Grain refinement of gravity die cast secondary AlSi7Cu3Mg alloys for automotive cylinder heads. Trans Nonferrous Met Soc China. 2016;26(5):1211-21.

- [2] Biswas P, Prasadu KD, Manas Kuma M. Effect of Bi addition on microstructure and mechanical properties of hypereutectic Al-17.6Si alloy. Mater Res Express. 2019;6(11):1-26. https://doi.org/10.1088/2053-1591/ab4d34.

- [3] Cai Q, Mendis Ch. L, Chang TH, Fan Z. Microstructure and mechanical properties of new diecast quaternary Al-Cu-Si-Mg alloys. Mater Sci Eng A. 2021;800.140357.https://doi.org/10.1016/j.msea.2020.140357.

- [4] Lu L, Dahle AK. Effects of combined additions of Sr and AlTiB grain refiners in hypoeutectic Al-Si foundry alloys. Mater Sci Eng A. 2006;435(436):288-96.

- [5] Kori SA, Auradi V, Murty BS. Poisoning and fading mechanism of grain refinement in Al-7Si alloy. Mater Forum. 2005;29:387-93.

- [6] Murty BS, Kori SA, Chakraborty M. Grain refinement of aluminum and its alloys by heterogeneous nucleation and alloying. Int Mater Rev. 2002;47(1):3–29.

- [7] Liu F, Zhao H, Yang R, Sun F. Microstructure and mechanical properties of high vacuum die-cast AlSiMgMn alloys at as-cast and T6-treated conditions. Materials (Basel). 2019;12(13):2065.https://doi.org/10.3390/ma12132065.

- [8] Chen Z, Wang T, Gao L, Fu H, Li T. Grain refinement and tensile properties improvement of aluminum foundry alloys by inoculation with Al-B master alloy. Mater Sci Eng A. 2012;553:32-6.

- [9] Sigsworth GK. The grain refining of aluminum and phase relationships in the Al-Ti-B system. Metall Mater Trans A. 1984;15:277-82.

- [10] Guzowski MM, Sigworth GK, Sentner DA. The role of boron in the grain refinement of aluminum with titanium. Metall Mater Trans A. 1987;18:603-19.

- [11] Auradi V, Kori SA. Reaction time for the manufacturing of Al-Ti-B (Ti:B = 5:1, 1:3) master alloys and their grain refining efficiency on Al–7Si alloys. Trans Indian Inst Met. 2012;65:637-45.

- [12] Han YF, Li K, Wang J, Shu D, Sun BD. Microstructure and grain refining performance of Al-5Ti-1B master alloy prepared under high-intensity ultrasound. Mater Sci Eng A. 2006;430:326-31.

- [13] Li H, Lin B, Xu R, Liu K, Xiao H, Zhao Y. Enhanced mechanical properties of Al-Si-Cu-Mn-Fe alloys at elevated temperatures through grain refinement and dispersoid strengthening. Mater Sci Technol. 2020;36(3):307–19. https://doi.org/10.1080/02670836.2019.1705039.

- [14] Birol Y. Production of Al-Ti-B grain refining master alloys from B2O3 and K2TiF6. J Alloys Compd. 2007;443:94-8.

- [15] Qiu D, Taylor JA, Zhang MX. A mechanism for the poisoning effect of silicon on the grain refinement of Al-Si alloys. Acta Mater. 2007;55:1447-56.

- [16] Birol Y. AlB3 master alloy to grain refine AlSi10Mg and AlSi12Cu aluminium foundry alloys. J Alloys Compd. 2012;513:150-3.

- [17] Zhu M, Jian ZY, Yang GC. Effects of T6 heat treatment on the microstructure, tensile properties, and fracture behavior of the modified A356 alloys. Mater Des. 2012;36(1):243-9.

- [18] Sritharan T, Li H. Influence of titanium to boron ratio on the ability to grain refine aluminium-silicon alloys. J Mater Process Technol. 1997;63:585-9.

- [19] Murty BS, Kori SA, Chakraborty M. Influence of silicon and magnesium on grain refinement in aluminium alloys. Mater Sci Technol. 1999;15:986–92.

- [20] Murty BS, Kori SA, Chakraborty M. Development of an efficient grain refiner for Al-7Si alloy and its modification with strontium. Mater Sci Eng A. 2000;283:94-104.

- [21] Nowak M, Bolzoni L, Hari Babu N. Grain refinement of Al-Si alloys by Nb-B inoculation. Part I: Concept development and effect on binary alloys. Mater Des. 2015;66:366-75.

- [22] Apparao K. Ch, Birru AK. Grain refining potency of Al-3.5FeNb-1.5C master alloy on pure Al and Al-Si9.8-Cu3.4 alloy. China Foundry J. 2018;15(4):314–9.

- [23] Mostafa A, Mohammad HS, Parviz A, Abolfazl K. Hybrid multi-objective optimization of microstructural and mechanical properties of B4C/A356 composites fabricated by FSP using TOPSIS and modified NSGA-II. Trans Nonferrous Met Soc China. 2017;27:2317-33.

- [24] Srinivasan L, Khan Md C, Deepan BKT, Sathiya P, Biju S. Application of GRA and TOPSIS optimization techniques in GTA welding of 15CDV6 aerospace material. Trans Indian Inst Met. 2017;71:373-282.

- [25] Sudhagar S, Sakthivel M, Mathew PJ, Daniel A. A multi criteria decision making approach for process improvement in friction stir welding of aluminium alloy. Measurement. 2017;108:1-8.

- [26] Apparao K. Ch, Birru AK. QFD-Taguchi based hybrid approach in die casting process optimization. Trans Nonferrous Met Soc China. 2017;27:2345-2356.

- [27] Apparao K. Ch, Birru AK, Kumar BP. Porosity formation studies in high pressure die castings of Al-9Si-3Cu alloy based on Taguchi method. Int J Struct Integr. 2021;13(1):78-91.

- [28] Deng J. Introduction to grey system. J Grey Syst. 1989;1:1-24.

- [29] Ghetiya ND, Patel KM, Kavar AJ. Multi-objective optimization of FSW process parameters of aluminium alloy using taguchi-based grey relational analysis. Trans Indian Inst Met. 2016;69:917-23.

- [30] Zedan Y, Samuel FH. Effects of Fe intermetallics on the machinability of heat-treated Al-(7-11)% Si alloys. J Mater Process Technol. 2010;210:245-57.

- [31] Samuel AM, Doty HW, Valtierra S, Samuel FH. Beta Al5FeSi phase platelets-porosity formation relationship in A319.2 type alloys. Int J Met. 2017;12(1):55–70.

専門家Q&A:トップの質問に回答

Q1: なぜ従来のAl-Ti-B系ではなく、新規のAl-FeNb-C系微細化剤を選んだのですか? A1: 従来のAl-Ti-B系微細化剤は、高シリコン(4 wt.%超)のAl-Si合金中でシリコンと反応し、チタンシリサイドを形成して微細化能力を失う「ポイズニング効果」という深刻な欠点がありました。本研究で採用されたAl-FeNb-C系微細化剤は、核生成サイトとしてAl3NbやNbCを形成します。これらの化合物はチタン化合物よりも熱力学的に安定しており、シリコンによるポイズニング効果を受けにくいため、高シリコン合金においても安定した高い結晶粒微細化性能を発揮することができます。

Q2: 最適な機械的特性を得るための、具体的なHPDCプロセスパラメータの組み合わせは何でしたか? A2: 本研究では、灰色関係分析(GRA)とTOPSIS法の両方を用いて最適化が行われ、両手法とも同一のパラメータ組み合わせを最適解として示しました。その組み合わせは、溶湯温度720°C(水準1)、Al-3.5FeNb-1.5C添加量0.1 wt.%(水準2)、Al-6Ni添加量0.5 wt.%(水準2)、金型温度230°C(水準1)、射出圧力24 MPa(水準3)です。この条件は論文中で「A1, B2, C2, D1, E3」と表記されています。

Q3: なぜ微細化剤の添加量を1.0 wt.%に増やすと、逆に特性が低下したのですか? A3: 微細化剤であるAl-3.5FeNb-1.5Cマスター合金には鉄(Fe)が含まれています。添加量を1.0 wt.%に増やすと、溶湯中の総鉄含有量が増加します。その結果、微細構造中に粗大な針状のβ-Al5FeSi晶出物が形成されやすくなります。この晶出物は応力集中点となり、延性や強度を低下させる原因となるため、過剰な添加は機械的特性に悪影響を及ぼしました。

Q4: ニッケル(Ni)を添加した主な理由は何ですか? A4: ニッケルは、アルミニウム合金において基地を固溶強化し、特に高温での強度や硬度を向上させる効果がある合金元素です。本研究では、結晶粒微細化による特性向上に加えて、ニッケルを添加することでさらなる機械的特性の底上げを図ることを目的としました。結果として、0.5 wt.%のニッケル添加が強度と硬度の向上に効果的であることが示されました。

Q5: GRAとTOPSISという2つの異なる最適化手法を用いた利点は何ですか? A5: GRAとTOPSISは、どちらも複数の評価項目(この場合は引張強度、ブリネル硬さ、マイクロ硬さ)を考慮して総合的に最適な条件を見つけるための多基準意思決定手法です。異なるアプローチを持つ2つの手法を用いることで、分析結果の信頼性を高めることができます。本研究では、両手法が全く同じ最適パラメータの組み合わせを導き出したため、その結果が非常に頑健であることが裏付けられました。

結論:より高い品質と生産性への道を開く

本研究は、HPDC Al-Si合金の製造における長年の課題であった「ポイズニング効果」を克服する、新規Al-3.5FeNb-1.5C結晶粒微細化剤の有効性を明確に示しました。わずか0.1 wt.%という低コストな添加量で結晶粒を大幅に微細化し、0.5 wt.%のニッケル添加との組み合わせにより、引張強度、硬度を飛躍的に向上させることに成功しました。このブレークスルーは、自動車部品のさらなる軽量化と高性能化に直接貢献するものです。

CASTMANでは、業界の最新の研究成果を応用し、お客様の生産性と品質の向上を支援することに尽力しています。本稿で議論された課題がお客様の事業目標と合致する場合、これらの原理を貴社のコンポーネントにどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、[K. Ch Apparao et al.]による論文「[Effect of novel grain refiner and Ni alloying additions on microstructure and mechanical properties of Al-Si9.8-Cu3.4 HPDC castings – optimization using Multi Criteria Decision making approach]」に基づく要約および分析です。

出典: [http://dx.doi.org/10.2478/msp-2022-0005]

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.