高潔性ダイカストの未来を拓く:構造部品の品質を最大化するホリスティックアプローチ

この技術概要は、Martin Hartlieb氏が2013年にiMdc meeting (WPI, Worcester, MA)で発表したプレゼンテーション「High Integrity Diecasting for Structural Applications」に基づいています。

キーワード

- 主要キーワード: 高潔性ダイカスト

- 副次キーワード: 構造用アルミダイカスト, HPDC, 鋳造欠陥, 真空ダイカスト, プロセス制御, Al-Si合金

エグゼクティブサマリー

- 課題: 従来のダイカストは内部欠陥が多く、焼き付き防止のために添加される高濃度の鉄(Fe)が機械的特性を劣化させるため、要求の厳しい構造部品への適用が困難でした。

- 手法: 合金開発、溶湯管理、高真空技術、リアルタイムプロセス制御、金型設計など、製造プロセス全体を最適化する「ホリスティック(全体論的)」アプローチを採用します。

- 主要なブレークスルー: このホリスティックアプローチにより、熱処理可能で、溶接性、優れた耐衝撃性、高い疲労寿命を持つ、高品質な構造用ダイカスト部品の安定生産が実現可能になりました。

- 結論: ダイカスト固有の利点(高い生産性、薄肉成形、高精度)を維持しつつ、これまで適用が難しかった高品質な構造用鋳物を、競争力のあるコストで製造する道が拓かれました。

課題:なぜこの研究がHPDC専門家にとって重要なのか

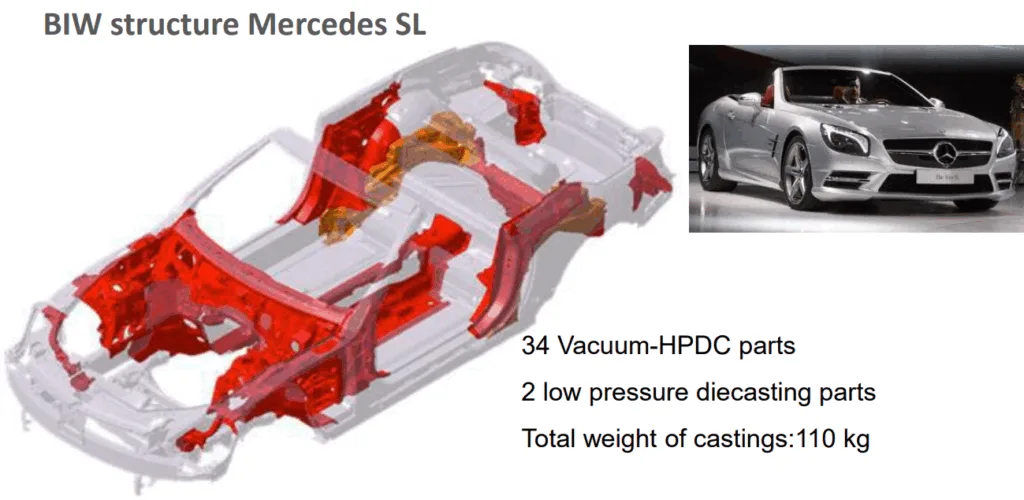

自動車業界における軽量化の要求はとどまるところを知りません。アルミニウムの使用量は年々増加しており(スライド3)、特に複数の鋼板プレス部品を一つの鋳造品に置き換える「部品統合」は、軽量化とコスト削減の切り札として注目されています(スライド4, 19, 20)。

しかし、従来のハイプレッシャーダイカスト(HPDC)には、この要求に応える上で大きな壁がありました。それは、鋳造プロセス中に巻き込まれるガスによる「ポロシティ(巣)」や酸化物といった内部欠陥です。これらの欠陥は、部品の強度や疲労寿命を著しく低下させ、構造部品に求められる信頼性を確保することを困難にしていました(スライド13, 14)。

さらに深刻な問題は、金型とアルミニウムが反応して固着する「焼き付き(はんだ付け)」を防ぐために、伝統的に高濃度の鉄(Fe)が添加されてきたことです。この鉄は、アルミニウム中に脆い針状の金属間化合物を形成し、部品の延性や破壊靭性を大幅に低下させる根本的な原因となっていました(スライド17, 22)。これらの課題を克服しない限り、ダイカストを真の構造部品として活用することは不可能だったのです。

アプローチ:方法論の解明

本研究は、特定の一技術に頼るのではなく、高品質を実現するために製造プロセス全体を俯瞰し、体系的に管理する「ホリスティックアプローチ」を提唱しています(スライド25)。これは、以下の要素を統合的に最適化する考え方です。

- 合金開発と溶湯品質管理: 品質の出発点は清浄な溶湯です。酸化物、水素ガス、スラグといった介在物を徹底的に排除するため、脱ガス、フィルタリングなどの溶湯処理が不可欠です。また、溶湯を移送する際に「滝」のように落下させると、大量の酸化物を巻き込むため、乱流を避けた穏やかな移送方法が採用されます(スライド27-30)。合金面では、有害な鉄(Fe)を0.25%以下に抑え、代わりにマンガン(Mn)を添加することで、焼き付きを防止しつつ機械的特性を向上させます(スライド49, 51)。

- 先進的なプロセス技術:

- 高真空ダイカスト: 金型キャビティ内を50ミリバール以下の高真空状態にしてから射出することで、ガスの巻き込みを劇的に抑制します。これにより、内部欠陥のない緻密な鋳物が得られ、従来は不可能だった熱処理や溶接が可能になります(スライド18, 38)。

- リアルタイムプロセス制御: 射出速度、圧力、金型温度といった重要パラメータをショットごとにリアルタイムで監視・制御します。これにより、プロセスのばらつきを最小限に抑え、安定した品質を維持します(スライド33, 35)。

- シミュレーションの活用: 湯流れや凝固のシミュレーションを駆使して、ゲートシステムやオーバーフローの設計を科学的に最適化し、欠陥の発生を未然に防ぎます(スライド31, 32)。

このホリスティックアプローチは、プロセスチェーンのすべての段階で品質を造り込むという思想に基づいています(スライド26)。

ブレークスルー:主要な発見とデータ

本アプローチがもたらす品質向上は、具体的なデータによって裏付けられています。

発見1: 高真空技術による鋳造欠陥の抜本的削減

高真空ダイカストは、鋳物の健全性を飛躍的に向上させます。スライド15のグラフが示すように、ポロシティレベルは標準的なダイカストの2.5%以上から、高潔性ダイカストでは0.16%以下にまで劇的に低減されます。この低ポロシティレベルが、熱処理時のブリスター(膨れ)発生を防ぎ、信頼性の高い溶接を可能にする鍵となります。

発見2: 低Fe・Mn添加合金による機械的特性の飛躍的向上

合金組成の最適化は、部品の性能を決定づけます。 - 破壊靭性の向上: スライド22のグラフは、Fe含有量を0.30-0.40%から0.15%に低減するだけで、破壊靭性が約1.5倍に向上することを示しています。これは、衝撃に対する部品の粘り強さが大幅に改善されることを意味します。 - 疲労寿命の劇的な改善: スライド50のデータはさらに衝撃的です。低Fe合金(XK360)は、1%のFeを含む合金と比較して、100倍以上の疲労寿命を達成しています。これは、繰り返し荷重がかかるサスペンション部品などにおいて、絶大な信頼性向上に繋がります。 - 延性の改善: Silafont® 36合金の例(スライド51)では、Feの代わりにMnを添加することで、強度を維持しながら伸びが大幅に改善されることが示されており、エネルギー吸収性能が求められる衝突部品への適用可能性を広げます。

R&Dおよび製造現場への実践的示唆

本研究の知見は、現場の各担当者に具体的なアクションプランを提示します。

- プロセスエンジニアへ: 溶湯移送時に「滝」を作らないこと(スライド28, 30)、最適なショットプロファイルを構築すること(スライド36, 37)、そして真空レベルを厳密に監視すること(スライド39)は、ポロシティや酸化物欠陥を低減するための直接的な手段です。

- 品質管理チームへ: スライド22(Fe含有量と破壊靭性)やスライド50(Fe含有量と疲労寿命)に示される明確な相関関係は、材料受け入れ基準や製品の品質保証基準を策定する上で、強力な科学的根拠となります。

- 設計エンジニアへ: スライド19のAudiのBピラーの事例は、高潔性ダイカストが8点の部品を1点に統合し、重量を45%も削減できるポテンシャルを持つことを示しています。これは、製品の初期設計段階から鋳造の可能性を考慮に入れること(Design for Manufacturing)が、いかに重要であるかを物語っています。

論文詳細

High Integrity Diecasting for Structural Applications

1. 概要:

- タイトル: High Integrity Diecasting for Structural Applications: A holistic approach to improved die casting quality

- 著者: Martin Hartlieb

- 発表年: 2013

- 発表機関/学会: iMdc meeting, WPI, Worcester, MA

- キーワード: High Integrity Diecasting, Structural Applications, Die Casting Quality, Aluminum, Automotive

2. 要旨:

本プレゼンテーションは、自動車の構造部品に適用可能な高潔性アルミダイカストを実現するためのホリスティック(全体論的)アプローチを概説する。従来のダイカストが抱えるポロシティや低延性といった課題を、先進的なプロセス制御、高真空技術、適切な金型設計、そして低Fe・Mn添加型の新合金を組み合わせることで克服する。これにより、熱処理可能で、溶接性、耐衝撃性、高疲労寿命を持つ高品質な構造用ダイカスト部品を、競争力のあるコストで生産する技術的道筋を示す。

3. はじめに:

自動車産業における軽量化の要求は、アルミニウムの利用拡大を促進している。特に、複数の鋼板部品を単一のダイカスト部品に統合することは、大幅な重量削減とコスト削減の可能性を秘めている。しかし、従来のダイカストプロセスでは、構造部品に求められる高い機械的特性と信頼性を達成することが困難であった。本稿では、これらの課題を克服し、ダイカストの応用範囲を構造分野に拡大するための包括的な技術アプローチについて詳述する。

4. 研究の概要:

研究トピックの背景:

従来のダイカストは、ポロシティや酸化物混入といった内部欠陥、および高Fe含有に起因する低い機械的特性のため、主に非構造部品に用途が限定されていた。

従来研究の状況:

個別の技術(例:真空技術、合金改良)に関する研究は存在したが、それらを統合し、プロセス全体として品質を保証する体系的なアプローチは十分に確立されていなかった。

研究の目的:

ダイカストプロセス全体を最適化する「ホリスティックアプローチ」を提唱し、構造部品として適用可能な高潔性ダイカスト製品を安定的に生産するための技術的要件を明らかにすること。

研究の核心:

溶湯品質、合金組成、金型設計、真空技術、プロセス制御、熱処理といった複数の要素技術を統合し、それらが最終製品の品質にどのように寄与するかを、具体的な事例とデータを用いて示す。

5. 研究方法論

研究デザイン:

本研究は、業界のベストプラクティス、実際の生産事例、および公開されている技術データをレビューし、高潔性ダイカストを実現するための重要な技術要素とその相乗効果を体系的に整理するアプローチを取っている。

データ収集と分析方法:

自動車部品(Bピラー、ショックタワーなど)の生産事例、各種アルミ合金の機械的特性データ(引張強度、伸び、破壊靭性、疲労寿命)、およびプロセス監視データ(ポロシティレベル、真空度など)を引用し、ホリスティックアプローチの有効性を論証している。

研究トピックと範囲:

研究は、アルミニウムの高圧ダイカストに焦点を当て、特に自動車のボディ構造やサスペンション部品といった高い信頼性が要求される用途を対象とする。合金、溶湯処理、鋳造プロセス、熱処理、品質管理に至るまでの製造プロセス全体を範囲とする。

6. 主要な結果:

主要な結果:

- 高真空技術の適用により、鋳物のポロシティレベルを標準プロセスの2.5%以上から0.16%以下へと大幅に低減できることが示された。

- Fe含有量を0.40%から0.15%に低減することで、破壊靭性が約1.5倍に向上した。

- 低Fe合金は、高Fe(1%)合金と比較して100倍以上の疲労寿命を示した。

- ダイカストによる部品統合により、8点の部品を1点に集約し、約45%の重量削減を達成した事例が示された。

- Feの代替としてMnを添加した合金は、強度を維持しつつ、延性を大幅に改善することが確認された。

図の名称リスト:

- [スライド3] Aluminum content in automotive

- [スライド5] Applications for structural high integrity aluminum die castings

- [スライド6] Applications for structural high integrity aluminum die castings (BIW structures: Mercedes SL)

- [スライド12] The effect of freezing rates

- [スライド15] Porosity in High Pressure Die Casting

- [スライド16] Typical Diecasting Defects

- [スライド17] Al5FeSi NEEDLE-LIKE PHASE

- [スライド19] Example: Part integration and weight reduction (B pillar 1st Audi A8, B pillar Audi A2)

- [スライド21] Crash performance: Static loading of 25 lb. drive shaft housings

- [スライド22] Fracture Toughness depends on Fe content & dendrite arm spacing

- [スライド25] A „holistic" approach is needed! Complete Die Casting Process Technology

- [スライド26] Typical process chain for structural high integrity die castings

- [スライド27] Melting, melt treatment & transfer (Sludge Factor, Fluidity vs Temperature)

- [スライド32] Numerical simulation

- [スライド35] Shot monitoring and control

- [スライド36] Example: The slow shot

- [スライド37] Example: The slow shot (with Visi-Trak graph)

- [スライド38] High vacuum die casting

- [スライド39] High vacuum die casting (Advanced monitoring)

- [スライド43] Efficiency comparison with bench test (CASTvac)

- [スライド44] Vacuum and moisture are not compatible!

- [スライド50] Effect of Iron on Fatigue Curve for XK360

- [スライド51] The influence of Mn (replacing Fe) mechanical properties (example of Silafont® 36)

- [スライド52] The influence of Si and Mg on mechanical properties in the F temper

- [スライド53] AA 365 - Silafont 36 (Rheinfelden)

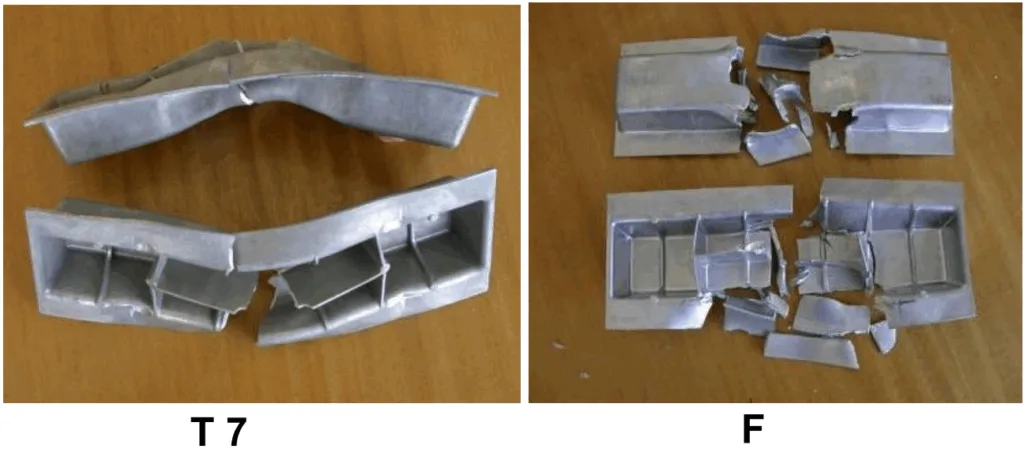

- [スライド57] Example: CALYPSO 61D (Al Si10MgMnFe) : Difference between crash behaviours in T7 and F

- [スライド59] Heat treatment of high integrity die castings

7. 結論:

従来のダイカストプロセスは、ポロシティや高Fe含有に起因する機械的特性の低さから、構造部品への適用に限界があった。しかし、本稿で示したホリスティックアプローチ、すなわちプロセス制御、高真空技術、適切な金型設計、そして最適化された新合金の適用により、熱処理可能で、溶接性、耐衝撃性、高疲労寿命を持つ高品質なダイカスト部品の生産が可能となる。これにより、ダイカスト固有の利点(高い凝固速度、薄肉、高精度)を活かし、高品質な構造用鋳物を競争力のあるコストで提供できるようになった。

8. 参考文献:

- [スライド3] Source: Ducker Worldwide 2011

- [スライド5] Source: Shiloh

- [スライド6] Source: Daimler AG, Dr. Lutz Storsberg, Mercedes-Benz Cars, Structural Symposium Bühler AG, Hamilton, Canada, October 1, 2013

- [スライド14] See also Modern Casting Article “Predicting the Fatigue Life of Aluminum Castings (May 2013) based on research paper 13-1342 from P. Jones & Q. Wang (GM) presented at the 2013 AFS Metalcasting Congress

- [スライド22] Source: John Campbell: CASTING [1991 edition], page 266, figure 8.3.

- [スライド25] Courtesy of Magna BDW GmbH & Co. KG, Markt Schwaben, Germany

- [スライド48] See May 2013 edition of Diecasting Engineer http://www.diecasting.org/dce/issues/0513/51340.pdf

専門家Q&A:トップ質問への回答

Q1: なぜ「ホリスティック」アプローチがそれほど重要なのでしょうか?単一の技術、例えば真空システムを導入するだけでは不十分なのですか?

A1: 不十分です。スライド23、24、25で示されているように、ダイカストの品質は合金、溶湯、マシン、金型、潤滑剤、真空システムなど、無数の要因が複雑に絡み合って決まります。例えば、どんなに優れた真空システムを導入しても、溶湯自体に酸化物が多く含まれていれば、高品質な製品は得られません。プロセスチェーン全体(スライド26)を最適化し、すべての段階で品質を造り込むホリスティックな視点こそが、真の高潔性ダイカストを実現する唯一の方法です。

Q2: 高真空ダイカストを導入する上での主な技術的課題は何ですか?

A2: いくつかの課題があります。スライド40と41で比較されているように、真空バルブには機械式と油圧/空圧式があり、それぞれコスト、メンテナンス性、制御の複雑さなどに一長一短があります。また、金型の合わせ面からの空気のリークを防ぐための高度なシーリング技術(スライド34)や、潤滑剤から発生する水分が真空度を著しく低下させる問題(スライド44)があり、これらに対する厳密なプロセス管理が求められます。

Q3: 鉄(Fe)の含有量を下げると、金型の焼き付き(はんだ付け)が深刻な問題になると聞きます。どのように対処するのですか?

A3: 優れた質問です。その解決策が、合金設計の鍵となります。スライド49と51で説明されているように、Feを低減する代わりにマンガン(Mn)を添加します。Mnは焼き付きを抑制する効果があるだけでなく、残存するFeを脆い針状の形態から、より害の少ない形態へと変化させる効果(corrects Fe phase)があります。さらに、ストロンチウム(Sr)の添加も焼き付き防止に寄与するとされています。

Q4: 自動車のボディ構造部品には、具体的にどのような合金が適しているのでしょうか?

A4: 用途によって異なりますが、主に2つのファミリーがあります(スライド48)。Al-Si系合金(例:Silafont®-36, Aural®-2/-3, Mercalloy® 367)は鋳造性に優れ、熱処理によって強度と延性のバランスを調整できるため、最も広く使用されています(スライド53-56)。一方、Al-Mg-Si系合金(例:Magsimal®-59)は鋳放しの状態で優れた特性を示しますが、鋳造が難しく、より高度なプロセス制御を必要とします。

Q5: プレゼンテーションでは熱処理の重要性が示唆されていますが、具体的にどのような効果があるのですか?

A5: 熱処理は、部品の性能を最大限に引き出すための重要な後工程です。スライド57と58のCALYPSO 61D合金の例が非常に分かりやすいでしょう。F(鋳放し)状態の部品は衝撃で粉々に砕けていますが、T7熱処理を施した部品は、大きく変形しながらも破断せず、エネルギーを吸収しています。このように、熱処理(T4, T5, T6, T7など)を施すことで、強度、延性、耐衝撃性といった機械的特性を、部品に求められる特定の性能に合わせて最適化することが可能です。

結論:より高い品質と生産性への道を切り拓く

従来のHPDCが直面していたポロシティや低延性といった根深い課題は、もはや構造部品への適用を阻む絶対的な障壁ではありません。本稿で紹介した高潔性ダイカストのホリスティックアプローチは、プロセス制御、高真空技術、そして先進的な合金設計を組み合わせることで、これらの課題を克服できることを明確に示しました。この技術革新により、自動車のボディ構造部品のような最も要求の厳しい分野においても、ダイカストの持つ軽量化、コスト削減、部品統合といったメリットを最大限に享受することが可能になります。

「CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することに尽力しています。本稿で議論された課題がお客様の事業目標と一致する場合、ぜひ当社のエンジニアリングチームにご連絡ください。これらの原則をお客様の部品にどのように実装できるか、共に探求しましょう。」

著作権情報

- このコンテンツは、Martin Hartlieb氏によるプレゼンテーション「High Integrity Diecasting for Structural Applications」に基づく要約および分析です。

- 出典: VIAMI INTERNATIONAL INC. (www.viami.ca)

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.