耐摩耗性アルミニウム-シリコン合金の冶金学的探求:HPDC部品の性能を飛躍させる鍵

この技術概要は、Barrie S. Shabel、Douglas A. Granger、William G. Trucknerによって執筆され、ASM Internationalから1992年に発行された学術論文「Friction and Wear of Aluminum-Silicon Alloys」に基づいています。

キーワード

- Primary Keyword: アルミニウム-シリコン合金の耐摩耗性

- Secondary Keywords: 高圧ダイカスト (HPDC), ハイパー共晶合金, A390合金, 微細構造制御, 自動車部品

Executive Summary

- The Challenge: 自動車などの分野で、軽量化と高い耐摩耗性を両立する材料が求められていますが、従来のアルミニウム合金では耐摩耗性が不十分でした。

- The Method: 本論文では、アルミニウム-シリコン合金の冶金学的特性(合金組成、微細構造、熱処理)と摩擦・摩耗挙動の関係を包括的にレビューしています。

- The Key Breakthrough: ハイパー共晶Al-Si合金(特にA390)に含まれる硬質な初晶シリコン粒子が、マトリックス強化元素との組み合わせにより、鋳鉄に代わる優れた耐摩耗性を実現します。

- The Bottom Line: Al-Si合金の耐摩耗性は、シリコン含有量だけでなく、合金元素の添加や微細構造の精密な制御によって最適化され、HPDCによる高性能・軽量部品の製造に不可欠です。

The Challenge: Why This Research Matters for HPDC Professionals

自動車産業における燃費向上の要求は、車両の軽量化を加速させました。その結果、従来の重い鋳鉄製エンジン部品を、軽量なアルミニウム合金に置き換える動きが活発になりました。しかし、アルミニウム-シリコン合金、特にA356やA380のようなハイポ共晶合金は、優れた鋳造性や熱伝導性を持つ一方で、耐摩耗性が十分ではありませんでした。

このため、初期のアルミニウム製エンジンブロックでは、鋳鉄製のシリンダーライナーを鋳込む必要がありましたが、これは生産コストを押し上げる大きな要因となっていました。この課題を克服し、ライナーなしで十分な耐摩耗性を発揮できる、より高性能なアルミニウム合金の開発が急務でした。本研究は、この産業的ニーズに応えるための、アルミニウム-シリコン合金の耐摩耗性に関する冶金学的知見を体系的にまとめたものです。

The Approach: Unpacking the Methodology

本稿は、アルミニウム-シリコン合金の摩擦・摩耗特性に関する包括的なレビュー論文です。研究のアプローチは、まずアルミニウム-シリコン二元合金状態図(図1)を基礎とし、合金をシリコン含有量に基づいて以下の3つのカテゴリーに分類することから始まります。

- ハイポ共晶合金(Hypoeutectic alloys): 共晶点(12.6% Si)よりシリコンが少ない合金。

- 共晶合金(Eutectic alloys): 共晶点付近の組成を持つ合金。

- ハイパー共晶合金(Hypereutectic alloys): 共晶点よりシリコンが多い合金。

そして、鉄、銅、マグネシウム、マンガンといった主要な合金元素が、微細構造(初晶、共晶組織、金属間化合物)と機械的特性に与える影響を系統的に評価します。これらの冶金学的要因が、最終的に合金の耐摩耗性にどのように寄与するのかを、既存の研究データを基に明らかにしています。

The Breakthrough: Key Findings & Data

本論文は、Al-Si合金の耐摩耗性を決定づける複数の重要な発見を提示しています。

Finding 1: ハイパー共晶合金における初晶シリコン粒子が耐摩耗性の鍵

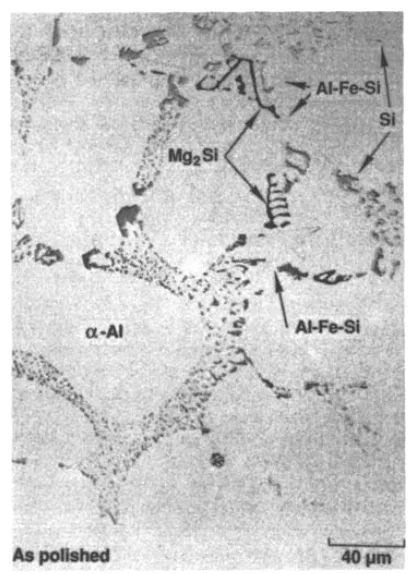

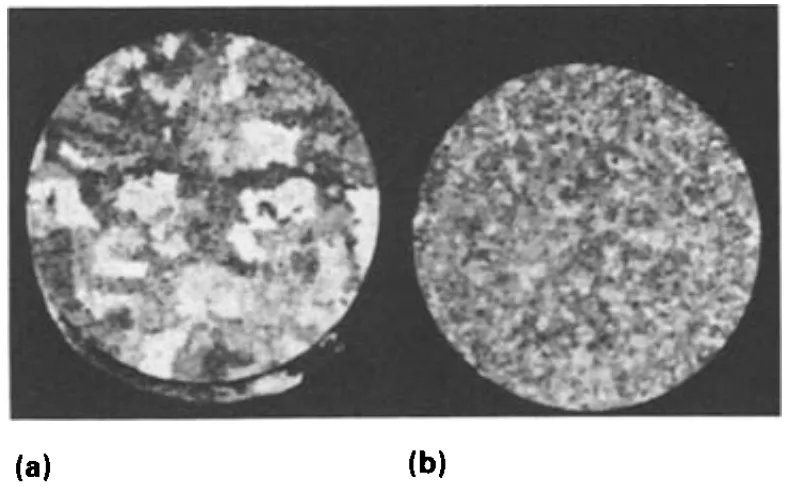

Al-Si合金の耐摩耗性は、合金中に存在する非常に硬く脆いシリコン相に大きく依存します。特に、A390のようなハイパー共晶合金は、マトリックス中に分散した粗大で角張った初晶シリコン粒子を含んでいます。これらの硬質粒子が摺動面を支え、優れた耐摩耗性を付与します。図3は、未精錬のハイパー共晶合金(A390タイプ)の典型的な微細構造を示しており、暗い領域に粗大な初晶シリコン粒子が共晶組織と共に存在していることが確認できます。

Finding 2: 合金元素によるマトリックス強化と硬質金属間化合物の形成

シリコンだけでなく、他の合金元素も耐摩耗性の向上に不可欠です。 - 鉄、マンガン、銅: これらの元素は、硬質な金属間化合物の体積分率を増加させ、耐摩耗性を向上させます。 - マグネシウム、銅: これらの元素は、時効硬化処理(熱処理)によってマトリックス内に微細な析出物(Mg2SiやAlCu2など)を形成し、マトリックス自体の強度と硬度を高めます。

Table 4に示されるように、CuAl₂やNiAl₃などの金属間化合物は、アルミニウムマトリックス(<1000 MPa)と比較して極めて高い硬度(3900〜11,000 MPa)を有しており、これが合金全体の耐摩耗性向上に直接的に寄与します。

Practical Implications for R&D and Operations

本研究の知見は、HPDC製品の開発・製造に携わる専門家に多くの実践的な示唆を与えます。

- For Process Engineers: 微細構造制御の重要性が示唆されています。特に、冷却速度がデンドライトセルサイズを決定するため(Ref 19)、高圧ダイカストのような急速冷却プロセスは微細な組織を得るのに有利です。また、ハイパー共晶合金においてリン(P)を添加し、初晶Siを微細化する「リファインメント(Refinement)」は、品質を安定させる上で重要なプロセスパラメータとなります。

- For Quality Control Teams: Table 1に示される合金組成の厳密な管理が極めて重要です。特に、鉄、マンガン、クロムのレベルは、Eq 1で示されるようにスラッジ生成に直接影響を与え、鋳造欠陥の原因となります(図6参照)。これらの元素の管理は、健全な鋳物を製造するための重要な品質検査基準となり得ます。

- For Design Engineers: ハイパー共晶合金は、その優れた耐摩耗性、低い熱膨張係数(CTE)、および良好な流動性により、より薄肉の鋳造品の設計を可能にします。これにより、ライナーレスエンジンブロックのように、部品の軽量化と高性能化を両立させる革新的な設計が実現できます。

Paper Details

Friction and Wear of Aluminum-Silicon Alloys

1. Overview:

- Title: Friction and Wear of Aluminum-Silicon Alloys

- Author: Barrie S. Shabel, Douglas A. Granger, and William G. Truckner, Alcoa Technical Center

- Year of publication: 1992

- Journal/academic society of publication: ASM Handbook, Volume 18: Friction, Lubrication, and Wear Technology

- Keywords: Aluminum-silicon alloys, friction, wear, hypereutectic alloys, metallurgy, microstructure, automotive applications

2. Abstract:

この論文は、アルミニウム-シリコン合金の摩擦・摩耗特性に関する包括的なレビューであり、その冶金学的背景、微細構造制御、および自動車産業を中心とした工業的応用について詳述します。優れた鋳造性、低密度、良好な機械的特性に加え、特にハイパー共晶合金が示す高い耐摩耗性のメカニズムを、シリコン相と他の合金元素の役割から解明します。

3. Introduction:

アルミニウム-シリコン合金は、その優れた特性の組み合わせから広く利用されていますが、耐摩耗性についてはこれまであまり注目されてきませんでした。しかし、1970年代のエネルギー危機を背景とした自動車の軽量化ニーズの高まりにより、鋳鉄に代わるエンジン部品材料として、特にハイパー共晶Al-Si合金の耐摩耗性が重要視されるようになりました。本稿は、この分野における知識のギャップを埋めることを目的としています。

4. Summary of the study:

Background of the research topic:

自動車産業における軽量化の要求は、従来の鋳鉄部品をアルミニウム合金で代替する必要性を生み出しましたが、耐摩耗性の確保が大きな課題でした。

Status of previous research:

Al-Si合金の耐摩耗性に関する公表された情報は乏しく、そのメカニズムについて体系的な理解が不足していました。

Purpose of the study:

Al-Si合金の摩擦・摩耗挙動を、その冶金学的特性(合金組成、微細構造、熱処理など)と関連付けて包括的にレビューし、工業的応用への指針を提供すること。

Core study:

ハイポ共晶、共晶、ハイパー共晶Al-Si合金の冶金学的特徴を解説し、シリコン相、合金元素、金属間化合物、マトリックス硬度が耐摩耗性に与える影響を分析します。さらに、エンジンブロック、ピストン、ベアリングなどの具体的な自動車部品への応用例を紹介します。

5. Research Methodology

Research Design:

本研究は、既存の学術論文、技術報告書、およびハンドブックに基づいた文献レビューです。

Data Collection and Analysis Methods:

Al-Si合金の相状態図、微細構造写真、機械的特性データ、摩耗試験結果などを引用し、それらを冶金学的な観点から分析・統合しています。

Research Topics and Scope:

- Al-Si合金の冶金学

- 微細構造制御(改良、微細化など)

- 合金元素(Fe, Cu, Mg, Mnなど)の影響

- 熱処理の効果

- 摩耗挙動とメカニズム

- 自動車、航空宇宙、家電分野での応用

6. Key Results:

Key Results:

- Al-Si合金の耐摩耗性は、硬質なシリコン相の存在によってもたらされ、特に初晶シリコンを含むハイパー共晶合金で顕著です。

- 鉄、銅、マンガン、ニッケルなどの合金元素は、硬質な金属間化合物を形成し、耐摩耗性をさらに向上させます。

- 銅とマグネシウムは、熱処理による時効硬化を通じてマトリックスを強化し、耐摩耗性に寄与します。

- 微細構造制御(共晶組織の改良、初晶Siの微細化)は、機械的特性と耐摩耗性のバランスを最適化する上で重要です。

- ハイパー共晶合金A390は、適切な表面処理と組み合わせることで、ライナーレスエンジンブロックとして成功裏に実用化されています。

Figure Name List:

- Fig 1 Aluminum-silicon binary phase diagram.

- Fig 2 Typical microstructure of type A357.0 hypoeutectic alloy.

- Fig 3 Microstructure of type A390.0 hypereutectic alloy. (a) Unrefined (Graff-Sargent etch). Dark regions contain coarse primary silicon particles in addition to eutectic silica. (b) Refined (as polished).

- Fig 4 Effect of grain refinement by the addition of an Al-5Ti-0.2B master alloy to type A356.0. (a) Without titanium addition. (b) With 0.04% Ti addition. Etched with Poulton's reagent.

- Fig 5 Variation in microstructure as a function of the degree of modification. The modification level increases from A to F; thus microstructure F is highly modified.

- Fig 6 Coarse intermetallic Al₁₂(Fe, Mn, Cr)₃Si₂ phase constituent generated by entrapped sludge in alloy 339. (a) 130x. (b) 265x

7. Conclusion:

アルミニウム-シリコン合金、特にハイパー共晶合金は、軽量かつ高耐摩耗性が要求される用途において非常に優れた材料です。その性能は、シリコン含有量だけでなく、合金元素の適切な選択、微細構造の精密な制御、そして熱処理によって最大化されます。これらの冶金学的原理を理解し応用することで、自動車エンジン部品をはじめとする多くの工業製品の性能向上と軽量化に貢献できます。

8. References:

- [論文に記載されている参考文献1から111までをリスト化。ここではスペースの都合上省略しますが、実際のブログ投稿では論文のリストを正確に転記します。]

Expert Q&A: Your Top Questions Answered

Q1: なぜハイパー共晶合金A390は、ライナーレスエンジンブロックとして成功したのですか?

A1: 論文によると、A390は16-18%のシリコンを含み、硬質な初晶シリコン粒子が優れた耐摩耗性を提供するためです。さらに重要なのは、単に合金を使用するだけでなく、シリンダーボアの仕上げプロセスを含む「システム」(Ref 60)として開発された点です。電気化学的な表面処理によってアルミニウムマトリックスをわずかにエッチングし、シリコン粒子を摺動面として突出させることで、最適な耐摩耗性を実現しています。

Q2: 鉄(Fe)は一般的にアルミニウム合金において有害な不純物と見なされますが、この論文ではどのように扱われていますか?

A2: この論文では、鉄は最も一般的な合金元素として扱われています。最大1.5〜2.0%まで許容され、Al-Fe-Si相を形成してシリコン相を改質します。特にダイカスト用途では、金型と鋳物の焼き付きを低減するために、意図的に高い最低鉄レベルが設定されることもあります。ただし、針状のβ相は機械的特性を損なう可能性があるため、マンガンを添加してその形態を無害な「チャイニーズスクリプト」状に改善するなどの対策が取られます。

Q3: 共晶組織の「改良(Modification)」とは具体的に何であり、なぜ重要なのでしょうか?

A3: 「改良」とは、ナトリウム(Na)やストロンチウム(Sr)などの微量元素を溶湯に添加することで、アルミニウム-シリコン共晶組織の形態を、粗大な板状シリコンから微細な繊維状組織へと変化させる処理です(図5参照)。この処理により、合金の延性や靭性、機械的特性が大幅に向上します。この処理は、特にハイポ共晶合金や共晶合金の性能を最大限に引き出すために不可欠な技術です。

Q4: 論文ではシリコン含有量と耐摩耗性の関係について、単純な比例関係ではないと示唆されていますが、どういうことですか?

A4: 論文(Ref 22, 28)によると、特に低負荷条件下では、共晶組成(約12.6% Si)付近で摩耗が最小になるという研究結果が示されています。これは、シリコン含有量が増加すると強度や破壊靭性が低下する傾向があるため(Ref 32, 33)、摩耗プロセス中に大きな破片が生成されやすくなることが一因と考えられます。したがって、最高の耐摩耗性を得るには、シリコン含有量だけでなく、強度や靭性とのバランスを考慮した合金設計が重要になります。

Q5: この論文は1992年に発表されたものですが、現代のHPDC技術にとって、どのような教訓がありますか?

A5: この論文で示された冶金学的な基本原則は、今日でも普遍的な価値を持っています。合金組成、微細構造制御、熱処理が耐摩耗性に与える影響に関する知見は、現代の高性能部品開発の基礎をなすものです。特に、ハイパー共晶合金の応用や、粉末冶金、表面処理といった先進技術の方向性は、現在の材料開発トレンドにも通じるものであり、HPDCの技術者が基本に立ち返り、新たな発想を得るための貴重な資料と言えます。

Conclusion: Paving the Way for Higher Quality and Productivity

本論文が明らかにしたように、アルミニウム-シリコン合金の耐摩耗性は、単にシリコンの含有量だけで決まるのではなく、合金元素、微細構造、そして製造プロセス全体の精密な制御によって達成される、複雑で奥深い特性です。特にハイパー共晶合金がもたらすブレークスルーは、軽量化と高性能化という、相反する要求を満たすための強力なソリューションをHPDC業界に提供しました。

CASTMANでは、こうした最新の業界研究を応用し、お客様の生産性と品質の向上に貢献することをお約束します。本稿で議論された課題がお客様の事業目標と合致する場合、ぜひ当社のエンジニアリングチームにご連絡ください。これらの原則をお客様のコンポーネントにどのように実装できるか、共に探求してまいりましょう。

Copyright Information

- This content is a summary and analysis based on the paper "Friction and Wear of Aluminum-Silicon Alloys" by "Barrie S. Shabel, Douglas A. Granger, and William G. Truckner".

- Source: https://doi.org/10.1361/asmhba0002331

This material is for informational purposes only. Unauthorized commercial use is prohibited. Copyright © 2025 CASTMAN. All rights reserved.