この論文概要は、['International Journal of Metalcasting'] によって発表された ['EFFECTS OF COMPOSITION ON THE PHYSICAL PROPERTIES OF WATER-SOLUBLE SALT CORES'] に基づいて作成されました。

1. 概要:

- タイトル: 水溶性塩コアの物理的特性に及ぼす組成の影響 (EFFECTS OF COMPOSITION ON THE PHYSICAL PROPERTIES OF WATER-SOLUBLE SALT CORES)

- 著者: Cihan Cantas, Bedri Baksan

- 出版年: 2020年

- 出版ジャーナル/学会: International Journal of Metalcasting

- キーワード: 塩コア (salt core), 水溶性 (water solubility), 曲げ強度 (bending strength), 微細構造特性 (microstructure characteristics), 巨視的構造特性 (macrostructure characteristics)

2. 概要 (Abstract)

近年、重要な鋳造部品の製造需要と、優れた工学的性能に対する設計要求が増加しています。従来のアルミニウム鋳造部品で使用される砂型コアは環境に有害であり、その適用を制限しています。アルミニウム鋳造業界における水溶性コアの利用は、塩コアのリサイクル可能性により、環境に優しいアプローチとして期待されています。本研究では、様々な量の塩化物塩および/または炭酸塩塩から水溶性塩コアを作製しました。塩を溶解し、鋼製金型に鋳造して塩コアを得ました。塩コアは、その機械的強度を決定するために三点曲げ試験に供し、融点は熱分析によって決定し、水溶解度は室温および50℃で測定しました。組成が75% KCl–25% K2CO3 および 25% Na2CO3-75% K2CO3 の試料で、それぞれ最大曲げ強度 17.19 MPa、最大融点 776℃、最大水溶解度 89 g salt/100 ml water が得られました。曲げ試験に使用した試料の破断面をマクロモードの静止カメラで撮影し、これらの破断面から走査型電子顕微鏡観察を実施しました。最適な特性を示す試料(28.3% Na2CO3 および 71.7% K2CO3)のX線回折パターンは、予想通り、構造中に K2CO3、NaKCO3 および KNaCO3 相が存在することも示しました。自動車部品のアルミニウムダイカストによる実際の鋳造プロセスも実施しました。ダイカストされたアルミニウム部品は、リークテストに供し、部品の多孔性を確認するためにX線画像を使用しました。

3. 研究背景:

研究トピックの背景:

現代の製造業において、高度な工学的性能を備えた複雑な鋳造部品への需要は非常に高まっています。従来の砂型コアは、アルミニウム鋳造で広く使用されていますが、環境への影響が懸念されており、その適用範囲を狭めています。水溶性塩コアは、そのリサイクル性から、環境に配慮した有望な代替技術として注目されています。本研究では、塩化物塩および炭酸塩塩をベースとした水溶性塩コアの製造と特性評価を行い、ダイカストへの応用可能性を探求します。

既存研究の現状:

無機塩コアの利用は20世紀に遡り、1970年代に鋳造業界で普及し始め、1990年代にはアルミニウムディーゼルエンジンピストンの製造に広く用いられるようになりました [1, 2]。重力ダイカスト、低圧および高圧鋳造技術の発展、そして乾燥圧粉塩の焼結技術の進歩 [2-6] により、無機塩コアの製造が可能になりました。これらのコアは、アルミニウム、低融点マグネシウム、亜鉛、その他の金属の鋳造に使用されてきました。先行研究では、アルミナ、ガラス繊維、複合材料などの耐火物を添加した塩コアも研究されており、これらの添加物がコアの機械的強度を高める傾向があることが報告されています [7]。耐火物コーティングを施し、シリカを浸透させた塩コアに関する研究も行われ、機械的強度と表面品質が評価され、高品質な表面と塩コアが実証されています [6, 9]。塩コアの原料としては、アルカリ金属の炭酸塩、塩化物、硫酸塩、臭化物、リン酸塩などが挙げられ、水溶性であるため、鋳造プロセスで使用される消耗性コア材として認識されています [10]。塩コアには、重力、高圧、低圧ダイカストで使用するのに十分な強度があること、鋳造後のコア抜きが容易であること、複雑な形状の部品のコスト削減、製造サイクル時間の短縮、設計の自由度の向上、薄肉設計による軽量化の可能性、鋳造後の機械加工量の削減など、多くの利点があります。さらに、環境に優しく、廃棄物を発生させず、関連化合物はシステムに再投入できます。製造方法としては、圧搾法、バインダーを用いた射出またはブロー成形法、溶融塩鋳造法などがあります。

研究の必要性:

従来の砂型コア技術は、一定の要求を満たしているものの、低圧および高圧ダイカスト(HPDC)のような圧力のかかるプロセスでは限界があります。砂型コアの機械的な除去は、労働集約的でエネルギーを消費し、表面品質を損なう可能性があります。また、焼けた砂型コアには有機化合物が含まれており、有害廃棄物の問題を引き起こします。本研究は、これらの課題に対処するため、低融点金属および合金の鋳造に使用できるリサイクル可能な塩コアを調査し、従来の砂型コアの環境的および効率性の欠点を克服することを目指しています。

4. 研究目的と研究課題:

研究目的:

本研究の目的は、塩組成の変化が水溶性塩コアの物理的特性に及ぼす影響を評価することです。最終的な目標は、ダイカスト用途に適した最適な塩コア配合を特定し、プロセス効率と環境持続可能性の両方を向上させることです。

主な研究課題:

主な研究目的は、水溶性塩コアの以下の特性を評価および最適化することです。

- 機械的強度: 鋳造中の構造的完全性を確保するための曲げ強度の定量化。

- 融点: 鋳造合金およびプロセス温度との適合性を確保するための融点の決定。

- 水溶解度: 鋳造後の効率的かつ残留物のないコア除去のための水への溶解度の評価。

- 微細構造および巨視的構造特性: 物理的特性への影響を理解するための内部構造および表面特徴の分析。

- アルミニウムダイカストにおける性能: 実際のアルミニウムダイカストプロセスによる塩コアの実用性の検証。

研究仮説:

本研究を導く中心的な仮説は以下の通りです。

- 塩化物塩と炭酸塩塩の組成比率を変化させることは、得られる塩コアの機械的強度、融点、および水溶解度に大きな影響を与える。

- 塩組成の系統的な変化と分析を通じて、ダイカスト性能を向上させるために、曲げ強度、融点、および水溶解度を最大化する最適な配合を特定できる。

5. 研究方法

研究デザイン:

本研究では、組成変化に焦点を当てた実験計画法を採用しました。塩コアは、塩化ナトリウム (NaCl)、塩化カリウム (KCl)、炭酸ナトリウム (Na2CO3)、および炭酸カリウム (K2CO3) の重量パーセントを変化させて配合しました。二元、三元、および四元混合物を25重量%間隔で作成し、元の論文の表1に示すように、組成範囲を系統的に調査しました。

データ収集方法:

塩コアの物理的特性を評価するために、包括的な実験技術群を利用しました。

- 曲げ強度: 三点曲げ試験は、室温での機械的強度を測定するために、島津製作所 AG-IS 250 万能試験機を用いて実施しました。クロスヘッド速度は、1 kN のロードセルを用いて 2 mm/分 の一定速度に維持しました。

- 融点測定: 熱分析は、725℃までの融点を持つ組成物には示差走査熱量計 (DSC, PerkinElmer Diamond DSC) を、より高い融点には熱重量分析 (TG/DTA, PerkinElmer TG/DTA 6300) を用いて実施しました。試料は銅製サンプルパンで試験しました。

- 水溶解度: 水溶解度は、50℃、1500 rpm のミキサー速度で加熱された磁気攪拌機上の脱イオン水を用いて測定しました。飽和限界は、未溶解の塩が残るまで複数の試料を試験することによって決定しました。

- 破面解析: 曲げ試験後の破断面のマクロ写真を、Canon EOS 40D デジタルカメラを用いて撮影しました。走査型電子顕微鏡 (SEM, Jeol JSM-5600LV) およびX線回折 (XRD, PANalytical XRD) を用いて、詳細な微細構造解析を実施しました。

- アルミニウムダイカスト: 塩コアの実用性を検証するために、自動車部品のアルミニウムダイカストによる実際の鋳造プロセスを実施しました。ダイカスト部品に対して、リークテストとX線透過試験による多孔性評価を実施しました。

分析方法:

収集されたデータは、有意義な結論を導き出すために厳密な分析にかけられました。

- 統計的最適化: Minitab 17 統計ソフトウェアを用いて、曲げ強度を重要な要素として考慮し、最大融点と水溶解度に対する塩コア組成の最適化を行いました。

- 分散分析 (ANOVA): ANOVA を用いて、個々の塩成分 (NaCl, KCl, Na2CO3, K2CO3) が曲げ強度と水溶解度に及ぼす影響を評価しました。

- 微細構造解析: SEM 画像を解析して、破断面と樹枝状晶凝固パターンを特徴付けました。XRD パターンを用いて、塩コア組成中に存在する結晶相を特定しました。

研究対象と範囲:

本研究は、塩化物塩および炭酸塩塩、具体的には NaCl、KCl、Na2CO3、および K2CO3 からなる水溶性塩コアに焦点を当てました。範囲は、低融点合金、特に自動車部品に使用されるアルミニウム合金の鋳造に適した組成に限定しました。本研究では、ダイカスト用途向けの物理的特性を向上させた配合を特定するために、二元、三元、および四元塩混合物の範囲を調査しました。

6. 主な研究結果:

主な研究結果:

実験的調査により、組成の異なる水溶性塩コアの物理的特性に関して、いくつかの重要な知見が得られました。

- 最大曲げ強度: 75% KCl–25% K2CO3 (試料 1) の組成が 17.19 MPa の最大曲げ強度を示しました(表 1 および図 4 参照)。

- 最大融点: 最大融点 776℃ は、25% Na2CO3-75% K2CO3 混合物 (試料 30) で達成されました(表 1 参照)。

- 最大水溶解度: 試料 30 (25% Na2CO3-75% K2CO3) は、89 g salt/100 ml water に達する最大水溶解度も示しました(表 1)。

- 最適組成 (統計分析): Minitab 17 を用いた統計的最適化により、28.3% Na2CO3 および 71.7% K2CO3 の最適組成が特定されました。この配合は、計算上の融点 756.4℃、水溶解度 81.36 g/100 ml、曲げ強度 3.35 MPa を示しました。この最適組成の実験的検証では、融点 760℃、水溶解度 89.5 g/100 ml、曲げ強度 5.26 MPa が得られ、計算予測とほぼ一致しました。

- 相の特定: 最適組成 (28.3% Na2CO3 および 71.7% K2CO3) の XRD 分析により、予想通り K2CO3、NaKCO3、および KNaCO3 相 の存在が確認されました(図 11 参照)。

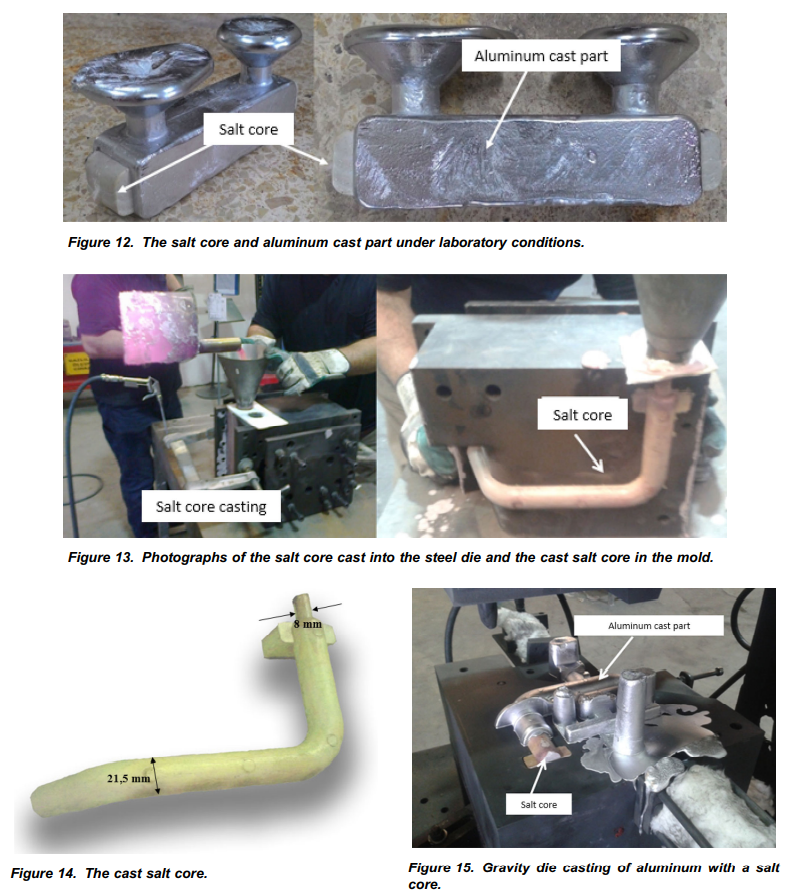

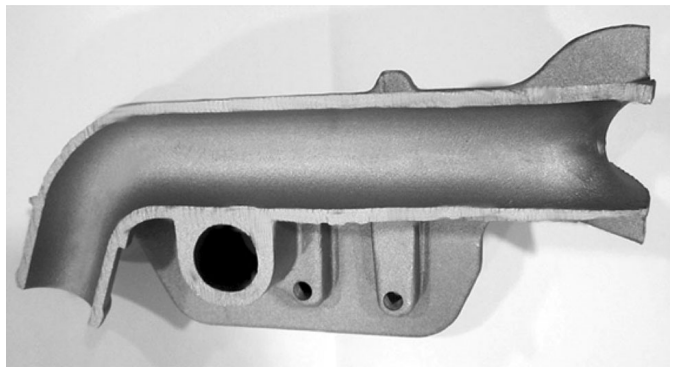

- アルミニウムダイカスト検証: 開発された塩コアを用いて自動車部品のアルミニウムダイカストを成功させ、工業環境における実用性を実証しました。ダイカストされたアルミニウム部品は、リークテストに合格し、X線検査に基づき許容可能な多孔性レベルを示しました。

提示されたデータの分析:

- 表 1 は、試験したすべての塩コア試料の組成設計、曲げ強度、最大溶解度、および融点を体系的に示しており、比較分析のための包括的なデータセットを提供しています。

- 図 4 は、各試料の曲げ強度をグラフで示しており、特定の組成の優れた機械的性能を強調しています。

- 図 5 は、曲げ強度の主効果プロットを示しており、NaCl、KCl、Na2CO3、および K2CO3 の個々の成分が塩コアの全体的な強度に及ぼす影響を示しています。

- 図 6 は、様々な温度における純粋な塩の水溶解度を示しており、異なる塩成分の溶解度の温度依存性を示しています。

- 図 7 は、NaCl-Na2CO3-K2CO3 三元系の溶解度-密度図を示しており、組成変化による溶解度挙動を可視化しています。

- 図 8 は、溶解度の主効果プロットを示しており、各塩成分がコアの水溶解度に及ぼす影響を示しています。

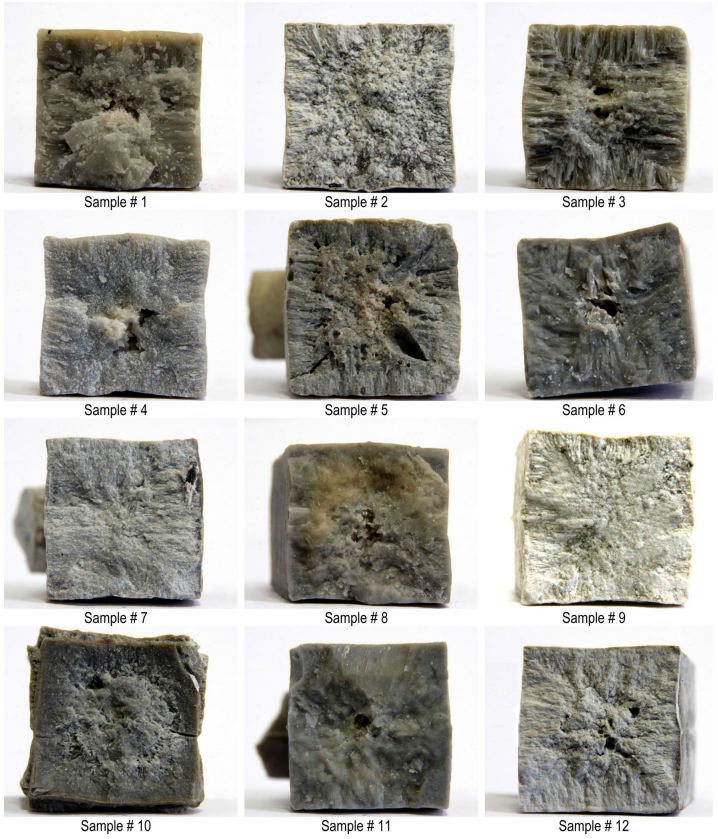

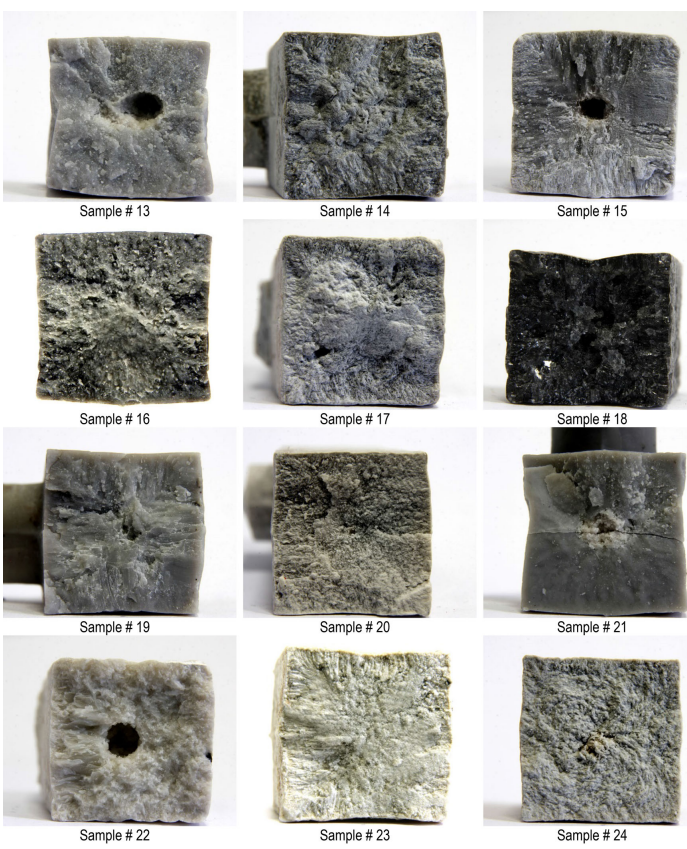

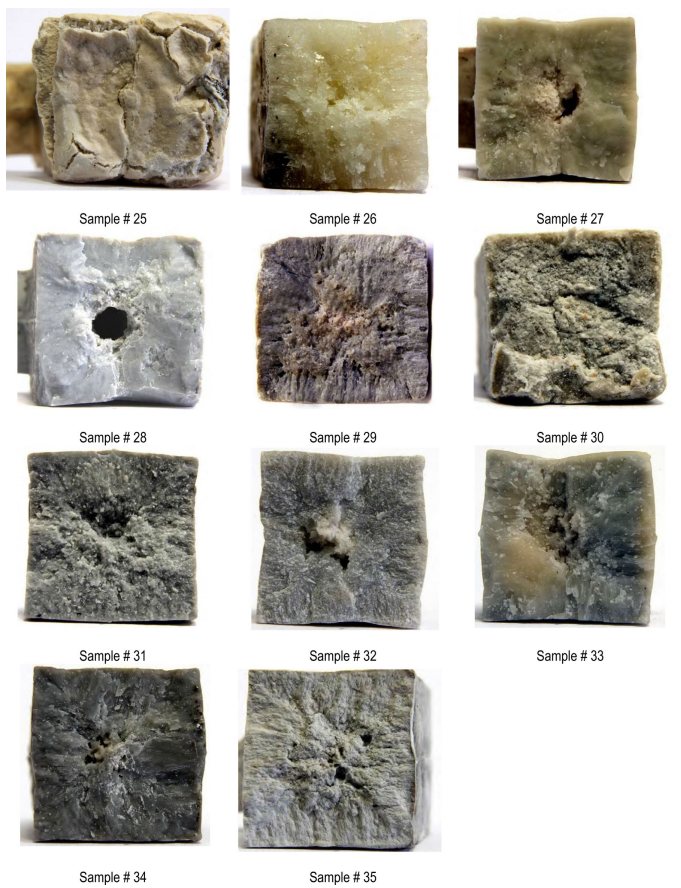

- 図 9 は、組成の異なる塩コアの破面写真を示しており、破壊挙動と微細構造に関する視覚的な洞察を提供しています。

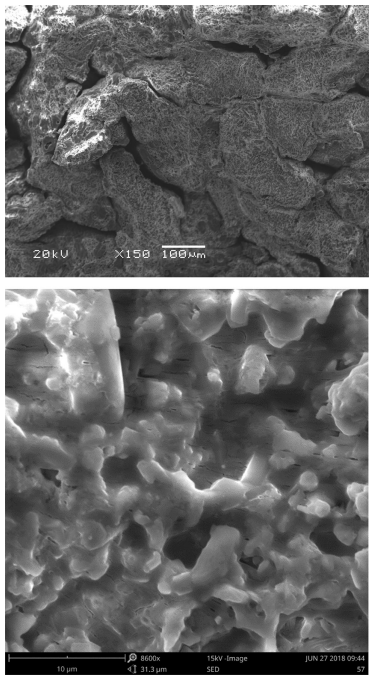

- 図 10 は、最適組成塩コアの破断面の SEM 写真を示しており、詳細な微細構造の特徴を示しています。

- 図 11 は、二元系 K2CO3 および Na2CO3 混合物の XRD パターンを示しており、最適化された塩コアの相組成を確認しています。

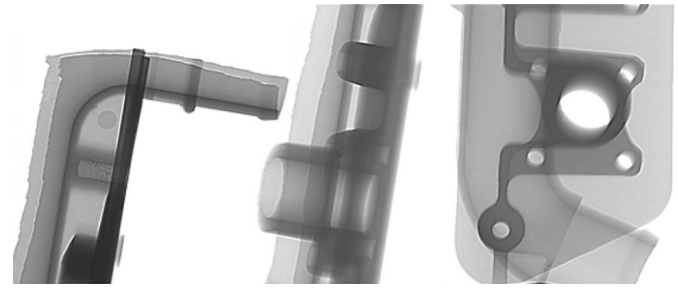

- 図 17 は、鋳造部品のX線写真を示しており、複雑な形状の部品を許容可能な内部品質で製造する際の塩コアの応用が成功したことを示しています。

図のリスト:

Optimization of Salt Core Composition

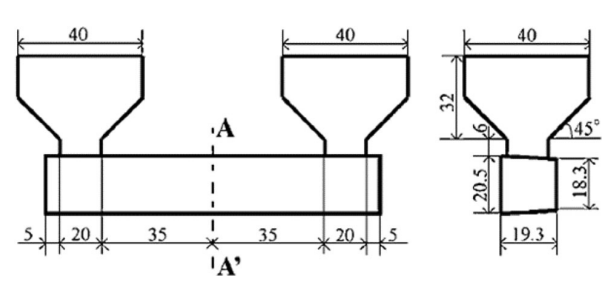

- Figure 1. コア鋳造金型設計 (すべての寸法は mm)16。

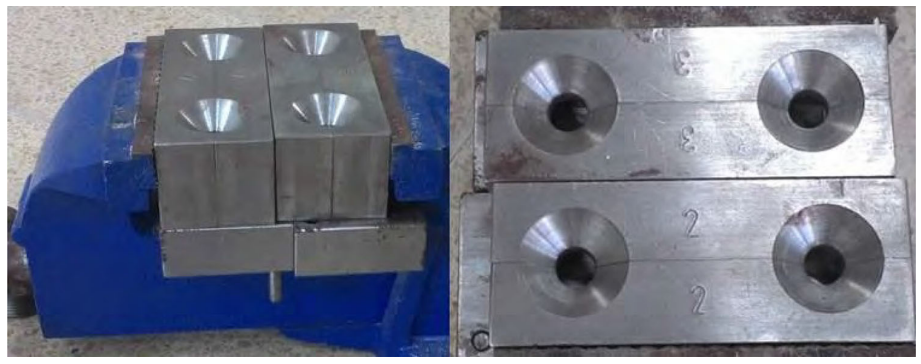

- Figure 2. SAE 1040 鋼製コア金型。

- Figure 3. 塩化物含有試料の多孔性 (試料 #29)。

- Figure 4. 試料の曲げ強度。

- Figure 5. 曲げ強度の主効果プロット。

- Figure 6. 様々な温度における純粋な塩の水溶解度 (g/100 ml water)。

- Figure 7. NaCI-Na2CO3-K2CO3 三元系の溶解度-密度図。

- Figure 8. 塩の溶解度の主効果プロット。

- Figure 9. 組成の異なる塩コアの破面写真。

- Figure 9. 続き

- Figure 10. 最適組成塩コアの破断面の SEM 写真 (28.3% Na2CO3 および 71.7% K2CO3)。

- Figure 11. 二元系 K2CO3 および Na2CO3 混合物の XRD パターン。

- Figure 12. 実験室条件下での塩コアとアルミニウム鋳造部品。

- Figure 13. 鋼製金型に鋳造された塩コアと金型内の鋳造された塩コアの写真。

- Figure 14. 鋳造された塩コア。

- Figure 15. 塩コアを用いたアルミニウムの重力ダイカスト。

- Figure 16. 塩コアを用いた鋳造部品の断面図。

- Figure 17. 鋳造部品の異なる断面からのX線写真。

7. 結論:

主な知見の要約:

本研究では、水溶性塩コアの組成がその物理的特性に大きな影響を与えることを結論付けました。高塩化物含有量 (KCl, NaCl) のコアは、炭酸塩含有量 (K2CO3, Na2CO3) のコアよりも凝固後に脆くなることがわかりました。これは、炭酸塩含有コアよりも塩化物含有コアの樹枝状晶構造が大きいことが原因である可能性があり、それが亀裂の伝播を促進します。塩コアを内部部品として使用するには、塩化物含有コアを避け、炭酸塩がより良い選択肢となります。図 5 から、炭酸塩は高強度コアの有力な候補であることがわかります。

塩化物含有塩コアは、炭酸塩含有塩コアよりも収縮が大きくなります。塩化物の収縮率は 1〜3% でしたが、炭酸塩の収縮率は 0.3〜0.5% にとどまりました。

考慮すべきもう 1 つの点は、塩コアの吸湿性です。炭酸塩含有塩コアは、塩化物含有塩コアよりも湿度に弱いです。したがって、塩コアの製造後すぐに使用する必要があります。そうでない場合は、密封されたビニール袋に入れて湿度から保護する必要があります。

製造サイクルは、射出成形で部品を鋳造することで増加させることができます。これは、塩コアがこのプロセスに十分な強度を持っているためです。この特性は、鋼製コアの代わりに射出成形で塩コアを使用する利点としても役立つ可能性があります。射出成形における塩コアは、非常に複雑な部品を鋳造することを可能にしますが、鋼製コアの使用は設計の複雑さを制限します。最適なダイカスト用途向けの塩コア配合は、高強度、水溶解度、融点のバランスを実現するために炭酸塩成分を優先する必要があります。

研究の学術的意義:

本研究は、広範囲の組成にわたる水溶性塩コアの物理的特性に関する包括的なデータセットと分析を提供します。塩組成がダイカストにおけるコア性能にどのように影響するかについての基本的な理解に大きく貢献します。この知見は、高度な水溶性コアの開発における材料選択と配合戦略に貴重な洞察を提供します。

実用的な意義:

最適な塩コア組成、特に 28.3% Na2CO3 および 71.7% K2CO3 混合物の特定は、ダイカスト業界に直接的な実用上の利点をもたらします。これらの配合により、リサイクル可能で水溶性のコアを使用することで、効率が向上し、環境負荷が軽減された複雑なアルミニウム部品の製造が可能になります。本研究は、これらの塩コアを工業用アルミニウムダイカスト用途で使用することの実現可能性を検証し、より持続可能なコア技術の採用への道筋を示しています。

研究の限界と今後の研究分野:

本研究は貴重な知見を提供していますが、主に低融点アルミニウム合金に焦点を当てています。より高温の合金や金属の鋳造への水溶性塩コアの適用性を探求するために、さらなる研究が推奨されます。耐火物やバインダーを塩コア配合に組み込むことを検討することで、より要求の厳しい鋳造条件に対応できるよう、適用範囲を拡大し、特性を向上させることも可能です。

8. 参考文献:

- [1] P. Jelinek et al., Development of Foundry Cores Based on Inorganic Salts. Materiali in Tehnologije 47(6), 689-693 (2013)

- [2] Y. Kaneko, A.M., New developments in water soluble salt cores for die casting, in 6th SDCE International Die Casting Congress (1970, The Society of Die Casting Engineers Inc.: Cleveland, Ohio, USA)

- [3] Yamada, Y., Yaokawa, J., Yoshii, H., Anzai, K., Noda, Y., Developments and Application of Expendable Salt Core Materials for High Pressure Die Casting to Apply Closed-Deck Type Cylinder Block, in JSAE-Report. 2007, Society of Automotive Engineers Japan. p. 1-5

- [4] P. Zhou et al., Microstructures and performance of CaO-based ceramic cores with different particle size distributions for investment casting. Mater. Res. Express. 5(2), 025202 (2018)

- [5] B. Fuchs, H. Eibisch, C. Korner, Core viability simulation for salt core technology in high-pressure die casting. Int. J. Metalcast. 7(3), 39–45 (2013). https://doi.org/10.1007/BF03355557

- [6] M. Merchán et al., Research on coatings and infiltration to strengthen ceramic lost cores used in high-pressure die casting processes. Int. J. Metalcast. 13(3), 597-603 (2019). https://doi.org/10.1007/s40962-018-00301-0

- [7] R. Huang, B. Zhang, Study on the composition and properties of salt cores for zinc alloy die casting. Int. J. Metalcast. 11(3), 440–447 (2017). https://doi.org/10.1007/s40962-016-0086-7

- [8] S. Tu et al., Fabrication and characterization of high-strength water-soluble composite salt core for zinc alloy die castings. Int. J. Adv. Manuf. Technol. 95(1), 505-512 (2018)

- [9] P. Jelinek et al., Advances in technology of soluble cores for die castings. Arch. Found. Eng. 15(2), 29-34 (2015)

- [10] P. Jelínek, E. Adámková, Lost cores for high-pressure die casting. Arch. Found. Eng. 14(2), 101-104 (2014)

- [11] H. Michels, M. Bünck, A. Bührig-Polaczek, Suitability of lost cores in rheocasting process. Trans. Nonferr. Met. Soc. China 20, s948-s953 (2010)

- [12] P.P. Zhou et al., Optimization of the injection molding process for development of high performance calcium oxide -based ceramic cores. Mater. Res. Express. 5(2), 1 (2018)

- [13] Lagler, M., Use of Simulation to Predict the Viability of Salt Cores in HPDC Process. Die Casting Engineer, 2013(July), p. 16–17

- [14] H.I. Kurt, Optimization of tensile strength of Al Alloys with Mg and Ti. El-Cezeri J. Sci. Eng. 4(1), 1 (2017)

- [15] H.I. Kurt, I.H. Guzelbey, S. Salman, An experimental study of investigating the relationships between structures and properties of al alloys included with high Mg and high Ti. Int. J. Mater. Prod. Technol. 56(3), 271-283 (2018)

- [16] J. Yaokawa et al., Strength of salt core composed of alkali carbonate and alkali chloride mixtures made by casting technique. Mater. Trans. 48(5), 1034-1041 (2007)

9. 著作権:

- この資料は、"Cihan Cantas, Bedri Baksan" の論文:「水溶性塩コアの物理的特性に及ぼす組成の影響 (EFFECTS OF COMPOSITION ON THE PHYSICAL PROPERTIES OF WATER-SOLUBLE SALT CORES)」に基づいています。

- 論文ソース: https://doi.org/10.1007/s40962-020-00511-5

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.