1. 概要:

- タイトル: Effect of melt cleanliness on the formation of porosity defects in automotive aluminium high pressure die castings

- 著者: C. Tian, J. Law, J. van der Touw, M. Murray, J.-Y. Yao, D. Graham, D. St. John

- 発行年: 2002年

- 発行学術誌/学会: Journal of Materials Processing Technology 122 (2002) 82-93

- キーワード:

- Porosity

- Casting porosity

- High pressure die casting

- Melt cleanliness

- Inclusions

2. 研究背景:

- 研究主題の社会的/学術的背景:

- 鋳造自動車部品における気孔率は、高圧ダイカスト業者にとって主要な品質問題の一つです。

- 気孔率は、リーク問題、表面欠陥、および機械加工の問題を引き起こします。

- 高圧ダイカストにおける気孔率は、ガス気孔、引け巣気孔、およびフロー気孔に分類され、これらはすべてプロセスに固有の問題です。

- 溶湯の清浄度、特に介在物と溶解水素が気孔形成に影響を与える疑いがあります。

- ダイカスト業者は、適切な処理なしに100%リターン材(スクラップ)を継続的に使用すると、気孔率レベルが上昇することを観察しており、時には鋳造品の最大80%が品質要件を満たさない「気孔率アウトブレイク」につながることもあります。

- 既存研究の限界:

- 既存の研究では、工業生産条件下での高圧ダイカストにおける溶湯清浄度と気孔率の関連性が十分に解明されていません。

- この文脈において、溶湯清浄度が気孔率に影響を与える具体的なメカニズムは完全には理解されていません。

- 研究の必要性:

- 工業環境における気孔率アウトブレイクの原因を特定するため。

- 溶融金属の品質と高圧ダイカストの品質との関連性を調査するため。

- 溶湯清浄度を管理することにより、気孔率を防止し、鋳造品質を向上させるための洞察を提供するため。

3. 研究目的および研究質問:

- 研究目的:

- 実際の工業生産条件下で、自動車アルミニウム高圧ダイカストにおける気孔欠陥の形成に対する溶湯清浄度の影響を実験的に調査すること。

- 主要な研究質問:

- 溶湯清浄度、特に溶湯中の介在物レベルは、高圧ダイカストの重要な位置における過剰な気孔率による不良の確率に影響を与えますか?

- 研究仮説:

- 高圧ダイカストの重要な位置における過剰な気孔率による不良の確率は、溶湯中の介在物数が増加するにつれて増加します。

4. 研究方法論

- 研究設計:

- Nissan Casting Australia Pty Ltd. (NCAP) の実際の工業生産条件下で実験的調査を実施。

- 小規模バッチ実験、大規模バッチ実験、および大規模連続トライアルの3種類の実験を実施しました。

- 通常溶湯、ダーティ溶湯(100%リターン材)、およびリターン材とインゴットで作られた溶湯を使用して、溶湯清浄度を変化させました。

- データ収集方法:

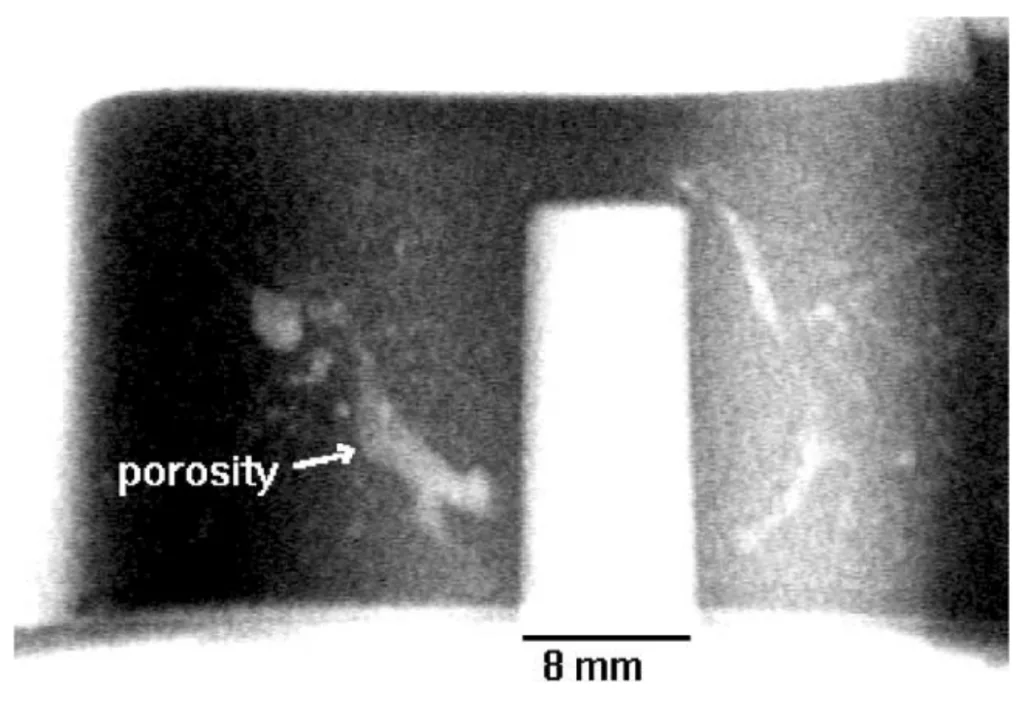

- リアルタイムX線ラジオグラフィー検査法を用いて気孔率レベルを決定しました。

- 20 µmを超える粒子について、LiMCA II (liquid metal cleanliness analyser) を用いて溶湯中の介在物量を測定しました。

- PODFA (porous disc filtration apparatus) を使用して、タイプ識別のために介在物を収集しました。

- 大規模連続トライアルでは、機械の運転パラメータ(ゲート速度、充填時間、サイクル時間、金型表面温度)を監視しました。

- 分析方法:

- ロジスティック回帰分析を用いて、介在物レベルと不良率の関係を決定するための統計分析。

- PODFAによって収集された介在物のタイプを特定するための顕微鏡観察(光学顕微鏡、SEM、TEM)。

- 顕微鏡X線検査から気孔率指数(気孔率の体積)を推定しました。

- 全体的な気孔率を評価するためにX線指数(平均X線グレード)を計算しました。

- 研究対象と範囲:

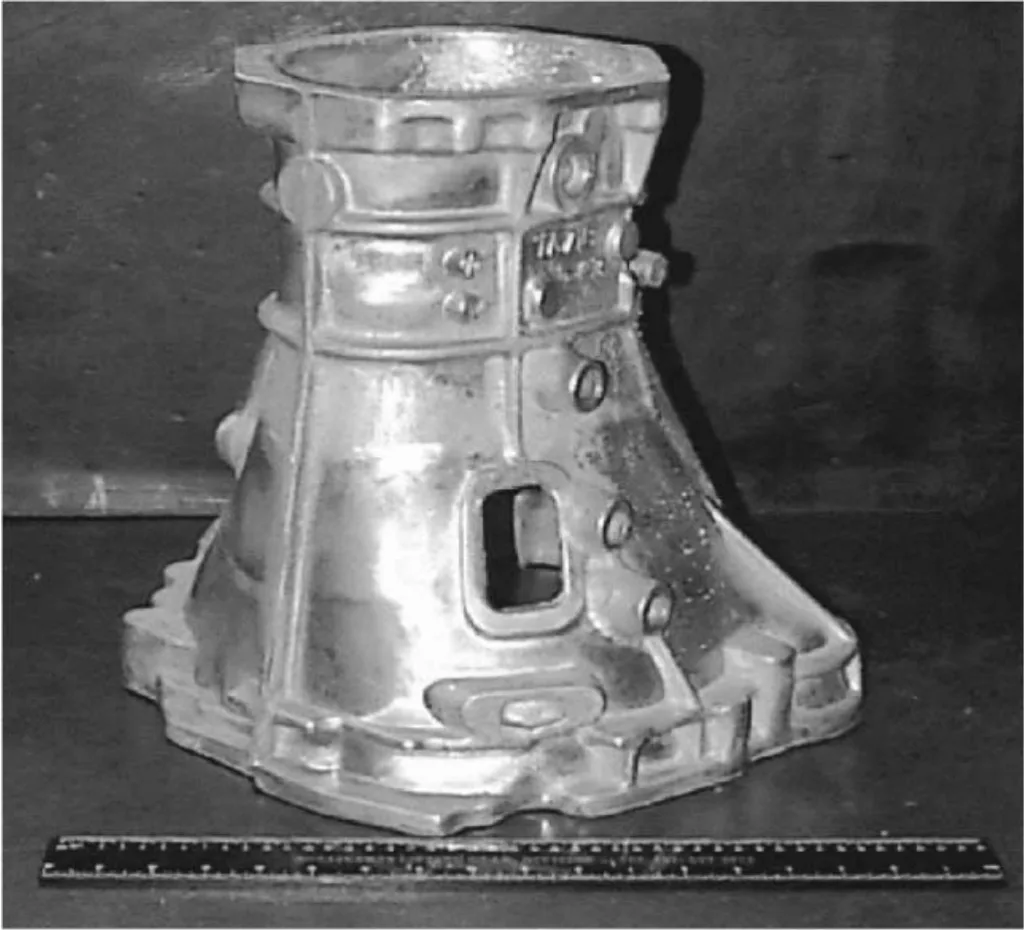

- 自動車アルミニウム高圧ダイカスト、具体的には「TA Transmission Case」鋳造品(ADC12合金)。

- NCAPの1250トン型締力UBE高圧ダイカストマシンで実験を実施しました。

- 溶湯清浄度が主要な変数であり、他のパラメータは通常の生産条件と一致するように維持されました。

5. 主な研究結果:

- 主要な研究結果:

- 過剰な気孔率による不良の確率は、溶湯中の介在物数が増加するにつれて増加しました。

- 介在物レベルと不良率の間に統計的に有意な相関関係が見られました (p < 0.05)。

- 介在物レベルと不良率の関係は、ロジスティック方程式に適合しました。

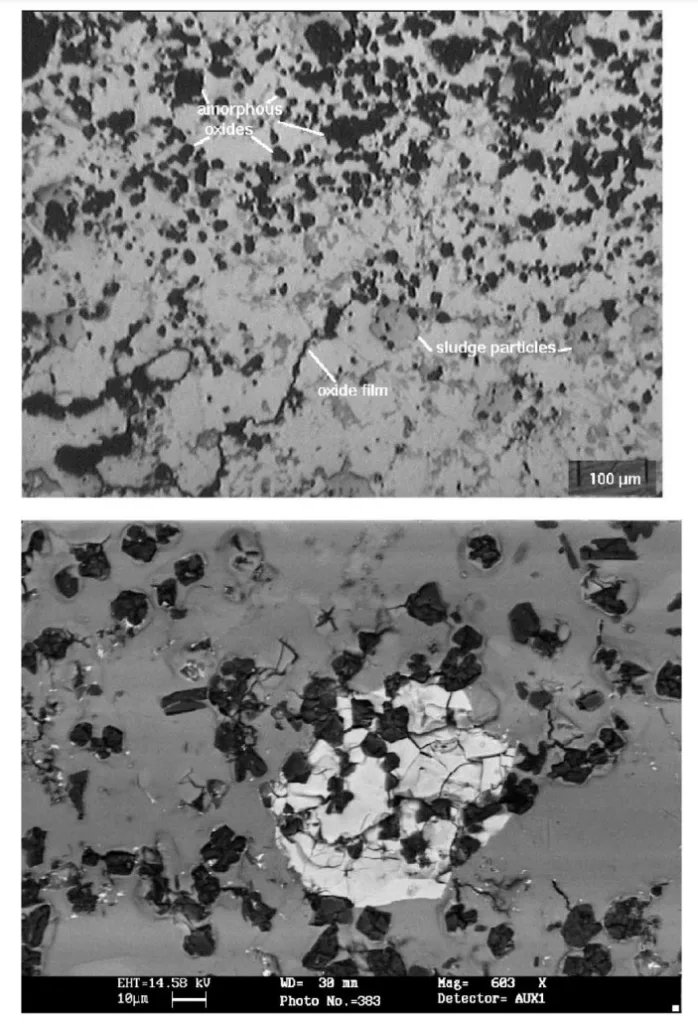

- 溶湯中の介在物は、主に非晶質酸化物、酸化膜、およびスラッジ粒子として特定されました。

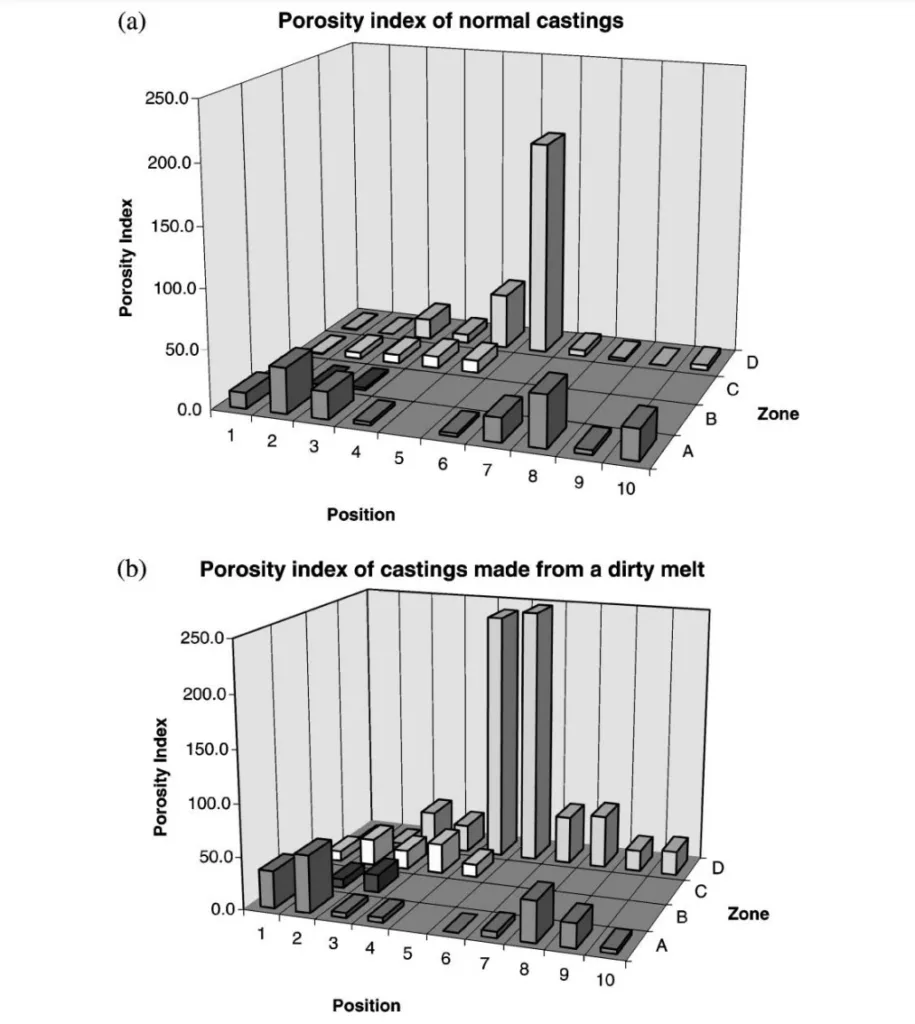

- ダーティ溶湯で作られた鋳造品は、通常の鋳造品と比較して、ほとんどの位置で気孔率レベルの増加を示しました。

- ダーティ実験溶湯を使用したときにX線指数が増加しました。

- 不良鋳造品は、機械の運転パラメータの逸脱と直接的な関連はありませんでした。

- 統計的/定性的分析結果:

- ロジスティック回帰分析は、介在物量 (x) と不良率の確率 (p(x)) の間に統計的に有意な関係があることを示し、方程式 p(x) = ey(x) / (1 + ey(x)) で適合しました。ここで、y(x) = α + βx です。

- 結合データの場合、適合方程式は y(x) = -4.08 + 0.0617x でした。

- 小規模バッチ実験の場合: y(x) = -2.98 + 0.0500x。

- 大規模連続実験の場合: y(x) = -5.02 + 0.0818x。

- 適合方程式の95%信頼区間が提供されました(図3〜5)。

- データ解釈:

- 溶融金属中の介在物量が増加すると、気孔欠陥が発生し、鋳造不良につながる可能性が高まります。

- 溶湯清浄度は、気孔率の点で高圧ダイカストの品質に影響を与える重要な要因です。

- 統計的関係は、介在物の確率的影響を示唆しており、これは介在物のランダムな分布と気孔形成との複雑な相互作用によるものである可能性が高いです。

- 図の名前リスト:

- Fig. 1. TA Transmission Case casting.

- Fig. 2. An X-ray radiograph showing the porosity in a specific location of a casting.

- Fig. 3. Reject rate vs. number of inclusions in the melts. Data obtained from the small-scale batch experiments.

- Fig. 4. Reject rate vs. number of inclusions in the melt. Data obtained from the large-scale consecutive and batch experiments. The sizes of the circles indicate the number of castings made for the corresponding data points.

- Fig. 5. Reject rate vs. number of inclusions in the melt. Combined data from the consecutive and batch experiments. The size of the circles indicates the number of castings made for the corresponding data points.

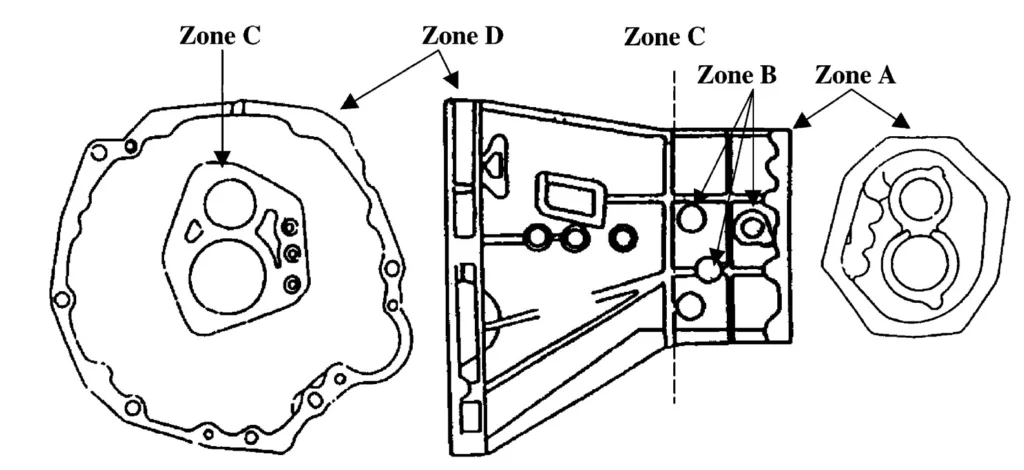

- Fig. 6. Schematic drawings of the TA Transmission Case that show the zones where X-ray examinations were performed. There are 10 positions in zones A and D, three in B and five in C, respectively.

- Fig. 7. Porosity index (mm³, averaged from three castings) of: (a) normal castings; (b) castings made from a dirty melt, at locations where porosity must be controlled according to prescribed standards ('zone' and 'position' denote specific locations in the castings).

- Fig. 8. The difference in porosity index between normal castings and castings made from a dirty melt.

- Fig. 9. X-ray indices of three experimental and six normal castings.

- Fig. 10. Cycle time of: (a) all castings; (b) rejected castings made in the consecutive large-scale experiments. The prolonged cycle times are associated with minor stops.

- Fig. 11. Average gate velocities of: (a) all castings; (b) rejected castings made in the consecutive large-scale experiments.

- Fig. 12. Fill time of: (a) all castings; (b) rejected castings made in the consecutive large-scale experiments.

- Fig. 13. Inclusions found in a filter cake formed from filtering a dirty melt (~80,000 particles greater than 20 µm/kg of molten metal) with PoDFA. Top: optical image; bottom: backscattered electron image (the bright phase is a sludge particle, the black particles are amorphous oxides).

6. 結論および考察:

- 主要な結果の要約:

- 本研究では、溶湯清浄度、特に介在物量が、自動車アルミニウム高圧ダイカストの気孔形成と不良率に有意な影響を与えることを実験的に確認しました。

- 溶湯中の介在物レベルが増加すると、過剰な気孔率による鋳造不良の確率が高まります。

- 介在物は、主に非晶質酸化物、酸化膜、およびスラッジ粒子として特定されました。

- 統計分析により、介在物量と不良率の間にロジスティック関係が確立されました。

- 研究の学術的意義:

- 工業条件下での高圧ダイカストにおける溶湯清浄度と気孔率の関連性について、定量的な実験的証拠を提供します。

- 介在物レベルに基づいて不良の確率を予測するための統計モデルを提供します。

- この特定の鋳造プロセスにおける溶湯清浄度が気孔形成に影響を与えるメカニズムのより良い理解に貢献します。

- 実務上の示唆:

- 気孔欠陥を最小限に抑え、不良率を低減するために、高圧ダイカストにおける溶湯清浄度を管理することの重要性を強調しています。

- 溶融金属中の介在物レベルを監視および低減することで、自動車部品製造の品質と生産性を向上させることができることを示唆しています。

- 気孔率アウトブレイクを緩和し、一貫した鋳造品質を確保するための溶湯処理戦略を開発するための基礎を提供します。

- 研究の限界:

- 本研究は、特定の鋳造形状(TA Transmission Case)とNCAPでの実験条件に焦点を当てました。

- 結果を他の鋳造形状または異なる運転パラメータに一般化するには注意が必要です。

- ロジスティック方程式は経験的関係を表しており、介在物量と気孔率の間の複雑な理論的関係を完全に捉えていない可能性があります。

- 本研究では、主に20 µmを超える総介在物数を独立変数として考慮しましたが、介在物の他の属性(タイプ、形状、空間分布)および溶解水素は完全には調査されていません。

7. 今後のフォローアップ研究:

- 今後のフォローアップ研究の方向性:

- さまざまなタイプの介在物(非晶質酸化物、酸化膜、スラッジ粒子)が気孔形成に寄与する特定のメカニズムに関するさらなる調査。

- 高圧ダイカストにおける気孔率に対する介在物量と溶解水素の複合効果の探求。

- 結果の一般化可能性を評価するために、他の鋳造形状および合金への結果の適用。

- 介在物レベルを効果的に低減し、溶湯清浄度を向上させるための工業規模の溶湯処理方法の開発と評価。

- さらなる探求が必要な領域:

- 鋳造品中の介在物の空間分布とその気孔率分布との相関関係の定量分析。

- 気孔核生成と成長に対する介在物特性(濡れ性、形状)の影響の調査。

- 介在物の存在と特性を考慮した高圧ダイカストにおける流体ダイナミクスと凝固プロセスのモデリング。

8. 参考文献:

[1] K. Hooper, Private communications, 1997.

[2] D.E. Groteke, Influence of SNIF treatment on characteristics of aluminum foundry alloys, AFS Trans. 93 (1985) 953–960.

[3] K.J. Brondyke, P.D. Hess, Interpretation of vacuum gas test results for aluminum alloys, Trans. TMS-AIME 230 (1964) 1542-1546.

[4] E.L. Rooy, E.F. Fischer, Control of aluminum casting quality by vacuum solidification tests, AFS Trans. 76 (1968) 237-240.

[5] D.E. Groteke, Testing for molten metal cleanliness, Die Casting Engr. (September/October 1996) 18–26.

[6] P.N. Anyalebechi, Analysis and thermodynamic prediction of hydrogen solution in solid and liquid multicomponent aluminum alloys, Light Met. (1998) 827-842.

[7] C.E. Ransley, H. Neufeld, The solubility of hydrogen in liquid and solid aluminum, J. Inst. Met. 74 (1948) 599-620.

[8] C. Tian, J. Law, M. Murray, Unpublished work, 1998.

[9] Properties of cast aluminum alloys, in: ASM Handbook Committee (Eds.), Metals Handbook, Vol. 2, 9th Edition: Properties and Selection: Nonferrous Alloys and Pure Metals, American Society for Metals, Metals Park, OH, 1979, pp. 152-179.

[10] R.I.L. Guthrie, D.A. Doutre, On line measurements of inclusion in liquid metals, in: Proceedings of the International Seminar on Refining and Alloying of Liquid Aluminum and Ferro-alloys, Trondheim, Norway, 1985, pp. 145-163.

[11] D. Doutre, B. Gariépy, J.P. Martin, G. Dubé, Aluminium cleanliness monitoring: methods and applications in process development and quality control, Light Met. (1985) 1179–1195.

[12] P. McCullagh, J.A. Nelder, Generalized Linear Models, Chapman & Hall, London, 1983.

[13] P. Miller, CSIRO Internal Reports, CSIRO Manufacturing Science and Technology, Clayton, Vic., 1997.

9. 著作権:

- 本資料は、C. Tian, J. Law, J. van der Touw, M. Murray, J.-Y. Yao, D. Graham, D. St. John の論文: Effect of melt cleanliness on the formation of porosity defects in automotive aluminium high pressure die castings に基づいて作成されました。

- 論文出典: https://doi.org/10.1016/S0924-0136(01)01229-8

本資料は上記の論文に基づいて要約作成されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.