[WordPress Blog Post Template]

高圧ダイカストのキャビテーション:金型寿命を縮める根本原因とシミュレーションによる対策

本技術概要は、[Marcin Brzeziński]氏および[Jakub Wiśniowski]氏によって執筆され、[Journal of Casting & Materials Engineering]誌([2023]年)に掲載された学術論文「[Effect of Cavitation Phenomenon on the Quality of High-Pressure Aluminium Alloy Castings]」に基づいています。CASTMANが技術専門家向けに分析・要約しました。

キーワード

- 主要キーワード: 高圧ダイカストのキャビテーション

- 副次キーワード: 金型エロージョン, 真空ダイカスト, 鋳造欠陥, シミュレーション, アルミニウム合金, Flow3D

エグゼクティブサマリー

- 課題: 高圧ダイカスト(HPDC)プロセスにおいて、金型が想定寿命のわずか30%で早期に摩耗し、高コストな再生が必要となる問題が発生していました。

- 手法: 金型寿命の初期(300ショット)と30%時点(29,100ショット)での鋳造品と金型の状態を写真で比較し、Flow3Dシミュレーションプログラムの「キャビテーションポテンシャル」モジュールを用いてプロセス変数の影響を検証しました。

- 重要な発見: 早期金型エロージョンの根本原因はキャビテーション現象であり、特にガス抜きを促進するために使用される真空システムが、キャビティ内の圧力を下げることでキャビテーションの発生傾向を著しく増大させることが特定されました。

- 結論: 複雑な形状の鋳造品や真空システムを使用するプロジェクトでは、設計段階でシミュレーションを活用してキャビテーションのリスクを予測・分析し、金型の早期摩耗を未然に防ぐ対策を講じることが不可欠です。

課題:なぜこの研究がHPDC専門家にとって重要なのか

高圧ダイカストは、その高い生産効率、寸法精度、優れた表面仕上げから、特に自動車産業をはじめとする大量生産分野で主要な鋳造技術となっています。しかし、技術が高度化し、より複雑な製品が求められる中で、予測が困難な問題も発生します。その一つが、金型の早期エロージョンです。

金型はダイカストマシンにおけるプロジェクト全体のコストの大部分を占め、数十万ショットの鋳造に耐えることが期待されます。しかし、本研究で取り上げられたケースでは、金型が公称耐用年数のわずか30%で、高価な再生を必要とするほどの深刻な摩耗に見舞われました。この早期劣化は、生産計画を狂わせ、コストを増大させる深刻な問題です。この現象の原因は必ずしも明白ではなく、その特定と対策が業界にとって急務となっていました。

アプローチ:研究手法の解明

本研究では、金型早期摩耗の原因を特定するため、鋳造品の分析とシミュレーションを組み合わせたアプローチが採用されました。

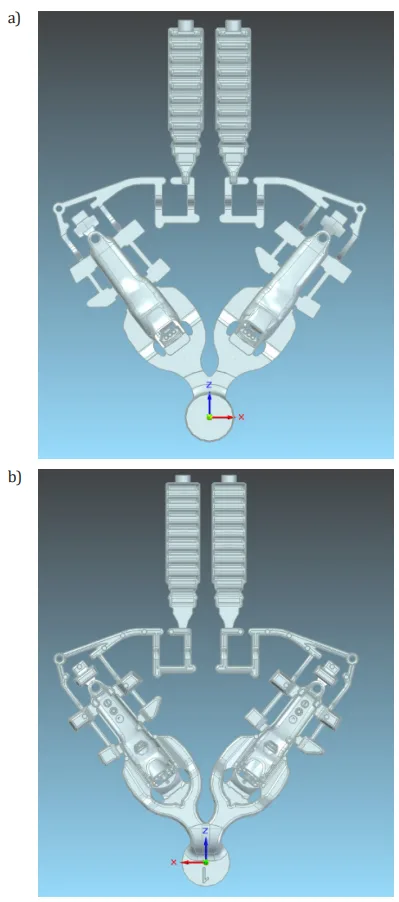

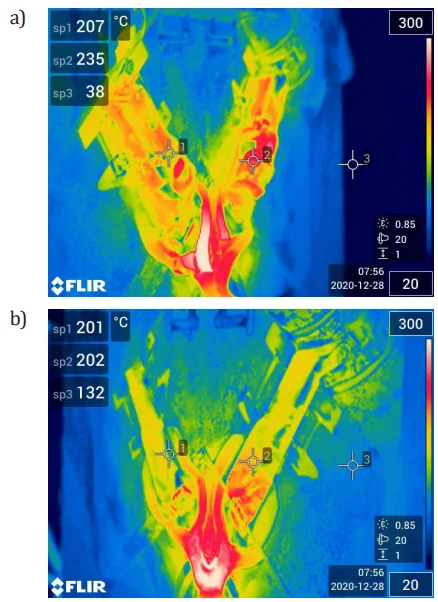

研究チームは、まず金型寿命の異なる時点での状態を比較しました。具体的には、生産開始直後の300ショット時点と、問題が顕在化した29,100ショット時点(公称寿命の30%)の金型と鋳造品を写真で詳細に観察し、摩耗領域の変化を記録しました。

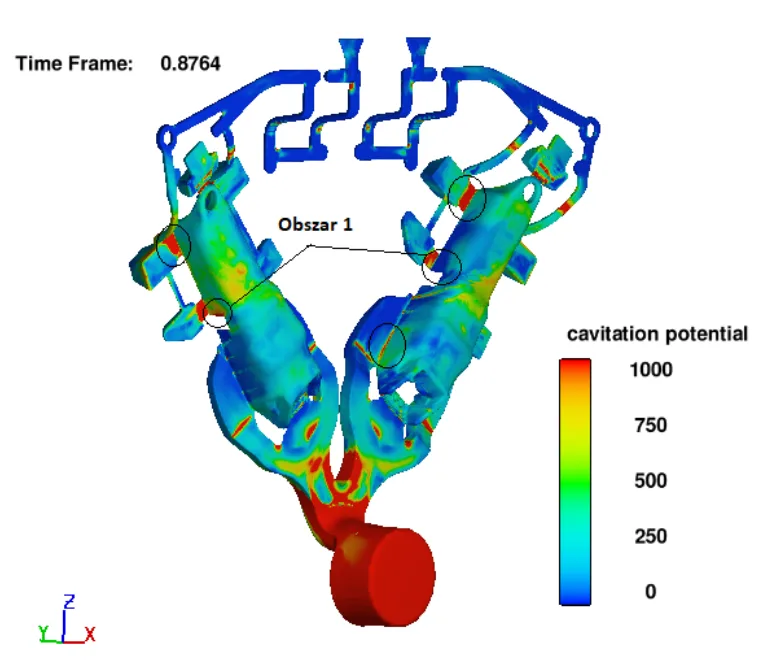

さらに、この現象の根本原因を検証するため、Flow3D-castソフトウェアの「キャビテーションポテンシャル」モジュールを用いたシミュレーションが実施されました。この手法は、溶湯が金型キャビティを充填する際に、圧力の局所的な低下によってキャビテーション気泡が発生しやすい領域を特定するものです。また、本プロジェクトでは真空発生装置が使用されており、キャビティ内のガス圧を低減するプロセスがキャビテーションに与える影響も分析の対象となりました。

発見:主要な研究結果とデータ

発見1: 金型摩耗の経時的な進行の視覚的証拠

金型の目視検査により、ショット数の増加に伴う摩耗の進行が明確に確認されました。Figure 4は、300ショット時点と29,100ショット時点の金型の同じ領域を比較したものです。29,100ショット後の写真(b)では、300ショット時点(a)に比べてエロージョンが著しく進行していることがわかります。この摩耗は、オーバーフロースロット、湯口ゲートの影になる部分、そして溶湯の流れ方向が急激に変化するシャープエッジで特に顕著でした。

発見2: 真空引きがキャビテーション傾向を増大させる

シミュレーション結果の分析から、キャビテーションの発生傾向は真空の使用と直接的に関連していることが結論付けられました。キャビティ内の圧力が低下すると、キャビテーションの発生傾向は増大します。これは、ダイカストで用いられる非常に高い射出速度により、大気圧下であっても溶湯の圧力が局所的に大幅に低下するためです。キャビティ圧力を例えば200mbarまで下げると、キャビテーションの発生傾向は著しく高まり、その影響がさらに増大します。Figure 3のシミュレーション結果は、特定の領域(Obszar 1)で高いキャビテーションポテンシャルを示しており、これが実際の摩耗箇所と関連していることを示唆しています。

研究開発および生産現場への実践的示唆

プロセスエンジニア向け:

この研究は、真空引きがガス欠陥を減らす一方で、キャビテーションによる金型エロージョンのリスクを高めるというトレードオフの関係にあることを示唆しています。真空度と射出速度のパラメータを調整する際には、キャビテーションの可能性を考慮に入れることが金型寿命の維持に貢献する可能性があります。

品質管理チーム向け:

論文のFigure 3のシミュレーションデータは、特定の条件下でキャビテーションが発生しやすいホットスポットを示しています。これらの領域は、金型エロージョンが進行しやすい箇所であるため、重点的な検査対象とすることで、製品品質の低下を早期に検知する新たな品質検査基準の策定に役立つ可能性があります。

設計エンジニア向け:

この研究結果は、シャープエッジや垂直な平面など、溶湯の流れ方向や速度が急激に変化する設計フィーチャーがキャビテーションの発生を助長することを示しています(Figure 5参照)。したがって、設計の初期段階でこれらの特徴を避け、滑らかな流路を確保することが、金型寿命を延ばす上で価値のある考慮事項となります。

論文詳細

[Effect of Cavitation Phenomenon on the Quality of High-Pressure Aluminium Alloy Castings]

1. 概要:

- Title: Effect of Cavitation Phenomenon on the Quality of High-Pressure Aluminium Alloy Castings

- Author: Marcin Brzeziński, Jakub Wiśniowski

- Year of publication: 2023

- Journal/academic society of publication: Journal of Casting & Materials Engineering

- Keywords: foundry, aluminium alloys, cavitation, casting defects, simulation

2. Abstract:

This article presents an analysis of the effect of cavitation on the erosion of pressure moulds intended for the HPDC casting mould manufacturing process. Changes in the surface area of the eroded areas were investigated via photographs of castings at the beginning of the mould life as well as at 30%. The individual process variables were described and their influence verified via the cavitation potential module of the Flow3D simulation programme. The results are presented graphically with a description of the relationships and observations. The summary provides an explanation of the results and the dependencies that occurred.

3. Introduction:

High-pressure casting is a leading technology due to its high efficiency, dimensional accuracy, and good surface finish. It is the main method for high-volume production, particularly for the automotive industry. As technology advances and requirements increase, undesirable and ambiguous phenomena can occur. One key condition for quality is minimizing air occlusion during mould filling. Technologies like Parashot and reduced pressure (vacuum) are used to achieve this. However, in the case studied, the application of vacuum led to a problem of premature mould erosion. This phenomenon, identified as cavitation, is highly unfavorable and difficult to predict, leading to costly regeneration of the tool at only 30% of its declared service life. This paper aims to find the root cause of this premature mould erosion.

4. 研究の要約:

研究トピックの背景:

高圧ダイカストは、自動車産業を中心に広く利用されているが、プロセスの高度化に伴い、金型の早期エロージョンといった予測困難な問題が発生している。特に真空システムを導入した際に、この問題が顕在化した。

従来の研究の状況:

従来、鋳造品質向上のために、空気の巻き込みを最小限にする技術(Parashot技術や真空引きなど)が導入されてきた。しかし、これらの先進技術が金型寿命に与える負の側面、特にキャビテーションとの関連性については、十分に解明されていなかった。

研究の目的:

本研究の目的は、鋳造解析とシミュレーションに基づき、特定の金型で発生した早期摩耗の原因を特定することである。疑われる原因はキャビテーション現象の影響であり、個々のプロセスパラメータがキャビテーション傾向に与える影響を分析することも目的とする。

研究の核心:

研究の核心は、実際の金型摩耗(300ショット vs 29,100ショット)の観察結果と、Flow3Dの「キャビテーションポテンシャル」モジュールによるシミュレーション結果を結びつけ、真空引きがキャビテーションを助長し、金型エロージョンを引き起こすという因果関係を実証した点にある。

5. 研究方法

研究デザイン:

本研究は、実際の生産現場で発生した金型摩耗の事例研究として設計された。金型寿命の異なる時点(初期と30%時点)での物理的な変化を観察し、その現象を再現・説明するために数値シミュレーションを併用した。

データ収集・分析方法:

データ収集は、金型と鋳造品の写真撮影によって行われた。分析には、撮影された画像間の摩耗領域の比較、およびFlow3D-castソフトウェアを用いたシミュレーションが含まれる。シミュレーションでは、「キャビテーションポテンシャル」モデルを使用し、キャビテーション気泡が発生しやすい領域を特定した。

研究対象と範囲:

研究対象は、真空システムを使用したアルミニウム合金の高圧ダイカストプロセスと、そのプロセスで使用される金型である。研究範囲は、キャビテーション現象が金型エロージョンに与える影響の分析に限定される。

6. 主要な結果:

主要な結果:

- 300ショット後と29,100ショット後の金型の比較から、ショット数の増加に伴い金型の摩耗が著しく進行していることが確認された。摩耗はオーバーフロースロットやシャープエッジなど、溶湯の流れが急激に変化する領域に集中していた。

- シミュレーション分析により、キャビテーションの発生傾向は真空の使用によって直接的に影響を受けることが示された。キャビティ内の圧力が低下するほど、キャビテーションの発生傾向は増大する。

- 鋳造品の形状が複雑で、シャープエッジや垂直な平面など、溶湯の流れ方向や速度が急激に変化する箇所が多いほど、キャビテーションが発生しやすい。

- Flow3Dの「キャビテーションポテンシャル」シミュレーションモジュールは、キャビテーション問題が発生する可能性のある領域を特定するのに有効なツールであることが示された。

図の名称リスト:

- Fig. 1. Photograph of the project under analysis. View: a) from the fixed half; b) from the mobile half

- Fig. 2. Thermal images of the mould used in the study: a) fixed half; b) mobile half

- Fig. 3. The result of an input simulation

- Fig. 4. Summary of visually inspected areas of the casting made at the beginning of the mould life and at 30% of the life: a) 300 injections; b) 29,100 injections

- Fig. 5. Areas of remaining castings visually inspected at beginning of mould life and 30% of mould life

7. 結論:

金型の早期摩耗の問題は、キャビテーションの悪影響によって引き起こされる可能性がある。特に、溶湯の流れ方向が変化する、シャープエッジを持つ、といった複雑なデザインの鋳造品は、その影響を受けやすい。真空の使用は、キャビテーションが発生する傾向を直接的に増大させる効果がある。技術的に困難なプロジェクトを実施する際には、例えば「キャビテーションポテンシャル」シミュレーションモジュールを使用して、キャビテーション問題の可能性とその金型への悪影響について分析を行うべきである。

8. 参考文献:

- [1] Sobczak J., Balcer E. & Kryczek A. (2018). Odlewnictwo w kraju i na świecie - status quo i tendencje rozwojowe. Przegląd Odlewnictwa, 68(1-2), 8-14.

- [2] Census of World Casting Production. Global Casting Production Growth Stalls (2017). Modern Casting, 24-28.

- [3] Sawicki J., Górecki M., Kaczmarek Ł. & Świniarski J. (2013). Numerical analysis of stresses in mould in the process of pressure casting, Biuletyn WAT, 42(2), 33-41.

- [4] Zinc Die Casting Manufacturer & Supplier. Retrieved from: https://www.dycastspec.com/blog/common-defects-in-high-pressure-die-casting/ [accessed: 29.05.2023].

- [5] Aluminum Die Casting Defects: Causes & Solutions (2023). Retrieved from: https://castingod.com/aluminum-die-casting-defects-causes-solutions-2023/ [accessed: 29.05.2023].

- [6] Fiorese E., Bonollo F., Timelli G., Arnberg L. & Gariboldi E. (2015). New Classification of Defects and Imperfections for Aluminum Alloy Castings. International Journal of Metalcasting, 9(1), 55-66. Doi: https://doi.org/10.1007/BF03355602.

- [7] Dańko J. (2000). Maszyny i urządzenia do odlewania pod ciśnieniem. Uczelniane Wydawnictwa Naukowo-Dydaktyczne AGH, Kraków.

- [8] Kowalczyk W. & Dańko R. (2013). Nowe kierunki i rozwiązania w konstrukcji zimnokomorowych maszyn ciśnieniowych nowej generacji. Archives of Foundry Engineering, 13 (spec. iss. 3), 83-88.

- [9] Dańko R., Dańko J. & Stojek J. (2015). Experiments on the model testing of the 2nd phase of die casting process compared with the results of numerical simulation. Archives of Foundry Engineering, 15(4), 21-24. Doi: https://doi.org/10.1515/afe-2015-0072.

- [10] Koya E. & Nakagawa M. (2018). Influence of defects on HPDC strength and effectiveness of gas porosity by atomize flow. Congress Proceedings 73rd World Foundry Congress, Kraków.

- [11] Dong X., Zhu X. & Ji S. (2019). Effect of super vacuum assisted high pressure die casting on the repeatability of mechanical properties of Al-Si-Mg-Mn die-cast alloys. Journal of Materials Processing Technology, 266, 105-113. Doi: https://doi.org/10.1016/j.jmatprotec.2018.10.030.

- [12] Kowalczyk W. & Dańko R. (2017). Rola dokładności i powtarzalności ilościowej dozowania ciekłego stopu w zimnokomorowym procesie odlewania pod wysokim ciśnieniem. Przegląd Odlewnictwa, 67(1-2), 22-25.

- [13] Zyska A., Konopka Z., Łągiewka M. & Nadolski M. (2015). Porosity of castings produced by the vacuum assisted pressure die casting method, Archives of Foundry Engineering, 15(1), 125-130. Doi: https://doi.org/10.1515/afe-2015-0023.

- [14] Krella A.K. & Zakrzewska D.E. (2018). Cavitation erosion – phenomenon and test rigs. Advances in Materials Science, 18(2), 15-26. Doi: https://doi.org/10.1515/adms-2017-0028.

- [15] Grassivaro D. (2016). Application of cavitation models to study a real case of die erosion. Retrieved from: http://www.formstampi.it/media/EUC-2016_FORM-SRL.pdf [accessed: 29.05.2023].

専門家Q&A:技術者の疑問に答える

Q1: なぜ最終的な欠陥を観察するだけでなく、Flow3Dの「キャビテーションポテンシャル」モジュールを使用したのですか? A1: 論文によれば、このモジュールはキャビテーション気泡が崩壊(インプロージョン)する領域ではなく、気泡が核生成(ニュークリエーション)しやすい領域を検出します。これにより、欠陥が実際に発生する場所を特定するのではなく、キャビテーション現象が始まる「条件が整う」領域を予測できます。これは、問題の根本原因を理解し、設計段階で予防的な対策を講じる上で非常に有効なアプローチです。

Q2: 論文では真空引きがキャビテーションを「増加させる」とありますが、真空は鋳造品質を向上させるためのものではないのですか? A2: その通りです。真空システムはキャビティ内の空気やガスを排出し、ガスポロシティを低減させることで鋳造品質を向上させる非常に有効な手段です。しかし、この研究が明らかにしたのは、そのプロセスの副作用です。キャビティ内の圧力を下げることで、溶湯が気化しやすくなる沸点が下がり、結果としてキャビテーションが発生しやすい環境が作られてしまいます。品質向上と金型寿命の間の重要なトレードオフと言えます。

Q3: キャビテーションのリスクが高いと特定された具体的な設計上の特徴は何ですか? A3: 論文では、溶湯の流れ方向と速度が急激に変化する領域が最もリスクが高いと指摘しています。具体的には、Figure 5で示されているように、シャープエッジや互いに垂直な平面などが挙げられます。このような構造は、局所的な圧力低下を引き起こしやすく、キャビテーションの発生を助長するため、設計者はこれらの特徴を避けるか、影響を緩和する設計を検討すべきです。

Q4: 観察された金型摩耗はどの程度深刻だったのですか? A4: 非常に深刻でした。論文では、金型が「公称耐用年数の30%」で「高価な再生」を必要とする状態になったと述べています。これは、通常の摩耗サイクルを大幅に下回るものであり、生産計画に重大な影響を与え、予期せぬコストを発生させる深刻な問題であったことを示しています。

Q5: シミュレーションはエロージョンの正確な発生箇所を特定できるのですか? A5: いいえ、特定はできません。論文では、Flow3Dシミュレーションモジュールが示す領域は、欠陥の「具体的な場所」を定義するものではないと明確に述べています。示されるのは、キャビテーション現象の「開始」に有利な条件が作られる領域です。つまり、リスクの高いホットスポットを特定するものであり、実際の摩耗は気泡の移動や崩壊の仕方によって、その近傍で発生する可能性があります。

結論:より高い品質と生産性への道筋

本研究は、高圧ダイカストのキャビテーションが、特に真空システムを使用する場合において、金型の早期摩耗を引き起こす重大な要因であることを明確に示しました。シャープエッジや急な流れの変化を持つ複雑な製品設計は、このリスクをさらに高めます。しかし、重要なのは、シミュレーション技術を活用することで、この予測困難な現象を設計段階で予測し、対策を講じることが可能であるという点です。

CASTMANでは、お客様がより高い生産性と品質を達成できるよう、最新の業界研究を応用することに尽力しています。もし本稿で議論された課題がお客様の事業目標と合致する場合、これらの原理をお客様の部品にどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

- このコンテンツは、[Marcin Brzeziński]氏および[Jakub Wiśniowski]氏による論文「[Effect of Cavitation Phenomenon on the Quality of High-Pressure Aluminium Alloy Castings]」を基にした要約および分析です。

- 出典: [https://doi.org/10.7494/jcme.2023.7.3.27]

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.