EN AC-435000合金の欠陥を78%削減:パレート・ローレンツ図による根本原因の特定法

この技術概要は、[Mariusz HEJNE, Jarosław PIĄTKOWSKI, Robert WIESZAŁA]によって執筆され、[SCIENTIFIC PAPERS OF SILESIAN UNIVERSITY OF TECHNOLOGY ORGANIZATION AND MANAGEMENT SERIES NO. 172]([2023]年)に掲載された学術論文「[DEFECT ANALYSIS OF EN AC-435000 ALLOY DIE CASTINGS USING THE PARETO-LORENTZ DIAGRAM]」に基づいています。CASTMANが技術専門家向けに分析・要約しました。

キーワード

- 主要キーワード: EN AC-435000 欠陥分析

- 副次キーワード: パレート・ローレンツ図, ダイカスト, 石川ダイアグラム, 品質管理, 自動車産業, 鋳造欠陥

エグゼクティブサマリー

- 課題: EN AC-435000合金製ダイカスト部品において、多様な鋳造欠陥が発生し、品質と生産性の低下を引き起こしている。

- 手法: 石川ダイアグラムを用いて欠陥を分類し、実際の生産データに基づいてパレート・ローレンツ分析を行い、最も影響の大きい欠陥を特定・ランク付けした。

- 主要なブレークスルー: 全欠陥の78%が、わずか6種類の欠陥に起因していることが判明し、特に「湯境い・引け巣」「シーリング」「割れ」が上位を占めることが明らかになった。

- 結論: 品質改善の取り組みを、特定された少数の主要な欠陥(バイタルフュー)に集中させることで、最も効率的に製品全体の品質を向上させることが可能である。

課題:なぜこの研究がHPDC専門家にとって重要なのか

近年、自動車および航空宇宙分野では、環境への影響を低減するため、車両の軽量化が急務となっています。この要求に応えるため、アルミニウム合金、特にEN AC-435000のようなアルミニウム-シリコン合金が広く採用されています。これらの合金は、優れた機械的特性と耐食性を持ち、エンジン部品や構造部品に最適です。

しかし、これらの部品を製造する主要な方法であるダイカストプロセスでは、コストと製造速度の利点がある一方で、多数の製造欠陥が発生するという課題があります。ポロシティ、割れ、湯じわ、金型への焼き付きといった欠陥は、製品の品質を損ない、廃棄や追加処理のコストを増大させます。特に、複雑で薄肉な部品が増える中で、これらの欠陥を体系的に分析し、効果的な対策を講じることは、すべてのHPDC専門家にとって喫緊の課題です。本研究は、この課題に対し、データに基づいたアプローチで最も影響の大きい欠陥を特定し、改善活動の焦点を絞るための具体的な方法論を提示しています。

アプローチ:方法論の解明

本研究では、EN AC-435000合金製ダイカスト部品に発生する欠陥を包括的に分析するため、以下の段階的なアプローチを採用しました。

- 欠陥の分類(石川ダイアグラム): まず、ダイカストで発生しうる典型的な欠陥を特定し、「形状欠陥」「内部欠陥」「鋳肌欠陥」「連続性の破壊」の4つの主要なカテゴリに分類するために石川ダイアグラム(フィッシュボーン図)が用いられました。これにより、欠陥の全体像と潜在的な原因の関連性を視覚的に整理しました。

- データ収集とパレート・ローレンツ分析: 次に、実際の製造ラインから得られた品質レポートを分析しました。特に、液相合金の温度が異なる3つの生産サイクル(735°C, 760°C, 775°C)における欠陥発生率と、その内訳を詳細に調査しました。収集されたデータに基づき、パレート・ローレンツ分析を実施し、どの欠陥が最も頻繁に発生し、全体の不良率に最も大きく寄与しているかを特定しました。この分析により、対策の優先順位を客観的に決定することが可能になりました。

このアプローチは、単に欠陥をリストアップするだけでなく、その重要度をランク付けし、最も効果的な改善策を導き出すための強力なツールとなります。

ブレークスルー:主要な発見とデータ

本研究は、EN AC-435000合金のダイカストプロセスにおける欠陥の発生に関して、具体的かつ実践的な知見を明らかにしました。

発見1:鋳造温度が欠陥率に与える重大な影響

鋳造時の液相合金の温度は、欠陥の発生率に直接的な影響を与えることが示されました。Figure 3で示されているように、生産サイクルごとの欠陥率は以下の通りでした。 - 735°C: 欠陥率は最も高く、全製造品の49%に達した。 - 760°C: 欠陥率は最も低く、19%まで減少した。 - 775°C: 欠陥率は再び上昇し、39%となった。

この結果は、最適な温度ウィンドウが存在することを示唆しており、温度が低すぎても高すぎても欠陥が増加することを示しています。技術的な前提条件からのわずかな逸脱、この場合は温度が、品質に大きな影響を与えることを明確に裏付けています。

発見2:パレートの法則の適用 - 「バイタルフュー」欠陥の特定

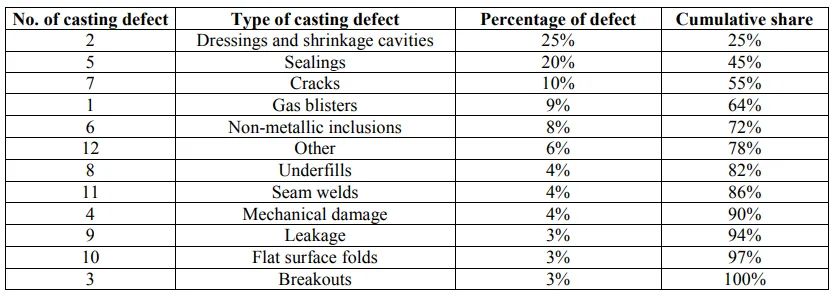

パレート・ローレンツ分析により、不良の原因が少数の特定の欠陥に集中していることが明らかになりました。Table 1およびFigure 4によると、全欠陥のうち、上位6種類の欠陥が全体の78%を占めていました。特に上位3つの欠陥だけで、全体の半数以上(55%)を占めています。

- 1位:湯境い・引け巣 (Dressings and shrinkage cavities): 25%

- 2位:シーリング (Sealings): 20%

- 3位:割れ (Cracks): 10%

- 4位:ガスブリスター (Gas blisters): 9%

- 5位:非金属介在物 (Non-metallic inclusions): 8%

- 6位:その他 (Other): 6%

このデータは、品質改善の取り組みをこれら上位の欠陥に集中させることが、最も効率的で効果的な戦略であることを示しています。

研究開発および運用への実践的な示唆

本論文の考察と結論に基づき、各専門職向けの具体的なアクションアイテムを以下に示します。

- プロセスエンジニア向け: この研究は、鋳造温度や冷却速度といった特定のプロセスパラメータを厳密に管理することが、ガス気孔率に関連する欠陥(湯境い、引け巣、ガスブリスターなど)を削減する上で極めて重要であることを示唆しています。特に、760°Cという最適な温度域を維持するための温度測定システムの頻繁な検証が推奨されます。

- 品質管理チーム向け: 論文のTable 1とFigure 4のデータは、どの欠陥が最も頻繁に発生するかを明確に示しています。これにより、検査基準の優先順位を見直し、特に「湯境い・引け巣」や「シーリング」といった上位の欠陥の検出に注力する新しい品質検査基準を策定する際の参考になります。

- 設計エンジニア向け: 結論部分では、凝固時の体積変化や熱放散が欠陥形成に影響を及ぼすことが指摘されています。これは、金型設計の初期段階で、溶湯の乱流を最小限に抑える湯口方案や、適切な冷却チャネルの配置を考慮することが、欠陥の発生を未然に防ぐ上で価値あるアプローチであることを示唆しています。

論文詳細

DEFECT ANALYSIS OF EN AC-435000 ALLOY DIE CASTINGS USING THE PARETO-LORENTZ DIAGRAM

1. 概要:

- Title: DEFECT ANALYSIS OF EN AC-435000 ALLOY DIE CASTINGS USING THE PARETO-LORENTZ DIAGRAM

- Author: Mariusz HEJNE, Jarosław PIĄTKOWSKI, Robert WIESZAŁA

- Year of publication: 2023

- Journal/academic society of publication: SCIENTIFIC PAPERS OF SILESIAN UNIVERSITY OF TECHNOLOGY ORGANIZATION AND MANAGEMENT SERIES NO. 172

- Keywords: Pareto-Lorentz diagram, EN AC-435000 alloy, defect analysis.

2. Abstract:

Purpose: The purpose of this research is to describe the most important defects in die castings made of EN AC-435000 alloy and to present preventive measures and to rank these defects using Pareto-Lorenz analysis. Design/methodology/approach: The paper provides a comprehensive look at the causes of defects in finished products. During the analysis, Ishikawa and Pareto-Loretnz diagrams were used to get information on what are the main defects in finished products and what steps should be taken to optimize the production process. Findings: An research was used a typical material applied in the aerospace and automotive industries. The article shows that even small deviations from the accepted technological assumptions, in this case temperature, leading to products that deviate from the accepted quality assumptions. Practical implications: The article is intended not only for the scientific community, including students, but also for technologists working in industry. It shows the process of identifying the locations and types of damage to finished products and what steps should be taken to avoid them in the future. Originality/value: Demonstration, difficulties in optimizing the die casting process for EN AC-435000 alloy.

3. Introduction:

In recent years, research carried out in the automotive and aviation fields has made significant progress. These advances are mainly related to the need to reduce the harmful effects of vehicles on the environment, including by reducing the weight of vehicles or reducing emissions of toxic exhaust components. A lot of possible solutions have been developed in this element, including the production of hybrid or electric cars, downsizing technology in engine construction. Looking from this side, aluminum alloys are proving to be one of the best solutions to meet both structural and environmental requirements. Aluminum-silicon alloys are widely used in the automotive and aerospace sectors. The primary method of manufacturing automotive pistons from aluminum-silicon alloys is die-casting. This is due to the cost and speed of manufacturing. However, numerous manufacturing defects are revealed during production. The number and type of defects in die-casting processes are influenced by technological parameters and physicochemical phenomena.

4. Summary of the study:

Background of the research topic:

EN AC-435000合金は、自動車のエンジン部品や構造部品のダイカストに広く使用される一般的なシルミン合金です。これらの鋳物は複雑で薄肉であることが多いため、高圧ダイカスト用に設計されています。しかし、その製造プロセスでは多くの欠陥が発生します。

Status of previous research:

ダイカストプロセスにおける欠陥は、ポロシティ、割れ、湯じわ、金型への焼き付きなどが最も特徴的です。これらの欠陥は、目視で確認できる鋳肌欠陥と内部欠陥の2種類に大別されます。これらの欠陥は、鋳造方案、金型形状、プロセスパラメータなど、多くの技術的・物理化学的要因に影響されます。

Purpose of the study:

本研究の目的は、EN AC-435000合金製ダイカストに発生する最も重要な欠陥を特定し、予防策を提示するとともに、パレート・ローレンツ分析を用いてこれらの欠陥をランク付けすることです。

Core study:

本研究では、石川ダイアグラムを用いて鋳造欠陥を「形状」「内部」「鋳肌」「連続性」の4つのグループに分類しました。その後、実際の製造データ(特に鋳造温度の異なる3つのケース)を用いて、パレート・ローレンツ分析を行い、どの欠陥が不良全体の大部分を占めているかを定量的に明らかにしました。

5. Research Methodology

Research Design:

本研究は、実際の製造現場で発生する欠陥を分析するための記述的研究として設計されています。品質管理ツールである石川ダイアグラムとパレート・ローレンツ図を組み合わせて使用し、問題の特定から原因の優先順位付けまでを行いました。

Data Collection and Analysis Methods:

データは、製造されたダイカスト部品の定常的な品質レポートから収集されました。これには、不良品の数とその原因となった欠陥の種類が含まれます。特に、液相合金の温度(735°C, 760°C, 775°C)が欠陥発生に与える影響を比較分析しました。収集されたデータは、パレート・ローレンツ図を作成するために使用され、欠陥の種類ごとの発生率と累積寄与率が計算されました。

Research Topics and Scope:

研究の範囲は、EN AC-435000合金を用いたダイカストプロセスで発生する典型的な欠陥の特性評価と予防策の提示に限定されています。分析は、Magna Casting Poland社の所有するデータと事例に基づいて行われました。

6. Key Results:

Key Results:

- 鋳造温度は欠陥率に大きく影響し、760°Cで最も低い欠陥率(19%)を達成したのに対し、735°Cでは49%に達した。

- パレート・ローレンツ分析の結果、全欠陥の78%がわずか6種類の欠陥に起因していることが判明した。

- 最も発生頻度の高い欠陥は「湯境い・引け巣」(25%)、次いで「シーリング」(20%)、「割れ」(10%)であった。

- これらの結果は、品質改善の取り組みを、ガス気孔率、凝固温度範囲の管理、冷却速度、溶湯の清浄度など、特定された主要な欠陥の原因に集中させるべきであることを示している。

Figure Name List:

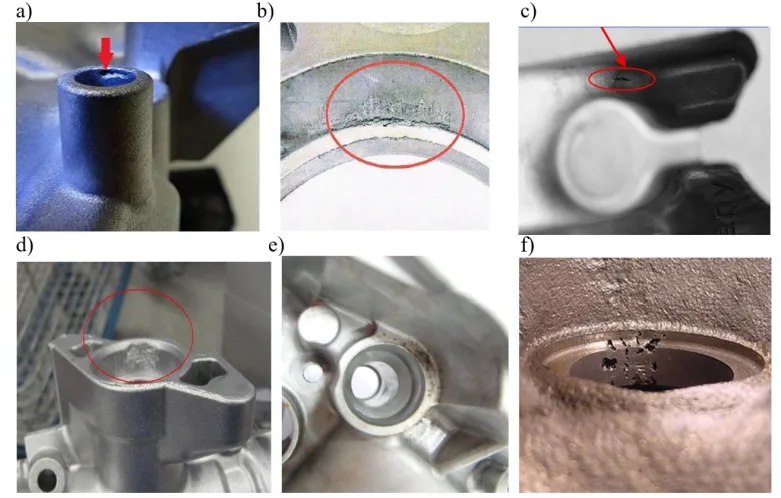

- Figure 1. Defects in the workpieces revealed in the production process: a) underfilling, b) sticking, c) cracks, d) breakouts, e) discoloration, f) macroporosity.

- Figure 2. Ishikawa diagram for die casting defects.

- Figure 3. Occurrence of major casting defects depending on the temperature value of the EN AC-435000 liquid alloy, where 1. Gas blisters, 2. Dressings and shrinkage cavities, 3. Breakouts, 4. Mechanical damage, 5. Sealings, 6. Non-metallic inclusions, 7. Cracks, 8. Underfills, 9. Leakage, 10. Flat surface folds, 11. Seam welds, 12. Other.

- Figure 4. Pareto - Lorentz chart of casting defects (defect numbers according to Table 2).

7. Conclusion:

本研究に基づき、以下の結論が導き出された。 1. 鋳造不良の最も重要な原因は、合金のガス気孔率に関連する欠陥である。これらは、不適切な化学組成、不十分な凝固温度範囲、凝固時の体積変化、不適切な冷却速度と熱放散、および非金属介在物の存在に起因することが多い。 2. 金属の品質管理は、バッチ成分の溶解段階から始めるべきである。この段階での不規則性を排除することが、鋳造欠陥の大幅な削減に貢献する。 3. パレート・ローレンツ分析は、原因の分布の不均一性を示している。本研究では、6種類の欠陥が全体の78%を占めていた。 4. 鋳造欠陥の発生を最小限に抑えるためには、工程間の品質管理、ダイカストプロセスの技術的パラメータ(温度、時間、圧力)の監督、監督者の監督強化、従業員の自己認識の向上などが必要である。

8. References:

- Alemayeehu, G., Firew, D., Nallamothu, R., Wako, A., Gopal, R. (2022). Operating parameters optimization for lower emissions in diesel engine with PCCI-DI mode using Taguchi and grey relational analysis. Heliyon, Vol. 8, Iss. 6, pp. e09679.

- Asus, Z., Madon, M., Che Daud, Z., Said, M., Aglzim, E., Talib, M., Ahmad, Z. (2022). Simulation analysis of fuel cell integration in a hybrid car. IOP Conference Series: Materials Science and Engineering, Vol. 736, pp. 032012.

- Dhisale, M., Vasavada, J., Tewari, A. (2022) An approach to optimize cooling channel parameters of Low pressure Die casting process for reducing shrinkage porosity in Aluminum alloy wheels. Materials Today: Proceedings, Vol. 62, Iss. 6, pp. 3189-3196.

- Gupta, A., Kumar, S., Chandna, P., Bhushan, G. (2020). Optimization of Process Parameters during Pressure Die Casting of A380: a Silicon-Based Aluminium Alloy Using GA & Fuzzy Methodology. Silicon, Vol. 13, pp. 2429-2443.

- Satyarth, G., Rohan, S., Vibhuti, A., Sangwan, G., Mahanta, T., Feroskhan, N. (2022). Thermal barrier coatings for internal combustion engines: A review. Materials Today: Proceeding, Vol. 51, Iss. 3, pp. 1554-1560.

- Saxena, A., Godara, S., Chouhan, M., Saxena, K. (2021). Effect of die geometry on thermal fatigue analysis of aluminum alloy (A02240) dies of low melting point alloys casting using pressure die casting process. Advance in Materials and Processing Technologies, Vol. 8, Iss.3, pp. 1622-1634.

- Vamsikrishna, A., Shruti, M., Divya Sharma, S. (2021). Six sigma in piston manufacturing. In: F. Chaari, F. Gherardini, V. Ivanov (Eds.), Lecture Notes in Mechanical Engineering (pp. 589-597). Springer.

専門家Q&A:トップクエスチョンへの回答

Q1: なぜこの研究では、他の品質管理手法ではなく、特にパレート・ローレンツ分析が選ばれたのですか? A1: パレート・ローレンツ分析は、「結果の80%は原因の20%から生じる」という原則に基づき、最も影響の大きい「バイタルフュー」の欠陥を特定するために選ばれました。これにより、改善努力を最も効果的な領域に集中させ、限られたリソースで最大の品質向上効果を得ることが可能になります。論文の目的は、単に欠陥をリストアップするだけでなく、その重要度をランク付けすることであり、この手法はその目的に最適でした。

Q2: 論文では鋳造温度が重要な要因として挙げられていますが、具体的に見つかった最適温度とその理由は何ですか? A2: Figure 3のデータによると、760°Cで欠陥率が19%と最も低くなりました。これに対し、735°Cでは49%、775°Cでは39%と、いずれも高い欠陥率を示しました。これは、温度が低すぎると湯流れが悪くなり湯じわや充填不足(underfills)が発生しやすく、高すぎると合金のガス化(gasification)が進み、ガス気孔率が増加する可能性があるためと考えられます。したがって、厳密な温度管理が極めて重要です。

Q3: 特定された最も重大な3つの欠陥は何でしたか?また、それらは何を示唆していますか? A3: Table 1によると、最も重大な3つの欠陥は「湯境い・引け巣」(25%)、「シーリング」(20%)、「割れ」(10%)でした。これらは合計で全欠陥の55%を占めています。これらの欠陥は、主に凝固プロセス、ガス含有量、熱応力に関連する問題を示唆しています。根本的な対策として、溶湯の清浄度管理、凝固温度範囲の制御、適切な冷却速度の確保が不可欠であることを示しています。

Q4: 石川ダイアグラムでは4つの欠陥グループが設定されましたが、どのグループに最も多くの原因が分類されましたか? A4: 論文によると、石川ダイアグラム(Figure 2)を分析すると、「形状欠陥」と「鋳肌欠陥」のカテゴリに最も多くの詳細な原因が集中していることがわかります。しかし、論文では、原因の数が多いことが必ずしも発生頻度の高さを意味するわけではないと注意を促しています。そのため、実際の発生頻度に基づいたパレート・ローレンツ分析が、より実践的な洞察を得るために必要でした。

Q5: 結論として、鋳造欠陥を削減するための最も重要な第一歩は何ですか? A5: 結論の2番目の項目で述べられているように、最も重要な第一歩は「バッチ成分の溶解段階から金属の品質管理を始めること」です。合金の化学組成を体系的に検証し、溶湯の清浄度を高め、ガス含有量を最小限に抑えることが、後工程で発生する多くの欠陥(特にガス気孔率に関連するもの)を未然に防ぐ上で最も効果的であると結論付けられています。

結論:より高い品質と生産性への道筋

本研究は、EN AC-435000合金のダイカストにおける品質問題が、無数の原因によってランダムに発生しているのではなく、特定可能な少数の主要因に起因していることを明確に示しました。パレート・ローレンツ図を用いたEN AC-435000 欠陥分析により、全欠陥の78%がわずか6種類の欠陥に集中しているというブレークスルーがもたらされました。この知見は、プロセスエンジニアや品質管理チームが、鋳造温度、冷却速度、溶湯管理といった最も影響の大きいパラメータに改善努力を集中させることで、効率的に品質を向上させるための具体的なロードマップを提供します。

CASTMANでは、お客様がより高い生産性と品質を達成できるよう、最新の業界研究を応用することに尽力しています。もし本稿で議論された課題が貴社の事業目標と一致するようでしたら、弊社のエンジニアリングチームにご連絡いただき、これらの原則を貴社の部品にどのように適用できるかご相談ください。

著作権情報

- このコンテンツは、"[Mariusz HEJNE, Jarosław PIĄTKOWSKI, Robert WIESZAŁA]"による論文"[DEFECT ANALYSIS OF EN AC-435000 ALLOY DIE CASTINGS USING THE PARETO-LORENTZ DIAGRAM]"に基づく要約および分析です。

- 出典: http://dx.doi.org/10.29119/1641-3466.2023.172.18

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.